Применение биометанола для получения водорода и биотоплива, способ получения биоводорода и установка для производства биотоплива

Иллюстрации

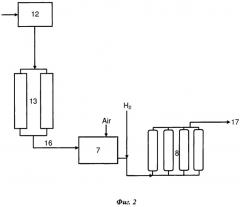

Показать всеИзобретение может быть использовано в химической и целлюлозной промышленности. Для получения биоводорода и углеводородного биотоплива используют биометанол, полученный из черного щелока, представляющего собой водный раствор, содержащий остатки лигнина, гемицеллюлозу и неорганические реагенты, используемые в крафт-процессе получения целлюлозы. Биометанол очищают и подвергают риформингу с получением биоводорода. Полученный биоводород очищают и выделяют. Затем его используют в качестве источника водорода на стадии получения потока биоуглеводородов. Стадию получения потока биоуглеводородов осуществляют с использованием реакции Фишера-Тропша для синтеза синтез-газа из биомассы, гидродеоксигенации биологических триглицеридов или жирных кислот или их комбинаций. Стадия получения потока биоуглеводородов включает одну из операций, выбранную из регулирования соотношения водорода и монооксида углерода в синтез-газе, крекинга/изомеризации парафинов Фишера-Тропша, гидродеоксигенации вышеуказанных биологических триглицеридов или жирных кислот, гидроизомеризации н-парафинов и восстановления катализаторов. Полученный поток биоуглеводородов разделяют на фракции. Затем из одной из этих фракций выделяют биотопливо. Установка для производства биотоплива (20) включает установку (19) для получения целлюлозы с использованием крафт-процесса, блок (12) для выделения биометанола, блок (13) для очистки биометанола, риформинг - блок (7) и блок (8) для очистки газовой смеси с получением очищенного биоводорода. Изобретение позволяет производить биотопливо, имеющее 100%-ное природное происхождение. 4 н. и 15 з.п. ф-лы, 3 ил., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к применению биометанола, полученного при производстве биоводорода в целлюлозной промышленности. Предпочтительный биометанол представляет собой очищенный биометанол, полученный из черного щелока. Изобретение также относится к способу производства биоводорода из биометанола, полученного из черного щелока, и к способам производства углеводородного биотоплива с использованием такого биоводорода в качестве источника водорода. Наконец, изобретение относится к установке для производства биотоплива, предназначенной для производства топлива из биоводорода и биоуглеводорода, и к биотопливу, произведенному таким способом.

Настоящее изобретение обеспечивает усовершенствования известных способов использования биоматериалов для производства биотоплива с использованием процессов получения углеводородов, таких как процесс Фишера-Тропша и гидродеоксигенация. Биоводород согласно настоящему изобретению может быть использован для преобразования промежуточных углеводородов в конечные продукты, имеющие желаемые химические и физические свойства. Для всех процессов, указанных выше, в качестве реагента требуется водород, и многие реакции предпочтительно протекают при повышенном давлении водорода.

Настоящее изобретение обеспечивает преимущества для деревообрабатывающей промышленности, так как оно способствует утилизации одного из ее низкосортных побочных продуктов, а именно - биометанола. Использование биометанола для производства биоводорода означает, что могут быть получены продукты, представляющие собой углеводородное биотопливо и имеющие 100%-но биологическое происхождение. В предшествующем уровне техники производство биотоплива обычно зависело от внешних источников водорода, который обычно получали посредством парового риформинга природного газа.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сокращающиеся резервы ископаемого топлива и выбросы вредных газов, связанные с их использованием, повысили интерес к использованию биологических материалов, особенно происходящих из непищевых обновляемых ресурсов, для получения жидкого топлива, способного заменить ископаемое топливо. Из предшествующего уровня техники известно несколько способов получения жидкого топлива из биологических исходных материалов. Один из способов, достигший коммерческого успеха, представляет собой производство биодизельного топлива (FAME-топлива на основе сложных метиловых эфиров жирных кислот) посредством трансэстерификации спиртами масел, полученных из биомассы.

Биотопливо также успешно получали из углеводородов, полученных из продуктов газификации биомассы, с использованием синтеза Фишера-Тропша и из углеводородов, полученных посредством гидродеоксигенации триглицеридов и жирных кислот биологического происхождения. Кроме того, спирты, такие как этанол и метанол, полученные из биологических материалов, предлагались для использования в качестве заменителей ископаемого топлива в двигателях внутреннего сгорания.

Метанол - простейший из спиртов, и он имеет химическую формулу СН3ОН. Его используют в качестве растворителя и в качестве промышленного химиката при производстве широкого спектра сырьевых материалов, в том числе формальдегида, метилтретбутилового эфира (МТВЕ), уксусной кислоты, диметилтерефталата (DMT), метилметакрилата (ММА), метиламинов, антифризов и т.п. Метанол также предлагали для использования в производстве неископаемого топлива, такого как сложные метиловые эфиры жирных кислот (FAME), диметиловый эфир (DME), метанол, конвертированный в бензин (MTG), и метанол, конвертированный в олефины (МТО). Кроме того, предлагалось использовать метанол в качестве источника водорода для топливных элементов.

Метанол также называют «древесным спиртом», поскольку первоначально его получали в качестве побочного продукта деструктивной перегонки древесины. В настоящее время его обычно получают синтетически в многоступенчатом процессе, в котором осуществляют риформинг природного газа и пара в печи с получением водорода и монооксида углерода. Затем газообразные водороды и монооксид углерода реагируют между собой в присутствии катализатора с образованием метанола.

Биометанол, т.е. метанол биологического происхождения, можно получить из различных источников. Обычно его получают посредством анаэробного разложения биомассы, такой как отходы различных сельскохозяйственных или лесных культур, отходов жизнедеятельности животных и сточных вод, муниципальных отходов и мусора, пульпы сахарной свеклы, глицерина и т.п.

Черный щелок, образующийся в процессе сульфатной варки целлюлозы (в крафт-процессе), был предложен в качестве сырья для производства метанола, предназначенного для использования в качестве неископаемого топлива. В этом случае черный щелок газифицируют с получением смеси водорода и монооксида углерода (синтез-газа), который затем конвертируют в метанол.

Биометанол также получают в качестве прямого побочного продукта в процессе получения целлюлозы из древесины. В крафт-процессе нежелательные побочные реакции сульфида натрия с различными компонентами древесины приводят к образованию большого числа различных органических серосодержащих соединений. При испарении черного щелока образуется конденсат, содержащий биометанол. Однако этот биометанол загрязнен вышеуказанными соединениями серы и имеет очень неприятный запах. Загрязненный метанол на целлюлозно-бумажных фабриках традиционно сжигали с целью получения содержащейся в нем энергии и разрушения компонентов, придающих неприятный запах.

Очистка метанола, полученного из черного щелока, описана на предшествующем уровне техники. Так, в Патенте США 5,450,892 описан процесс очистки отходящих газов, образующихся в процессе получения конденсата выпарки черного щелока. Щелочная очистка удаляет газы, такие как сероводород, метилмеркаптан, диметилсульфид и диметилдисульфид, но оставляет большую часть метанола в очищенных газах. Затем газы сжигают.

В Патенте США 5,718,810 описан способ выделения метанола из процессов получения целлюлозы из древесины на основе серы с использованием экстрактивной перегонки. Согласно этому способу, метанол выделяют из паров, образующихся в процессе получения целлюлозы, которые содержат по меньшей мере метанол и диметилсульфид. Пары перегоняют в две или три стадии с получением метанола, чистота которого может достигать 100%.

В производстве биотоплива на основе углеводородов исходным материалом обычно является биомасса, которую газифицируют с получением синтез-газа, или сингаза. Синтез-газ затем подают в реактор Фишера-Тропша (ФТ) для получения биоуглеводородов. Примерами подходящих источников биомассы являются отходы лесозаготовок, городские древесные отходы, побочные продукты и отходы целлюлозно-бумажной промышленности, отходы пиломатериалов, древесная щепа, опилки, солома, дровяная древесина, сельскохозяйственные отходы, фекалии и т.п.

Газификаторы исследовались в течение более чем ста лет, и разработано много различных типов газификаторов. Однако один из недостатков газификаторов биомассы существует до сих пор, а именно - их неспособность обеспечивать постоянный поток синтез-газа, имеющего оптимальное соотношение Н2/СО, равное примерно 2, для использования в наиболее эффективном трехстадийном синтезе Фишера-Тропша в суспензии на основе кобальтового катализатора. Для корректировки соотношения водорода и монооксида углерода в синтез-газе, полученном из биомассы, необходим дополнительный водород.

Другая возможность получения биотоплива на основе углеводородов состоит в использовании в качестве исходных материалов биологических триглицеридов (биомасел) или биологических жирных кислот (биокислот). Для получения биотоплива исходный материал обрабатывают с использованием процесса гидродеоксигенации (HDO). В каталитическом HDO-процессе водород соединяется с кислородом с образованием воды, при этом выделяется желаемый парафиновый биоуглеводородный каркас, пригодный для химических манипуляций.

Следующая после FT- или HDO-процесса фаза получения биотоплива состоит в конверсии биоуглеводородного продукта. Процессы конверсии обычно включают в себя процессы крекинга и/или изомеризации, требующие водорода. Для получения подходящей (диапазона дизельного топлива) длины молекул биоуглеводородов и для обеспечения структуры боковых цепей, определяющей желаемую температуру помутнения и желаемое цетановое число, используют катализаторы типа одномерного молекулярного сита, такие как Pt/морденит, Pt-силикоалюминофосфат (SAPO) или Pt-цеолит ZSM-23,22 или эквивалентные. В типичных случаях в этих процессах конверсии используются относительно высокие давления водорода без значительного расхода водорода.

Паровой риформинг природного газа является наиболее распространенным способом массового коммерческого производства водорода. Это также наиболее дешевый способ. Он основан на подходе, состоящем в том, что при высоких температурах (700-1100°С) и в присутствии никелевого катализатора пар реагирует с метаном с образованием водорода согласно уравнению

СН4+H2O→СО+3Н2.

Дополнительный водород можно получить в низкотемпературной реакции конверсии водяного пара с полученным монооксидом углерода.

Дополнительный водород можно также получить из синтез-газа, полученного из биомассы, и из отходящих газов, образующихся при фракционировании биотоплива. Стандартной процедурой получения дополнительного водорода является хорошо известная реакция конверсии водяного пара (WGS) (СО+H2O→CO2+Н2). Однако WGS-реакция имеет свои недостатки. WGS-реакция - это каталитический процесс, который является трудно управляемым и чувствительным к загрязнениям синтез-газа. Кроме того, поскольку в WGS-реакции используется монооксид углерода, который является частью синтез-газа, то снижается общая конверсия углерода во всей схеме процесса.

Поэтому существует потребность в обеспечении альтернативных источников водорода для производства биотоплива. Для получения 100%-но биологического и неископаемого топлива необходим биоводородный продукт по разумным ценам. Биоводород должен предпочтительно производиться без использования монооксида углерода в WGS-реакции, поскольку монооксил углерода является компонентом, образующим строительные блоки биоуглеводородного топлива. Настоящее изобретение способствует удовлетворению этой потребности. Настоящее изобретение обеспечивает получение биоводорода из отходов целлюлозно-бумажной промышленности, а именно - из биометанола.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к применению биометанола, полученного в целлюлозно-бумажной промышленности, для производства биоводорода. Биометанол в типичном случае представляет собой очищенный биометанол, полученный из отработанного варочного щелока, или черного щелока. Биометанол можно получить из черного щелока, например, посредством дистилляции и/или отгонки. Перед использованием для производства биоводорода биометанол очищают. Перед использованием газообразного биоводорода для производства биоуглеводородного топлива могут быть проведены дополнительные операции очистки.

В одной из форм осуществления настоящего изобретения биоводород используют в установке для производства биотоплива, объединенной с установкой для получения целлюлозы и/или с установкой для получения бумаги.

Настоящее изобретение также относится к способу получения биоводорода, в котором неочищенный биометанол, полученный из черного щелока, очищают и подвергают риформингу, после чего выделяют биоводород. В процессе очистки удаляют серосодержащие примеси с неприятным запахом, которые загрязняют неочищенный биометанол, образующийся в крафт-процессе получения целлюлозы из древесины.

Изобретение также относится к способу производства углеводородного биотоплива, который включает в себя стадии, при которых

а) неочищенный биометанол, выделенный из черного щелока, очищают и подвергают риформингу с получением биоводорода и выделяют очищенный биоводород;

б) получают поток биоуглеводородов с использованием способа, выбранного из реакции Фишера-Тропша для синтеза синтез-газа из биомассы, гидродеоксигенации биологических триглицеридов или жирных кислот, или их комбинаций, причем

в) вышеуказанное получение потока биоуглеводородов на стадии б) включает в себя по меньшей мере одну операцию, выбранную из регулирования соотношения водорода и монооксида углерода в синтез-газе, крекинга/изомеризации парафинов Фишера-Тропша, гидродеоксигенации вышеуказанных биологических триглицеридов или жирных кислот, гидроизомеризации н-парафинов и восстановления катализаторов; и

г) вышеуказанный очищенный биоводород, полученный на стадии а), используют в качестве источника водорода по меньшей мере в одной операции, определенной в пункте в), а полученный поток биоуглеводородов разделяют на фракции, и по меньшей мере из одной из этих фракций выделяют биотопливо.

Биометанол может быть подвергнут риформингу совместно с потоком (или потоками) газов, выделяющихся в одной или более технологических стадиях процесса производства биотоплива и содержащих газообразные компоненты, пригодные для получения водорода посредством риформинга. Образующийся биоводород обычно используют непосредственно для производства биотоплива.

Настоящее изобретение также относится к комплексной установке для производства целлюлозы/биотоплива, которая состоит из установки для получения целлюлозы с использованием крафт-процесса, из которой берут черный щелок; блока для выделения неочищенного биометанола из вышеуказанного черного щелока; блока для очистки метанола, предназначенного для очистки вышеуказанного неочищенного биометанола с получением очищенного биометанола; риформинг-блока для риформинга вышеуказанного очищенного биометанола с получением газовой смеси, содержащей биоводород; блока для очистки водорода, предназначенной для очистки вышеуказанной газовой смеси с получением очищенного биоводорода; и блока для производства биотоплива, производящего биотопливо на основе биоуглеводородов, полученных из вышеуказанного биоводорода и биомассы.

В одной из форм осуществления настоящего изобретения биомасса представляет собой биологические отходы и/или побочные продукты установки для получения целлюлозы с использованием крафт-процесса, такие как отходы древесины, отходы лесозаготовок, кора, древесная щепа, черный щелок, талловое масло и жирные кислоты таллового масла и т.п. Установка для производства целлюлозы и установка для производства биотоплива предпочтительно соединены с одной или более дополнительными установками.

Конечным продуктом согласно настоящему изобретению является биотопливо, полученное из отходов и/или побочных продуктов деревообрабатывающей промышленности, причем это биотопливо состоит из биоуглеводородов, полученных из биологических отходов и/или побочных продуктов крафт-процесса, и биоводорода, полученного из черного щелока.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

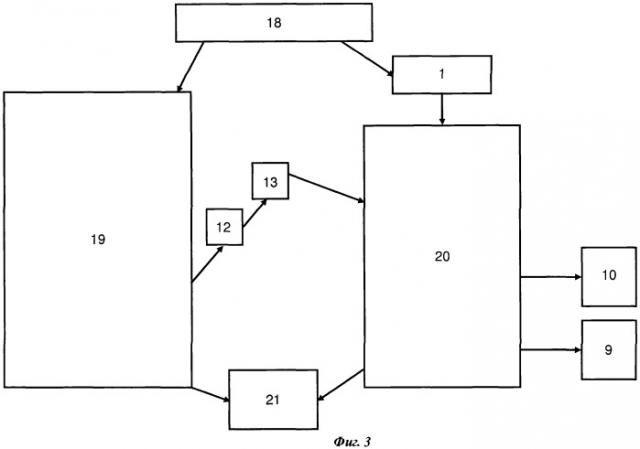

Фиг.1 представляет собой блок-схему производства биотоплива с использованием биоводорода, полученного из биометанола, полученного в процессе производства целлюлозы.

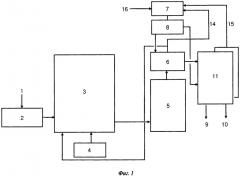

Фиг.2 представляет собой блок-схему производства биоводорода из неочищенного биометанола, полученного в процессе производства целлюлозы.

Фиг.3 представляет собой блок-схему использования биоводорода, полученного в установке для получения целлюлозы, соединенной с установкой для производства биотоплива.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к производству биоводорода для использования в производстве биотоплива. В одной из форм осуществления настоящего изобретения изобретение относится к комплексной промышленной установке, в которой установка для производства биотоплива использует биологические отходы и/или побочные продукты соседней установки для производства целлюлозы для производства ценного биотоплива, способного заменить ископаемое топливо.

В настоящем описании и в формуле изобретения приведенные ниже термины имеют значения, указанные ниже.

Термин «биометанол» относится к метанолу СН3ОН, полученному из биологических источников, то есть из возобновляемых биологических (неископаемых) источников. В типичном случае биометанол согласно настоящему изобретению получают из отработанного варочного щелока (черного щелока).

Термины «биоводород» и «биоуглеводород» относятся к водороду и углеводороду, соответственно, полученным из биологических источников, то есть из возобновляемых биологических (неископаемых) источников.

Термины «биологический», «биоматериал» и «биологического происхождения» относятся к широкому спектру материалов, полученных из растений, животных и/или рыб, т.е. из биологических возобновляемых источников, в противоположность ископаемым источникам.

Термин «биомасса» относится к любому материалу биологического происхождения, который пригоден для газификации с целью получения синтез-газа, и/или который содержит триглицериды и/или жирные кислоты, пригодные для производства углеводородов. Биомасса обычно выбрана из необработанных материалов и отходов, происходящих от растений, животных и/или рыб, например -муниципальных отходов, промышленных отходов или побочных продуктов, сельскохозяйственных отходов или побочных продуктов (включая навоз), отходов или побочных продуктов деревообрабатывающей промышленности, отходов или побочных продуктов пищевой промышленности, морских растений (таких как водоросли) и их комбинаций. Материал биомассы предпочтительно выбран из непищевых ресурсов и непищевых растительных материалов, включая масла, жиры и воски:

Конкретный материал биомассы согласно настоящему описанию и формуле изобретения представляет собой «биологические отходы и/или побочные продукты деревообрабатывающей промышленности». Эта биомасса, полученная из древесины, включает в себя сорную древесину, отходы лесозаготовок, кору, городские древесные отходы, отходы пиломатериалов, древесную щепу, опилки, дрова, древесные материалы, бумагу, целлюлозу, побочные продукты процессов производства бумаги или строительных пиломатериалов, черный щелок, талловое масло и жирные кислоты таллового масла и т.п.

Термин «деревообрабатывающая промышленность» относится к любой отрасли промышленности, в которой в качестве сырьевого материала используется древесина. Типичными промышленными предприятиями деревообрабатывающей промышленности являются целлюлозно-бумажные фабрики, лесопильные заводы, фабрики по производству древесно-стружечных плит, производители дров, производители древесных гранул и т.п.

Термин «биологические отходы и/или побочные продукты установки для производства целлюлозы посредством крафт-процесса» относится к любым биологическим отходам и/или побочным продуктам, которые образуются в крафт-процессе производства целлюлозы, и которые можно использовать для получения углеводородов. Этот термин обычно относится к остаткам древесины, отходам лесопильного производства, коре, древесной щепе и черному щелоку, а также к талловому маслу и жирным кислотам таллового масла.

Термин «биотопливо» относится к топливу, произведенному большей частью или полностью из биологических источников. Биотопливо согласно настоящему изобретению практически не содержит кислорода.

Термин «биодизельное топливо» относится в данном описании только к таким традиционным биологическим топливным продуктам, которые получены посредством трансэстерификации спиртами масел, полученных из биомассы, и которые содержат кислород.

«Отработанный варочный щелок» или «черный щелок» - это водный раствор, содержащий остатки лигнина, гемицеллюлозу и неорганические реагенты, используемые в крафт-процессе получения целлюлозы.

Термин «средний дистиллят» относится к углеводородной фракции, в которой углеводороды состоят преимущественно из углеводородов с длиной углеродной цепи от 11 до 20 атомов.

Термин «тяжелая фракция» относится к углеводородной фракции, в которой углеводороды состоят преимущественно из углеводородов с длиной углеродной цепи более 20 атомов.

Термин «нафта-фракция» относится к дистиллированной углеводородной фракции, в которой углеводороды состоят преимущественно из углеводородов с длиной углеродной цепи от 5 до 10 атомов.

Термин «легкая фракция» относится к углеводородной фракции, в которой длина углеводородной цепи составляет от 1 до 4 атомов. Легкая фракция содержит также другие газообразные компоненты, такие как водород и монооксид углерода, в зависимости от процесса, в котором получена легкая фракция.

Термин «синтез-газ», или «сингаз», относится к смеси газов, которая содержит различные количества монооксида углерода и водорода, полученных посредством газификации углеродсодержащего вещества. Газификация биологических материалов обеспечивает соотношение водорода и монооксида углерода, близкое к 2. Этот газ пригоден для получения углеводородов с использованием синтеза Фишера-Тропша после добавления некоторого количества дополнительного водорода.

Термин «конверсия биомассы в жидкое топливо» (BTL) относится к многостадийному способу получения жидкого топлива из биомассы. В этом способе используется единая установка для улучшения баланса CO2 и повышения выхода. Основным процессом, используемым для BTL, является синтез Фишера-Тропша.

«Синтез Фишера-Тропша» (FT) является каталитической химической реакцией, в которой водород и монооксид углерода (синтез-газ) преобразуются в соответствии по существу с Гауссовым распределением в углеводородные цепи различной длины. В основе типичных используемых катализаторов лежат железо и кобальт.

Термин «каталитическая гидродеоксигенация» (HDO), используемый в данном описании и в формуле изобретения, относится к каталитической обработке биологического триглицерида (масла, жира, воска) и/или жирной кислоты водородом в каталитических условиях, при которой происходит следующая реакция: разрушение структуры триглицерида, деоксигенация или удаление кислорода в виде воды и гидрогенизация для насыщения двойных связей. В ходе предпочтительной HDO согласно настоящему изобретению также удаляются нежелательные примеси, такие как сера в форме сероводорода и азот в форме аммиака. Пригодными для HDO катализаторами являются, например, катализаторы, указанные в публикации US 7,232,935 в качестве подходящих для описанной в ней HDO-стадии.

Термины «изомеризация» и «гидроизомеризация» относятся к катализируемому и осуществляемому в присутствии водорода внедрению коротких боковых цепей (в типичном случае - метильных групп) в н-парафиновые углеводороды.

Термин «некрекинговая гидроизомеризация», которая используется для HDO потока углеводородов согласно настоящему изобретению, относится к изомеризации, выполняемой с использованием катализатора, который оказывает малый эффект или вообще не оказывает эффекта на крекинг соответствующих углеводородов. Типичными некрекинговыми катализаторами являются силикоалюминофосфатные катализаторы типа молекулярного сита (SAPO) с промежуточным размером пор. Пригодными для некрекинговой изомеризации катализаторами являются, например, катализаторы, предложенные в публикации US 7,232,935 для стадии изомеризации, описанной в этой публикации.

Термин «каталитический крекинг/изомеризация», используемый для парафинов согласно настоящему изобретению, полученных в процессе Фишера-Тропша, относится к стадии одновременного крекинга и гидроизомеризации, протекающей в соответствии с так называемым карбокатионным механизмом (G.A.Olah et al., Superacids, Wiley- Interscience, 1985, Chapter 5). Типичные катализаторы изомеризации выполняют одновременно функцию гидрогенизации-дегидрогенизации (Pt, Pd) и кислотообразующую функцию (молекулярные сита). Процесс осуществляется в присутствии водорода с использованием катализатора, обладающего одновременно крекинговыми и изомеризующими свойствами. Типичными крекинговыми/изомеризующими катализаторами являются цеолитный ZSM-катализатор, например - катализаторы ZSM-5 и ZSM-23, предложенные в публикациях US 4,222,855, 4,229,282 и 4,247,388 для использования для селективного крекинга и изомеризации парафиновых исходных материалов, таких как воск Фишера-Тропша.

Термин «автотермический риформинг» (ATR) относится к каталитическому получению водорода из таких исходных материалов, как углеводороды и метанол, посредством сочетания частичного окисления и парового риформинга.

Термин «конверсия водяного пара» (WGS) относится к неорганической химической реакции, в которой вода и монооксид углерода реагируют с образованием диоксида углерода и водорода (разложение воды).

Термин «получение» при использовании в связи с биометанолом и биоводородом в данном описании и формуле изобретения не обязательно подразумевает, что метанол или водород выделяют в виде отдельного продукта. Этот термин также применим к прямому использованию полученного метанола или водорода, соответственно, в последующем процессе.

Термин «комплексный процесс» обозначает процесс, в котором две или более родственных функций, которые могут быть выполнены по отдельности, объединяют так, что по меньшей мере одна важная стадия процесса является общей для двух процессов.

Термин «цетановое число», или «цетановый показатель», относится к характеристике воспламенения дизельного топлива. Его значение получают путем стандартизованного сравнения анализируемого топлива с топливами или их смесями с известным цетановым числом. Стандартное топливо н-цетан (С16) имеет цетановое число, равное 100.

Форма осуществления, представляющая особый интерес для настоящего изобретения, относится к получению метанола из черного щелока. Неочищенный биометанол можно получить посредством отгонки и/или дистилляции черного щелока, или его можно получить в качестве побочного продукта при дистилляции таллового масла, которое получают посредством подкисления черного щелока.

Биометанол является малоценным побочным продуктом при производстве целлюлозы, и его обычно сжигают для получения энергии. Согласно настоящему изобретению, однако, биометанол, полученный из черного щелока, используют в качестве источника биоводорода для процессов Фишера-Тропша и/или HDO через процесс риформинга.

Биометанол, полученный из черного щелока, содержит ряд соединений азота и серы, происходящих от химикатов, используемых в процессе производства целлюлозы. Некоторые соединения азота образуются также в процессе дезаминирования белков древесины в процессе производства целлюлозы.

Различные соединения, особенно соединения азота и серы, содержащиеся в неочищенном биометаноле, могут повреждать катализаторы конверсии, используемые при производстве биотоплива, и необходимы дополнительные стадии очистки для удаления серы из биометанола для каталитических стадий.

Неочищенный биометанол можно очистить с использованием таких технологических стадий, как промывка, мокрая газоочистка, отгонка, разделение жидкостей, дистилляция, каталитическая конверсия, ионный обмен, абсорбция и адсорбция. На рынке имеются специальные адсорбенты, ионообменники, катализаторы и очистные устройства.

Было обнаружено, что наиболее распространенным из соединений азота является аммиак, и что наиболее распространенными из соединений серы являются сероводород, диметилсульфид, диметилдисульфид и метантиол. Все эти соединения являются газами или жидкостями с низкими точками кипения, и их можно удалить посредством отгонки и/или дистилляции. Биометанол также содержит тиольные соединения, которые содержат в своих молекулах меркаптогруппу (-SH). Считается, что они ответственны за неприятный запах биометанола. После отгонки легких фракций и/или перегонки биометанол все еще содержит некоторые более высокомолекулярные загрязнения, которые удаляют, например, посредством адсорбции. На рынке имеются подходящие адсорбенты. При необходимости можно использовать комбинации адсорбентов, устройств для промывки, катализаторов и т.п.

Например, адсорбентные материалы на основе ZnO способны адсорбировать органические соединения серы, и их можно использовать для очистки биометанола до приемлемого уровня. Некоторые соединения серы и особенно диоксид углерода можно удалить с использованием процесса очистки, который включает в себя обработку потока неочищенного биометанола охлажденным метанолом под высоким давлением. Охлажденный метанол действует как физический растворитель и абсорбирует загрязнения из биометанола. Абсорбированные загрязнения затем удаляют из физического растворителя путем понижения давления и/или обработки паром. Также для очистки биометанола, используемого в настоящем изобретении, можно использовать растворители, основанные на химических реакциях для удаления загрязнений, и катализаторы, разрушающие загрязнения. Также для очистки биометанола согласно настоящему изобретению можно использовать процессы, описанные в Патентах США 5,450,892 и 5,718,810, упомянутых выше. Комбинации различных процессов очистки дают наилучшие результаты.

Очищенный биометанол все еще может содержать некоторые высокомолекулярные соединения серы и азота. Эти соединения будут попадать в риформер вместе с метанолом и разрушаться до более мелких соединений, в конечном итоге - до аммиака и сероводорода, которые могут адсорбироваться адсорбентами-молекулярными ситами, работающими по принципу адсорбции при изменении давления (PSA).

Очищенный биометанол подвергают риформингу, обычно - в процессе автотермического риформинга (ATR). Также может быть использован паровой риформинг с отдельным источником тепла. ATR-конверсионный блок - это технология, хорошо известная специалистам в данной области техники и имеющаяся на рынках. Принципы парового риформинга также хорошо известны специалистам в данной области техники.

Специалистам в данной области техники хорошо известно, что метанол можно риформировать до водорода различными способами, отличающимися от автотермического риформинга. Тем не менее, поскольку риформинг является эндотермической реакцией, он требует внешнего источника энергии для поддержания реакции. За исключением тех случаев, когда доступно дешевое внешнее топливо, целесообразно использовать часть подаваемого метанола в качестве топлива для поддержания оптимальной температуры реакции риформинга, обеспечивая автономный риформинг.

Автотермический риформинг метанола является комбинацией экзотермического частичного окисления метанола и эндотермической конверсии монооксида углерода водяным паром с получением диоксида углерода и водорода.

4СН3ОН+3H2O→4CO2+11Н2.

Эта реакция была разработана в конце 1980-х годов Джонсоном-Мэттью, и она имеет общее изменение энтальпии реакции, равное нулю. Вследствие этого, реактор для осуществления этого процесса не требует внешнего нагрева после того, как он достиг температуры реакции. Максимальное достижимое содержание водорода в получаемом газе равно 65% при использовании стехиометрических соотношений и при 300°С.

После риформинга полученный биоводород обычно дополнительно очищают и отделяют от полученного CO2. Для очистки и разделения обычно используют блок адсорбции при изменении давления (pressure swing adsorption - PSA) или сходные устройства. Образующийся очищенный биоводород готов для дальнейшего использования.

Биоводород, полученный из черного щелока, предпочтительно используют в процессе производства углеводородного биотоплива.

Углеводороды для биотоплива могут быть получены или в реакции Фишера-Тропша (FT) из синтез-газа, полученного посредством газификации биомассы, или путем гидродеоксигенации (HDO) биологических триглицеридов или жирных кислот. Биоуглеводороды, конечно же, можно получить в виде смеси углеводородов, полученных в обоих процессах.

Материал биомассы для газификации может быть любым материалом биомассы, пригодным для получения синтез-газа. В предпочтительной форме осуществления настоящего изобретения биомасса представляет собой биологические отходы и/или побочные продукты деревообрабатывающей промышленности. В одной из форм осуществления настоящего изобретения деревообрабатывающее промышленное предприятие представляет собой установку для получения целлюлозы крафт-способом, а биомасса представляет собой биологические отходы и/или побочные продукты этой установки.

После газификации исходной биомассы используется реакция Фишера-Тропша (FT) для получения углеводородов из водорода и монооксида углерода, входящих в состав синтез-газа. Биоводород, полученный из биометанола согласно настоящему изобретению, используется для доведения соотношения Н2 и СО в полученном синтез-газе примерно до 2, чего достаточно для FT-реакции. Реакция дает биоуглеводороды с различными длинами цепи.

После удаления отходящих газов оставшиеся биоуглеводороды подвергают крекингу/изомеризации с целью укорочения длины цепей. В этой реакции можно снова использовать биоводород согласно настоящему изобретению для обеспечения достаточного давления водорода. Крекинг увеличивает долю С11-С20-парафинов в потоке биоуглеводородов. Одновременно изомеризация обеспечивает разветвленные углеводороды, которые улучшают температуру помутнения конечного топливного продукта.

Биомассой для процесса гидродеоксигенации (HDO) может быть любой триглицеридный или жирнокислотный материал, который пригоден для получения углеводородов с использованием HDO-процесса. Такой материал в типичном случае содержит несъедобные масла, такие как ятрофовое масло, касторовое масло, талловое масло или жирные кислоты таллового масла (TOFA) и т.п.В предпочтительной форме осуществления настоящего изобретения биомасса представляет собой биологический побочный продукт деревообрабатывающей промышленности, такой как талловое масло или жирные кислоты таллового масла. Биоводород, полученный из биометанола, может быть использован в HDO-процессе, который обеспечивает поток насыщенных н-парафинов, обогащенных биоуглеводородами с 16 и 18 атомами углерода в цепи.

HDO-обработка также насыщает ненасыщенные цепи, н-парафины обычно гидроизомеризуют с целью увеличения доли i-парафинов в потоке биоуглеводородов. Биоводород согласно настоящему изобретению обеспечивает достаточную подачу водорода для обеспечения давления водорода, необходимого для катализатора некрекинговой гидроизомеризации. Гидроизомеризацию можно осуществить в отдельном изомеризационном реакторе, или ее можно провести в том же реакторе, что и гидродеоксигенацию.

Время от времени катализаторы, используемые на определенных стадиях процесса производства биотоплива, необходимо регенерировать посредством восстановления их водородом. Это можно также осуществить с использованием биоводорода согласно настоящему изобретению. Роль водородной регенерации катализатора двоякая: во-первых, снижение перехода активного металла в металлическое состояние с нулевой валентностью, и, во-вторых, отмывание тяжелых восковых компонентов, в конечном итоге блокирующих систему катализатора.

Поток (или потоки) гидрогенизированных и/или изомеризованных биоуглеводородов, полученных в FT- или HDO-процессах, впоследствии разделяют на фракции, пригодные для использования в качестве биотоплива. Типичными фракциями являются легкая фракция, нафта-фракция, фракция среднего дистиллята и тяжелая фракция. Средний дистиллят представляет собой желаемое углеводородное биотопливо, так как он имеет идеальный диапазон температур кипения, хорошее цетановое число и температуру помутения, и он может заменить ископаемое дизельное топливо.

В предпочтительной форме осуществления настоящего изобретения установка для производства биотоплива соединена с установкой для про