Полиуретановые эластомерные изделия из форполимеров с низким уровнем содержания свободного дифенилметандиизоцианата

Иллюстрации

Показать всеИзобретение относится к полиуретановым эластомерным изделиям, таким как непневматические покрышки, полученным из форполимерных смесей, в которых содержание свободного дифенилметандиизоцианата (МДИ) составляет от 2,0 до 5,0 мас.% в расчете на массу форполимерной смеси. Форполимерные смеси содержат форполимер на основе сложного полиэфира, простого полиэфира или поликапролактона (ПКЛ) и МДИ. Полиуретановые эластомерные изделия формуют путем отверждения форполимерной смеси с использованием удлинителя цепи, включающего комплекс метилендианилин-хлорид натрия. Изделия обладают хорошими физическими свойствами, могут весить более чем 225 кг и имеют толщину по трем осям координат более чем 10,2 см. Технический результат - получение полиуретановых форэластомерных смесей, обладающих длительными стабильными сроками годности при хранении, которые пригодны для получения крупных эластомерных изделий, имеющих толстые секции, будучи отвержденными. 3 н. и 11 з.п. ф-лы, 1 ил., 6 табл., 7 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к получению полиуретановых эластомерных изделий из форполимерной смеси, содержащей продукт реакции полиола, такого как сложный полиэфир, простой полиэфир или поликапролактон (PCL) (ПКЛ), и дифенилметандиизоцианата (MDI) (МДИ), и, более конкретно, форполимерных смесей, содержащих от 2,0 масс.% до 5,0 масс.% свободного мономерного МДИ.

УРОВЕНЬ ТЕХНИКИ

Промышленные полиуретановые эластомеры в своей основе имеют полиуретановые форполимеры, полученные путем взаимодействия полиолов с избыточными молярными количествами диизоцианатных мономеров. Диизоцианатные мономеры включают ароматические диизоцианаты, такие как дифенилметандиизоцианат (МДИ), толуолдиизоцианат (TDI) (ТДИ), нафталиндиизоцианат (NDI) (НДИ), 3,3'-битолуолдиизоцианат (TODI) (ТОДИ) и п-фенилендиизоцианат (PPDI) (ПФДИ), и алифатические диизоцианаты, такие как 1,6-гександиизоцианат (HDI) (ГДИ), изофорондиизоцианат (IPDI) (ИФДИ) и метиленбис(п-циклогексилизоцианат) (H12MDI) (Н12МДИ).

Наиболее часто в полиуретановых форполимерах используют ароматические диизоцианатные мономеры, такие как МДИ или ТДИ, поскольку алифатическим диизоцианатам, как правило, сопутствует ухудшение механических свойств. Присутствие ароматического изоцианата в жестком сегменте приводит к получению более жесткой полимерной цепи, имеющей более высокую температуру плавления. Кроме того, алифатические диизоцианаты, а также ТОДИ и ПФДИ, являются более дорогостоящими по сравнению с ТДИ и МДИ. Однако использование избытка диизоцианатного мономера оставляет после себя остаточный непрореагировавший мономер, приводя к потенциальным проблемам производственной гигиены.

Хорошо известно, что необходимо тщательно избегать как контакта с кожей, так и вдыхания диизоцианатных мономеров. Существует несколько известных способов перегонки, позволяющих снижать содержание свободных диизоцианатных мономеров в полиуретановых форполимерных смесях до уровней менее чем 2 масс.%. Отгонка обычных алифатических диизоцианатных мономеров из форполимерных смесей проходит намного легче вследствие их более низких температур кипения и намного большей теплостойкости. Известны различные способы уменьшения уровней содержания непрореагировавшего ТДИ в форполимерных смесях до менее чем 0,1 масс.% остаточного мономера. Также существуют известные способы уменьшения уровня содержания непрореагировавшего МДИ в форполимерных смесях.

Несмотря на известность способов уменьшения уровней содержания МДИ и ТДИ до очень низких величин вследствие связанных с ними показателей токсичности, влияние присутствия свободного МДИ и свободного ТДИ во время процесса отверждения на формуемое, в конечном счете, полиуретановое эластомерное изделие полностью не было исследовано.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

В первом аспекте настоящего изобретения предлагается полиуретановое эластомерное изделие, обладающее следующими свойствами: параметр испытания на изгиб Texus при 30% более чем 10000 циклов в соответствии с методикой ASTM D-3629-99; и минимальное значение tan δ при 30-160°C в диапазоне от 0,010 до 0,025. Полиуретановое эластомерное изделие также может обладать следующими дополнительными свойствами: свойство предела прочности при раздире в диапазоне от 26,3 до 78,8 н/мм (от 150 до 450 фунт/дюйм) в соответствии с методикой ASTM D-1938 и истирание по DIN в диапазоне от 5 до 31 мм3 в соответствии с методикой ASTM D-5963.

В одном варианте осуществления полиуретановое эластомерное изделие формуют из форэластомерной смеси, включающей форполимерную смесь, например, форполимер на основе поликапролактона, форполимер на основе сложного полиэфира или форполимер на основе простого полиэфира, и удлинитель цепи, например, полиол или диамин. Форэластомерная смесь также содержит от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, свободного дифенилметандиизоцианата.

Полиуретановые эластомерные изделия, соответствующие первому аспекту, могут иметь толщину по трем осям координат от 10,2 см до 493 см и могут образовывать изделие массой от 225 кг до 7000 кг. В одном варианте осуществления изделие представляет собой непневматическую покрышку, способную поддерживать от 9000 кг до 91000 кг, и является подходящим для транспортных средств высокой проходимости (OTR) (ВП).

Во втором аспекте настоящего изобретения предлагается полиуретановое эластомерное изделие, обладающее следующими свойствами: параметр испытания на изгиб Texus при 30% более чем 10000 циклов в соответствии с методикой ASTM D-3629-99 и свойство предела прочности при раздире в диапазоне от 26,3 до 78,8 н/мм в соответствии с методикой ASTM D-1938. Такие изделия также могут характеризоваться истиранием по DIN в диапазоне от 5 до 31 мм3 в соответствии с методикой ASTM D-5963. С использованием таких изделий также можно изготавливать непневматические покрышки, подходящие для транспортных средств ВП.

В третьем аспекте настоящего изобретения предлагается полиуретановое эластомерное изделие, включающее продукт реакции форполимерной смеси, содержащей форполимер на основе поликапролактона и дифенилметандиизоцианат, где форполимерная смесь содержит дифенилметандиизоцианат в количестве от 2,0 масс.% до 5,0 масс.% (масс.), и удлинителем цепи, где изделие имеет толщину по трем осям координат от 10,2 см до 493 см. И в этом случае, данные изделия могут представлять собой покрышки, подходящие для транспортных средств ВП.

В четвертом аспекте настоящего изобретения предлагается способ получения полиуретанового эластомера, включающий получение форполимерной смеси, содержащей форполимер на основе поликапролактона и дифенилметандиизоцианат, где форполимерная смесь содержит дифенилметандиизоцианат в количестве от 2,0 масс.% до 5,0 масс.%; смешивание форполимерной смеси с удлинителем цепи с образованием форэластомерной смеси; и отверждение форэластомерной смеси с получением полиуретанового эластомера. В одном варианте осуществления смесь форполимерной смеси и удлинителя цепи образует форэластомерную смесь, обладающую жизнеспособностью от 1 до 35 дней при 70°C.

В пятом аспекте настоящего изобретения предлагается способ получения полиуретанового эластомера, включающий смешивание первой форполимерной смеси массой A и второй форполимерной смеси массой B, при этом указанная первая форполимерная смесь содержит первый поликапролактон и X масс.% свободного дифенилметандиизоцианата, а указанная вторая форполимерная смесь содержит второй поликапролактон и Y масс.% свободного дифенилметандиизоцианата, и где A, B, X и Y выбирают таким образом, чтобы значение (AX+BY)/(A+B) составляло от 2,0 до 5,0, и отверждение смешанных первой и второй форполимерных смесей с использованием удлинителя цепи с получением указанного полиуретанового эластомера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие цели и преимущества изобретения заявителей будут более полно восприняты после ознакомления со следующим далее описанием изобретения, взятым в сочетании с прилагаемым чертежом неограничивающих предпочтительных вариантов осуществления изобретения, где подобные символы на всех изображениях обозначают идентичные или подобные части, и где:

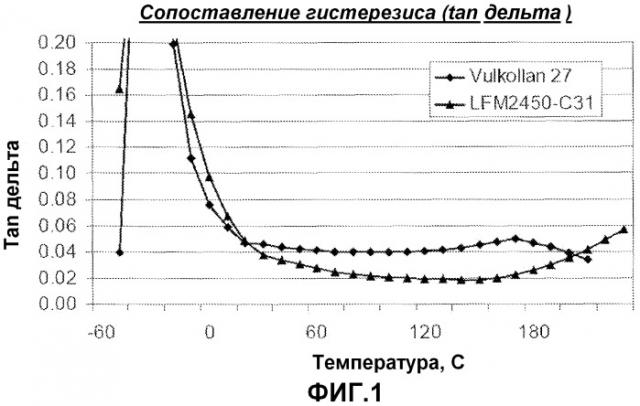

Фиг.1 представляет собой график зависимости для tan δ полиуретанового эластомерного изделия, соответствующего одному варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящее изобретение относится к полиуретановому эластомерному изделию, полученному из (i) полиуретановой форполимерной смеси и (ii) удлинителя цепи. Полиуретановая форполимерная смесь содержит продукт реакции между полиолом, например, сложным полиэфиром, простым полиэфиром или поликапролактоном (ПКЛ), и дифенилметандиизоцианатом (МДИ). В соответствии с предпочтительным вариантом осуществления содержание свободного МДИ в форполимерной смеси составляет от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси. Удлинитель цепи, например, может представлять собой полиол или диамин.

Неожиданно было установлено, что полиуретановые эластомеры, полученные из форполимерных смесей, содержащих полиол на основе ПКЛ и имеющих указанные уровни содержания свободного МДИ, обладают превосходными свойствами предела прочности при раздире и усталостной прочности и могут быть хорошо подходящими для таких областей применения, как, например, формование непневматических покрышек и, в частности, непневматических покрышек высокой проходимости (ВП). Кроме того, неожиданно было установлено, что форполимер, образованный из полиола на основе ПКЛ и МДИ, смешанный с отвердителем, содержащим блокированный метилендианилин (MDA) (МДА), такой как комплекс МДА-соль, может приводить к получению полиуретановых форэластомерных смесей, обладающих длительными стабильными сроками годности при хранении, которые пригодны для получения крупных эластомерных изделий, имеющих толстые секции, будучи отвержденными. Кроме того, неожиданно было установлено, что полиуретановые эластомеры, полученные из форполимерных смесей, содержащих полиол на основе сложного полиэфира или простого полиэфира и имеющих указанные уровни содержания свободного МДИ, обладают превосходными свойствами предела прочности при раздире и усталостной прочности, которые предпочтительно идеально подходят для использования в областях применения непневматических покрышек, таких как области применения непневматических покрышек ВП. В дополнение к этому, неожиданно было установлено, что объединение форполимерных смесей с отвердителем, содержащим комплекс МДА-соль, может привести к получению полиуретановых форэластомерных смесей, обладающих длительными стабильными сроками годности при хранении, которые пригодны для получения крупных эластомерных изделий, имеющих толстые секции, будучи отвержденными.

Как используется в настоящем документе, термин «полиуретановая форполимерная смесь» или «форполимерная смесь» означает продукт реакции, по меньшей мере, одного полиола с диизоцианатным мономером, то есть полиуретановый форполимер. Полиуретановая форполимерная смесь предпочтительно содержит полиуретановый форполимер, определенное количество свободного МДИ и необязательно один или несколько растворителей или пластификаторов. Как используется в настоящем документе, термин «свободный МДИ» означает непрореагировавший или остаточный мономер МДИ, который присутствует в форполимерной смеси после образования полиуретанового форполимера (имеющего изоцианатные концевые группы олигомера, полученного в результате реакции мономера МДИ и полиола), а также МДИ, который может быть добавлен, например, «добавлен обратно», к форполимерной смеси по завершении стадии образования полиуретанового форполимера. В другом аспекте форполимерную смесь и удлинитель цепи смешивают друг с другом и свободный МДИ добавляют после этого к полученной реакционной смеси, но перед образованием отвержденного полиуретанового эластомера.

Как используется в настоящем документе, термин «полиуретановая форэластомерная смесь» или «форэластомерная смесь» означает смесь, по меньшей мере, полиуретановой форполимерной смеси и удлинителя цепи. В такой смеси удлинитель цепи предпочтительно не осуществляет немедленно отверждение полиуретанового форполимера в форполимерной смеси, и в результате смесь остается по существу стабильной. Сразу после нагревания смеси до температуры деблокирования удлинитель цепи отверждает полиуретановый форполимер в форполимерной смеси с образованием полиуретанового эластомерного изделия.

Форполимерные смеси

Полиуретановые форполимерные смеси могут быть получены путем взаимодействия одного или нескольких полиолов с диизоцианатным мономером, например, МДИ, по методикам, известным на современном уровне техники. В одном варианте осуществления форполимер получают путем взаимодействия полиола с большим избытком диизоцианатного мономера, например, МДИ, таким как при начальном молярном соотношении МДИ:полиол, составляющем более чем 2:1, (например, более чем 4:1 или более чем 7:1).

Как используется в настоящем документе, «МДИ» означает любой стереоизомер МДИ или смесь стереоизомеров МДИ. МДИ может включать, например, метиленбис(4-фенилизоцианат). МДИ коммерчески доступен в виде чистого изомера 4,4'-дифенилметандиизоцианата (например, Mondur MP, Bayer) и в виде смеси изомеров (например, Mondur ML, Bayer и Lupranate MI, BASF). Наиболее предпочтительной формой является чистый 4,4'-изомер.

Как правило, полиуретановые форполимерные смеси могут быть получены из полиолов на основе поликапролактона, полиолов на основе простого полиэфира или полиолов на основе сложного полиэфира. В различных вариантах осуществления полиол может включать один или несколько из таких соединений, как простой полиэфир, сложный полиэфир или поликапролактон, предпочтительно имеющих молекулярную массу (ММ) в диапазоне от 200 до 6000, например, от 400 до 3000 или от 1000 до 2500. В данном контексте молекулярная масса относится к среднечисленной молекулярной массе в дальтонах. Такие полиолы могут включать, например, сложный полиэфир адипиновой кислоты, простой полиэфир этиленоксида, простой полиэфир пропиленоксида, простой полиэфир тетрагидрофурана, поликапролактон (ПКЛ), поликарбонат и их смеси. В различных необязательных вариантах осуществления полиол включает гликоли или триолы, имеющие молекулярные массы в диапазоне, например, от приблизительно 60 до приблизительно 400, например, от приблизительно 80 до приблизительно 300 или от приблизительно 100 до приблизительно 200. Такие гликоли или триолы могут включать, например, этиленгликоль, изомеры пропиленгликоля, изомеры бутандиола, гександиол, триметилолпропан, пентаэритрит, поли(тетраметиленэфир)гликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль и их смеси.

Типичные представители полиолов включают полипропиленгликоль (PPG) (ППГ), такой как Acclaim 4220 (ММ=4037, Bayer MaterialScience), диольный полимер на основе ППГ из пропиленоксида (ППГ 4000), Acclaim 3201 (ММ=3074, Bayer MaterialScience), диол на основе ППГ-ЭО (сополимер пропиленоксида и этиленоксида) (ППГ-ЭО 3000), Arcol R-2744 (ММ=2240, Bayer MaterialScience), диол на основе ППГ (ППГ 2000), поли(этиленадипинат)гликоль (PEAG) (ПЭАГ), такой как ПЭАГ 1000 (ММ=980, Chemtura Corporation), ПЭАГ 2000 (ММ=1990, Chemtura Corporation) и ПЭАГ 2500 (ММ=2592, Bayer MaterialScience), поли(триметилолпропанэтиленадипинат)гликоль (PTEAG) (ПТЭАГ), поли(тетраметиленэфир)гликоль ((PTMEG) (ПТМЭГ) или (PTMG) (ПТМГ)), такой как Terathane™ 1000 (ММ=994, Invista), Terathane™ 2000 (ММ=2040, Invista), трипропиленгликоль (ММ=192, Aldrich Chemical Company, Inc.) и диэтиленгликоль (ММ=106, Aldrich Chemical).

В предпочтительном варианте осуществления форполимером является форполимер на основе ПКЛ. Например, в различных вариантах осуществления ПКЛ, который взаимодействует с диизоцианатом, например МДИ, с образованием форполимера на основе ПКЛ, имеет молекулярную массу в диапазоне от 200 до 6000, например, от 400 до 3000 или от 1000 до 2500. Типичные представители ПКЛ включают те, которые имеют среднюю молекулярную массу от 400 до 3000, такие как Dow TONE 0240, 1241 или 2241; Perstorp CAPA 2043, 2125, 2205, 2201, 2101A, 2201A, 2304, 3031 или 7201А; или Daicel Placcel 220 CP. ПКЛ обычно получают из диольного инициатора, такого как диэтиленгликоль, 1,4-бутандиол, неопентилгликоль, 1,6-гександиол или ПТМЭГ. В качестве инициатора также могут быть использованы триолы, такие как триметилолпропан. Более конкретно, ПКЛ может представлять собой инициированные диметилолпропионовой кислотой (DMPA) (ДМПК) продукты Capa™ от Perstorp, UK Ltd.

Типичные форполимерные смеси, содержащие форполимер на основе ПКЛ и свободный МДИ, включают, например, Vibrathane 8030, Vibrathane 8045, Adiprene LFM2400 и Adiprene LFM2450, которые доступны от Chemtura Corporation. В некоторых вариантах осуществления форполимерная смесь может содержать два и более данных продуктов.

Adiprene™ LFM 2400 представляет собой смесь форполимеров, образованных из ПКЛ, с концевыми группами МДИ, имеющую очень низкое содержание свободного МДИ (обычно <0,5%) за счет проведения стадии удаления мономеров в процессе получения. Adiprene™ LFM 2400 можно отвердить с помощью отвердителей Caytur™, получая изделия с высокими эксплуатационными характеристиками, предпочтительно имеющими твердость по Шору, равную приблизительно 92A. Содержание группы NCO в форполимере составляет приблизительно 3,92%, а эквивалентная масса равна приблизительно 1072.

Adiprene™ LFM 2450 представляет собой смесь форполимеров, образованных из ПКЛ, с концевыми группами МДИ, имеющую низкое содержание свободного МДИ (обычно приблизительно 3,0%-4,0%) за счет проведения стадии удаления мономеров в процессе получения. Содержание групп NCO в форполимере составляет от 4,35% до 4,55%, а эквивалентная масса находится в диапазоне от 923 до 966. Adiprene™ LFM 2450 является особенно подходящим для получения изделий с высокими эксплуатационными характеристиками, таких как промышленные непневматические покрышки, например, непневматические покрышки ВП, и колеса.

Vibrathane™ 8030 представляет собой смесь форполимеров, образованных из ПКЛ, с концевыми группами МДИ, которая, например, может быть отверждена с получением изделий, имеющих твердость по Шору 80A, при использовании 1,4-бутандиола или отверждена с получением изделий, имеющих твердость по Шору 92A, при использовании метилендианилина (МДА). Содержание групп NCO в форполимере составляет от 5,8% до 6,2%, а аминовая эквивалентная масса находится в диапазоне от 678 до 725. При получении данного форполимера никакой стадии удаления мономеров не используют. В результате содержание свободного МДИ в данном форполимере составляет от 10,0% до 15,0% по массе.

В одном варианте осуществления настоящего изобретения две или более полиуретановых форполимерных смесей могут быть объединены и отверждены с получением полиуретанового эластомера. В данном аспекте две или более полиуретановых форполимерных смесей могут содержать полиуретановые форполимеры, полученные из полиола, например ПКЛ, имеющие различные молекулярные массы или различные уровни содержания свободного МДИ в сопоставлении друг с другом. В другом аспекте две или более форполимерных смесей, которые получены из различных полиолов, например, таких как ПКЛ и ПТМЭГ, объединяют друг с другом. В одном таком варианте осуществления, например, форполимерная смесь содержит первый форполимер, полученный из первого ПКЛ, имеющего молекулярную массу, равную приблизительно 1000-1500, и второй форполимер, полученный из второго ПКЛ, имеющего молекулярную массу, равную приблизительно 2000 или более. В другом таком варианте осуществления объединенная форполимерная смесь содержит первый форполимер, полученный из ПКЛ, имеющего молекулярную массу, равную приблизительно 1250, второй форполимер, полученный из другого ПКЛ, имеющего молекулярную массу, равную приблизительно 2000 или более, и третий форполимер, полученный еще из другого ПКЛ, имеющего молекулярную массу менее чем 1250. Необходимо понимать, что в других вариантах осуществления настоящего изобретения могут быть использованы различные другие комбинации форполимеров.

Как указано выше, в одном варианте осуществления форполимерная смесь предпочтительно представляет собой продукт реакции между ПКЛ и МДИ, где МДИ присутствует в избытке. В некоторых вариантах осуществления, например, молярное соотношение между МДИ и ПКЛ, которое используют для получения форполимера на основе ПКЛ, составляет более чем 2:1, например, более чем 4:1 или более чем 7:1. При выражении через диапазоны молярное соотношение между МДИ и ПКЛ, например, может находиться в диапазоне от 2:1 до 20:1, например, от 3:1 до 15:1 или от 5:1 до 10:1. МДИ и ПКЛ предпочтительно взаимодействуют при максимальной температуре в диапазоне от 30°C до 120°C, например, от 50°C до 110°C. В одном варианте осуществления реакцию проводят при максимальной температуре в диапазоне от 50°C до 110°C при перемешивании.

Полиуретановая форполимерная смесь может содержать аддукты, имеющие структуру «МДИ-полиол-МДИ» (в настоящем документе называемую структурой «ABA», где A обозначает МДИ, а B обозначает полиол), или более высокомолекулярные аддукты, которые содержат два или более полиольных фрагментов (в настоящем документе называемые «олигомерами» структуры «ABABA», «ABABABA» и т.д.). В одном варианте осуществления, когда используют избыточные исходные количества A, образование структуры ABA может оказаться более благоприятным по сравнению с образованием олигомеров структуры ABABA или ABABABA. Как правило, образование олигомеров структуры ABABA или ABABABA является менее благоприятным.

Каждый аддукт ABA и ABABA имеет две непрореагировавшие группы NCO - по одной на каждом из концевых фрагментов A. Внутренний фрагмент A в аддукте ABABA не имеет остаточной непрореагировавшей группы NCO. Поэтому аддукт ABABA имеет более низкое массовое процентное содержание групп NCO, чем аддукт ABA. Определенные повышенные количества непрореагировавшего A, свободного МДИ, могут оказаться нежелательными, поскольку свободный МДИ при работе с ним создает токсичные атмосферные испарения. Таким образом, в полиуретановой форполимерной смеси с низким содержанием непрореагировавшего A относительное содержание ABA в сопоставлении с более высокомолекулярными аддуктами может быть определено по процентному содержанию групп NCO в смеси. Большой молярный избыток МДИ по сравнению с полиолом сводит к минимуму образование олигомера. Молярное соотношение МДИ:ПКЛ, равное, по меньшей мере, приблизительно 5:1 или более, благоприятствует получению конечной форполимерной смеси на основе полиола (после удаления какого-либо растворителя и свободного мономера МДИ), имеющей содержание групп NCO, которое составляет, по меньшей мере, приблизительно 80% от теоретического содержания групп NCO для чистой структуры ABA.

В качестве иллюстрации рассматривается полиол на основе ПКЛ со среднечисленной молекулярной массой (ММ) 1000. МДИ имеет ММ, равную 250. Таким образом, аддукт ABA будет иметь значение ММ, полученное из 250+1000+250, или 1500. Аддукт ABA также будет иметь две концевые группы NCO, каждая по 42 дальтона. Таким образом, теоретическое содержание групп NCO для структуры ABA будет составлять 2(42)/1500=5,6% по массе. Как можно видеть при подобном вычислении, теоретическое содержание групп NCO в структуре ABABA будет составлять 2(42)/2750=3,05% по массе. Сам чистый мономер МДИ имеет содержание групп NCO, равное приблизительно 33,6%.

Удлинители цепи

Как правило, используемые форполимерные смеси могут иметь низкие значения вязкости, низкие уровни содержания мономерного МДИ и высокое содержание групп NCO, например, по меньшей мере, 80%, например, по меньшей мере, 90% или, по меньшей мере, 94%, от теоретического содержания групп NCO для структуры ABA, и содержание свободного МДИ, которое составляет от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси. Форполимерные смеси могут быть легко подвергнуты удлинению цепи с помощью различных удлинителей цепи, также называемых отвердителями, при умеренных рабочих температурах, даже в случае беспримесных диаминов, которые непрактичны при горячем литье обычных форполимеров на основе МДИ. Молярное соотношение форполимеров и отвердителей, например, может находиться в диапазоне от 1:2 до 3:1, например, от 0,7:1 до 1,2:1 или от 1,1:1 до 0,9:1. Количество отвердителя также может быть рассчитано по следующей формуле:

где С100р представляет собой количество частей отвердителя на 100 частей форполимера, NCO% представляет собой процентное содержание групп NCO в форполимере, Cew представляет собой эквивалентную массу отвердителя, и % от теории представляет стехиометрию для отвердителя. Таким образом, например, рассчитанное количество отвердителя с эквивалентной массой 133,5 и 95% стехиометрией при отверждении с использованием форполимера, имеющего значение NCO% 4,1, составило бы 12,4 части отвердителя на 100 частей форполимера при расчете на массу.

В одном варианте осуществления стехиометрическое соотношение между форполимерной смесью и отвердителем может иметь широкое технологическое окно и все еще будет приводить к получению изделий, обладающих по существу подобными свойствами. Диапазон стехиометрии составляет от 90% до 105% на фоне снижения свойств при 110% и значительного ухудшения при 120%. Для тонкой регулировки свойств эластомерного изделия можно отрегулировать стехиометрию. Например, эластомерное изделие может обладать улучшенными динамическими характеристиками при 90-95% стехиометрии, в то время как усталость при изгибе может быть лучше при 100%.

Удлинители цепи могут быть выбраны, например, из одного или нескольких таких соединений, как вода, алифатические диолы, ароматические диамины или их смеси. Типичные полиольные удлинители цепи включают алифатические диолы, такие как 1,4-бутандиол (BDO), резорцинди(бета-гидроксиэтиловый) эфир (HER), резорцинди(бета-гидроксипропиловый) эфир (HPR), гидрохинонбисгидроксиэтиловый эфир (HQEE), 1,3-пропандиол, этиленгликоль, 1,6-гександиол и 1,4-циклогександиметанол (CHDM); алифатические триолы и тетролы, такие как триметилолпропан; и аддукты пропиленоксида и/или этиленоксида, имеющие молекулярные массы в диапазоне от 190 до 500, такие как различные марки Voranol™ (Dow Chemical), Pluracol™ (BASF Corp.) и Quadrol™ (BASF Corp.).

Типичные диаминовые удлинители цепи включают 4,4'-метиленбис(2-хлоранилин) (MBCA) (МБХА); 4,4'-метиленбис(3-хлор-2,6-диэтиланилин) (MCDEA) (МХДЭА); диэтилтолуолдиамин (DETDA) (ДЭТДА); Ethacure™ 100 от Albemarle Corporation); третичный бутилтолуолдиамин (TBTDA) (ТБТДА); диметилтиотолуолдиамин (Ethacure™ 300 от Albemarle Corporation); триметиленгликольди-п-аминобензоат (Vibracure™ A157 от Chemtura Corporation или Versalink™ 740M от Air Products and Chemicals); метиленбис-орто-хлоранилин (MOCA, МОХА), метиленбисдиэтиланилин (MDEA) (МДЭА); метилендианилин (МДА); и комплексы МДА-соль (Caytur™ 21, 21-DA, 31 и 31-DA от Chemtura Corp.).

Caytur™ 21 и Caytur™ 21-DA представляют собой блокированные аминовые отвердители замедленного действия, предназначенные для использования в случае уретановых форполимеров с изоцианатными концевыми группами. Такие отвердители содержат комплекс МДА и хлорида натрия, диспергированный в пластификаторе (диоктилфталате в случае Caytur 21 и диоктиладипинате в случае Caytur 21-DA), и необязательно пигмент. Caytur 21 содержит 50% активного твердого вещества, диспергированного в DOP (ДОФ). Caytur 21-DA содержит 60% активного твердого вещества, диспергированного в DOA (ДОА). Caytur 31 имеет низкое содержание свободного МДА (обычно <2,00%). Концентрация аминогрупп составляет 6,45% в Caytur 21 и 7,72% в Caytur 21-DA. Таким образом, эквивалентная масса составляет 219 для Caytur 21 и 183 для Caytur 21-DA.

При комнатной температуре каждый отвердитель очень медленно вступает в реакцию с концевыми изоцианатными группами. Однако при 100°C-150°C комплекс МДА-соль деблокируется и высвобожденный МДА быстро вступает в реакцию с форполимером с образованием эластомера. Для получения таких комплексов с МДА может быть использован широкий ассортимент солей, включая хлорид натрия, бромид натрия, хлорид калия и хлорид лития. Хлорид натрия является предпочтительным. Такие отвердители приводят к получению уретанов с подобными или лучшими свойствами в сопоставлении с уретанами, отвержденными с использованием МБХА. Подходящие марки форполимеров доступны для обеспечения полного диапазона показателей твердости от 79A до 62D с использованием таких отвердителей Caytur. Caytur 21, в случае использования вместе с пигментом осветленного или пастельного оттенка, может обнаруживать свойства, подобные свойствам МБХА, по сравнению с отвердителем Catyur, имеющим окраску более яркого пигмента.

Caytur 31™ и Caytur™ 31-DA представляют собой блокированные аминовые отвердители замедленного действия, предназначенные для использования, в первую очередь, с уретановыми форполимерами, имеющими изоцианатные концевые группы. Такие отвердители содержат комплекс МДА и хлорида натрия, диспергированный в пластификаторе (диоктилфталате в случае Caytur 31 и диоктиладипинате в случае Caytur 31-DA), и необязательно пигмент. Caytur 31 имеет очень низкое содержание свободного МДА (обычно <0,5%). При комнатной температуре такие отвердители являются практически нереакционноспособными. Однако при 115°C-160°C соль деблокируется и высвобожденный МДА быстро вступает в реакцию с форполимером с образованием жесткого эластомера. Концентрация аминогрупп составляет 5,78% в Caytur 31 и Caytur 31-DA. Таким образом, эквивалентная масса находится в диапазоне от приблизительно 244 до приблизительно 250 для Caytur 31 и Caytur 31-DA. Данные группы блокируются хлоридом натрия.

Предпочтительные удлинители цепи включают БДО (BDO), ГХЭЭ (HQEE), МБХА (MBCA), Vibracure™ A, МХДЭА (MCDEA), Ethacure™ 300, ДЭТДА (DETDA) и Caytur™ 21 и 31. К удивлению было продемонстрировано, что такие отвержденные форэластомерные смеси образуют полиуретановые эластомерные изделия, обладающие исключительно желательными физическими свойствами для различных областей применения и, в частности, для получения долговечных изделий, таких как непневматические покрышки, более предпочтительно непневматические покрышки ВП.

Уровень содержания свободного МДИ

В настоящее время было установлено, что отверждение форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, имеющей концентрацию свободного МДИ в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси, неожиданно приводит к получению полиуретановых эластомеров, обладающих исключительно желательной комбинацией физических свойств, таких как, например, износостойкость, предел прочности при раздире и усталостная прочность.

Вследствие избытка МДИ, используемого в процессе получения форполимера, например, форполимера на основе ПКЛ, исходная форполимерная смесь обычно содержит более чем 10 масс.% свободного МДИ, обычно более чем 25 масс.% свободного МДИ, в расчете на общую массу исходной форполимерной смеси. Таким образом, в соответствии с вариантами осуществления способов по изобретению содержание свободного МДИ должно быть уменьшено. В одном варианте осуществления содержание свободного МДИ уменьшают до значения в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси. В другом варианте осуществления содержание свободного МДИ уменьшают до значения менее чем 3,0 масс.%, например, менее чем 2,0 масс.%, менее чем 1,0 масс.% или менее чем 0,7 масс.%, а для достижения желательного уровня содержания свободного МДИ, составляющего от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% и от 2,75 до 3,5 масс.%, к полученной форполимерной смеси добавляют мономеры МДИ.

Таким образом, в одном варианте осуществления реакционная смесь (т.е. форэластомерная смесь) содержит полиуретановую форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, в комбинации с отвердителем. Как указано выше, форполимерная смесь предпочтительно содержит форполимер на основе ПКЛ и характеризуется содержанием свободного МДИ в диапазоне от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.%, от 2,75 до 3,5 масс.%, или составляющим 3 масс.% в расчете на общую массу форполимерной смеси. В первом аспекте содержание свободного МДИ уменьшают, например, путем перегонки, до уровня, составляющего от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу полиуретановой форполимерной смеси, после получения полиуретанового форполимера, но до смешивания полиуретановой форполимерной смеси и удлинителя цепи.

Во втором аспекте содержание свободного МДИ уменьшают, например, путем перегонки, до низкого уровня, например, до уровня, составляющего менее чем 2,0 масс.%, такого как менее чем 1,0 масс.% или менее чем 0,7 масс.%, в расчете на общую массу полиуретановой форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, после получения полиуретанового форполимера. Затем к форполимерной смеси может быть добавлен мономер МДИ (свободный МДИ), так чтобы содержание совокупного свободного МДИ в полученной форполимерной смеси составляло от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на массу форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ.

После ее образования полученную форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, в конечном счете, смешивают с удлинителем цепи и предпочтительно нагревают с образованием конечного полиуретанового эластомера. Отвердитель, как описано выше, предпочтительно содержит комплекс метилендианилин-хлорид натрия (предпочтительно Caytur™ 31-DA).

В третьем аспекте содержание свободного МДИ в форполимерной смеси, например, смеси форполимеров, образованных из ПКЛ, уменьшают, предпочтительно путем перегонки, до низкого уровня, например, до уровня, составляющего менее чем 2,0 масс.%, такого как менее чем 1,0 масс.% или менее чем 0,7 масс.%, после получения полиуретанового форполимера, но до смешивания полиуретановой форполимерной смеси. Полученную в результате форполимерную смесь затем смешивают с удлинителем цепи с образованием реакционной смеси. Перед отверждением к реакционной смеси добавляют мономер МДИ (свободный МДИ), так чтобы содержание совокупного свободного МДИ в полученной в результате реакционной смеси составляло от 2,0 до 5,0 масс.%, например, от 2,5 до 4,0 масс.% или от 2,75 до 3,5 масс.%, в расчете на общую массу форполимерной смеси плюс добавленный обратно свободный МДИ, который присутствует в реакционной смеси. После этого полученную реакционную смесь с добавленным обратно свободным МДИ предпочтительно нагревают с образованием конечного полиуретанового эластомера. Разумеется, в других вариантах осуществления могли бы быть использованы различные комбинации вышеупомянутых трех аспектов.

Как указано выше, сразу после получения форполимерную смесь, например, смесь форполимеров, образованных из ПКЛ, предпочтительно подвергают переработке, например, путем перегонки, необязательно вакуумной перегонки, для уменьшения в ней уровня содержания свободного МДИ до уровня, составляющего от 2,0 масс.% до 5,0 масс.%, например, от 2,5 до 4,0 масс.% и от 2,75 до 3,5 масс.% (или до более низкого уровня, если желательно обратное добавление дополнительного свободного МДИ). Способы уменьшения уровней содержания МДИ известны и описаны, например, в публикации заявки США № 2003/0065124, поданной 2 августа 2001 года, содержание которой во всей полноте включено в настоящий документ путем ссылки. В одном аспекте форполимерную смесь подвергают перегонке в присутствии, по меньшей мере, одного инертного растворителя, имеющего температуру кипения, которая несколько ниже, чем у МДИ.

В другом способе, описанном в патенте США № 5703193, содержание которого во всей полноте включено в настоящий документ путем ссылки, содержание свободного МДИ уменьшают без использования растворителей при высоких температурах и в вакууме. В данных условиях содержание свободного МДИ снижают от оцененного начального уровня 57 масс.% до 0,7 масс.% путем использования серии проходов. В еще одном способе для уменьшения содержания свободного МДИ используют комбинацию из высококипящих и низкокипящих растворителей, как описано в патенте США № 5703193, ранее включенном в настоящий документ. В еще одном способе для уменьшения содержания свободного МДИ до уровня ниже 2,0 масс.% используют низкокипящий растворитель, как описано в публикации заявки США № 2003/0065124, ранее включенной в настоящий документ. Специалистам в данной области техники должно быть понятно, что в вариантах осуществления изобретения может быть использован любой такой способ уменьшения содержания свободного МДИ до тех пор, пока конечный уровень содержания свободного МДИ будет находиться в пределах диапазонов, указанных в настоящем документе.

Публикация заявки США № 2003/0065124 относится к удалению мономерных диизоцианатов, особенно МДИ, из форполимерных смесей. Для облегчения удаления мономерных диизоцианатов из форполимерных смесей используют инертный растворитель. Инертный растворитель в условиях вакуума должен иметь температуру кипения несколько ниже, чем у диизоцианатных мономеров. Инертный растворитель при вакууме в 10 торр должен иметь температуру кипения (Ткип) ниже, чем у диизоцианата, на величину от 1°C до 100°C. Для МДИ (Ткип 215°C) примеры подходящих инертных растворителей включают диметилфталат (ДМФ) (Ткип 147°C), диэтилфталат (Ткип 158°C), диизобутиладипинат (Ткип 168°C) и дибутилфталат