Огневой нагреватель для осуществления процесса конверсии углеводородов

Иллюстрации

Показать всеИзобретение относится к огневому нагревателю для осуществления конверсии углеводородов, содержащему радиантную секцию, впускной коллектор, выпускной коллектор, по меньшей мере, одну трубу нагревателя, имеющую впуск и выпуск, при этом впуск сообщается по текучей среде с впускным коллектором, по меньшей мере, одну ограничительную диафрагму, расположенную на пути протекания текучей среды из впускного коллектора к впуску трубы нагревателя, и, по меньшей мере, одну горелку. Изобретение также касается способа конверсии углеводородов пропусканием потока углеводородов через огневой нагреватель. 2 н. и 8 з.п. ф-лы, 5 ил.

Реферат

Уровень техники

В процессах конверсии углеводородов часто используется множество зон реакции, через которые последовательным потоком проходят углеводороды. Каждая зона реакции часто имеет особые требования к конструкции. Минимальным требованием к конструкции каждой зоны реакции является гидравлическая мощность с целью прохождения требуемого количества углеводородов через группу зон реакции. Дополнительным требованием к конструкции каждой зоны реакции является достаточный нагрев для осуществления заданной степени конверсии углеводородов.

Хорошо известным способом конверсии углеводородов является каталитический риформинг. В общем, каталитический риформинг является общепринятым способом конверсии углеводородов, используемым в нефтеперерабатывающей промышленности для повышения октанового числа углеводородного сырья; первичным продуктом риформинга является компонент смешения автомобильного бензина или источник ароматических углеводородов для нефтепродуктов. Риформинг может быть определен как суммарный эффект, который производят дегидрогенизация циклогексанов и дегидроизомеризация алкилциклопентанов для получения ароматических углеводородов, дегидрогенизация парафинов для получения олефинов, дегидроциклизация парафинов и олефинов для получения ароматических углеводородов, изомеризация n-парафинов, изомеризация алкилциклопарафинов для получения циклогексанов, изомеризация замещенных ароматических углеводородов и гидрокрекинг парафинов. Сырье для риформинга может представлять собой продукт гидрокрекинга, прямогонный вакуумный газойль, продукт крекинга с псевдоожиженным катализатором (FCC) или нафту коксования и может содержать многие другие компоненты, такие как конденсат нафты или нафта термического крекинга.

Для проведения способов конверсии углеводородов, таких как риформинг, часто используются нагреватели или печи с целью нагрева технологической текучей среды, прежде чем она вступит в реакцию. В общем, огневые нагреватели или печи включают в себя всю радиантную зону огневого нагрева для нагрева текучей среды с используемой при необходимости конвекционной секцией, используемой для других целей, например, для производства пара. Другие огневые нагреватели могут иметь начальную конвекционную секцию, за которой последовательно расположена радиантная секция. Расположение конвекционной секции в начале конструкции позволяет технологической текучей среде извлекать больше тепла из дымового газа, поскольку, обычно, конвекционная секция имеет более низкую температуру по сравнению с радиантной секцией нагревателя. Кроме того, обе эти конструкции нагревателя можно применять для нагревателей сырья и промежуточных нагревателей. Каждая секция включает в себя трубы для технологической текучей среды, протекающей через нагреватель.

Однако эти традиционные конструкции имеют недостатки. Иногда установка конверсии ограничивается нагревателем, если усиление горения в нагревателе приводит к повышению температуры радиантных и/или конвекционых труб до максимальной предельной температуры стенки трубы. Если производительность нагревателя ограничивается максимальной температурой стенки трубы, может быть ограничена производительность всей установки конверсии.

Кроме того, в общем, существуют три проблемы, связанные с эксплуатацией нагревателя при максимальной или близкой к максимальной температуре стенок трубы. Во-первых, высокие температуры стенок трубы увеличивают тенденцию дымового газа к окислению на поверхностях труб, что ведет к образованию окалины, которая снижает энергетический кпд нагревателя. Во-вторых, высокие температуры стенок трубы, в особенности это касается первых двух реакторов, используемых для осуществления способа конверсии, такого как риформинг, могут привести к крекингу сырья, снижая выход. В-третьих, дополнительная сложность состоит в том, что нагреватели риформинга также подвержены катализируемому металлом коксованию в трубах огневого нагревателя при повышенных температурах. Катализируемое металлом коксование может привести к остановке установки риформинга с целью выполнения технического обслуживания для удаления отложений кокса в реакторах из-за катализируемого металлом образования кокса в трубах огневого нагревателя. Следовательно, весьма желательно, чтобы температуры стенок труб были более низкими.

В отношении проблем коксования, связанных с высокими температурами стенок труб, существуют несколько решений, при этом каждое из них имеет свои недостатки:

a) может вводиться сера, которая замедляет образование кокса, но это решение, в общем, уменьшает производительность установки риформинга и может не потребоваться при обработке некоторых видов сырья, которые не имеют тенденции к коксованию;

b) радиантные трубы могут быть заменены трубами из других сплавов, которые могут обеспечить повышение максимально допустимой температуры стенок труб нагревателя, но эти сплавы являются более дорогостоящими;

c) нагреватель может быть расширен за счет большего количества труб и/или горелок для увеличения площади поверхности, но расширение нагревателя обычно связано с большими расходами; и

d) нагреватель может быть добавлен к группе нагревателей с целью обеспечить выполнение некоторых из требуемых функций, поэтому размер существующего нагревателя может быть уменьшен. Однако добавление нагревателя обычно также связано с большими расходами.

Очень важно, чтобы конструкция огневых нагревателей обеспечивала максимально возможное равномерное распределение текучей среды от коллектора по группе параллельных труб нагревателя. Существуют проблемы, связанные с неравномерным распределением текучей среды по трубам нагревателя. Например, конечная температура способа по всему нагревателю ограничивается трубой, температура которой поднимается до наиболее высокой температуры стенок трубы. Если бы первая труба имела более высокий расход текучей среды, чем последняя труба, то последняя труба достигала бы верхнего предела температуры стенок трубы до того, как первая труба достигала бы верхнего предела.

Кроме того, иногда установки конверсии восстанавливают во время остановок для повышения производительности установок. Высокие температуры стенок труб огневых нагревателей могут ограничивать потенциальное увеличение интенсивности подачи или повышение октанового числа нефтепродуктов в отношении установок конверсии, таких как установки риформинга. Такие ограничения температуры стенок труб могут приводить к установке больших и дорогостоящих компонентов огневого нагревателя. Такие элементы огневого нагревателя могут составлять 20-25% оценочной стоимости установки конверсии, например, установки риформинга.

При проектировании огневого нагревателя для применения в новом процессе размер коллекторов, диаметр труб нагревателя и другие конструктивные параметры выбираются таким образом, чтобы они наилучшим образом соответствовали процессу. Однако во время восстановительного ремонта вводится множество новых конструктивных параметров, или изменение параметров может привести к значительному удорожанию. Например, одновременное изменение размера коллектора и диаметра трубы требует больших расходов. Кроме того, существующие способы анализа могут выявить проблемы, которые ранее оставались незамеченными, Например, если бы отношение падения давления в трубах нагревателя к падению давления в коллекторе было бы выше нормированного значения, общей инженерно-технической практикой было бы предположить при этих условиях, что достигнуто равномерное распределение. Однако существующие в настоящее время способы анализа показывают, что это необязательно соответствует действительности, особенно в случае восстановительного ремонта.

Было установлено, что использовавшиеся в течение длительного времени технические допущения не всегда были верными, и могут потребоваться регулировки, чтобы обеспечить равномерное распределение протекания по трубам нагревателя. Некоторые регулировки, такие как увеличение размера коллектора, могут быть достаточно дорогостоящими. Однако после того как было обнаружено, что проблема состоит в неравномерном распределении протекания по трубам нагревателя, заявители нашли недорогое корректирующее изменение конструкции, предусматривающее установку ограничительной диафрагмы, примыкающей к впуску, по меньшей мере, одной выбранной трубы нагревателя. Вероятно, что ограничительная диафрагма может быть установлена примыкающей к впуску множества выбранных труб или даже всех труб. Ограничительная диафрагма может быть установлена примыкающей к выпуску одной или нескольких труб нагревателя с целью получения такого же результата.

Во время восстановительного ремонта ограничительная диафрагма может быть помещена между впускным коллектором и впуском в трубу нагревателя. Другие варианты выполнения включают в себя установку ограничительной диафрагмы во впуске трубы нагревателя или в отверстии впускного или выпускного коллектора или во впуске самих выпускных коллекторов или установку ограничительной диафрагмы, используя любую комбинацию указанных компонентов.

В другом варианте выполнения изобретения ограничительные диафрагмы могут быть установлены у впуска выбранных труб нагревателей с целью получить преимущество горячих точек в огневом нагревателе. В этом случае неравномерное распределение течения является желательным и преднамеренным. Например, трубы нагревателя, расположенные в направлении середины огневого нагревателя, могут получать тепло от двух групп горелок и могут нагревать текучую среду быстрее, чем другие нагревательные трубы. Следовательно, расход текучей среды через эти выбранные трубы может быть увеличен по сравнению с другими трубами нагревателя с обеспечением требуемой температуры текучей среды. В этом варианте выполнения трубы, которые не расположены в горячей точке, могут иметь ограничительную диафрагму, установленную у впуска трубы нагревателя для создания большего расхода через трубы нагревателя, расположенные в горячей точке нагревателя.

Следовательно, существует необходимость повышения расхода через установку конверсии, не превышая максимальной температуры стенок труб без возникновения проблем и издержек, описанных выше. Корректирование неравномерного распределения за счет использования, по меньшей мере, одной ограничительной диафрагмы может повысить расход текучей среды через огневой нагреватель без превышения температурных ограничений в отношении стенок труб.

Раскрытие изобретения

Огневой нагреватель содержит, по меньшей мере, одну радиантную секцию, коллектор, комплект труб нагревателя, имеющих впуски и выпуски, сообщающиеся по текучей среде с коллектором, по меньшей мере, одну ограничительную диафрагму, примыкающую, по меньшей мере, к одному впуску трубы нагревателя и на пути протекания текучей среды из коллектора к впуску и, по меньшей мере, одну горелку. Огневой нагреватель может содержать множество радиантных секций, при этом каждая секция имеет вышеперечисленные компоненты. Каждая радиантная секция может быть отделена противопожарными перегородками.

При этом диаметр диафрагмы может быть одинаковым или различным для каждой ограничительной диафрагмы.

Огневой нагреватель может использоваться при осуществлении способа конверсии углеводородов. Этот способ включает в себя прохождение потока углеводородов, по меньшей мере, через один нагреватель, включающий в себя, по меньшей мере, одну горелку, радиантную секцию и при необходимости конвекционную секцию. В общем, поток проходит через используемую при необходимости конвекционную секцию и затем через радиантую секцию перед выпуском из нагревателя. Радиантная секция содержит впускной и выпускной коллекторы, комплект труб нагревателя, имеющих впуски и выпуски, сообщающиеся по текучей среде с коллекторами, по меньшей мере, одну ограничительную диафрагму на пути протекания текучей среды из впускного коллектора к впуску трубы нагревателя и, по меньшей мере, одну горелку.

Другой проводимый в качестве примера способ риформинга может включать в себя эксплуатацию установки риформинга и прохождение потока, включающего в себя углеводороды, через радиантную секцию, затем через используемую при необходимости конвекционную секцию и затем к впуску зоны реакции. В общем, установка риформинга включает в себя, по меньшей мере, один нагреватель, включающий в себя, по меньшей мере, одну горелку, радиантную секцию и при необходимости конвекционную секцию, и реактор риформинга, включающий в себя зону реакции. Радиантная секция содержит впускной и выпускной коллекторы, комплект труб нагревателя, имеющих впуски и выпуски, сообщающиеся по текучей среде с коллекторами, по меньшей мере, одну ограничительную диафрагму на пути протекания текучей среды из впускного коллектора к впуску трубы нагревателя и, по меньшей мере, одну горелку.

Приводимая в качестве примера нефтеперерабатывающая установка или нефтехимическое производственное оборудование может включать в себя установку риформинга, которая, в свою очередь, может включать в себя нагреватель, включающий в себя горелку, радиантную секцию и при необходимости конвекционную секцию, и реактор риформинга. Радиантная секции может включать в себя первую трубу, имеющую, по меньшей мере, впуск и выпуск, для приема потока углеводородов, поступающих в нагреватель; при этом впуск оборудован ограничительной диафрагмой, а используемая при необходимости конвекционная секция может включать в себя вторую трубу, имеющую впуск и выпуск, для приема потока углеводородов, выходящих из первой трубы радиантной секции. Реактор риформинга может иметь зону реакции, в которую может поступать поток углеводородов из выпуска второй трубы.

Что касается установок конверсии, таких как установки риформинга, настоящее изобретение может обеспечить экономичную конструкцию или расширение существующей установки риформинга за счет корректирования неравномерного распределения текучей среды по трубам огневого нагревателя в одном или нескольких отсеках огневого нагревателя, используя выборочно установленные ограничительные диафрагмы. В существующей установке нагревателя такая модификация может быть выполнена с минимальными изменениями в существующих компонентах нагревателя, что уменьшает как капитальные затраты на оборудование, так и время простоев. Таким образом, настоящее изобретение особенно хорошо подходит для модернизации существующего нагревателя с целью решения проблемы максимально допустимого ограничения температур стенок труб, которое, в общем, должно составлять менее 640°C (1184°F), предпочтительно не выше, чем 635°C (1175°F). Более низкая результирующая температура (температуры) стенок труб огневого нагревателя также может уменьшить вероятность катализируемого металлом коксования в трубах огневого нагревателя, что может увеличить надежность последующих зон реакции и предотвратить возникновение некоторых проблем, связанных с другими решениями в отношении коксования, описанными выше. Настоящее изобретение также можно использовать для преднамеренного выполнения преимущественного распределения текучей среды по комплекту труб нагревателя в случае, когда, например, огневой нагреватель имеет выявленные участки увеличенного или пониженного подвода тепла.

Краткое описание чертежей

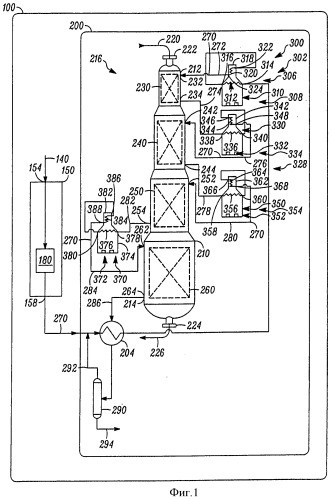

Фиг.1 - схематичное изображение приведенной в качестве примера нефтеперерабатывающей установки, которая может включать в себя блок сероочистки и установку риформинга настоящего изобретения.

Фиг.2 - схематичное изображение, по меньшей мере, участка приведенной в качестве примера установки риформинга настоящего изобретения.

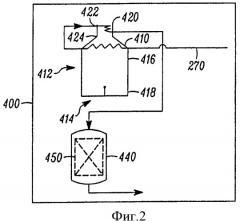

Фиг.3 - схематичный вид в разрезе приведенного в качестве примера нагревателя с дополнительной конвекционной секцией и множеством радиантных секций настоящего изобретения.

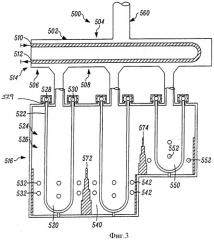

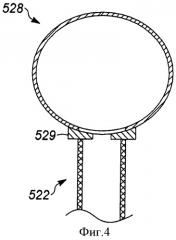

Фиг.4 - схематичный вид в разрезе впускного коллектора, ограничительной диафрагмы и впуска в трубу нагревателя настоящего изобретения.

Фиг.5 - схематичный вид в разрезе ограничительной диафрагмы, расположенной во впускном коллекторе и впуска в трубу нагревателя настоящего изобретения.

Определения

Используемый в описании термин «поток углеводородов» может означать поток, включающий в себя различные молекулы углеводородов, такие как неразветвленные, разветвленные или циклические алканы, алкены, алкадиены и алкины, а также возможно другие вещества, такие как газы, например, водород, или примеси, такие как тяжелые металлы. Поток углеводородов может быть подвергнут реакциям, например, реакциям риформинга, но все же может называться потоком углеводородов до тех пор пока, по меньшей мере, некоторые углеводороды присутствуют в потоке после реакции. Таким образом, поток углеводородов может включать в себя потоки, которые подвергнуты одной или нескольким реакциям, например, выпускной поток углеводородов, или не подвергнуты реакциям, например, нафтовое сырье. Поток углеводородов в этом описании может также включать в себя исходное углеводородное сырье, углеводородное сырье, сырье, сырьевой поток, комбинированный сырьевой поток или выходящий поток. Кроме того, молекулы углеводорода могут обозначаться как C1, C2, C3…Cn, где «n» обозначает количество атомов углерода в молекуле углеводорода.

Используемый здесь термин «радиантная секция», в общем, относится к секции нагревателя, получающей 35-65% тепла для, по существу, загрязненных труб или 45-65% тепла для относительно чистых труб в первую очередь за счет лучистого теплообмена и во вторую очередь за счет конвективного теплообмена, причем это тепло высвобождается, например, топливным газом, сжигаемым в нагревателе.

Используемый здесь термин «конвекционная секция», в общем, относится к секции нагревателя, получающей 10-45% тепла в первую очередь за счет конвективного и во вторую очередь за счет лучистого теплообмена с помощью, например, дымового газа, высвобождаемого топливным газом, сжигаемым в нагревателе. Обычно 7-15% тепла теряется через дымовую трубу, поэтому, как правило, в радиантной и конвекционной секциях используется не более 93% тепла, высвобождаемого топливом.

Используемый здесь термин «нагреватель» может включать в себя печь, нагреватель сырья или промежуточный нагреватель. Нагреватель может включать в себя, по меньшей мере, одну горелку и может включать в себя, по меньшей мере, одну радиантную секцию, по меньшей мере, одну конвекционную секцию и комбинацию, по меньшей мере, одной радиантной секции и, по меньшей мере, одной конвекционной секции.

Осуществление изобретения

В общем, каталитическая конверсия потока реагента, содержащего углеводороды, в реакционной системе имеет, по меньшей мере, две зоны реакции, где поток реагента последовательно протекает через зоны реакции. Реакционные системы, имеющие множество зон, в общем, имеют одну из двух форм: форма с расположением на одной линии или многоуровневая форма. В форме с расположением на одной линии множество отдельных реакционных резервуаров, каждый из которых может включать в себя зону реакции, могут быть размещены вдоль боковых сторон друг друга. В многоуровневой форме один общий реакционный резервуар может содержать множество отдельных реакционных зон, которые могут быть размещены поверх друг друга. В обеих реакционных системах может быть предусмотрен промежуточный нагрев или охлаждение между зонами реакции в зависимости от того, может ли реакция быть эндотермической или экзотермической.

Несмотря на то, что зоны реакции могут включать в себя любое количество конфигураций для протекания углеводородов, такие как нисходящее течение, восходящее течение и перекрестное течение, наиболее общей зоной реакции, для которой применяется это изобретение, может быть радиальное течение. Зона реакции с радиальным течением, в общем, включает в себя цилиндрические секции, имеющие варьируемые номинальные площади поперечного сечения и расположенные вертикально и соосно для образования зоны реакции. В нескольких словах, зона реакции с радиальным течением включает в себя цилиндрический реакционный резервуар, содержащий цилиндрическое наружное задерживающее сито для катализатора и цилиндрическое внутреннее задерживающее сито для катализатора, которые расположены соосно в реакционном резервуаре. Внутреннее сито может иметь номинальную площадь внутреннего сечения меньше площади наружного сита, которое может иметь номинальную площадь внутреннего сечения меньше площади реакционного резервуара. В общем, поток реагента подается в кольцевое пространство между внутренней стенкой реакционного резервуара и наружной поверхностью наружного сита. Поток реагента может проходить через наружное сито, протекать радиально через кольцевое пространство между наружным ситом и внутренним ситом, и проходить через внутреннее сито. Поток, который может быть собран в цилиндрическом пространстве внутри внутреннего сита, может быть удален из реакционного резервуара. Несмотря на то, что реакционный резервуар, наружное сито и внутреннее сито могут быть цилиндрическими, они также могут иметь любую пригодную форму, например, треугольную, квадратную, вытянутую или в виде ромба в зависимости от множества факторов, касающихся проектирования и изготовления, и технических соображений. К примеру, как правило, является общепринятым, что наружное сито не является непрерывным цилиндрическим ситом и вместо этого имеет конфигурацию одиночных эллиптических трубчатых сит, носящих название «раковины», которые могут быть расположены по окружности внутренней стенки реакционного резервуара. Внутреннее сито обычно является перфорированной центральной трубой, которая по всей наружной окружности может быть закрыта ситом.

Предпочтительно, способы каталитической конверсии включают в себя катализатор, который включает в себя частицы, перемещающиеся через зоны реакции. Частицы катализатора могут перемещаться через зону реакции с помощью некоторого количества движущихся средств, включающих в себя транспортеры или транспортирующую текучую среду, но чаще всего частицы катализатора перемещаются через зону реакции самотеком. Обычно в зоне реакции с радиальным потоком частицы катализатора могут заполнять кольцевое пространство между внутренним и наружным ситами, что может называться слоем катализатора. Частицы катализатора могут удаляться из нижнего участка зоны реакции, и частицы катализатора могут поступать в верхнюю часть зоны реакции. Частицы катализатора, удаляемые из последней зоны реакции, могут в дальнейшем извлекаться из способа, регенерироваться в зоне регенерации способа или транспортироваться в другую зону реакции. Аналогичным образом, частицы катализатора, добавляемые в зону реакции, могут быть катализатором, который вновь добавляется в способ, катализатором, который был регенерирован в зоне регенерации способа, или катализатором, который транспортируется из другой зоны реакции.

Представленные в качестве примера реакционные резервуары, имеющие зоны, расположенные друг над другом, описаны в US 3,706,536 и US 5,130,106, при этом раскрытые в них сведения приведены здесь полностью посредством ссылки. В общем, перемещение частиц катализатора самотеком из одной зоны реакции в другую, введение частиц свежего катализатора и удаление отработанных частиц катализатора осуществляется через каналы для транспортирования катализатора.

Сырье, подвергаемое конверсии с помощью этих способов, может включать в себя различные фракции ряда сырых нефтей. Приведенное в качестве примера сырье, подвергаемое конверсии с помощью этих способов, в общем, включает в себя поток, который может быть нафтой, включающей в себя в процентах или весовых частях на основе полного веса углеводородов в потоке, как указано в таблице:

| Компонент | Количества | ||

| Общее | Предпочтительное | Оптимальное | |

| C4 или менее | Менее 0,5% | Примерно 0% | Примерно 0% |

| C5 | Не более 4% | Примерно 0% | Примерно 0% |

| C6 | Не более 30% | Примерно 5-15% | Примерно 5-15% |

| C7 | Примерно 10-50% | Примерно 10-25% | Примерно 10-25% |

| C8 | Примерно 20-50% | Примерно 20-50% | Примерно 20-50% |

| C9 | Не более 25% | Примерно 10-25% | Примерно 10-25% |

| C10 | Не более 15% | Примерно 5-15% | Примерно 5-15% |

| C11 или менее | Не более 2% | Примерно 1-2% | Примерно 1-2% |

| Сера или серосодержащие соединения | Менее 1 ppm | Менее 0,5 ppm | Менее 0,2 ppm |

| Азот или азотсодержащие соединения | Менее 1 ppm | Менее 0,5 ppm | Менее 0,2 ppm |

Сера и серосодержащие соединения и азот или азотсодержащие соединения измеряются, соответственно, как атомарная сера или азот. Количества серы и азота могут быть измерены, соответственно, с помощью стандартных способов испытаний D-4045-04 и B-4629-02, которые могут быть предоставлены ASTM International, 100 Barr Harbor Drive, P.O. Box C700, West Conshohocken, Pa, U.S.A.

Способы, осуществляемые с использованием множества зон реакции, могут включать в себя большое разнообразие способов конверсии углеводородов, таких как риформинг, гидрогенизация, гидроочистка, дегидрогенизация, изомеризация, дегидроизомеризация, дегидроциклизация, крекинг и гидрокрекинг. В каталитическом риформинге также часто используется множество зон реакции, и в дальнейшем на него будут делаться ссылки в вариантах выполнения, представленных на чертежах. Дополнительная информация по процессам риформинга приводится, например, в US 4,119,526; US 4,409,095; и US 4,440,626.

Обычно в каталитическом риформинге сырье смешивается с рециркуляционным потоком, содержащим водород, с целью образования того, что часто называется объединенным потоком сырья, и объединенный поток сырья контактирует с катализатором в зоне реакции. Обычным сырьем для каталитического риформинга является нефтяная фракция, известная как нафта и имеющая начальную температуру кипения 82°C (примерно 180°F) и температуру конца кипения 203°C (примерно 400°F). Способ каталитического риформинга используется, в частности, для очистки прямогонной нафты, содержащей относительно большие концентрации нафтеновых и., по существу, парафиновых углеводородов с неразветвленной цепью, которые подвергаются ароматизации с помощью реакций дегидрогенизации и/или циклизации. Предпочтительными загрузочными смесями являются нафты, состоящие, главным образом, из нафтенов и парафинов, которые могут кипеть в интервале кипения бензиновой фракции, хотя, во многих случаях, также могут присутствовать ароматические углеводороды. Этот предпочтительный класс включает в себя прямогонные бензины, бензины из природного газа, синтетические бензины и т.п. В качестве альтернативного варианта выполнения зачастую полезно загружать бензины, получаемые термическим или каталитическим крекингом или нафты, подвергаемые частичному риформингу. Также полезно использовать смеси прямогонной нафты и нафты с интервалом температуры кипения крекинг-бензина. Загрузочное сырье в виде нафты с интервалом температуры кипения бензина может быть бензином с температурой полного выкипания, имеющим начальную температуру кипения 40-82°C (примерно 104-180°F) и температуру конца кипения 160-220°C (примерно 320-428°F), или может быть выбранной фракцией, которая, в общем, может быть фракцией с более высокой температурой кипения, обычно носящая название тяжелая нафта, например, нафтой, кипящей в диапазоне 100-200°C (примерно 212-392°F). В некоторых случаях также полезно загружать только углеводороды или смеси углеводородов, которые были извлечены из экстакторов, например, рафинаты от экстракции ароматических углеводородов или парафины с неразветвленной цепью, которые должны подвергаться конверсии в ароматические углеводороды. В некоторых других случаях сырье также может содержать легкие углеводороды, которые имеют 1-5 атомов углерода, но поскольку эти легкие углеводороды не могут быть легко подвергнуты конверсии в ароматические углеводороды, количество этих легких углеводородов, поступающих с сырьем, в общем, сводится к минимуму.

Представленное в качестве примера протекание через группу зон нагрева и реакции представляет собой способ каталитического риформинга, осуществляемый в 4-х зонах реакции, где имеются первая, вторая, третья и четвертая зоны реакции, которые могут быть описаны следующим образом.

Сырье, содержащее нафту, может смешиваться с содержащим водород рециркулирующим газом с образованием объединенного потока сырья, который может проходить через теплообменник для объединенного сырья. В теплообменнике для объединенного сырья это объединенное сырье может нагреваться поглощенным теплом с выходящим потоком из четвертой зоны реакции. Однако нагрев потока объединенного сырья, который происходит в теплообменнике для объединенного сырья, в общем, является недостаточным для нагрева потока объединенного сырья до требуемой температуры на впуске первой зоны реакции.

В общем, водород подается с целью обеспечить 1-20 молей водорода на моль углеводородного сырья, поступающего в зоны реакции. Водород предпочтительно подается с целью обеспечить не менее 3,5 молей водорода на моль углеводородного сырья, поступающего в зоны реакции. Если подается водород, он может подаваться перед теплообменником для объединенного сырья, после теплообменника для объединенного сырья или как перед теплообменником для объединенного сырья, так и после него. Как вариант, водород может не подаваться с углеводородным сырьем перед впуском в зоны риформинга. Даже если водород не подается с углеводородным сырьем в первую зону реакции, реакции риформинга нафты, которые происходят в первой зоне реакции, могут давать водород в качестве побочного продукта. Этот побочный продукт или произведенный на месте (in situ) водород выходит из первой зоны реакции в смеси с выходящим потоком первой зоны реакции и затем может стать доступным в качестве водорода для второй зоны реакции и других зон реакции, расположенных ниже по технологическому потоку. Этот образовавшийся на месте водород в выходящем потоке первой зоны реакции обычно составляет от 0,5 до приблизительно 2 молей водорода на моль углеводородного сырья.

Обычно объединенный поток сырья или углеводородное сырье, если в углеводородное сырье не добавляется водород, поступает в теплообменник при температуре, в общем, 38-177°C (примерно 100-350°F), и чаще при температуре 93-121°C (примерно 200-250°F). Поскольку водород обычно добавляется в углеводородное сырье, этот теплообменник можно называть теплообменником для объединенного сырья, даже если водород не добавляется в углеводородное сырье. В общем, теплообменник для объединенного сырья нагревает поток объединенного сырья за счет передачи тепла от выходящего потока последней зоны реакции риформинга объединенному потоку сырья. Предпочтительно, теплообменник для объединенного сырья является косвенным, а не прямым теплообменником, с целью предотвращения смешивания ценного нефтепродукта в выходящем потоке последней зоны реакции с объединенным сырьем, и, таким образом, рециркуляции в зоны реакции, где качество нефтепродукта могло бы понизиться.

Несмотря на то, что структура течения потока объединенного сырья и выходящего потока последней зоны реакции в теплообменнике для объединенного сырья могла бы быть полностью параллельной, реверсивной, смешанной или перекрестной, структура течения предпочтительно является противоточной. Под противоточной структурой течения подразумевается, что поток объединенного сырья при его наиболее низкой температуре контактирует с одним концом (т.е. холодным концом) поверхности теплообмена теплообменника для объединенного сырья, в то время как выходящий поток последней зоны реакции контактирует с холодным концом поверхности теплообмена также при его наиболее низкой температуре. Таким образом, выходящий поток последней зоны реакции при его наиболее низкой температуре в теплообменнике обменивается теплом с потоком объединенного сырья, который также имеет наиболее низкую температуру в теплообменнике. На другом конце (т.е. горячем конце) поверхности теплообменника для объединенного сырья выходящий поток последней зоны реакции и поток объединенного сырья, имеющие их наиболее высокие температуры в теплообменнике, контактируют с горячим концом поверхности теплообмена и, тем самым, обмениваются теплом. Между холодным и горячим концами поверхности теплообмена выходящий поток последней зоны реакции и поток объединенного сырья перемещаются, в общем, в противоположных направлениях, так что, в общем, в любой точке вдоль поверхности теплопередачи более высокой температуре выходящего потока последней зоны реакции соответствует более высокая температура потока объединенного сырья, с которым выходящий поток последней зоны реакции обменивается теплом. Дополнительная информация по структуре течения в теплообменниках приводится, например, на стр. с 10-24 по 10-31, Perry's Chemical Engineers' Handbook, шестое издание, изданное Robert H. Perry et al., и опубликованное McGraw-Hill Book Company, Нью-Йорк. 1984 г. и приведенных здесь ссылках.

В общем, теплообменник для объединенного сырья работает с использованием показателя горячего конца, который, в общем, составляет менее 56°C (примерно 100°F) и, предпочтительно, менее 33°C (примерно 60°F) и, более предпочтительно, менее 28°C (примерно 50°F). Используемый здесь термин «показатель горячего конца» определяется следующим образом: основываясь на теплообменнике, который обеспечивает обмен теплом между более горячим выходящим потоком последней зоны реакции и более холодным потоком объединенного сырья, T1 - температура на входе выходящего потока последней зоны реакции, T2 - температура на выходе выходящего потока последней зоны реакции, t1 - температура на входе потока объединенного сырья и t2 - температура на выходе потока объединенного сырья. Тогда используемый здесь термин «показатель горячего конца» для противоточного теплообменника определяется как разница между T1 и t2. В общем, чем меньше показатель горячего конца, тем больше степень, до которой тепло в выходящем потоке последней зоны реактора обменивается с потоком объединенного сырья.

Несмотря на то, что могут использоваться кожухотрубные теплообменники, по другому варианту может использоваться пластинчатый теплообменник. Пластинчатые теплообменники хорошо известны и доступны для приобретения в нескольких различных формах, например, спиральные теплообменники, пластинчатые теплообменники рамного типа, паяные пластинчато-ребристые теплообменники и пластинчатые ребристо-трубные теплообменники. Пластинчатые теплообменники, в общем, описаны на стр. с 11-21 по 11-23, Perry's Chemical Engineers' Handbook, шестое издание, изданное Robert H. Perry et al., и опубликованное McGraw-Hill Book Company, Нью-Йорк. 1984 г.

По варианту выполнения поток объединенного сырья может выходить из теплообменника для объединенного сырья при температуре 399-516°C (примерно 750-960°C).

Соответственно, после выхода из теплообменника для объединенного сырья и перед входом в первый реактор поток объединенного сырья часто требует дополнительного нагрева. Этот дополнительный нагрев может выполняться в нагревателе, который обычно носит название нагреватель сырья, нагревающий поток объединенного сырья до требуемой температуры на входе первой зоны реакции. Такой нагреватель может быть газовым нагревателем, нагревателем на жидком топливе или нагревателем, работающем на смеси газа и жидкого топлива и хорошо известен специалистам в области риформинга. Нагреватель может нагревать выходящий поток первой зоны реакции за счет лучистой и/или конвекционной теплопередачи. Промышленные огневые нагреватели для процессов риформинга обычно имеют отдельные радиантные секции теплопередачи для отдельных нагревателей и дополнительную общую конвекционную секцию теплопередачи, которая нагревается дымовыми газами из радиантных секций.

Желател