Комплекс для термической металлизации железосодержащего сырья в виде окатышей или брикетов

Иллюстрации

Показать всеИзобретение относится к подготовке сырья для металлургического передела, а именно к металлизации железорудных сырьевых материалов в виде окатышей или брикетов. Для снижения энергетических затрат комплекс содержит расположенные по вертикали технологические агрегаты: печь для сушки и предварительного нагрева сырья, печь для высокотемпературного нагрева и металлизации сырья, а также охладитель металлизированного сырья. Все три агрегата карусельного типа и снабжены круговыми подами для поэтапного воздействия на сырье. Первая печь имеет три температурные зоны - предварительной и окончательной сушки, а также предварительного нагрева окатышей, каждая из которых снабжена вакуум-камерой и дутьевой камерой. Нижерасположенная печь для нагрева и металлизации сырья имеет реакционную камеру с двумя температурно-технологическими зонами с волноводами источников энергии сверхвысокой частоты (СВЧ), связана газоотводом с рабочим пространством дутьевой камеры температурной зоны предварительного подогрева сырья и связана с нижерасположенным охладителем с двумя зонами охлаждения металлизированного сырья, выполненными в виде высокотемпературной и низкотемпературной вакуум-камер, к нижней части которых примыкают дутьевые камеры. Высокотемпературная камера охладителя соединена с дутьевой камерой над зоной предварительного нагрева сырья, а низкотемпературная камера охладителя соединена с зоной окончательной сушки сырья. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к подготовке сырья для металлургического передела, а именно к металлизации железорудных сырьевых материалов в виде окатышей или брикетов.

Известно устройство для производства металлизированных окатышей, которое состоит из печи шахтного типа или реторты. Основными элементами устройства является двухзонная шахтная печь и риформер для конверсии природного газа. В печь загружают предварительно обожженные окатыши. Изолирование печи от атмосферного воздуха осуществляется с помощью динамических газовых затворов. В печи окатыши опускаются сверху вниз навстречу газу - восстановителю. Общее время пребывания окатышей в печи для полного восстановления составляет 8-12 часов. Металлизированные окатыши поступают в зону охлаждения, из которой с помощью секторного затвора выдаются на ленточный конвеер [Кудрявцев B.C., Пчелкин С.А., Лазуткин С.Э. Совершенствование технологии металлизации железорудного сырья в условиях ОЭМК // Сталь. - 1987. - №7. - С.5-11].

Недостатком устройства является использование окатышей, которые прошли высокотемпературный обжиг с затратой значительного количества тепловой энергии. Эксплуатация устройства характеризуется высокими удельними затратами природного газа, продолжительностью процесса металлизации, сложностью технологического процесса с привлечением вспомогательного оборудования.

Наиболее близким техническим решением, избранным в качестве прототипа, является комплекс для термической металлизации железосодержащего сырья в виде окатышей или брикетов, который содержит последовательно расположенные технологические агрегаты, выполненные с возможностью сушки, предварительного высокотемпературного нагрева исходного сырья, его обжиг и следующее охлаждение (патент Украины на полезную модель №32484, опубл. 12.05.2008 г. бюл. №9).

Комплекс включает загрузочное устройство, непрерывный транспортирующий орган, имеющий конвейерную ленту или обжиговые тележки, секции сушки, нагревания, обжига и охлаждения, а также переточные коллекторы, соединяющие секцию охлаждения с секциями сушки и подогрева. В секции обжига размещена камера, поверхность которой снабжена теплоизолированными и магнито-диэлектрическими экранами. Внутри камеры помещены волноводы с антеннами-излучателями, подключенными к источнику микроволнового излучения сверхвысокой частоты. Антенны-излучатели выполнены с возможностью взаимодействия микроволнового излучения сверхвысокой частоты с сырьем на конвейерной ленте или обжиговых тележках.

Недостатком комплекса является то, что транспортирующий тракт технологических агрегатов, которые предусматривают сушку, подогрев, а также высокотемпературный обжиг исходного сырья с получением железосодержащего продукта для металлургической промышленности, выполненный в виде конвейера, перемещает продукт от одного технологического процесса к другому. Использование подобного способа транспортирования не позволяет обеспечить минимизацию энергетических потерь и, соответственно, оптимальные технико-экономические показатели, а по своим конструктивным особенностям известное устройство не может обеспечить процесс металлизации. Кроме того, принятый способ транспортирования увеличивает длину технологической цепочки, которая приводит к необходимости строительства большой длины технологических коммуникаций, значительным материальным и трудовым затратам, связанным с необходимостью обслуживания агрегатов.

Комплекс не может быть смонтирован на ограниченной площади или выполнен как модульный комплекс, который может быть при необходимости перемещенный к месту переработки исходного сырья.

Задачей изобретения является усовершенствование конструкции комплекса для металлизации железосодержащих материалов за счет применения карусельных технологических агрегатов на всех циклах переработки исходного сырья: от его сушки до металлизации. Технологические агрегаты располагаются по вертикали один над другим. При этом предполагается верхнее расположение агрегата, предназначенного для сушки и предварительного подогрева исходного сырья. Ниже располагается высокотемпературный агрегат, который обеспечивает регламентное поэтапное нагревание исходного сырья до окончания восстановительных процессов и металлизации окатышей или брикетов. Ниже высокотемпературного агрегата располагают охлаждающий агрегат, который обеспечивает снижение температуры металлизированного сырья до регламентного значения.

В заявленном комплексе предполагается поэтапное воздействие на сырье на всех стадиях технологического процесса:

- при сушке сырья предполагаются этапы предварительной и окончательной сушки, а также предварительного нагревания, которое обеспечивает полное обезвоживание сырья и подготовку его для металлизации с использованием микроволновой энергии СВЧ;

- при металлизации осуществляется стадийное воздействие на сырье волнами излучения сверхвысокой частоты различной интенсивности, которая обеспечивает возрастающее нагревание и планомерный процесс восстановления железа;

- при охлаждении металлизированных окатышей или брикетов предполагается утилизация горячих газов, которые имеют различную температуру для предварительного нагрева исходного сырья и его окончательной сушки.

Комплекс предусматривает эффективную утилизацию образованного тепла и использование его для активизации процессов сушки и предварительного нагрева окатышей или брикетов. Кроме того, снижение вредных выбросов в атмосферу достигается применением устройства для дожигания газов, образованное тепло которых также используется для сушки и предварительного нагрева исходного сырья.

Техническая и социальная эффективность от реализации заявленного изобретения позволяет снизить энергетические затраты на металлизацию окатышей или брикетов, а также повысить технико-экономические показатели получения металлургического сырья, полученного при отработке техногенных месторождений.

Комплекс может быть выполнен в виде компактной модульной установки, которая может быть смонтирована в непосредственной близости от места добычи сырья. При этом обеспечивается снижение затрат на транспортирование исходного сырья и перемещение комплекса на новое место проведение работ.

Поставленная задача решается за счет того, что комплекс для термической металлизации железосодержащего сырья в виде окатышей или брикетов содержит последовательно расположенные технологические агрегаты, которые выполнены с возможностью сушки, предварительного высокотемпературного нагрева исходного сырья, его металлизацию и последующее охлаждение.

Согласно изобретению комплекс содержит последовательно расположенные по вертикали технологические агрегаты: печь для сушки и предварительного нагрева сырья, печь для высокотемпературного нагрева и металлизации сырья, охладитель металлизированного сырья. Все три технологических агрегата карусельного типа и снабжены круговыми подами для поэтапного воздействия на перерабатываемое сырье, причем печь для сушки и предварительного нагрева имеет три температурные зоны: предварительной и окончательной сушки, а также предварительного нагрева окатышей, где зона предварительной сушки сырья имеет в верхней части вакуум-камеру, а нижней части - дутьевую камеру. Зона окончательной сушки имеет в верхней части вакуум-камеру, а в нижней части - дутьевую камеру. Зона предварительного нагрева имеет в верхней части дутьевую камеру, а в нижней части - вакуум-камеру. Зона предварительного нагрева печи имеет транспортирующий тракт связанный с нижерасположенной печью для высокотемпературного нагрева и металлизации сырья - реакционной камерой. Рабочее пространство реакционной камеры разделено футерованными перегородками не менее чем на две температурно-технологических зоны. Каждая из температурно-технологических зон реакционной камеры имеет волноводы источников энергии сверхвысокой частоты (ВНЧ), причем реакционная камера связана газоотводом с рабочим пространством дутьевой камеры температурной зоны предварительного подогрева сырья и имеет транспортирующий тракт с нижерасположенным охладителем, который имеет теплоизолированное укрытие с двумя зонами охлаждения металлизированного сырья, выполненными в виде высокотемпературной и низкотемпературной вакуум-камер, причем под вакуум-камерами расположен вращающийся под охладителя выполненный в виде решетки, к нижней части которой примыкают дутьевые камеры с регулированной принудительной подачей атмосферного воздуха. Высокотемпературная камера охладителя соединена прямоточным теплоизолированным коллектором с дутьевой камерой над зоной предварительного нагрева сырья, а низкотемпературная камера охладителя соединена переточным коллектором с зоной окончательной сушки сырья.

Для повышения температуры отходящих газов и снижения уровня токсичных выбросов реакционная камера может быть связана газоотводом с устройством для дожигания горючих газов, которое выполнено с возможностью подачи высокотемпературных газов в рабочее пространство зоны предварительного нагрева сырья.

Для повышения эффективности металлизации железосодержащего сырья пространство реакционной камеры может быть разделено футерованными перегородками на секторы, угол раскрытия которых составляет: в 1-м секторе 70-95°; в 2-м секторе - 80-100°; в 3-м секторе - 95-110°, а 4-м секторе составляет 50-70°.

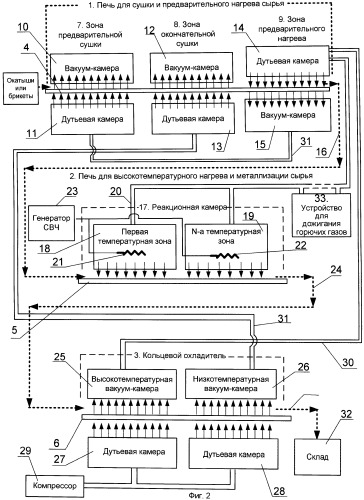

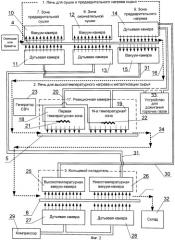

Заявленное изобретение иллюстрируется схемами, где на фиг.1 изображена схема комплекса для термической металлизации железосодержащих материалов; на фиг.2 изображена схема комплекса для термической металлизации железосодержащих материалов с устройством для дожигания горючих газов.

Конструкция комплекса и его работа рассматриваются на примере металлизации железорудных окатышей.

Комплекс содержит последовательно расположенные по вертикали сверху вниз технологические агрегаты: печь для сушки и предварительного нагрева 1, печь для высокотемпературного нагрева и металлизации 2, а также охладитель металлизированного сырья 3. Все три технологических агрегата карусельного типа и имеют круговые поды 4, 5, 6 для поэтапного воздействия на перерабатываемое железорудное сырье.

Печь для сушки и предварительного нагрева 1 имеет три температурные зоны: предварительной 7 и окончательной 8 сушки, а также предварительного нагрева 9.

Зона предварительной сушки 7 окатышей имеет в верхней части вакуум-камеру 10, а в нижней части - дутьевую камеру 11.

Зона окончательной сушки 8 имеет в верхней части вакуум-камеру 12, а в нижней части - дутьевую камеру 13.

Зона предварительного нагрева 9 имеет в верхней части дутьевую камеру 14, а в нижней части - вакуум-камеру 15. Печь для сушки и предварительного нагрева 1 соединена транспортным трактом 16 с нижерасположенной печью для высокотемпературного нагрева и металлизации сырья 2. Верхняя часть печи 2 имеет реакционную камеру 17, рабочее пространство которой разделено футерованными перегородками (на схеме не показано) не менее чем на две температурно-технологических зоны 18, 19.

Реакционная камера 17 связана газоотводом 20 с рабочим пространством дутьевой камеры 14 температурной зоны предварительного подогрева 9 сырья.

Каждая из температурно-технологических зон 18, 19 печи 2 для высокотемпературного нагрева и металлизации окатышей имеет волноводы источников энергии сверхвысокой частоты (СВЧ) 21, 22, которые связаны с генератором 23.

Печь 2 для высокотемпературного нагрева и металлизации окатышей связана транспортным трактом 24 с кольцевым охладителем 3 со вращающимся подом 6. Кольцевой охладитель 3 выполнен в виде теплоизолированного укрытия, разделенного на две зоны охлаждения окатышей, выполненных в виде высокотемпературной 25 и низкотемпературной 26 вакуум-камер. Высокотемпературная вакуум-камера 25 предназначена для охлаждения горячих металлизированных окатышей, а низкотемпературная вакуум-камера 26 - для охлаждения остывающих металлизированных окатышей. Под 6 вакуум-камер выполнен в виде вращающейся решетки, к нижней части которой примыкают дутьевые камеры 27, 28 с регулированной принудительной подачей атмосферного воздуха с помощью компрессора 29.

Высокотемпературная камера 25 охладителя 3 соединена прямоточным теплоизолированным коллектором 30 с дутьевой камерой 14 над зоной предварительного нагрева сырья, а низкотемпературная камера охладителя 26 соединена переточным коллектором 31 с зоной окончательно сушки сырья 8.

Полученное кондиционное сырье располагается на складе 32.

Для повышения температуры отходящих газов и эффективности их утилизации, а также снижения уровня токсичных выбросов в атмосферу реакционная камера связана газоотводом с устройством для дожигания горючих газов 33, которое выполнено с возможностью подачи высокотемпературных газов в рабочее пространство зоны предварительного нагрева сырья 9.

Для повышения качества металлизации железорудного сырья пространство реакционной камеры 17 разделено футерованными перегородками на секторы, угол раскрытия которых представляет: в 1-м секторе 70-95°; в 2-м секторе - 80-100°; в 3-м секторе - 95-110° градусов, а 4-м секторе составляет 50-70°.

Для снижения потерь энергии сверхвысокой частоты при металлизации сырья реакционная камера 17 может быть снабжена колпаком, внутренняя поверхность которого футерована магнито-диэлектрическим материалом, который защищает от излучения и отражает энергию СВЧ, при этом колпак ограничен с обеих сторон воздушной прослойкой.

Комплекс термической металлизации железорудного сырья реализуется следующим образом.

Сырьем для термической металлизации железосодержащего сырья служат окатыши или брикеты, изготовленные из шихты, которая содержит железорудную составляющую. Изготовление исходного сырья, подлежащего металлизации, осуществляется на соответствующих агрегатах, которые обеспечивают дозированное соотношение компонентов шихты и формирование из нее брикетов или окатышей, которые имеют достаточную механическую прочностью, которая предупреждала бы их разрушение при транспортировании и в процессе технологического цикла дальнейшей переработки.

В соответствии с изобретением заявленный комплекс выполнен из взаимозависимых технологических агрегатов, которые обеспечивают преобразование сырья до получения конечного продукта - металлизированных окатышей или брикетов, предназначенных для металлургической промышленности.

Воздействие на сырье происходит поэтапно по вертикали сверху вниз в каждом технологическом агрегате. Перемещение сырья с одного агрегата к другому происходит по помощи разгрузочных устройств по перегрузочным желобам под действием сил гравитации.

В целом, комплекс предусматривает размещение сверху вниз печь для сушки и предварительного нагрева сырья 1, печь для высокотемпературного нагрева и металлизации сырья 2, а также охладителя металлизированного сырья 3.

Первоначальное сырье поступает в печь для сушки и предварительного нагрева окатышей 1. Обработка сырья в этой печи обеспечивает удаление остаточной влаги и нагревание для последующего начала металлизации.

Сушка и нагрев сырья являются предварительной операцией и реализуются за счет утилизации тепла, образованного при выполнении последующих технологических операций. Сырье подвергается воздействию в трех температурных зонах. В первой температурной зоне 7 происходит предварительная сушка исходного сырья за счет того, что горячий газообразный агент поступает через слой сырья, расположенный на вращающемся поде 4 печи с дутьевой камеры 11 в вакуум-камеру 10 и дальше выбрасывается в атмосферу после предварительной очистки от пылевой фракции. Время пребывания в первой зоне 7 зависит от температуры в ее атмосфере и степени влажности исходного сырья.

По мере перемещения пода 4 печи 1 сырье поступает в зону окончательной сушки 8. В этой зоне 8 окончательная сушка и, соответственно, полное обезвоживание сырья происходит аналогично прососом горячих газов, которые отходят, через слой окатышей или брикетов с дутьвой камеры 13 в вакуум-камеру 12. Окончательная подготовка сырья заканчивается в зоне предварительного нагрева сырья 9, где она полностью в обезвоженном состоянии подвергается нагреванию горячими газами к температуре 600-800°С. Предварительный нагрев сырья 9 за счет подачи прососом горячего воздуха с дутьевой камеры 14 в вакуум камеру 15 позволяет в значительной мере снизить энергетические затраты при получении металлизированного сырья на последующем технологическом цикле.

Перемещаясь вместе со вращающимся подом 4, предварительно нагретое сырье поступает в разгрузочное устройство и дальше по транспортирующему тракту 16 в виде желоба или короба на под 5 нижерасположенной печи 2 для высокотемпературного нагрева и металлизации сырья 7 - реакционную камеру 17.

Особенностью реакционной камеры 17 является то, что рабочий нагрев сырья осуществляется с помощью воздействия волнами сверхвысокой частоты (СВЧ). В реакционной камере 17, благодаря футерованным перегородкам, достигается поэтапное повышение температуры сырья. Разная температура достигается за счет того, что внутри каждой температурной зоны, образованной перегородками, располагают волноводы энергии СВЧ 21, 22, которые связаны с генератором 23. Минимальное количество образованных футерованными перегородками температурных зон 18, 19 не менее двух. Этим обеспечивается этапность процесса и плавность нагрева.

Проведенные исследования показали, что высокое качество металлизируемого сырья может быть достигнуто, если пространство реакционной камеры разделено футерованными перегородками на четыре сектора, угол раскрытия которых представляет: в 1-м секторе 70-95°; в 2-м секторе - 80-100°; в 3-м секторе - 95-110°, а 4-м секторе составляет 50-70°.

При меньшем значении угла раскрытия в каждом секторе недостаточно температурное влияние на обрабатываемое сырье, а при большем - наблюдается необоснованная затрата энергии на реализацию процесса металлизации. Кроме того, поднимается этапность термического воздействия на металлизируемое сырье и поднимаются качественные показатели процесса.

Высокотемпературное влияние на сырье обеспечивает восстановление металла - металлизация до кондиционных показателей. Металлизация сопровождается образованием значительного количества тепла в отходящих газах, которые из-за значительной скорости протекания технологического процесса являются частично горючими.

Созданный в реакционной камере высокотемпературный газ используется для предварительного нагрева сырья в соответствующей зоне 9. Высокотемпературный газ подают по газоотводу 20 непосредственно в дутьевую камеру 14.

После окончания процесса металлизации металлосодержащее сырье поступает в разгрузочное устройство реакционной камеры 17 и по транспортирующему тракту 24 под действием сил гравитации поступает в охладитель для снижения температуры до уровня температуры окружающей среды.

Охладитель 3 снабжен теплоизолированным укрытием с двумя зонами 25, 26 охлаждения металлизированного сырья. Сначала металлизированное сырье поступает в высокотемпературную вакуум-камеру 25. В высокотемпературной камере 25 с помощью дутьевой камеры 27, из которой принудительно с помощью нагнетающих устройств 29 подается воздух, происходит предварительное охлаждение металлизированных окатышей или брикетов.

В процессе снижения температуры сырье поступает в низкотемпературную вакуум-камеру 26 для окончательного охлаждения. В этой камере 26, аналогично как и в высокотемпературной 25, с помощью дутьевой камеры через решетчатый под 6 принудительно компрессором 29 подается атмосферный воздух, который окончательно охлаждает металлизированное сырье.

Конструкция заявленного комплекса предусматривает возможность снижения до 25% энергетических затрат за счет предварительной подготовки исходного сырья с использованием утилизируемого тепла. Это обеспечивается за счет того, что по газоотводу 20 реакционной камеры 17 направляют образованные раскаленные газы в печь 1 для предварительного нагрева исходного сырья с помощью дутьевой камеры 14, расположенной над подом 4. Обеспечив предварительный нагрев 9 исходного сырья, горячие газы из вакуум-камеры 15 зоны предварительного нагрева направляют в дутьевую камеру 11 предварительной сушки окатышей или брикетов. Из этой камеры охлажденные газы после предварительной очистки удаляются в атмосферу.

Как было установлено, горячие газы, выходящие из реакционной камеры 17, имеют определенную степень горючести. Использование этого качества позволяет снизить токсичность газов при их выбросе в атмосферу и дополнительно получить до 15% тепла, которые используется при работе комплекса. Для этого сжигаемые газы по газоотводу направляют в устройство 35, где их дожигают, откуда дальше они поступают в печь 1 для сушки и предварительного подогрева исходного сырья и, в частности, в дутьевую камеру 14 зоны предварительного нагрева исходного сырья 9.

Кроме того, полная утилизация горячих газов осуществляется при работе охладителя 3. В работе охладителя 3 предусмотрено двухэтапное охлаждение исходного сырья, поэтому, соответственно, температура утилизируемых газов разная. Газы из высокотемпературной камеры 25 охладителя по прямоточному теплоизолированному коллектору 30 подают в дутьевую камеру 14 зоны предварительного нагрева сырья 9 в печи 1, а газы из низкотемпературной камеры 26 охладителя 3 направляют с помощью переточного коллектора 31 в дутьевую камеру 13 зоны окончательного сушки 8 сырья в сушильной печи 1.

Полученное кондиционное сырье располагается на складе 32.

Выполненные исследования и опытно-промышленные испытания показали, что заявленный комплекс представляет собой компактную высокопроизводительную конструкцию, которая обеспечивает реализацию технологии металлизации железосодержащего сырья для металлургической промышленности. Устройство позволяет минимизировать энергетические и материальные затраты на получение готового продукта. Последовательное по вертикали расположение технологических агрегатов позволяет упростить конструкцию за счет перемещения перерабатываемого сырья от одного технологического этапа к другому за счет использования сил гравитации.

Применение дифференцированного теплового воздействия на перерабатываемый продукт в сушильной печи и в реакционной камере позволяет получить планомерное протекание процесса металлизации.

1. Комплекс для термической металлизации железосодержащего сырья в виде окатышей или брикетов, содержащий последовательно расположенные технологические агрегаты, предназначенные для сушки, предварительного и высокотемпературного нагрева исходного сырья, его металлизации и последующего охлаждения, отличающийся тем, что он содержит последовательно расположенные по вертикали печь для сушки и предварительного нагрева сырья, печь для высокотемпературного нагрева и металлизации сырья и охладитель металлизированного сырья, при этом все три технологических агрегата выполнены карусельного типа и снабжены круговыми подами для поэтапного воздействия на перерабатываемое сырье, причем печь для сушки и предварительного нагрева сырья имеет три температурные зоны - предварительной и окончательной сушки и предварительного нагрева сырья, при этом зона предварительной сушки сырья снабжена в верхней части вакуум-камерой, а в нижней части - дутьевой камерой, зона окончательной сушки сырья снабжена в верхней части вакуум-камерой, а в нижней части - дутьевой камерой, а зона предварительного нагрева сырья снабжена в верхней части дутьевой камерой, а в нижней части - вакуум-камерой, при этом зона предварительного нагрева печи снабжена транспортирующим трактом, связанным с нижерасположенной печью для высокотемпературного нагрева и металлизации сырья в виде реакционной камеры, рабочее пространство которой разделено футерованными перегородками не менее чем на две температурно-технологические зоны, при этом каждая из температурно-технологических зон реакционной камеры имеет волноводы источников энергии сверхвысокой частоты (СВЧ), причем реакционная камера связана газоотводом с рабочим пространством дутьевой камеры температурной зоны предварительного нагрева сырья и имеет транспортирующий тракт, связанный с нижерасположенным охладителем металлизированного сырья, который имеет теплоизолированное укрытие с двумя зонами охлаждения металлизированного сырья, выполненными в виде высокотемпературной и низкотемпературной вакуум-камер, причем под упомянутыми вакуум-камерами расположен вращающийся под упомянутого охладителя, выполненный в виде решетки, к нижней части которой примыкают дутьевые камеры с регулируемой принудительной подачей атмосферного воздуха, причем высокотемпературная вакуум-камера охладителя соединена прямоточным теплоизолированным коллектором с дутьевой камерой над зоной предварительного нагрева сырья, а низкотемпературная камера охладителя соединена переточным коллектором с зоной окончательной сушки сырья.

2. Комплекс по п.1, отличающийся тем, что реакционная камера связана газоотводом с устройством для дожигания горючих газов, которое выполнено с возможностью подачи созданных высокотемпературных газов в рабочее пространство зоны предварительного нагрева сырья.

3. Комплекс по п.1, отличающийся тем, что пространство реакционной камеры разделено футерованными перегородками на секторы, угол раскрытия которых представляет в 1-м секторе 70-95°; во 2-м секторе 80-100°; в 3-м секторе 95-110°; в 4-м секторе 50-70°.