Способ термической обработки стальных фрикционных клиньев тележки грузового вагона и закалочное устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области термической обработки и может быть использовано для закалки низкоуглеродистой марганцовистой стали, в частности литых фрикционных клиньев тележки грузового вагона из стали 20ГЛ, и ее модификаций. Термическая обработка стального фрикционного клина тележки грузового вагона обеспечивается объемно-поверхностной закалкой при объемном нагреве клина до 900-910°С и охлаждении с помощью закалочного устройства потоком воды при расходе 320 м3/ч в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с на наклонную и вертикальную поверхности стенок клина с обеспечением твердости на поверхности вертикальной стенки 45-50 HRC и на поверхности наклонной стенки 35-40 HRC. Закалочное устройство обеспечивает соотношение количества подачи воды 6:1 на вертикальную и наклонные поверхности стенок клина с обеспечением заданных соотношений по твердости, что обеспечивает эксплуатационный ресурс свыше 500,0 тыс .км пробега. 2 н.п. ф-лы, 5 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области термической обработки и может быть использовано для закалки низкоуглеродистой марганцовистой стали, в частности литых фрикционных клиньев тележки грузового вагона из стали 20ГЛ и ее модификаций.

Стальные фрикционные клинья, изготовленные из марок сталей 20ГЛ, 20ФТЛ, 20ГТЛ, при стандартном варианте производства (улучшение) имеют твердость вертикальной и наклонной поверхностей 140-180 НВ. Поверхности с такой твердостью подвержены значительному износу при эксплуатации. Пробег таких клиньев в эксплуатации до изъятия по износу не превышает 210 тыс. км, что меньше требуемого эксплуатационного ресурса тележки.

Одним из направлений повышения износостойкости фрикционного клина может являться применение высоколегированных марок сталей с повышенной твердостью. Так применение стали 110Г1ЗЛ производства ОАО «НПК «Уралвагонзавод»» для клиньев при проведении полигонных испытаний на ЭК ВНИИЖТ показали, что увеличение ресурса клина достигается порядка 10-15% - аналог. Отсутствие достаточной величины ударных нагрузок на клинья из стали Гадфильда не позволили обеспечить механизм упрочнения стали за счет измельчения зерна аустенита, в свою очередь, это не позволило реализовать высокий уровень износостойкости.

Принятая на транспорте концепция ресурсосбережения не позволяет внедрять дорогостоящие легированные стали без получения высокой экономической эффективности.

Кроме этого себестоимость клиньев из стали 20ГЛ оптимальна для предприятий производителей литых деталей для вагоностроения, так как данная марка стали является основной при отливке боковых рам, надрессорных балок и корпусов автосцепки и остатки металла от крупногабаритного литья используются для отливки клиньев.

Техническим результатом изобретения является снижение износа вертикальной и наклонной поверхностей стенок фрикционного клина за счет обеспечения стабильной твердости и повышение его эксплуатационного ресурса свыше 500,0 тыс. км.

Для достижения технического результата заявлено изобретение на способ термической обработки стального фрикционного клина тележки грузового вагона, включающий объемно-поверхностную закалку с самоотпуском путем объемного нагрева фрикционного клина до 900-910°С и охлаждения вертикальной и наклонной поверхностей стенок клина потоком закалочной воды при расходе, приблизительно, 320 м3/час в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с и соотношением количества подачи воды 6:1, соответственно с обеспечением твердости на поверхности вертикальной стенки - 45-50 HRC, а на поверхности наклонной стенки - 35-40 HRC.

Для осуществления способа термической обработки стального фрикционного клина тележки грузового вагона и достижения технического результата заявлено закалочное устройство для термической обработки стального фрикционного клина тележки грузового вагона, содержащее основание, установленный на основании короб, прижимную раму для фиксации нагретого клина, закрепленную над коробом и выполненную с возможностью плавного открытия и закрытия короба, наклонно закрепленную в коробе опорную раму для охлаждения, выполненную в виде в виде направляющих, образующих проходное сечение для потока закалочной воды при его расходе приблизительно 320 м3/час в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с и соотношением количества подачи воды 6:1 на вертикальную и наклонную поверхности стенок клина, соответственно и, имеющих возможность установки на них нагретого клина его вертикальной поверхностью.

На фиг.1 изображено закалочное устройство для стальных клиньев при упрочнении вертикальной и наклонной поверхностей.

На фиг.2 изображен вид сверху закалочного устройства для стальных клиньев при упрочнении вертикальной и наклонной поверхностей.

Закалочное устройство содержит короб 1, раму опорную 2, имеющую проходные сечения для потока воды, раму прижимную 3 для фиксации клина при охлаждении потоком воды.

Короб 1 крепится к основанию при помощи фланца 7 и косынки 8. Рама прижимная 3 крепится к коробу 1 при помощи втулок 9.

Рама опорная 2 закреплена в коробе наклонно с помощью уголка 10.

Наклонное расположение опорной рамы в коробе и проходные сечения для потока воды обеспечивают реализацию интенсивного закалочного охлаждения клина со скоростью потока воды 2,0-5,0 м/с и соотношением количества воды 6:1 на вертикальную и наклонную поверхности, соответственно, с обеспечением поверхностной закалки.

Пример реализации способа

Клин из стали 20ГЛ нагревают объемно в газовой или электропечи под закалку до 900-910°С. Нагретый клин устанавливают в короб его вертикальной поверхностью на направляющие опорной рамы для охлаждения. Для обеспечения фиксации клина в закалочном устройстве служит прижимная рама 3, выполненная с возможностью плавного открытия и закрытия без заеданий. Указанная фиксация обеспечивает надежное закрепление клина в закалочном устройстве при подаче закалочной воды. Через проходное сечение, образованное направляющими, подают закалочную воду, расход которой составляет, приблизительно 320 м3/час. Охлаждение вертикальной и наклонной поверхностей клина ведут в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с и соотношением количества воды, подаваемой на вертикальную и наклонную поверхности, соответственно 6:1.

Регулируемая интенсивность закалочного охлаждения, обеспечивает получение твердости на вертикальной поверхности 45-50 HRC, наклонной поверхности 35-40 HRC (фиг.3): фиг.3а - распределение твердости по сечению клина из стали 20ГЛ после ОПЗ на вертикальной поверхности; фиг.3б - распределение твердости по сечению клина из стали 20ГЛ после ОПЗ на наклонной поверхности.

Указанные режимы обеспечивают поверхностную закалку с получением распределения твердости по сечению клина на вертикальной и наклонной поверхностях.

Применение метода объемно-поверхностной закалки позволяет за один технологический цикл нагрева и охлаждения осуществить поверхностную закалку на заданную глубину с получением максимальной твердости, уровень которой зависит главный образом от содержания углерода в стали, а так же добиться упрочнения глубинных слоев и сердцевины деталей на структуру тонкой феррито-цементитной смеси (сорбита или троостосорбита закалки). Такое сочетание обеспечивает высокий уровень механических свойств, в том числе и рост прочностных свойств (временное сопротивление разрыву) более чем на 50%, по сравнению с фрикционным клином после улучшения (см. табл.1).

| Таблица 1 | ||||

| Механические свойства фрикционных клиньев из стали 20ГЛ после улучшения и объемно-поверхностной закалки | ||||

| Материал, технология обработки | Временное сопротивление, σВ, МПа | Условный предел текучести, σ0,2, МПа | Относительное удлинение, δ, % | Относительное сужение, Ψ, % |

| Сталь 20ГЛ, улучшение | 515 | 365 | 23,0 | 35,0 |

| Сталь 20ГЛ, ОПЗ | 850 | 657 | 14,2 | 26,2 |

В табл.1 приведены средние значения по результатам испытания 6 образцов.

Учитывая схему вырезки цилиндрических образцов, следует иметь ввиду, что данный вид испытаний оценивает усредненные значения, так как в образец при изготовлении частично попадает упрочненный слой и вязкая сердцевина. Это положение распространяется на образцы, изготовленные из клиньев из стали 20ГЛ после объемно-поверхностной закалки.

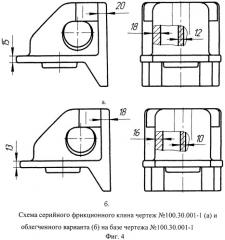

Исходя из повышенных значений механических свойств стального фрикционного клина была рассмотрена возможность снижения его металлоемкости на 10% (фиг.4: фиг.4а - схема серийного фрикционного клина черт. №100.30.001-1; фиг.4б - схема облегченного варианта фрикционного клина №100.30.001-1). Данная цель достигалась путем утонения следующих элементов серийного фрикционного клина:

- боковых стенок - с 18 до 16 мм;

- внутреннего ребра- с 12 до 10 мм;

- опорной поверхности под пружины - с 15 до 13 мм;

- задней вертикальной поверхности - с 20 до 18 мм.

Для оценки данной возможности были разработаны объемные конечно-элементные модели серийного и облегченного варианта фрикционного клина, реализованные в программном пакете ANSYS Workbench 11, что позволило выполнить уточненный анализ напряженно-деформированного состояния вариантов конструкции (фиг.5: фиг.5а - эквивалентные напряжения в серийном фрикционном клине чертеж №100.30.001-1; фиг.5б - эквивалентные напряжения в облегченном фрикционном клине на базе чертежа №100.30.001-1). Расчеты производились исходя из «Норм....» [2], расчетные эквивалентные напряжения по Мизесу сведены в таблице 2.

| Таблица 2 | ||||

| Сравнение максимальных значений эквивалентных напряжений в различных зонах облегченного варианта фрикционного клина упрочненного объемно-поверхностной закалкой и клина базового варианта | ||||

| Фрикционный клин | Наклонная поверхность | Задняя вертикальная поверхность | Технологические окна | Площадка опирания пружин |

| Базовый вариант | Максимальные эквивалентные напряжения, МПа | |||

| 98,1 | 12,6 | 35,3 | 28,2 | |

| Облегченный вариант на базе | 118,6 | 13,9 | 41,1 | 31,8 |

| Процентное соотношение максимальных значений эквивалентных напряжений облегченного варианта клина к базовому (%) | ||||

| 21 | 10 | 16 | 13 |

В результате проведенной оценки был установлен рост максимальных эквивалентных напряжений облегченного варианта фрикционного клина в сравнении с серийным на 21%, что не значительно превышает допустимые. Однако, как упоминалось выше, применение метода упрочнения объемно-поверхностной закалкой приводит к росту прочностных свойств не менее чем на 50%, из чего можно сделать вывод, что снижение металлоемкости будет являться приемлемым.

Таким образом, стальные фрикционные клинья при стандартном варианте производства имеют незначительный межремонтный пробег и не отвечают по показателям эксплуатационного ресурса современным требованиям.

Направление по использованию и повышению процентного содержания дорогостоящих легирующих элементов в стали при производстве фрикционных клиньев является нецелесообразным в виду сложившейся тенденции энерго- и ресурсосбережения на железнодорожном транспорте.

Применение технологии упрочнения методом объемно-поверхностной закалки позволяет обеспечить более высокую и стабильную твердость вертикальной и наклонной поверхности фрикционных клиньев, тем самым, увеличив межремонтный пробег клиньев до ресурса свыше 500,0 тыс. км пробега.

Применение технологии объемно-поверхностной закалки фрикционного клина позволит повысить уровень механических свойств по сравнению с клином в исходном состоянии. На основании данного эффекта появляется возможность снижения массы фрикционного клина при изготовлении.

Список источников

1. Попов А.А., Попова А.Е. Справочник термиста. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. М. - С.: Машиностроение. 1961. С.101-102.

2. Нормы для расчета и проектирования вагонов железных дорог МГТС колеи 1520 мм (несамоходных). М.: ГосНИИВ-ВНИИЖТ, 1996.

1. Способ термической обработки стального фрикционного клина тележки грузового вагона, включающий объемно-поверхностную закалку с самоотпуском путем объемного нагрева фрикционного клина до 900-910°С и охлаждения вертикальной и наклонной поверхностей стенок клина потоком закалочной воды при расходе, приблизительно, 320 м3/ч в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с и соотношением количества подачи воды 6:1 соответственно с обеспечением твердости на поверхности вертикальной стенки - 45-50 HRC, а на поверхности наклонной стенки - 35-40 HRC.

2. Закалочное устройство для термической обработки стального фрикционного клина тележки грузового вагона, содержащее основание, установленный на основании короб, прижимную раму для фиксации нагретого клина, закрепленную над коробом и выполненную с возможностью плавного открытия и закрытия короба, наклонно закрепленную в коробе опорную раму для охлаждения, выполненную в виде направляющих, образующих проходное сечение для потока закалочной воды при его расходе приблизительно 320 м3/ч в течение 15-30 с со скоростью потока воды 2,0-5,0 м/с и соотношением количества подачи воды 6:1 на вертикальную и наклонную поверхности стенок клина соответственно и имеющих возможность установки на них нагретого клина его вертикальной поверхностью.