Линия извлечения благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии

Иллюстрации

Показать всеИзобретение относится к гидрометаллургии благородных металлов, в частности к извлечению благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии. Линия извлечения благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии включает установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбции металлов из растворов и/или пульп, установку вторичного концентрирования металлов, установку десорбции металлов и установку электролитического выделения металлов. При этом дополнительно линия содержит установку вторичного концентрирования металлов, размещенную перед установкой десорбции металлов. Причем установка вторичного концентрирования металлов трубопроводом транспортировки богатого элюата соединена с выходом по элюату установки десорбции металлов, а системой подачи угля соединена со входом по углю установки десорбции металлов. Установка десорбции металлов через установку электролитического выделения металлов соединена с установкой вторичного концентрирования металлов трубопроводом транспортировки бедных элюатов, а трубопроводом транспортировки отработанного угля соединена с установкой сорбции металлов из растворов и/или пульп. Технический результат заключается в повышении производительности линии при одновременном снижении энергозатрат. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к гидрометаллургии благородных металлов, в частности к извлечению благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии. Линия может быть использована на обогатительных фабриках предприятий цветной металлургии.

Заявляемое изобретение относится к приоритетному направлению развития науки и технологии «Нанотехнологии и наноматериалы». [Алфавитно-предметный указатель к международной патентной классификации по приоритетным направлениям развития науки и технологии/ Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. -: ПАТЕНТ, 2008. - с.18], так как позволяет получить тонкодисперсное золото, которое при дальнейшей переработке может служить исходным продуктом для получения наноматериалов.

Известна линия извлечения благородных металлов которая реализует способ извлечения благородных металлов (RU 2222620 С2 МПК 7 С22В 11/00, С22В 3/24, опубликовано: 27.01.2004), по которому благородные металлы подвергают сорбции на уголь, уголь подвергают элюированию в автоклаве при температуре 430 К (160°С) раствором, содержащим 4 г/л гидроксида натрия. В данном способе раствор после десорбции разделяют на богатую и бедную части, бедную часть направляют вновь на десорбцию, а богатую часть без охлаждения направляют на электролиз. Продолжительность процесса составляет 1 час. Остаточное содержание золота в угле - 0,1 г/кг. Таким образом, извлечение золота составило 98%.

Признаком аналога, совпадающим с существенными признаками заявляемой линии является то, что технологическая линия, реализующая способ по патенту №2222620 содержит так же узлы сорбции благородных металлов, десорбции и электролиза, а так же разделение элюата на две части.

К недостаткам известной линии относятся:

Низкая ее производительность и высокие энергетические затраты, обусловленные;

- низкой концентрацией благородных металлов в элюатах, направляемых на электролиз;

- высокие капитальные и энергетические затраты на электролитическое выделение металлов из элюатов, обусловленные отсутствием возможности повышения концентрации благородных металлов в элюатах, направляемых на электролиз.

- высокие энергетические затраты в конечном итоге обусловлены низким выходом по току, в связи с низкой концентрацией благородных металлов в элюатах.

За прототип принята линия извлечения благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии (Патент RU 2041272 С1 МПК 6 С22В 3/24, С22В 11/00, опубликовано: 09.08.1995), включающая установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбции металлов из растворов и/или пульп, установку десорбции металлов, установку регенерации угля и установку электролитического выделения металлов, снабженная установкой вторичного концентрирования металлов, размещенной перед установкой электролитического выделения металлов, причем установка вторичного концентрирования металлов трубопроводом транспортировки обезметаленного элюата соединена с установкой сорбции металлов из растворов и/или пульп, а трубопроводом транспортировки угля соединена в замкнутый контур с установкой десорбции металлов, последняя через установки регенерации угля и электролитического выделения металлов соединена с установкой сорбции и вторичного концентрирования металлов трубопроводами транспортировки угля и элюатов соответственно.

Признаком прототипа, совпадающим с существенными признаками заявляемой линии является то, что линия по патенту №2041272 содержит так же установку сорбции металлов из растворов и/или пульп, установку вторичного концентрирования металлов, установку десорбции металлов и установку электролитического выделения металлов.

Недостатками данной линии является то, что на узел вторичного концентрирования, находящийся перед установкой электролитического осаждения, отправляют отработанные угли после десорбции, бедные элюаты и обеззолоченые растворы после электролиза, тем самым, выполняя всего лишь функцию уменьшения остаточного содержания благородных металлов в хвостах, что является причиной малой эффективности линии по патенту RU. № 2041272.

Также к недостаткам линии по прототипу относится низкая степень концентрирования металлов в товарных элюатах, что приводит к энергетическим потерям при электролитическом выделении металлов, связанным, с низким выходом по току в электролизных ваннах. В связи с низкой концентрацией благородных металлов в товарных элюатах в обороте находится большой объем растворов, что так же снижает производительность линии по прототипу.

Задачей изобретения является создание высокоэффективной линии извлечения благородных металлов из растворов и/или пульп по угольно сорбционной-технологии с низкими энергозатратами при ее функционировании.

Технический результат заявляемого изобретения заключается в повышении производительности линии при одновременном снижении энергозатрат путем повышения концентрации благородных металлов в элюатах и сокращения их объемов, направляемых на электролиз, за счет дополнительного донасыщения сорбента в цикле вторичного концентрирования ценными компонентами из частично возвращаемого богатого элюата, а так же путем повышения эффективности электролитического выделения металлов за счет повышения выхода по току

Технический результат достигается тем, что в линии извлечения благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии, включающей установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбции металлов из растворов и/или пульп, установку вторичного концентрирования металлов, установку десорбции металлов и установку электролитического выделения металлов, систему подачи угля в виде трубопровода подачи угля, трубопроводатранспортировки угля, трубопровода транспортировки отработанного угля, трубопроводы богатого и бедного элюата, установку десорбции металлов для получения богатого элюата и установку электролитического выделения металлов с получением бедного элюата, согласно изобретению, установка вторичного концентрирования металлов, размещена перед установкой десорбции металлов, причем установка вторичного концентрирования металлов трубопроводом транспортировки богатого элюата соединена с выходом по элюату установки десорбции металлов, а системой подачи угля соединена с входом по углю установки десорбции металлов, при этом установка десорбции металлов через установку электролитического выделения металлов соединена с установкой вторичного концентрирования металлов трубопроводом транспортировки, бедных элюатов, а трубопроводом транспортировки отработанного угля соединена с установкой сорбции металлов из растворов и/или пульп.

Технический результат достигается и тем, что установка вторичного концентрирования металлов, выполнена в виде бункера - дозатора, емкости-накопителя бедного элюата и двух сорбционных колонн, причем выход установки десорбции металлов по богатому элюату соединен с входом бункера - дозатора трубопроводом транспортировки богатого элюата, выход бункера дозатора по бедному элюату соединен с входом емкости-накопителя бедного элюата трубопроводом бедного элюата, вход емкости-накопителя бедного элюата трубопроводом транспортировкибедного элюата соединен с выходом установки электролитического выделения металлов, выход первой сорбционной колонны по бедному элюату соединен трубопроводом транспортировки бедного элюата с установкой сорбции металлов из растворов и/или пульп, а выход емкости-накопителя бедного элюата трубопроводом транспортировки бедного элюата соединен с входом второй сорбционной колонны по элюату, выход второй сорбционной колонны по бедному элюату трубопроводом транспортировки бедного элюата соединен с входом первой сорбционной колонны по элюату, установка сорбции металлов из растворов и/или пульп трубопроводом подачи угля соединена с входом первой сорбционной колонны по углю, выход первой сорбционной колонны по углю соединен трубопроводом транспортировки угля с входом второй сорбционной колонны по углю, выход второй сорбционной колонны по углю соединен трубопроводом транспортировки угля с входом бункера дозатора по углю, выход бункера дозатора по углю соединен трубопроводом подачи угля с входом по углю установки десорбции металлов.

Технический результат достигается также тем, что установка вторичного концентрирования металлов выполнена в виде бункера дозатора, емкости-накопителя бедного элюата и одной или двух соединенных последовательно сорбционных колонн.

Технический результат достигается и тем, что установка вторичного концентрирования выполнена в виде бункера дозатора, емкости-накопителя бедного элюата и двух или более соединенных параллельно сорбционных колонн.

Технический результат достигается тем, что установка десорбции металлов, выполнена, например, в виде связанных между собой трубопроводами, по крайней мере, одного нагревательного устройства (электродного котла), одного противоточного аппарата непрерывной десорбции, теплообменного устройства и бункера отработанного угля.

Технический результат достигается тем, что в качестве противоточного аппарата непрерывной десорбции использован аппарат для обработки зернистого материала жидкостью.

Размещение установки вторичного концентрирования металлов перед установкой десорбции металлов позволяет достигать более полного насыщения сорбента частично возвращаемыми элюатами, что обеспечивает получение товарных элюатов с высокой концентрацией благородных металлов.

Использование десорбера непрерывного действия позволяет вести процесс в непрерывном режиме, что делает возможным не выводить из технологического процесса на длительное время большое количество сорбента и получать элюаты с более высоким содержанием металлов, чем в прототипе, таким образом сокращаются объемы товарного элюата и повышается эффективность электролиза.

В предпочтительном варианте выполнения изобретения установка десорбции металлов с угля, насыщенного в цикле вторичного концентрирования металлов, может быть выполнена, например, в виде связанных между собой трубопроводами, по крайней мере, одного нагревательного устройства (электродный котел) и одного противоточного аппарата непрерывной десорбции и теплообменного устройства.

Причем установка вторичного концентрирования металлов может быть выполнена, по крайней мере, в виде одной или нескольких сорбционных колонн, связанных между собой последовательно или параллельно системой трубопроводов противоточного транспортирования контактирующих фаз, а так же емкости для накопления обеззолоченных элюатов. Это позволяет провести донасыщение угля ценными компонентами.

Кроме того, установка электролитического выделения металлов представляет собой, по крайней мере, один электролизер и емкость товарного элюата, соединенные между собой трубопроводом.

Отличия от прототипа доказывают новизну заявляемого изобретения.

Неизвестно из уровня техники размещение установки вторичного концентрирования металлов перед установкой десорбции металлов в линиях извлечения благородных металлов, а также обусловленная таким размещением система трубопроводов. Неизвестность отличительных признаков заявляемого решения и неизвестность их влияния на заявляемый технический результат подтверждает его соответствие заявляемого объекта условию патентоспособности «изобретательский уровень».

Изобретение поясняется чертежами, где

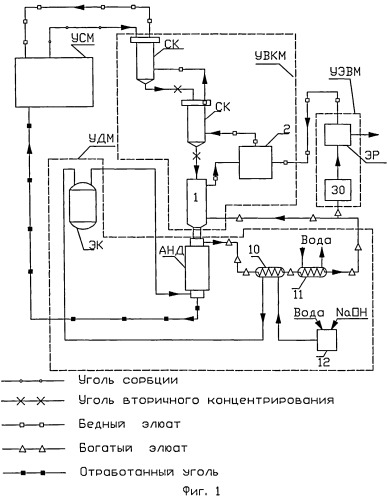

на фиг.1 представлен общий вид заявляемой линии;

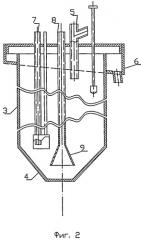

на фиг.2 представлен общий вид сорбционной колонны, являющейся составной частью установки вторичного концентрирования металлов;

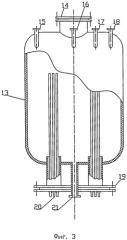

на фиг.3 представлен общий вид нагревательного устройства (электродного котла), являющегося составной частью установки десорбции металлов;

на фиг.4 представлен общий вид противоточного аппарата непрерывной десорбции, являющегося составной частью установки десорбции металлов;

на фиг.5 представлен общий вид электролизера, являющегося составной частью установки электролитического выделения металлов

на фиг.6 разрез А-А электролизера.

Узлы и элементы заявляемой линии, представленные на чертежах, обозначены следующими буквенными и цифровыми обозначениями:

УСМ - установка сорбции металлов из растворов и/или пульп;

УВКМ - установка вторичного концентрирования металлов;

УДМ - установка десорбции металлов;

УЭВМ - установка электролитического выделения металлов;

АНД - противоточный аппарат непрерывной десорбции;

СК - сорбционная колонна;

ЭК - электродный котел;

ЭР - электролизер;

1 - бункер дозатор;

2 - емкость накопления бедных элюатов.

Сорбционная колонна СК(фиг.2) состоит из:

3 - цилиндрический корпус;

4 - коническое днище корпус;

5 - патрубок загрузки угля корпус;

6 - сливной желоб;

7 - аэролифтное устройство выгрузки угля;

8 - патрубок подачи раствора;

9 - конический распределитель.

10 - теплообменное устройство.

11 - холодильник.

12 - емкостью приготовления элюента.

Электродный котел ЭК (фиг 3) состоит из:

13 - сварной резервуар;

14 - люк обслуживания;

15 - патрубок ввода;

16 - патрубок вывода;

17 - патрубок выпуска пара;

18 - предохранительный клапан;

19 - фланцевый разъем;

20 - электронагреватели;

21 - патрубок слива раствора.

Противоточный аппарат непрерывной десорбции АНД (фиг.4) состоит из:

22 - герметичный корпус;

23 - емкость загрузки угля;

24 - емкость выгрузки угля;

25 - патрубок ввода раствора;

26 - патрубок вывода раствора;

27 - приемник угля;

28 - накопитель угля;

29 - запорная арматура.

30 - емкость товарногоэлюата.

Электролизер ЭР (фиг.5) состоит из

31 - анодные пластины;

32 - катодных пластин;

33 - стяжки в форме гребней;

34 - пазы;

35 - съемные электродные камеры;

36 - циркуляционные камеры;

37 - корпус;

38 - переточный канал;

39 - шины;

40 - нижняя часть циркуляционной камеры, выполненная в виде бункера;

41 - отрицательный потенциал;

42 - запорное устройство.

Заявляемая линия извлечения благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии, включает установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбции металлов из растворов и/или пульп УСМ, установку вторичного концентрирования металлов УВКМ, установку десорбции металлов УДМ и установку электролитического выделения металлов УЭВМ. При этом, установка вторичного концентрирования металлов УВКМ, размещена перед установкой десорбции металлов УДМ. Причем установка вторичного концентрирования металлов УВКМ трубопроводом транспортировки богатого элюата соединена с выходом по элюату установки десорбции металлов УДМ, а через бункер-дозатор 1 (систему подачи угля) соединена с входом по углю установки десорбции металлов УДМ, при этом установка десорбции металлов УДМ через установку электролитического выделения металлов УЭВМ соединена с установкой вторичного концентрирования металлов УВКМ трубопроводом транспортировки бедных элюатов, а трубопроводом транспортировки отработанного угля связана с установкой сорбции металлов УСМ из растворов и/или пульп.

Линия извлечения благородных металлов из цианистых растворов и/или пульп с использованием угольно-сорбционного процесса работает по схеме:

- сорбция благородных металлов из растворов и/или пульп на активированный уголь;

- вторичное концентрирование ценных компонентов из элюата при использовании полного объема угля после первичной сорбции;

- высокотемпературная щелочная десорбция благородных металлов с активных с углей;

- электролиз элюатов с получением катодного осадка.

Установка вторичного концентрирования металлов УВКМ содержит две сорбционные колоны СК, бункер-дозатор 1 и емкости накопления бедных элюатов 2. Бункер-дозатор 1 предназначен для донасыщения углей из богатых товарных элюатов, используя частично возвращаемые растворы десорбции. Сорбционные колонны СК предназначены для сорбции благородных металлов на активный уголь из обеззолоченных элюатов, прошедших через бункер-дозатор 1 вторичного концентрирования. Сорбционные колонны СК и бункер-дозатор 1 установлены каскадом с перепадом по высоте и связаны между собой трубопроводами противоточной транспортировки угля и элюатов. В бункере-дозаторе 1 в режиме противоточного транспортирования контактирующих фаз происходит начальный этап вторичного концентрирования. Бункер-дозатор 1 также является загрузочной емкостью для аппарата непрерывной десорбции АНД. Установка вторичного концентрирования металлов УВКМ может быть выполнена в виде двух сорбционных колонн СК, соединенных параллельно, при этом одна из сорбционных колонн находится в работе, а вторая подготавливается для работы. Переключение сорбционных колонн СК осуществляется по мере насыщения угля в одной из колонн.

Установка вторичного концентрирования металлов УВКМ может содержать одну и более последовательно соединенных колонн СК каскада колонн для вторичного концентрирования золота и серебра, соответственно.

Сорбционная колонна СК для осаждения золота и серебра из цианистых растворов на активированный уголь представляет собой цилиндрический корпус 3 (фиг.2) с коническим днищем 4, патрубком загрузки угля 5, сливным желобом 6 в верхней части, с установленными в центральной части аэролифтным устройством выгрузки угля 7 и патрубком подачи раствора 8, и расположенным в коническом днище коническим распределителем 9.

Установка вторичного концентрирования металла УВКМ трубопроводами транспортировки угля вторичного концентрирования соединена с установкой десорбции металлов УДМ и трубопроводом транспортировки угля сорбции с установкой сорбции металлов из растворов и/или пульп УСМ; трубопроводами транспортировки богатого элюата с установкой десорбции металлов УДМ и трубопроводами транспортировки бедного элюата - с установкой электролитического выделения металлов УЭВМ, а так же с установкой сорбции металлов из растворов и/или пульп УСМ, а через бункер-дозатор 1 (систему подачи угля) соединена с входом по углю установки десорбции металлов УДМ.

Установка десорбции металлов УДМ включает соединенные между собой трубопроводами с запорными устройствами, по крайней мере, один электродный котел ЭК в комплекте с аппаратом непрерывной десорбции АНД, теплообменным устройством 10, холодильником 11, емкостью приготовления элюента 12.

Электродный котел ЭК (фиг.3) представляет собой сварной резервуар 13, работающий под давлением и предназначенный для нагрева раствора гидроксида натрия - элюента до рабочей температуры 165-175°С.

Электродный котел ЭК (фиг.3) в верхней части сварного резервуара 13 снабжен люком обслуживания 14, патрубками ввода и вывода среды (элюента) 15 и 16, патрубком выпуска пара 17, предохранительным клапаном 18, в нижней части - фланцевым разъемом 19 для установки электронагревателей 20 и патрубком слива среды 21.

Противоточный аппарат непрерывной десорбции АНД (фиг.4) выполнен в виде герметичного корпуса 22 с емкостями загрузки угля 23 и выгрузки угля 24, патрубками ввода 25 и вывода раствора 26, с бункером-дозатором 1 загрузки угля, приемником угля 27, накопителем угля 28 и запорной арматурой 29.

Теплообменное устройство 10 установки десорбции металлов УДМ представляет собой противоточный теплообменник для нагрева элюента и охлаждения элюата, выполненный, например, в виде смонтированных попарно коаксиально установленных труб, соединенных между собой последовательно с возможностью противоточного движения потоков.

Холодильник 11 установки десорбции металлов УДМ представляет собой противоточный теплообменник для охлаждения элюата, выполненный, например, в виде смонтированных попарно коаксиально установленных труб, соединенных между собой последовательно с возможностью противоточного движения потоков.

Установка десорбции металлов УДМ через накопитель угля 28 аппарата непрерывной десорбции АНД соединена трубопроводами транспортировки отработанного угля с установкой сорбции металлов из растворов и/или пульп УСМ. Через холодильник 11 трубопроводами транспортировки богатых элюатов установка десорбции металлов УДМ соединена с установкой электролитического выделения металлов УЭВМ, а так же с установкой вторичного концентрирования металлов УВКМ.

Установка электролитического выделения металлов УЭВМ выполнена в виде, по крайней мере, одного электролизера ЭР (фиг.5) и емкости товарного элюата 30, связанных между собой трубопроводом.

Электролизер ЭР (фиг.5) может быть выполнен в виде блоков анодных 31 и катодных пластин 32, собранных в стяжках 33 в форме гребней, размещенных в пазах 34 съемных электродных камер 35, установленных в циркуляционных камерах 36 корпуса 37 из неэлектропроводного материала с зазором в виде переточного канала 38, соединяющего верхнюю часть предыдущей электродной камеры 35 с нижней частью последующей циркуляционной камеры 36.

Причем анодные пластины 31, расположенные в предыдущих по ходу раствора электродных камерах 35, соединены шинами 39 со стяжками 33 катодных пластин 32, размещенных в последующих камерах.

Транспортные трубопроводы линии для транспортировки угля, пульпы, растворов содержат аэролифты, насосы и запорные устройства с электроприводом управления.

Линия работает следующим образом.

В сорбционные колонны СК установки вторичного концентрирования металлов УВКМ поступает уголь с установки сорбции металлов из растворов и/или пульп УСМ, отмытый от илов и щепы, содержащий порядка 1÷5 мг/г золота для дополнительного извлечения ценных компонентов из бедных растворов электролиза. Уголь прошедший до насыщение в сорбционных колоннах СК поступает в бункер-дозатор 1, который так же является колонной донасыщения угля и одновременно загрузочной емкостью аппарата непрерывной десорбции АНД. В результате уголь насыщается по золоту до максимальной своей емкости в 20-30 мг/г за счет сорбции из богатых элюатов десорбции, т.е. осуществления операции рецикла. Десорбция металлов с угля осуществляется раствором гидроксида натрия.

Щелочной элюент из емкости 12 подается через теплообменный аппарат 10 в электродный котел ЭК. В электродном котле ЭК элюент нагревается до 175°C и под давлением 1 МПа подается в противоточный аппарат непрерывной десорбции АНД.

Насыщенный золотом активированный уголь загружается через верхнюю загрузочную емкость 23 аппарата непрерывной десорбции АНД.

В патрубок 25, находящийся в нижней части подается десорбирующий раствор, который под давлением проходит через слой угля в аппарате и элюируя с него металлы осуществляет десорбцию. Богатый товарный элюат с концентрацией золота 1200-1400 мг/л из аппарата непрерывной десорбции АНД через верхний патрубок 26 поступает по трубопроводу через теплообменный аппарат 10, где отдает тепло элюенту, подаваемому в электродный котел ЭК, а в холодильнике 11 охлаждается до температуры 30-50°C. После холодильника 11, часть потока элюата подается на установку вторичного концентрирования металлов УВКМ в бункер-дозатор 1. Уголь в бункере-дозаторе 1 дополнительно сорбирует благородные металлы из элюата. Раствор с низким содержанием благородных металлов из перелива бункера дозатора 1 поступает в емкость накопления бедных элюатов 2, откуда в дальнейшем поступает в сорбционные колонны СК установки вторичного концентрирования металлов УВКМ для дальнейшей сорбции благородных металлов. Бедный раствор после сорбционных колонн СК поступает на установку сорбции металлов из растворов и/или пульп УСМ.

Десорбированный уголь с остаточной емкостью золота менее 0.15 мг/г, через механизм разгрузки аппарата АНД (включающий емкость выгрузки угля 24, приемник угля 27, запорную арматуру 29), непрерывно выгружается в накопительный бункер 28 и далее по трубопроводу транспортировки отработанного угля возвращается на установку сорбции металлов из растворов и/или пульп УСМ.

Часть богатых элюатов после холодильного аппарата 11 поступает в емкость товарных элюатов 30 установки электролитического выделения металлов УЭВМ. Богатый элюат из емкости товарных элюатов 30 поступает в электролизер ЭР через приемный патрубок корпуса 37, опускается в нижнюю часть первой циркуляционной камеры 36, проходит снизу вверх через первую электродную камеру 35 по зазорам между анодными 31 и катодными 32 пластинами и по переточному каналу 38 опускается сверху вниз в нижнюю часть второй циркуляционной камеры.

Далее электролизный раствор проходит снизу вверх между анодными 31 и катодными 32 пластинами второй электродной камеры и т.д. последовательно через все последующие циркуляционные и электродные камеры и затем выходит через патрубок на противоположной торцевой стенке корпуса. Металлы осаждаются на катодных пластинах и в виде порошка осыпаются в нижнюю часть циркуляционной камеры, выполненную в виде бункера 40. К осадку, накапливающемуся в бункере для предотвращения растворения подведен отрицательный потенциал 41. Осадок металлов по мере накопления выводится из циркуляционных камер с небольшим количеством раствора через запорное устройство 42 без прекращения подачи раствора и отключения энергии. Катодные осадки после сушки направляются на плавку в слиток.

Бедный элюат (раствор электролиза) из электролизера ЭР по трубопроводу транспортировки бедных элюатовэлюатов поступает в емкость накопления бедных элюатов 2 установки вторичного концентрирования металлов УВКМ, откуда в дальнейшем поступает сорбционные колонны СК установки вторичного концентрирования металлов УВКМ для дальнейшей сорбции металлов.

Электролитическое выделение металлов ведется на "истощение" электролита (элюата) до достижения остаточной концентрации золота менее 15÷20 мг/л.

Необходимая степень обезметалливания достигается регулированием скорости пропускания раствора и поддержания оптимальной катодной плотности тока.

Таким образом, предлагаемая линия при промышленном использовании обеспечивает возможность повышения концентрации благородных металлов в элюатах, сокращение объемов товарных элюатов направляемых на электролиз, тем самым, обеспечив повышение эффективности операции электролитического выделения металлов, за счет увеличения выхода по току, сокращения удельного расхода электроэнергии на электролиз и увеличение производительности передела в целом.

1. Линия извлечения благородных металлов из цианистых растворов и/или пульп по угольно-сорбционной технологии, включающая установленные по ходу технологического процесса и связанные между собой транспортными трубопроводами установку сорбции металлов из растворов и/или пульп, установку вторичного концентрирования металлов, систему подачи угля в виде трубопровода подачи угля, трубопровода транспортировки угля, трубопровода транспортировки отработанного угля, трубопроводы богатого и бедного элюатов, установку десорбции металлов для получения богатого элюата и установку электролитического выделения металлов с получением бедного элюата, отличающаяся тем, что установка вторичного концентрирования металлов размещена перед установкой десорбции металлов, причем установка вторичного концентрирования металлов трубопроводом транспортировки богатого элюата соединена с выходом по элюату установки десорбции металлов, а системой подачи угля соединена со входом по углю установки десорбции металлов, при этом установка десорбции металлов через установку электролитического выделения металлов соединена с установкой вторичного концентрирования металлов трубопроводом транспортировки бедных элюатов, а трубопроводом транспортировки отработанного угля соединена с установкой сорбции металлов из растворов и/или пульп.

2. Линия по п.1, отличающаяся тем, что установка вторичного концентрирования металлов выполнена в виде бункера-дозатора, емкости-накопителя бедного элюата и двух сорбционных колонн, причем выход установки десорбции металлов по богатому элюату соединен с входом бункера-дозатора трубопроводом транспортировки богатого элюата, выход бункера дозатора по бедному элюату соединен с входом емкости-накопителя бедного элюата трубопроводом бедного элюата, вход емкости-накопителя бедного элюата трубопроводом транспортировки бедного элюата соединен с выходом установки электролитического выделения металлов, выход первой сорбционной колонны по бедному элюату соединен трубопроводом транспортировки бедного элюата с установкой сорбции металлов из растворов и/или пульп, а выход емкости-накопителя бедного элюата трубопроводом транспортировки бедного элюата соединен с входом второй сорбционной колонны по элюату, выход второй сорбционной колонны по бедному элюату трубопроводом транспортировки бедного элюата соединен с входом первой сорбционной колонны по элюату, установка сорбции металлов из растворов и/или пульп трубопроводом подачи угля соединена с входом первой сорбционной колонны по углю, выход первой сорбционной колонны по углю соединен трубопроводом транспортировки угля с входом второй сорбционной колонны по углю, выход второй сорбционной колонны по углю соединен трубопроводом транспортировки угля с входом бункера дозатора по углю, выход бункера дозатора по углю соединен трубопроводом подачи угля с входом по углю установки десорбции металлов.

3. Линия по п.1 или 2, отличающаяся тем, что установка вторичного концентрирования металлов выполнена в виде бункера дозатора, емкости-накопителя бедного элюата и двух соединенных последовательно сорбционных колонн.

4. Линия по п.1 или 2, отличающаяся тем, что установка вторичного концентрирования выполнена в виде бункера дозатора, емкости-накопителя бедного элюата и двух соединенных параллельно сорбционных колонн.

5. Линия по п.1, отличающаяся тем, что установка десорбции металлов выполнена в виде связанных между собой трубопроводами, по крайней мере, одного электродного котла, одного противоточного аппарата непрерывной десорбции, теплообменного устройства и бункера отработанного угля.

6. Линия по п.5, отличающаяся тем, что в качестве противоточного аппарата непрерывной десорбции использован аппарат для непрерывной обработки зернистого материала жидкостью.