Двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания. Двигатель внутреннего сгорания имеет корпус, рабочий орган, по меньшей мере одну рабочую камеру, образованную поверхностями корпуса и рабочего органа, камеру сгорания, которая является частью рабочей камеры, впускной и выпускной каналы и подвижную втулку. Рабочая камера выполнена с возможностью сообщения с выпускным каналом посредством подвижной втулки. Рабочая камера выполнена с возможностью ее изоляции (герметизации) от выпускного канала посредством контакта торцевой поверхности подвижной втулки с ответной поверхностью корпуса. Торцевая поверхность подвижной втулки и ответная поверхность корпуса выполнены плоскими. Внутренняя поверхность подвижной втулки является частью поверхности камеры сгорания. Ответная поверхность корпуса выполнена в виде седла клапана. Участок внутренней поверхности подвижной втулки, непосредственно примыкающий к ее торцевой поверхности, имеет меньший по величине диаметр, чем диаметр внутренний поверхности остальной части подвижной втулки. Седло клапана дополнительно выполняет функцию теплоизолированной вставки камеры сгорания. Технический результат заключается в повышении надежности герметизации рабочей камеры от выпускного канала. 2 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение имеет отношение к двигателям внутреннего сгорания (ДВС) и касается, в частности, механизмов газораспределения ДВС.

Уровень техники

В настоящее время самым распространенным механизмом газораспределения ДВС является механический механизм газораспределения, состоящий из впускных и выпускных тарельчатых клапанов, распредвалов с приводом их от коленчатого вала двигателя посредством механической передачи (зубчатой, цепной и др.).

Для удовлетворения все время ужесточающихся экономических и экологических требований производители ДВС вынуждены использовать в них механизмы газораспределения с регулированием фаз газообмена.

Однако вышеуказанные механические механизмы газораспределения не позволяют это делать без чрезмерного усложнения их конструкции.

В наибольшей степени этому требованию удовлетворяет электрогидравлический привод клапанов (ЭГПК).

Из технической литературы, в том числе из патентной, известно много технический решений ЭГПК.

В частности, из А.С. СССР №861668, МПК7 F01L 9/04, опубл. 07.09.81 [1], известно электрогидравлическое устройство для управления газораспределительными органами ДВС.

Известен ЭГПК (Патент США №6745731, МПК7 F01L 9/02, опубл. 08.06.2004 [2]), в котором в качестве рабочей жидкости используется топливо аккумуляторной топливной системы (АТС) типа Common Rail. Достоинством такого технического решения является: отсутствие дополнительной гидросистемы высокого давления - в качестве рабочей жидкости в ЭГПК используется топливо АТС. Недостатком данного технического решения является то, что ЭГПК связан с АТС лишь тем, что запитывается от нее рабочей жидкостью, а в остальном представляет собой отдельную систему, что усложняет конструкцию ДВС.

Из патентных документов US 5934245 А [3] и US 5237968 А [4] известны двигатели внутреннего сгорания, у которых гидравлический привод выпускного клапана выполнен в виде интегрального (единого) узла с топливной форсункой.

Достоинством такого технического решения является компактность узла, включающего в себя ЭГПК и топливную форсунку.

В настоящее время самым распространенным органом газораспределения ДВС является тарельчатый клапан.

Недостатком тарельчатого клапана является его невысокий коэффициент расхода (тарельчатый клапан создает значительное сопротивление протекающему мимо него потоку газа).

Однако, тарельчатый клапан не является единственно возможным органом газораспределения ДВС.

Наиболее близкими к заявляемому изобретению являются ДВС, известные из патентных документов ЕР 0877153 А2 [5] и US 1015948 А [6], у которых рабочая камера выполнена с возможностью сообщения с выпускным каналом посредством подвижной втулки. При этом, рабочая камера выполнена с возможностью ее изоляции (герметизации) от выпускного канала посредством контакта торцевой плоской поверхности подвижной втулки с ответной поверхностью корпуса.

Достоинствами прототипов является: высокая пропускная способность выпускного канала.

Недостатком прототипа является недостаточно надежная герметизация (изоляция) рабочей камеры от выпускного канала. Это происходит потому, что из-за деформации втулки возможно образование щели между торцевой поверхностью втулки и ответной поверхностью корпуса. В эту щель, в процессе сгорания топлива и в процессе расширения продуктов сгорания, из рабочей камеры могут проникать продукты сгорания, имеющие высокое давление. Это будет создавать усилие на торцевую поверхность втулки (выпускной клапан), способствующее ее открытию, что в данный момент работы ДВС не желательно.

Раскрытие изобретения

Задачей заявляемого изобретения является устранение недостатков прототипа.

Очевидно, если такая задача может быть решена, то это "неочевидное" решение для специалиста, сведущего в соответствующей области техники, поскольку у прототипа она не решена.

Заявляемое изобретение, в одном из возможных вариантов его исполнения, имеет следующие общие с прототипом существенные признаки: ДВС, имеет, корпус, рабочий орган, по меньшей мере одну рабочую камеру, образованную поверхностями корпуса и рабочего органа, камеру сгорания, которая является частью рабочей камеры, впускной и выпускной каналы, подвижную втулку, рабочая камера выполнена с возможностью сообщения с выпускным каналом посредством подвижной втулки, причем рабочая камера выполнена с возможностью ее изоляции (герметизации) от выпускного канала посредством контакта торцевой поверхности подвижной втулки с ответной поверхностью корпуса, торцевая поверхность подвижной втулки и ответная поверхность корпуса выполнены, например, плоскими, внутренняя поверхность подвижной втулки является частью поверхности камеры сгорания,

Отличительным от прототипа существенным признаком является: ответная поверхность корпуса выполнена в виде седла клапана, участок внутренней поверхности подвижной втулки, непосредственно примыкающий к ее вышеуказанной торцевой поверхности, имеет меньший по величине диаметр, чем диаметр внутренний поверхности остальной части подвижной втулки, седло клапана дополнительно выполняет функцию теплоизолированной вставки камеры сгорания.

Отличительный существенный признак позволяет у заявляемого изобретения получить надежную герметизацию (изоляцию) рабочей камеры от выпускного канала. Это происходит потому, что участок внутренней поверхности подвижной втулки, непосредственно примыкающий к ее торцевой поверхности, имеет меньший по величине диаметр, чем диаметр внутренний поверхности остальной части подвижной втулки. Это способствует тому, что в процессе сгорания топлива и в процессе расширения продуктов сгорания, продукты сгорания под высоким давлением, находящиеся в рабочей камере (и в камере сгорания), будут воздействовать на поверхность втулки с меньшим диаметром, тем самым прижимая втулку ее торцевой поверхностью к ответной поверхности корпуса, увеличивая тем самым надежность герметизации (изоляции) рабочей камеры от выпускного канала.

Краткое описание чертежей

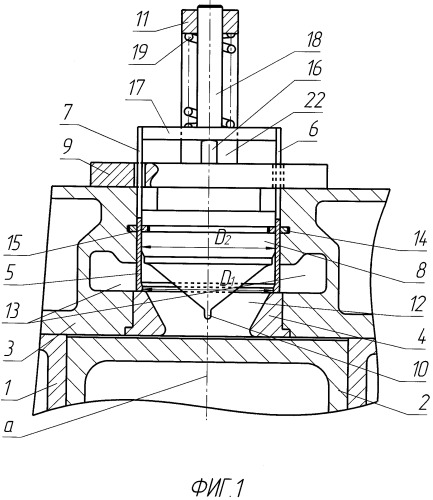

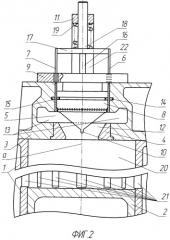

На ФИГ.1, 2 показано заявляемое изобретение в варианте двухтактного дизельного ДВС с прямоточно-клапанной схемой продувки, в одном из возможных вариантов своего конструктивного исполнения. На ФИГ.1, 2 обозначено (обозначения идентичны для всех фигур): 1 - рабочий цилиндр двигателя; 2 - поршень; 3 - головка цилиндра; 4 - седло клапана; 5 - выпускной клапан в виде подвижной втулки с двумя хвостовиками 6 и 7; 8 - интегральный (единый) узел, представляющий собой тело вращения и выполняющий функции электрогидравлической форсунки (ЭГФ) и ЭГПК выпускного клапана 5, с фланцем 9, распылителем 10 ЭГФ и наконечником 11; 12 - камера сгорания; 13 - выпускной канал; 14 и 15 - уплотнительные разрезные кольца (по типу поршневых колец известных поршневых ДВС); 16 - поршень ЭГПК выпускного клапана 5; 17 - траверса, к которой посредством своих хвостовиков 6 и 7 прикреплен выпускной клапан 5; 18 - хвостовик траверсы 17, помещенный в отверстие наконечника 11 интегрального узла 8; 19 - пружина траверсы 17; 20 - рабочая камера; 21 - впускные окна; 22 - паз в наконечнике 11, в который помещена траверса 17 с хвостовиком 18 и пружина 19; а - ось рабочего цилиндра 1 и интегрального узла 8; D1 и D2 - диаметры внутренних участков выпускного клапана 5. Камера сгорания 12 является частью рабочей камеры 20.

На ФИГ.1 показан разрез заявляемого ДВС плоскостью, проходящей через ось а цилиндра 1. Поршень 2 находится в верхней мертвой точке (ВМТ).

На ФИГ.2 показан разрез заявляемого ДВС той же плоскостью, что и показанный на ФИГ.1, только поршень 2 находится в нижней мертвой точке (НМТ).

Осуществление изобретения

Заявляемое изобретение в варианте двухтактного дизельного ДВС с прямоточно-клапанной схемой продувки, в одном из возможных вариантов своего конструктивного исполнения, представляет собой следующее.

Двигатель имеет рабочий цилиндр 1 (ФИГ.1, 2), поршень 2, помещенный в рабочий цилиндр 1, и головку цилиндра 3, прикрепленную к рабочему цилиндру 1. В головке цилиндра 3 установлено (например, на резьбе) седло клапана 4, одновременно выполняющее функцию теплоизолированной вставки. Имеется выпускной клапан 5, выполненный в виде подвижной цилиндрической втулки (круглого поперечного сечения), установленный в цилиндрической проточке головки цилиндра 3 (с определенным зазором). Выпускной клапан 5 представляет собой цилиндрическую втулку с двумя хвостовиками 6 и 7. Выпускной клапан 5 своей торцевой (плоской) поверхностью контактирует с торцевой (плоской) поверхностью седла клапана 4. При этом, участок выпускного клапана 5, непосредственно прилегающий к его вышеуказанной торцевой поверхности, имеет меньший внутренний диаметр D1, по сравнению с внутренним диаметром D2 остальной части выпускного клапана 5 (однако, возможен вариант исполнения выпускного клапана 5, когда у него вышеуказанные участки внутренней поверхности выполнены с равным диаметром). Внутри выпускного клапана 5 установлен (с определенным зазором) интегральный (единый) узел 8, представляющий собой тело вращения, с размещенными в нем ЭГФ и ЭГПК. Интегральный узел 8 посредством своего фланца 9 прикреплен (например, посредством болтового соединения - на фигурах не показано) к головке цилиндра 3. При этом, во фланце 9 имеются два отверстия для прохода хвостовиков 6 и 7 выпускного клапана 5. Интегральный узел 8 имеет распылитель 10 ЭГФ и наконечник 11. Внутренними поверхностями седла клапана 4 и выпускного клапана 5, и внешними поверхностями интегрального узла 8 и поршня 2 образована камера сгорания 12. В головке цилиндра 3 имеется выпускной канал 13. В кольцевой проточке головки цилиндра 3 установлено уплотнительное разрезное кольцо 14 (прижимается (за счет своей упругости) своей внутренней цилиндрической поверхностью к внешней цилиндрической поверхности выпускного клапана 5), которое изолирует выпускной канал 13 от окружающей атмосферы. В кольцевой проточке интегрального узла 8 установлено уплотнительное разрезное кольцо 15 (прижимается (за счет своей упругости) своей внешней цилиндрической поверхностью к внутренней цилиндрической поверхности выпускного клапана 5), которое изолирует камеру сгорания 12 от окружающей атмосферы. В интегральном узле 8 установлен поршень 16 ЭГПК выпускного клапана 5. Имеется траверса 17 выпускного клапана 5 с хвостовиком 18, помещенным в отверстие наконечника 11 интегрального узла 8. К траверсе 17 прикреплены хвостовики 6 и 7 выпускного клапана 5. Имеется пружина 19 траверсы 17. Внутренней поверхностью рабочего цилиндра 1 и внешними поверхностями поршня 2 и головки цилиндра 3 образована рабочая камера 20. В нижней части стенки рабочего цилиндра 1 имеются впускные окна 21. Наконечник 11 имеет паз 22, в который помещена траверса 17 с хвостовиком 18 и пружина 19. Внутренняя поверхность седла 4 представляет собой горловину камеры сгорания 12, через которую она соединяется с рабочей камерой 20. Камера сгорания 12 является частью рабочей камеры 20. В двигателе использована аккумуляторная топливная система (АТС) типа Common Rail. В качестве рабочей жидкости в ЭГПК использовано топливо АТС. Управление ЭГФ и ЭГПК выполнено электрическим.

В заявляемом изобретении возвратно-поступательные перемещения поршня 2 преобразуются посредством кривошипно-шатунного механизма (КШМ) (на фигурах не показан) в непрерывное вращение вала (на фигурах не показан).

Имеются также другие узлы и детали, необходимые для работы двигателя, которые не влияют на принципиальную возможность реализации заявляемого изобретения, а поэтому здесь не перечисляются.

Работа заявляемого ДВС происходит следующим образом. В показанный на ФИГ.1 момент времени поршень 2 находится в одном из своих крайних положений - находится в ВМТ. Пружина траверсы 19 воздействует на траверзу 17, а она, в свою очередь, воздействует на выпускной клапан 5, удерживая его в закрытом положении. Выпускной канал 13 изолирован (посредством закрытого выпускного клапана 5) от камеры сгорания 12. В камере сгорания 12 находится свежий сжатый заряд воздуха. При этом, выпускной клапан 5 своей торцевой (плоской) поверхностью прижимается к торцевой (плоской) поверхности седла 4 как за счет усилия, создаваемого пружиной 19, так и за счет действия избыточного давления газа на внутренний участок выпускного клапана 5, непосредственно прилегающего к его торцевой поверхности, имеющий меньший диаметр D1, чем диаметр D2 остальной части его внутренней поверхности. Камера сгорания 12 посредством уплотнительного кольца 15 изолирована от окружающей атмосферы. В камеру сгорания 12 через распылитель 10 ЭГФ впрыскивает дизельное топливо. После этого в рабочем цилиндре 1 начинается процесс расширения продуктов сгорания. Продукты сгорания под избыточным давлением воздействуют на поршень 2, а тот посредством КШМ воздействует на вал двигателя, приводя его во вращение. От вала двигателя мощность передается потребителю (на фигурах не показан).

Когда поршень 2 будет приближаться к своему второму крайнему положению - к НМТ, срабатывает ЭГПК. Рабочая жидкость (в качестве которой используется топливо АТС двигателя) воздействует на поршень 16, и тот своим верхним концом воздействует на траверсу 17, заставляя ее перемещаться вверх в пазе 22 вместе с прикрепленным к ней посредством хвостовиков 6 и 7 выпускным клапаном 5. При этом сжимается пружина траверсы 19. Выпускной клапан 5 открывается. При открытие (и закрытии) выпускного клапана 5 его хвостовики 6 и 7 перемещаются в отверстиях фланца 9 интегрального узла 8. Камера сгорания 12 (а вместе с ней, посредством ее горловины, и вся рабочая камера 20) сообщается с выпускным каналом 13. Отработавшие газы из рабочей камеры 20 поступают в выпускной канал 13 и далее выбрасываются в атмосферу. При этом, выпускной канал 13 посредством уплотнительного кольца 15 изолирована от окружающей атмосферы. В процессе открытия (и закрытия) выпускного клапана 5 внутренняя цилиндрическая поверхность уплотнительного кольца 14 скользит по внешней цилиндрической поверхности выпускного клапана 5, а внешняя цилиндрическая поверхность уплотнительного кольца 15 скользит по внутренней цилиндрической поверхности выпускного клапана 5, обеспечивая тем самым изоляцию камеры сгорания 12 и выпускного канала 13 от окружающей атмосферы.

Спустя еще некоторое время поршень 2 (ФИГ.2), при своем движении к НМТ, открывает впускные окна 21, расположенные в нижней части стенки рабочего цилиндра 1. Воздух от внешнего источника (например, от продувочного компрессора) под давлением (большим, чем давление воздуха в окружающей атмосфере) поступает в рабочую камеру 20, осуществляя ее продувку. При этом выпускной клапан 5 по-прежнему открыт.

По ходу своего дальнейшего движения из НМТ к ВМТ поршень 2 своим телом закрывает впускные окна 21 (открытием и закрытием впускных окон 21 управляет поршень 2 непосредственно, своим телом). Спустя еще некоторое время ЭГПК выключается и выпускной клапан 5 под действием пружины траверсы 19 закрывается. Камера сгорания 12 и рабочая камера 20 изолируются от выпускного канала 13. По ходу своего дальнейшего движения из НМТ в ВМТ поршень 2 начинает сжимать поступивший в рабочую камеру 20 новый заряд воздуха. В рабочей камере 20 начинается процесс сжатия нового заряда воздуха. В конце процесса сжатия весь воздух из рабочей камеры 20, через горловину камеры сгорания 12 (в виде внутренней поверхности седла 4) поступает в камеру сгорания 12.

В дальнейшем все периодически повторяется.

Таким образом, выполнение в заявляемом изобретении ЭГФ и ЭГПК в виде интегрального узла в едином корпусе (имеется в виду единый как агрегат, а не то, что ЭГФ и ЭГПК представляют собой одну деталь - даже известные ЭГФ состоят из более чем одной детали), позволяет упростить конструкцию ЭГФ и ЭГПК и очень удачно скомпоновать головку цилиндра. Это, наряду с использованием в ЭГПК в качестве рабочей жидкости топлива АТС, позволяет упростить конструкцию систем двигателя и повысить его надежность (так как вместо двух систем используется только одна система). Использование в заявляемом изобретении интегрального узла, включающего в себя ЭГФ и ЭГПК, позволяет получить очень компактную конструкцию всего механизма газораспределения.

Принятая конструкция выпускного клапана позволяет повысить его герметизирующую способность, так как в момент сгорания топлива и в процессе расширения продуктов сгорания в рабочей камере, выпускной клапан своей торцевой (плоской) поверхностью прижимается к торцевой (плоской) поверхности седла (корпуса) как за счет усилия, создаваемого пружиной, так и за счет действия избыточного давления газа на внутренний участок выпускного клапана, непосредственно прилегающего к его торцевой поверхности, имеющий меньший диаметр, чем диаметр остальной части его внутренней поверхности.

В рассмотренном варианте исполнения заявляемое изобретение имеет компактную камеру сгорания в головке цилиндра. При этом, при продувке цилиндра камера сгорания хорошо продувается.

В заявляемом изобретение зависание (не закрытие) выпускного клапана не влияет на надежность работы механизма газораспределения, так как при этом поршень не может удариться о незакрытый выпускной клапан (как это имеет место у известных ДВС с КШМ с тарельчатыми клапанами). Выпускной клапан 5 имеет минимальный вес (так как его стенки нагружены только растягивающими усилиями от избыточного давления продуктов сгорания - нет изгиба, как у известных тарельчатых клапанов). Для привода выпускного клапана 5 нужно иметь гидропривод минимальной мощности (так как при открытии выпускного клапана 5 гидроприводу в основном нужно преодолевать лишь усилие пружины 19 - у известных тарельчатых клапанов основное усилии создается не пружинами клапанов, а избыточным давлением продуктов сгорания, действующих на тарелку клапана).

В заявляемом изобретении седло клапана 4 (которое является одновременно горловиной камеры сгорания 12) может быть использовано в качестве теплоизолированной вставки, что позволит двигателю сочетать достоинства вихрекамерного двигателя в части короткого периода задержки воспламенения, малого повышения давления и мягкой работы, с низкими тепловыми потерями и высоким индикаторным КПД, свойственным двигателю с непосредственным впрыском.

Размещение КС в головке цилиндра позволяет легко регулировать температуру ее стенок, облегчая использование легких топлив.

На ФИГ.1, 2 показан лишь один (из многих) возможных вариантов исполнения заявляемого изобретения, в котором впускными окнами управляет поршень.

В более общем плане, в заявляемом изобретения могут иметься один или более выпускных клапанов.

Заявляемое изобретение может быть использовано как в двухтактных двигателях (как в рассмотренном на ФИГ.1, 2 случае), так и в четырехтактных двигателях. Например, в варианте четырехтактного двигателя у заявляемого изобретения в головке цилиндра имеется один клапан, выполняющий функцию впускного и выпускного клапанов (например, в виде, показанном на ФИГ.1, 2), а также имеются впускной и выпускной каналы, на входе в которые установлен золотник, управляющий впускным и выпускным каналами (например, как это сделано в четырехтактном дизеле японской фирмы ADD (Тыричев А.Г. Проблемы повышения надежности и ресурса транспортных дизелей. М.: ВНТИЦ, 2001, с.44, [7]). Возможны иные варианты исполнения заявляемого изобретения в варианте четырехтактного ДВС.

Заявляемое изобретение может быть использовано в двигателях любого типа (дизелях, бензиновых с непосредственным впрыском топлива внутрь цилиндра и др.). При этом, в варианте бензинового ДВС впрыск топлива может осуществляться в рабочую камеру (или в камеру сгорания) в нужный момент времени, а воспламенение топливовоздушной смеси осуществляется, например, от известной свечи зажигания.

В заявляемом изобретении в качестве рабочей жидкости для ЭГПК может быть использована любая приемлемая жидкость под избыточным давлением (топливо АТС, жидкость из иных источников и др.).

Заявляемое изобретение может быть использовано в любых типах двигателей, где используются выпускные (и/или впускные) клапаны (поршневые ДВС, и др.).

На ФИГ.1, 2 рассмотрен лишь один из возможных вариантов исполнения интегрального узла, включающего в себя ЭГФ и ЭГПК. Возможны любые приемлемые варианты исполнения данного интегрального узла.

Заявляемое изобретение, в варианте исполнения выпускного клапана, показанного на ФИГ.1, 2, может иметь привод выпускного клапана не только электрогидравлический, но и электромагнитный или механический.

В заявляемом изобретении, в варианте исполнения привода выпускного клапана гидравлическим, этот привод может управляться как электрически (как в рассмотренном на ФИГ.1, 2 случае), так и иметь чисто гидравлический привод (например, как в известных судовых малооборотных дизелях).

В заявляемом изобретении (в варианте исполнения выпускного клапана, показанном на ФИГ.1, 2) торцевая поверхность выпускного клапана и ответная поверхность корпуса (седла клапана) может иметь или плоскую форму (как показано на ФИГ.1, 2) или коническую форму.

1. Двигатель внутреннего сгорания имеет корпус, рабочий орган, по меньшей мере одну рабочую камеру, образованную поверхностями корпуса и рабочего органа, камеру сгорания, которая является частью рабочей камеры, впускной и выпускной каналы, подвижную втулку, рабочая камера выполнена с возможностью сообщения с выпускным каналом посредством подвижной втулки, причем рабочая камера выполнена с возможностью ее изоляции (герметизации) от выпускного канала посредством контакта торцевой поверхности подвижной втулки с ответной поверхностью корпуса, торцевая поверхность подвижной втулки и ответная поверхность корпуса выполнены, например плоскими, внутренняя поверхность подвижной втулки является частью поверхности камеры сгорания, отличающийся тем, что ответная поверхность корпуса выполнена в виде седла клапана, участок внутренней поверхности подвижной втулки, непосредственно примыкающий к ее вышеуказанной торцевой поверхности, имеет меньший по величине диаметр, чем диаметр внутренней поверхности остальной части подвижной втулки, седло клапана дополнительно выполняет функцию теплоизолированной вставки камеры сгорания.

2. Двигатель по п.1, отличающийся тем, что имеет по меньшей мере одну топливную форсунку, выполненную с возможностью впрыскивания топлива внутрь камеры сгорания, привод подвижной втулки выполнен гидравлическим и выполнен в виде интегрального (единого) узла с топливной форсункой, а интегральный узел расположен внутри подвижной втулки.

3. Двигатель по п.2, отличающийся тем, что в нем применена аккумуляторная топливная система, в качестве рабочей жидкости для гидравлического привода подвижной втулки использовано топливо аккумуляторной топливной системы, управление топливной форсункой и гидравлическим приводом подвижной втулкой выполнено электрическим.