Подшипник роликовый радиальный и способ его монтажа в подшипниковом узле

Иллюстрации

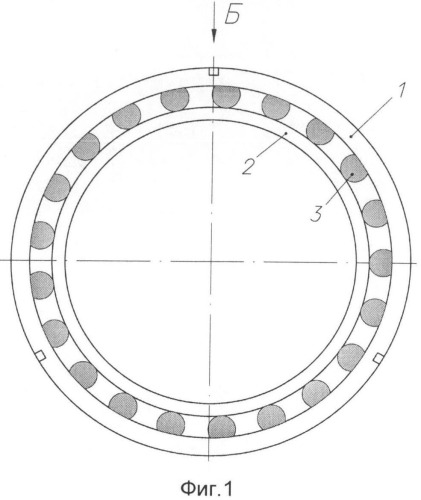

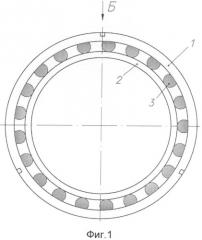

Показать всеГруппа изобретений относится к конструкциям подшипников роликовых радиальных, которые могут быть использованы для монтажа узлов опор роторов газотурбинных двигателей и способам их монтажа в подшипниковом узле. Подшипник роликовый радиальный содержит наружное (1) и внутреннее (2) кольца и расположенные между ними тела качения - ролики (3). На одном из колец (1 или 2) подшипника образованы локальные участки с измененной погонной массой, равномерно распределенные по кольцу, количество которых может быть различным, например три или четыре. Локальные участки могут быть образованы удалением материала кольца или его наращиванием. Также предложен способ монтажа подшипника роликового радиального в подшипниковом узле, который заключается в том, что кольца (1, 2) устанавливают на посадочные места опор подшипникового узла. Кольцо (1 или 2) подшипника, на котором образованы локальные участки с измененной погонной массой, устанавливают на посадочное место элемента подшипникового узла, имеющего возможность вращения с зазором относительно него, свободно в осевом направлении и фиксируют относительно данного элемента от проворота. Другое кольцо (2 или 1) устанавливают на своем посадочном месте подшипникового узла с натягом. Технический результат - разработка конструкции подшипника и обеспечение его монтажа в подшипниковом узле таким образом, чтобы на всех режимах эксплуатации подшипника обеспечивался постоянный контакт части роликов с кольцами, что позволит исключить проскальзывание роликов относительно колец. 2 н. и 6 з.п. ф-лы, 8 ил.

Реферат

Группа изобретений относится к конструкциям подшипников роликовых радиальных, которые могут быть использованы для монтажа узлов опор роторов газотурбинных двигателей и способам их монтажа в подшипниковом узле.

Заявленный подшипник роликовый радиальный может быть установлен на базовые поверхности опор и эффективно работать как при вращении одного из колец (при посадке одного кольца на вал, а второго кольца на неподвижную опору подшипникового узла), так и при вращении двух колец одновременно (когда он расположен между двух валов и является межвальным).

Необходимо отметить, что межвальные подшипники, на которых смонтированы валы авиационного газотурбинного двигателя, в процессе работы двигателя часто бывают недозагружены. В данной ситуации ролики «зависают», то есть они не контактируют с двумя кольцами одновременно, а прижимаются к внешнему кольцу и частота их вращения относительно оси подшипника стремится к частоте вращения внешнего кольца. Однако при изменении режимов работы двигателя или при перегрузках и эволюциях самолета нагрузки на подшипники могут увеличиваться. В момент контакта тел качения с двумя кольцами подшипника ролики начинают вращаться с частотой, равной половине суммы частот вращения колец, и частота их вращения должна снизиться (если внешнее кольцо вращается быстрее внутреннего) и в этот момент их начинает тащить сепаратор, который вместе с роликами в период их зависания получил большую скорость. Отмеченное выше обуславливает большие динамические нагрузки и проскальзывание роликов относительно дорожек качения колец подшипников, что снижает срок их службы за счет износа роликов, колец и сепаратора и вызывает ударные нагрузки.

Поэтому весьма актуальной задачей является разработка конструкции подшипника и обеспечение его монтажа в подшипниковом узле таким образом, чтобы на всех режимах эксплуатации подшипника обеспечивался постоянный контакт части роликов с кольцами, что позволит исключить проскальзывание роликов относительно колец.

Известен подшипник качения, содержащий наружное и внутреннее кольца и размещенные между ними тела качения. На торце колец выполнены резьбовые отверстия для крепления шайбы, фиксирующей подшипник в подшипниковом узле.

При монтаже подшипника качения в подшипниковом узле наружное кольцо устанавливают в посадочное место корпуса, а внутреннее - на посадочное место вала, причем кольца подшипника устанавливают на посадочных местах без натяга, в кольцах выполняют резьбовые отверстия, при помощи которых к подшипнику крепят шайбу (см. патент РФ №2006709, кл. F16C 35/06, 1994 г.).

В результате анализа выполнения данного подшипника необходимо отметить, что его конструкция при динамических нагрузках не обеспечивает постоянного контакта тел качения с дорожками колец, что вызывает повышенный износ тел качения и дорожек колец.

Известен подшипник радиальный роликовый, содержащий внутреннее и наружное кольца, между которыми размещены собранные в сепараторе элементы качения - ролики. Наружное кольцо подшипника выполнено с овальным посадочным диаметром, величина которого определяется как разность диаметров наружного кольца в двух сечениях по формуле

Δ=Dmax-Dmin,

где Dmax - максимальная величина овального посадочного диаметра наружного кольца;

Dmin - минимальная величина овального посадочного диаметра наружного кольца.

Для обеспечения овальности беговой дорожки наружного кольца оно устанавливается в цилиндрическое отверстие корпуса опоры, диаметр которого определяется выражением:

Dотв=2DmaxE(k)/π,

где Dотв - диаметр цилиндрического отверстия корпуса опоры;

Dmax - максимальная величина овального посадочного диаметра наружного кольца;

Е(k] - эллиптический интеграл 2-го рода.

При этом модуль эллиптического интеграла определяется выражением:

k2=1-(Dmin/Dmax)2.

При установке наружного кольца в посадочное отверстие опоры его ориентируют относительно направления действия радиальной нагрузки на опору, больший диаметр кольца (Dmax) располагают перпендикулярно линии действия радиальной нагрузки. При этом происходит деформация наружного кольца - увеличение диаметра по направлению линии действия радиальной нагрузки и уменьшение в направлении, перпендикулярном линии действия. Сумма деформаций в двух направлениях обеспечивает овализацию беговой дорожки с величиной овальности Δ. При этом минимальное значение радиального зазора в подшипнике с овальным наружным кольцом будет равно:

gmin=g0-(Dmax-Dотв),

где gmin - минимальное значение радиального зазора в подшипнике;

g0 - величина овальности наружного кольца подшипника.

Максимальное значение зазора будет равно: gmax=gmin+Δ.

Изменение радиального зазора в зоне нагружения от gmax до gmin обеспечит увеличение количества роликов, воспринимающих радиальную нагрузку, и тем самым снижение контактных напряжений. Вследствие этого уменьшается опасность возникновения проскальзывания роликов и увеличивается долговечность подшипника. Оптимальное значение овальности Δ устанавливается по зависимости долговечности от величины овальности кольца (см. патент РФ на полезную модель №101120 кл. F16C 19/22, 2011 г.) - наиболее близкий аналог для подшипника.

В результате анализа выполнения данного подшипника необходимо отметить, что его конструкция обеспечивает контакт с наружным и внутренним кольцами определенного количества роликов, что уменьшает проскальзывание и увеличивает долговечность подшипника. Однако для данной конструкции подшипника характерны сложность его изготовления и монтажа, а также невозможность при его эксплуатации полного предотвращения проскальзывания роликов на всех режимах эксплуатации для случая вращения внешнего кольца или двух колец одновременно (межвальный), когда зазор подшипника существенно увеличивается за счет действия центробежных сил и нет механизма, обеспечивающего постоянный контакт роликов с двумя кольцами одновременно.

Известен способ монтажа подшипника качения в подшипниковом узле, при котором наружное кольцо устанавливают в посадочное место корпуса, а внутреннее - на посадочное место вала, причем кольца подшипника устанавливают на посадочных местах без натяга, в кольцах выполняют резьбовые отверстия, при помощи которых к подшипнику крепят фасонную шайбу (см. патент РФ №2006709, кл. F16C 35/06, 1994 г.) - наиболее близкий аналог для способа.

В результате анализа способа монтажа подшипника в подшипниковый узел необходимо отметить, что он не обеспечивает при монтаже исключения проскальзывания роликов относительно дорожек колец.

Техническим результатом настоящей группы изобретений является повышение долговечности подшипника и эффективности его работы в подшипниковом узле как для подшипников с вращающимся внешним кольцом, так и с двумя одновременно вращающимися кольцами (межвальный) за счет устранения проскальзывания тел качения и обеспечения гарантированного контакта определенного количества роликов с дорожками колец подшипника на всех режимах его эксплуатации.

Указанный технический результат обеспечивается тем, что в подшипнике роликовом радиальном, содержащем наружное и внутреннее кольца и расположенные между ними тела качения, новым является то, что на одном из колец подшипника образованы локальные участки с измененной погонной массой, равномерно распределенные по кольцу, причем на кольце образованы три или четыре участка с измененной погонной массой, при этом погонная масса участков по разным ортогональным направлениям может быть различной, а участки с измененной погонной массой могут быть образованы удалением материала кольца, наращиванием материала кольца или могут быть образованы как одно целое с кольцом в процессе его формообразования.

В способе монтажа подшипника роликового радиального в подшипниковом узле, согласно которому его наружное и внутреннее кольца устанавливают на посадочные места опор подшипникового узла, новым является то, что кольцо подшипника, на котором образованы локальные участки с измененной погонной массой, устанавливают на посадочное место элемента подшипникового узла, имеющего возможность вращения с зазором относительно него, свободно в осевом направлении и фиксируют относительно данного элемента от проворота, а другое кольцо устанавливают на своем посадочном месте подшипникового узла с натягом.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

- на фиг.1 - подшипник, с тремя участками с измененной погонной массой;

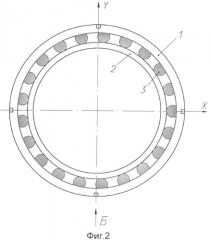

- на фиг.2 - подшипник, с четырьмя участками с измененной погонной массой;

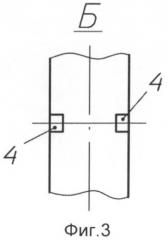

- на фиг.3 - вид Б по фиг.1 или 2 (пазы выполнены прямоугольной формы под шпонку);

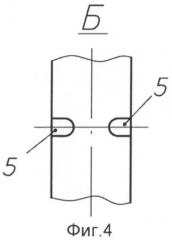

- на фиг.4 - вид Б по фиг.1 или 2 (пазы выполнены закругленной формы под штифт);

- на фиг.5 - смонтированный в подшипниковом узле (на валах) подшипник с закрепленным в торцевом направлении кольцом;

- на фиг.6 - разрез А-А по фиг.5 (смонтированный в подшипниковом узле подшипник);

- на фиг.7 - смонтированный на валах подшипник с закрепленным в радиальном направлении кольцом;

- на фиг.8 - разрез А-А по фиг.7 (смонтированный в подшипниковом узле подшипник).

Подшипник роликовый радиальный содержит наружное 1 и внутреннее 2 кольца, между которыми расположены тела качения (ролики) 3.

На наружном кольце 1 или внутреннем кольце 2 подшипника с двух его торцов образованы локальные участки 4 и 5, равномерно расположенные друг относительно друга по окружности кольца, имеющие иную (большую или меньшую) погонную массу, по сравнению с другими участками кольца.

Термин «погонная масса» является общеупотребимым и характеризует массу на единицу длины q кг/(м или мм).

Данный термин довольно часто упоминается в технической литературе и используется при расчетах в строительной механике, теории упругости и даже в средней школе при решении задач по механике, когда масса балки или кольца на единицу длины меняется при учете в расчетах собственного веса, что создает неравномерную нагрузку по длине элемента.

Количество участков с иной погонной массой может быть различным и зависит от величины неравномерного деформирования кольца, т.е. чем больше участков, тем меньше величина неравномерного деформирования кольца (при большом количестве участков деформирование будет равномерным).

Участки, имеющие меньшую погонную массу, могут быть образованы удалением материала, например выполнением углублений 4 и 5 (см фиг.3 или фиг.4), равномерно распределенных на наружном или внутреннем кольце.

Участки, имеющие большую погонную массу, могут быть образованы навешиванием на них дополнительной массы в виде грузов, прикрепленных на торцы кольца (1 или 2), например сваркой, пайкой и пр. При серийном изготовлении подшипников они могут быть выполнены в виде выступов на торцах кольца за одно целое с ним при изготовлении кольца больших размеров с последующей удалением шлифовкой прилегающих к кольцу элементов, а также могут быть выполнены литьем или прессованием из порошка.

Наличие на кольце локальных участков с иной массой приводит к тому, что при вращении кольца в подшипниковом узле вместе с опорой происходит его деформирование при уменьшении диаметра в местах, где удалена масса, и увеличение диаметра в местах, расположенных между участками с уменьшенной массой. В местах, где масса увеличена, произойдет увеличение диаметра, а на участках, расположенных между ними - уменьшение диаметра. При уменьшении диаметра кольца в трех или четырех местах люфт подшипника будет устранен, и ролики будут контактировать одновременно с двумя кольцами также в трех или четырех местах, т.е. будет образовываться натяг между кольцами 1 и 2 и телами качения 3, что обеспечивает гарантированный контакт дорожек колец с телами качения и устраняет их проскальзывание относительно дорожек колец.

Для усиления эффекта уменьшения и увеличения диаметра при четырех участках с измененной массой возможно разное изменение массы на участках, расположенных на ортогональных направлениях при одинаковых массах на диаметрально противоположных направлениях. Это дает возможность оптимизировать максимальное уменьшение диаметра при минимальном увеличении диаметра по сравнению с двумя точками изменения массы и увеличивать эффект уменьшения диаметра при четырех участках одинакового изменения массы, но при переходе на две зоны гарантированного контакта роликов с кольцами подшипника.

Реализацию способа монтажа подшипника в подшипниковом узле рассмотрим на примере подшипника, у которого на наружном кольце имеются участки с меньшей погонной массой.

При монтаже подшипника в подшипниковом узле в углубления 4 и 5 вставляют шпонки 6 или штифты 7, которые исключают проворот кольца подшипника относительно посадочного места (например, наружного вала 8), а внутреннее кольцо подшипника устанавливают на посадочное место внутреннего вала 9.

Штифты или шпонки устанавливают в пазах с зазором, что позволяет деформироваться кольцу в радиальном направлении, т.е. они его не зажимают.

Наружное кольцо подшипника устанавливают в опоре узла с зазором и свободным в осевом направлении. От проворота наружное кольцо фиксируют относительно данной опоры. Для этого могут быть использованы штифты или шпонки. Внутреннее кольцо подшипника устанавливают на пору подшипникового узла с натягом.

Реализацию данного подхода рассмотрим на примере наличия на кольце участков с уменьшенной массой. При двух участках изменения массы реализуется овал при уменьшении диаметра в зонах изменения массы и увеличении в ортогональном направлении. При четырех участках изменения массы происходит деформирование при уменьшении диаметра на всех участках изменения массы.

Комбинация этих двух методов позволяет при заданной величине (необходимой) уменьшения диаметра кольца ограничить (уменьшить) увеличение диаметра по сравнению с двумя участками изменения массы. Ограничение увеличения диаметра кольца в процессе раскрутки ротора позволит также ограничить первоначальный зазор на посадку кольца, что благоприятно скажется на перекосах колец и роликов в начальный момент раскрутки.

Для реализации возможности деформирования внутреннего кольца его установка на вал должна производиться с зазором, достаточным для отсутствия контакта кольца с валом по малому диаметру, причем кольцо в осевом направлении должно быть свободным. Наружное кольцо в данном случае устанавливают на опору с натягом.

С двух сторон (или с одной) подшипника размещают стопорные кольца.

Исследования показали, что при выполнении на трех участках внешнего кольца подшипника типоразмера 95×130×18 пазов с торцов кольца на внешнем диаметре с размерами 6×3×6 мм (в окружном направлении, по ширине кольца и глубиной в радиальном направлении) уменьшение массы на каждом пазе составляет 0.75 г, а на двух пазах, расположенных с разных торцов кольца, - по 1.5 г.

При наличии пазов диаметр кольца между участками с уменьшением массы уменьшается контур кольца в радиальном направлении на 4.6 мкм по сравнению с неподвижным кольцом, а в сечениях, расположенных между участками с уменьшенной массой, происходит увеличение контура кольца на 49 мкм.

При вращении внешнего кольца посадочные место под него (вал) также вращается с такой же частотой и происходит увеличение диаметра посадочного вала на 50 мкм. В этом случае минимальный диаметральный зазор между кольцом подшипника и посадочным валом при неподвижном роторе должен 50 мкм.

При выполнении на четырех участках внешнего кольца подшипника типоразмера 95×130×18 пазов с торцов кольца на внешнем диаметре с размерами 8×4×6 мм (в окружном направлении, по ширине кольца и в радиальном направлении) уменьшение массы на каждом пазе составляет 1.35 г, а на двух пазах, расположенных с разных торцов кольца, - по 2.7 г.

При наличии пазов диаметр кольца между участками с уменьшением массы уменьшается на 25.8 мкм по сравнению с неподвижным кольцом, а в сечениях, расположенных между участками с уменьшенной массой, происходит увеличение диаметра кольца на 105.7 мкм.

Минимальный зазор между кольцом подшипника и посадочным валом при неподвижном роторе должен 55.7 мкм.

Для усиления эффекта уменьшения и увеличения диаметра при четырех участках с измененной массой возможно разное изменение массы на участках, расположенных на ортогональных направлениях при одинаковых массах на диаметрально противоположных направлениях.

Реализацию эффекта при четырех участках с разным уменьшением массы на участках, расположенных на ортогональных направлениях при одинаковых массах на диаметрально противоположных направлениях, рассмотрим на следующем примере.

При двух участках изменения массы при наличии двух пазов с торцов кольца на каждом участке с размерами 2.4×3×6 мм (в окружном направлении, по ширине кольца и в радиальном направлении) уменьшение массы на каждом пазе составляет 0.3 г, а на двух пазах, расположенных с разных торцов кольца, - по 0.6 г.

Уменьшение диаметра кольца между участками с уменьшением массы составляет 31.2 мкм по сравнению с неподвижным кольцом, а в сечения, расположенных в ортогональном направлении, увеличение диаметра равно 103.4 мкм.

При четырех участках равного изменения массы происходит деформирование при уменьшении диаметра на всех участках изменения массы.

Комбинация этих двух методов позволяет при заданной величине (необходимой) уменьшения диаметра кольца ограничить (уменьшить) увеличение диаметра по сравнению с двумя участками изменения массы.

При дополнительном уменьшении массы в четырех местах по 1 г (0.5 г. на каждый паз) в дополнении к 2 местам уменьшения массы по 0.6 г будет соответствовать уменьшению массы на двух участках 1.6 г, а в ортогональном направлении - 1 г.

Для реализации этого необходимо изготовить на двух участках кольца по два паза с торцов кольца размерами 6.4×3×6 мм (в окружном направлении, по ширине кольца и в радиальном направлении). В ортогональном направлении на двух участках кольца необходимо изготовить по два паза с торцов кольца размерами 4×3×6 мм (в окружном направлении, по ширине кольца и в радиальном направлении).

Уменьшение диаметра кольца между участками с уменьшением массы 1,6 г составляет 51.2 мкм по сравнению с неподвижным кольцом, а в ортогональном направлении увеличение диаметра составит 98.4 мкм.

Применение данного подшипника, смонтированного изложенным выше образом в подшипниковом узле, при неравномерном в радиальном направлении деформировании одного вращающегося кольца подшипника под действием центробежных сил за счет изменения погонной массы на локальных участках кольца позволяет обеспечить повышение долговечности подшипника и эффективность его работы на всех режимах его работы за счет обеспечения гарантированного контакта определенного количества роликов с дорожками колец подшипника и устранения проскальзывания роликов относительно дорожек колец.

1. Подшипник роликовый радиальный, содержащий наружное и внутреннее кольца и расположенные между ними тела качения, отличающийся тем, что на одном из колец подшипника образованы локальные участки с измененной погонной массой, равномерно распределенные по кольцу.

2. Подшипник по п.1, отличающийся тем, что на кольце образованы три участка с измененной погонной массой.

3. Подшипник по п.1, отличающийся тем, что на кольце образованы четыре участка с измененной погонной массой.

4. Подшипник по п.3, отличающийся тем, что погонная масса участков по разным ортогональным направлениям различна.

5. Подшипник по п.1, отличающийся тем, что локальные участки с измененной погонной массой образованы удалением материала кольца.

6. Подшипник по п.1, отличающийся тем, что локальные участки с измененной погонной массой образованы наращиванием материала кольца.

7. Подшипник по п.1, отличающийся тем, что локальные участки с измененной погонной массой образованы как одно целое с кольцом в процессе его формообразования.

8. Способ монтажа подшипника роликового радиального в подшипниковом узле, согласно которому его наружное и внутреннее кольца устанавливают на посадочные места опор подшипникового узла, отличающийся тем, что кольцо подшипника, на котором образованы локальные участки с измененной погонной массой, устанавливают на посадочное место элемента подшипникового узла, имеющего возможность вращения с зазором относительно него, свободно в осевом направлении и фиксируют относительно данного элемента от проворота, а другое кольцо устанавливают на своем посадочном месте подшипникового узла с натягом.