Способ стабилизации эксплуатационных параметров ленточно-колодочных тормозов буровых лебедок с неподвижными накладками на тормозной ленте

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок. Способ заключается в том, что в зависимости от геометрических параметров накладок и угла обхвата тормозной лентой рабочей поверхности шкива во фрикционных узлах определяют соотношения коэффициентов взаимного перекрытия, которое равно отношению удельных нагрузок, возникающих на накладках ветвей. Затем по значениям отношения удельных нагрузок определяют насколько должно быть больше накладок на набегающей в сравнении со сбегающей ветвью ленты. Достигается стабилизация эксплутационных параметров фрикционных узлов ленточно-колодочных тормозов буровых лебедок путем перераспределения удельных нагрузок на ветвях тормозной ленты за счет различных компоновочных схем расположения на ней накладок, варьирование углом их обхвата тормозного шкива и подбором для каждой накладки фрикционного материала с различными фрикционными свойствами. 3 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известна тормозная лента с равномерным шагом установки по ее дуге обхвата фрикционных накладок. При такой схеме компоновки накладок по дуге обхвата ленты имеет место неравномерное распределение усилий натяжения, так как соотношение S H S C ≥ 1 (где SH, SC - натяжение набегающей и сбегающей ветви тормозной ленты). Кроме того, SH-SC=FT (где FT - сила трения при взаимодействии пар трения тормоза). Неравномерное распределение нормальных нагрузок на рабочие поверхности пар трения, и как следствие, удельных нагрузок. Это приводит к неравномерному износу рабочих поверхностей фрикционных накладок. На набегающей ветви они изнашиваются намного быстрее, чем на сбегающей [1, аналог].

Для некоторого выравнивания удельных нагрузок, изменяющихся на дуге обхвата тормозной ленты по Эйлеровской зависимости S H S C = e f α (где e - основание натурального логарифма; f - коэффициент трения скольжения; α - угол обхвата накладками тормозного шкива), было предложено устанавливать накладки на ленте с неравномерным шагом на дуге обхвата, увеличивая шаг размещения накладок в направлении от набегающей ветви ленты к сбегающей. Основным принципом, заложенным в определение величины шага между накладками, является выравнивание удельных нагрузок между двумя ветвями. В этом случае материал накладок будет использоваться более рационально вследствие уменьшения того его количества, который идет в выбраковку из-за неравномерности износа рабочих поверхностей накладок, расположенных на разных ветвях ленты [2, прототип].

Основным недостатком данного способа является то, что он не дает ответа на вопрос, в каком интервале изменения удельных нагрузок можно осуществлять их перераспределение между ветвями тормозной ленты.

Задача изобретения - разработка способа стабилизации эксплутационных параметров (удельных нагрузок, износа рабочих поверхностей фрикционных накладок) фрикционных узлов ленточно-колодочных тормозов буровых лебедок путем перераспределения удельных нагрузок на ветвях тормозной ленты за счет различных компоновочных схем расположения на ней накладок, варьирование углом их обхвата тормозного шкива и подбором для каждой накладки фрикционного материала с различными износо-фрикционными свойствами.

Поставленная задача достигается тем, что в зависимости от геометрических параметров накладок, изготовленных из одного фрикционного материала, и угла обхвата тормозной лентой рабочей поверхности шкива в конкретных фрикционных узлах определяют соотношения коэффициентов взаимного перекрытия, которое равно отношению удельных нагрузок, возникающих на накладках ветвей, по значениям которого определяют насколько должно быть больше накладок на набегающей в сравнении со сбегающей ветвью ленты. В дальнейшем для определения количества накладок с переменным шагом на ветвях ленты на ее концах устанавливают по одной накладке, а в ее средней части - как минимум две накладки с минимальным шагом между ними, которые являются границами набегающей и сбегающей ветви ленты; при этом шаг между накладками на набегающей ветви ленты определяется по зависимости арифметической прогрессии, а на сбегающей - по зависимости геометрической прогрессии, задавшись первым членом арифметической прогрессии и учитывая, что последний зазор между накладками набегающей ветви ленты является первым членом геометрической прогрессии, а разность и знаменатель прогрессии определяется из величины суммарного зазора между накладками каждой ветви ленты.

Во втором способе по дуге обхвата набегающей ветви ленты установлены фрикционные накладки с постоянным шагом и с углом обхвата в n раз большим по площади взаимодействия с рабочей поверхностью тормозного шкива, чем на сбегающей ветви и при этом первых - удельный вес материала накладок в n раз меньше, чем вторых, что позволяет регулировочным устройствам зазоров поддерживать постоянным зазор между рабочими поверхностями фрикционных узлов тормоза.

Третий способ заключается в том, что на дуге обхвата тормозной ленты установлены с постоянным шагом и с одинаковыми геометрическими параметрами фрикционные накладки, изготовленные из различных материалов, т.е. имеют различные фрикционные свойства, но одинаковый линейный износ их рабочих поверхностей от первой накладки набегающей ветви до последней накладки сбегающей ветви тормозной ленты.

По сравнению с аналогом и прототипом предложенные способы перераспределения удельных нагрузок между ветвями тормозной ленты при расположении фрикционных накладок по дуге ее обхвата с постоянным и переменным шагом имеют следующие отличительные признаки:

- представляется возможность целенаправленного управления перераспределением удельными нагрузками на набегающей и сбегающей ветви ленты за счет перестановки накладок со сбегающей ветви на набегающую, исходя из значений коэффициентов взаимного перекрытия (отношений) площадей накладок набегающей и сбегающей ветви ленты, которые являются пропорциональными к нагрузкам на указанных ветвях ленты;

- уменьшается напряженно-деформируемое состояние тормозной ленты и, как следствие, контактное взаимодействие пар трения, увеличиваются силы трения и, как результат, увеличивается тормозной момент;

- обеспечивается аналитическое определение количества фрикционных накладок с постоянным шагом по дуге обхвата тормозной лентой, имеющих площадь их взаимодействия на набегающей ветви большую в n раз, чем на сбегающей, а также применение накладок с одинаковыми геометрическими параметрами, но имеющих разные износо-фрикционные свойства, позволит производить перераспределение удельных нагрузок между ветвями тормозной ленты, и тем самым их стабилизировать;

- увеличить ресурс фрикционных накладок набегающей ветви тормозной ленты за счет уменьшения удельных нагрузок, которые действуют на их рабочие поверхности и тем самым их стабилизировать по длине обхвата тормозной ленты.

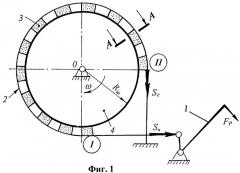

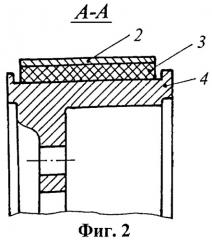

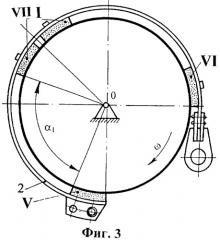

На фиг.1 показана кинематическая схема ленточно-колодочного тормоза; на фиг.2 - поперечный разрез по А-А фиг.1 фрикционного узла тормоза; на фиг.3, 4, 5 - первый, второй и третий этапы установки фрикционных накладок с переменным шагом по дуге обхвата тормозной ленты; на фиг.6, 7 и 8 - тормозная лента (развертка) с расположением на ней фрикционными накладками с переменным и постоянным шагом их расположения; на фиг.9 и 10 - фрикционные узлы с углами обхвата участков тормозной ленты с накладками равными α и 2α, и эпюрами удельных нагрузок. Применены следующие условные обозначения: SH, SC - натяжение набегающей и сбегающей ветви тормозной ленты; Fp - усилие, прикладываемое бурильщиком к рычагу управления тормозом; ω - угловая скорость вращения тормозного шкива; α, 2α, α1 и α2 - углы обхвата; Rш - радиус рабочей поверхности тормозного шкива; pmin, pmax - минимальные и максимальные удельные нагрузки; I-VIII порядковый номер фрикционной накладки.

Серийный ленточно-колодочный тормоз буровой лебедки работает следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала (на фиг.1 не показан), в результате которого бурильщик затягивает тормозные ленты 2 с фрикционными накладками 3 и они садятся на тормозные шкивы 4. Процесс торможения ленточно-колодочным тормозом характеризуется следующими стадиями: начальной (первой), промежуточной (второй) и заключительной (третьей). Остановимся на каждой из стадий в отдельности.

На начальной стадии торможения фрикционные накладки 3, размещенные в средней части тормозной ленты 2, взаимодействуют с рабочей поверхностью тормозного шкива 4. Фронт взаимодействия расширяется в сторону накладок 3 набегающей ветви (I) ленты 2.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону накладок 3 сбегающей ветви (II) ленты 2.

Конечная стадия торможения характеризуется тем, что почти все неподвижные накладки 3 тормозной ленты 2 взаимодействуют с рабочей поверхностью вращающегося шкива 4. Во время притормаживают последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 4 с барабаном (на фиг.1 не показан).

Одним из средств улучшения работоспособности и эксплуатационных параметров фрикционных узлов серийных ленточно-колодочных тормозов буровых лебедок является увеличение количества фрикционных накладок на набегающей ветви ленты и уменьшение их на сбегающей ветви. Для накладок одинаковых геометрических параметров, размещенных на дуге обхвата тормозной ленты, этого можно достичь только за счет переменного шага их установки.

Общее количество фрикционных накладок на тормозной ленте зависит от их геометрических параметров, а также от того, какой угол обхвата тормозной лентой рабочей поверхности тормозного шкива реализуется в данном ленточно-колодочном тормозе буровой лебедки.

При определении рационального количества фрикционных накладок, устанавливаемых с переменным зазором на набегающей и сбегающей ветвях тормозной ленты, определяют коэффициент взаимного перекрытия контактирующих поверхностей отдельно для каждой из ее ветвей. Поскольку коэффициент взаимного перекрытия пропорционален соотношению площадей контактирующих поверхностей трения, то, в свою очередь, отношение к в з н / к в з с равно отношению удельных нагрузок, возникающих на набегающей (рн) и сбегающей (рс) ветвях тормозной ленты. Таким образом, по величине отношения рн/рс можно определить, на сколько больше фрикционных накладок необходимо установить на набегающей ветви ленты, чем на сбегающей. Способ определения рационального количества фрикционных накладок, устанавливаемых с переменным шагом на ветвях тормозной ленты, приведен на фиг.3 и 5. Данный способ реализуется в три этапа.

Первый этап заключается в таком размещении фрикционных накладок по рабочей длине тормозной ленты, которое позволяет однозначно наметить границу ее набегающей и сбегающей ветвей. Согласно фиг.3 на концах тормозной ленты 2 устанавливают фрикционные накладки V и VI, а также две фрикционные накладки VII и I в ее средней части с минимальным зазором между ними. Установка фрикционных накладок VII и I в средней части ленты 2 связана с тем, что при замыкании тормоза рабочие поверхности именно этих накладок первыми начнут взаимодействовать с рабочей поверхностью тормозного шкива (на чертеже не показан).

Второй этап заключается в определении величин переменного шага между фрикционными накладками на набегающей ветви ленты по зависимостям арифметической прогрессии.

Сначала согласно фиг.3 определяют центральный угол α 1 0 между накладками V и VII. Для этого используют зависимость вида α 1 0 = 360 l π D , где l - расстояние по дуге ленты между накладками V и VI; D - диаметр тормозной ленты (D=dш+2hн); dш - диаметр тормозного шкива; hн - толщина фрикционной накладки. В дальнейшем воспользуемся значением произведения ширины серийной накладки на количество накладок, которые будут размещены на угле α1. После этого от общей длины l набегающей ветви ленты 2 отнимаем длину, которую занимает намеченное количество накладок (n). Для распределения длины, которая осталась для зазоров между накладками, используем основные зависимости арифметической прогрессии, задавшись при этом первым ее членом (a1). В дальнейшем, используя особенность арифметической прогрессии, из зависимости S m = 2 a 1 + d ( m − 1 ) 2 m (где Sm - суммарная длина зазоров (m) между накладками набегающей ветви ленты; d - разность прогрессии) определяют разность прогрессии d. Величины переменных зазоров между накладками на набегающей ветви тормозной ленты определяют по зависимости a m 1 = a m + d . На этом второй этап заканчивается.

Третий этап заключается в определении величины переменного зазора между фрикционными накладками на сбегающей ветви ленты по зависимостям геометрической прогрессии.

Сначала согласно фиг.4 определяют угол обхвата ( α 2 0 ) дугой, которая осталась на сбегающей ветви тормозной ленты 2 между накладками VII и VI.

Все действия аналогичны расчету основных параметров геометрической прогрессии. При этом учитываем тот факт, что последний член арифметической прогрессии, т.е. величина зазора между предпоследней накладкой, которая находится на набегающей ветви ленты 2, и последней VII, находящейся в средней ее части, является первым членом (b1) геометрической прогрессии. Используя особенность геометрической прогрессии, по формуле S m = b 1 ( q m 1 − 1 ) q − 1 , (где Sm - сумма членов геометрической прогрессии, которая отвечает суммарному зазору между фрикционными накладками сбегающей ветви тормозной ленты; q - знаменатель геометрической прогрессии; m1 - количество зазоров между фрикционными накладками сбегающей ветви тормозной ленты) находят численное значение знаменателя геометрической прогрессии. После этого используют зависимость вида b m 1 = b 1 ⋅ q m 1 − 1 , где b m 1 , b1 - величины последнего зазора между VII-й и I-й накладками сбегающей ветви ленты 2 и первой и VI-ой накладками. Величину первого зазора между VII-ой и I-ой накладками сбегающей ветви ленты 2 определяют по зависимости вида b1=am·q, где am - последний член арифметической прогрессии, т.е. величина последнего зазора между последней накладкой набегающей ветви и I-ой накладкой, установленной в средней части ленты.

Таким образом, для целенаправленного перераспределения удельных нагрузок между набегающей и сбегающей ветвями тормозной ленты с учетом ее эксплуатационной возможности необходимо правильно задаться величиной только первого зазора между фрикционными накладками набегающей ветви ленты. Все остальные значения зазоров между накладками определяются аналитическим путем.

Для сравнения проанализируем работу серийных ленточно-колодочных тормозов буровых лебедок с постоянным и переменным шагом установки фрикционных накладок на тормозной ленте (см. фиг.5).

Как было сказано выше, деформация стальной ленты происходит только за счет участков, размещенных между накладками. Чем большим будет шаг между накладками, тем большими будут деформации участков ленты, тем большей будет разность натяжений ветвей ленты SH-SC. При этом фактическая контактная площадь поверхностей трения и силы трения во фрикционных узлах увеличиваются, что ведет к увеличению тормозного момента. Немалую роль в эффективности тормоза играет общая деформация сбегающей ветви тормозной ленты.

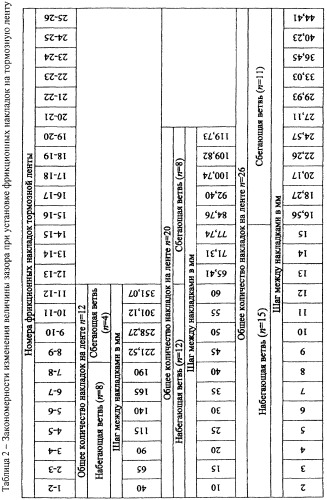

Для примера рассмотрим тормозную ленту с углом обхвата 270°, на которой необходимо установить с переменным шагом 12, 20 и 26 серийных фрикционных накладок (a×b×h=120×230×30 мм) ленточно-колодочного тормоза буровой лебедки У2-5-5. В табл.1 приведены исходные данные для определения величины переменного шага размещения фрикционных накладок на тормозной ленте. С использованием предложенной методики были установлены закономерности изменения величины зазора между накладками (табл.2). Проведенный анализ полученных результатов

| Таблица 1 | ||||||

| Исходные данные для определения переменного шага между накладками тормозной ленты | ||||||

| Общее количество накладок, шт. | Ветви тормозной ленты | |||||

| Набегающая | Сбегающая | |||||

| Количество накладок ветви, шт. | Арифметическая прогрессия | Количество накладок ветви, шт. | Геометрическая прогрессия | |||

| Первый член a1, мм | Разность | Первый член b1, мм | Знаменатель | |||

| n=12 | 8 | 40 | 25 | 4 | 190 | 1,1659 |

| n=20 | 12 | 10 | 5 | 8 | 60 | 1,0902 |

| n=26 | 15 | 2 | 1 | 11 | 15 | 1,1037 |

расчетов позволил установить следующее. При монтаже на тормозной ленте 12-ти фрикционных накладок на набегающей ветви было установлено 8 накладок, а на сбегающей - 4. При этом шаг установки накладок изменялся от 40,0 до 351,07 мм. Это привело к значительному уменьшению удельных нагрузок на набегающей ветви. При установке 20 накладок указанное выше соотношение составило 1,5, а при 26-ти накладках - 1,363.

Из приведенных примеров вытекает, что с увеличением количества

накладок на тормозной ленте, т.е. с уменьшением шага их установки, наблюдается резкое падение величины отношения удельных нагрузок на накладках набегающей и сбегающей ветвей, что свидетельствует о более равномерном их распределении по длине ленты.

Согласно второго способа по дуге обхвата набегающей ветви ленты установлены фрикционные накладки с постоянным шагом и с утлом обхвата в n раз большим по площади взаимодействия с рабочей поверхностью тормозного шкива, чем на сбегающей ветви (см. фиг.7). При этом накладки изготовлены из различных фрикционных материалов. Так, удельный вес фрикционного материала накладок, устанавливаемых на набегающей ветви ленты, в n раз меньше, чем накладок сбегающей ветви. Необходимо стремиться к тому, чтобы суммарный вес фрикционных накладок, расположенных на набегающей ветви ленты равнялся суммарному весу накладок сбегающей ветви ленты. Соблюдение такого условия позволит регулировочным устройствам зазоров поддерживать постоянный зазор между рабочими поверхностями фрикционных узлов тормоза. Что касается стабилизации удельных нагрузок в парах трения тормоза, то увеличение угла обхвата одной накладки в n раз, находящейся на набегающей ветви ленты по сравнению со сбегающей ветвью будет способствовать уменьшению разности pmax-pmin. Последнее обстоятельство достаточно убедительно проиллюстрировано на фиг.9 и 10.

Наиболее перспективным является третий способ достижения одинакового линейного износа накладок путем подбора фрикционного материала для каждой из них с различными износо-фрикционными свойствами от первой накладки набегающей ветви до последней накладки сбегающей ветви тормозной ленты. При этом соблюдается условие постоянного шага между ними (см. фиг.8).

Кроме того, из предложенных способов стабилизации эксплутационных параметров ленточно-колодочных тормозов буровых лебедок с неподвижными накладками на тормозной ленте выходит что стабилизации удельных нагрузок можно достичь путем изготовления накладок с одного фрикционного материала, имеющим переменный угол обхвата - максимального на набегающей ветви ленты, и минимальный на последней накладке сбегающей ветви, выдерживая при этом постоянным зазор между накладками по дуге обхвата тормозной ленты.

Таким образом, реализация способа стабилизации эксплутационных параметров тормоза путем перераспределения удельных нагрузок на ветвях ленты за счет: введения переменных аналитически обоснованных величин зазоров между накладками; варьирование углами обхвата накладок и их фрикционными материалами с различными износо-фрикционными свойствами при соблюдении постоянного шага между ними позволит повысить тормозной момент и существенно увеличить ресурс накладок.

Источники информации

1. Александров М.П., Лысяков А.Г., Федосеев В.Н. и др. Тормозные устройства (справочник). - М.: Машиностроение, 1985. - 308 с. (рис.3.18, стр.121) [аналог].

2. Александров М.П. Тормозные устройства в машиностроении. - М: Машиностроение, 1965. - 675 с. (рис.127, с.206-207) [прототип].

1. Способ стабилизации эксплуатационных параметров ленточно-колодочных тормозов буровых лебедок с неподвижными накладками на тормозной ленте, содержащий тормозные шкивы, прикрепленные с помощью выступов к фланцу тормозного барабана, расположенного на подъемном валу, тормозную ленту с набегающей и сбегающей ветвью, к которой прикреплены фрикционные накладки, изготовленные из одного материала, и привод, отличающийся тем, что в зависимости от геометрических параметров накладок и угла обхвата тормозной лентой рабочей поверхности шкива во фрикционных узлах определяют соотношения коэффициентов взаимного перекрытия, которое равно отношению удельных нагрузок, возникающих на накладках ветвей, по значениям которого определяют насколько должно быть больше накладок на набегающей в сравнении со сбегающей ветвью ленты.

2. Способ стабилизации эксплуатационных параметров ленточно-колодочных тормозов буровых лебедок с неподвижными накладками на тормозной ленте по п.1, отличающийся тем, что для определения количества фрикционных накладок с переменным шагом на ветвях ленты на их концах устанавливают по одной накладке, а в ее средней части - как минимум две накладки с минимальным шагом между ними, которые являются границами набегающей и сбегающей ветви ленты, при этом шаг между накладками на набегающей ветви ленты определяется по зависимостям арифметической прогрессии, а на сбегающей - по зависимостям геометрической прогрессии, и учитывая, что последний зазор между накладками набегающей ветви ленты является первым членом геометрической прогрессии, а разность и знаменатель прогрессий определяется из величины суммарного зазора между накладками каждой ветви ленты.

3. Способ стабилизации эксплуатационных параметров ленточно-колодочных тормозов буровых лебедок с неподвижными накладками на тормозной ленте, установленными с постоянным шагом на ее ветвях, по п.2, отличающийся тем, что по дуге обхвата набегающей ветви ленты установлены с постоянным шагом фрикционные накладки с углом обхвата в n раз больше по площади взаимодействия с рабочей поверхностью тормозного шкива, чем на сбегающей ветви, и при этом в первых - удельный вес материала в n раз меньше, чем во вторых, что позволяет регулировочным устройствам зазоров поддерживать постоянным зазор между рабочими поверхностями фрикционных узлов тормоза.

4. Способ стабилизации эксплуатационных параметров ленточно-колодочных тормозов буровых лебедок с неподвижными накладками на тормозной ленте, установленными с постоянным шагом на ее ветвях, по п.3, отличающийся тем, что по дуге обхвата тормозной ленты установлены с одинаковыми геометрическими параметрами и постоянным шагом фрикционные накладки, но изготовленные из различных материалов, т.е. имеют различные фрикционные свойства и одинаковый линейный износ их рабочих поверхностей от первой накладки набегающей ветви до последней накладки сбегающий ветви тормозной ленты.