Клапан обратный с осевым направлением потока

Иллюстрации

Показать всеИзобретение относится к области арматуростроения и предназначен в качестве обратного клапана для использования в трубопроводных системах газовых, нефтяных и энергетических магистралей высокого давления. Клапан обратный с осевым направлением потока содержит наружный корпус с входным и выходным каналами. Во внутренней полости корпуса размещены кольцевое седло с контактной конической поверхностью, установленный с образованием кольцевого канала жестко закрепленный обтекатель с размещенным в его внутренней полости запорным органом и неразрывно закрепленный в нем штоком. Запорный орган имеет уплотнительную поверхность в виде части сферы. Шток перемещается вдоль оси потока в подшипниках скольжения. Подшипник скольжения расположен в центрирующем опорном узле, состоящем из двух втулок. Втулки расположены одна внутри другой и выполнены с эксцентриситетом их внутренних отверстий. Изобретение направлено на повышение герметичности клапана путем обеспечения соосности уплотнительных поверхностей запорного органа и седла за счет повышение точности сборки клапана. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области арматуростроения, в частности к клапанам обратным для газовых, нефтяных магистралей высокого давления, для энергетики.

Известен обратный клапан с осевым направлением потока, содержащий наружный корпус с входным и выходным каналами, в полости которого, расположен внутренний конусообразный корпус, запорный орган, неразрывно связанный со штоком, установленным во внутреннем корпусе посредством направляющей втулки, пружинное устройство для перемещения запорного органа в закрытое положение (Описание к патенту США №4638832 по классу F16K 21/10 от 17.12.1980 г.). Указанный запорный орган имеет конический контактный сегмент для взаимодействия с кольцевой уплотнительной поверхностью наружного корпуса.

Недостатком известного клапана является сложность обеспечения герметичности, требующей высокой степени соосности кольцевой уплотнительной поверхности наружного корпуса и конического контактного сегмента запорного органа. При любой несоосности упомянутых поверхностей возникают зазоры между поверхностью штока запорного органа и поверхностью направляющей втулки, в которой перемещается шток, а наличие указанного зазора приводит к перекосу оси штока и, соответственно, к значительному смещению и перекосу оси уплотнительной поверхности запорного органа относительно оси уплотнительной поверхности наружного корпуса. В то же время, наличие зазора определенной величины между поверхностью штока и направляющей втулкой необходимо для обеспечения свободного перемещения запорного органа и, тем самым, надежной работы клапана.

Известен также обратный клапан с осевым направлением потока, содержащий наружный корпус с входной и выходной полостями, седло, запорный орган, кинематически, посредством шарового шарнира, связанный со штоком силового цилиндра, перемещающимся в подшипниках скольжения, зафиксированных в направляющей втулке внутреннего корпуса. (Описание к патенту РФ №2184296 по кл. F16K 15/02. «Обратный клапан».) Силовой цилиндр, рабочая камера которого сообщена с выходной полостью корпуса через трубку с эжекторной насадкой, размещен внутри корпуса на упруго поджатом к седлу запорном органе. Боковая поверхность рабочей камеры силового цилиндра выполнена в виде юбки запорного органа с уплотнительным пояском, взаимодействующим при движении запорного органа с наружной поверхностью камеры постоянного объема как с направляющей, а величина зазора между направляющей поверхностью и уплотнительным пояском выполнена переменной по длине хода запорного органа.

Недостатком известного клапана является сложность кинематической связи штока силового цилиндра и запорного органа для обеспечения установки последнего в седле. С целью обеспечения герметичности клапана необходима высокая точность изготовления, как шарового шарнира в соединении запорного органа со штоком силового цилиндра, так и контактирующих поверхностей: внутренней - силового цилиндра и наружной - камеры постоянного объема, что неизбежно приводит к увеличению себестоимости изготовления клапана.

Выполнение кинематической связи штока и запорного органа в виде шарового шарнира требует дополнительных крепежных элементов для фиксации указанного шарнира в запорном органе. В этом случае возникают сложности при обеспечении соосности уплотнительных поверхностей седла и запорного органа, а также минимальной величины зазоров между поверхностью штока и подшипниками скольжения, в которых перемещается шток запорного органа.

В то же время наличие кинематической связи штока с запорным органом не гарантирует беззазорного контакта поверхности запорного органа с уплотнительной поверхностью седла в закрытом положении клапана. При наличии зазора определенной величины между поверхностью штока и подшипниками скольжения, необходимого для обеспечения свободного перемещения запорного органа и надежной работы клапана, возникает возможность изменения положения запорного органа относительно уплотнительной поверхности седла. Центр вращения запорного органа (и его уплотнительной поверхности), располагается в центре шарового шарнира узла крепления штока к запорному органу, а центр вращения силового цилиндра расположен в середине расстояния между наружными торцами опорных подшипников, в которых установлен шток. Из-за геометрического несовпадения центров вращения указанных элементов возможен перекос оси штока относительно центра вращения силового цилиндра, что приводит к смещению оси шарового шарнира относительно оси уплотнительной поверхности седла, и, как следствие, к появлению зазора между уплотнительными поверхностями седла и запорного элемента.

Наиболее близким по назначению, технической сущности и достигаемому результату является обратный клапан с осевым направлением потока, содержащий наружный корпус с входным и выходным каналами, в полости которого расположен внутренний конусообразный корпус запорного органа и седло (Описание к патенту США №5921276 А по классу F16K 15/06 от 17.10.1995 г.). В полости внутреннего конусообразного корпуса, подвижно, посредством механизма перемещения, установлен запорный орган с уплотнительной поверхностью в виде части сферы, тора или другой криволинейной или конической поверхности. Механизм перемещения запорного органа включает пружину сжатия, установленную на штоке, неразрывно связанном с запорным органом, и перемещающимся в подшипниках скольжения, зафиксированных в направляющей втулке. Пружина служит для перемещения запорного органа при закрывании клапана, открывание которого происходит под действием гидродинамических сил проходящего через клапан потока рабочей среды. Седло выполнено в виде кольца с конической поверхностью, контактирующей с уплотнительной поверхностью запорного органа при закрывании клапана.

Недостатком известного клапана является сложность обеспечения герметичности при уплотнении металл по металлу, т.к. для этого необходимо обеспечить высокую степень соосности уплотнительных поверхностей седла и запорного органа, а также минимальную величину зазоров между поверхностью штока и подшипниками скольжения, в которых перемещается шток запорного органа. Наличие зазоров определенной величины между поверхностью штока и подшипниками скольжения необходимо для обеспечения свободного перемещения запорного органа и надежной работы клапана, а их увеличение приводит к перекосу оси штока и, соответственно, к значительному перекосу оси запорного органа и смещению его уплотнительной поверхности относительно оси и уплотнительной поверхности седла. В результате изменения положения запорного органа относительно уплотнительной поверхности седла происходит уменьшение площади контакта указанных элементов и снижение степени герметичности клапана.

Технической задачей, решаемой при создании заявляемого клапана, является повышение герметичности клапана путем обеспечения соосности седла и запорного органа.

Техническим результатом заявляемого изобретения является повышение точности сборки клапана путем обеспечения соосности уплотнительных поверхностей запорного органа и седла.

Для достижения указанного технического результата в обратном клапане с осевым направлением потока, содержащем наружный корпус с входным и выходным каналами, во внутренней полости которого размещены кольцевое седло с контактной конической поверхностью и установленный с образованием кольцевого канала жестко закрепленный обтекатель с размещенным в его внутренней полости подпружиненным запорным органом с уплотнительной поверхностью в виде части сферы и неразрывно закрепленным в нем штоком, перемещающимся вдоль оси потока в подшипниках скольжения, согласно изобретению, подшипник скольжения расположен в центрирующем опорном узле, состоящем из двух втулок, расположенных одна внутри другой и выполненных с эксцентриситетом их внутренних отверстий, при этом центрирующий опорный узел расположен во втулке, зафиксированной в обтекателе или в седле клапана, а втулки центрирующего опорного узла выполнены с отборотовкой для фиксации их положения относительно обтекателя или седла после установки запорного органа клапана соосно с уплотнительной поверхностью седла клапана.

Размещение подшипника скольжения в центрирующем опорном узле, размещенном во втулке, зафиксированной в обтекателе или в седле и выполнение центрирующего опорного узла в виде двух втулок, расположенных одна внутри другой и выполненных с эксцентриситетом их внутренних отверстий, обеспечивает возможность регулирования положения штока запорного органа, за счет чего устраняется несоосность уплотнительных поверхностей седла и запорного органа, возникающая, чаще всего, в результате погрешности механической обработки деталей клапана и перекоса штока запорного органа, вызванного наличием зазора между штоком и подшипником. При этом стабилизируется контакт уплотнительных поверхностей седла и запорного органа, определяющий степень герметичности клапана.

Сущность изобретения поясняется чертежами.

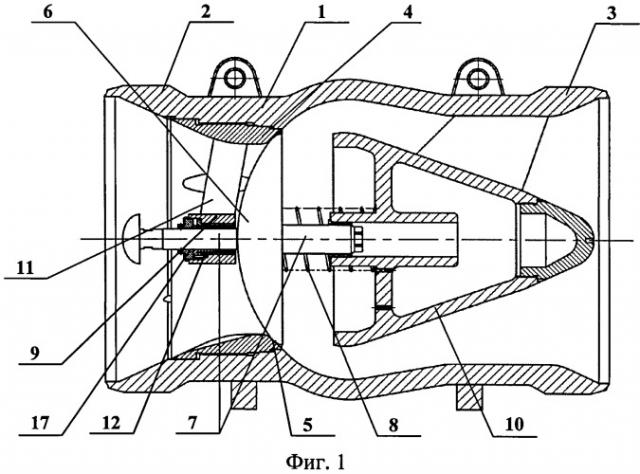

На фиг.1 представлен обратный клапан с фиксацией центрирующего опорного узла в седле.

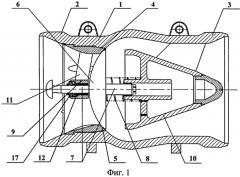

На фиг.2 укрупненно приведен разрез центрирующего опорного узла, зафиксированного в седле.

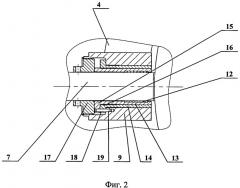

На фиг.3 изображен обратный клапан (продольный разрез) с фиксацией центрирующего опорного узла в обтекателе.

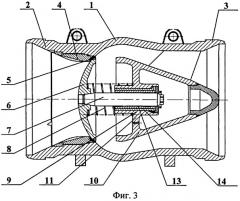

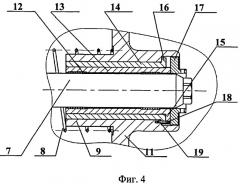

На фиг.4 укрупнено показан разрез центрирующего опорного узла, зафиксированного в обтекателе.

На фиг.5 показан поперечный разрез центрирующего опорного узла в сборе.

На фиг.6 приведено аксонометрическое изображение центрирующего опорного узла.

Клапан обратный содержит (см. фиг.1) корпус 1 с входным 2 и выходным 3 патрубками, кольцевое седло 4 с конической уплотнительной поверхностью 5, установленное в патрубке 2, запорный орган, выполненный в виде диска 6 с уплотнительной поверхностью в виде части сферы, и снабженный направляющим штоком 7, поджатым пружиной 8 к конической уплотнительной поверхности 5 седла 4. Шток 7 с запорным органом в виде диска 6 установлен во втулке 9, выполненной в обтекателе 10 (см. фиг.2) или закрепленной в седле 4 (см. фиг.1) опорными элементами 11. Подвижность штока 7 во втулке 9 обеспечивается подшипниками 12, размещенными во втулке 13, установленной во втулке 14. Втулки 13 и 14, образующие центрирующий опорный узел, выполнены с отбортовками 15 и 16 соответствено, поджаты к втулке 9 фиксирующим кольцом 17 и, через отверстия 18 в отбортовках 15 и 16 втулок 13 и 14 зафиксированы штифтом 19 во втулке 9. Внутреннее отверстие втулки 14 выполнено с эксцентриситетом «а» относительно ее наружной поверхности, а внутреннее отверстие втулки 13 выполнено с эксцентриситетом «б» относительно своей наружной поверхности (см. фиг.5).

При вращении втулки 14, центр ее внутреннего отверстия описывает окружность радиусом, равным величине эксцентриситета «а». При этом центр наружной поверхности внутренней втулки 13 описывает аналогичную окружность, т.к. наружная поверхность втулки 13 сопряжена с внутренним отверстием втулки 14. Однако, при вращении втулки 13 относительно втулки 14, центр внутреннего отверстия втулки 13 описывает окружность радиусом, равным величине эксцентриситета «б» втулки 13 относительно внутренней поверхности втулки 14. При этом, ось втулки 13 может занять любое положение относительно наружной поверхности втулки 14, а следовательно, относительно втулки 9 и, соответственно седла 4, в пределах окружности, описанной радиусом равным сумме эксцентриситетов «а» и «б».

Таким образом, после установки седла 4 при сборке клапана, путем вращения втулок 13 и 14 можно обеспечить такое положение штока 7 запорного органа 6, при котором ось уплотнительной поверхности запорного органа совпадет с осью уплотнительной поверхности седла. После завершения настройки положения штока 7 запорного органа 6 положением втулок 13 и 14 центрирующего опорного узла во втулке 9, последние фиксируются от проворота штифтом 19, размещенным в отверстиях втулки 9 и в отбортовках 15 и 16 втулок 13 и 14. Продольное смещение втулок 13 и 14 центрирующего опорного узла предотвращено фиксирующим кольцом 17.

Обратный клапан работает следующим образом:

В исходном (закрытом) положении, при отсутствии давления в системе, в которой установлен обратный клапан, запорный орган 6 поджат к уплотнительной поверхности 5 седла 4 действием пружины 8, обеспечивая разобщение полостей входного 2 и выходного 3 патрубков. Давление во входном 2, выходном 3 патрубках и полости клапана одинаково. При возрастании давления в патрубке 2, по сравнению с давлением в патрубке 3, запорный орган 6 из положения "закрыто", под действием напора рабочей среды, преодолевая усилие пружины 8, отходит от уплотнительной поверхности 5 вправо и открывает клапан. Рабочая среда из входного патрубка 2 поступает через проточную полость клапана в выходной патрубок 3.

При уменьшении перепада давления во входном патрубке 2 снижается расход рабочей среды через клапан и соответственно скорость прямого потока среды уменьшается. Результирующее усилие открытия запорного органа 6 уменьшается и он под действием пружины 8 возвращается в исходное положение, прижимается к уплотнительной поверхности 5 седла 4 и, благодаря совмещенности осей штока и седла, а следовательно, и уплотнительных поверхностей запорного органа и седла, проточная полость клапана герметично перекрывается.

Таким образом, благодаря компенсации несоосности штока относительно оси седла, обеспечиваемой центрирующим опорным узлом, клапан сохраняет свою работоспособность даже при снижении точности изготовления, обеспечивая надежную герметизацию клапана.

Изготовление подобных клапанов возможно при использовании существующих средств производства с применением известных технологических операций.

1. Клапан обратный с осевым направлением потока, содержащий наружный корпус с входным и выходным каналами, во внутренней полости которого размещены кольцевое седло с контактной конической поверхностью и установленный с образованием кольцевого канала жестко закрепленный обтекатель с размещенным в его внутренней полости запорным органом, имеющим уплотнительную поверхность в виде части сферы и неразрывно закрепленный в нем шток, перемещающийся вдоль оси потока в подшипниках скольжения, отличающийся тем, что подшипник скольжения расположен в центрирующем опорном узле, состоящем из двух втулок, расположенных одна внутри другой, выполненных с эксцентриситетом их внутренних отверстий.

2. Клапан обратный по п.1, отличающийся тем, что центрирующий опорный узел расположен во втулке, зафиксированной в обтекателе.

3. Клапан обратный по п.1, отличающийся тем, что центрирующий опорный узел расположен во втулке, зафиксированной в седле клапана.

4. Клапан обратный по п.1, отличающийся тем, что втулки центрирующего опорного узла выполнены с отбортовкой для фиксации их положения относительно обтекателя или седла.

5. Клапан обратный по п.1, отличающийся тем, что фиксация положения втулок центрирующего опорного узла относительно обтекателя или седла выполнена после установки запорного органа клапана соосно с уплотнительной поверхностью седла клапана.

6. Клапан обратный по п.1, отличающийся тем, что фиксация положения втулок центрирующего опорного узла относительно корпуса или седла осуществлена, например, штифтом.