Способ разделения газовых смесей в ректификационных колоннах и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к криогенной технике и может быть использовано, в частности, для получения газовых смесей, характеризуемых малым значением коэффициента разделения, например, изотопов неона. Способ включает разделение смесей в ректификационных колоннах, образующих последовательно соединенные и устанавливаемые рядом секции, в каждой из которых тяжелый компонент газовой смеси в виде жидкости отбирают ниже контактного пространства в кубе, снабженном погружным испарителем, и посредством побуждающей разности давлений подают в контактное пространство последующей секции. Легкий компонент газовой смеси отбирают в виде газа выше контактного пространства в конденсаторах секций, каждый из которых размещен в полости охлаждающей среды, получаемой из рабочего тела в цикле высокого и низкого давлений. Побуждающую разность давлений создают путем обеспечения теплообменной поверхности конденсатора в каждой последующей секции больше поверхности предыдущей секции в 1,1…1,5 раза, а также изменением расхода подаваемого через погружные испарители газообразного рабочего тела и изменением интенсивности тепловых потоков в погружных испарителях кубов за счет подачи газообразного рабочего тела низкого давления. Давление газообразного рабочего тела сохраняют в диапазоне от 20 до 80% от уровня критического давления рабочего тела. Техническим результатом является повышение производительности. 2 н. и 3 з.п. ф-лы, 11 ил., 1 табл.

Реферат

Изобретение относится к криогенной технике, а именно, к способам и устройствам получения компонентов газовых смесей методом ректификации, в частности, газовых смесей, характеризуемых малым значением коэффициента разделения, например, изотопов неона.

Известен способ разделения неона на изотопы методом ректификации в условиях криогенных температур [Bewilogua. P., Gacdicke К., Vergea P. Vortrag auf der 4, Arbeitstagung fiber stabile Isotope: - Leipzig, 1963], основанный на поэтапном разделении смеси на изотопные компоненты в одной и той же ректификационной колонне, причем, изотопные компоненты отогревают до температуры окружающей среды, собирают в газгольдерах, компримируют, очищают от примесей (попадающих в компоненты на стадии сбора и хранения), охлаждают и дозировано впускают в ректификационной колонну для повторного разделения.

Недостатком способа является относительно малая производительность из-за ограниченной высоты контактного пространства одиночной ректификационной колонны, что вынуждает проводить разделение частично обогащенных компонентов повторно в одной и той же ректификационной колонне. Кроме того, способ отличается относительно низкой концентрацией получаемых в колонне потоков легкого (20Ne) и тяжелого (22Ne) компонентов.

Названный недостаток частично устранен в способе разделения трудноразделимых смесей [RU 2254905, C1, B01D 59/04, F25J 3/02, 27.06.2005], включающий разделение смесей в ректификационных колоннах, генерацию теплоносителя в циклах высокого и низкого давлений, размещение оборудования в кожухе, причем, по крайней мере одну ректификационную колонну разбивают на последовательно соединенные секции, устанавливаемые рядом, жидкость из предыдущей секции отбирают из-под контактного пространства этой секции и посредством побудителя расхода подают над контактным пространством последующей секции на его орошение, над контактным пространством последующей секции отбирают пар, который направляют под контактное пространство предыдущей секции, в качестве побудителя расхода используют парлифт с испарением жидкости в испарителе парлифта в нижней части и конденсацией пара в конденсаторе парлифта в верхней части, полость парлифта сообщают с контактным пространством секций через гидрозатвор, испарение жидкости и конденсацию пара в парлифте осуществляют подачей в испаритель парлифта и конденсатор парлифта рабочего тела, циркулирующего в цикле низкого и высокого давлений, циркуляцию в цикле низкого давления осуществляют с помощью отдельного компрессора, флегму низкокипящего компонента получают вверху головной секции колонны конденсацией, а регулирование тепловых потоков в конденсаторах парлифтов производят по перепаду давления между полостью конденсации конденсатора парлифта и полостью контактного пространства в верхней части соответствующей секции.

Этот способ является наиболее близким по технической сущности к предложенному решению и принят в качестве прототипа.

Недостатком наиболее близкого технического решения является его относительно низкая производительность, что обусловлено необходимостью обеспечения дополнительного объема за пределами контактных пространств, обусловленное применением парлифтов. Этот объем заполнен парожидкостной смесью, которая не участвует в процессе ректификации. Наличие упомянутого «паразитного» объема повышает инерционность системы, снижает ее производительность при извлечении редких компонентов смеси, особенно, 21Ne, содержание которого в природном неоне не превышает 0,27% [Малков М.П. Справочник по физико-техническим основам криогеники. - М.: Энергоатомиздат. - 1985. - 431 с.3, табл.4.108.]. Для получения 21Ne необходимо предварительно заполнить концентратом этого компонента все секции, включая тяговые трубопроводы каждого из парлифтов. Эти трубопроводы по объему соизмеримы с объемом контактного пространства колонны. При высоте секции и парлифта h=6 м [1] и диаметре всего d=30 мм гидравлический объем парлифта равен 4,2 дм3. С учетом наличия паровой фазы в тяговом трубопроводе содержится не менее 2 дм3 жидкого неона. Это эквивалентно 2680 дм3 неона при нормальных условиях [3, табл.4.109]. Таким образом, при производительности установки 2500 норм. дм3/сутки по разделяемой смеси, чтобы накопить 21Ne для заполнения только одного парлифта потребуется, как минимум, год непрерывной работы. В действительности, с учетом коэффициента извлечения, продуктивность действующих установок в режиме накопления 21Ne в несколько раз ниже. Естественное стремление сократить время концентрирования 21Ne за счет увеличения сечения ректификационных колонн приводит к обратному эффекту. Этот шаг сопровождается не только эквивалентным ростом объема колонн, но и парлифтов. А, значит, диктует потребность в дополнительном количестве жидкого 21Ne для обеспечения их работы. При этом увеличение диаметра контактного пространства ведет к снижению коэффициента разделения, что делает данный шаг бесперспективным для сокращения начального (непродуктивного) этапа получения 21Ne.

Требуемый технический результат относительно способа заключается в повышении производительности.

Требуемый технический результат относительно способа достигается тем, что в способе разделения газовых смесей в ректификационных колоннах, образующих последовательно соединенные и устанавливаемые рядом секции, заключающемся в том, что в каждой из секций тяжелый компонент газовой смеси в виде жидкости отбирают ниже контактного пространства в кубе, снабженном погружным испарителем, и посредством побуждающей разности давлений подают в контактное пространство последующей секции, а легкий компонент газовой смеси отбирают в виде газа выше контактного пространства в конденсаторах секций, каждый из которых размещен в полости охлаждающей среды, получаемой из рабочего тела в цикле высокого и низкого давлений, побуждающую разность давлений создают путем обеспечения теплообменной поверхности конденсатора в каждой последующей секции больше теплообменной поверхности конденсатора предыдущей секции в 1,1…1,5 раза, а также изменением расхода подаваемого через погружные испарители газообразного рабочего тела и изменением интенсивности тепловых потоков в погружных испарителях кубов за счет подачи газообразного рабочего тела низкого давления, при этом давление газообразного рабочего тела сохраняют в диапазоне от 20 до 80% от уровня критического давления рабочего тела.

Известно устройство для разделения трудноразделимых смесей в ректификационных колоннах [RU 2254905, C1, B01D 59/04, F25J 3/02, 27.06.20051, включающее ректификационные колонны, соединенные трубопроводами аппараты, арматуру циклов высокого и низкого давлений, размещенные в кожухе, компрессор высокого давления, причем, по крайней мере одна ректификационная колонна разбита на головную секцию колонны, промежуточные секции колонны и секцию с кубом колонны, головная секция ректификационной колонны и каждая промежуточная секция ректификационной колонны в нижней части под контактным пространством имеют патрубки выхода жидкости и входа пара, секция с кубом ректификационной колонны и каждая промежуточная секция ректификационной колонны в верхней части над контактным пространством имеют патрубки входа жидкости, выхода пара и штуцер, патрубки выхода и входа пара разных секций последовательно соединены паровыми линиями, а патрубки выхода и входа жидкости этих же секций - жидкостными линиями с дополнительно установленными побудителями расхода, при этом, побудители расхода и головная секция ректификационной колонны в верхней части содержат конденсаторы, полости охлаждающей среды которых включены в циркуляционный контур циклов высокого и низкого давлений.

Данное устройство наиболее близко по технической сущности и числу общих признаков к заявленному устройству в силу чего принято в качестве прототипа.

Недостатками наиболее близкого технического решения являются относительно высокая материалоемкость, в частности, металлоемкость, обусловленная наличием трех отдельных блоков теплообменников и компрессоров (высокого, среднего давления и разделяемой смеси). Кроме того, поскольку поток легкого компонента выводится из устройства под давлением, установленном в ректификационной колонне, то для его утилизации, очевидно, потребуется четвертый компрессор. Введение в схему парлифтов, не участвующих в ректификации, также приводит к повышению металлоемкости, нерациональному заполнения объема вакуумного кожуха и усложняет эксплуатацию устройства. Кроме того, обеспечить во всех секциях согласованные расходы пара и жидкости, подаваемой парлифтами, в течение длительного времени, проблематично. Это снижает качество разделения и производительность устройства.

Требуемый технический результат относительно устройства заключается в уменьшении материалоемкости, повышении качества разделения трудноразделимых смесей с получением редких компонентов, например, изотопа 21Ne, и повышение производительности.

Дополнительный технический результат - упрощение схемы устройства за счет использования компрессора холодильного цикла для утилизации легкого (преобладающего) компонента разделяемой смеси.

Требуемый технический результат относительно устройства достигается тем, что, в устройстве, содержащем баллоны для сбора легкого компонента и ректификационные колонны, образующие последовательно соединенные и устанавливаемые рядом секции, содержащие контактные пространства, нижние участки которых связаны с кубами, содержащими погружные испарители, а верхние участки - связаны с конденсаторами, выполненными в виде набора трубок, трубных решеток, коллекторов и имеющими полости охлаждающей среды, которые через газовые рекуперативные теплообменники связаны линией обратного потока рабочего тела с компрессорами высокого и низкого давлений, погружным теплообменником и отделителем рабочего тела с патрубком газовой фазы, патрубок газовой фазы отделителя рабочего тела соединен с погружными испарителями кубов, по крайней мере, в одной секций линия отдувки связана с линией обратного потока рабочего тела, в качестве которого используют разделяемую смесь, обогащенную легким компонентом, линия прямого потока рабочего тела высокого давления связана с баллонами для сбора легкого компонента, а конденсаторы, по крайней мере, двух соседних секций выполнены с единой полостью охлаждающей среды.

Кроме того, требуемый технический результат достигается тем, что, трубные решетки конденсаторов имеют в плане форму кольца или его фрагмента и установлены соосно конденсатору, выполненному цилиндрическим.

Кроме того, требуемый технический результат достигается тем, что, коллекторы конденсаторов снабжены радиальными и кольцевыми перегородками, образующими пары замкнутых полостей, соответствующих числу секций.

Кроме того, требуемый технический результат достигается тем, что, боковые стороны полости охлаждающей среды конденсаторов соединены с трубными решетками, которые выполняют функцию днища полости охлаждающей среды.

На чертеже представлены.

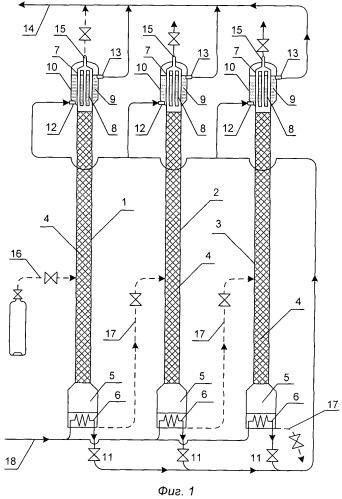

На фиг.1 - функциональная схема устройства разделения газовых смесей в ректификационных колоннах для частного случая использования 3-х последовательных ректификационных колонн, образующих секции.

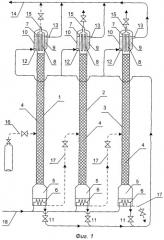

На фиг.2 - диаграмма температура-энтропия с представлением состояния разделяемой смеси и рабочего тела (на примере неона).

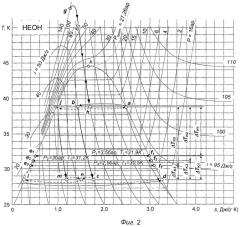

На фиг.3 - продольный разрез конденсаторов ректификационных колонн с различными теплообменными поверхностями для частного случая, когда они образованы за счет разного числа трубок.

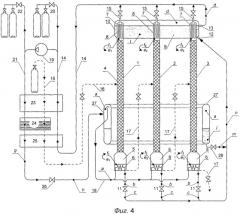

На фиг.4 - установка для разделения смесей на основе 3-х последовательных ректификационных колонн с конденсаторами, имеющими общую полость охлаждающей среды (на этой же схеме показаны элементы холодильного цикла на основе одного компрессора и нанесены точки, соответствующие состояниям рабочего тела и разделяемой смеси, соответствующие диаграмме фиг.2).

На фиг.5 - графики, характеризующие динамику изменения изотопного состава рабочего тела в контуре объемом 3 норм. м3 при производительности компрессора 20 норм. м3/ч (в зависимости от суммарного расхода отдувочных потоков).

Фиг.6 - вариант конструктивного исполнения газовых рекуперативных теплообменников и погружного теплообменника, которые имеют, соответственно, спиральную и кольцевую форму и охватывают ректификационные колонны.

На фиг.7 - продольный (А-А) поперечный (Б-Б) разрезы и вид снизу (В), которые иллюстрируют устройство конденсаторов ректификационных колонн, в котором три теплообменные поверхности установлены в единой полости охлаждающей среды.

На фиг.8 - продольный (Г-Г), поперечный (Д-Д) разрезы и вид снизу (Е), которые иллюстрируют устройство конденсаторов, в котором трубные решетки конденсаторов колонн второй и третьей секций имеют в плане форму кольца и выполнены соосными конденсатору колонны первой секции.

На фиг.9 - продольный (Ж-Ж), поперечный (З-З) разрезы и вид снизу (И), которые иллюстрируют устройство конденсаторов, в котором коллекторы конденсаторов снабжены перегородками, образующими пары замкнутых полостей, соответствующими числу ректификационных колонн.

На фиг.10 - продольный (К-К), поперечный (Л-Л) разрезы конденсаторов, у которого боковая поверхность полости охлаждающей среды соединена с трубными решетками, выполняющими функцию днищ упомянутой полости охлаждающей среды.

На фиг.11 - варианты поперечных разрезов (Л-Л) коллектора верхней трубной решетки для 4-х и 7-ти секций ректификационных колонн.

В таблице 1 - параметры потоков рабочего тела и разделяемой изотопной смеси на примере неона (данные соответствуют диаграмме состояния фиг.2 и точкам на фиг.4).

Установка для разделения газовых смесей в ректификационных колоннах (фиг.1), в котором реализуется заявляемый способ, содержит первую 1, вторую 2 и третью 3 ректификационные колонны, образующие три последовательно включенные секции. Каждая из ректификационные колонн имеет контактное пространство 4 (выполняющее роль массообменной поверхности, на которой происходит разделение смеси на компоненты), нижний участок которого связан с кубом 5, содержащим погружной испаритель 6. Верхние участки контактных пространств 4 секций связаны с конденсаторами 7, имеющими теплообменные поверхности 8, которые снаружи омываются охлаждающей средой 9, кипящей в полостях 10 охлаждающей среды. Входные патрубки 12 полостей 10 связаны с регуляторами расхода 11 погружных испарителей 6. Выходные патрубки 13 полостей 10 охлаждающей среды связаны с линией 14 обратного потока рабочего тела. В верхней части конденсаторов имеются линии 15 отдувок.

К средней части контактного пространства 4 первой ректификационной колонны 1 подключена линия 16 подачи предварительно охлажденной разделяемой смеси, а из нижних точек кубов 5 выходят линии 17 отбора тяжелого компонента, например, 22Ne. При этом линии 17 первой 1 и второй 2 ректификационных колонн вводятся в средину контактных пространств колонн второй 2 и третьей 3 ректификационных колонн, соответственно, а линия 17 третьей ректификационной колонны 3 связана с устройством для сбора тяжелого компонента. Входные патрубки погружных испарителей 6 в кубах 5 подключены к линии 18 прямого потока рабочего тела низкого давления.

Линия 14 обратного потока рабочего тела связана с компрессором 19 высокого давления (фиг.4) и баллонной рампой 20 рабочего тела. К линии 21 прямого потока рабочего тела высокого давления подключены баллоны 22 для сбора легкого компонента. Линия 21 прямого потока рабочего тела высокого давления последовательно проходит через первый рекуперативный газовый теплообменник 23, погружной теплообменник 24, второй рекуперативный газовый теплообменник 25 и заканчивается дросселем 26. После дросселя 26 установлен отделитель 27 рабочего тела, имеющий кольцевую форму. Верхняя часть отделителя 27, в которой формируется газовая фаза «а» (фиг.2), связана с линией 18 прямого потока рабочего тела низкого давления, а нижняя часть, в которой накапливается жидкость «j» - через дроссель 28 подключена к выходным патрубкам регуляторов расходов 11 погружных испарителей 6.

Первый 23 и второй 25 газовые рекуперативные теплообменники и погружной теплообменник 24 охватывают первую 1, вторую 2 и третью 3 ректификационные колонны (фиг.6). Первый 23 и второй 25 газовые рекуперативные теплообменники и погружной теплообменник 24 имеют кольцевую или спиральную форму, которые образуют в их осевой области свободное пространство для размещения колонн. Этим снижаются теплопотери на протяжении контактных пространств 4.

Конденсаторы 7 устройства для разделения газовых смесей в ректификационных колоннах содержат верхнюю 29 и нижнюю 30 трубные решетки в виде дисков (фиг.7). Верхняя 29 трубная решетка связана с первым 31, вторым 32 и третьим 33 коллекторами, а нижняя трубная решетка 30 связана с четвертым 34, пятым 35 и шестым 36 коллекторами. Первый 31, второй 32 и третий 33 коллекторы, примыкающие к верхней трубной решетке 29, связаны с линиями 15 отдувки, а четвертый 34, пятый 35 и шестой 36 коллекторы, примыкающие к нижней трубной решетке 30, - с верхними частями контактных пространств 4 первой 1, второй 2 и третьей 3 ректификационных колонн. Конденсаторы первой 1, второй 2 и третьей 3 ректификационных колонн размещаются в полости 10 охлаждающей среды.

Верхние 37 и нижние 38 трубные решетки конденсаторов первой 1 и второй 2 ректификационных колонн (фиг.8), образующих соответственно первую и вторую секции, имеют в плане форму колец, соосных цилиндрическому конденсатору колонны третьей секции с верхней 29 и нижней 30 трубными решетками в виде дисков.

Коллекторы конденсаторов 7 (фиг.9) могут быть ограничены несколькими радиальными перегородками 39. Они образуют три пары коллекторов 31 и 34, 32 и 35, 33 и 36, соответствующие числу ректификационных колонн. Причем, аналогично фиг.7 и фиг.8, первый 31, второй 32 и третий 33 коллекторы, примыкающие к верхней трубной решетке 29, связаны с линиями 15 отдувки, а четвертый 34, пятый 35 и шестой 36 коллекторы, примыкающие к нижней трубной решетке 30, - с верхними частями контактных пространств 4 первой 1, второй 2 и третьей 3 ректификационных колонн.

Боковая стенка полости 10 охлаждающей среды соединена с верхней 29 и нижней 30 трубными решетками, которые выполняют функцию днищ полости охлаждающей среды (фиг.10).

За счет изменения конфигурации перегородок 39 образуется различное число пар полостей и обеспечивается работа соответствующего числа ректификационных колонн (фиг.11).

Установка, реализующая предложенный способ разделения газовых смесей в ректификационных колоннах, работает следующим образом.

По линии 18 прямого потока низкого давления (фиг.1) подается рабочее тело в состоянии насыщения при давлении от 20 до 80% от уровня критического давления (фиг.2). Для неона при Ткрит.=27,2 бар это соответствует интервалу давлений в погружных испарителях 6 Р=5,4…21,8 бар. На диаграмме фиг.2 начальное состояние рабочего тела низкого давления показано в виде точки «a». В погружных испарителях 6 поток рабочего тела частично конденсируется за счет теплового контакта с жидким тяжелым компонентом в кубах 5. Затем парожидкостная смесь, соответствующая точке «b» на фиг.2, дросселируется в регуляторах 11 расхода до давления Р=1,5 бар (состояние «с») и подается через входные патрубки 12 в полость 10 охлаждающей среды.

За счет передачи тепла от легкого компонента через теплообменные поверхности 8 конденсаторов 7 происходит кипение охлаждающей среды 9 в полости 10. Образовавшиеся при этом пары рабочего тела (состояние «d») через выходные патрубки 13 отводятся в линию 14 обратного потока рабочего тела (например, Р=1,5 бар, абс.) и возвращаются в компрессор 19 (фиг.4).

В результате подвода тепла к жидкому тяжелому компоненту в кубах 5 со стороны погружных испарителей 6 образуются потоки пара (процессы «e1»→«f1», e2»→«f2», <<e3>>→«f3», фиг.2), которые двигаются вверх вдоль контактных пространств 4 в первой 1, второй 2 и третьей 3 ректификационных колоннах. Достигая холодной теплообменной поверхности 8 конденсаторов 7, пары разделяемой смеси переходят в жидкое состояние (процесс «f1»→«e1», «f2»→«e2», «f3»→«е3», фиг.2). Жидкость (так называемая флегма) стекает вниз, орошая контактные пространства 4. За счет интенсивного массообмена между флегмой и потоками пара, образующимися в кубах 5, происходит обогащение жидкости в кубах тяжелым изотопным компонентом (в данном случае - неоном 22Ne). Одновременно в верхних частях контактных пространств 4 начинает накапливаться легкий (преобладающий) компонент 20Ne. Наиболее редкий компонент 21Ne получают на первом этапе в смеси с тяжелым компонентом (22Ne) или накапливают в контактных пространствах 4, постепенно замещая в них менее ценные компоненты 20Ne и 22Ne.

Легкий компонент (20Ne) отводится из колонн на утилизацию через линии 15 отдувки. Жидкость из кубов 5 отбирается по линиям 17. Причем, тяжелый компонент первой ректификационной колонны 1 поступает в виде жидкости на дальнейшее обогащение во вторую ректификационной колонну 2, а ее кубовая жидкость - в третью ректификационной колонну 3. В средину контактного пространства 4 первой ректификационной колонны 1 по линии 16 подается разделяемая смесь, предварительно охлажденная в первом 23 и втором 25 рекуперативных газовых теплообменниках, а также в погружном теплообменнике 24.

Если теплота, отводимая через теплообменную поверхность 7 конденсатора 8, равна сумме теплового потока, поступающего со стороны погружного испарителя 6 и внешних теплопотерь, то в каждой из ректификационных колонн устанавливается стабильное давление. На диаграмме фиг.2 для процесса «е2»→«f2» давление равно Р1=Р2=Р3=3,0 бар, а температура Т=31,2 К. Причем, эти параметры будут характерны для первой 1, второй 2 и третьей 3 ректификационных колонн.

Для работы последовательно включенных секций и обеспечения бескомпрессорной подачи жидкого тяжелого компонента из первой ректификационной колонны 1 во вторую 2, а из второй 2 - в третью ректификационную колонну 3, между ними генерируется побуждающая разность давлений Р1>Р2>Р3.

При одинаковых условиях охлаждения в конденсаторах 7 необходимая для работы побуждающая разность давлений между колоннами Р1>Р2>P3 обеспечивается настройкой регуляторов 11 расхода погружных испарителей 6. При этом расходы рабочего тела низкого давления через погружной испаритель 6 куба 5 предыдущей секции устанавливают выше, чем через погружной испаритель последующей секции G1>G2>G3.

При одинаковых расходах рабочего тела через погружные испарители G1=G2=С3 разность давлений между колоннами Р1>Р2>Р3, обеспечивается различиями в площадях теплообменных поверхностей 8 конденсаторов 7 (фиг.3). При этом F1<F2<F3.

Перечисленных приемы изменения тепловых балансов приводит к перераспределению давлений в колоннах. Например, P1=3,5 бар, Р2=3 бар и Р3=2,5 бар (фиг.2). Рабочие линии, характеризующие встречные потоки жидкости и пара в контактных пространствах 4 первой 1, второй 2 и третьей 3 ректификационных колонн условно иллюстрируются отрезками «e1»-«f1», «e2»-«f2», «e3»-«f3» на диаграмме фиг.2. Для принятых условий температуры в первой 1, второй 2 и третьей 3 ректификационных колоннах установятся на уровнях Т1=31,9 К; T2=31,2 К и T3=30,5 К, соответственно.

На этой же диаграмме в виде отрезков ΔТИ1-ΔТИ3 показаны температурные напоры, характеризующие передачу тепла в погружных испарителях 6. В рассматриваемом примере они составляют 6,8, 7,5 и 8,2 К, соответственно. Перепады температур в конденсаторах 7 существенно ниже ΔТК1=3,4 К, ΔТК2=2,7 К и ΔТК3=2 К (фиг.2). В последнем случае требуемый тепловой поток обеспечивается за счет относительно высоких теплообменных поверхностей 8.

Установка, показанное на фиг.4, работает следующим образом. Компрессор 19 сжимает рабочее тело, поступающее по линии 14 обратного потока из полости 10 охлаждающей среды. Прямой поток рабочего тела высокого давления, например Р=140 бар, охлаждается в первом рекуперативном газовом теплообменнике 23 до Т≈100 К. Затем температура прямого потока падает до Т≈82 К в погружном теплообменнике 24 и далее во втором рекуперативном газовом теплообменнике 25 до Т≈52 К (точка «g», фиг.2). В погружном теплообменнике 24 понижение температуры рабочего тела и подаваемой по линии 16 разделяемой смеси (например, природного неона) происходит за счет кипения жидкого азота при Р=0,3…1,0 бар, а в первом и втором газовых рекуперативных теплообменниках 23 и 25 - за счет обратного потока рабочего тела в линии 14.

В дросселе 26 давление прямого потока снижается до уровня Рпр=(0,2…0,8)·Ркрит., т.е. для неона - Р=5,4…21,8 бар [3]. При этом после дросселя 26 в потоке образуется 50…60% жидкости, а температура падает до Т=34…43 К, соответственно. Состояние парожидкостного потока после дросселя 26 показано на фиг.2 в виде точки «h», соответствующей уровню низкого давления Р=12 бар. В отделителе 27 рабочее тело низкого давления расслаивается на две фазы: газообразную (точка «а») и жидкую (точка «j»). Газовая фаза «а» по линии 18 прямого потока низкого давления подается на вход погружных испарителей 6. Жидкая фаза «j» проходит через дроссель 28 и в состоянии «m» подмешивается к потокам рабочего тела после регуляторов 11 расхода (точки «с») на выходе погружных испарителей 6. Парожидкостный поток рабочего тела с результирующим составом «n» подается через входной патрубок 12 в полость 10 охлаждающей среды. После испарения на теплообменных поверхностях 8 через выходной патрубок 13 рабочее тело возвращается в линию 14 обратного потока в состоянии «d», последовательно отогревается во втором 25 и в первом 23 рекуперативных газовых теплообменниках и поступает в компрессор 19.

При необходимости, из баллонной рампы 20 проводят подпитку рабочего тела (неона с произвольным изотопным соотношением). Другим способом пополнения контура рабочего тела является подача легкого компонента в линию 14 обратного потока из линий 15 отдувки первой 1, второй 2 и третьей 3 ректификационных колонн (фиг.4). За счет такого впуска изотопное соотношение рабочего тела (неона) постепенно смещается в сторону легкого (преобладающего и менее ценного) изотопа 20Ne (фиг.5). Избыток рабочего тела с измененным изотопным соотношением, образующийся за счет пополнения контура холодильного цикла, перепускается в баллоны 22 для сбора легкого компонента. Подмешивание к рабочему телу легкого компонента никак не скажется на работоспособности холодильного цикла, так как физические свойства газовых изотопов (одного и того же элемента), включая изотопы Ne, практически идентичны.

Узел теплообменных аппаратов (фиг.6) работает следующим образом. Прямой поток рабочего тела высокого давления и разделяемая смесь подаются в трубки кольцевого пространства первого рекуперативного газового теплообменника 23 по линиям 21 и 16, соответственно. В межвитковом зазоре кольцевого пространства навстречу им противотоком движется обратный поток рабочего тела с начальной температурой порядка Т=80К. Понижение температуры прямого потока и разделяемой смеси до Т≈100 К происходит за счет переноса тепла к более холодному обратному потоку. Аналогично происходит охлаждение во втором рекуперативном газовом теплообменнике 25 спиральной формы, но на более низком температурном уровне Т=40…80 К. В погружном теплообменнике 24 охлаждение потоков в линиях 21 и 16 происходит за счет кипения жидкого азота. Если пары этого хладагента выводятся в атмосферу через теплозащитные экраны (на схеме не показаны), то температура прямого потока, после погружного теплообменника 24, будет на уровне Т≈82 К. При откачке паров хладагента температура после погружного теплообменника 24 может быть снижена до Т≈68 К. Такой режим практикуется в начальный период (первые 3…5 суток с момента пуска установки). Первый 23 и второй 25 рекуперативные теплообменники, погружной теплообменник 24 и отделитель 27 экранируют внешние потоки тепла. Это стабилизирует работу первой 1, второй 2 и третьей ректификационных колонн. Их высота в сотни раз превышает диаметр и даже незначительные теплопритоки могут нарушить процесс тепломассообмена в контактных пространствах 4.

Конденсаторы 7 ректификационных колонн (фиг.7) работают следующим образом. В полость 10 охлаждающей среды через входной патрубок 12 подается парожидкостный поток рабочего тела, состояние которого отражает т. «n» на диаграмме фиг.2. Поток расслаивается на жидкость «l» и пар «d», который сразу отводится через выходной патрубок 13 в линию 14 обратного потока. Слои жидкости 9 омывают снаружи теплообменные поверхности 8 в виде трубок, установленных между верхней 29 и нижней 30 трубными решетками. Под действием разности температур между парами разделяемой смеси из первой 1, второй 2 и третьей 3 ректификационных колонн, конденсирующимся внутри трубок при T1=31,9 К; Т2=31,2 К и Т3=30,5 К, и охлаждающей средой 9 с Tl=28,5 К происходит кипение рабочего тела «l»→«d», которое в виде пара также отводится через выходной патрубок 13.

Аналогичным образом работают конденсаторы (фиг.8). Узел отличается от ранее рассмотренной конструкции кольцевой формой верхней 37 и нижней 38 трубных решеток первой 1 и второй 2 ректификационных колонн.

Аналогичным образом работают конденсаторы (фиг.9), в которых пары коллекторов 31 и 34, 32 и 35, 33 и 36 формируются радиальными перегородками 39.

Аналогичным образом работают компактные конденсаторы (фиг.10, 11), в которых за счет соединения боковых стенок полости 10 и верхних 29 и нижних 30 трубных решеток уменьшены габариты устройства. Сочетание кольцевых и радиальных перегородок 39 позволяет в небольшом объеме сформировать четыре, семь и более пар коллекторов и подключить к ним соответствующее количество ректификационных колонн.

В таблице систематизированы данные о процессах, характерных для работы холодильного цикла, обеспечивающего работу комплекса ректификационных колонн для разделения неона на изотопы.

Изобретение позволяет упростить ступенчатое разделение изотопных смесей в ректификационных колоннах. Сокращение числа компрессоров и снижение металлоемкости низкотемпературного блока (за счет исключения части теплообменных аппаратов и побудителей расхода в виде парлифтов) способствует сокращению пускового периода и уменьшает энергозатраты в холодильном цикле. Полезность защищаемых технических решений подтверждена в процессе создания и эксплуатации промышленных установок для получения изотопов неона, в том числе 21Ne.

Предложенная схема холодильного цикла хорошо согласуется с технологическим контуром, позволяя создать условия устойчивой работы и получить перепады давлений между колоннами, достаточные для бескомпрессорной подачи разделяемой смеси из секции в секцию. Комплекс обеспечивает себя рабочим телом для холодильного цикла, так как для этих целей используется преобладающий компонент 20Ne с минимальным содержанием целевых изотопов (21Ne и 22Ne). При этом для наполнения баллонов с 20Ne не требуется отдельный компрессор, поскольку эту функцию выполняет компрессор для циркуляции рабочего тела.

Использование компактного блока конденсаторов предлагаемой конструкции позволяет до минимума сократить радиальный габарит установки, уменьшить объем внешнего кожуха и величину внешних теплопритоков. Это позволяет уменьшить материалоемкость, повысить качество разделения газовых смесей с получением редких компонентов, например, изотопа 21Ne, а также повысить производительность.

| Таблица 1 | |||

| Параметры потоков рабочего тела и разделяемой изотопной смеси на примере неона (данные соответствуют диаграмме состояния фиг.2 и точкам на фиг.4) | |||

| Обозн. | Характер процесса | Параметры (давления абсолютные) | |

| начало | конец | ||

| Рабочее тело (неон) | |||

| g→h | Дросселирование (i=const) рабочего тела высокого давления в дросселе 26 | Tg=52 K; Pg=140 бар | Th=38,7 К; Ph=12 бар. Доля жидкости φh=53% |

| h→а | Разделение парожидкостной смеси в фазовом сепараторе 27 | Th=38,7 K; Ph=12 бар. Доля жидкости φh=53% | Насыщенный пар, φa=0 |

| h→j | Жидкость, φj=100% | ||

| a→b | Частичная конденсация рабочего тела в погружных испарителях 6 | Ta=38,7 К; Pa=12 бар. Насыщенный пар, φh=0 | Tb=38,7 K; Pb=12 бар. Доля жидкости φb=70% |

| b→с | Дросселирование (i=const) в регуляторах расходов 11 | Tb=38,7 К; Pb=12 бар. Доля жидкости φb=70% | Tc=28,5 К; Pc=1,5 бар. Доля жидкости φc=50% |

| j→m | Дросселирование (i=const) жидкого рабочего тела низкого давления в дросселе 28 | Tj=38,7 K; Pj=12 бар. Доля жидкости φj=100% | Tm=28,5 К; Pm=1,5 бар. Доля жидкости φm=69% |

| m→n←c | Смешение потоков рабочего тела перед полостью 10 охлаждающей среды 9 | Tm=28,5 К; Pm=1,5 бар. Доли жидкости φm=69%; φc=50% | Tn=28,5К; Pn=1,5 бар. Доля жидкости φn=58% |

| n→d | Разделение парожидкостной смеси в полости 10 | Tn=28,5 K; Pn=1,5 бар. Доля жидкости φn=58% | Насыщенный пар, φd=0 |

| h→l | Жидкость, φl=100% | ||

| l→d | Кипение охлаждающей среды 9 в полости 10 | Tl=28,5 К; Pl=1,5 бар. Доля жидкости φl=100% | Td=28,5 К; Pd=1,5 бар. Насыщенный пар, φd=0 |

| Разделяемая изотопная смесь (неон) | |||

| f1↔е1 | Кипение тяжелого компонента в кубах 5, конденсация паров легкого компонента на теплообменных поверхностях 8 конденсаторов 7 | Т1=31,9 К; Р1=3,5 бар | |

| f2↔e2 | Т2=31,2 К; Р2=3 бар | ||

| f3↔e3 | Т3=30,5 К; Р3=2,5 бар |

1. Способ разделения газовых смесей в ректификационных колоннах, образующих последовательно соединенные и устанавливаемые рядом секции, заключающийся в том, что в каждой из секций тяжелый компонент газовой смеси в виде жидкости отбирают ниже контактного пространства в кубе, снабженном погружным испарителем, и посредством побуждающей разности давлений подают в контактное пространство последующей секции, а легкий компонент газовой смеси отбирают в виде газа выше контактного пространства в конденсаторах секций, каждый из которых размещен в полости охлаждающей среды, получаемой из рабочего тела в цикле высокого и низкого давлений, отличающийся тем, что побуждающую разность давлений создают путем обеспечения теплообменной поверхности конденсатора в каждой последующей секции больше теплообменной поверхности конденсатора предыдущей секции в 1,1…1,5 раза, а также изменением расхода подаваемого через погружные испарители газообразного рабочего тела и изменением интенсивности тепловых потоков в погружных испарителях кубов за счет подачи газообразного рабочего тела низкого давления, при этом давление газообразного рабочего тела сохраняют в диапазоне от 20 до 80% от уровня критического давления рабочего тела.

2. Установка для разделения газовых смесей в ректификационных колоннах, содержащая баллоны для сбора легкого компонента и ректификационные колонны, образующие последовательно соединенные и устанавливаемые рядом секции, содержащие контактные пространства, нижние участки которых связаны с кубами, содержащими погружные испарители, а верхние участки связаны с конденсаторами, выполненными в виде набора трубок, трубных решеток, коллекторов и имеющими полости охлаждающей среды, которые через газовые рекуперативные теплообменники связаны линией обратного потока рабочего тела с компрессорами высокого и низкого давлений, погружным теплообменником и отделителем рабочего тела с патрубком газовой фазы, отличающееся тем, что патрубок газовой фазы отделителя рабочего тела соединен с погружными испарителями кубов, по крайн