Установка для измерения параметров оптически прозрачных поверхностей

Иллюстрации

Показать всеИзобретение относится к средствам определения качественных параметров поверхностного слоя оптически прозрачных поверхностей путем моделирования воздействия на оптически прозрачную поверхность различных природных факторов. Технический результат - расширение фукнциональных возможностей. Установка содержит корпус, бункеры для абразива, тяги, винтовой механизм, два держателя образцов и механизм их перемещения, обеспечивающий возможность перемещений. Установка снабжена двумя инжекторами, двумя вентиляторами, управляемыми дозаторами, аналого-цифровым преобразователем. Механизм перемещения держателей образцов выполнен в виде зубчато-реечной передачи, обеспечивающей перемещения держателей образца с помощью привода вращения. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к средствам определения качественных параметров поверхностного слоя оптически прозрачных поверхностей путем моделирования воздействия на оптически прозрачную поверхность различных природных факторов. Установка может быть использована для определения уровня шероховатости поверхностного слоя, массовой износостойкости, остаточных напряжений, прозрачности и т.д.

Известна дробеструйная установка, состоящая из рабочей камерой с соплами-эжекторами и основания, на котором расположен механизм вращательного и поступательного движения детали. При этом механизм вращательного и поступательного движения детали выполнен в виде установленной с возможностью перемещения платформы со смонтированной на не приводной шестерней, размещенной на основании рейки, установленной с возможностью взаимодействия ее с приводной шестерней, рейки, расположенной на введенной в установку стойке, причем эта рейка выполнена с гладкой центральной частью и кинематически связана с платформой посредством дополнительной шестерни (SU №917438. Дробеструйная установка. МПК B24C 3/08, опубл. 27.11.2005 г.).

Недостатком известной дробеструйной установки является невозможность моделировать воздействия на наружную оптически прозрачную поверхность рассеивателя автомобильной фары различных природных факторов одновременно.

Известно устройство для испытаний образцов материалов на изнашивание в абразивной массе, состоящее из основания, с установленным на нем лотком с абразивной массой, штока с приводом его перемещения и генератором колебаний, из установленного с возможностью возвратно-поступательного перемещения, из держателя образцов. При этом лоток с абразивной массой выполнен в виде кольцевой емкости, установленной с возможностью дискретного вращения посредством привода, держатель образцов выполнен в виде рамы, жестко закрепленной на штоке, а привод перемещения штока выполнен в виде нагружающего цилиндра, передающего усилие на шток, причем последний связан с приводом посредством коромысла, шарнирно-закрепленного одним своим концом на нагружающем цилиндре, а другим - на нижнем конце штока (Полезная модель RU №50313, МПК B24C 3/08, опубл. 27.12.2005 г.).

Недостатком известной дробеструйной установки является невозможность моделировать воздействия на наружную оптически прозрачную поверхность рассеивателя автомобильной фары различных природных факторов одновременно.

Наиболее близким к предлагаемому изобретению является установка для испытания материалов на абразивное изнашивание, содержащее корпус, бункер для абразива, ротор с радиальными каналами, привод вращения ротора, диск, держатель образцов и механизм их перемещения. Установка снабжена тягами, шарнирно соединенными одними концами с соответствующими держателями образцов, а другими - с гайкой винтового механизма, который установлен соосно ротору. Связь держателей образцов с диском выполнена в виде кронштейнов, устанавливаемых на диске под острым углом к нему, равным углу атаки. Держатели образцов установлены с возможностью перемещения вдоль кронштейнов параллельно плоскости изнашиваемой поверхности образцов (Патент RU №2020460, G01N 3/56, опубл. 30.09.1994 г.).

Недостатком известной дробеструйной установки является невозможность моделировать воздействия на наружную оптически прозрачную поверхность рассеивателя автомобильной фары различных природных факторов одновременно.

В основу изобретения поставлена задача - расширить функциональные возможности установки за счет управления и моделирования воздействия природных и техногенных факторов на оптически прозрачную поверхность образца.

Задача достигается за счет того, что установка для измерения параметров оптически прозрачных поверхностей, содержащая корпус, бункер для абразива, привод вращения, тяги, винтового механизма, кронштейнов, два держателя образцов и механизм их перемещения, обеспечивающий возможность перемещений, согласно изобретению держатели образцов соединены между собой кронштейном, установленным в первой и второй направляющих корпуса установки, при этом механизм перемещения держателей образцов выполнен в виде передачи зубчато-реечной, обеспечивающей перемещения держателей образца с помощью первого привода вращения, дополнительно содержит два инжектора, первый инжектор направлен на образец и имеет возможность изменять свое пространственное положение с помощью первого и второго фиксирующих узлов в двух взаимно перепендикулярных плоскостях, при этом первый фиксирующий узел соединен с третьей направляющей, установленной на втором приводе вращения, и с гайкой первого винтового механизма, винт которого соединен с осью второго привода вращения, оснащена первым вентилятором, установленным на оси третьего привода вращения, имеющим возможность изменять свое пространственное положение с помощью третьего и четвертого фиксирующих узлов в двух взаимно перепендикулярных плоскостях, при этом третий фиксирующий узел установлен на корпусе третьего привода вращения и связан через первую тягу с четвертым фиксирующим узлом, установленным на корпусе второго привода вращения, при этом второй привод вращения закреплен в первом и втором кронштейнах с возможностью вращения в соосных первой и второй кинематических парах вращения, с помощью первой зубчатой пары и четвертого привода вращения, второй инжектор направлен на образец и имеет возможность изменять свое пространственное положение с фиксацией с помощью пятого и шестого фиксирующих узлов в двух взаимно перпендикулярных плоскостях, при этом шестой фиксирующий узел соединен с четвертой направляющей, установленной на пятом приводе вращения, и с гайкой второго винтового механизма, винт которого соединен с осью пятого привода вращения, а также оснащена вторым вентилятором, установленным на оси шестого привода вращения и имеющим возможность изменять свое пространственное положение с фиксацией с помощью седьмого и восьмого фиксирующих узлов в двух взаимно перпендикулярных плоскостях, при этом седьмой фиксирующий узел установлен на корпусе шестого привода вращения и связан через вторую тягу с восьмым фиксирующим узлом, установленным на корпусе пятого привода вращения, при этом пятый привод вращения закреплен в третьем кронштейне с возможностью вращения в соосных третьей и четвертой кинематических парах вращения, оси вращения которых соединены соответственно с четвертым и пятым кронштейнами, связанными своими другими окончаниями с втулками соосных пятой и шестой кинематических пар вращения, причем ось шестой кинематической пары вращения связана с седьмым приводом вращения, а ось пятой кинематической пары вращения закреплена в корпусе установки, кроме того, на пятом кронштейне установлен восьмой привод вращения, ось вращения которого через вторую зубчатую пару связана с третьим кронштейном.

Кроме того, установка снабжена дополнительными бункерами, при этом первый, второй и третий бункеры для абразива, соответственно через первый, второй и третий управляемые дозаторы соединены через патрубок с внутренним объемом, ограниченным внешним корпусом первого и второго инжекторов, при этом с внутренним объемом, ограниченным внешним корпусом первого и второго инжекторов, соединен через четвертый управляемый дозатор с помощью патрубка выход компрессора, причем выход компрессора через четвертый и пятый управляемые дозаторы с помощью патрубка соединены с внутренним соплом первого и второго инжекторов; четвертый, пятый и шестой бункеры, через соответственно шестой, седьмой и восьмой управляемые дозаторы с помощью патрубка соединены с внутренним объемом первого резервуара, в который помещен смеситель, укрепленный на оси девятого привода вращения; внутренний объем первого резервуара через первый насос, с помощью патрубка соединен с внутренним объемом второго резервуара, оснащенного датчиком уровня, при этом внутренний объем второго резервуара через второй насос с помощью патрубка соединен с внутренним объемом, ограниченным внешним корпусом первого и второго инжекторов; под первым и вторым инжекторами установлена воронка, закрепленная в корпусе установки над перфорированным лотком, под окончанием которого находится третий резервуар, а под перфорированным лотком установлен четвертый резервуар.

Кроме того, установка оснащена блоком управления, выходы которого соединены с входами управления первого, второго, третьего, четвертого, пятого, шестого, седьмого, восьмого и девятого приводов вращения, с входом управления компрессора, с входами управления первого и второго насосов, с входами управления первого, второго, третьего, четвертого, пятого, шестого, седьмого, восьмого и девятого, управляемого дозатора, при этом вход блока управления связан с выходом устройства ручного ввода информации и с выходом аналого-цифрового преобразователя, вход которого связан с входом датчика уровня, при этом выходы блока питания соединены с входами первого, второго, третьего, четвертого, пятого, шестого, седьмого, восьмого и девятого приводов вращения, с входом компрессора, с входами первого и второго насосов, а также с входами первого, второго, третьего, четвертого, пятого, шестого, седьмого, восьмого и девятого управляемого дозатора.

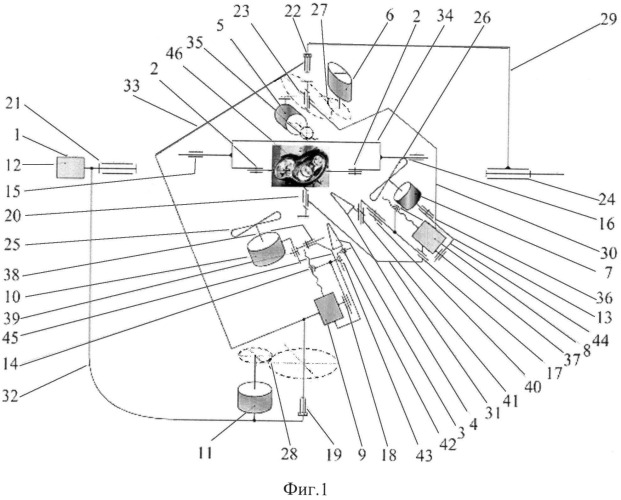

Ни фиг.1 изображена кинематическая схема заявляемой установки;

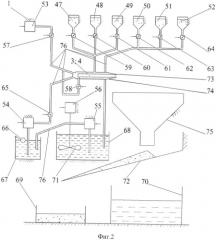

на фиг.2 изображена гидравлическая и пневматическая схема заявляемой установки, соответствующая каждому инжектору;

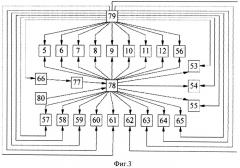

на фиг.3 изображена электронная блок-схема заявляемой установки.

Установка состоит из корпуса 1, на котором установлены держатели образца 2, два инжектора (сопла) 3 и 4, привода вращения 5, 6, 7, 8, 9, 10, 11 и 12, винтовые механизмы 13 и 14, направляющие 15, 16, 17 и 18, кинематические пары вращения 19, 20, 21, 22, 23 и 24, вентиляторы 25 и 26, зубчатые пары 27 и 28, кронштейны 29, 30, 31, 32, 33 и 34, передачи зубчато-реечные 35, фиксирующие узлы 36, 37, 38, 39, 40, 41, 42 и 43, тяги 44 и 45, а также испытуемый образец (фары) 46.

На корпусе 1 установки установлены также бункеры 47, 48, 49, 50, 51 и 52, компрессор 53, насосы 54 и 55, привод вращения 56, управляемые дозаторы 57, 58, 59, 60, 61, 62, 63, 64 и 65, датчики уровня жидкости 66, резервуары 67, 68, 69 и 70, смеситель 71, лоток 72, внешний корпус 73 инжектора 3 или 4, внутреннее сопло 74 инжектора 3 или 4, воронка 75 и патрубки 76.

Установка состоит, кроме того, из аналого-цифрового преобразователя (АЦП) 77, устройства управления 78, блока питания 79, устройство ручного ввода информации 80.

При этом испытуемый образец (фара) 46 устанавливается с помощью держателей образца 2 на кронштейне 34, который с помощью механизма перемещения имеет возможность совершать возвратно-поступательные движения. Механизм перемещения состоит из направляющих 15, 16 и привода вращения 5, связанных через передачу зубчато-реечную 35 с кронштейном 34.

Кинематические пары вращения 20 и 23 несут кронштейны 30 и 31. Кронштейн одним своим окончанием соединен с направляющей 17, которая укреплена на приводе вращения 8. По направляющей 17 ходит фиксирующий узел 40, соединенный с фиксирующим узлом 41, несущим инжектор 4. Фиксирующий узел 40 соединен с гайкой винтового механизма 13, который является продолжением оси приводов вращения 8. Ось фиксирующего узла 40 перпендикулярна оси фиксирующего узла 41.

На приводе вращения 8 установлен через тягу 44 фиксирующий узел 37, соединенный с фиксирующим узлом 36, ось которого несет поворотный привод 7, имеющий на оси вентилятор 26. Ось фиксирующего узла 37 перпендикулярна оси фиксирующего узла 36.

Оси кинематических пар вращения 23 и 20 принадлежат одной прямой, касающейся исследуемой изнашиваемой поверхности образца (фары) 46.

Кронштейн 30 соединен с наружным кольцом кинематической пары вращения 23, на которое также установлено зубчатое колесо зубчатой пары 27. При этом другое зубчатое колесо зубчатой пары 27 установлено на оси привода вращения 6.

Кинематические пары 24 и 21 имеют оси вращения, принадлежащие одной прямой, касающейся изнашиваемой поверхности испытуемого образца (фары) 46 и перпендикулярной прямой, которой принадлежат оси вращения кинематических пар 20 и 23. Ось вращения кинематической пары 21 соединена с осью вращения привода вращения 12.

Кинематические пары 24 и 21 соответственно через кронштейны 29 и 32 связаны с осями кинематическими парами 22 и 19. При этом оси кинематических пар 22 и 19 принадлежат одной прямой, совпадающей с прямой, которой принадлежат оси кинематических пар 23 и 20.

На кронштейне 32 установлен привод вращения 11, связанный через зубчатую пару 28, связан с кронштейном 33. Кронштейн 33 установлен в кинематических парах вращения 19 и 22, укрепленных соответственно в кронштейнах 32 и 29.

На одном окончании кронштейна 33 установлен привод вращения 9, на котором укреплена направляющая 18, соединенная с винтовым механизмом 14, а также соединенная через фиксирующие узлы 42 и 43 с инжектором 3. При этом оси фиксирующих узлов 42 и 43 взаимно перпендикулярны.

Привод вращения 9 соединен также через тягу 45 и фиксирующие узлы 38 и 39 с приводом вращения 10, ось вращения которого несет вентилятор 25. При этом оси фиксирующих узлов 38 и 39 взаимно перпендикулярны.

Каждый инжектор 3 и 4 состоит из внешнего корпуса 73 и внутреннего сопла 74, расположенного внутри объема, ограниченного внешним корпусом 73.

При этом каждый бункер 47, 48 и 49 через соответственно управляемые дозаторы 59, 60 и 61 и патрубки 76 соединены с пространством под внешним корпусом 73 инжектора 4 или 5.

Каждый бункер 50, 51 и 52 через соответственно управляемые дозаторы 61, 62 и 63 и патрубки 76 соединены с объемом резервуара 68.

Компрессор 53 через управляемый дозатор 57 с помощью патрубка 76 соединен с внутренним пространством под внешним корпусом 73 инжектора 3 или 4, а также через управляемый дозатор 58 соединен с внутренним пространством внутреннего сопла 74 инжектора 3 или 4.

Резервуар 68 соединен через насос 55 и патрубок 76 с резервуаром 67. Содержимое резервуара 68 перемешивается с помощью смесителя 71, насаженного на вал привода вращения 56.

Уровень содержимого резервуара 67 контролируется с помощью датчика уровня 66. Содержимое резервуара 67 с помощью насоса 54 через патрубок 76 и управляемый дозатор 65 подается во внутренний объем внешнего корпуса 73 инжекторов 3 или 4.

Под инжектором 3 и 4, а также под образцом (фарой) 46 установлена воронка 75 для сбора отработанной водно-абразивной смеси, участвовавшей в испытаниях. Под воронкой 75 находится лоток 72 с мелкоперфорированной поверхностью. Под лотком 72 и под воронкой 75 установлен резервуар 70 для сбора отработанной жидкости. Под окончанием лотка 72 установлен резервуар 69 для сбора отработанной абразивной фракции. Лоток 72, воронка 75, резервуары 69 и 70 укреплены на корпусе 1.

При этом блок питания 79 соединен с приводами вращения 5, 6, 7, 8, 9, 10, 11, 12 и 56, а также с компрессором 53 и с насосами 54 и 55, с датчиком уровня жидкости 66 и с управляемыми дозаторами 57, 58, 59, 60, 61, 62, 63, 64 и 65. Кроме того, датчик уровня жидкости 66 через АЦП связан с устройством управления 78. Устройство ручного ввода информации 80 связано с устройством управления 78, которое также связано с компрессором 53, с насосами 54 и 55, а также с управляемыми дозаторами 57, 58, 59, 60, 61, 62, 63, 64 и 65.

Предлагаемое изобретение, а именно установка для определения качественных параметров оптически прозрачных изнашиваемых поверхностей, работает следующим образом.

Испытуемый образец (фара) 46 устанавливается с помощью держателей образца 2 на кронштейне 34, который с помощью механизма перемещения имеет возможность совершать возвратно поступательные движения. Скорость и ускорения возвратно-поступательных перемещений определяет привод вращения 5 через передачу зубчатую реечную 35, соединенную с кронштейном 34 и осью вращения привода вращения 5. Скорость возвратно-поступательных перемещений, частоту смены направлений перемещений, изменение ускорений определяет блок управления 78. Управляемый устройством управления 78 привод вращения 5 способен менять как частоту, так и направления вращения своей оси.

Инжектор 3 способен осуществлять возвратно-поступательные круговые движения с помощью привода вращения 11, укрепленного на кронштейне 32.

Перемещения инжектора 3 обеспечивают направляющая 18 и винтовой механизм 14, в результате вращения винта которого происходит перемещение инжектора 3 с помощью гайки винтового механизма 14. Изменение направления и частоты вращения вала привода вращения 9 приводят к реверсированию и изменению величины скорости и ускорения перемещения инжектора 3. Предварительная настройка фиксирующих узлов 42 и 43 позволяет начать движение инжектора 3 с произвольной точки изнашиваемой поверхности образца (фары) 46. Управляемый устройством управления 78 привод вращения 9 способен менять как частоту, так и направления вращения своей оси.

Кронштейн 33 способен совершать поворотные движения с помощью кинематических пар вращения 19 и 22, а также с помощью привода вращения 11 и зубчатой пары 28. Вращение вала привода вращения 11, укрепленного на кронштейне 32, приводит к вращению кронштейна 33, в результате чего вращается также инжектор 3. Управляемый устройством управления 78 привод вращения 11 способен менять как частоту, так и направления вращения своей оси.

Оси кинематических пар вращения 19 и 22 соединены с кронштейнами 29 и 32, окончания которых связаны с втулками кинематических пар вращения соответственно 24 и 21. При этом втулка кинематической пары вращения 21 укреплена в корпусе 1 установки, а вал кинематической пары вращения 21 соединен с валом привода вращения 12. У кинематической пары вращения 24 втулка связана с кронштейном 29, а ось установлена в корпусе 1 установки. Такая конструкция позволяет совершать при вращении вала привода вращения 12 вращательные движения кронштейнов 29 и 32, что, в свою очередь, приводит к вращению кронштейна 33, и в результате этого к вращению инжектора 3. Вращательные движения инжектора 3, обусловленные вращением валов приводов вращения 9 и 12, могут быть реверсивные, равномерные и разноускоренные.

Вентилятор 25 приводится во вращение с помощью привода вращения 10, положение которого относительно изнашиваемой поверхности образца (фары) 46 предварительно устанавливается с помощью фиксирующих узлов 38 и 39, которые связаны между собой. При этом фиксирующий узел 38 через тягу 45 крепится на приводе вращения 9. Управляемый устройством управления 78 привод вращения 10 способен менять как частоту, так и направления вращения вентилятора 25.

Инжектор 4 способен осуществлять возвратно-поступательные движения с помощью привода вращения 8, укрепленного на кронштейне 30. Перемещения инжектора 4 обеспечивают направляющая 17 и винтовой механизм 13, в результате вращения винта которого происходит перемещение инжектора 4 с помощью гайки винтового механизма 13. Изменение направления и частоты вращения вала привода вращения 8 приводят к реверсированию и изменению величины скорости и ускорения перемещения инжектора 4. Предварительная настройка фиксирующих узлов 40 и 41 позволяет начать движение инжектора 4 с произвольной точки изнашиваемой поверхности образца (фары) 46. Управляемый устройством управления 78 привод вращения 8 способен менять как частоту, так и направления вращения своей оси.

Кронштейны 16 и 31 способны совершать поворотные движения с помощью кинематических пар вращения 20 и 23, а также с помощью привода вращения 6 и зубчатой пары 27. Вращение вала привода вращения 6, укрепленного на корпусе 1, приводит к вращению кронштейнов 16 и 31, в результате чего вращается также в горизонтальной плоскости инжектор 4. Управляемый устройством управления 78 привод вращения 6 способен менять как частоту, так и направления вращения своей оси. Вращение привода вращения 8 через винтовой механизм 13 приводит к линейному перемещению через фиксирующие узлы 41 и 40 инжектора 4.

Оси кинематических пар вращения 19 и 22 соединены с кронштейнами 29 и 32, окончания которых связаны соответственно с втулками кинематических пар вращения соответственно 24 и 21. При этом втулка кинематической пары вращения 21 укреплена в корпусе 1 установки, а вал кинематической пары вращения 21 соединен с валом привода вращения 12. У кинематической пары вращения 24 втулка связана с кронштейном 29, а ось установлена в корпусе 1 установки. Такая конструкция позволяет совершать при вращении вала привода вращения 12 вращательные движения кронштейнов 29 и 32, что, в свою очередь, приводит к вращению кронштейна 33, и в результате этого к вращению инжектора 3. Вращательные движения инжектора 3, обусловленные вращением валов приводов вращения 11 и 12, могут быть реверсивные, равномерные и разноускоренные. Управляемый устройством управления 78 привода вращения 11, 12 способны менять как частоту, так и направления вращения своей оси.

Вентилятор 25 приводится во вращение с помощью привода вращения 10, положение которого относительно изнашиваемой поверхности образца (фары) 46 предварительно устанавливается с помощью фиксирующих узлов 38 и 39, которые связаны между собой. При этом фиксирующий узел 38 через тягу 45 крепится на приводе вращения 9. Управляемый устройством управления 78 привод вращения 10 способен менять как частоту, так и направления вращения вентилятора 25.

Воздушно-жидкостно-абразивную (песчаную) среду, направляемую на изнашиваемой поверхность образца (фары) 46, формируют два инжектора 3 и 4.

Во внутренний объем инжектора 3 или 4, ограниченный внешним корпусом 73 и поверхностью внутреннего сопла 74, подается через патрубки 76 под давлением воздух, вода и абразив требуемой фракции. Давление воздуха формируется компрессором 53. Давление воды формируется насосом 54. Абразив различных фракций находится в разных бункерах 47, 48 и 49 и подается в инжекторы 3 и 4 самотеком, для этого все бункеры 47, 48 и 49 находятся выше оси симметрии инжекторов 3 и 4. Величину давления воздуха, жидкости и абразивной фракции регулируют, управляемые устройством управления 78 управляемые дозаторы, соответственно, 57, 65, а также 59, 60 и 61. От патрубка 76, идущего от компрессора 53, часть воздуха под давлением поступает через управляемый дозатор 58, регулируемый устройством управления 78, во внутреннее сопло 74. При выходе воздуха из внутреннего сопла 74 имеет место эффект инжекции, когда выходящий из сопла 74 воздух увлекает за собой воздушно-водно-абразивную (песчаную) среду, находящуюся в пространстве между внешним корпусом 73 и поверхностью внутреннего сопла 74. Таким образом, существует возможность регулировать плотность и скорость воздушно-водно-абразивной среды с помощью управляемых дозаторов 57, 58, 59, 60, 61 и 65.

Жидкость, используемая в испытаниях изнашиваемой поверхности образца (фары) 46, может содержать различные химические ингредиенты. Поэтому определенный химический состав такого раствора должен быть предварительно приготовлен. Для этого бункеры 50, 51 и 52, оснащенные соответственно управляемыми дозаторами 62, 63 и 64, соединены через патрубок 76 с резервуаром 68. Регулирование блоком управления 78 управляемые дозаторы 62, 63 и 64 приводит к попаданию самотеком в резервуар 68 определенного количества различных химических реагентов. Количества каждого химреагента может меняться во времени. При попадании химреагентов в воду резервуара 68 для получения раствора с изотропными свойствами, вода и химреагенты перемешиваются в резервуаре 68 с помощью вентилятора 71, приводимого во вращение работой привода вращения 56, управляемого блоком управления 78. Полученный таким образом раствор с требуемыми свойствами перекачивается насосом 55, управляемым блоком управления 78, в резервуар 67. Резервуары 67 и 68 укреплены в корпусе 1 установки. Уровень раствора в резервуаре 67 поддерживается с помощью датчика уровня 66, сигнал с которого подается в блок управления 78. Раствор из резервуара 67 подается в инжектор 3 или 4 через патрубок 76 и управляемый дозатор 65. Управляемый дозатор 65 управляется блоком управления 78.

Для успешной работы устройства необходимо, чтобы резервуары 47-52 находились в наивысшей точке устройства. В этом случае абразив, а также химические реактивы под действием силы тяжести поступают в необходимых количествах по назначению.

Отработанная водно-абразивная среда (раствор жидкости с абразивом (песком) после испытаний) стекает в воронку 75. Из воронки 75 раствор жидкости с абразивом попадает в лоток 72 с мелкоперфорированной поверхностью. Лоток жестко укреплен на корпусе 1 установки. Мелкоперфорированная поверхность лотка 72 позволяет жидкой фракции стекать в резервуар 70. Абразивная фракция сползает по мелкоперфорированной наклонной поверхности лотка 72 в резервуар 69. Впоследствии жидкость из резервуара 70 и абразивная фракция из резервуара 69 утилизируются.

Для успешной работы установки необходимо, чтобы все привода вращения 5, 6, 7, 8, 9, 10, 11, 12 и 56, компрессор 53, насосы 54 и 55, управляемые дозаторы 57, 58, 59, 60, 61, 62, 63, 64 и 65, а также датчик уровня жидкости 66 были запитаны от блока питания 79. Кроме того, направление и частота вращения приводов вращения 5, 6, 7, 8, 9, 10, 11, 12 и 56 определяются управляющими сигналами, поступающими от блока управления 78. Аналоговый сигнал с датчика уровня жидкости 66 через АЦП (аналого-цифровой преобразователь) 77 поступает в блок управления 78.

Интенсивность работы компрессора 53, а также насосов 54 и 55 определяются управляющими сигналами от блока управления 78. Угол наклона управляемых дозаторов 57, 58, 59, 60, 61, 62, 63, 64 и 65 определяется сигналами, поступающими от блока управления 78. Информация о режимах работы и характере их изменения во времени каждого из приводов вращения 5, 6, 7, 8, 9, 10, 11, 12 и 56, компрессора 53, насосов 54 и 55, управляемых дозаторов 57, 58, 59, 60, 61, 62, 63, 64 и 65, а также датчика уровня жидкости 66 (частота опроса датчика) заносятся в блок управления 78 с устройства ручного ввода информации 80 оператором, проводящим испытания образца 46 (фары). В качестве блока управления 78 может быть использован микропроцессор или программируемый контроллер. Блок управления может быть запитан от блока питания 79.

Возвратно-поступательные перемещения образца 46 (фары), обеспечиваемые механизмом перемещения, состоящего из кронштейна 34, передачи зубчатой реечной 35, фиксирующих узлов 2, направляющих 15 и 16, а также привода вращения 5, необходимы для моделирования воздушно-(водно-) абразивного воздействия на изнашиваемую поверхность образца 46 (фары) при рыскании автомобиля в пределах полосы движения дороги. При этом автомобиль может догонять впередиидущие автомобили, отставать от них и встречать автомобили, едущие по встречной полосе.

Инжектор 4 имитирует воздушно-(жидкостно-) песчаную среду, воздействующую на изнашиваемую поверхность образца 46 (рассеивателя фары на фигурах не показан), от впередиидущей машины. Этот инжектор 4 имеет возможность перемещаться по горизонтальной линии (удаление от впередиидущей машины или приближение к впередиидущей машины) и совершать вращательные движения в горизонтальной плоскости.

Инжектор 3 имитирует воздушно-(жидкостно-) песчаную среду, воздействующую на изнашиваемую поверхность образца 46 (рассеивателя фары, на фигурах не показан), от встречной машины. Ось симметрии этого инжектора 3 может вращаться в двух плоскостях относительно центра, размещенного на изнашиваемой поверхности образца 46 (рассеивателя фары, на фигурах не показан). При этом радиус вращения инжектора 3 может меняться по заданному закону. Это соответствует приближению к автомобилю обгоняющей машины. Инжектор 3 может вращаться в горизонтальной плоскости на величину угла 90° и расположен слева относительно инжектора 4 по направлению движения струи, поскольку в России правостороннее движение. Песок или щебень от впередиидущей машины на соседней (правой) полосе считается незначительным. Угол 90° ограничен двумя положениями инжектора 3: оси симметрии инжекторов 3 и 4 параллельны и ось симметрии инжектора 4 перпендикулярна оси симметрии инжектора 3.

Инжектор 3 также имеет возможность изменять свой угол относительно линии горизонта по команде в пределах ±15°. Изменение угла относительно линии горизонта в пределах [0°; +15°] соответствует подъему машины в гору при движении навстречу другого автомобиля. Изменение угла относительно линии горизонта в пределах [0°; -15°] соответствует случаю спуска машины с горы, когда ей навстречу движется встречная машина.

Два вентиляторы 25 и 26, способные вращаться в разные стороны и с разной частотой, имитируют направление ветра, способствующего закручиванию воздушно-водно-абразивных потоков, двигающихся в сторону изнашиваемой поверхности образца 46 (рассеивателя фары, на фигурах не показан). Закручивание потоков приводит к появлению касательных сил (нагрузок), действующих на изнашиваемую поверхность образца 46 (рассеивателя фары, на фигурах не показан). Вентилятор 26 имитирует закручивание воздушно-водно-абразивного потока, обусловленного преимущественно встречными автомобилями. Вентилятор 25 имитирует закручивание воздушно-водно-абразивного потока, обусловленного преимущественно обгоняющими автомобилями.

В качестве управляемых дозаторов 57, 58, 59, 60, 61, 62, 63, 64 и 65 может быть использована труба (на фигурах не показана) с размещенной в ней заслонкой (на фигурах не показана), которая способна менять свой угол наклона относительно оси симметрии трубы под действием, например, соленоида, пневмо- или гидроцилиндра и т.д.

В качестве датчика уровня жидкости может быть использован поплавковый датчик уровня жидкости марки FS8881M-PP (источник информации www.sensoren.ru).

Моделирование сочетаний различных природных факторов, действующих с различной интенсивностью и в разной последовательности и в разных сочетаниях с другими факторами, позволит выявить некоторую комбинацию последних, которая наиболее критична к изменению качественных параметров поверхностного слоя оптически прозрачной изнашиваемой поверхности образца 46, например, рассеивателя автомобильной фары (на фигурах не показан). В этом случае будет предпринят комплекс конструкторских и технологических мероприятий, направленный на повышение эксплуатационных свойств оптического прибора (фары, испытуемой в качестве образца 46).

Например, фонарь боевого самолета тускнел после определенного срока эксплуатации самолета. Как показали стендовые и натурные испытания в межмолекулярные пространства сапфирового стекла, обусловленные примесями и межмолекулярными дефектами, при определенной скорости самолета внедряются атомы азота из воздушной среды. При этом было обнаружено, что внедрение атомов азота происходило при определенном температурном режиме и при определенной скорости самолета на определенной высоте. При этом высота оказалась одним из наиболее критических факторов, определяющих потускнение сапфирового колпака самолета. Потускнение наступало только при определенной плотности воздуха (плотности азота), которая определялась высотой полета и температурой окружающей среды. Таким образом, потускнение колпака происходило только в некотором сочетании, в некоторой последовательности и с некоторой интенсивностью определенных природных и техногенных факторов. В случаи с самолетом - это температура воздуха, его плотность, а также скорость полета самолета. Известны и другие факторы.

В связи с указанными причинами при определении эксплуатационных свойств изнашиваемой поверхности образца 46 (рассеивателя фары, фигурах не показан) целесообразно моделировать действие не одного фактора (природного или техногенного), а комплекса факторов в различных сочетаниях, действующих в различных временных последовательностях, а также имеющих различную интенсивность воздействия на изнашиваемую поверхность образца 46, например, рассеивателя автомобильной фары (на фигурах не показан).

В качестве примера может быть рассмотрена следующая ситуация. Изнашиваемая поверхность рассеивателя (на фигурах не показан) может быть покрыта защитным лаком (2-К-НАНО ЛАК www:avto-moika.ru) или покрытием (антигравийное покрытие оптики, www:avto-moika.ru). И лак и покрытие наиболее стойкие к воздействие по нормали к изнашиваемой поверхности рассеивателя (на фигурах не показан), поскольку модуль на сжатие (Е) на порядок больше модуля сдвига (G) [Модуль упругости; Википедия]. Если, например, перед воздействием песка из под шин впередиидущей машины, на изнашиваемую поверхность образца 46 (рассеивателя фары, на фигурах не показан) длительное время будет воздействовать по касательной к изнашиваемой поверхности рассеивателя (на фигурах не показан) песок, от колес встречных машин или от ветра, то можно ожидать интенсивное разрушение защитного лака или защитного покрытия. Помимо этого существенную роль может играть температурный фактор. Защитный лак или покрытие и материал рассеивателя (на фигурах не показан) имеют различные коэффициенты температурного расширения. Поэтому при низкой или при высокой температуре окружающей среды может иметь место нарушение адгезии между лаком или покрытием и подложкой, на которую они нанесены (в нашем случае это изнашиваемая поверхность рассеивателя фары, используемого как образец 46 (на фигурах не показан)), что приведет к слущиванию лака или покрытия и в дальнейшем к потере эксплуатационных свойств образца 46, например, фары автомобиля.

В результате проведения испытаний на заявляемой установке возможно определение зависимости уровня шероховатости (Ra, Rz, Rmax, tp и т.д. ГОСТ 2789-73, ISO 4287, DIN 4768) изнашиваемой поверхности, например, рассеивателя фары, используемой, как образец 46 (на фигурах не показан) от воздействия на изнашиваемую поверхность отдельного фактора (например, абразивного воздействия) на различных режимах, а также определение зависимости уровня шероховатости изнашиваемой поверхности от воздействия на нее отдельного фактора с учетом технологической или эксплуатационной наследственности. Уровень шероховатости определяет прозрачность изнашиваемой поверхности, а также дифракцию и интерференцию на оптически прозрачной изнашиваемой поверхности.

Кроме того, на заявляемой установке возможно изучение массового износа оптически прозрачной изнашиваемой поверхности в результате воздействия на нее абразивных частиц, сухих, влажных в разной степени и в растворе химических реактивов. Изучение массового износа возможно в зависимости от одного фактора, от сочетания факторов, а также с учетом технологической и эксплуатационной предистории образца 46, например, рассеивателя автомобильной фары (на фигурах не показан).

Помимо этого, на заявляемой установке возможно изучение изменения микротвердости изнашиваемого поверхностного слоя образца 46 по его глубине в зависимости от воздействия на изнашиваемый поверхностный слой на различных режимах отдельного фактора, сочетания факторов, а также с учетом технологической или эксплуатационной предистории образцов.

Возможно изучение влияния остаточных напряжений, сформированных в изнашиваемом поверхностном слое образца 46 в процессе изготовления, например, рассеивателя автомобиля. Перераспределение остаточных напряжений в изнашиваемом поверхностном слое оптически прозрачной изнашиваемой поверхности в результате массового износа, формирования на изнашиваемой поверхности шероховатости определенного уровня и характера, температуры эксплуатации оптического прибора и т.д. может привести к изменению прозрачности по глубине изнашиваемого поверхностного слоя образца 46, например, рассеивателя автомобильной фары (на фигурах не показан), к поляризации светового излучения, проходящего через напряженный рассеиватель автомобильной фары (на фигурах не показан), используемой, как образец 46, к существенному изменению геометрических размеров рассеивателя (на фигурах не показан), что неизбежно приведет к потере эксплуатационных свойств оптического устройства (фары, используемой, как образец 46).

Изучение стойкости различных покрытий, нанесенных на оптически прозрачную изнашиваемую поверхность, в зависимости от воздействия на него отдельного фактора, сочетания различных факторов, а также с учетом технологической предистории подложки (наружной изнашиваемой поверхности рассеивателя (на фигурах не показан)) и эксплуатационной предистории покрытия.

Заявляемая установка позволяет получить образцы с различными характеристиками изнашиваемого поверхностного слоя, сформированный на задаваемых (необходимых режи