Способ удаления осадка мох-топлива с катода электролизера

Иллюстрации

Показать всеИзобретение относится к области переработки материалов с радиоактивным заражением. Способ удаления осадка МОХ-топлива с катода электролизера включает извлечение катода с осадком МОХ-топлива из расплава в электролизере и подачу хладоагента. После извлечения из расплава катод с осадком выдерживают над расплавом до полного истечения его с осадка. Затем помещают катод с осадком МОХ-топлива в контейнер, в который осуществляют подачу хладоагента в виде направляемых на поверхность осадка струй жидкого азота или его паров на поверхность осадка МОХ-топлива до появления трещин на осадке, после чего механически разрушают осадок и выгружают из контейнера. 2 ил.

Реферат

Изобретение относится к области переработки материалов с радиоактивным заражением и может быть использовано в радиохимическом производстве при получении смешанного оксидного уран-плутониевого топлива (МОХ-топлива), пригодного для снаряжения им тепловыделяющих элементов для ядерных энергетических реакторов на быстрых нейтронах (БН-реакторов).

Получение чистых и особо чистых металлов: плутония, бериллия, оксидов урана и плутония плотностью, близкой к теоретической, МОХ-топлива осуществляется методами высокотемпературной электрохимии и пирохимии, так как эти процессы являются безводными. А, как известно, безводная технология в радиохимической промышленности - самое перспективное направление в научно-техническом совершенствовании производства ценных продуктов. Она более безопасна экологически и более экономична по материальным и энергетическим затратам в сравнении со всеми вариантами водной технологии. Это относится к процессам регенерации отработавшего ядерного топлива, синтеза уранового и уран-плутониевого оксидного топлива, а также электрохимического совместного осаждения диоксидов урана и плутония на твердом, преимущественно графитовом, катоде электролизера. При этом до осуществления электролиза производят смешивание исходных оксидов урана и плутония, затем растворение оксидов урана и плутония в расплаве хлорида щелочных металлов в аппарате для приготовления эвтектических расплавов хлоридов, откуда расплав подают в электролизер для электрохимического совместного осаждения диоксидов урана и плутония на графитовом катоде. Далее с катода следует удалить полученный осадок и раздробить его, чтобы с помощью вакуумной отгонки очистить от солевых примесей и получить чистую смесь диоксидов урана и плутония, после чего полученный продукт транспортируют на следующий технологический передел - производство кондиционного МОХ-топлива, пригодного для снаряжения им тепловыделяющих элементов для БН-реакторов.

Удалить с катода осадок из диоксидов урана и плутония и как это сделать в конкретных производственных условиях - серьезная проблема. Дело в том, что катодный осадок представляет собой расположенный на графитовом катоде монолит весьма высокой твердости, имеющий высокий уровень радиоактивности в связи с присутствием плутония в катодном осадке. Но так как осадок все-таки должен быть удален с катода для того, чтобы осуществлять с ним следующие технологические операции с целью получения продукта, пригодного для производства ядерного топлива для БН-реакторов атомных электростанций, то при удалении его с катода обязательным к исполнению условием является обеспечение безопасности. Удаление осадка допустимо только в биологически защитной камере, в режиме дистанционного обслуживания через манипуляторы и с помощью средств дистанционного автоматического управления.

Кроме того, способ удаления осадка МОХ-топлива должен включать те операции, которые бы обеспечивали такие затраты времени на разрушение осадка и удаление его с катода, чтобы не происходило сбоя в производственном ритме осуществления от начала до конца (на всех технологических переделах) процесса получения целевого продукта - МОХ-топлива. Такое решение технической задачи исключит снижение производительности получения МОХ-топлива из-за непроизводительных простоев последующих технологических переделов по причине неудовлетворительных временных затрат на удаление осадка с катода.

При проведении заявителями патентного поиска с целью выявления из уровня техники решений, напрямую аналогичных заявляемому по технической сущности и по достигаемому результату заявляемому, не выявлено. Выявлено единственное техническое решение, защищенное авторским свидетельством СССР №633314 - это электролизер, в описании работы которого косвенно разъясняется процесс удаления осадка с катода непосредственно в аппарате. Способ удаления осадка с катода в нем осуществляется так: «Для съема осадка с катода вал 5 поворачивают на 120°. При этом один из указанных катодов 3 оказывается над лотком 6. После этого в полость этого катода через полый вал 5 и трубки 4 подают порцию хладоагента, в частности жидкого CCU, который быстро испаряется и охлаждает катод 3. Пары хладоагента удаляются через специальные отверстия в каналах (не показаны). Вследствие охлаждения размеры катода уменьшаются, между ним и осадком образуется зазор, и осадок по лотку 6 сползает в приемник 7. (Катодный осадок, имеющий небольшой коэффициент теплопроводности, не успевает при этом охладиться).».

Описанный процесс и проведенный сравнительный анализ признаков известного и заявляемого технических решений показал, что сходными признаками являются извлечение катода с осадком из расплава в электролизере, подача хладоагента и выгрузка удаленного с катода осадка, в связи с чем известный способ принят в качестве прототипа.

Известный способ не может быть использован для удаления осадка МОХ-топлива с катода электролизера. И вот почему.

1. Размещение катода с осадком над лотком для удаления осадка и сползания его в приемник непременно обусловит отекание расплава с извлеченного из расплава катода в приемник в течение операции охлаждения его хладоагентом, а затем в стекший расплав скатится и осадок, что недопустимо, так как поступающий на следующий технологический передел осадок МОХ-топлива не должен содержать выше минимально допустимого количества примесей. В известном техническом решении это превышение неизбежно, в связи с чем потребуется дополнительная обработка осадка для очистки от примесей, что увеличит временные затраты и снизит производительность всего технологического процесса производства МОХ-топлива, а также капитальные и эксплуатационные затраты и так очень дорогой технологии получения МОХ-топлива, пригодного для снаряжения тепловыделяющих элементов для БН-реакторов.

2. Удаление осадка подачей хладоагента CCL» в полость катода возможно только когда катод металлический (как в прототипе), так как металл в условиях низких температур сужается, и осадок получает возможность отделиться от катода. Но в случае получения МОХ-топлива путем электролиза по технологическим требованиям преимущественно допустимо использование катода из пирографита. И если осуществлять подачу хладоагента в полость катода, как в известном способе, то горячий пирографитовый катод от воздействия хладоагента, имеющего значительную минусовую температуру, разрушится, что нарушит и сам процесс удаления осадка, и режим осуществления единого процесса получения МОХ-топлива, пригодного для производства ядерного топлива для БН-реакторов.

При проведении совместных исследовательских работ по удалению осадка МОХ-топлива с пирографитового катода специалисты - сотрудники предприятий-заявителей создали новое техническое решение - способ удаления осадка МОХ-топлива с катода электролизера, который является объектом патентной защиты по настоящей заявке.

В заявляемом способе недостатки способа-прототипа отсутствуют, так как в совокупности существенных признаков присутствуют только те признаки, которые необходимы и достаточны для достижения поставленной цели - исключения загрязнения полученного осадка примесями, надежное осуществление удаления осадка МОХ-топлива с катода для дальнейшего транспортирования осадка на следующие технологические переделы.

Подтверждением тому являются приведенные ниже описания собственно способа и его осуществления в производстве.

Заявляемый способ, как и прототип, включает извлечение катода с осадком из расплава в электролизере и подачу хладоагента.

Способ отличается от прототипа тем, что после извлечения из расплава катод с осадком выдерживают над расплавом до полного истечения его с осадка, затем помещают катод с осадком МОХ-топлива в контейнер, в который осуществляют подачу хладоагента в виде направляемых на поверхность осадка струй жидкого азота или его паров до появления трещин на осадке, после чего осуществляют механическое разрушение осадка и выгружают из контейнера.

Заявляемое техническое решение отвечает всем условиям патентоспособности, так как:

- в качестве изобретения заявляется техническое решение, относящееся к способу - процессу осуществления действий над материальным объектом - осадком МОХ-топлива, находящимся на катоде электролизера, с помощью материальных средств: контейнера, струй жидкого азота или его паров, устройств для механического разрушения осадка и т.д.

- изобретение является новым, потому что оно не известно из уровня техники, что подтверждено сведениями из сравнительного анализа заявляемого и известного технических решений.

- изобретение по настоящей заявке имеет изобретательский уровень, так как для специалиста оно явным образом не следует из уровня техники, то есть еще ни одному специалисту, кроме авторов данного изобретения, не удалось создать идентичного способа.

- изобретение промышленно применимо, так как оно может быть использовано в конкретной отрасли промышленности - радиохимическом производстве. Сам способ и каждый из его признаков воспроизводимы; вся совокупность признаков и каждый отдельно взятый признак формулы этого изобретения не противоречат использованию способа в промышленном производстве, что подтверждается приведенным ниже описанием его осуществления с помощью устройства для удаления осадка МОХ-топлива с катода электролизера.

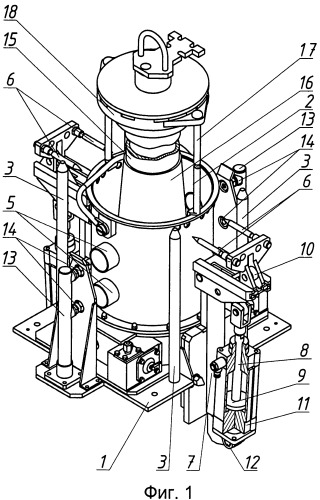

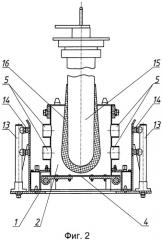

На приведенных чертежах изображено используемое для осуществления заявляемого способа устройство: на фиг.1 - общий вид его; на фиг.2 - общий вид в разрезе.

Устройство содержит плиту-основание 1 с размещенным в центре ее переносным цилиндрическим контейнером 2, снаружи которого установлены соединенные с плитой-основанием 1 направляющие стержни 3, а на периферии плиты-основания 1 расположены противоположно друг другу устройства для разрушения осадка МОХ-топлива и перпендикулярно им - устройства для подачи в контейнер 2 струй жидкого азота или его паров, при этом контейнер 2 снабжен двустворчатым дном 4 и патрубками 5 для приема струй жидкого азота или его паров. Каждое устройство для разрушения осадка МОХ-топлива выполнено из горизонтальных скалывающих рабочих органов 6, вертикальной стойки 7 и пневмопривода, шток 8 поршня 9 которого кинематически, то есть через подвижный рычаг 10, связан со скалывающими рабочими органами 6, а цилиндр 11 кинематически, то есть через ось 12, связан с вертикальной стойкой 7, жестко соединенной с плитой-основанием 1.

Каждое устройство для подачи в контейнер 2 струй жидкого азота или его паров выполнено в виде сообщенного с источником жидкого азота или его паров (на чертеже не показан) корпуса 13, снабженного форсунками 14, расположенными напротив патрубков 5 для приема струй жидкого азота или его паров контейнера 2. Для обеспечения вертикального положения катода 15 с осадком 16 внутри контейнера 2 последний оснащен узлом крепления катода 15 с возможностью изменения высоты этого крепления. Узел может быть выполнен, например, в виде соединенных с контейнером опор 17, связанных между собой кольцом 18.

Способ реализуют следующим образом. По окончании работы электролизера на его катоде 15 образуется осадок 16 смешанного уран-плутониевого топлива (МОХ-топлива), который необходимо удалить для получения на следующих технологических операциях кондиционного конечного продукта.

Весь описанный ниже процесс производится дистанционно.

Для осуществления удаления осадка 16 МОХ-топлива с катода 15 над электролизером размещают снабженный двустворчатым дном 4 контейнер 2, в который необходимо поместить катод 15 с осадком МОХ-топлива. Последний извлекают из электролизера и некоторое время выдерживают над ним для того, чтобы расплав полностью стек с поверхности осадка 16 МОХ-топлива, после чего через раскрытые створки двустворчатого дна 4 катод 15 помещают в контейнер 2 и закрепляют в нем вертикально с помощью узла крепления. Створки дна 4 закрывают, контейнер 2 переносят к устройству для удаления осадка 16 МОХ-топлива с катода 15 и устанавливают его на плиту-основание 1. Ориентирование контейнера 2 при установке его на плиту-основание 1 происходит благодаря направляющим стержням 3. Затем в корпус 13 устройства для подачи жидкого азота или его паров из источника, например, из сосуда Дьюара (на чертеже не показан), подают жидкий азот, который поступает в форсунки 14 эжекторного типа, а из них через расположенные напротив патрубки 5 контейнера 2 осуществляют подачу хладоагента в виде направляемых на поверхность осадка 16 МОХ-топлива струй жидкого азота с температурой - 196°С или его паров с температурой - 123°С. Благодаря отрицательной температуре жидкого азота или его паров осадок 16 МОХ-топлива переходит в состояние хладоломкости, и на его поверхности образуется множество трещин, появлению которых способствует и присутствие в осадке 16 МОХ-топлива кроме оксидов урана и плутония солевых включений, притянутых в процессе электролиза катодом 15 из электролитического расплава, заливаемого в ванну электролизера. Как показали экспериментальные исследования именно по местам расположения в осадке 16 МОХ-топлива солевых включений и благодаря тому, что в этих местах находящиеся там материалы заметно отличаются коэффициентами теплового расширения, возникают значительные микронапряжения, и осадок 16 МОХ-топлива становится хрупким, непрочным. Поэтому прекращают подачу жидкого азота или его паров на поверхность осадка 16 МОХ-топлива и далее осуществляют механическое разрушение его, для чего вступают в работу устройства для разрушения осадка 16 МОХ-топлива на катоде 15. Включают пневмоприводы, приводящие в движение с противоположных сторон поршни 9 и штоки 8. Через подвижные рычаги 10 движение передается скалывающим рабочим органам 6 в сторону катода 15 с расположенным на его поверхности осадком 16 МОХ-топлива. Скалывающие рабочие органы 6 с силой ударяют по растресковавшемуся осадку 16 МОХ-топлива, его куски падают на дно 4 контейнера 2. Скалывание осадка 16 МОХ-топлива может быть произведено несколько раз, чтобы на поверхности катода 15 не осталось ни одного фрагмента осадка 16 МОХ-топлива, как строго учитываемого продукта. Куски разрушенного осадка 16 МОХ-топлива падают на дно 4 контейнера 2, откуда удаленное с катода 15 МОХ-топливо через открытые створки дна 4 выгружают в специальный сборник (на чертеже не показан), в котором МОХ-топливо транспортируют на следующий за электролизом технологический передел.

Следует отметить, что при проведении испытательных работ по электролизу и дальнейшему удалению осадка с катода были получены положительные результаты. Испытания проводили на имитаторе, но механические характеристики натурального продукта и имитатора были идентичны. После первого же удара скалывающих рабочих органов по осадку 16 МОХ-топлива он полностью разрушился и упал на дно контейнера 2.

Преимущества заявляемого способа неоспоримы.

Во-первых предложенный способ значителен тем, что создано остро необходимое решение для механизированного снятия высокорадиоактивного осадка МОХ-топлива с катода электролизера в связи с присутствием в нем плутония с катода электролизера в условиях дистанционного обслуживания.

Во-вторых, обработка именно осадка, а не внутренней полости катода струями жидкого азота или его паров ускорит как сам процесс разрушения, так и удаление осадка с катода без разрушения последнего, что обусловит надежное осуществление всего технологического процесса производства МОХ-топлива, пригодного для снаряжения им тепловыделяющих элементов для ядерных энергетических реакторов на быстрых нейтронах.

Способ удаления осадка МОХ-топлива с катода электролизера, включающий извлечение катода с осадком МОХ-топлива из расплава в электролизере и подачу хладоагента, отличающийся тем, что после извлечения из расплава катод с осадком выдерживают над расплавом до полного истечения его с осадка, затем помещают катод с осадком МОХ-топлива в контейнер, в который осуществляют подачу хладоагента в виде направляемых на поверхность осадка струй жидкого азота или его паров до появления трещин на осадке, после чего механически разрушают осадок и выгружают из контейнера.