Способ извлечения аммиака из газообразного потока в процессе синтеза мочевины

Иллюстрации

Показать всеИзобретение относится к способу извлечения аммиака, содержащегося в газообразном продувочном потоке, получаемом в процессе синтеза мочевины. Способ включает следующие стадии: а) промывку газообразного продувочного потока водным кислым раствором при рН от 1 до 6 с образованием первого очищенного газообразного потока и водного раствора, содержащего соль аммония; б) отпаривание водного раствора, содержащего соль аммония, поступающего со стадии (а), после обработки сильным основанием, представляющим собой ионный гидроксид с высокой растворимостью в воде, при температуре от 50 до 250°С и абсолютном давлении от 0,1 до 4 МПа с образованием второго газообразного потока, включающего NН3, Н2О и, возможно, СО2, и раствора, содержащего соль катиона указанного сильного основания; в) обработку раствора, содержащего соль катиона сильного основания, поступающего со стадии (б), с помощью мембранного электрохимического процесса (МЭП) с образованием водного раствора кислоты, используемой на стадии (а), водного раствора основания, используемого на стадии (б), и, возможно, разбавленного водного раствора соли катиона сильного основания; г) направление рециклом указанных водного раствора кислоты и водного раствора основания на стадию (а) и на стадию (б), соответственно, и направление рециклом указанного второго газообразного потока, поступающего со стадии (б), в процесс синтеза мочевины. Изобретение позволяет увеличить степень извлечения аммиака. 2 н. и 27 з.п. ф-лы, 1 ил., 1 пр.

Реферат

Настоящее изобретение относится к способу извлечения аммиака из газообразного потока в процессе синтеза мочевины.

Синтез мочевины осуществляют путем проведения реакции аммиака и диоксида углерода при высоком давлении и температуре, последующего отделения мочевины от смеси, содержащей непрореагировавшие продукты, и подачи их рециклом в реактор.

Все промышленные способы получения мочевины поэтому основаны на прямом синтезе, согласно следующей реакции:

Этот синтез проходит в две различные стадии реакции:

На первой стадии (A') протекает экзотермическая равновесная реакция, имеющая высокую скорость при комнатной температуре, которая при высоких температурах, требуемых для стадии (A''), требует высоких давлений для достижения благоприятного равновесия.

На второй стадии (A'') протекает эндотермическая реакция, которая достигает значительной скорости только при высоких температурах (>150°C) с равновесным состоянием, которое при 185°C из смеси реагентов в стехиометрическом соотношении приводит к конверсии CO2 немного выше примерно 50%. Эту неудовлетворительную конверсию можно удобным образом увеличить путем повышения отношения NH3/CO2.

Приведенные выше две стадии реакций обычно протекают не в отдельных зонах реактора, а одновременно в реакционной смеси, которая, таким образом, содержит мочевину, воду, аммиак, диоксид углерода и карбамат аммония, при соответствующей концентрации в различных точках реактора, в зависимости от различных термодинамических и кинетических факторов, которые влияют на процесс.

Способы получения мочевины путем прямого синтеза из аммиака и диоксида углерода широко проиллюстрированы и описаны в специальной литературе данной области техники. Большой обзор наиболее общих способов получения мочевины можно найти, например, в "Encyclopedia of Chemical Technology", Ed. Kirk-Othmer, Wiley Interscience, fourth ed. (1998), Supplement, pages 597-621.

В промышленных способах получения мочевины обычно осуществляют синтез в реакторе, в который подают NH3, CO2 и водные растворы карбоната аммония и/или карбамата, получаемые из рециркулируемых потоков непревращенных компонентов, при температурах от 150 до 215°C и давлениях по меньшей мере 13 МПа (130 атм.), при молярном отношении NH3/CO2 от 2,5 до 5, рассчитываемом относительно суммы подаваемых потоков, включая аммиак в виде соли аммония. В дополнение к образовавшейся воде и избытку подаваемого NH3, выходящий поток реактора еще содержит значительное количество CO2, в основном в форме непревращенного карбамата аммония.

Затвердевание расплавленной мочевины осуществляют в конечной секции установки, с получением гранулированной формы, в подходящих грануляторах или гранбашнях посредством охлаждения воздухом.

Многие экологические проблемы, связанные с установками для получения мочевины вызваны вышеупомянутыми грануляторами или гранбашнями.

В действительности, процессы, которые протекают в этих секциях, в настоящее время предполагают выброс в атмосферу больших количеств воздуха, загрязненного аммиаком (примерно 50-250 мг/норм. м3 воздуха), мочевиной (примерно 20-200 мг/норм. м3 воздуха) и следами формальдегида.

Последние правила, принятые многими странами, значительно понизили максимальные значения, допустимые для выброса этих веществ, ниже указанных уровней.

Способ устранения загрязнения окружающей среды аммиаком, содержащимся в газообразном потоке, посредством промывки кислотой, например, с использованием азотной кислоты, представляет собой обработку, которая хорошо известна в литературе, например, в US 4424072. Обработка газообразного потока, содержащего аммиак, водным раствором кислоты приводит к получению соли аммония в водном растворе.

В частности, когда содержащий аммиак газообразный поток, который подвергают промывке кислотой, представляет собой газообразный поток, поступающий из конечной секции зернения или гранулирования процесса синтеза мочевины, содержащий соль аммония водный раствор также содержит мочевину и следы формальдегида.

Водный раствор, содержащий соль аммония, нельзя как таковой направить рециклом в синтез и/или в секции концентрирования мочевины, так как последние могут тогда быть загрязнены солями аммония, которые абсолютно нежелательны для целей некоторых последующих применений мочевины, например, для синтеза меламина.

Более того, получаемая таким образом соль аммония имеет такие характеристики, которые делают ее непригодной, так как она не полностью подходит для целей, представляющих интерес для рынка.

Из EP 1695755 известна обработка водного раствора, включающего соль аммония, с помощью мембранного электролитического процесса (МЭП). Эта обработка позволяет извлекать кислоту, используемую для извлечения аммиака, чтобы избежать подачи рециклом водного раствора, содержащего соль аммония, в установку для получения мочевины и, таким образом, преодолеть возможные проблемы загрязнения.

МЭП означает мембранный электролитический или электрохимический процесс, т.е. процесс, в котором два или более проводящих раствора, разделенных подходящими полупроницаемыми мембранами, подвергают воздействию электрического поля между анодом и катодом: таким путем возможно отделить катионы от ионов, присутствующих в растворе. Мембраны могут представлять собой анионные или катионные мембраны, возможно объединенные с биполярными мембранами. Когда можно использовать биполярные мембраны, они увеличивают энергетическую эффективность процесса и состоят из анионной и катионной мембраны, склеенных друг с другом.

Решение, предложенное в EP 1695755, предусматривает обработку водного раствора, включающего соль аммония, с помощью мембранного электролитического процесса (МЭП), который позволяет извлекать кислоту, используемую для вымывания аммиака, присутствующего в газообразном потоке, который можно подходящим образом направить рециклом. Также получают водный раствор гидроксида аммония, который можно термически обработать для получения газообразного потока аммиака, который можно направить рециклом в установку синтеза мочевины.

Решение, предложенное в EP 1695755, имеет различные недостатки. В частности, получение аммиака из электродиализной ячейки в форме разбавленного раствора гидроксида аммония, который требует специфической и дорогой обработки термическим отпариванием перед направлением его рециклом в достаточно чистой форме в установку синтеза мочевины.

Более того, обработка водного раствора, включающего соль аммония, с помощью мембранного электролитического процесса (МЭП), как описано в EP 1695755, может также допускать прохождение нежелательных ионов, что приводит к водному раствору гидроксида аммония, который нельзя полностью использовать повторно, или к снижению эффективности процесса вследствие нежелательной обратной миграции нейтрального NH3 через мембрану.

Теперь заявителем обнаружен способ, в котором преодолевают вышеупомянутые недостатки существующего уровня техники, и дополнительно увеличивают извлечение аммиака в процессе синтеза мочевины.

Поэтому цель настоящего изобретения относится к способу извлечения аммиака, содержащегося в газообразном продувочном потоке, получаемом в процессе синтеза мочевины, включающему следующие стадии:

а) промывку газообразного продувочного потока водным кислым раствором при pH от 1 до 6 с образованием первого очищенного газообразного потока и водного раствора, содержащего соль аммония;

б) отпаривание водного раствора, содержащего соль аммония, поступающего со стадии (а), после обработки сильным основанием, при температуре от 50 до 250°C и абсолютном давлении от 0,1 до 4 МПа (1 до 40 бар) с образованием второго газообразного потока, включающего NH3, H2O и, возможно, CO2, и раствора, содержащего соль катиона указанного сильного основания;

в) обработку раствора, содержащего соль катиона сильного основания, поступающего со стадии (б), с помощью мембранного электрохимического процесса (МЭП) с образованием водного раствора кислоты, используемой на стадии (а), водного раствора основания, используемого на стадии (б) и, возможно, разбавленного водного раствора соли катиона сильного основания;

г) направление рециклом указанных водного раствора кислоты и водного раствора основания на стадию (а) и на стадию (б), соответственно, и направление рециклом указанного второго газообразного потока, поступающего со стадии (б), в процесс синтеза мочевины.

Цель настоящего изобретения также относится к оборудованию для осуществления вышеописанного способа, включающему:

- блок кислотной промывки (скруббер), в котором газообразный продувочный поток, содержащий аммиак, приводят в контакт с кислотой,

- блок отпаривания аммиака (отпарной аппарат), в котором водный поток соли аммония приводят в контакт с сильным основанием, и свободный аммиак, полученный таким образом, извлекают в виде пара из водного потока, и

- блок биполярного мембранного электродиализа (БМЭД) или электродиализа (ЭД), в котором образуют поток, содержащий кислоту, поток, содержащий основание, и, возможно, поток, содержащий разбавленный раствор соответствующей соли.

Когда на стадии (в) происходит образование разбавленного водного раствора соли катиона сильного основания, на последующей стадии (г) этот раствор концентрируют и направляют рециклом в питающий поток стадии (в).

Газообразный продувочный поток, обрабатываемый согласно способу по настоящему изобретению, можно получить из различных секций и оборудования процесса синтеза мочевины. В предпочтительном и наиболее подходящем случае, исходя из обычно вовлекаемых объемов газа, он поступает из секции затвердевания мочевины, которая, как хорошо известно, представляет зону установки синтеза, в которой мочевину, расплавленную или в состоянии концентрированного раствора, охлаждают и переводят в твердое состояние, обычно в гранулированной форме, подходящей для поставки и применения в сельском хозяйстве. Возможны различные технологии затвердевания, причем наиболее общая и предпочтительная, как описано ранее, известна как гранулирование и зернение, в которой применяют в качестве охлаждающего агента газообразный поток в больших объемах.

Однако существуют также другие источники газообразных продувочных или вентиляционных газообразных потоков, содержащих аммиак в качестве выбрасываемого агента, в установках по производству мочевины, которые нельзя выпускать без надлежащей обработки для извлечения примесей, такие, как потоки в вытяжных каналах, расположенных в различных зонах оборудования, в складских помещениях, или потоки для продувки инертных продуктов. Все эти потоки можно обрабатывать согласно настоящему изобретению, получая двойное преимущество смягчения воздействия на окружающую среду и дополнительного извлечения аммиака, предназначенного для подачи рециклом в установку.

Следовательно, газообразный продувочный поток, поступающий из процесса синтеза мочевины, в общем состоит из газа, загрязненного аммиаком (примерно 50-250 мг/норм. м3 газа), мочевиной (примерно 20-200 мг/норм. м3 газа) и следами формальдегида.

Этот газ обычно состоит из воздуха, однако способы, в которых применяют инертный газ, отличный от воздуха, не исключены из области защиты настоящего изобретения, в этих случаях указанный газообразный продувочный поток в основном состоит из указанного инертного газа.

Газообразный продувочный поток предпочтительно поступает из установки синтеза мочевины при температуре примерно 45-100°C и его подвергают предварительной промывке водой для устранения большей части присутствующих мочевины и формальдегида.

Однако газообразный продувочный поток, который подвергают обработке стадии (а) способа по настоящему изобретению, все еще содержит мочевину и следы формальдегида. Гидролиз мочевины посредством обработки на следующей стадии (б) приводит к образованию CO2 и NH3; это представляет особенное преимущество по отношению к способам существующего уровня техники, так как присутствие мочевины в солевом растворе, который получают из отпарного аппарата, может вызывать многочисленные проблемы при последующей БЭМД или ЭД обработке солевого раствора. Более того, таким путем возможно также дополнительно извлечь аммиак, содержащийся в мочевине, избегая дополнительного распыления его в окружающую среду.

Стадию (а) предпочтительно выполняют с водным кислым раствором любой сильной кислоты протонного типа, предпочтительно, HNO3, H2SO4, Н3РО4, более предпочтительно, HNO3.

Стадию (а) предпочтительно осуществляют при pH от 4 до 5,5.

Водный раствор, содержащий соль аммония, полученный на стадии (а), также содержит мочевину и следы формальдегида.

В водном растворе, содержащем соль аммония, поступающем со стадии (а), предпочтительно предусматривают концентрацию соли аммония от 5 до 50% масс., предпочтительно, от 8 до 25% масс.

Этот раствор возможно концентрировать посредством процесса обратного осмоса, перед обработкой на стадии (б) способа по настоящему изобретению.

Обратный осмос представляет собой процесс (известный в литературе), в котором соляной водный раствор концентрируют благодаря применению подходящей полупроницаемой мембраны. Соляной водный раствор сжимают против полупроницаемой мембраны (при давлении более высоком, чем осмотическое давление соляного раствора, предназначенного для обработки), причем указанная мембрана по существу проницаема только для воды и позволяет получать поток соляного концентрированного раствора и поток воды, не содержащий или по существу не содержащий солей.

Водный раствор, содержащий соль аммония, поступающий со стадии (а) и подвергаемый обратному осмосу, имеет концентрацию соли аммония от 6 до 66% масс., предпочтительно, от 10 до 30% масс.

Газообразный поток, который формируют на стадии (а) способа по настоящему изобретению, состоит по существу из чистого воздуха или другого инертного газа (например, азота): фактически, он имеет содержание аммиака от 10 до 25 мг/норм. м3 газа и содержание мочевины от 5 до 30 мг/норм. м3 газа. Если очищенный газообразный поток состоит из воздуха или азота, его можно выпускать в атмосферу без дальнейшей обработки, так как он соответствует действующим правилам экологической безопасности.

Водный раствор, содержащий соль аммония, поступающий со стадии (а), возможно концентрированный, как отмечено выше, затем подвергают обработке сильным основанием при температуре от 50 до 250°C и абсолютном давлении от 0,1 до 4 МПа (от 1 до 40 бар) с образованием раствора, включающего соль катиона указанного сильного основания, и газообразного потока, включающего NH3, H2O и, возможно, CO2.

В частности, стадия (б) включает вытеснение аммиака из соли аммония в результате добавления водного раствора сильного основания.

Сильное основание предпочтительно представляет собой ионный гидроксид, обладающий высокой растворимостью в воде, например, NaOH или КОН. Более предпочтительно сильное основание представляет собой NaOH.

В неограничивающем случае, в котором на стадии (а) используют HNO3, и на стадии (б) используют NaOH, протекает следующая реакция:

NH4NO3(водн)+NaOH(водн)→NaNO3(водн)+NH3(водн)+H2O

Водный раствор сильного основания добавляют в таком количестве, что он нейтрализует раствор соли аммония от избыточной кислоты и по существу вытесняет весь аммиак.

Когда сильное основание, используемое на стадии (б), представляет собой, например, NaOH, соль является солью натрия, в частности, солью нитрата натрия, когда используемая на стадии (а) кислота представляет собой HNO3.

Свободный аммиак, вытесненный из соли аммония, присутствует в водном растворе в виде гидратированного аммиака или гидроксида аммония, и мигрирует в газовую фазу согласно фазовому равновесию при условиях давления и температуры процесса, и его отделяют в виде газообразного потока.

Как отмечено выше, на стадии (б) образуют второй газообразный поток, включающий NH3, H2O и, возможно, CO2, который можно направлять рециклом в процесс синтеза мочевины или в процесс получения аммиака, предпочтительно после концентрирования и возможной частичной или полной конденсации.

Следовательно, стадия (б) позволяет получать безводный аммиак, или аммиак, находящийся в водном растворе в любой пропорции, который можно направлять рециклом в процесс синтеза мочевины или другие процессы, такие как процесс синтеза аммиака.

На стадии (б) аммиак извлекают из водного раствора, содержащего соль сильного основания (отпаривание).

Стадию (б) предпочтительно осуществляют путем добавления пара, чтобы способствовать достижению требуемой температуры и чтобы способствовать извлечению аммиака. Альтернативно, тепло можно подавать посредством косвенного нагревания. Пар, образующийся в результате термического эффекта или подаваемый извне, преимущественно также обеспечивает движущий эффект перемещения аммиака в газовую фазу, способствуя его извлечению из раствора согласно известным принципам технологии отпаривания.

Условия температуры и давления на стадии (б) необходимо выбирать так, чтобы они приводили к образованию раствора и газообразного потока.

Стадию (б) предпочтительно выполняют при температуре от 140 до 200°C и абсолютном давлении от 0,3 до 1,8 МПа (от 3 до 18 бар).

В предпочтительном воплощении, при работе на стадии отпаривания при примерно 0,3 МПа абс.(3 бар абс.) и температуре примерно 150°C, поток, включающий NH3, H2O и CO2, имеет концентрацию аммиака 15 до 25% масс.

На стадии (в) способа по настоящему изобретению водный раствор, содержащий соль катиона сильного основания, используемого на стадии б), подвергают мембранному электрохимическому процессу (МЭП) с образованием водного раствора кислоты, используемой на стадии (а), водного раствора основания, используемого на стадии (б) и, возможно, разбавленного водного раствора соли катиона сильного основания, используемого на стадии (б).

Водный раствор, содержащий соль катиона сильного основания, используемого на стадии (б), можно предварительно концентрировать посредством обратного осмоса.

Водный раствор, содержащий соль катиона сильного основания, используемого на стадии (б), полученный в результате вытеснения аммиака, по существу подвергают электрохимической регенерации в соответствии со стадией (в).

Как уже отмечено, мембранный электрохимический процесс МЭП представляет собой процесс, в котором два или более проводящих раствора, разделенных одной или более подходящими полупроницаемыми мембранами, подвергают воздействию электрического поля между анодом и катодом, таким способом возможно отделить присутствующие в растворе катионы от анионов. Мембраны могут быть анионными или катионными, возможно объединенные с биполярными мембранами. Когда можно применять биполярные мембраны, они позволяют повысить энергетическую эффективность процесса и состоят из склеенных друг с другом анионной мембраны и катионной мембраны. Биполярный мембранный электродиализ (БМЭД) отличается от электродиализа (ЭД) в особенности применением биполярных мембран.

Более общее обсуждение теоретических аспектов и практического получения электролитических мембранных ячеек можно найти, например, в главе «Electrodialysis» в уже упомянутой публикации: "Encyclopedia of Chemical Technology", ed. Kirk-Othmer, Wiley Interscience, 4th edition (1998), vol.9, pages 343-356.

Указанный раствор можно предварительно концентрировать посредством обратного осмоса и затем направлять в БМЭД или ЭД ячейку.

В БМЭД или ЭД ячейке образуются следующие продукты: водный раствор кислоты, используемой на стадии (а), предпочтительно с нормальной концентрацией от 0,1н до 5н; водный раствор основания, используемого на стадии (б), предпочтительно при нормальной концентрации от 0,1н до 5н, и возможно разбавленный водный раствор соли катиона сильного основания, применяемого на стадии (б). Более предпочтительно растворы кислоты и основания, полученные путем МЭП на стадии (в), независимо имеют концентрации от 0,5н до 2,5н.

Кислый водный раствор можно использовать для поглощения дополнительного количества аммиака из исходного газообразного потока на стадии (а) способа по настоящему изобретению, т.е. его направляют рециклом в так называемую стадию кислотной мокрой очистки после возможного добавления необходимого количества воды и кислоты, необходимой для поддержания требуемой концентрации (восполняющая кислота).

Разбавленный водный раствор соли можно концентрировать, например, путем дистилляции или посредством обратного осмоса, и направлять рециклом в питающий поток стадии (в) способа по настоящему изобретению.

В частности, в предпочтительном воплощении, которое включает использование азотной кислоты на стадии (а) и NaOH на стадии (б), водный раствор NaNO3, поступающий из стадии (б), при концентрации NaNO3, от 1 до 30% масс., направляют в БМЭД или ЭД ячейку.

В воплощении в БМЭД или ЭД ячейке образуются следующие продукты:

- NaOH(водн.) (примерно 0,5-20%, предпочтительно, 3-10% масс.), его направляют рециклом на стадию отпаривания после возможного добавления необходимого количества воды и восполняющей кислоты;

- HNO3(водн.) (примерно 1-30%, предпочтительно 3-18% масс.), которую направляют рециклом на так называемую стадию кислотной мокрой очистки после возможного добавления необходимого количества воды и восполняющей кислоты;

- разбавленный водный раствор NaNO3, который концентрируют, предпочтительно посредством обратного осмоса, с образованием раствора H2O и NaNO3(водн.), направляемого рециклом в питающий поток стадии (в) способа по настоящему изобретению.

Улучшенный способ по настоящему; изобретению таким образом позволяет извлекать выходящие продукты, такие как аммиак и мочевина, содержащиеся в газообразном продувочном потоке на установке для получения мочевины, преимущественно обеспечивая возможность получения концентрированных растворов аммиака. Поэтому эти растворы не требуют специальной термической обработки до направления рециклом в установку синтеза мочевины. Таким образом, способ обладает высокой энергетической эффективностью.

Более того, способ по настоящему изобретению имеет то преимущество, что он не связан с селективностью мембран(ы), так как по существу весь аммиак удаляют со вторым газообразным потоком, который образуют на стадии (б) способа. Таким путем сильно повышают эффективность регенерации кислотного раствора по отношению к прямой обработке соли аммония. Потребление энергии секцией ЭД или БМЭД в типичном воплощении настоящего изобретения, в котором образуется нитрат натрия на стадии (б), может быть настолько низким, как примерно 350 кДж/моль NH3, и обычно составляет от 350 до 600 кДж/моль NH3, в зависимости от требуемой объемной скорости раствора NaNO3.

Дополнительное преимущество способа по настоящему изобретению также состоит в возможности устранения по существу всей присутствующей мочевины: фактически, на стадии (б) условия температуры и давления вызывают почти полный гидролиз мочевины.

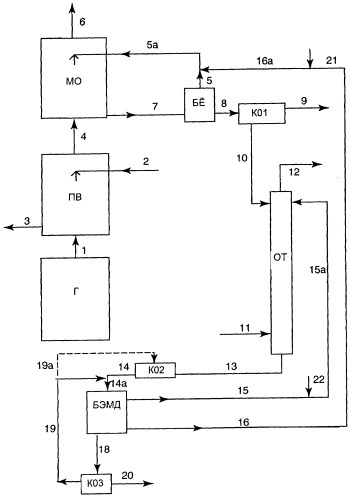

Способ по настоящему изобретению дополнительно проиллюстрирован посредством приложенного чертежа, на котором схематически представлены стадии обработки газообразного продувочного потока, выходящего из секции зернения или гранулирования процесса синтеза мочевины, что представляет собой предпочтительное воплощение способа по настоящему изобретению.

Функциональные подробности, такие как насосы, клапаны и другие части оборудования, незначительные для полного понимания схематически изображенных процессов, не показаны на вышеупомянутом чертеже. Способ, предмет настоящего изобретения, не следует считать ограниченным тем, что описано в приложенном чертеже, который приведен только для иллюстрации.

Более того, для упрощения настоящего описания, термин «жидкость» используют одинаковым образом по отношению к потокам смесей, состоящим из одной жидкой фазы или смешанной фазы жидкость-пар. Термин «газообразный» используют для потоков или смесей, в которых жидкая фаза по существу отсутствует.

На схеме, показанной на чертеже, показана секция Г зернения или гранулирования установки по производству мочевины, в которой получают газообразный поток, содержащий примеси аммиака и мочевины, соединенную посредством трубопровода 1 с секцией ПВ промывки водой. Секция ПВ включает впускной трубопровод 2 для воды и выпускной трубопровод 3, и соединена посредством трубопровода 4 с секцией МО кислотной мокрой очистки. Секция МО кислотной мокрой очистки включает впускной трубопровод 5а, воздушный (или для другого газа) выпускной трубопровод 6 и, в свою очередь, соединена с буферной емкостью БЁ посредством трубопровода 7. Буферная емкость БЁ соединена посредством трубопроводов 5 и 5а с секцией МО кислотной мокрой очистки и с первой секцией К01 концентрирования путем обратного осмоса посредством трубопровода 8. Секция К01 включает выпускной трубопровод 9 для воды и соединена с секцией ОТ отпаривания посредством трубопровода 10.

Секция ОТ отпаривания включает впускной трубопровод 11 для пара, выпускной трубопровод 15а для сильного основания и выпускной трубопровод 12 для газообразного потока, содержащего аммиак, воду и, возможно, CO2, и соединена посредством трубопровода 13 со второй секцией К02 концентрирования путем обратного осмоса. Секция К02 соединена посредством трубопроводов 14 и 14а с секцией БЭМД электрохимической регенерации. Секция БЭМД соединена посредством трубопроводов 15 и 15а с секцией ОТ отпаривания, посредством трубопроводов 16, 16а и 5а с секцией МО кислотной мокрой очистки и посредством трубопровода 18 с третьей секцией К03 концентрирования путем обратного осмоса. Секция К03 соединена посредством трубопроводов 19 и 14а с секцией БЭМД и включает выпускной трубопровод 20 для воды.

Ниже описаны, со ссылкой на чертеже, некоторые возможные воплощения способа по настоящему изобретению, хотя это описание не ограничивает область защиты изобретения как такового.

Газообразный продувочный поток, поступающий через трубопровод 1 из секции Г зернения или гранулирования, состоит из воздуха, загрязненного аммиаком (примерно 50-250 мг/норм. м3 воздуха), мочевиной (примерно 40-200 мг/норм. м3 воздуха при использовании оборудования с приточной вентиляцией, 20-100 мг/норм. м3 воздуха при использовании оборудования с естественной вентиляцией) и следами формальдегида. Этот поток направляют в секцию ПВ промывки водой. Секция ПВ имеет два питающих потока: поток, состоящий из воды, который подают через трубопровод 2, и газообразный продувочный поток, поступающий из секции Г через трубопровод 1. Газообразный поток на выходе из секции ПВ промывки водой через трубопровод 4 состоит из воздуха, аммиака, мочевины и следов формальдегида. Часть мочевины, присутствующей в исходном газообразном потоке, таким образом устранена путем промывки водой, и ее можно обнаружить в водном растворе на выходе через трубопровод 3. Его предпочтительно направляют в секцию вакуумного концентрирования (не показанную на Фиг.) установки синтеза мочевины для извлечения последней.

Газообразный поток на выходе из секции ПВ промывки водой через трубопровод 4 направляют в секцию МО кислотной мокрой очистки, где его промывают кислым водным раствором HNO3 при pH примерно 5 с образованием газообразного потока, по существу состоящего из чистого воздуха, который выпускают в атмосферу через трубопровод 6, и водного раствора, включающего нитрат аммония, который через трубопровод 7 подают в буферную емкость БЁ.

Секция ПВ промывки водой также может отсутствовать, и в этом случае газообразный продувочный поток 1, поступающий из секции Г, направляют непосредственно в секцию МО кислотной мокрой очистки.

Буферная емкость БЁ, если она присутствует, служит в качестве резервуара для кислого водного раствора, направляемого рециклом через трубопроводы 5 и 5а в секцию МО кислотной мокрой очистки. Раствор азотной кислоты, покидающий буферную емкость БЁ через трубопровод 5, обогащают водным раствором азотной кислоты, проступающим из секции БЭМД через трубопроводы 16 и 16а после возможного разбавления водой, если это необходимо, через трубопровод 21. Потоки 5 и 16а, объединенные таким образом, направляют рециклом через трубопровод 5а в секцию МО кислотной мокрой очистки.

Часть водного раствора нитрата аммония из приемного резервуара БЁ, соответствующую массовому балансу аммиака, извлеченного путем мокрой очистки, направляют через трубопровод 8 в первую секцию К01 концентрирования путем обратного осмоса.

В этой секции К01 концентрируют раствор нитрата аммония и полученный таким образом концентрированный раствор затем направляют через трубопровод 10 в секцию ОТ отпаривания.

Секция К01 может отсутствовать, и в этом случае раствор нитрата аммония, поступающий через трубопровод 8 буферной емкости БЁ, направляют непосредственно в секцию ОТ отпаривания.

Поток NaOH через трубопровод 15а, возможно, поток пара через трубопровод 11 и раствор нитрата аммония через трубопровод 10 подают в секцию ОТ отпаривания.

Водный раствор, содержащий нитрат аммония, обрабатывают NaOH при температуре от 50 до 250°C и абсолютном давлении от 0,1 до 4 МПа (от 1 до 40 бар) с образованием газообразного потока, включающего NH3, H2O и CO2) который удаляют через выпускной трубопровод 12 и который можно направлять рециклом в процесс синтеза аммиака.

Раствор нитрата натрия, образованный после отпаривания аммиака, направляют через трубопровод 13 во вторую секцию К02 концентрирования путем обратного осмоса.

В секции К02 концентрируют нитрат натрия и полученный таким образом концентрированный раствор затем направляют через трубопроводы 14 и 14а в секцию БЭМД электрохимической регенерации.

Секция К02 может отсутствовать, и в этом случае раствор нитрата натрия, поступающий через трубопровод 13 из секции ОТ отпаривания, направляют непосредственно в секцию БЭМД.

В секции БЭМД электрохимической регенерации в ячейке образуются следующие продукты регенерации и, более конкретно, водный раствор NaOH, водный раствор азотной кислоты и разбавленный водный раствор нитрата натрия.

Водный раствор NaOH имеет концентрацию, которая предпочтительно составляет от 3 до 10% масс, и через трубопроводы 15 и 15а его направляют рециклом в секцию ОТ отпаривания. При необходимости, этот раствор можно разбавить путем добавления необходимого количества воды через трубопровод 22.

Водный раствор HNO3 имеет концентрацию, которая предпочтительно составляет от 3 до 18% масс, и через трубопроводы 16, 16а и 5а его направляют рециклом в секцию МО кислотной мокрой очистки. При необходимости, этот раствор можно также разбавить путем добавления необходимого количества воды через трубопровод 21.

Разбавленный водный раствор нитрата натрия направляют в третью секцию К03 концентрирования путем обратного осмоса через трубопровод 18.

Раствор нитрата натрия, выходящий из секции К03 концентрирования, направляют рециклом через трубопроводы 19 и 14а в секцию БЭМД или, возможно, выше по потоку через трубопровод 19а в секцию К02 для дополнительного концентрирования.

Согласно альтернативному воплощению, не показанному на чертеже, раствор нитрата натрия, выходящий из секции БЭМД, концентрируют путем подачи его непосредственно в секцию К02 совместно с раствором нитрата натрия из секции отпаривания ОТ.

ПРИМЕР

Способ по настоящему изобретению выполняли на установке, схематически показанной на Фиг., которая была соединена с установкой по производству мочевины с производительностью 600 тонн в день.

Из секции зернения Г поток воздуха 300000 норм. м3/час, содержащий 28 кг/ч аммиака и 55 кг/ч мочевины, направляют непосредственно через трубопровод 4 в секцию МО кислотной мокрой очистки без какой-либо предварительной промывки водой. В секции МО газообразный поток промывают кислым водным раствором с расходом 532568 кг/ч при pH примерно 5, подаваемым через трубопровод 5а, имеющим следующий состав:

| вода | 365,862 кг/ч |

| HNO3 | 95 кг/ч |

| NH4NO3 | 119,436 кг/ч |

| мочевина | 47,175 кг/ч |

и полученному при добавлении 1494 кг/ч восполняющей воды и 963 кг/ч 9,76% масс. водного раствора азотной кислоты (через трубопровод 16а) к рециркулируемому раствору трубопровода 5 из буферной емкости БЁ.

Через трубопровод 6 по существу чистый поток воздуха, который содержит только 9,4 мг/норм. м3 аммиака (3 кг/ч) и 27 мг/норм. м3 мочевины (8 кг/ч) и 2000 кг/ч воды, выпускают из скруббера МО в атмосферу.

Водный раствор, обогащенный нитратом аммония, выходит из скруббера МО через трубопровод 7 и его подают в буферную емкость БЁ, чтобы направить рециклом его большую часть. Часть раствора нитрата аммония, состоящую из 363 кг/ч воды, 119 кг/ч NH4NO3, 47 кг/ч мочевины и следов азотной кислоты, направляют без какого-либо концентрирования в секцию ОТ отпаривания через трубопроводы 8 и 10, в которой к нему добавляют раствор 60 кг/ч NaOH в 869 кг/ч воды, поступающий из БЭМД через трубопроводы 15 и 15а, для доведения pH до примерно 11, и затем нагревают до примерно 160°C для гидролиза мочевины и выпуска газообразного потока аммиака через трубопровод 12, состоящего из:

| пар | 185 кг/ч |

| аммиак | 51,6 кг/ч |

| CO2 | 34,5 кг/ч. |

Поток раствора нитрата натрия, образованный после отпаривания аммиака, содержащий 1048 кг/ч воды и 127 кг/ч NaNO3, направляют через трубопровод 13 в секцию К02 концентрирования путем обратного осмоса, в которой его смешивают с предварительно концентрированным рециркулируемым раствором, поступающим через трубопроводы 19 и 19а из секции К03 концентрирования путем обратного осмоса, содержащим 765 кг/ч воды и 85 кг/ч NaNO3. Полученный раствор концентрируют, удаляя 453 кг/ч воды (степень концентрации 25%). Таким образом получают 1572 кг/ч концентрированного потока, содержащего 212 кг/ч NaNO3, который затем направляют через трубопроводы 14 и 14а в секцию БЭМД электрохимической регенерации.

Секция БЭМД электрохимической регенерации состоит из нескольких наборов 10 основных элементов, соединенных последовательно, включающих катионную мембрану RALEX® СМ(Н), анионную мембрану PC Acid 60 (производитель РСА GmbH) и биполярную мембрану ВР-1 (от OSMO), достаточных для обработки потока из трубопровода 14а. В секцию БЭМД подавали два потока чистой воды, с расходом 791 кг/ч каждый, для регенерации соответственно кислого и щелочного растворов, и получали следующие регенерированные потоки:

- 963 кг/ч кислого водного раствора, содержащего 94 кг/ч азотной кислоты, который направляли в скруббер МО через трубопроводы 16, 16а и 5а;

- 928 кг/ч основного водного раствора, содержащего 60 кг/ч NaOH, который направляли в секцию ОТ отпаривания аммиака через трубопроводы 15 и 15а;

- 1261 кг/ч разбавленного водного раствора, содержащего 85 кг/ч NaN03, который предварительно концентрируют путем обратного осмоса в секции К03 концентрирования для отделения 412 кг/ч чистой воды (трубопровод 20), и направляют через трубопроводы 19 и 19а в секцию К02 для дополнительного концентрирования.

В способе также были подвергнуты гидролизу 27 кг/ч воды с получением водорода и кислорода, которые выпускали наружу.

Расчетное потребление энергии секцией БЭМД составляло примерно 420 кДж/моль NH3, что соответствовало 24700 кДж/тонн получаемой мочевины.

1. Способ извлечения аммиака, содержащегося в газообразном продувочном потоке, получаемом в процессе синтеза мочевины, включающий следующие стадии:а) промывку газообразного продувочного потока водным кислым раствором при рН от 1 до 6 с образованием первого очищенного газообразного потока и водного раствора, содержащего соль аммония, при концентрации от 5 до 50 мас.%;б) отпаривание водного раствора, содержащего соль аммония, поступающего со стадии (а), после о