Дезинтегратор

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения малоабразивных материалов и может быть использовано при производстве строительных материалов. Дезинтегратор содержит корпус, внутри которого помещены роторы, патрубок отвода измельченного материала и приводы. При этом патрубок отвода измельченного материала имеет спиралеобразную форму постоянной кривизны и тангенциально соединен на уровне выхода исходного материала из загрузочной течки с загрузочно-классификационным узлом, расположенным в верхней части дезинтегратора. Загрузочно-классификационный узел включает загрузочную течку, неподвижный бункер с выхлопной трубой для отвода готового продукта, жестко закрепленные на верхнем вращающемся роторе центральный конус и разгонные патрубки для грубого и тонкого продукта. Вращающиеся роторы, центральный конус, разгонные патрубки и выхлопная труба расположены на одной вертикальной оси. Изобретение направлено на повышение эффективности измельчения за счет использования инерционного движения материала в разгрузочном патрубке и патрубке отвода измельченного материала. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для измельчения малоабразивных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известен роторный помольный агрегат, содержащий корпус с помещенными в нем рабочими органами и приводом, агрегат выполнен с возвратным каналом знакопостоянной кривизны, в конечной части которого образован отвод для удаления пылевидных частиц, а также с устройством для регулирования направления потока газа, например воздуха, и отбора нужной фракции частиц в виде системы регулируемых заслонок или поворотных шиберов (А.с. СССР №368877, кл. B02C 13/1973).

Известна также центробежная мельница, содержащая цилиндрический корпус, ротор с разгонными лопатками, загрузочный и разгрузочный патрубки и вынесенные за цилиндрический корпус спиральные перетоки переменного сечения. (А.с. СССР №1217465, кл. B02C 7/02, 13/18).

Недостатками известных конструкций является низкая эффективность процесса измельчения.

Наиболее близким к предлагаемому техническим решением является дезинтегратор для измельчения малоабразивных материалов типа извести, включающий корпус, внутри которого помещены роторы, загрузочное устройство, патрубок отвода измельченного материала и приводы, корпус выполнен в виде расширяющегося винтообразного канала, имеющего подъем в вертикальной плоскости (А.с. СССР №261160, кл. B02C, 1970).

Однако данное устройство характеризуется недостаточной эффективностью измельчения. Это связано с отсутствием классификации материала в зоне загрузки и незначительной пропускной способностью первого внутреннего ряда ударных элементов.

Изобретение направлено на повышение эффективности измельчения за счет использования инерционного движения материала в разгрузочном патрубке и патрубке отвода измельченного материала.

Это достигается тем, что дезинтегратор для измельчения малоабразивных материалов, включающий корпус, внутри которого помещены роторы, патрубок отвода измельченного материала и приводы, патрубок отвода измельченного материала имеет спиралеобразную форму постоянной кривизны и тангенциально соединен на уровне выхода исходного материала из загрузочной течки с загрузочно-классификационным узлом, расположенным в верхней части дезинтегратора и включающим загрузочную течку, неподвижный бункер с выхлопной трубой для отвода готового продукта, а также жестко закрепленные на верхнем вращающемся роторе центральный конус, разгонные патрубки для грубого и тонкого продукта, при этом вращающиеся роторы, центральный конус, разгонные патрубки и выхлопная труба расположены на одной вертикальной оси.

Патрубок отвода измельченного материала имеет отводной канал для аэрации материала, подаваемого на измельчение через загрузочную течку.

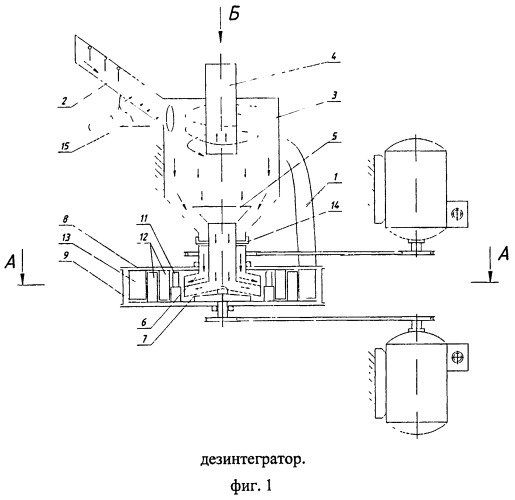

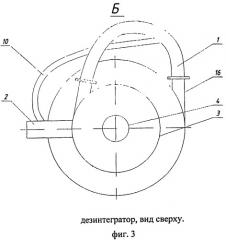

Сущность изобретения поясняется чертежами, где на фиг.1 изображен дезинтегратор, на фиг.2 - поперечное сечение камеры помола, на фиг.3 - дезинтегратор, вид сверху.

Дезинтегратор выполнен с патрубком отвода 1 измельченного материала, выполненным спиралеобразной формы постоянной кривизны, конечная часть которого тангенциально соединена на уровне выхода исходного материала из загрузочной течки 2 с загрузочно-классификационным узлом. Загрузочно-классификационный узел расположен в верхней части дезинтегратора и включает загрузочную течку 2, неподвижный бункер 3 с выхлопной трубой 4 для отвода готового продукта, центральный конус 5 и разгонные патрубки 6, 7 для грубого и тонкого продукта. Центральный конус 5 и разгонные патрубки 6, 7 жестко закреплены на верхнем вращающемся роторе 8. Вращающиеся роторы 8, 9, центральный конус 5, разгонные патрубки 6, 7 и выхлопная труба 4 расположены на одной вертикальной оси. В патрубке отвода 1 измельченного материала имеется отводной канал 10 для аэрации материала, подаваемого на измельчение через загрузочную течку 2.

Применение патрубка отвода 1 измельченного материала, тангенциально соединяющегося на уровне выходного отверстия загрузочной течки 2 с загрузочно-классификационным узлом позволяет организовать вращательное движение частиц измельченного материала вместе с частицами исходного материала вокруг выхлопной трубы 4 с целью их классификации в загрузочно-классификационном узле. Также дезинтегратор содержит камеру помола, внутри которой вращаются в противоположных направлениях два горизонтально расположенных ротора 8, 9 с расположенными по окружностям ударными элементами 11, 12, 13. Патрубок отвода 1 измельченного материала постоянной кривизны имеет конечную часть, которая тангенциально соединена на уровне выхода исходного материала из загрузочной течки 2. Уплотнение 14 предотвращает пылевынос в области соединения неподвижного бункера 3 и вертикальной части разгонных патрубков 6 грубого продукта загрузочно-классификационного узла. Дезинтегратор работает следующим образом.

Исходный материал через загрузочную течку 2 достигает участка аэрации 15, где посредством подачи через отводной канал 10 и сопла воздушного потока приводится в движение в поперечном сечении участка аэрации 15. Затем частицы исходного материала, достигая выходного отверстия загрузочной течки 2, подхватывается дисперсным потоком, направляемым через патрубок отвода 1 измельченного материала и приводятся во вращательное движение вокруг выхлопной трубы 4. Более крупные частицы за счет действия центробежной силы выносятся на периферию неподвижного бункера 3 и через его коническую часть направляются в разгонные патрубки 6 грубого помола, а тонкая фракция направляется в центральный конус 5 и в разгонные патрубки 7 тонкого помола. При этом готовый по тонине помола продукт с помощью вытяжного вентилятора (на фиг. не показан) направляется в выхлопную трубу 4 и выносится вверх. При вращении верхнего ротора 8 с разгонными патрубками 6, 7 вокруг вертикальной оси частицы материала перемещаются вдоль внутренней поверхности разгонных патрубков 6, 7.

Из разгонных патрубков 6 грубого помола измельчаемый материал направляется в верхнюю часть ударных элементов 11, зазор между которыми равен 2а, где а - максимальный размер измельчаемых кусков. Из разгонных патрубков 7 тонкого помола измельчаемый материал направляется в нижнюю часть ударных элементов 11, зазор между которыми равен а. Затем частицы материала проходят через ряды ударных элементов 12, 13, принадлежащие верхнему и нижнему вращающимся роторам 8, 9, где происходит интенсивное измельчение. Далее частицы направляются в тангенциальный разгрузочный патрубок 16 и патрубок отвода 1 измельченного материала, имеющий спиралеобразную форму, откуда тангенциально направляются в неподвижный бункер 3 на уровне выходного отверстия загрузочной течки 2 и приобретают вращательное движение вокруг выхлопной трубы 4 и подхватывают частицы исходного материала, выпадающие из выходного отверстия загрузочной течки 2 под действием силы тяжести.

Процесс повторяется до тех пор, пока частицы готового продукта не попадут в выхлопную трубу 4.

Таким образом, применение патрубка отвода 1 измельченного материала спиралеобразной формы постоянной кривизны, тангенциально соединенного на уровне выхода исходного материала из загрузочной течки 2 с загрузочно-классификационным узлом, расположенным в верхней части дезинтегратора, приводит к повышению эффективности измельчения.

1. Дезинтегратор для измельчения малоабразивных материалов, включающий корпус, внутри которого помещены роторы, патрубок отвода измельченного материала и приводы, отличающийся тем, что патрубок отвода измельченного материала имеет спиралеобразную форму постоянной кривизны и тангенциально соединен на уровне выхода исходного материала из загрузочной течки с загрузочно-классификационным узлом, расположенным в верхней части дезинтегратора и включающим загрузочную течку, неподвижный бункер с выхлопной трубой для отвода готового продукта, а также жестко закрепленные на верхнем вращающемся роторе центральный конус и разгонные патрубки для грубого и тонкого продукта, при этом вращающиеся роторы, центральный конус, разгонные патрубки и выхлопная труба расположены на одной вертикальной оси.

2. Дезинтегратор по п.1, отличающийся тем, что патрубок отвода измельченного материала имеет отводной канал для аэрации материала, подаваемого на измельчение через загрузочную течку.