Способ штучной прокатки листовой продукции

Иллюстрации

Показать всеПредлагаемое изобретение относится к черной металлургии, а именно к способу изготовления штучной листовой продукции из труднодеформируемых металлов и сплавов, включающий подачу в прокатную клеть и выдачу из нее прокатываемых листов при вращающихся валках с соблюдением зазора δ между опорными элементами, установленными на нижней подушке, и нижней плоскостью верхней подушки и приложением к валкам в момент выдачи листа из клети распирающего усилия Рр, величину которого определяют по формуле:

Рр=(0,8-0,9)Р, где

Р - фактическое усилие прокатки, а зазор δ=0,2-0,5 мм, что обеспечивает: устранение динамических нагрузок и, как следствие, ликвидацию возможных поломок деталей прокатного стана и уменьшение расхода быстроизнашивающихся деталей прокатной клети, а также повышение качества поверхности прокатываемого листа за счет ликвидации на поверхности валков продольных рисок путем исключения взаимного соударения бочек валков в момент выхода из них прокатываемого листа. 4 ил.

Реферат

Предлагаемое изобретение относится к черной металлургии, а именно к изготовлению штучной листовой продукции из труднодеформируемых металлов и сплавов.

Известны способы штучной прокатки листовой продукции, при которых снижается усилие соударения валка о валок в момент выхода из них прокатываемого листа. Оба они основаны на одном и том же принципе - уменьшение упругого растяжения клети, под действием одного и того же по величине усилия прокатки.

Известен способ штучной прокатки листовой продукции, основанный на использовании эффекта предварительного напряжения станины прокатной клети. При этом способе поперечины и стойки станины сочленяют между собой с помощью высокопрочной узкой ленточки, намотанной с высоким удельным натяжением (см. книгу А.А. Королева «Механическое оборудование прокатных и трубных цехов» М.: Металлургия, 1987, стр 89-90).

Достоинство известного способа - обеспечение предварительного напряжения станины; ее можно создать более мощной, тем самым, можно в 2-3 раза уменьшить упругое растяжение самой станины.

Недостатки известного решения состоят в том, что, во-первых, упругое растяжение собственно станины составляет от упругого растяжения всей прокатной клети всего 10…20%. В результате, уменьшение упругого растяжения всей клети не превышает 8…12% и, как следствие, уменьшение динамических усилий при выходе листа из валков также измеряется процентами, а не разами. Во-вторых, предварительное напряжение станины не влияет на улучшение формы упругой линии клети.

Известен способ прокатки листовой продукции, основанный на использовании эффекта предварительного гидрораспора клети (см. там же, рис.11.19 б).

Достоинство известного способа - его применение позволяет улучшить форму упругой линии клети, ликвидировав ее криволинейный участок (так, например, на стане «2800» завода «Запорожсталь», самом крупном в СССР стане холодной прокатки листов, приложив предварительный гидрораспор с усилием до 3000 тс, примерно вдвое снизили усилие соударения валков; модернизация стана «2800» была закончена в 1993 году).

Недостатком известного способа является то, что он не может полностью исключить соударение валков в момент выхода листа из валков, а лишь снижает величину усилия соударения.

Техническим результатом предлагаемого изобретения является: устранение динамических нагрузок и, как следствие, ликвидация возможных поломок деталей прокатного стана и уменьшение расхода быстроизнашивающихся деталей прокатной клети, а также повышение качества поверхности прокатываемого листа за счет ликвидации на поверхности валков продольных рисок путем исключения взаимного соударения бочек валков в момент выхода из них прокатываемого листа.

Данный технический результат достигается применением способа поштучной прокатки листовой продукции, включающего подачу в прокатную клеть и выдачу из нее прокатываемых листов (штук) при вращающихся валках и приложение к валкам в момент выдачи листа (штуки) из клети распирающего усилия, величину которого определяют по формуле

Pp=(0,8…0,9)P, где

P - фактическое (экспериментальное) усилие прокатки;

Pp - требуемая величина усилия, распирающего валки.

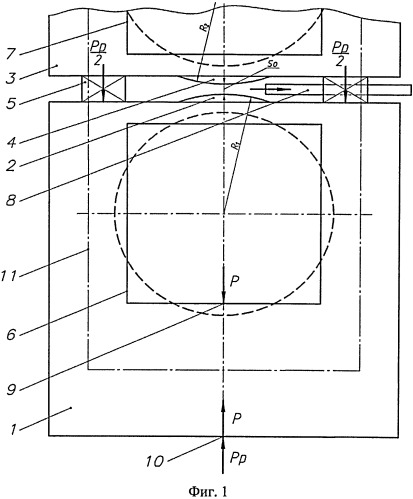

Предлагаемое изобретение поясняется графическими материалами, где на фиг.1 приведена стилизованная схема верхней и нижней подушек валков с приложенными между ними распирающими усилиями;

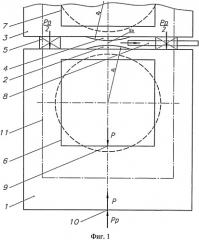

на фиг.2 - схема прокатной клети перед выходом раската из прокатных валков;

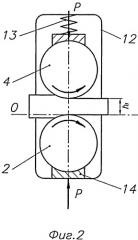

на фиг.3 - схема прокатной клети непосредственно в момент выхода раската из прокатных валков;

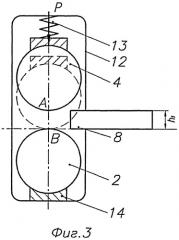

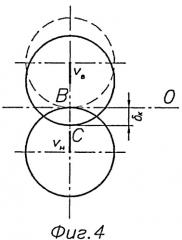

на фиг.4 - схема межвалкового сплющивания в момент соударения прокатных валков; где 0-0: уровень линии прокатки, проходящий по верхней образующей нижнего прокатного валка, общий для всех фигур 1…4.

В предлагаемом изобретении показаны подушка 1 нижнего валка 2, подушка 3 верхнего валка 4, а также опорные элементы 5 между указанными подушками. Позиции 6 и 7 - это стилизованные шейки нижнего и верхнего валков соответственно. На этой фигуре показан момент, когда выдача прокатываемого листа 8 из прокатной клети уже произошла.

При подаче следующего листа в прокатную клеть, а точнее, в момент захвата переднего конца листа бочками 2 и 4 вращающихся валков, шейка 6 (далее рассматриваем на примере нижнего валка) усилием прокатки P воздействует на опорную перемычку подушки. 1 в точке 9. Этой перемычкой усилие P передается на цилиндрическую опору в точке 10 (сама опора на фигуре условно не показана). Аналогичная картина наблюдается и на верхней подушке 3.

В продолжение всего процесса прокатки листа между опорными элементами 5, установленными на нижней подушке 1, и нижней плоскостью верхней подушки 2 соблюдают зазор величиной δ=0,2…0,5 мм.

Зазор δ образуется следующим образом. В момент захвата листа вращающимися валками усилием прокатки Р упруго сжимается опорная перемычка подушки 1, далее, сжимается вышеуказанная цилиндрическая опора и, далее, упруго деформируется станина прокатной клети (на фигуре условно не показана).

Размер опорных элементов 5 по высоте подбирают таким образом, чтобы суммарная упругая деформация опорных перемычек подушек 1 и 3, цилиндрических опор и станины прокатной клети была на 0,2…0,5 мм больше, чем высота опорных элементов 5. Этим и обеспечивается появление зазора δ.

При выдаче листа из прокатной клети, а точнее, в момент выхода листа из валков, усилие прокатки Р в точке 9 исчезает, а в точке 10 усилие от величины P падает до величины Pp, которая, согласно данному изобретению, составляет (0,8…0,9)P.

А поскольку при прокатке толстых листов зазор δ всегда будет меньше, чем исходный зазор s0 между бочками валков 2 и 4, то исчезает и взаимное соударение бочек валков 2 и 4.

Таким образом, предлагаемое техническое решение позволяет разгрузить от динамических нагрузок только контакт между бочками валков и подшипники валков. Остальные элементы клети по-прежнему испытывают динамические нагрузки в момент выхода листа из валков.

Однако данное техническое решение позволяет снижать и эти динамические нагрузки. Такое снижение нагрузок тем эффективнее, чем меньше величина зазора δ. Этим соображением и ограничивается верхний предел указанного зазора. Нижний его предел ограничивается следующим требованием - опорные элементы 5 своим присутствием в клети не должны ограничивать возможности регулирования толщины от листа к листу, осуществляемого посредством нажимного устройства.

Рассмотрим частный случай предлагаемого способа прокатки штучной листовой продукции.

На листовом стане 320 предполагается прокатка листов (карточек) из нержавеющей стали марки X18H9T. Размеры исходной заготовки:

- толщина h0=1,5 мм;

- ширина b=100 мм;

- длина L=1000 мм.

Заготовку прокатывают за один проход до толщины h1=1,0 мм. Другие исходные данные для расчета процесса прокатки:

- коэффициент трения при прокатке µ=0,1;

- радиус прокатного валка R=160 мм;

- жесткость прокатной клети Мкл=100 тс/мм.

Величина абсолютного обжатия Δh=h0-h1=1,5-1,0=0,5 мм;

Длина дуги захвата l = R Δ h = 1 6 0 ⋅ 0 , 5 = 9 м м ;

Средняя толщина штуки составляет

h с р = h 0 + h 1 2 = 1 , 5 + 1 , 0 2 = 1 , 2 5 м м ( 1 )

коэффициент формы очага деформации

m = μ l h с р = 0 , 1 ⋅ 9 1 , 2 5 = 0 , 7 ( 2 )

средняя степень нагартовки раскатов

ε с р = 1 0 0 Δ h / 2 h 0 = 1 0 0 0 , 5 / 2 1 , 5 = 1 6 , 7 % ( 3 )

Средний предел текучести для стали марки Х18Н9Т (см. атлас В.И. Зюзина и др. «Механические свойства металлов и сплавов при обработке давлением», 1964, рис.200):

( σ s ) с р = f ( ε с р ) = 7 7 , 3 к г с / м м 2

Исходное значение погонного усилия прокатки

q 0 = 1 , 1 5 ( σ s ) с р l = 1 , 1 5 ⋅ 7 7 , 3 ⋅ 9 = 8 0 0 к г с м м ( 4 )

Коэффициент сплющиваемости прокатных валков в контакте со штукой:

η = q 0 0 , 9 1 ⋅ 1 0 4 Δ h = 8 0 0 0 , 9 1 ⋅ 1 0 4 ⋅ 0 , 5 = 0 , 1 8 ( 5 )

При m=0,7 и η=0,18 (см. формулы (2) и (5)) имеем γ=2 - поправочный коэффициент, учитывающий влияние коэффициента трения и сплющивания в контакте между прокатными валками и прокатываемой штукой.

Полное усилие, действующее на прокатные валки со стороны прокатываемой штуки:

P = 1 0 − 3 ( q 0 γ ) b = 1 0 − 3 ( 8 0 0 ⋅ 2 ) 1 0 0 = 1 6 т с ( 6 )

Рассчитаем «пружину» прокатной клети, которая имеет место в процессе данного прохода:

П к л = P М к л = 1 6 0 1 0 0 = 1 , 6 м м ( 7 )

А поскольку толщина готового листа равна h1=1,0 мм, то до начала прокатки между прокатными валками зазор не только отсутствует, но они еще и прижаты друг к другу с усилием

P 0 = ( П к л − h 1 ) М к л = ( 1 , 6 − 1 , 0 ) 1 0 0 = 6 0 т с ( 8 )

Процесс формирования динамических нагрузок при соударении валков друг о друга рассмотрим на этом же конкретном примере.

Во время прокатки (см. фиг.2) на раскат, имеющий на выходе из прокатных валков 2 и 4 толщину h1=1,0 мм, воздействуют усилия прокатки Р=160 тс. Под этими усилиями прокатная клеть упруго сдеформирована на величину «пружины» клети, равную Пкл=1,6 мм (см. формулу (7)). На фигуре 2 прокатные валки 2 и 4 помещены в контуре 12, который условно представляет собой станину прокатной клети; при этом, всю упругую деформацию клети условно сосредоточили в воображаемой винтовой пружине 13.

В момент выхода раската из прокатных валков 2 и 4 точка А, представляющая нижнюю образующую верхнего валка 4, находится от точки В, представляющей верхнюю образующую нижнего валка 2, на расстоянии h1, равном толщине вышедшего из валков раската 8.

От усилия P, действующего на верхний прокатный валок 4, последний начинает набирать скорость, двигаясь вниз. Масса прокатного валка с подушками составляет около 800 кг. В тот момент, когда точка А достигнет в своем движении точки В, произойдет соударение валков. При этом скорость прокатного валка 4 достигнет vв=1,62 м/с, а расстояние h1 он преодолеет за t1=1,206·103 с, т.е. за величину, близкую к одной тысячной секунды.

С этого момента межвалковое усилие начинает нарастать, а скорость движения прокатного валка - падать. Верхний валок 4 упруго внедряется в нижний валок 2 и по прохождении расстояния δк=0,43 мм (см. фиг.3) верхний валок 4 остановится в своем движении в точке С, и его скорость vв=1,62 м/с упадет до нуля.

Описанная схема соударения валков 2 и 4 является упрощенной, поскольку предполагает, что пружина 13 (фиг.2 и 3) действует только на верхний валок 4; а нижний валок 2 лежит на жестком основании и его скорость vв, после выхода раската 8 из валков, остается равной нулю. Такое упрощение схемы соударения валков практически не вносит погрешностей в расчеты, но зато существенно упрощает понимание физики процесса.

Для расчета силы соударения валков получена следующая эмпирическая формула

P m a x = 4 , 5 h 1 ( P с р L ) ( 9 )

где Pmax - величина усилия соударения валков в тс, которую оно имеет место в момент остановки в точке С верхнего валка 4;

h1 - толщина раската после валков в м;

L - длина бочки валков 2 и 4 в мм;

Рср - средняя величина усилия Р в кгс (см. фиг.2) по мере его падения от рабочего значения до величины предварительного забоя валков Р0 - см. формулу (8).

Численные величины параметров: h1=1,0·10-3 м; Рср=110·103 кгс; L=300 мм.

Тогда сила соударения валков, по формуле (9):

P m a x = 4 , 5 ⋅ 1 0 − 3 ( 1 1 0 ⋅ 1 0 3 ⋅ 3 0 0 ) = 3 8 5 т с

А погонное межвалковое усилие

q M = P m a x L = 3 8 5 3 0 0 = 1 , 2 8 3 т с / м м = 1 2 8 3 к г с / м м ( 1 0 )

Вызванное этим усилием межвалковое контактное напряжение:

p m a x = 0 , 4 9 3 q M E ( 4 D ) = 0 , 4 9 3 1 2 8 3 ⋅ 2 , 1 ⋅ 1 0 4 ( 4 3 2 0 ) = 2 8 6 к г с м м 2 ( 1 1 )

где Е - модуль упругости первого рода материала валков; в нашем случае для стали Е=2,1·104 кгс/мм2;

D - диаметр бочки прокатных валков; в нашем случае D=320 мм;

При допустимом значении контактных напряжений [pmax]=240…250 кг/мм2 (для частоты вращения валков nв≤30 об/мин) превышение достигает 15…20%, что должно привести к остаточным деформациям поверхности бочек прокатных валков в виде продольных вмятин вдоль образующей каждого из валков. А эти вмятины, как известно, отпечатываются на поверхности прокатываемой штуки, что, в большинстве случаев, приводит к забраковке листовой продукции.

Использование дистанционных проставок между подушками 1 и 3, выполненных в виде опорных элементов 5 предотвращает соударение валков в момент выхода из них прокатываемой штуки и, тем самым, избавляет от указанных выше вмятин на валках.

Частным случаем предлагаемого технического решения является вариант, при котором в течение всего процесса прокатки листа зазор δ остается равным нулю. Преимущество данного варианта состоит в том, что в момент выхода листа из валков закрытия зазора δ не происходит и поэтому динамические нагрузки в прокатной клети не появляются.

Недостаток данного варианта состоит в том, что в этом случае опорные элементы являются помехой для работы нажимных устройств при регулировании толщины листов. Поэтому регулирование межвалкового зазора s0 возможно в этом варианте лишь в пределах упругой деформации силового контура валковой системы, обозначенного штрихпунктирной линией 11.

Рекомендовать использование данного варианта (с зазором δ=0) можно лишь в том случае, если исходная разнотолщинность от листа к листу не превышает поле допуска на толщину с шириной ±1%; тогда необходимый диапазон регулирования толщины укладывается в пределы упругой деформации контура 11.

Предложенное техническое решение позволяет:

- исключить взаимное соударение бочек валков в момент выхода из них прокатываемого листа;

- это снижает расход валков;

- это исключает появление продольных рисок на бочках валков, которые являются следами от удара валков друг о друга;

- как следствие, это исключает печатание этих рисок на поверхности прокатываемых листов;

- а это ликвидирует браковку листов по отпечаткам по их поверхности;

- кроме того, это снижает динамические нагрузки в остальных элементах прокатной клети;

- как результат, повышается долговечность быстроизнашивающихся деталей клети (бронзовых подпятников, силовых гаек нажимных устройств, цилиндрических опор под подушками нижнего валка и т.п.) и снижается их расход.

Способ штучной прокатки листовой продукции, включающий подачу в прокатную клеть и выдачу из нее прокатываемых листов при вращающихся валках с соблюдением зазора δ между опорными элементами, установленными на нижней подушке, и нижней плоскостью верхней подушки, отличающийся тем, что в момент выдачи листа из клети к валкам прикладывают распирающее усилие Рр, величину которого определяют по формуле:Рр=(0,8-0,9)Р,где Р - фактическое усилие прокатки, тс, при этом зазор δ устанавливают равным 0,2-0,5 мм.