Способ прокатки толстых листов на реверсивном стане

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретнее к способу прокатки толстых листов в интервале толщин 300-80 мм на одноклетьевом реверсивном стане, включающем разбивку ширины, кантовку, прокатку в горизонтальных и вертикальных валках, при этом прокатку листов в горизонтальных валках проводят с относительными обжатиями при соблюдении определенных соотношений, приведенных в описании, что позволяет предотвратить трещинообразование боковых граней, уменьшить величину смещения трещин от кромок раската к его центру и снизить норму боковой обрези. 2 ил., 3 табл., 1 пр.

Реферат

Изобретение относится к области металлургии, конкретнее к производству проката на толстолистовых одноклетьевых реверсивных станах горячей прокатки.

При толстолистовой горячей прокатке происходит переход металла с боковых и торцевых граней непрерывнолитого сляба на широкие поверхности листа. Поскольку ребровые зоны сляба имеют более низкую температуру, то процесс перехода металла на широкие грани раската сопровождается образованием трещин и разрывов. После прокатки трещины расположены по кромкам листа на участках шириной, соответствующей ширине полосок перехода. В результате увеличивается норма обрези боковых кромок и, соответственно, возрастает расходный коэффициент.

Известен способ листовой прокатки (см. патент РФ №2232062), согласно которому для повышения качества готовой полосы за счет снижения числа и глубины поверхностных дефектов на ее краях используют прокатный стан, содержащий несколько универсальных черновых клетей с горизонтальными и вертикальными валками на участке черновой группы, причем каждый прокатный валок содержит цилиндрическую бочку, шейку и треф, при этом на рабочей поверхности цилиндрической бочки одной или нескольких пар вертикальных валков первых универсальных черновых клетей выполняют две или более кольцевые проточки глубиной 0,01-0,05 диаметра цилиндрической бочки валка, шириной по дну каждой проточки 0,01-0,05 длины цилиндрической бочки валка, с наклоном боковых стенок каждой проточки под углом 30-50° к оси валка, причем проточки располагают вдоль оси валка с шагом 0,1-0,3 длины цилиндрической бочки валка. Реализация данного способа позволяет уменьшить переход металла с боковых граней сляба на широкие поверхности листа.

К недостаткам известного способа относится то, что полосы, полученные в соответствии с данным способом, характеризуются наличием значительного числа поверхностных дефектов, расположенных преимущественно вблизи их боковых кромок, что негативно сказывается на качестве продукции. Это связано с тем, что, во-первых, использование вертикальных валков с кольцевыми проточками не позволяет предотвратить возможное попадание одной из проточек валка на верхний край боковой грани при изменении толщины сляба. В этом случае происходит мгновенное захолаживание формуемого данной проточкой ребра, сопровождающееся его отслоением от поверхности прокатываемой заготовки и образованием дефектов «усы», закатываемых в поверхность раската при его обжатии в последующих клетях черновой группы. Во-вторых, при последовательных обжатиях по ширине и толщине непрерывнолитого сляба происходит перетекание содержащих дефекты поверхностных слоев металла с боковых граней заготовки на ее верхнюю и нижнюю грани в зоне боковых кромок.

Известен также способ (см. патент РФ №1024127), согласно которому повышение качества поверхности листов за счет снижения поверхностных дефектов обеспечивается тем, что согласно изобретению, включающему нагрев слябов до 1100-1300°С, последующее их подстуживание при прокатке в клетях черновой и чистовой группы, подстуживание слябов начинают перед задачей в первую клеть черновой группы со скоростью охлаждения 50-200°С/сек, охлаждая поверхностные слои сляба на глубину 0,01-3,0% его толщины до достижения в них среднемассовой температуры в интервале 1000-1200°С. Это позволяет создать условия неравномерной высотной деформации слябов, способствующей завариванию несплошностей структуры приповерхностных слоев листового металла, а именно при снижении абсолютных вытяжек приповерхностных слоев относительно вытяжки центральных слоев улучшается прорабатываемость металла по сечению за счет благоприятной схемы напряженного состояния. Применение предлагаемого способа позволяет в процессе прокатки устранять внутренние несплошности структуры сляба за счет неравномерной деформации по сечению (толщине) в очаге деформаций.

Недостатком известного способа является то, что прокатка заготовки с температурным градиентом по толщине приводит к образованию наклона боковых и торцевых граней раската, в результате чего увеличивается переход металла на широкие поверхности. При этом из-за подстуживания поверхности и, в особенности, ребер заготовки, увеличивается образование трещин при переходе металла с боковых и торцевых граней на широкие поверхности.

Наиболее близким по технической сущности является способ (см. патент РФ №1696016), согласно которому для повышения качества металла путем исключения дефекта «рваная кромка» после разбивки ширины и кантовки на 90° производят проглаживание раската в горизонтальных валках, а прокатку в вертикальных валках ведут с суммарным обжатием, определяемым из расчетной формулы.

В известном способе прокатки толстых листов с катаной кромкой эффект устранения боковой обрезки, вследствие исключения нарушения сплошности боковых граней раската, достигается за счет формирования в первых после разбивки ширины проходах в вертикальных валках боковых граней прямоугольной формы. Способ позволяет предотвратить трещинообразование боковых граней и снизить расход металла с боковой обрезью.

К недостаткам известного способа относится то, что в нем не учитывается влияние степени деформации при прокатке в горизонтальных валках и коэффициента суммарной вытяжки при разбивке ширины на переход металла с боковых и торцевых граней заготовки на широкие поверхности листа.

Технический результат изобретения - уменьшение боковой обрези при производстве толстых листов за счет значительного снижения образования прикромочных трещин.

Указанный технический результат достигается тем, что в способе прокатки толстых листов на реверсивном стане, включающем разбивку ширины, кантовку, прокатку в горизонтальных и вертикальных валках, согласно изобретению, прокатку проводят в горизонтальных валках в интервале толщин 300-80 мм с относительными обжатиями при соблюдении следующего соотношения:

0 , 5 ≤ 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) ≤ 0 , 7 5 ,

где R - радиус рабочих валков, мм;

H - толщина листа перед обжатием, мм;

ε - относительное обжатие за проход, %;

при этом допустимый коэффициент суммарной вытяжки при разбивке ширины находится в диапазоне:

1,0<µ≤[0,0125(80+0,5h)k],

где µ=b/B - коэффициент суммарной вытяжки при разбивке ширины;

В - ширина листа до разбивки ширины, мм;

b - ширина листа после разбивки ширины, мм;

h - конечная толщина листа, мм;

k - коэффициент влияния начальной толщины сляба.

Приведенные зависимости - эмпирические и получены в результате обработки опытных данных производства толстых листов на стане «5000» горячей прокатки ОАО «Магнитогорский металлургический комбинат».

Образование и смещение трещин от кромок листов при толстолистовой прокатке происходит в результате перехода металла с боковых и торцевых граней заготовки на широкие поверхности листа. После прокатки дефекты расположены в прикромочной зоне на участках, соответствующих ширине полосок перехода. Ширина полосок перехода зависит от деформационных параметров прокатки.

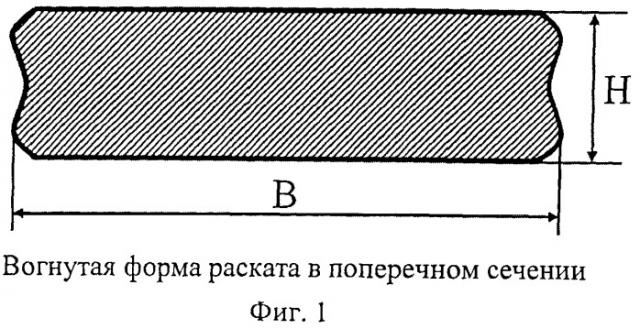

В случае выполнения вышеописанных соотношений, боковые и торцевые поверхности раската приобретают вогнутость (см. фиг.1), в результате этого снижается переход металла с боковых и торцевых граней сляба на широкие поверхности листа и, как следствие, уменьшается вероятность образования и смешения трешин от кромок.

Коэффициент вытяжки при разбивке ширины минимизируется, поскольку ширина полосок перехода увеличивается прямо пропорционально данному коэффициенту.

Если же при обжатии раската соотношение 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) < 0 , 5 , то это приводит к неудовлетворительной деформационной проработке раската по толщине, ухудшению микроструктуры по толщине листа и, как следствие, снижению уровня механических свойств готового проката.

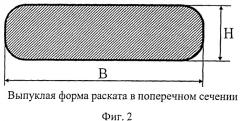

Если при обжатии раската соотношение 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) > 0 , 7 5 , то боковые и торцевые поверхности раската приобретают выпуклость (см. фиг.2), в результате этого увеличивается переход металла с боковых и торцевых граней сляба на широкие поверхности листа и, как следствие, возрастает вероятность образования и смещения трещин от кромок.

Т.к. ширина полосок перехода увеличивается прямо пропорционально этому коэффициенту вытяжки µ, то в случае, если при разбивке ширины коэффициент суммарной вытяжки µ>[0,0125(80+0,5h)k], то трещины смещаются на значительное расстояние от кромок листа, а это увеличивает норму обрези, причем k=1,0 при толщине сляба более 200 мм; k=1,1 при толщине сляба менее 200 мм.

Если при разбивке ширины коэффициент суммарной вытяжки µ≤1, то увеличивается разноширинность листа и, соответственно, боковая обрезь также возрастает.

Пример осуществления способа.

Непрерывнолитую заготовку сечением 300×2600 мм из стали марки 09Г2С нагревают в методической печи до температуры 1200°С, затем на одноклетьевом реверсивном толстолистовом стане с диаметром рабочих валков 1200 мм осуществляют реверсивную прокатку заготовки до сечения конечных размеров 40×3050 мм в соответствии с технологическими параметрами (см. табл.1, табл.2).

В интервале толщин раската 80-300 мм относительные обжатия по проходам выбираются таким образом, чтобы выполнялось соотношение 0 , 5 ≤ 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) ≤ 0 , 7 5 (см. табл.1).

Определяется коэффициент вытяжки при разбивке ширины:

µ=b/B=3050/2600=1,173.

Проверяется выполнение соотношения:

1,0<µ≤[0,0125(80+0,5h)k],

[0,0125(80+0,5h)k]=0,0125×(80+0,5×40)×1,0=1,25.

Условие 1,0<µ≤[0,0125(80+0,5h)k] выполняется.

Варианты производства толстых листов, по которым, в соответствии с заявляемым способом и по прототипам, осуществлялась прокатка на стане 5000 ОАО «ММК», представлены в таблице 3. Соблюдение технологии прокатки толстых листов на реверсивных станах в соответствии с предлагаемым способом обеспечивает снижение смещения трещин от кромок листов и, следовательно, снижает расходный коэффициент и норму боковой обрези.

На основании вышеизложенного, можно сделать вывод о том, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипах.

Заявляемый способ может найти широкое применение на толстолистовых реверсивных станах горячей прокатки, а значит, соответствует условию патентоспособности «промышленная применимость».

| Таблица 1 | ||||

| Деформационно-термические параметры прокатки | ||||

| Номер прохода | Толщина раската на входе в очаг деформации Н, мм | Относительное обжатие за проход ε, % | Температура раската Т, °С | Соотношение 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) |

| 1 | 300,00 | 12,0 | 1058 | 0,52 |

| 264,00 | 14,0 | 1032 | 0,60 | |

| 3 | 227,04 | 14,0 | 1028 | 0,65 |

| 4 | 195,25 | 15,0 | 1023 | 0,73 |

| 5 | 165,96 | 13,0 | 1020 | 0,73 |

| 6 | 144,38 | 12,0 | 1018 | 0,75 |

| 7 | 127,05 | 10,0 | 1016 | 0,72 |

| 8 | 114,34 | 9,0 | 905 | 0,72 |

| 9 | 104,05 | 9,0 | 904 | 0,75 |

| 10 | 94,68 | 8,0 | 903 | 0,74 |

| 11 | 87,10 | 7,5 | 901 | 0,75 |

| 12 | 80,50 | 7,0 | 897 | 0,75 |

| 13 | 74,86 | 10,0 | 896 | не учитывается |

| 14 | 67,37 | 14,0 | 895 | не учитывается |

| 15 | 57,94 | 16,0 | 888 | не учитывается |

| 16 | 48,67 | 15,0 | 868 | не учитывается |

| 17 | 40,00 | 17,8 | 847 | не учитывается |

| Таблица 2 | |||

| Деформационно-термические параметры прокатки | |||

| Номер прохода | Ширина раската В после прохода, мм | Длина раската L после прохода, мм | Коэффициент вытяжки µ при разбивке ширины |

| 0 | 2600 | 2600 | - |

| 1 | 2600 | 2955 | - |

| 2* | 2955 | 3050 | 1,13 |

| 3 | 3050 | 2980 | - |

| 4 | 3050 | 3465 | - |

| 5 | 3050 | 4076 | - |

| 6 | 3050 | 4686 | - |

| 7 | 3050 | 5325 | - |

| 8 | 3050 | 5917 | - |

| 9 | 3050 | 6502 | - |

| 10 | 3050 | 7145 | - |

| 11 | 3050 | 7767 | - |

| 12 | 3050 | 8404 | - |

| 13 | 3050 | 9037 | - |

| 14 | 3050 | 10042 | - |

| 15 | 3050 | 11677 | - |

| 16 | 3050 | 13901 | - |

| 17 | 3050 | 16914 | - |

| Примечание:* разбивка ширины |

| Таблица 3 | ||||||

| Режимы прокатки по известным и предлагаемому способам | ||||||

| Способ производства* | Температура центральных слоев металла, °С | Температура поверхностных слоев металла (0,01-3,0% толщины сляба), °С | Обжатие в вертикальных валках, Δ B = ∑ i = 1 n Δ H i ( 3 . 2 7 L d i H c c i − 1 , 6 5 ) мм | Соотношение 0 , 5 ≤ 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) ≤ 0 , 7 5 (толщина раската в диапазоне 300-80 мм) | Коэффициент вытяжки при разбивке ширины, µ | Расстояние от кромок листа до прикромочных трещин, мм |

| Предлагаемый | воздействие не оказывается | нет | выполняется | 1,13 | 30-40 | |

| По способу-аналогу 2 | 1180 | 1080 | нет | нет | 1,42 | 40-80 |

| По способу-прототипу | воздействие не оказывается | выполняется | нет | 1,13 | 30-60 | |

| *Отсутствует техническая возможность проведения экспериментальной прокатки по способу-аналогу 1 |

Способ прокатки толстых листов в интервале толщин 300-80 мм на реверсивном стане, включающий разбивку ширины, кантовку, прокатку в горизонтальных и вертикальных валках, отличающийся тем, что прокатку листов производят в горизонтальных валках с относительными обжатиями при соблюдении следующего соотношения: 0 , 5 ≤ 0 , 0 1 R H ε − ( 0 , 0 0 5 H ε ) 2 H ( 1 − 0 , 0 0 5 ε ) ≤ 0 , 7 5 где R - радиус рабочих валков, мм;Н - толщина листа перед обжатием, мм;ε - относительное обжатие за проход, %;при этом допустимый коэффициент суммарной вытяжки при разбивке ширины выбирают в диапазоне:1,0<µ≤[0,0125(80+0,5h)k],где µ=b/В - коэффициент суммарной вытяжки при разбивке ширины;В - ширина листа до разбивки ширины, мм;b - ширина листа после разбивки ширины, мм;h - конечная толщина листа, мм;k - коэффициент влияния начальной толщины сляба, равный 1,0 при толщине сляба более 200 мм и равный 1,1 при толщине сляба менее 200 мм.