Способ автоматической дуговой сварки неплавящимся электродом и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к автоматической дуговой сварке в защитных газах неплавящимся электродом, преимущественно к оборудованию для орбитальной сварки неповоротных стыков трубопроводов. В процессе сварки выполняют частотную фильтрацию возмущений напряжения дуги, которые пропорциональны разности текущих значений напряжения дуги и напряжения ее уставки для избранного режима сварки и содержат информацию о качестве формирования сварного шва. Периодически с частотой (0,8-1,2) Гц отключают систему автоматического регулирования напряжения дуги и в течение промежутка времени длительностью (0,10-0,15) с сравнивают значение разности текущих значений напряжения дуги и напряжения ее уставки с предварительно установленными значениями опорного напряжения, уровень которого соответствует наименьшему значению возмущений напряжения дуги, возникающих при той или иной степени эрозии рабочей части неплавящегося электрода. При достижении уровня опорного напряжения или его превышения осуществляют автоматическую остановку процесса сварки и заменяют неплавящийся электрод. Технический результат заключается в повышении качества сварного соединения за счет упрощения и повышения точности оценивания стойкости и состояния неплавящегося электрода. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к автоматической дуговой сварке в защитных газах, а именно к оборудованию для автоматической сварки неплавящимся электродом в среде инертных газов, преимущественно к оборудованию для орбитальной сварки неповоротных стыков трубопроводов, которое применяется при монтаже и ремонте объектов энергетики, нефтегазохимического комплекса, в судостроительной, аэрокосмической, фармацевтической промышленности и других отраслях экономики, в частности, при монтаже, ремонте и реконструкции оборудования энергоблоков АЭС.

Уровень техники

Качество сварного соединения при автоматической орбитальной сварке неплавящимся электродом в среде инертных газов (GTAW) зависит от ряда факторов, основными из которых являются текущие значения тепловложения и глубины проплавления. В свою очередь, на эти факторы существенно влияют состояние и форма рабочего участка неплавящегося электрода - уровень концентрации легирующих добавок, степень эрозии, угол заточки и диаметр притупления его конуса, которые неминуемо изменяются в процессе сварки. Именно эти изменения, которые возникают в течение эксплуатации электрода, вызывают его частичное или полное оплавление и, в конце концов, его разрушение. Вследствие этого увеличивается блуждание опорного пятна дуги, возникает образование кольцеобразных наростов дендритовидних кристаллов перпендикулярно к поверхности рабочей части электрода, хаотически изменяется длина дуги, что приводит к хаотическим изменениям тепловложения и глубины проплавления и, в конечном итоге, к возникновению дефектов в сварном соединении, предотвратить которые возможно лишь при условии своевременной замены неплавящегося электрода. Для достижения этой цели необходимо обеспечить оценку пригодности неплавящегося электрода для дальнейшего использования путем оперативного (во время сварки) контроля состояния и формы его рабочей поверхности.

Известно несколько опосредствованных и непосредственных способов оценки стойкости и состояния неплавящегося электрода при GTAW и определения момента прекращения его эксплуатации. К опосредствованным способам оценки относятся, в частности, весовой и измерительный, которые позволяют оценивать состояние неплавящегося электрода по уменьшению его веса и размеров, но исключают возможность оперативного контроля состояния и формы рабочей поверхности электрода. К непосредственным способам оценки относятся визуальный способ, основными недостатками которого является субъективность и низкая точность определения момента окончательного разрушения неплавящегося электрода, усложняющее процесс принятия решения относительно завершения срока эксплуатации электрода, и, более объективный, инструментальный способ оценки стойкости и состояния неплавящегося электрода путем фото-киносъемки дуги в процессе сварки (Букаров В.А. Технология дуговой автоматической ссоры в защитных газах. Труды НИКИМТ. Сварка в атомной промышленности и энергетике. - М.: Изд AT, 2002. T.1. С.149-210).

Общими недостатками этих способов оценки являются их недостаточная точность, значительные аппаратные затраты и сложность, а, во многих случаях, невозможность их применения в реальных условиях процесса сварки.

Известен способ оценки работоспособности электрода из вольфрама, легированного лантаном, и устройство для реализации этого способа.

Согласно известному способу, измеряют интенсивность спектральных линий излучения дуги при двух значениях длины волн, которые соответствуют химическому составу легирующих добавок вольфрамового электрода, при этом оптический сигнал преобразовывают в электрический и отображают его уровень на бумажном носителе и по результатам визуального анализа изображений и уровней полученного сигнала оценивают состояние вольфрамового электрода и его пригодность для последующей эксплуатации.

В состав известного устройства для реализации этого способа входят спектрофотометр, прибор регистрации интенсивности излучения и самописец. Работа известного устройства базируется на измерении интенсивности излучения при двух значениях длины волн (λ=398,8 нм и λ=334,4 нм). В приборе регистрации интенсивности излучения оптический сигнал преобразовывается в электрический, уровень которого отображается на планшете самописца. (Анисимов В.В., Букаров В.А., Нестеров А.Ф. Оценка работоспособности электрода из вольфрама, легированного лантаном // Автоматическая сварка, 1987 №12, с.19-22).

Основными недостатками известного способа оценки работоспособности электрода из вольфрама является невозможность в масштабе реального времени (то есть непосредственно во время сварки) принятия решения относительно исчерпания электродом его ресурса или возможности его дальнейшей эксплуатации, необходимость корректирования результатов измерения интенсивности излучения в зависимости от вида свариваемого металла и неизбежность выбора других значений длин волн при изменении химического состава легирующих добавок вольфрамового электрода.

Основными недостатками известного устройства для реализации известного способа оценки работоспособности электрода из вольфрама, легированного лантаном, наряду с недостатками, присущими известному способу, является сложность аппаратной реализации, необходимость существенных переработок и переналаживаний при изменении избранных значений длины волн излучения, пригодность устройства (впрочем как и соответствующего способа) для использовался исключительно в лабораторных условиях.

Общим и главным изъяном известных способов и устройств для оценивания степени износа (эрозии) неплавящегося электрода при GTAW является нечеткость критериев оценки предельного состояния электрода, что затрудняет или делает невозможным оперативный контроль состояния и формы рабочей поверхности электрода и принятия решения относительно необходимости его замены.

В качестве прототипа предлагаемого способа принят способ автоматического определения износа сварочного электрода, согласно которому при дуговой сварке неплавящимся вольфрамовым электродом выполняют измерения или учет значений параметров, которые определяют износ электрода, а именно числа включений или пусков электрода и длительности его пребывания в дуге, протяженности процесса возбуждения и установления дуги, плотности сварочного тока, который протекает через электрод, и/или напряжения между электродом и свариваемым изделием, полученные значения параметров износа электрода сравнивают со справочными и при превышении всех полученных значений параметров износа электрода или одного из них над справочными предельными значениями осуществляют замену электрода (Precede de detection automatique de I'usure d'une electrode de soudage: Заявка 290629, Франция, Мпк 8 В23К 9/24 (2006.01). В23К 9/167 L'AIR LIQUDE SA POUR L'ETUDE L'EXPLOITATION DES PROCEDES GEORGES CLAUDE. Opderbeske Thomas, Gadrey Sebastien. №0653919, Заявл. 25.09.2006; опубл. 28.03.2008). В соответствии с известным способом, предельное значение максимального числа включений (пусков) электрода составляет 200, протяженности стадии возбуждения и установления дуги - 0,1 с, разности между предельным значением напряжения дуги и ее значением, которое измеряется в течение 0,1 с, - не больше 1,0 В, отношения полученного значения плотности сварочного тока, который протекает через электрод, к его предельному значению - не больше, чем 5:1.

К основным недостаткам известного способа можно отнести сложность его реализации и относительно низкую точность определения степени износа (эрозии) неплавящегося электрода. Это объясняется, во-первых, многочисленностью параметров, значения которых подлежат измерению, учету и запоминанию. Во-вторых, определение предельных значений параметров износа электрода требует предварительного выполнения большого объема трудоемких экспериментальных работ для получения массивов данных с последующей их статистической обработкой и вычислениями прогнозных ресурсных (предельных) значений с учетом не только всех технологически обоснованных режимов сварки, но и физико-химических свойств свариваемых металлов. В-третьих, ряд критериев, по которым устанавливаются предельные значения параметров износа (эрозии) электрода, не обеспечивает однозначность определения фактического состояния неплавящегося электрода - например, затрудненное или длительное возбуждение и установление сварочной дуги может быть вызвано не только эрозией электрода, но и наличием на поверхности свариваемого изделия окислительных пленок, шлаковых или неметаллических включений, инородных частиц и т.п., степень износа (эрозии) электрода зависит не только от количества его включений (пусков), но и от эффективности его охлаждения в горелке, концентрации и химического состава легирующих добавок в материале электрода, геометрии защитного сопла горелки, химического состава и расхода защитного газа, разность между предельным и полученными измерением значениями напряжения дуги, которая составляет 1,0 В и больше, может возникать в результате технологических возмущений в процессе сварки, нарушений в работе системы автоматического регулирования напряжения дуги, образования дефектов в сварном шве, а не только по причине износа вольфрамового электрода. Кроме этого, сравнение текущих значений напряжения дуги (значений, которые измеряются) с ее предельными значениями (то есть справочными), а не со значениями уставки напряжения дуги (запрограммированными или эталонными значениями для конкретного режима сварки), существенно снижают точность и достоверность определения или оценки состояния рабочей части неплавящегося электрода.

Эти присущие известному способу основные недостатки обусловливают вероятность, при его применении, получения ошибочной информации о необходимости замены неплавящегося электрода или необоснованной остановки процесса сварки, а также сужают возможности предотвращения образования дефектов сварного соединения в результате износа неплавящегося вольфрамового электрода.

В качестве прототипа устройства, предлагаемого как изобретение, принято устройство автоматического регулирования напряжения дуги (АРНД), в состав которой входят источник сварочного тока с «крутопадающими» внешними вольтамперными характеристиками (ВАХ), сумматор, узел формирования уровня уставки напряжения дуги, усилитель напряжения ошибки, усилитель мощности, исполнительный электродвигатель с редуктором и механизм вертикального перемещения горелки с неплавящемся электродом, при этом один из выходных полюсов источника сварочного тока соединен с неплавящимся электродом, другой выходный полюс - со свариваемым изделием, параллельно выходу источника сварочного тока подсоединен один вход сумматора, другой вход которого соединен с выходом узла формирования уровня уставки напряжения дуги, выход сумматора подключен к входу усилителя напряжения ошибки, выход которого соединен со входом усилителя мощности, выход усилителя мощности подсоединен к исполнительному электродвигателю с редуктором, кинематически связанным с механизмом вертикального перемещения горелки с неплавящимся электродом (Гладков Э.А. Управление процессами и оборудованием при сварливое: Учебн. пособие. - М.: Издат. Центр «Академия», 2006. - 432 с.).

В устройстве-прототипе, после осуществления начальных стадий процесса сварки, а именно, возбуждения дуги и плавного нарастания сварочного тока до запрограммированного рабочего уровня, текущие значения напряжения дуги непрерывно сравниваются со значениями напряжения ее уставки и, в зависимости от знака и значения разности этих напряжений, которая формируется на выходе сумматора, путем осуществления соответствующего вертикального перемещения горелки с неплавлящимся электродом с помощью исполнительного электродвигателя с редуктором и кинематически связанного с ним механизма достигается автоматическое регулирование напряжения дуги, причем погрешность стабилизации напряжения дуги может составлять (0,1…0,15) В.

Известное устройство обеспечивает постоянство длины дуги (следовательно, и ее напряжения) при внесении в процессе сварки внешних возмущений в контуре «источник питания - дуга - сварочная ванна», и, при поддержании неизменными значений сварочного тока и скорости сварки, постоянство погонной энергии, что существенно уменьшает вероятность появления непроваров и других дефектов в сварном шве.

Основной недостаток известного устройства заключается в невозможности распознавания в напряжении дуги возмущений, вызванных изменениями состояния или формы рабочей поверхности неплавлящегося электрода, что обуславливает невозможность оперативного формирования информационного сигнала о необходимости немедленного прекращения процесса сварки для замены электрода, а это, в свою очередь, делает невозможным предотвращение образования дефектов сварного шва, связанных с эрозией неплавящегося электрода, - таких как газовые полости, нарушения глубины проплавления, подрезы, включения частиц вольфрама в сварной шов.

Раскрытие изобретения

В основу предлагаемых способа и устройства поставлена задача повышения качества сварного соединения при автоматической дуговой сварке неплавящимся электродом путем упрощения и повышения точности оценивания стойкости и состояния неплавящегося электрода за счет определения момента наступления недопустимых изменений состояния или формы рабочей поверхности неплавящегося электрода по результатам оперативного контроля разности текущих значений напряжения дуги и напряжения ее уставки (запрограммированных или эталонных значений напряжения дуги для конкретных режимов сварки), на основании чего осуществляется остановка процесса сварки и замена неплавящегося электрода.

Поставленная задача решается тем, что в способе автоматической дуговой сварки неплавящимся электродом, включающем создание дуги между электродом и деталью путем подачи на них соответствующего электропитания от источника сварочного тока, измерение текущего значения напряжения дуги, сравнение его с заданным предварительно установленным опорным значением с получением величины его отклонения в виде разности указанных значений, осуществление по этому отклонению процесса автоматического регулирования напряжения дуги путем вертикального перемещения электрода относительно детали и формирование сигнала оценки степени износа электрода, при превышении которого над заданным эталонным значением формируют сигнал на остановку процесса сварки и замену электрода. При этом формирование сигнала оценки степени износа электрода осуществляют путем частотной фильтрации полученной текущей величины указанного отклонения, а формирование сигнала на остановку процесса сварки и замену электрода осуществляют периодически с частотой 0,8…1,2 Гц в течение промежутка времени 0,1…0,15 с.

Согласно изобретения в процессе сварки выполняют частотную фильтрацию возмущений напряжения дуги, которые пропорциональны разности текущих значений напряжения дуги и напряжения ее уставки для избранного режима сварки и содержат информацию о качестве формирования сварного шва, периодически с частотой (0,8…1,2) Гц, отключают систему автоматического регулирования напряжения дуги и в течение импульсного промежутка времени длительностью (0,1…0,15) секунд сравнивают значение разности текущих значений напряжения дуги и напряжения ее уставки с предварительно установленными (запрограммированными) значениями опорного напряжения, уровень которого соответствует наименьшему значению возмущений напряжения дуги, возникающих при той или иной степени эрозии рабочей части неплавящегося электрода, и, если уровень разности текущих значений напряжения дуги и напряжения ее уставки достигает уровня опорного напряжения или его превышает, осуществляют автоматическую остановку процесса сварки и заменяют неплавящийся электрод.

Техническая реализация предлагаемого способа обеспечивается тем, что в устройство для автоматической дуговой сварки неплавящимся электродом, в состав которого входят источник сварочного тока с «крутопадающими» внешними вольтамперными характеристиками, сумматор, узел формирования уставки напряжения дуги, усилитель напряжения ошибки, усилитель мощности, исполнительный электродвигатель с редуктором и механизм вертикального перемещения горелки с неплавящимся электродом, при этом один из выходных полюсов источника сварочного тока соединен с неплавящимся электродом, другой выходной полюс - со свариваемым изделием, параллельно выходу источника сварочного тока подсоединен один вход сумматора, другой вход которого соединен с выходом узла формирования уставки напряжения дуги, выход сумматора подключен к входу усилителя напряжения ошибки, выход которого соединен с сигнальным входом усилителя мощности, выход усилителя мощности подсоединен к исполнительному электродвигателю с редуктором, кинематически связанным с механизмом вертикального перемещения горелки с неплавящимся электродом, согласно изобретения, введены частотный фильтр, трехвходовый узел сравнения, узел формирования опорного напряжения и генератор импульсов с двумя выходами, вход частотного фильтра соединен с выходом усилителя напряжения ошибки, выход частотного фильтра - с первым входом узла сравнения, второй вход которого подсоединен к выходу узла формирования опорного напряжения, а третий вход - к одному из выходов генератора импульсов, другой выход которого подключен к управляющему входу усилителя мощности, выход узла сравнения соединен с управляющим входом источника сварочного тока.

Согласно изобретения, предлагаемый узел сравнения устройства для автоматической дуговой сварки неплавящимся электродом, может быть выполнен в виде компаратора, логического элемента совпадения и переключателя триггерного типа, при этом один вход компаратора соединен с выходом частотного фильтра, другой вход компаратора - с выходом узла формирования опорного напряжения, выход компаратора подключен к одному входу логического элемента совпадения, другой вход которого подсоединен к одному из выходов генератора импульсов, выход логического элемента совпадения подключен к информационному входу переключателя триггерного типа, выход которого подсоединен к управляющему входу источника сварочного тока.

Упрощение реализации способа достигается за счет того, что, в отличие от способа-прототипа, число параметров, по которым определяется степень изношенности неплавящегося электрода и его пригодность для дальнейшей эксплуатации, в предлагаемом способе уменьшается до одного, при этом для определения этого одного параметра, а именно уровня возмущений по напряжению дуги, выполняют измерение лишь текущих значений напряжения дуги, а значение напряжения ее уставки для избранного режима сварки и опорного напряжения программируют или устанавливают заранее. Это, в сравнении со способом-прототипом, многократно уменьшает объем экспериментальных работ, предварительное выполнение которых необходимо для получения массивов данных, позволяющих с достаточной достоверностью и точностью определять критериальные значения возмущений напряжения дуги, которые используют при программировании или установлении уровней опорного напряжения. Также существенно упрощается и аппаратная реализация способа.

Повышение точности контроля состояния рабочей части неплавлящегося электрода по предлагаемому способу достигается за счет, во-первых, частотной фильтрации тех возмущений по напряжению дуги, которые содержат информацию о качестве формирования сварного шва, во-вторых, сравнения полученных измерениями текущих значений напряжения дуги не с ее справочными предельными значениями, а со значениями напряжения ее уставки для избранного режима сварки, в-третьих, устранения влияния на результат измерений напряжения дуги факторов другого, чем эрозия электрода, происхождения путем периодического отключения системы автоматического регулирования напряжения дуги на промежуток времени, в течение длительности которого определяются значения возмущений по напряжению дуги, содержащих информацию о качестве формирования сварного шва, а следовательно, и о состоянии неплавящегося электрода.

Минимизация вероятности появления в процессе сварки тех дефектов сварного соединения, главным фактором возникновения которых является эрозия электрода, достигается введением в устройство для автоматической сварки неплавящимся электродом частотного фильтра, трехвходового узла сравнения, узла формирования опорного напряжения и генератора импульсов с двумя выходами, что обеспечивает возможность, во-первых, определения непосредственно в процессе сварки моментов появления возмущений по длине дуги, а следовательно и по ее напряжению, обусловленных недопустимыми изменениями состояния или формы рабочей части неплавящегося электрода, во вторых оперативной остановки процесса сварки для осуществления замены неплавящегося электрода.

Выполнение трехвходового узла сравнения устройства для автоматической дуговой сварки неплавящимся электродом в виде компаратора, логического элемента совпадения и переключателя триггерного типа обеспечивает не только необходимую точность и помехоустойчивость сопоставления уровней текущих значений напряжения погрешности и уровня опорного напряжения, значение которого экспериментально определяется предварительно с учетом свойств материалов неплавящегося электрода и свариваемого изделия, но и необратимость формирования скачкообразного сигнала выключения источника сварочного тока в случае появления такого возмущения по длине дуги, которое свидетельствует о том, что произошли недопустимые изменения состояния или формы рабочей части неплавящегося электрода, связанные с его эрозией, при этом уровень сигнала выключения на выходе узла сравнения сохраняется независимо от последующих изменений уровней сигналов на его входах до тех пор, пока не будет осуществлено изменение состояния выхода узла сравнения сигналом сброса.

Реализация способа и работа устройства, которое предлагается, базируются на учете следующих факторов:

- известно, что появление дефектов в сварном соединении при автоматической дуговой сварке неплавящимся электродом главным образом связанны с возмущениями по погонной энергии, которая определяется значениями сварочного тока, скорости перемещения неплавящегося электрода и напряжения дуги, при этом, если неизменность во времени значений сварочного тока обеспечивается, как правило, за счет «крутопадающих» внешних вольтамперных характеристик источника сварочного тока, а неизменность скорости сварки - за счет применения стабилизированных электромеханических приводов механизма перемещения неплавящегося электрода, построенных как система автоматического регулирования, то возмущения погонной энергии определяются практически только возмущениями по напряжению дуги, которые, в свою очередь, зависят как от технологических возмущений в контуре «источник сварочного тока - дуга - сварочная ванна», так и от состояния и формы рабочей части неплавящегося электрода;

- известно, что на качество сварного соединения, в частности, на геометрические размеры, глубину проплавления, другие важные параметры сварного шва, главным образом влияют возмущения сварочного тока и напряжения дуги, при этом низкочастотные (в диапазоне от 0,1 до 10,0 Гц) составляющие сигналов, которые отображают форму и текущие значения именно этих параметров процессов в контуре «источник сварочного тока - дуга - сварочная ванна», содержат в себе информацию о качестве формирования сварного шва;

- экспериментально установлено, что возникающие в процессе сварки возмущения по длине дуги и, соответственно, по ее напряжению, связанные с последствиями эрозии неплавящегося электрода, к которым относятся притупление или растрескивание вершины конуса его рабочей части и перемещения катодного пятна от вершины конуса на его боковые поверхности, имеют заметно большие значения в сравнении со значениями возмущений по длине дуги, обусловленные факторами другого происхождения - люфтами механизмов сварочной головки, существующими в пределах допустимых допусков неравномерностями толщины и шероховатости свариваемых изделий, допустимыми колебаниями напряжения питания источника сварочного тока, и тому подобное.

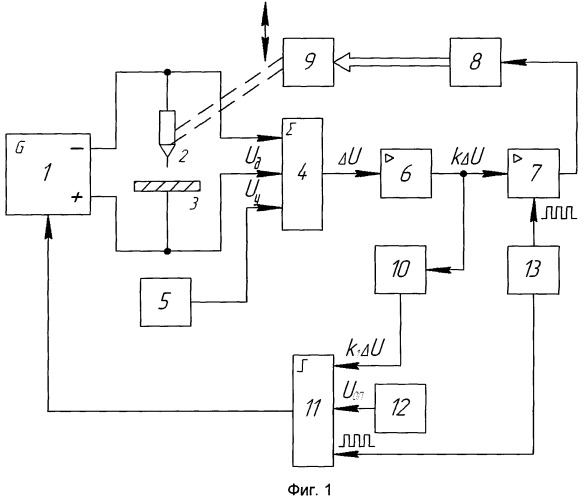

Изобретение поясняют схемы:

Фиг.1 - функциональная схема устройства для автоматической дуговой сварки неплавящимся электродом;

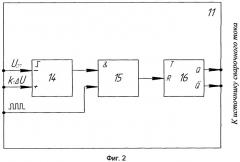

Фиг.2 - функциональная схема трехвходового узла сравнения;

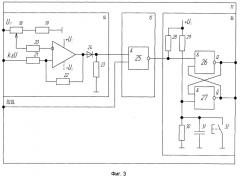

Фиг.3 - пример выполнения электрической принципиальной схемы трехвходового узла сравнения.

Осуществление изобретения

Устройство для автоматической дуговой сварки неплавящимся электродом (Фиг.1) состоит из источника 1 сварочного тока с «крутопадающими» внешними вольтамперными характеристиками, один полюс которого соединен с неплавящимся электродом 2, а другой полюс - со свариваемым изделием 3, сумматора 4, узла 5 формирования уставки напряжения дуги, усилителя 6 напряжения ошибки, усилителя 7 мощности, исполнительного электродвигателя 8 с редуктором, механизма 9 вертикального перемещения горелки с неплавящимся электродом 3, частотного фильтра 10, трехвходового узла 11 сравнения, узла 12 формирования опорного напряжения и генератора 13 импульсов с двумя выходами. Один вход сумматора 4 подсоединен параллельно выходу источника 1 сварочного тока, то есть к электроду 2 и свариваемому изделию 3, другой вход сумматора 4 - к выходу узла 5 формирования уставки напряжения дуги. Выход сумматора 4 подключен к входу усилителя 6 напряжения ошибки, выход которого соединен с сигнальным входом усилителя 7 мощности и со входом частотного фильтра 10. Выход усилителя 7 мощности подсоединен к исполнительному электродвигателю 8 с редуктором, кинематически связанным с механизмом 9 вертикального перемещения горелки с неплавящимся электродом 2. Выход частотного фильтра 10 соединен с первым входом трехвходового узла 11 сравнения, второй вход которого подсоединен к выходу узла 12 формирование опорного напряжения, а третий вход - к одному из выходов генератора 13 импульсов. Другой выход генератора 13 импульсов подключен к управляющему входу усилителя 7 мощности. Выход узла 11 сравнения соединен с управляющим входом источника 1 сварочного тока.

В состав узла 11 сравнения, функциональная схема которого приведена на Фиг.2, входят компаратор 14, логический элемент 15 и переключатель 16 триггерного типа. Один вход компаратора 14 соединен с выходом частотного фильтра 10, другой вход компаратора 14 - с выходом узла 12 формирования опорного напряжения. Выход компаратора 14 подключен к одному из двух входов логического элемента 15 совпадения, другой вход которого подсоединен к одному из выходов генератора 13 импульсов. Выход логического элемента 15 совпадения подключен к информационному входу переключателя 16 триггерного типа, выход которого подсоединен к управляющему входу источника 1 сварочного тока.

Согласно предлагаемого способа, в процессе автоматической дуговой сварки неплавящимся электродом непрерывно измеряют текущие значения напряжения дуги Uд, которые сравнивают с заранее запрограммированными или установленными значениями напряжения ее уставки Uy для избранного режима сварки, определяют разность ΔU=Uд-Uy значений этих напряжений и выполняют частотную фильтрацию в диапазоне низких и сверхнизких частот, например в диапазоне (0,1 до 10,0) Гц, сигналов, уровень которых равен или пропорционален разности ΔU текущих значений напряжения дуги Uд и напряжения ее уставки Uy.

Периодически с частотой (0,8…1,2) Гц выключают систему автоматического регулирования напряжения дуги и в течение импульсного промежутка времени длительностью (0,10…0,15) с, сравнивают значения разности ΔU прошедших частотную фильтрацию сигналов, с заранее запрограммированными или установленными значениями опорного напряжения Uon, уровень которого соответствует наименьшему значению возмущений по напряжению дуги, возникающих при той или иной степени эрозии рабочей части неплавящегося электрода, при этом за счет выключения системы автоматического регулирования напряжения дуги на промежутки времени, в течение которых сравнивают значения, пропорциоциональные разности ΔU сигналов со значениями опорного напряжения Uon, добиваются устранения влияния на определение возмущений по напряжению дуги факторов иного, чем эрозия рабочей части неплавящегося электрода, происхождения - люфтов механизмов сварочной головки, допустимых неравномерностей толщины и шероховатости свариваемого изделия, колебаний напряжения питания источника сварочного тока, и тому подобное.

В случае, когда уровень разности ΔU текущих значений напряжения дуги и напряжения ее уставки Uy достигает или превышает уровень опорного напряжения Uon, осуществляют остановку процесса сварки и заменяют неплавящийся электрод.

Особенностью способа, который предлагается, является использование для оценки стойкости и состояния неплавящегося электрода одного параметра, а именно уровней возмущения по напряжению дуги, которые содержат оперативную информацию не только о качестве формирования сварного шва, но и о степени эрозии рабочей части неплавящегося электрода. Сравнение этих уровней с полученными экспериментальным путем критериальными значениями опорного напряжения обеспечивает возможность обосновано и своевременно остановить процесс сварки и осуществить замену неплавящегося электрода, который минимизирует вероятность образования в сварном соединении дефектов, обусловленных электротермической эрозией неплавящегося электрода.

Устройство для автоматической дуговой сварки неплавящимся электродом, функциональная схема которого приведена на Фиг.1, работает следующим образом.

После возбуждения дуги между неплавящимся электродом 2 и свариваемым изделием 3, установления устойчивого дугового разряда и завершения плавного нарастания сварочного тока до запрограммированного значения в суматоре 4 текущие значения напряжения дуги Uд начинают непрерывно сравниваться с заранее установлеными (запрограммированными) значениями уставки напряжения дуги Uд (то есть с эталонными значениями напряжения дуги для выбранного режима сварки), которые вырабатываются узлом 5 формирования уставки напряжения дуги. Вследствие этого, на выходе суматора 4 формуется напряжение ошибки ΔU, которое равно или пропорционально разности напряжений Uд i Uy. Сигнал ΔU усиливается с помощью усилителя 6 напряжения ошибки, с выхода которого сигнал kΔU (где k - коэффициент усиления по напряжению) поступает на сигнальный вход усилителя 7 мощности.

Пропорциональный напряжению ошибки ΔU выходной сигнал усилителя 7 мощности подается к исполнительному электродвигателю 8 с редуктором, кинематически связанным с механизмом 9 вертикального перемещения горелки с электродом 2, в результате чего механизм 9 осуществляет перемещение горелки с электродом 2 («вверх» или «вниз» - в зависимости от значения и знака напряжения ошибки ΔU) до полного устранения рассогласования между значениями напряжений Uд и Uy то есть до момента, при котором напряжение погрешности ΔU будет равняться нулю.

Одновременно с поступлением сигнала kΔU на сигнальный вход усилителя 7 мощности этот сигнал также поступает на вход частотного фильтра 10, который по своей амплитудно-частотной характеристике является фильтром верхних частот с частотой среза (12-20) Гц, что обеспечивает, во-первых, частотную фильтрацию только тех сигналов возмущения по напряжению дуги, которые содержат в себе информацию о качестве формирования сварного шва, во-вторых, подавление высокочастотных составляющих, которые могут присутствовать в сигнале ΔU в результате возникновения помех или высокочастотных возмущений в контуре «источник сварочный струму-дуга-сварочная ванна».

С выхода частотного фильтра 10 сигнал k1ΔU (k1=kП·k где kП - коэффициент передачи частотного фильтра 10) подается на первый вход узла 11 сравнения, на второй вход которого непрерывно поступает опорное напряжение UОП c выхода узла 12 формирования опорного напряжения. Предварительно установленный уровень опорного напряжения UОП определяется в соответствии с полученным экспериментальным путем массивом данных о возмущениях по длине и напряжению дуги, возникающих при той или иной степени эрозии неплавящегося электрода, а также с учетом свойств и состава материала неплавящегося электрода и свариваемого изделия. Исходя из этого, узел 12 формирования опорного напряжения может быть выполнен в виде прецизионного источника напряжения с возможностью его плавного или дискретного регулирования.

На третий вход узла 11 сравнения поступает последовательность импульсов с одного из выходов генератора 13 импульсов, с другого выхода которого такая же последовательность импульсов синхронно поступает на управляющий вход усилителя 7 мощности. Длительность импульсов практически прямоугольной формы, вырабатываемых генератором 12 импульсов, обусловлена, с одной стороны, частотным диапазоном сигналов, содержащих информацию о таких возмущениях напряжения дуги, которые ощутимо влияют на качество формирования сварного шва, с другой стороны, - динамическими параметрами исполнительного звена «электродвигатель - редуктор - механизм перемещения горелки». В соответствии с этим и с экспериментальными данными длительность импульсов может составлять (0,10-0,15) с, а частота их следования - (0,8-1,2) Гц.

При поступлении каждого отдельного импульса на управляющий вход усилителя 7 мощности в течение длительности этого импульса блокируется подача выходного напряжения усилителя 7 мощности на исполнительный электродвигатель 8 с редуктором, а следовательно блокируется и возможность вертикального перемещения горелки с электродом 2.

Каждый отдельный импульс, который поступает на третий вход узла 11 сравнения одновременно с поступлением каждого отдельного импульса на управляющий вход усилителя 7 мощности, является сигналом разрешения формирования в узле 11 сравнения сигнала выключения источника 1 сварочного тока в случае, если уровень сигнала k1ΔU на первом входе узла 11 сравнения достигнет уровня опорного напряжения UОП на его втором входе или же превысит этот уровень, причем выключение источника 1 сварочного тока вызовет прекращение процесса сварки.

В трехвходовом узле 11 сравнения, функциональная схема которого приведена на Фиг.2, сигнал k1ΔU поступает на один (например, неинвертирующий) вход компаратора 14, на другой (например, инвертирующий) вход которого непрерывно подается опорное напряжение UОП. При достижении или превышении уровнем сигнала k1ΔU уровня опорного напряжения UОП компаратор 14 скачкообразно изменит состояние своего выхода, в результате чего на один из входов логического элемента 15 совпадения поступит сигнал того же логического уровня, что и логический уровень импульсов разрешения, которые поступают на другой вход логического элемента 15 совпадения. С выхода логического элемента 15 совпадения логический уровень, соответствующий состоянию наличия на обоих входах этого логического элемента одинаковых логических уровней, поступает на информационный вход переключателя 16 триггерного типа, который вызывает установление на выходе Q этого переключателя «прямого», а на выходе Q ¯ - «инверсного» логического уровня, каждый из которых может быть использован в качестве сигнала выключения источника 1 сварочного тока.

Пример выполнения по функциональной схеме, приведенной на Фиг.2, трехвходового узла 11 сравнения с применением элементов цифровой техники типа И-НЕ приведен на Фиг.3 в виде электрической принципиальной схемы.

Компаратор 14 (Фиг.3) содержит в себе собственно компаратор 17, потенциометр 18, резисторы 19-23 и диод 24. В качестве логического элемента 15 совпадения использован двухвходовый логический элемент 25 типа И-НЕ.