Способ управления двусторонним торцовым шлифованием и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов и может быть использовано при шлифовании заготовок деталей машин и приборов на шлифовальных станках с устройствами числового программного управления. Технический результат - повышение производительности обработки и улучшение качества поверхностного слоя деталей. Способ управления двусторонним торцовым шлифованием деталей включает регулирование скорости съема припуска с детали в зависимости от значений амплитуды звуковых сигналов от датчиков звукового давления, расположенных непосредственно у торцов шлифовальных кругов. При этом регулирование осуществляют по закону, полученному с использованием математической модели Kp=W/Рз, где Kp - режущая способность шлифовального круга, W - скорость съема припуска, Рз - уставка звукового давления, которую определяют во время обработки при обучении по математическому выражению. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при шлифовании деталей машин и приборов на шлифовальных станках с устройствами числового программного управления (УЧПУ).

Известен способ одновременного двустороннего шлифования торцов деталей (см. патент №2076032, Российская Федерация, кл. В24В 7/17, опубл. 27.03.97 г.), в котором их перемещают с постоянной скоростью подачи между двумя вращающимися кругами, а перед входом в зону шлифования сообщают вращение вокруг своей оси, при этом частота вращения заготовки прямо пропорциональна ширине обрабатываемой поверхности и обратно пропорциональна произведению величины подачи на один оборот заготовки и времени прохождения заготовкой собственной ширины кольцевой зоны.

Недостатком данного способа является невозможность управления движениями заготовок вследствие разрыва кинематической связи заготовки с подающим роликом при входе заготовки в зону обработки и связанное с этим неравномерное снятие припуска с торцов обрабатываемых заготовок, а также отсутствие контроля текущего состояния режущей способности шлифовальных кругов (ШК), что приводит к снижению производительности обработки и нестабильности качества поверхностного слоя деталей.

Известен также способ адаптивного управления шлифовальными станками с ЧПУ (см. Вада Р. Применение самонастраивающейся системы упрвления к круглошлифовальному станку. Японская торговая ассоциация станков. Техническая информация, 1972. - №12), в котором черновой припуск снимают в следующей последовательности. Перед обработкой партии заготовок проводят ряд экспериментов для нахождения определенных коэффициентов, которые затем подставляют в формулы и определяют значение уставки силового параметра - силы резания. После этого устанавливают значение уставки на станке и в каждом цикле обработки изменяют величину силового параметра от минимального значения в сторону увеличения. Когда текущее значение изменяемого силового параметра достигает значения, равного уставке, стабилизируют его.

Недостатком известного способа является то, что качество и производительность обработки на станке в большой степени зависит от квалификации оператора, обслуживающего станок, в задачу которого входит точное распределение припуска на обработку, при этом методика программирования для станков с ЧПУ не позволяет учесть в режиме реального времени текущее состояние режущей способности ШК при расчете уставки силового параметра (силы резания). Кроме того, для измерения в процессе обработки силы резания требуется существенное усложнение конструкции серийно выпускаемых станков и особенно механизмов привода врезной подачи.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков, принятым за прототип, является способ управления врезным шлифованием с самонастройкой режимов (см. авторское свидетельство №1009733, СССР, кл. В24В 51/00, опубл. 07.04.83), включающий изменение текущего значения силового параметра и стабилизацию его на уровне, задаваемом уставкой, величину которой изменяют в зависимости от состояния процесса шлифования, отличающийся тем, что, с целью повышения производительности и стабильности обработки, величину уставки силового параметра (мощности резания) определяют фиксированием ее значения в момент времени, когда съем припуска достигает расчетного значения, которое определяют для каждого цикла обработки в зависимости от измеренного полного припуска на обработку.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится допущение неизменности текущего состояния режущей способности ШК и отсутствие ее контроля в процессе шлифования, а использование в качестве уставки силового параметра (мощности резания) приводит к увеличению погрешностей измерения, обусловленных вариациями потерь холостого и рабочего ходов в узлах технологической системы, что снижает быстродействие последней и приводит к снижению производительности обработки и нестабильности качества поверхностного слоя деталей.

Наиболее близкой по технической сущности является полезная модель (прототип) самообучающейся технологической системы обеспечения заданных параметров качества поверхностного слоя деталей машин при механической (токарной) обработке (см. полезная модель 93725 U1, Российская Федерация, МПК B23Q 15/07, 2009 г.), в состав которой введены УЧПУ класса PCNC, персональная электронно-вычислительная машина (ПЭВМ), вычисляющая математическую модель, содержащая базу данных по условиям обучения и параметрам математических моделей и анализирующая ситуацию во время обработки, контроллер сопряжения, обеспечивающий связь между ПЭВМ и УЧПУ и передающий информацию от датчиков температуры и силы резания в ПЭВМ, лазерный датчик для определения параметра шероховатости Ra, система на основе информации, полученной от датчиков температуры, силы резания и лазерного датчика во время механической обработки, осуществляет сравнение заданных значений параметров качества поверхностного слоя со значениями, полученными по математическим моделям на основании информации от датчиков, и в случае отклонения, используя закон управления, корректирует режим обработки, что обеспечивает возможность получения заданного качества поверхностного слоя.

К недостаткам известного технического решения, принятого за прототип, следует отнести узкую специализированность и невозможность его использования в производственных условиях применительно к двустороннему торцовому шлифованию (ДТШ) из-за закрытости зоны резания для размещения датчиков измерения температуры и силы резания, усложняющих конструкции серийно выпускаемых станков, и особенно механизмов привода врезной подачи. Кроме того, методика программирования для станков с ЧПУ не позволяет учесть в режиме реального времени состояние режущей способности шлифовальных кругов (ШК) и большие вариации мощности шлифования в зависимости от условий шлифования, нестабильность скорости съема припуска в установившемся режиме за счет различных возмущающих факторов, что приводит к невозможности обеспечения заданных параметров производительности и качества поверхностного слоя (шероховатость, отсутствие прижогов, микротрещин и др.) во время обработки заготовок из традиционных и новых материалов, для которых отсутствует база справочных данных по режимам обработки.

Сущность изобретения заключается в следующем. С целью повышения производительности шлифования и обеспечения заданных параметров качества поверхностного слоя деталей управление ДТШ посредством регулирования скорости съема припуска с детали осуществляют в зависимости от значений амплитуды звуковых сигналов от датчиков звукового давления, расположенных непосредственно у торцов шлифовальных кругов, в котором регулирование осуществляют по закону, полученному с использованием математической модели.

Технический результат - повышение производительности обработки при обеспечении заданного качества поверхностного слоя деталей.

Указанный технический результат при осуществлении предлагаемого способа достигается тем, что в известном способе управления ДТШ деталей перед началом обработки деталей рассчитывают значение уставки звукового давления звуковых сигналов, генерируемых в процессе шлифования торцевыми поверхностями шлифовальных кругов, из условий обеспечения заданных параметров производительности обработки и качества поверхностного слоя деталей, в процессе торцового шлифования определяют величину звукового давления по сигналам, поступающим от датчиков звукового давления, расположенных непосредственно у торцов шлифовальных кругов, сравнивают значение уставки с величиной звукового давления, полученной на основании сигналов от датчиков, и в случае отклонения осуществляют регулирование скорости съема припуска с детали с обеспечением стабилизации режущей способности шлифовальных кругов, при этом используют зависимость: Кр=W/Рз, где W - скорость съема припуска, Рз - уставка звукового давления.

Указанный технический результат при осуществлении предлагаемого устройства достигается тем, что в известном устройстве управления ДТШ деталей, содержащем датчики звукового давления, расположенные непосредственно у торцов шлифовальных кругов, устройство числового программного управления (УЧПУ), ПЭВМ, прибор активного контроля с датчиками контроля съема припуска и точности размера обрабатываемой детали, выполненной с возможностью передачи информации в ПЭВМ, контроллер сопряжения и оптимизации, выполненный с возможностью обеспечения связи между ПЭВМ и УЧПУ и автоматического регулирования скорости съема припуска в зависимости от условий шлифования в режиме реального времени, а также передачи сигналов от датчиков звукового давления, расчета значения уставки звуковых сигналов, генерируемых в процессе шлифования торцевыми поверхностями шлифовальных кругов, из условий обеспечения заданных параметров производительности обработки и качества поверхностного слоя деталей.

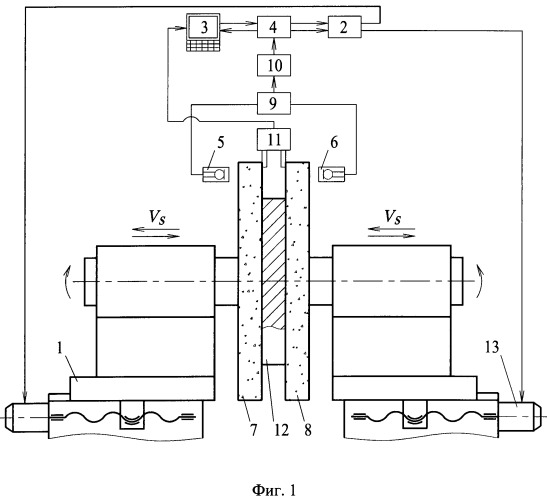

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата: на фиг.1 дана принципиальная схема устройства для реализации предлагаемого способа.

Устройство содержит двусторонний торцешлифовальный станок 1 с УЧПУ 2, которое обеспечивает управление технологической системой за счет изменения скорости врезной подачи Vs и величины снимаемого припуска, ПЭВМ 3 с базой данных по условиям обучения и параметрам математических моделей и оптимизирующий контроллер 4. Измерительная часть устройства состоит из следующих датчиков: датчики 5 и 6, установленные у торцовых поверхностей ведущего 7 и рабочего 8 шлифовальных кругов, представляющие собой минимикрофоны, регистрируют величину звукового давления или его амплитуду, пропорциональную фактическому значению силового фактора в процессе шлифования, сигнал от которых поступает в аналого-цифровой преобразователь (АЦП) 9 и суммирующий усилитель 10, создающий суммарный звуковой сигнал, который далее поступает в оптимизирующий контроллер сопряжения 4. Датчики ПАК 11, информация от которых поступает в ПЭВМ 3, определяют износ ШК и соответствующую компенсацию их износа, а, следовательно, осуществляют контроль съема припуска и размера шлифуемой заготовки 12. Оптимизирующий контроллер 4 рассчитывает оптимальные режимы резания на основе заданных производительности и качества поверхностного слоя деталей и автоматически обеспечивает регулирование скорости съема припуска с помощью штатных устройств станка 1 (см. фиг.1) в зависимости от изменения режущей способности ШК вследствие его затупления и засаливания в режиме реального времени, а также передает информацию в ПЭВМ 3 от датчиков 5 и 6 звукового давления о состоянии текущей режущей способности ШК через АЦП 9, сумматор 10 и контроллер 4. Передача управляющих сигналов от ПЭВМ 3 в УЧПУ 2 и далее на шаговые двигатели 13 также происходит через контроллер сопряжения 4, который подключается к УЧПУ 2 через модули дискретных входов и выходов.

В устройстве, на основе информации, полученной от датчиков во время обработки при обучении, рассчитывается значение уставки звукового давления или его амплитуды по математической модели, используемой для определения закона управления при шлифовании, осуществляется сравнение величины уставки, установленной из условия обеспечения параметров производительности обработки и качества поверхностного слоя деталей по результатам предварительной обработки нескольких заготовок, со значением, полученным на основании информации от датчиков, и в случае отклонения, используя закон управления, корректируется режим шлифования.

Перед началом обработки партии заготовок 12 в ПЭВМ 3 вводят исходные данные: материал обрабатываемой заготовки, ее размеры и твердость, размеры ШК, их характеристика и физико-механические свойства, режимы шлифования, заданные производительность обработки и параметры качества поверхностного слоя, математические модели звукового давления. На основе этой информации, в режиме обучения происходит запрос к базе данных устройства о наличии для вводимых данных соответствующей математической модели. В ПЭВМ осуществляется их статистичесая обработка и рассчитывается величина уставки звукового давления Рз из условия обеспечения заданных производительности обработки и качества поверхностного слоя деталей по математической модели (см. СТИН. - 2009. - №8. - С.35-40):

Р з = 2 π ⋅ ρ ⋅ с ⋅ F ( μ ) ⋅ f ⋅ P G ⋅ ( k 2 π ⋅ H ) 0,5 ⋅ lg ( D H ) 4 ⋅ lg ( D d ) 0,2 ⋅ k 1 ⋅ k 2 ⋅ k 3 , ( 1 )

где ρ - плотность материала, кг/м3; с - скорость распространения звука в воздухе, м/с; F(µ) - функция коэффициента Пуассона; f - частота звуковых колебаний, Гц; P = P y 2 + P z 2 - сила резания, Н; Py и Pz - соответственно радиальная и касательная составляющие силы резания, Н; k=2π/λи - волновое число, м-1; λи - длина изгибной волны, м; G - модуль упругости при сдвиге материала шлифовального круга, МПа; Н, D и d - соответственно высота, наружный диаметр круга и диаметр его посадочного отверстия, м; k1, k2, k3 - коэффициенты, учитывающие зернистость, твердость и структуру ШК.

Радиальная и касательная составляющие силы резания при ДТШ врезанием определяются по следующим зависимостям (см. СТИН. - 2006. - №3. - С.26-30):

P y = C p ⋅ К ν ⋅ V s 0,48 ⋅ t 0,3 ⋅ n 0,25 ⋅ S к ; ( 2 )

P z = C p ⋅ К ν ⋅ V s 0,4 ⋅ t 0,35 ⋅ n 0,35 ⋅ S к , ( 3 )

где Ср, Кν - поправочные коэффициенты; n - частота вращения заготовки, мин-1; t - глубина резания, мм; Sк - площадь контакта ШК с обрабатываемой заготовкой, мм2.

Между звуковым давлением или его амплитудой и скоростью съема припуска (производительностью шлифования) W, мм3/мин, существует пропорциональная зависимость:

W = К p ⋅ P з , ( 4 )

где Кр - режущая способность ШК.

В процессе шлифования заготовки 12 торцовые поверхности шлифовальных кругов 7 и 8 генерируют звуковые сигналы, величина звукового давления которых пропорциональна фактическому значению силового фактора, а устройство осуществляет с помощью адаптивной системы автоматическое регулирование скорости съема припуска W с заготовки по закону управления, полученному из математической модели, и на основе уставки величины звукового давления или его амплитуды.

При отсутствии математической модели в базе данных устройство предлагает оператору перейти в режим «Обучение», задачей которого является постановка эксперимента и получение математической модели, связывающей заданные производительность обработки и параметры качества поверхностного слоя (шероховатость, отсутствие прижогов и микротрещин и др.). В этом случае на станке необходимо прошлифовать (обработать) несколько тестовых образцов, идентичных заготовкам. В процессе обработки тестовых образцов устройство на основе информации, поступающей от датчиков 5, 6 и 11, автоматически контролирует производительность обработки и качество поверхностного слоя, соответствующие значению уставки звукового давления или его амплитуды.

Данные о входных и выходных параметрах процесса шлифования и качестве шлифованной поверхности заносятся автоматически в ПЭВМ, осуществляется их статистическая обработка и рассчитывается величина уставки звукового давления Рз или его амплитуды по математической модели (1).

При изменении размеров и характеристик ШК, материала и размеров обрабатываемой заготовки, необходимо заново обучить устройство, если для изменившихся данных нет математических моделей. При наличии математических моделей в базе данных устройство переходит в режим «Работа», в котором устройство автоматически настраивается на обеспечение заданных производительности обработки и качества поверхностного слоя с адаптивным управлением технологической системой по величине уставки звукового давления Рзу или его амплитуды на основе закона управления, полученного из математической модели, и информации, поступающей от датчиков 5, 6 и 11.

1. Способ управления двусторонним торцовым шлифованием деталей, отличающийся тем, что перед началом обработки деталей рассчитывают значение уставки звукового давления звуковых сигналов, генерируемых в процессе шлифования торцевыми поверхностями шлифовальных кругов из условия обеспечения заданных параметров производительности обработки и качества поверхностного слоя деталей, в процессе торцевого шлифования определяют величину звукового давления по сигналам, поступающим от датчиков звукового давления, расположенных непосредственно у торцов шлифовальных кругов, сравнивают значение уставки с величиной звукового давления, полученной на основании сигналов от датчиков, и в случае отклонения осуществляют регулирование скорости съема припуска с детали с обеспечением стабилизации режущей способности Kp шлифовального круга, при этом используют зависимость Kp=W/Рз, где W - скорость съема припуска, Рз - уставка звукового давления.

2. Устройство управления двусторонним торцовым шлифованием деталей, содержащее датчики звукового давления, расположенные непосредственно у торцов шлифовальных кругов, устройство числового программного управления (УЧПУ), ПЭВМ, прибор активного контроля с датчиками контроля съема припуска и точности размера обрабатываемой детали, выполненный с возможностью передачи информации в ПЭВМ, контроллер сопряжения и оптимизации, выполненный с возможностью обеспечения связи между ПЭВМ и УЧПУ и автоматического регулирования скорости съема припуска в зависимости от условий шлифования в режиме реального времени, а также передачи сигналов от датчиков звукового давления, расчета значения уставки звуковых сигналов, генерируемых в процессе шлифования торцевыми поверхностями шлифовальных кругов из условия обеспечения заданных параметров производительности обработки и качества поверхностного слоя деталей.