Конвейерная линия для изготовления многослойных железобетонных изделий

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к конструкциям конвейерных линий для изготовления многослойных железобетонных изделий. Изобретение позволит повысить качество многослойных изделий. Конвейерная линия содержит горизонтально замкнутый конвейер, установленное вдоль него в технологической последовательности оборудование для подготовительных операций, термокамеру в торце конвейера с подъемником-снижателем и снабжена транспортной системой линии в виде опорных и приводных роликов и роликов подъемных. В линию вмонтированы: бетоноукладчики нижнего слоя и верхнего слоя с виброплощадкой под поддоном в зоне бетоноукладчика нижнего слоя; заглаживающим роликом и вибробрусом под поддоном с упором в него в зоне бетоноукладчика верхнего слоя, камера сушки, отделочная калибровочная и отделочная дисковая машины наружной поверхности. Подъемник-снижатель самоходный размещен между выполненными в виде двух блоков многоярусных секционных камер термообработки. На параллельной ветви линии установлен гидравлический толкатель бортов распалубки и кантователь в виде ролика с ребордой для подъема одной стороны панели на угол 75° в зоне мостового крана. Все секционные камеры соединены встроенными трубопроводами в единую тепловую систему. Каждый ярус секционных камер оснащен шторными воротами, а в блоке камер термообработки со стороны подхода конвейерной линии выполнены горизонтальные проемы для прохода поддонов. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области технологического оборудования. используемого на предприятиях строительной индустрии для производства стеновых многослойных железобетонных панелей, преимущественно трехслойных.

Известна конвейерная линия для изготовления железобетонных изделий (1), содержащая параллельно расположенные конвейерные ветви с термокамерой на одном конце, передаточные устройства, тележку, подъемники-снижатели, технологические посты с оборудованием для формования, чистки и смазки поддонов. Приведенное решение является аналогом предлагаемого по технической сущности вопроса.

Однако, известная линия не решает вопроса многоярусного изготовления изделий для повышения производительности, возможности автоматизации процесса распалубки и вывоза изделий на склад готовой продукции.

Известна также конвейерная линия для изготовления железобетонных и бетонных изделий (2), решающая некоторые недостатки предыдущей конвейерной линии, и являющаяся ближайшим аналогом предлагаемого устройства конвейерной линии.

Известная конвейерная линия для изготовления железобетонных и бетонных изделий содержит конвейерные ветви с термокамерой на конце, внутри которой установлены многоярусные контейнеры с возможностью движения по замкнутому циклу и прохождения из входного тамбура через зону подъема температуры и изотермического прогрева, снабженную емкостью-испарителем, и зону охлаждения, а также имеет передаточные устройства, технологические посты чистки и смазки поддонов, вибропрессования и снабжена дополнительной рабочей ветвью. Последняя включает рельсовый путь с тележкой, выполненной с копирами, на пути движения которой размещены: телескопический подъемник с рамой для многоярусного контейнера, содержащего порожние поддоны, поворотный круг, смонтированный на штоке силового цилиндра и манипулятор-распалубщик, установленный на стыке дополнительной рабочей ветви с ветвью на участке выхода готовых блоков из термокамеры.

Описанная конструкция конвейерной линии не обеспечивает качественного производства современных многослойных стеновых панелей, например, трехслойных. В настоящее время с целью обеспечения прочностных и теплоизолирующих характеристик панелей в соответствии с требованиями ГОСТ 13015-2003 - «Изделия железобетонные и бетонные для строительства» и СП 52-101-2003 - «Бетонные и железобетонные конструкции без предварительного напряжения арматуры» используются трехслойные железобетонные панели наружных стен, состоящие из:

- наружного бетонного слоя - 70 мм,

- среднего слоя утеплителя в виде плит полистерольного пенопласта ПСБ толщиной 190 мм по ГОСТ 15588-86,

- верхнего бетонного слоя - 160 мм.

Наружный и внутренний бетонные слои соединены гибкой металлической арматурой.

Конструкция таких многослойных панелей требует обеспечения раздельного заполнения внутреннего и наружного бетонного слоя, так как они связаны между собой в конечном изделии гибкой металлической арматурой через средний слой утеплителя - плит пенопласта. При этом вибронагрузкой необходимо воздействовать при заполнении каждого слоя бетона раздельно. Возрастают при этом и требования к дозаторам бетона по количеству подаваемого бетона для формования каждого слоя панели.

Целью настоящего изобретения является обеспечение изготовления многослойных панелей, преимущественно трехслойных, при повышении компактности и производительности.

Достигается это тем, что известная конвейерная линия, содержащая горизонтально замкнутый конвейер, установленное вдоль него в технологической последовательности оборудование для подготовительных операций, формования, распалубки, термокамеру в торце конвейера, установленные на ее входе и выходе подъемники-снижатели, поддоны, снабжена транспортной системой линии, состоящей из опорных и приводных роликов, роликов подъемных, смонтированных в комбинации с мостовыми кранами. При этом над конвейерной линией смонтированы: бетоноукладчики нижнего слоя и верхнего слоя с виброплощадкой под поддоном в зоне бетоноукладчика нижнего слоя, заглаживающим роликом и вибробрусом в зоне бетоноукладчика верхнего слоя. Самоходный подъемник-снижатель кинематически и функционально размещен между выполненными в виде двух параллельных блоков многоярусных секционных камер термообработки, каждая секция которых соответствует по габаритам поддонам с заготовками панелей. И далее по ходу конвейера на выходе из блока камер термообработки на его параллельной линии установлен гидравлический толкатель бортов распалубки и кантователь в виде ролика с ребордой с обеспечением подъема одной стороны панели на угол, преимущественно 75° в зоне мостового крана. Вместе с тем, все секционные камеры каждого блока термообработки соединены посредством встроенных трубопроводов в единую тепловую систему, а каждый ярус секционных камер оборудован открывающимися шторными воротами со стороны подъемника-снижателя для обеспечения загрузки и выгрузки поддонов с заготовками стеновых панелей.

В блоке камер термообработки со стороны подхода конвейерной линии выполнены горизонтальные проемы (туннели)с возможностью обеспечения прохода поддонов с заготовками к подъемнику-снижателю и транспортировки их от него после термообработки.

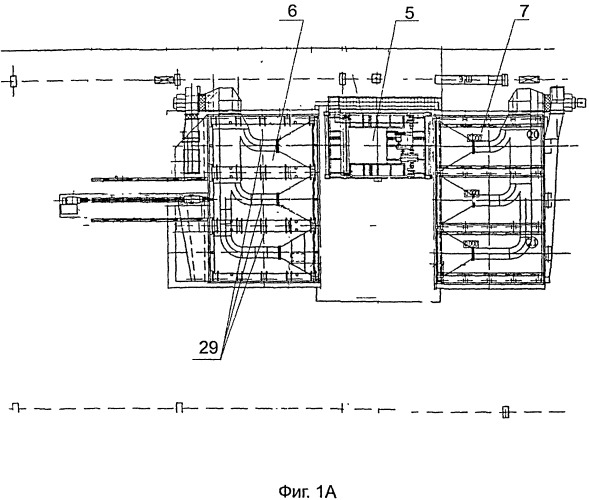

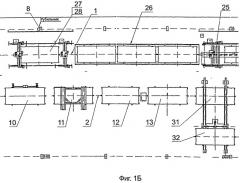

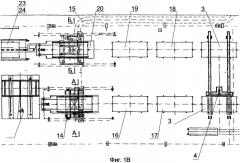

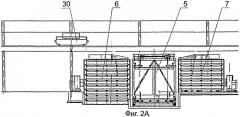

Изобретение поясняется чертежами, где на фиг.1А, 1Б, 1В показана предлагаемая линия в плане; на фиг.2А, 2Б, 2В показана ветвь 1 этой линии сбоку; на фиг.3 - разрез по А-А на фиг.1А, где показан пост укладки нижнего слоя бетона и вибростенд; на фиг.4 - разрез по Б-Б, где показан пост укладки верхнего слоя бетона и вибробрус; на фиг.5 - схематично показано устройство кантователя.

Линия содержит конвейерные ветви 1 и 2, замкнутые с одной стороны постом 3 перекладки поддонов с конвейерной ветви 1 на конвейерную ветвь 2 с помощью тележки передаточной 4, а с другой стороны - подъемником-снижателем 5, размещенным между двумя блоками 6 и 7 многоярусных секционных камер термообработки. Транспортная система линии состоит из опорных и приводных роликов, при этом последние кинематически соединены с электродвигателями через рубильник 8, обеспечивающих принудительное перемещение поддонов. Подъемные ролики принимают на себя усилия воздействия от поддонов при вибрационных воздействиях на вибростенде 9. При этом конструкция роликовых конвейеров может быть выбрана в соответствии с рекомендациями по конвейерам роликовым ГОСТ 15516-76 и ГОСТ 5332-75. Конвейерная линия на ветвях 1 и 2 содержит следующие посты и механизмы: пост 10 механизированной распалубки гидротолкателем; пост 11 кантователь в виде ролика с ребордой; пост 12 чистки и смазки поддонов; пост 13 укладки арматуры нижнего слоя; пост 14 укладки нижнего слоя бетона дозированным бетоноукладчиком 15 и уплотнения бетонной смеси вибростендом 9; посты укладки утеплителя (среднего слоя) 16 и 17, пост 3 передачи поддонов передаточной тележкой 4 с ветви 1 на ветвь 2 конвейерной линии; посты 18 и 19 укладки арматуры верхнего слоя; пост 20 укладки бетона верхнего слоя бетоноукладчиком 15, уплотнения бетона вибробрусом 21 и заглаживание его заглаживающим роликом 22; пост 23 отделки свежеотформованных изделий отделочной калибровочной машиной 24. Далее за толкателем 25 размещена камера сушки 26 на три поддона с температурой (30-40)°C. Пос 27 окончательной отделки оснащен отделочной дисковой машиной 28. Самоходный подъемник-снижатель 5 размещен между двумя блоками многоярусных секционных камер термообработки 6 и 7, причем все камеры посредством встроенных трубопроводов 29 соединены в единую тепловую систему. При этом в блоке камер со стороны ветвей 1 и 2 конвейерной линии образованы горизонтальные проемы для подачи поддонов с заготовками к самоходному подъемнику-снижателю и транспортировки их от него. Конвейерная линия по всей длине оснащена мостовым краном 30, грузоподъемностью, преимущественно до 16 т. При этом в связи с необходимостью расширения конвейерной линии в связи с увеличением габаритов по ширине организован пост 31 со специальной передаточной тележкой 32.

Предлагаемая конвейерная линия в дополнение к описанному выше работает следующим образом. На конвейерной линии ветви 1 с поста 12 очищенные и смазанные, преимущественно смазкой эмульсолпетрамином поддоны поступают на пост 13, где в них укладывают арматуру нижнего слоя в виде сварных каркасов, сеток, закладных деталей, отдельных стержней и гибких дискретных связей. После этого на посту 14 производится укладка нижнего слоя бетона дозированным бетоноукладчиком 15, обеспечивающего экономичную раскладку бетонной смеси в форме. Бетонная смесь уплотняется вибростендом 9 с регулируемой частотой и амплитудой колебания, обеспечивающими высокую степень уплотнения при соблюдении нормативных требований по уровню шума и вибрации. Время вибрации составляет не более 30 секунд. В случае необходимости добавления или уменьшения слоя бетона производится повторная вибрация. При этом непосредственно на посту 14 поддон устанавливается на ролики подъемные, которые воспринимают на себя усилия вибрационных воздействий от вибростенда, после которых они убираются. Затем поддон с помощью приводных роликов по опорным роликам перемещается на посты 16 и 17 укладки утеплителя (среднего слоя) преимущественно в виде плит полистирольного пенопласта толщиной 130-190 мм.

В торцах панелей, а также на боковых гранях с внутренней или с наружной стороны укладываются и фиксируются пакеты из минераловатных плит марки M125 в качестве преграды от распространения огня. После этого поддон поступает на пост 3, где с помощью передаточной тележки 4 он передается с ветви 1 на ветвь 2 посты 18 и 19 конвейерной линии, где производится укладка арматуры верхнего слоя в виде сварных каркасов, сеток и гибких дискретных связей, перевязанных с арматурой нижнего слоя вязальной проволокой. Далее поддон по ветви 2 конвейерной линии подается на пост 20, где производится укладка верхнего слоя бетона бетоноукладчиком 15 и уплотнение бетона вибробрусом 21, контактирующим с верхней частью корпуса поддона. При этом этот пост оснащен так же заглаживающим роликом 22, обеспечивающим необходимый уровень бетона верхнего слоя. Далее поддон поступает на пост 23, где производится отделка свежеотформованных изделий отделочной калибровочной машиной 24 с обеспечением технических требований по качеству поверхности панели. После этого толкателем 25 поддоны, преимущественно в количестве трех штук, подаются в камеру сушки 26, где они подвергаются воздействию температуры (30-40)°C в течение 1,5 часа. Далее производится их подача на пост 27 окончательной отделки с помощью отделочной дисковой машины 28, обеспечивающей поверхность панели под окончательную покраску или оклейку обоями.

После отделки поддон со свежеотформованным изделием с помощью приводных роликов попадает через горизонтальный проем на самоходный подъемник-снижатель 5, с помощью которого поддоны с изделиями размещаются через шторные ворота в многоярусных секциях блоков 6 и 7, где производится их термообработка в течение - 17,3 часа при температуре (50-60)°C. Теплоноситель - горячий воздух подается в камеру калориферной паровоздушной системой, соединенной посредством встроенных трубопроводов 29. После окончания термообработки поддоны с готовыми изделиями через горизонтальный проем подаются по ветви 1 конвейерной линии на пост 10 механизированной распалубки гидротолкателем, а затем - на пост 11, где кантователем в виде ролика с ребордой кантуют готовое изделие под углом 75° и снимают его с помощью мостового крана 30 а затем устанавливают в стеллаж, обеспечивая при этом целость изделия и плавное его извлечение из поддона. Далее цикл повторяется.

Данное конструктивное решение позволят обеспечить изготовление многослойных панелей для современного домостроения при компактности производственных площадей, малозатратных энергетических ресурсах и максимально автоматизировать процесс изготовления.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР №495208, кл. B28B 5/00, 1971 г., - аналог.

2. Патент РФ №2015010, кл. B28B 5/00 - прототип.

1. Конвейерная линия для изготовления многослойных железобетонных изделий, содержащая горизонтально замкнутый конвейер, установленное вдоль него в технологической последовательности оборудование для подготовительных операций, формования, распалубки, термокамеру в торце конвейера с установленным подъемником-снижателем, поддоны, отличающаяся тем, что она снабжена транспортной системой линии, состоящей из опорных и приводных роликов, роликов подъемных, при этом в конвейерную линию смонтированы: бетоноукладчики нижнего слоя и верхнего слоя с виброплощадкой под поддоном в зоне бетоноукладчика нижнего слоя, заглаживающим роликом и вибробрусом над поддоном с упором в него в зоне бетоноукладчика верхнего слоя, кроме того, далее по ходу конвейерной линии установлены: камера сушки, преимущественно на три поддона и машины отделочная калибровочная и отделочная дисковая наружной поверхности верхнего слоя, причем самоходный подъемник-снижатель кинематически и функционально размещен между двумя блоками многоярусных секционных камер термообработки, каждая секция которых соответствует по габаритам поддонам с заготовками панелей; и далее по ходу конвейера на параллельной линии установлен гидравлический толкатель бортов распалубки и кантователь в виде ролика с ребордой с обеспечением подъема одной стороны панели на угол преимущественно 75° в зоне мостового крана.

2. Конвейерная линия по п.1, отличающаяся тем, что в ней все секционные камеры каждого блока термообработки соединены посредством встроенных трубопроводов в единую тепловую систему, а каждый ярус секционных камер выполнен с открывающимися шторными воротами со стороны подъемника-снижателя для обеспечения загрузки и выгрузки поддонов с заготовками стеновых блоков, при этом со стороны подхода конвейерной линии в блоке камер термообработки выполнен горизонтальный проем с возможностью обеспечения подачи поддонов с заготовками к подъемнику-снижателю и транспортировки их от него.