Способ изготовления выдачного устройства или его детали и выдачное устройство или деталь, изготовленные указанным способом

Иллюстрации

Показать всеИзобретение относится к деталям выдачных устройств, выдачным устройствам и способу изготовления деталей выдачных устройств. Способ предусматривает процесс двухкомпонентного литья под давлением, включающий выполнение первой операции литья для образования первого компонента в пресс-форме, удерживание компонента в пресс-форме, выполнение второй операции литья для образования второго компонента, соединение первого края первого компонента и второго края второго компонента для образования шва во время второй операции литья, формование первого края первого компонента для образования одной ступени в направлении, поперечном к первому краю, формование ступени для образования первой поверхности контакта под углом к наружной или внутренней поверхности детали выдачного устройства и второй поверхности контакта, проходящей по направлению к первому краю, формования второй поверхности контакта для образования выступающих средств увеличения контакта вдоль длины шва и расплавление выступающих средств во время второй операции литья. Изобретение обеспечивает высокие характеристики детали выдачного устройства, связанные с деформированием детали и прочностью шва. 3 н. и 14 з.п. ф-лы, 22 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к деталям выдачных устройств, в частности к выдачным устройствам или деталям выдачных устройств, содержащим, по меньшей мере, два компонента, выбранные из ряда пластиков, при этом указанные компоненты могут быть соединены вдоль шва, проходящего от первого бокового края до второго бокового края детали выдачного устройства. Изобретение также относится к способу изготовления подобных деталей выдачных устройств.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Во многих типах выдачных устройств по разным причинам часто желательно выполнить часть выдачного устройства, в которой, по меньшей мере, наружная поверхность, оболочка или аналогичная деталь выдачного устройства изготовлена из двух аналогичных или разных пластиков. Например, можно выполнить одну часть детали выдачного устройства прозрачной для облегчения проверки уровня расходуемого продукта, содержащегося в выдачном устройстве. Вторая часть может быть выполнена непрозрачной, чтобы скрыть механизм выдачи, обеспечить возможность мониторинга уровня заполнения и придать выдачному устройству эстетически приятный внешний вид.

При изготовлении подобной детали выдачного устройства первый компонент обычно получают литьем под давлением в первой пресс-форме и перемещают во вторую пресс-форму для соединения его с компонентом, получаемым впоследствии посредством литья под давлением. Деталь выдачного устройства, изготовленная таким способом, может иметь дефекты, связанные с деформацией, по меньшей мере, первого компонента, а также шва, в частности в зонах или рядом с зонами боковых краев. Компоненты обычно соединяют встык, и даже при локальных усилительных элементах шов может не иметь прочности, достаточной для того, чтобы выдерживать усилия, воздействию которых, как ожидается, он может подвергаться. Например, передняя часть выдачного устройства может быть открыта для воздействия случайной или преднамеренной сосредоточенной нагрузки, такой как ударная сила, создаваемая предметом или человеком, ударяющим по выдачному устройству. Непрочный шов может привести к тому, что деталь выдачного устройства, образующая кожух, будет растрескиваться, по меньшей мере, вдоль части передней поверхности, что вызывает необходимость в замене детали выдачного устройства.

Различные способы изготовления изделий, получаемых литьем под давлением, известны из разных документов по предшествующему уровню техники. Документ WO 98/02361 относится к известному способу многокомпонентного формования, в котором первый компонент (для преформы) впрыскивают в первую пресс-форму. Затем преформу перемещают во вторую пресс-форму, в которую впрыскивают второй материал и в которой он подвергается формованию поверх преформы для образования готового изделия, в котором материалы соединены вдоль непрерывного кругового шва. Johannaber/Michaeli «Handbuch Sprizgiessen, 6-Sonderverfahren der Spritzgiesstechnologie», Carl Hanser Verlag, Мюнхен, Германия, представляет собой справочник по литью под давлением. Некоторые страницы из этого справочника относятся к способам многокомпонентного формования. В документе JP 03-120022 показан обычный способ многокомпонентного формования, в котором два компонента размещают в пресс-форме и соединяют посредством литья под давлением дополнительного материала в зазоре между указанными компонентами.

Задача изобретения состоит в разработке усовершенствованной детали выдачного устройства и способа ее изготовления для решения вышеуказанных проблем, связанных с деформированием детали выдачного устройства и прочностью шва.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Вышеуказанные проблемы были решены посредством способа изготовления детали выдачного устройства, такой как все выдачное устройство или часть выдачного устройства, посредством детали выдачного устройства и компонента, изготовленной(-го) данным способом в соответствии с приложенной формулой изобретения.

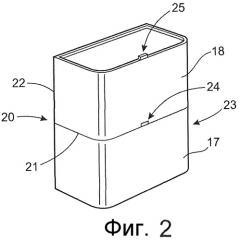

Изобретение относится к изготовлению деталей выдачных устройств, в частности выдачных устройств или деталей для выдачных устройств для расходуемых материалов в ресторанах, туалетах или аналогичных местах. Выдачные устройства данного типа могут быть предназначены для рулонов или стоп бумаги или других материалов для вытирания или для моющих средств, таких как жидкий крем-мыло, мыло или другие детергенты.

В нижеприведенном тексте такие термины, как «передний», «задний», «внутренний» и «наружный», определены по отношению к видимой наружной передней или боковой поверхности самого выдачного устройства или там, где это уместно, к поверхности детали выдачного устройства, расположенной в выдачном устройстве, при этом указанная поверхность обращена к пользователю. Кроме того, термин «шов» используется как общий термин, определяющий любой шов или соединение, пригодный(-ое) для соединения двух компонентов, содержащих пластик, в одну деталь выдачного устройства. В большинстве случаев термин «деталь выдачного устройства» («dispenser part») используется для обозначения как всего выдачного устройства, так и элемента конструкции выдачного устройства. В последнем случае элемент конструкции может представлять собой видимый кожух или его часть, или часть конструкции выдачного устройства, расположенную внутри кожуха. Кроме того, термин «составная часть, компонент» («component part») используется для обозначения каждого компонента, полученного литьем под давлением, который соединен с одним или более дополнительными компонентами для образования детали выдачного устройства.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу изготовления детали выдачного устройства, содержащей, по меньшей мере, два компонента, каждый из которых присоединен посредством шва, проходящего от первого бокового края до второго бокового края детали выдачного устройства. При упоминании «детали выдачного устройства» в нижеприведенном тексте данный термин относится к выдачному устройству, изготовленному как одно целое, или к внутренней части, к наружной оболочке или кожуху выдачного устройства для бумажных влажных салфеток/полотенец, рулонов без сердечника, пластиковых или бумажных стаканчиков, жидкого мыла/крема или к аналогичным выдачным устройствам. Передняя часть, оболочка или кожух может содержать два компонента, изготовленные из одинаковых или разных пластиков с любой заданной комбинацией непрозрачной, полупрозрачной, просвечивающей или прозрачной форм. Компоненты, образующие деталь выдачного устройства, также могут иметь функционально разные свойства, при этом компоненты могут содержать закрывающую часть, присоединенную к режущему устройству посредством разработанного способа. Тем не менее, изобретение не ограничено видимыми компонентами, поскольку шов согласно изобретению может также быть пригодным для деталей выдачного устройства, установленных внутри в подобных выдачных устройствах. Способ предусматривает использование одной пресс-формы и изготовление детали выдачного устройства посредством использования процесса двухкомпонентного литья под давлением.

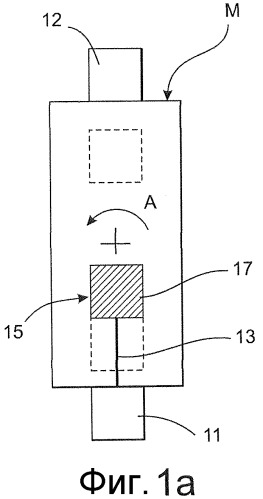

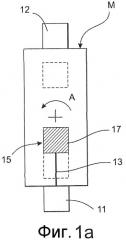

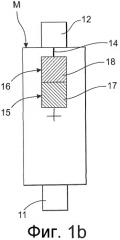

Процесс двухкомпонентного литья под давлением включает в себя выполнение первой операции литья под давлением для образования, по меньшей мере, первого компонента в указанной пресс-форме, удерживание, по меньшей мере, одного компонента в пресс-форме и выполнение второй операции литья под давлением для образования, по меньшей мере, второго компонента в указанной пресс-форме и для комплектования детали выдачного устройства. Пресс-форму размещают в первом положении во время первой операции литья под давлением и затем перемещают или поворачивают во второе положение, в котором выполняют вторую операцию литья под давлением и последующее охлаждение. В своем самом простом варианте способ используется для изготовления детали выдачного устройства с одним первым и вторым компонентом. Подобная деталь выдачного устройства может содержать верхний первый компонент из первого материала, который является прозрачным, и нижний второй компонент из второго материала, который является непрозрачным. Тем не менее, в пределах объема изобретения возможен ряд вариантов. Например, деталь выдачного устройства в виде передней крышки может содержать прозрачный первый компонент, простирающийся в горизонтальном направлении через центральную часть детали выдачного устройства, и верхний и нижний непрозрачные вторые компоненты, или наоборот. В соответствии с изобретением в том случае, когда деталь выдачного устройства содержит более одного первого и одного второго компонента, все первые компоненты формуют на первой операции литья под давлением, и все вторые компоненты формуют на второй операции литья под давлением. Следовательно, деталь выдачного устройства может содержать, по меньшей мере, один шов, при этом каждый компонент присоединяют к соседнему компоненту посредством шва согласно изобретению во время указанного процесса литья под давлением.

Первый край, по меньшей мере, одного первого компонента и получаемый литьем под давлением второй край, по меньшей мере, одного второго компонента соединяют для образования указанного шва во время второй операции литья под давлением. Каждый первый край, по меньшей мере, одного первого компонента образуют литьем под давлением для образования, по меньшей мере, одной ступени в направлении, поперечном к первому краю. По меньшей мере, одну ступень предпочтительно, но необязательно, образуют литьем под давлением вдоль каждого первого края от первого до второго бокового края первого компонента.

Для каждого первого компонента, по меньшей мере, одна ступень может быть отформована/отлита под давлением для образования первой поверхности контакта, перпендикулярной к внутренней или наружной поверхности детали выдачного устройства, и второй поверхности контакта, простирающейся по направлению к первому краю. Следовательно, вторая поверхность контакта будет расположена так, что она будет простираться между внутренней и наружной поверхностями как в поперечном, так и в продольном направлении шва. Вторая поверхность контакта может быть отформована для образования выступающих средств увеличения контакта вдоль длины шва, предпочтительно вдоль всей длины шва. Выступающие средства увеличения контакта будут расплавляться при контакте с материалом, впрыскиваемым во время второй операции литья под давлением.

В данном контексте продольное направление шва определяется как направление переднего края соответствующего компонента, где компоненты соединены посредством шва, или основное направление переднего края, если край нелинейный. Поперечное направление шва в определенном месте определяется как направление, перпендикулярное к указанному переднему краю в плоскости детали выдачного устройства в указанном месте.

Каждый первый край первого компонента может быть отлит под давлением для образования, по меньшей мере, двух ступеней. Это может быть обеспечено посредством формования первого края для образования третьей поверхности контакта, перпендикулярной к наружной или внутренней поверхности детали выдачного устройства. Например, в его самом простом виде шов может содержать первую поверхность контакта, перпендикулярную к наружной поверхности детали выдачного устройства, и вторую поверхность контакта, простирающуюся по направлению к первому краю. Шов завершается третьей поверхностью контакта, перпендикулярной к внутренней поверхности детали выдачного устройства.

В соответствии с одним примером способ включает в себя формование выступающих средств увеличения контакта для образования, по меньшей мере, одной дополнительной ступени на второй поверхности контакта между первой и третьей поверхностями контакта. Высота ступеней может быть выбрана в зависимости от толщины стенки выдачного устройства, примыкающей к шву, и может быть выбрана, например, в пределах от 0,05 до 3 мм. Ступеням предпочтительно, но необязательно, придают одинаковую высоту. Например, в шве, соединяющем прозрачный и непрозрачный компоненты, первая ступень, примыкающая к наружной поверхности детали выдачного устройства, предпочтительно, но необязательно, больше дополнительных ступеней. Это создает четкую линию, разделяющую два компонента, и способствует заполнению пресс-формы рядом с краем первого компонента во время второй операции литья под давлением. Непрозрачный материал, имеющий первую ступень с большей толщиной рядом со швом, также обеспечивает предотвращение ситуации, при которой данная часть детали выдачного устройства становится частично прозрачной. Например, стенка выдачного устройства может иметь постоянную полную толщину, составляющую 1-6 мм, предпочтительно 2,5-4,5 мм, рядом со швом. Каждая из первой ступени, выполненной рядом с наружной поверхностью, и первой ступени, выполненной рядом с внутренней поверхностью, может иметь высоту 0,2-1 мм. Данные первая и вторая ступени могут быть разделены некоторым количеством промежуточных дополнительных ступеней с высотой 0,05-1 мм. Промежуточные ступени предпочтительно, но необязательно, имеют одинаковую высоту. Интервал между каждыми двумя соседними ступенями может представлять собой расстояние, равное высоте или превышающее высоту меньшей из указанных ступеней. Каждый угол указанных дополнительных ступеней будет расплавляться во время второй операции литья под давлением.

Ступени могут проходить непрерывно или с перерывами вдоль всей длины шва в продольном направлении. Если ступени выполнены с перерывами, то сумма длины всех прерывающихся участков, выполненных со ступенями, должна иметь общую длину, составляющую не менее половины длины шва. Расстояние между соседними ступенчатыми участками может быть постоянным или переменным. Предпочтительно, чтобы ступенчатые участки совпадали с неплоскими участками шва, такими как углы, частей, которые могут быть подвергнуты ударному нагружению.

В соответствии с альтернативным примером способ включает в себя формование указанных выступающих средств увеличения контакта для образования, по меньшей мере, одного соответствующего выступа. Аналогично вышеуказанному примеру, каждый первый край первого компонента может быть получен литьем под давлением для образования, по меньшей мере, двух ступеней. Шов может содержать первую поверхность контакта, перпендикулярную наружной поверхности детали выдачного устройства, и вторую поверхность контакта, простирающуюся по направлению к первому краю. Шов завершается третьей поверхностью контакта, перпендикулярной к внутренней поверхности детали выдачного устройства. В данном примере высота первой и третьей поверхностей контакта может быть равна или приблизительно равна половине толщины стенки выдачного устройства, примыкающей к шву. Выступающие средства увеличения контакта могут образовывать, по меньшей мере, один выступ вдоль длины шва, например, один или несколько ровных выступов, выступающих перпендикулярно от второй поверхности контакта вдоль длины шва.

Альтернативно, выступающие средства увеличения контакта могут образовывать множество отдельных выступов по, по меньшей мере, одной ровной или неровной линии вдоль длины шва. Выступы также могут быть распределены равномерно или с перерывами по всей второй поверхности контакта, при этом большая концентрация выступов предусмотрена вдоль участков шва, подвергаемых воздействию сравнительно больших сил во время удара. Данным выступам может быть придана форма круглых, прямоугольных или треугольных столбиков, или данные выступы могут быть выполнены с формой полусферических, конических, пирамидальных или V-образных выступов. Выступы могут иметь высоту, составляющую до приблизительно половины высоты первой ступени или первой поверхности контакта. Наибольший размер поперечного сечения выступа, измеренный у основания подобного выступа в плоскости второй поверхности контакта, может максимум в два раза превышать его высоту.

Выступы могут простираться непрерывно или с перерывами вдоль всей длины шва в продольном направлении. Если выступы расположены с перерывами, то полная суммарная длина всех прерывистых участков, выполненных с выступами, должна составлять не менее половины длины шва. Расстояние между соседними участками, выполненными с выступами, может быть постоянным или переменным. Предпочтительно, чтобы участки, выполненные с выступами, совпадали с неплоскими участками шва, такими как углы, частей, которые могут подвергаться ударному нагружению.

В соответствии с дополнительным примером способ включает в себя формование выступающих средств увеличения контакта для образования удлиненных гребней. Аналогично вышеуказанному альтернативному примеру, каждый первый край первого компонента может быть получен литьем под давлением для образования, по меньшей мере, двух ступеней одинаковой высоты. В данном примере высота первой и третьей поверхностей контакта может быть равна или приблизительно равна половине толщины стенки выдачного устройства, примыкающей к шву. Выступающие средства увеличения контакта могут образовывать, по меньшей мере, один гребень вдоль длины шва. Подобный гребень может иметь V-образное сечение в поперечном направлении шва. Альтернативно, может быть предусмотрено множество параллельных гребней, имеющих V-образное поперечное сечение.

Гребни могут простираться непрерывно или с перерывами вдоль всей длины шва в продольном направлении. Если гребни выполнены с перерывами, то полная сумма длины всех прерывающихся участков, выполненных с гребнями, должна иметь величину, составляющую не менее половины длины шва. Расстояние между соседними участками, выполненными с гребнями, может быть постоянным или переменным. Предпочтительно, чтобы участки, выполненные с гребнями, совпадали с неплоскими участками шва, такими как углы, частей, которые могут быть повергнуты ударному нагружению.

В вышеприведенных примерах, по меньшей мере, один выступ или гребень может иметь высоту, составляющую до половины толщины первой поверхности контакта, измеренной от основания выступа до наружной поверхности готовой детали выдачного устройства в направлении, перпендикулярном к указанной наружной поверхности. Выступы могут быть выполнены с одинаковой высотой или с разными высотами.

Шов, описанный во всех вышеприведенных примерах, может иметь ширину в поперечном направлении, равную расстоянию, максимум в 5 раз превышающему толщину более тонкого из первого и второго компонентов, в направлении, поперечном к направлению шва между компонентами, в плоскости указанных компонентов.

Если первый компонент содержит прозрачный материал, ступени образуют для уменьшения толщины каждого первого края по направлению к внутренней поверхности первого компонента. Второй компонент может содержать непрозрачный материал, и противоположный край второго компонента может быть использован для того, чтобы скрыть выступающие средства увеличения контакта в шве между компонентами. В соответствии с одним примером первый и второй компоненты могут иметь одинаковую толщину с каждой из двух сторон шва и поперек шва. В соответствии с дополнительным примером толщина стенки первого компонента может постепенно увеличиваться в направлении края первого компонента, примыкающего к шву.

Для обеспечения заданной прочности каждый угол указанных ступеней или каждый выступ выполнен с возможностью его расплавления во время второй операции литья под давлением. Было установлено, что за счет выполнения ступеней, образованных по существу прямоугольными углами, вдоль всей длины шва обеспечивается образование однородного прочного шва. Когда расплавленный материал, впрыскиваемый во время второй операции литья под давлением, достигнет затвердевшего края первого компонента, углы или выступы будут способствовать сплавлению первого и второго компонентов. Для гарантирования этого температуру материала, подлежащего впрыскиванию, и/или температуру одной или обеих пресс-форм можно регулировать для достижения заданного результата. Например, температура материала, впрыскиваемого, по меньшей мере, во время второй операции литья под давлением, может быть выбрана превышающей рекомендуемую температуру впрыскивания для конкретного материала. По мере протекания второго материала через пресс-форму по направлению к первому компоненту его температура будет постепенно падать. Однако поскольку начальная температура в начале впрыскивания выше обычной, температура расплавленного второго материала будет по-прежнему достаточной для расплавления края затвердевшего первого компонента. Температуру первого компонента можно регулировать посредством регулирования охлаждения пресс-формы. Первый компонент удерживают в пресс-форме после первой операции литья под давлением для сохранения формы первого компонента, когда он начнет охлаждаться, и для поддержания повышенной температуры первого компонента до тех пор, пока вторая операция литья под давлением не будет завершена. Готовая деталь выдачного устройства может быть затем охлаждена и извлечена из пресс-формы.

При выборе совместимых полимерных материалов, а также соответствующих температур впрыскивания для первого и второго материалов шов, подобный описанному выше, будет иметь повышенное сопротивление удару по сравнению со швами по предшествующему уровню техники, полученными обычными способами. Сопротивление удару может быть определено как энергия, требуемая для разрушения образца, подвергнутого ударному нагружению так, как в испытании на удар. Альтернативными терминами являются энергия удара, величина удара, ударостойкость и поглощение энергии.

Кроме того, изобретение относится к детали выдачного устройства, изготовленной способом, подобным описанному выше. Деталь выдачного устройства содержит, по меньшей мере, два компонента, соединенных швом, проходящим от первого бокового края до второго бокового края детали выдачного устройства. Шов, соединяющий соответствующие первый и второй компоненты, имеет сопротивление удару, по меньшей мере, равное сопротивлению удару любого из первого и второго компонентов в зоне, примыкающей к шву. На практике это означает, что при подвергании детали выдачного устройства удару в зоне шва в целом деталь выдачного устройства будет сначала разрушаться с одной стороны шва или параллельно шву, но не в самом шве или вдоль самого шва.

Изобретение также относится к компоненту детали выдачного устройства, изготовленной указанным способом. Компонент представляет собой промежуточный продукт, который должен быть образован во время первой операции литья под давлением, при этом первый край, по меньшей мере, одного первого компонента содержит некоторое количество отдельных ступеней. Данные ступени были описаны в вышеприведенном тексте.

Деталь выдачного устройства может содержать два или более компонентов, полученных литьем под давлением, соединенных швом, имеющим заданную прочность. Это может быть обеспечено посредством детали выдачного устройства, содержащей первый пластиковый компонент, полученный литьем под давлением и имеющий соединяемую первую сопрягающуюся поверхность; второй пластиковый компонент, полученный литьем под давлением и имеющий соединяемую вторую сопрягающуюся поверхность, и шов, образованный указанной первой сопрягающейся поверхностью и указанной второй сопрягающейся поверхностью во время литья под давлением для соединения указанного первого компонента и указанного второго компонента для образования детали выдачного устройства. Прочность получающегося в результате шва предпочтительно равна или больше прочности, по меньшей мере, одного из указанных первого и второго отформованных пластиковых компонентов. Сопротивление получающегося в результате шва удару предпочтительно равно или больше сопротивления, по меньшей мере, одного из указанных первого и второго отформованных пластиковых компонентов.

Первая сопрягающаяся поверхность и указанная вторая сопрягающаяся поверхность являются по существу неплоскими за счет того, что шов проходит от первого бокового края на первой боковой стенке детали выдачного устройства, через, по меньшей мере, часть передней поверхности и до второго бокового края на второй боковой стенке детали выдачного устройства.

Для достижения заданной прочности деталь выдачного устройства должна быть получена литьем под давлением посредством использования материалов, имеющих соответствующие свойства для достижения данной цели. В соответствии с одним примером каждый из указанного первого компонента и указанного второго компонента выбран из группы пластиков на основе сополимера акрилонитрила, бутадиена и стирола (АБС-пластиков). В соответствии со вторым примером первый компонент представляет собой АБС-пластик, и указанный второй компонент представляет собой пластик на основе метилметакрилата, акрилонитрила, бутадиена и стирола (прозрачный АБС-пластик). В зависимости от заданных свойств или применения детали выдачного устройства первый компонент может представлять собой непрозрачный АБС-пластик, и второй компонент может представлять собой прозрачный пластик на основе метилметакрилата, акрилонитрила, бутадиена и стирола. Толщина сечения детали выдачного устройства в поперечном направлении в зоне указанного шва может составлять от 1 до 6 мм, предпочтительно от 2,5 до 4,5 мм.

Как указано выше, первый и второй пластиковые компоненты могут быть отформованы из материала из группы, выбранной из АБС-пластиков. Альтернативно, может быть использован пластик на основе поликарбоната, хотя подобные материалы имеют меньшее сопротивление царапанию. Аналогично АБС-пластикам/пластикам на основе метилметакрилата, акрилонитрила, бутадиена и стирола, указанный пластик на основе поликарбоната может быть или прозрачным, или непрозрачным.

Прочность детали выдачного устройства по шву должна быть такой, чтобы при изгибе шов имел максимальную нагрузку, составляющую, по меньшей мере, 35 МПа, предпочтительно свыше 40 МПа, более предпочтительно свыше 50 МПа. Сравнение между рядом швов согласно изобретению и обычным швом будет подробно описано ниже. В соответствии с одним примером сечение шва в поперечном направлении может содержать, по меньшей мере, одну ступень или выступ вдоль всей длины шва, как описано выше.

Деталь выдачного устройства также может содержать два или более компонентов, полученных литьем под давлением и соединенных непрерывным швом, проходящим от одной стороны детали выдачного устройства до другой. Это может быть обеспечено посредством детали выдачного устройства, содержащей первый полученный литьем под давлением пластиковый компонент с соединяемой первой сопрягающейся поверхностью; второй полученный литьем под давлением пластиковый компонент, имеющий соединяемую вторую сопрягающуюся поверхность; шов, образованный указанной первой сопрягающейся поверхностью и указанной второй сопрягающейся поверхностью во время литья под давлением для соединения указанного первого компонента и указанного второго компонента для образования детали выдачного устройства, и компонент, имеющий переднюю поверхность, первую и вторую боковые поверхности, каждая из которых имеет край, обращенный от передней поверхности. Получающийся в результате шов выполнен так, что он проходит от края, соотнесенного с первой боковой поверхностью, до края, соотнесенного со второй боковой поверхностью детали выдачного устройства. В данном случае первая сопрягающаяся поверхность и вторая сопрягающаяся поверхность являются по существу неплоскими.

Для получения неплоского шва, соединяющего два компонента от первого свободного края до второго свободного края, деталь выдачного устройства должна быть получена литьем под давлением посредством использования материалов, имеющих соответствующие свойства для достижения данной цели. Помимо прочности шва желательно использовать материалы, которые не разбиваются при подвергании удару в зоне шва или рядом со швом.

В соответствии с одним примером каждый из указанного первого компонента и указанного второго компонента выбран из группы пластиков на основе сополимера акрилонитрила, бутадиена и стирола (АБС-пластиков). В соответствии со вторым примером первый компонент представляет собой АБС-пластик, и указанный второй компонент представляет собой пластик на основе метилметакрилата, акрилонитрила, бутадиена и стирола (прозрачный АБС-пластик). В зависимости от заданных свойств или применения детали выдачного устройства первый компонент может представлять собой непрозрачный АБС-пластик, и второй компонент может представлять собой прозрачный пластик на основе метилметакрилата, акрилонитрила, бутадиена и стирола. Толщина сечения детали выдачного устройства в поперечном направлении в зоне указанного шва может составлять от 1 до 6 мм, предпочтительно от 2,5 до 4,5 мм.

Шов должен обладать способностью выдерживать удар с энергией, составляющей, по меньшей мере, 10 Джоулей, но предпочтительно 15 Джоулей, без растрескивания у его свободных краев или вдоль неплоских зон. Соответствующий метод испытания швов согласно изобретению, а также обычных швов будет подробно описан ниже. В соответствии с одним примером сечение шва в поперечном направлении может содержать, по меньшей мере, одну ступень вдоль всей длины шва.

Кроме того, деталь выдачного устройства может содержать два или более компонентов, полученных литьем под давлением и соединенных швом, которому придана такая форма, чтобы он обеспечивал заданную прочность и ударостойкость. Это может быть обеспечено посредством детали выдачного устройства, содержащей, по меньшей мере, один полученный литьем под давлением пластиковый компонент с соединяемой первой сопрягающейся поверхностью; по меньшей мере, один второй полученный литьем под давлением пластиковый компонент, имеющий соединяемую вторую сопрягающуюся поверхность; шов, образованный указанной первой сопрягающейся поверхностью и указанной второй сопрягающейся поверхностью во время литья под давлением для соединения указанного первого компонента и указанного второго компонента для образования детали выдачного устройства. Поперечное сечение шва содержит поверхность контакта между внутренней и наружной поверхностями детали выдачного устройства.

В соответствии с одним примером изобретение относится к детали выдачного устройства, содержащей, по меньшей мере, два компонента, соединенные швом, проходящим от первого бокового края, через переднюю поверхность и до второго бокового края детали выдачного устройства. Деталь выдачного устройства может содержать более одного первого и второго компонента, каждый из которых получен соответственно во время первой и второй операций литья под давлением. Следовательно, каждый первый компонент может содержать одну или две поверхности контакта в зависимости от формы и/или конструкции детали выдачного устройства.

Каждая поверхность контакта образована так, чтобы она проходила вдоль длины шва, и, по меньшей мере, одна поверхность контакта может иметь протяженность в поперечном направлении, превышающую до 5 раз толщину, по меньшей мере, одного из первого или второго компонентов рядом со швом. Альтернативно, поверхность контакта может иметь протяженность в поперечном направлении, превышающую в 3-5 раз толщину, по меньшей мере, одного из первого или второго компонентов рядом со швом. Величина протяженности поверхности контакта в поперечном направлении может быть определена как суммарная длина перекрытия между первым и вторым компонентами, перпендикулярного шву, параллельному наружной поверхности детали выдачного устройства. Данный, по меньшей мере, один компонент предпочтительно представляет собой более тонкий компонент из первого и второго компонентов. Альтернативно, это также может быть компонент, имеющий постоянную толщину в его поперечном направлении вплоть до шва. Шов может иметь максимальную толщину, которая равна толщине или больше толщины, по меньшей мере, одного из первого или второго компонентов рядом со швом. Максимальная толщина может в 1,2-1,5 раза превышать толщину указанных компонентов.

Предпочтительно, но необязательно, поперечное сечение шва содержит первую ступень, примыкающую и по существу перпендикулярную к наружной поверхности детали выдачного устройства. По меньшей мере, одна ступень простирается вдоль каждого первого края от первого до второго бокового края. Каждая, по меньшей мере, одна ступень может образовывать первую поверхность контакта, перпендикулярную к внутренней или наружной поверхности детали выдачного устройства, и вторую поверхность контакта, простирающуюся по направлению к первому краю. По меньшей мере, одна ступень предпочтительно получена литьем под давлением вдоль каждого первого края от первого до второго бокового края первого компонента.

Следовательно, вторая поверхность контакта расположена так, что она простирается между внутренней и наружной поверхностями как в поперечном, так и в продольном направлении шва. Вторая поверхность контакта может быть образована литьем под давлением для образования выступающих средств увеличения контакта вдоль длины шва, предпочтительно вдоль всей длины шва. Выступающие средства увеличения контакта будут расплавляться при контакте с материалом, впрыскиваемым во время второй операции литья под давлением.

Каждый первый край первого компонента может быть образован литьем под давлением так, чтобы образовать, по меньшей мере, две ступени. Это может быть обеспечено посредством формования первого края так, чтобы образовать третью поверхность контакта, перпендикулярную к наружной или к внутренней поверхности детали выдачного устройства. Например, в его самом простом виде шов может иметь первую поверхность контакта, перпендикулярную к наружной поверхности детали выдачного устройства, и вторую поверхность контакта, простирающуюся по направлению к первому краю. Шов завершается третьей поверхностью контакта, перпендикулярной к внутренней поверхности детали выдачного устройства.

В соответствии с одним примером способ включает в себя формование выступающих средств увеличения контакта для образования, по меньшей мере, одной дополнительной ступени на второй поверхности контакта между первой и третьей поверхностями контакта. Высота ступеней может быть выбрана в зависимости от толщины стенки выдачного устройства рядом со швом. Данную толщину предпочтительно измеряют перпендикулярно передней поверхности более тонкого из компонентов непосредственно перед швом. Высота дополнительных ступеней может быть выбрана, например, в пределах от 0,05 до 2 мм. Ступеням предпочтительно, но необязательно, придают одинаковую высоту. Например, в шве, соединяющем прозрачный и непрозрачный компоненты, первая ступень, примыкающая к наружной поверхности детали выдачного устройства, предпочтительно, но необязательно, больше дополнительных ступеней. Это создает четкую линию, разделяющую два компонента, и способствует заполнению пресс-формы рядом с краем первого компонента во время второй операции литья под давлением. Непрозрачный материал, имеющий первую ступень с большей толщиной рядом со швом, также обеспечивает предотвращение ситуации, при которой данная часть детали выдачного устройства становится частично прозрачной. Например, стенка выдачного устройства может иметь постоянную полную толщину, оставляющую 1-6 мм, предпочтительно 2,5-4,5 мм, рядом со швом. Каждая из первой ступени, выполненной рядом с наружной поверхностью, и первой ступени, выполненной рядом с внутренней поверхностью, может иметь высоту 0,2-1 мм. Данные первая и вторая ступени могут быть разделены некоторым количеством промежуточных дополнительных ступеней с высотой 0,05-1 мм. Промежуточные ступени предпочтительно, но необязательно, имеют одинаковую высоту. Интервал между каждыми двумя соседними ступенями может представлять собой расстояние, равное высоте или превышающее высоту меньшей из указанных ступеней. Каждый угол указа