Сварочный зажим для получения запечатанных упаковок с пищевым продуктом

Иллюстрации

Показать всеГруппа изобретений относится к сварочному зажиму для получения запечатанных упаковок с пищевым продуктом из трубы упаковочного материала, а также к упаковочной машине, содержащей данный зажим. Зажим содержит первую рабочую поверхность, которая взаимодействует со второй рабочей поверхностью на контрзажиме для захвата упаковочного материала и образования запечатывающей полоски поперечно пути, вдоль которого осуществляют подачу трубы упаковочного материала. Один из указанного зажима и контрзажима образует опору (9) , а другой - нагревательное средство, которое взаимодействует с опорой (9) для образования запечатывающей полоски. Указанная первая поверхность содержит по меньшей мере первое количество выступов (35, 36; 36, 36; 36, 37), удлиненных вдоль соответствующих первых осей (X), которые при образовании запечатывающей полоски прижимают соответствующие области упаковочного материала ко второй поверхности. Также указанная первая поверхность содержит по меньшей мере первое количество полостей, которые продолжаются вдоль одной из первых осей (X) между выступами (35, 36; 36, 36; 36, 37) вдоль второй оси (Y), поперечной первой оси (X), и расположены латерально от центральной плоскости первой рабочей поверхности. Причем по меньшей мере первый (36) из указанных выступов (35, 36, 37) образован двумя изогнутыми первыми стенками, и по меньшей мере одна из указанных первых стенок в сечении по второй плоскости, перпендикулярной соответствующей первой оси (X), содержит первую дугу с первым радиусом и первым углом. Указанная полость имеет изогнутый профиль, который в сечении по плоскости, перпендикулярной указанной первой оси (X), имеет форму по меньшей мере второй дуги со вторым радиусом и вторым углом. При этом первый радиус составляет от 0,1 и 0,3 мм, вторая дуга образует нижнюю часть указанной полости, а второй радиус составляет от 0,1 до 0,4 мм. Расстояние между указанными выступами (35, 36, 37) и между указанными полостями, измеренное вдоль указанной второй оси (Y), составляет от 0,5 до 2,5 мм. Технический результат, обеспечиваемый группой изобретений, заключается в улучшении качества запечатывания упаковок. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к сварочному зажиму для получения запечатанных упаковок с пищевым продуктом.

Уровень техники

Как известно, многие пищевые продукты, такие как фруктовый сок, пастеризованное или UHT (стерилизованное ультравысокой температурой) молоко, вино, томатный соус и т.д., продают в упаковках, выполненных из стерилизованного упаковочного материала.

Обычным примером упаковки этого типа является упаковка параллелепипедной формы для жидких или разливаемых пищевых продуктов, известная как Тетра Брик Асептик (зарегистрированный товарный знак), которую изготавливают путем сгибания и запечатывания полотна ламинированного упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую базовый слой для жесткости и прочности, который может быть образован слоем волокнистого материала, например бумаги, или полипропилена с минеральным наполнителем; и несколькими слоями термоплавкого пластика, например полиэтиленовой пленки, покрывающей обе стороны базового слоя.

В случае стерильных упаковок для продуктов длительного хранения, таких как UHT молоко, упаковочный материал также содержит слой газо- и светозащитного материала, например, алюминиевую фольгу или пленку из этиловинилового спирта (EVOH), которую наносят на слой термоплавкого пластика и, в свою очередь, покрывают другим слоем термоплавкого пластика, образующего внутреннюю поверхность упаковки, в конечном счете контактирующую с пищевым продуктом.

Как известно, упаковки этого вида изготавливают на полностью автоматических упаковочных машинах, на которых из рулонного упаковочного материала формируют непрерывную трубу. Более конкретно, рулон упаковочного материала разматывают с барабана и подают через стерильную камеру на упаковочной машине, в которой его стерилизуют, например, применяя стерилизующее средство, такое как перекись водорода, которое впоследствии испаряется при нагревании, и/или подвергают упаковочный материал излучению с соответствующей длиной волны и интенсивности; стерилизованный рулон поддерживают в закрытой, стерильной окружающей среде, сгибают в цилиндр и продольно запечатывают, образуя непрерывную трубу известным образом.

Трубу упаковочного материала, которая фактически образует продолжение стерильной камеры, подают в вертикальном направлении, заполняют стерилизованным или стерильно обработанным пищевым продуктом и подают через запечатывающее устройство, чтобы образовывать индивидуальные упаковки. Более конкретно, в запечатывающем устройстве трубу запечатывают во множестве равноразнесенных поперечных участков, чтобы образовать подушкообразные упаковки, соединенные друг с другом поперечными запечатывающими полосками, то есть продолжающимися перпендикулярно направлению движения трубы; и подушкообразные упаковки отделяют друг от друга, разрезая соответствующие поперечные запечатывающие полоски, и передают на рабочее место складывания, на котором их механически складывают, чтобы получить готовые упаковки параллелепипедной формы.

Известны упаковочные машины, как описано, например, в европейском патенте EP-B-0887265, которые содержат два цепных конвейера, образующие соответствующие бесконечные пути, снабженные сварочными зажимами в подходящем количестве. Эти два пути имеют соответствующие ответвления, по существу параллельные и обращенные друг другу, между которыми подается труба упаковочного материала так, что зажим на одном конвейере взаимодействует с соответствующим зажимом на другом конвейере вдоль указанных ответвлений соответствующих путей, для захвата трубы вдоль нескольких поперечных участков, следующих друг за другом, и для запечатывания и отрезания упаковок.

Также известны упаковочные машины, содержащие только две пары зажимов, которые периодически воздействуют на трубу упаковочного материала, для захвата и запечатывания трубы, например термосваркой, вдоль равноразнесенных поперечных участков.

Как только запечатывание завершено, режущее устройство, содержащееся, например, в одном из зажимов каждой пары, активизируется и взаимодействует с трубой упаковочного материала, чтобы разрезать ее по центральной линии поперечного участка, только запечатанную, и так отделять подушкообразную упаковку от заднего конца трубы упаковочного материала. Зажим у нижнего конца трубы, после ее поперечного запечатывания и достижения положения нижней мертвой точки, может открываться, чтобы избегать столкновения с верхним участком трубы. В то же время другая пара зажимов, действующая точно таким же образом, перемещается вниз от положения верхней мертвой точки и повторяет вышеуказанный процесс захватывания/образования, запечатывания и разрезания.

В обоих типах упаковочных машин участок трубы, зажатый между каждой парой зажима, обычно запечатывается нагревающим средством в одном из зажимов, которое локально расплавляет слои термоплавкого пластика, зажатые между зажимами.

Сейчас широко используют ультразвуковые запечатывающие устройства, чтобы быстрее локально расплавлять упаковочный материал и таким образом повысить производительность.

Ультразвуковые запечатывающие устройства по существу содержат механический вибрационный генератор, или ультразвуковой излучатель («сонотрод»), и опору - как описано, например, в документе EP-B-615907 - которые приспособлены к соответствующим зажимам и имеют соответствующие поверхности, взаимодействующие друг с другом, чтобы нагревать упаковочный материал вибрацией ультразвука.

В данной области техники имеется потребность в том, чтобы на стадии запечатывания предотвращать образование пузырей или бугров полиэтилена, которые ухудшают качество запечатывания и, в некоторых случаях, могут даже проникать в слой барьерного материала, таким образом ухудшая стерильное качество продуктов длительного хранения.

Задача настоящего изобретения состоит в том, чтобы обеспечить сварочный зажим, отвечающий вышеуказанному требованию, простым и недорогим образом.

Настоящее изобретение обеспечивает сварочный зажим для получения запечатанных упаковок пищевых продуктов согласно п.1 формулы изобретения.

Краткое описание чертежей

Предпочтительный неограничивающий вариант осуществления настоящего изобретения описан ниже в качестве примера со ссылкой на прилагаемые чертежи, на которых:

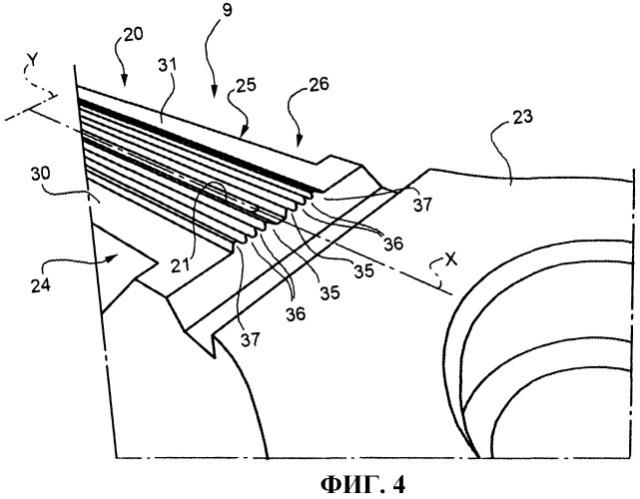

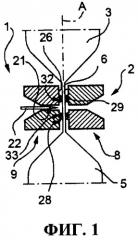

Фиг.1 - схематичный вид сбоку, с частями, удаленными для ясности, сварочного зажима по изобретению и соответствующего контрзажима в закрытом положении;

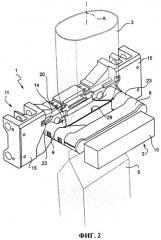

Фиг.2 - вид в перспективе, с частями, удаленными для ясности, зажима Фиг.1 и контрзажима;

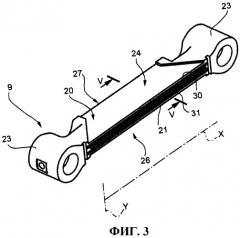

Фиг.3 - вид в увеличенном масштабе в перспективе опоры зажима по Фиг.1 и 2;

Фиг.4 - вид в увеличенном масштабе в перспективе участка опоры по Фиг.3, рассматриваемого под отличающимся от Фиг.3 углом;

Фиг.5 - сечение опоры в увеличенном масштабе по V-V на Фиг.3;

Фиг.6 - вид в увеличенном масштабе деталей на Фиг.5.

Предпочтительный вариант выполнения изобретения

На Фиг.1 и 2 позицией 1 обозначен в целом зажим по изобретению для получения запечатанных упаковок с пищевым продуктом.

Зажим 1 может быть включен в упаковочную машину (не показана) для получения запечатанных упаковок с пищевым продуктом из трубы 3 упаковочного материала, подаваемого известными устройствами (не показаны) вдоль вертикального пути A.

Зажим 1 предпочтительно включают в упаковочную машину для получения запечатанных упаковок с текучим пищевым продуктом, таким как пастеризованное или UHT (стерилизованное ультравысокой температурой) молоко, фруктовый сок, вино, горох, бобы и т.д.

Зажим 1 также может быть включен в упаковочную машину для получения запечатанных упаковок с пищевым продуктом, который является текучим на стадии изготовления упаковки, но затвердевает после того, как упаковка запечатана. Одним примером такого пищевого продукта является сыр, расплавленный на стадии изготовления упаковки и затвердевший после запечатывания упаковки.

Трубу 3 образуют известным способом, продольно сгибая и запечатывая рулон термоплавкого листового материала, и заполняют непрерывно книзу стерилизованным или стерильно обработанным пищевым продуктом для упаковывания.

Упаковочная машина содержит два цепных конвейера типа, иллюстрированного и описанного в патенте EP-B-615907, которые образуют соответствующие бесконечные пути и снабжены соответствующим количеством запечатывающих зажимов 1 и соответствующих контрзажимов 2. Пути имеют соответствующие ответвления, по существу параллельные друг другу, и между этими ответвлениями труба 3 подается вдоль пути A так, что вдоль указанных ответвлений соответствующих путей зажим 1 на одном конвейере взаимодействует с соответствующим контрзажимом 2 на другом конвейере, чтобы захватить, запечатать ультразвуком и разрезать трубу 3 на множестве равноразнесенных поперечных участков.

Более конкретно, каждый зажим 1 и соответствующий контрзажим 2 взаимодействуют, чтобы запечатывать трубу 3 на множестве равноразнесенных поперечных участков и образовать подушкообразные упаковки 5, соединенные друг с другом соответствующими запечатывающими полосками 6 (Фиг.1), перпендикулярными пути A.

Полоски 6 разрезаются ножом 22 на зажиме 1 для отделения упаковок 5 друг от друга.

Каждый контрзажим 2 и соответствующий зажим 1 расположены на противоположных сторонах трубы 3 и снабжены, соответственно, механическим вибрационным генератором или ультразвуковым излучателем 8 и опорой 9 и способны перемещаться, поперечно пути A, между открытым положением и закрытым положением (показаны на Фиг.1 и 2), в которых они захватывают и запечатывают трубу 3 на соответствующем поперечном участке, чтобы образовывать соответствующую запечатывающую полоску 6 сварного шва.

Ультразвуковой излучатель 8, показанный только схематично на Фиг.1 и 2, предпочтительно содержит множество расположенных бок о бок ультразвуковых головок типа, показанного и описанного в патенте EP-B-615907, и размещен во внешнем кожухе 10, жестко прикрепленном к корпусу контрзажима 2.

Очень кратко, ультразвуковой излучатель 8 является запечатывающим инструментом, вибрирующим с помощью одного или более дисков из пьезоэлектрического материала; на диски подают напряжение переменного тока и генерируют механическую вибрационную мощность энергии в зависимости от фактического напряжения питания.

Каждый зажим 1 по существу содержит несущий корпус 11 и опору 9.

Несущий корпус 11 (Фиг.2) является по существу плоским и содержит центральный участок 14 и два концевых участка 15. В закрытом положении зажима 1 и соответствующего контрзажима 2 несущий корпус 11 лежит в плоскости, параллельной пути A, а концевые участки 15 больше центрального участка 14 в направлении, параллельном пути A.

Опора 9 содержит по существу призматический основной корпус 20, образующий сквозное гнездо 21 (Фиг.1-4), нож 22 кожуха; и два концевых участка 23 в форме соответствующих полых цилиндров, расположенных на противоположных концах основного корпуса 20.

Более конкретно, основной корпус 20 содержит (Фиг.3):

- две, соответственно верхнюю и нижнюю, стенки 24, 25, лежащие в соответствующих параллельных плоскостях, перпендикулярных пути A, когда зажим 1 и соответствующий контрзажим 2 находятся в закрытом положении;

- переднюю стенку 26, размещенную поперечно между стенками 24 и 25 и через которую образовано гнездо 21; и

- дополнительную стенку 27 (Фиг.5, 6), размещенную перпендикулярно между стенками 24 и 25, расположенную на противоположной стороне к стенке 26 и через которую также образовано гнездо 21.

Более конкретно, стенка 26 содержит поверхность 28 (Фиг.5 и 6), которая взаимодействует с поверхностью 29 (Фиг.1) ультразвукового излучателя 8, чтобы захватывать и запечатывать трубу 3 для образования соответствующей полоски 6 сварного шва; и две плоские поверхности 30, 31, параллельные стенке 27 и размещенные между поверхностью 28 и стенками 24, 25.

Поверхность 28 продолжается симметрично центральной плоскости симметрии P стенки 26, а поверхности 30, 31 располагаются на противоположных сторонах центральной плоскости P.

Более конкретно, плоскость P делит поверхность 28 на два равных участка 32, 33 (Фиг.5), которые взаимодействуют с соответствующими половинками поверхности 29, чтобы образовывать соответствующие половинки полоски 6.

Участки 32, 33 размещены между гнездом 21 и соответствующими поверхностями 30, 31.

Гнездо 21 имеет плоскость симметрии, совпадающую с центральной плоскостью P.

Нож 22 размещен скользящим образом в гнезде 21 и управляется известным приводным устройством (не показано), чтобы разрезать трубу 3 вдоль поперечных полосок 6 для отделения упаковки 5 от трубы 3.

Поверхность 26 предпочтительно содержит (Фиг.4 и 5):

- множество продолговатых выступов 35, 36, 37, продолжающихся вдоль соответствующих осей X (только одна показана на Фиг.3, 4, 5, 6) и которые прижимают соответствующие области упаковочного материала к поверхности 29; и

- множество продолговатых полостей 40, продолжающихся параллельно осям X, расположенным с обеих сторон плоскости P, и каждая из которых размещена между соответствующей парой выступов 35-36, 36-36, 36-37, смежных друг с другом вдоль оси Y поперечно осям X.

Более конкретно, выступы 35, 36, 37 выступают от поверхностей 30, 31 к пути (А), когда соответствующие зажим 1 и соответствующий контрзажим 2 находятся в закрытом положении.

Вдоль оси Y, от гнезда 21 к соответствующей поверхности 30, 31, каждый участок 32, 33 содержит:

- выступ 35;

- три полости 40, чередующиеся с двумя выступами 36 и равноразнесенные вдоль оси Y; и

- выступ 37.

Вдоль оси Y, первая полость 40 каждого участка 32, 33 размещена между соответствующим выступом 35 и соответствующим смежным выступом 36; вторая полость 40 размещена между соответствующими выступами 36; и третья полость 40 размещена между соответствующим смежным выступом 36 и соответствующим выступом 37.

Каждая полость 40 имеет профиль 41 в форме боковой поверхности полуцилиндра с осью, параллельной оси X.

Другими словами, в разрезе, перпендикулярном осям X, каждый профиль 41 имеет форму полукруга.

Каждый профиль 41 является симметричным относительно соответствующей нижней образующей линии 49, параллельной оси X. Более конкретно, образующие линии 49 лежат в плоскости на расстоянии от общей плоскости поверхностей 30, 31 и образуют точки поверхности 28, самые дальние от поверхности 29 ультразвукового излучателя 8, когда зажим 1 и соответствующий контрзажим 2 находятся в закрытом положении.

Полости 40 каждого участка 32, 33 расположены полностью на соответствующей стороне гнезда 21, то есть не пересечены плоскостью P.

Полости 40 каждого участка 32, 33 также равноразнесены вдоль оси Y.

От гнезда 21 к соответствующей смежной полости 40 каждый выступ 35 образован двумя плоскими стенками 42, 43 под углом и изогнутой стенкой 44.

Более конкретно, стенки 43 являются плоскими и лежат в соответствующих плоскостях, перпендикулярных плоскости P; а стенки 42 наклонены относительно плоскости P и сходятся друг с другом от соответствующих стенок 43 к гнезду 21.

Стенки 44 имеют форму соответствующих боковых поверхностных участков соответствующих цилиндров с соответствующими осями, параллельными осям X.

В разрезе в соответствующих плоскостях, перпендикулярных осям X (Фиг.5 и 6), профили стенок 44 имеют форму соответствующих дуг на угол менее 180 градусов.

Каждый выступ 36 образован двумя стенками 44 и стенкой 43, размещенной между стенками 44 вдоль оси Y.

Более конкретно, стенки 44, образующие каждый выступ 36, симметричны относительно соответствующей стенки 43 и имеют форму соответствующих боковых поверхностных участков цилиндров с соответствующими параллельными, разнесенными осями.

От соответствующей поверхности 30, 31 к смежной полости 40 каждый выступ 37 образован двумя плоскими стенками 45, 46 под углом и стенкой 44.

Более конкретно, стенки 45 размещены между соответствующими поверхностями 30, 31 и соответствующими стенками 46 и сходятся друг с другом от соответствующих поверхностей 30, 31 к соответствующим стенкам 46.

Радиусы первых воображаемых цилиндрических поверхностей, образующих соответствующие профили 41, больше, чем радиусы вторых воображаемых цилиндрических поверхностей, образующих соответствующие стенки 44.

В показанном примере радиус каждой первой поверхности равен 1,5 радиусам каждой второй поверхности.

В одном варианте изобретения радиус по меньшей мере одной второй воображаемой цилиндрической поверхности, образующей соответствующую стенку 44 одного соответствующего выступа 35, 36, 37, составляет от 0,1 до 0,3 мм.

Предпочтительно, радиус профиля 41 по меньшей мере одной полости 40 между выступами 37, 36; 36, 36; 36, 35 составляет от 0,1 до 0,4 мм, по меньшей мере в его нижней части, самой отдаленной от вершин выступов 35, 36, 37.

Кроме того, расстояние, измеряемое вдоль оси Y между соответствующими точками смежных выступов 35, 36; 36, 36; 36, 37 или между соответствующими точками смежных полостей 40, находится предпочтительно в диапазоне между 0,5 и 2,5 мм.

В частности, радиус по меньшей мере одной второй воображаемой цилиндрической поверхности, образующей одну соответствующую стенку 44 одного соответствующего выступа 35, 36, 37, составляет 0,2 мм; радиус профиля 41 по меньшей мере одной полости 40 между выступами 37, 36; 36, 36; 36, 35 составляет 0,3 мм в его нижней части, самой отдаленной от вершин выступов 35, 36, 37; и расстояние, измеренное вдоль оси Y между соответствующими точками смежных выступов 35, 36; 36, 36; 36, 37 или между соответствующими точками смежных полостей 40, составляет 1,8 мм. В пределах вышеуказанных диапазонов возможна любая комбинация вышеуказанных радиусов при условии, что комбинация геометрически выполнима.

Эта конструкция выступа 35, 36, 37 и/или полостей 40 меньше повреждает упаковочный материал. Вышеуказанные радиусы не являются результатом простого округления острых краев, а скорее намеренного и точного образования поверхности 28 сварочного зажима 1.

Кроме того, выступы 35, 36, 37 и смежные профили 41 соединяют, чтобы избегать заостренных верхушек и/или острых краев.

Другими словами, в соответствующих общих сегментах профили 41 и стенки 44 имеют совпадающие касательные плоскости.

Аналогично, в соответствующих общих сегментах стенки 42-43-44, 44-43-44, 44-46-45 также имеют совпадающие касательные плоскости.

Стенки 46 более длинные, чем стенки 43 вдоль оси Y, и лежат в той же плоскости, что и стенки 43.

Стенки 43, 46 образуют верхние участки соответствующих выступов 35, 36, 37, то есть участки поверхности 28, самой дальней от поверхностей 30, 31 в направлении, параллельном плоскости P, и самой близкой к поверхности 29 ультразвукового излучателя 8, когда зажим 1 и соответствующий контрзажим 2 перемещаются друг к другу.

Как показано на Фиг.5 и 6, в разрезе в соответствующей плоскости, перпендикулярной осям X, каждый участок 32, 33 поверхности 28 имеет волнистую форму и содержит от соответствующей поверхности 30, 31 к плоскости P вдоль оси Y:

- первый прямолинейный участок, соответствующий стенкам 45, 46;

- множество вторых участков, образующих соответствующие вогнутости, обращенные к соответствующей поверхности 30, 31 и соответствующие соответствующим стенкам 44;

- множество третьих участков, чередующихся со вторыми участками, образующих соответствующие вогнутости, обращенные от соответствующей поверхности 30, 31, и соответствующие профилям 41 соответствующих полостей 40;

- четвертые прямолинейные участки, соответствующие соответствующим стенкам 43, 42 выступа 35.

В разрезе в соответствующей плоскости, перпендикулярной осям X, каждый участок 32, 33 также содержит пятые прямолинейные участки, каждый размещенный между вторыми участками соответствующего выступа 36, которые соответствуют соответствующим стенкам 43 выступов 36.

Более конкретно, оси X параллельны друг другу и стенкам 24, 25, а ось Y перпендикулярна осям X.

Когда зажим 1 и соответствующий контрзажим 2 находятся в закрытом положении, оси Y параллельны пути A, а оси X перпендикулярны пути A.

Зажим 1 работает следующим образом.

Два цепных конвейера вращаются в противоположных направлениях так, что зажим 1 и соответствующий контрзажим 2 взаимодействуют с трубой 3 по заданному закону движения.

Рабочий цикл теперь будет описан более подробно со ссылкой на одну пару зажима 1 и соответствующего контрзажима 2, поскольку все другие зажимы 1 и соответствующие контрзажимы 2 выполняют такой же рабочий цикл во временных интервалах в зависимости от нормы выработки.

Вдоль данных участков указанных путей зажим 1 и соответствующий контрзажим 2 сводят вместе от открытого положения, чтобы постепенно деформировать и в итоге сплющить трубу 3, чтобы образовать в ней поперечное уплощение.

При достижении закрытого положения зажим 1 и соответствующий контрзажим 2 захватывают трубу 3, поверхности 28 и 29 прижимаются друг к другу и активируется ультразвуковой излучатель 8, чтобы локально нагреть и расплавить упаковочный материал и таким образом образовать полоску 6 сварного шва.

Более конкретно, давление на упаковочный материал является самым большим на стенках 43 и уменьшается постепенно от стенок 43 к образующим линиям 49 профилей 41 полостей 40.

Ультразвуковой излучатель 8 нагревает упаковочный материал пропорционально давлению, приложенному на упаковочный материал поверхностями 28 и 29.

Поэтому упаковочный материал расплавляется преимущественно на стенках 43 поверхности 28 и течет в полости 40 поверхности 28.

После того, как образована полоска 6, приводят в действие нож 22, чтобы разрезать трубу 3 вдоль поперечной полоски 6 и таким образом отделять образованную упаковку 5 от остальной трубы 3.

Затем зажим 1 и соответствующий контрзажим 2 перемещают в открытое положение, от пути A, чтобы освободить трубу 3.

Преимущества зажима 1 по изобретению будут понятны из вышеуказанного описания.

В частности, обеспечение переменных количеств выступов 35, 36, 37 и полостей 40 обеспечивает возможность изменения давления на упаковочный материал при образовании полосок 6, от максимума на стенках 43 до минимума на нижних образующих линиях 49 соответствующих полостей 40.

Таким образом, упаковочный материал можно запечатывать вдоль особенно протяженной области, соответствующей сумме поверхностных областей выступов 35, 36, 37 и полостей 40.

Поэтому расплавленный полиэтилен, образующий часть упаковочного материала, течет свободно в полости 40 на стадии запечатывания, не образуя бугров или пузырей, которые ухудшили бы качество запечатывания и могли бы даже проникать в слой барьерного материала, таким образом ухудшая стерильное качество продуктов длительного хранения.

Кроме того, поверхность 28, не имеющую никаких острых краев, упаковочный материал подвергает очень небольшому напряжению, при запечатании полосок 6, таким образом уменьшая риск повреждения упаковочного материала, а также ухудшения стерильного качества законченных упаковок.

Ясно, что для зажима 1 можно выполнять изменения, как описано и иллюстрировано здесь, однако не выходя за рамки защитных возможностей, образованных в прилагаемой формуле изобретения.

В частности, выступы 35, 36, 37 и полости 40 могут быть образованы поверхностью 29 ультразвукового излучателя 8 в противоположность поверхности 28 опоры 9.

Упаковочная машина может не иметь никаких цепных конвейеров и содержать один зажим 1 и соответствующий контрзажим 2 для периодического сжатия трубы 3, способные перемещаться вдоль соответствующих направляющих между закрытым положением и открытым положением и взаимодействовать с трубой циклически и последовательно для сварки упаковочного материала трубы.

Вместо ультразвукового излучателя 8 контрзажим 2 может быть снабжен запечатывающим устройством с различными нагревательными средствами, например, индукционным нагревательным средством или средством, содержащим нагретый стержень.

Наконец, зажим 1 может не иметь гнезда 21, а упаковки 5 можно отрезать после их выхода из упаковочной машины.

1. Сварочный зажим (1) для получения запечатанных упаковок с пищевым продуктом из трубы (3) упаковочного материала, подаваемого вдоль пути (А), содержащий первую рабочую поверхность (28), которая взаимодействует со второй рабочей поверхностью (29) на контрзажиме (2) для захвата указанного упаковочного материала и образования запечатывающей полоски (6) поперечно указанному пути (А), причем один (1) из указанного зажима и контрзажима (1, 2) образует опору (9), а другой (2) из указанного зажима и контрзажима (1, 2) образует нагревательное средство (8), которое взаимодействует с указанной опорой (9) для образования указанной полоски (6),причем указанная первая поверхность (28) содержит- по меньшей мере первое количество выступов (35, 36; 36, 36; 36, 37), удлиненных вдоль соответствующих первых осей (X), которые, при образовании указанной полоски (6), прижимают соответствующие области указанного упаковочного материала к указанной второй поверхности (29), и- по меньшей мере первое количество полостей (40), которые продолжаются вдоль одной из указанных первых осей (X) между указанными выступами (35, 36; 36, 36; 36, 37) вдоль второй оси (Y), поперечной указанной первой оси (X), и расположены латерально от центральной плоскости (Р) указанной первой рабочей поверхности (28),по меньшей мере первый (36) из указанных выступов (35, 36, 37) образован двумя изогнутыми первыми стенками (44),по меньшей мере одна из указанных первых стенок (44), в сечении по второй плоскости, перпендикулярной соответствующей указанной первой оси (X), содержит первую дугу с первым радиусом и первым углом,указанная полость (40) имеет изогнутый профиль (41),указанный профиль (41), в сечении по плоскости, перпендикулярной указанной первой оси (X), имеет форму по меньшей мере второй дуги со вторым радиусом и вторым углом,отличающийся тем, чтопервый радиус составляет от 0,1 до 0,3 мм;вторая дуга образует нижнюю часть указанной полости (40), и второй радиус составляет от 0,1 до 0,4 мм; ирасстояние между указанными выступами (35, 36, 37) и между указанными полостями (40), измеренное вдоль указанной второй оси (Y), составляет от 0,5 до 2,5 мм.

2. Зажим по п.1, отличающийся тем, что содержит указанную опору (9), образующую указанную первую поверхность (28), а указанный контрзажим (2) содержит указанное нагревательное средство (8), которое образует указанную вторую поверхность (29).

3. Зажим по п.1, отличающийся тем, что указанный первый выступ (36) содержит плоскую вторую стенку (43), образующую верх указанного первого выступа (36), и размещен между указанными первыми стенками (44) вдоль указанной второй оси (Y).

4. Зажим по любому из пп.1-3, отличающийся тем, что указанный второй угол больше указанного первого угла.

5. Зажим по любому из пп.1-3, отличающийся тем, что указанный второй радиус больше указанного первого радиуса.

6. Зажим по любому из пп.1-3, отличающийся тем, что указанный профиль (41) является смежным по меньшей мере одной из указанных первых стенок (44), при этом указанный профиль (41) и указанная по меньшей мере одна первая стенка (44) имеют соответствующие совпадающие касательные плоскости в общем сегменте, параллельном указанным первым осям (X).

7. Зажим по любому из пп.1-3, отличающийся тем, что второй (35) из указанных выступов (35, 36, 37) размещен между указанной центральной плоскостью (Р) и указанным первым выступом (36), причем на участке от указанной центральной плоскости (Р) к указанному первому выступу (36) указанный второй выступ (35) образован плоской третьей стенкой (42), четвертой стенкой (43), наклоненной относительно указанной третьей стенки (42) и образующей верх указанного второго выступа (35), и изогнутой пятой стенкой (44).

8. Зажим по п.7, отличающийся тем, что содержит третий выступ (37), расположенный на противоположной стороне указанного первого выступа (36) к указанной центральной плоскости (Р), причем на участке от стороны указанного первого выступа (36) на противоположной стороне к указанной центральной плоскости (Р) указанный третий выступ (37) образован изогнутой шестой стенкой (44), плоской седьмой стенкой (46), образующей верх указанного третьего выступа (37), и плоской восьмой стенкой (45), наклоненной относительно указанной седьмой стенки (46).

9. Зажим по любому из пп.1-3, 8, отличающийся тем, что первое количество указанных полостей (40) равно разнесено вдоль указанной второй оси (Y), и каждая из которых размещена между двумя последовательными указанными выступами (35, 36; 36, 36; 36, 37).

10. Зажим по любому из пп.1-3, отличающийся тем, что содержит второе количество указанных выступов (35, 36, 37) и второе количество указанных полостей (40), причем указанные первое и второе количества расположены на соответствующих противоположных сторонах указанной центральной плоскости (Р) указанной поверхности (26).

11. Зажим по п.1, отличающийся тем, что указанные первые оси (X) параллельны, при этом указанные вторые оси (Y) перпендикулярны указанным первым осям (X), при этом указанная вторая ось (Y) является параллельной указанному пути (А), когда указанный зажим (1) и указанный контрзажим (2) захватывают упаковочный материал и образуют указанную полоску (6).

12. Упаковочная машина для получения запечатанных упаковок с пищевым продуктом из трубы (3) упаковочного материала, подаваемой вдоль вертикального пути (А), заполняемой непрерывно указанным пищевым продуктом и захватываемой на равноразнесенных поперечных участках,отличающаяся тем, что содержит зажим (1) по любому предшествующему пункту и контрзажим (2), которые взаимодействуют друг с другом для запечатывания упаковочного материала указанной трубы (3) вдоль указанных полосок (6) на указанных поперечных участках.