Многослойные пленки

Иллюстрации

Показать всеИзобретение относится к многослойным пленкам, содержащим три или более слоев, имеющим улучшенные свойства для целого ряда применений. Многослойные пленки часто имеют общую толщину от примерно 10 до примерно 50 мкм. Свойства многослойной пленки, получаемой экструзией с раздувом, могут включать в себя превосходную липкость со сниженными уровнями шума при размотке. Свойства литьевой многослойной пленки включают в себя улучшенные характеристики эластичности, ударной вязкости, сопротивления прокалыванию и сопротивления раздиру. Изобретение позволяет улучшить физико-механические свойства пленки. 10 з.п. ф-лы, 6 табл., 11 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к многослойным пленкам, содержащим три или более слоев и имеющим улучшенные свойства, такие как липкость, эластичность, ударная прочность, сопротивление прокалыванию и/или сопротивление раздиру.

Предпосылки создания изобретения и краткое описание изобретения

Настоящее изобретение относится к многослойным пленкам, подходящим для упаковки. Такие пленки используются для упаковки таких разнообразных предметов, как сыпучие фермерские материалы, подобные злакам и сену, до небольших предметов хранения бакалеи, подобных мясу и овощам. Для каждого из указанных предметов обычно желательно иметь сильно растянутую пленку. Например, для сыпучих фермерских материалов, таких как злаки и сено, важно иметь превосходные свойства на усадку и растяжение в сочетании с прочностью, чтобы выдерживать проколы и раздиры, например, от упаковщиков кип. Кроме того, часто желательно, чтобы пленка имела стойкость к ультрафиолетовому излучению и функционировала хорошо как в холодных сухих условиях, так и в теплых влажных условиях. В таких силосных пленках полиизобутилен ((PIB)(ПИБ)) часто используется в качестве мигрирующей липкой добавки в силосной пленке, получаемой экструзией с раздувом. К сожалению, пленки, содержащие ПИБ, часто сами являются трудными для эффективного разматывания и, более конкретно, часто имеют высокий уровень шума при разматывании.

Пищевые товары, такие как домашняя птица, овощи, свежее красное мясо, сыр, а также непищевые промышленные и розничные товары, например, часто упаковывают способами усадки, обмотки, растяжения и/или вакуумной обертки. Способ упаковки с усадкой включает в себя помещение изделия (изделий) в мешок, изготовленный из термоусаживающегося пленочного материала, затем закрытие и сваривание мешка тепловой сваркой и затем воздействие на мешок достаточного нагрева, чтобы вызвать усадку мешка и тесный контакт между мешком и изделием. Нагрев может быть обеспечен традиционными источниками тепла, такими как нагретый воздух, инфракрасное излучение, горячая вода, пламя горения или подобное. Обмотка с усадкой пищевых изделий помогает сохранить свежесть, является привлекательной, гигиенической и обеспечивает точную инспекцию качества упакованной пищи. Обмотка с усадкой промышленных и розничных товаров, которая альтернативно называется в технике и здесь как промышленная и розничная обвязка, сохраняет чистоту продукта, а также является подходящим средством обвязки для рассматриваемых целей.

Способ упаковки оболочкой включает в себя помещение упаковываемого продукта на пористый или перфорированный картон, который обычно покрывается адгезивным грунтом, затем перемещение нагруженного картона на плиту упаковочной машины, где оболочечная упаковочная пленка нагревается, размягчается и провисает, релаксирует и второй раз провисает поверх нагруженного картона. Затем к пленке, опущенной вокруг продукта, подводят вакуум с обеспечением «оболочечной» плотной упаковки. Оболочечная упаковка служит как для потребительских розничных, так и для транзитных рынков. На транзитном рынке оболочечная упаковка защищает промышленные товары в процессе транспортировки и распределения. На розничном рынке оболочечная упаковка защищает потребительские товары от разрушения и мелкого воровства, а также обеспечивает «привлекательность показа» для максимизации потенциала продаж упакованного продукта. В то время как большая часть, если не все, непищевые оболочечные упаковочные пленки являются однослойными, многослойные оболочечные упаковочные пленки используются для защиты пищи вакуумной упаковкой и особенно вакуумной оболочечной упаковкой.

Пищевые продукты также упаковываются способом обертки с растяжением, который включает в себя натяжение вручную пленки поверх картонного лотка или лотка из вспененного полистирола, заполненного пищей (или автоматическое заталкивание лотка вверх с растяжением пленки), и затем тепловую сварку растянутой пленки по ее краям обычно на обратной стороне лотка и обеспечение, чтобы пленка оставалась натянутой благодаря ее эластичности. Для непищевой обертки с растяжением растягиваемая оберточная пленка вручную или автоматически проталкивается и растягивается поверх и/или вокруг продукта, и затем свободный конец пленки слипается или скрепляется (в большей степени, чем сваривается) с другой частью пленки, уже обернутой вокруг продукта, или с самим продуктом обычно при приложении давления в направлении к обертываемым продукту или товарам. Упаковка оберткой с растяжением свежей пищи свойственна для потребительского розничного рынка, и она позволяет свежему красному мясу иметь желаемый ярко-красный цвет, а также позволяет некоторым овощам подходяще дышать. Обертка с растяжением непищевых продуктов соответствует транзитному рынку и включает в себя обертку поддона товаров, а также обертку новых транспортных средств в процессе распределения для защиты наружных отделочных покрытий от разрушения от воздействия кислотного дождя, дорожного щебня, обломков, вандализма и т.д.

В то время как упаковка оберткой с растяжением обычно не содержит барьерные пленочные слои и используется как для пищевых, так и непищевых товаров, вакуумная упаковка содержит газо- или кислородобарьерный пленочный слой и обычно резервируется для красного мяса, переработанных мяса и сыров, но также используется для упаковки запахочувствительных и запаховыделяющих непищевых продуктов, таких как кедровая древесная стружка. Имеются несколько способов или вариантов вакуумной упаковки, включая вакуумную оболочечную упаковку, которая также называется в технике вакуумформовочной упаковкой. Один способ включает в себя, например, приведение в соприкосновение вместе терморазмягченного верхнего и нижнего листа пленки под вакуумом в камере с продуктом, помещенным между листами; затем тепловую сварку листов вместе по их краям, и затем вакуумирование или продувку газом пространства, содержащего продукт. В случае вакуумной упаковки обычно нижний лист принимает форму упаковываемого пищевого продукта.

В то время как способ обертывания с усадкой основан на свойствах термоусаживания выбранных пленочных материалов, полное обертывание с растяжением основано на эластичности пленочного материала. Наоборот, успешная оболочечная упаковка основана на адгезии пленочного материала к грунтованному картону и количестве времени, необходимому, чтобы вызвать двойное провисание пленки (время цикла). Подобно оболочечной упаковке, успешная вакуумная упаковка зависит от времени, требуемого для достаточного размягчения листов пленки перед подведением вакуума (или подведением давления воздуха) к упаковываемому продукту. Как указано в Plastic Design and Processing, November 1980, page 4, пленочные материалы с большими интервалами инфракрасного теплового поглощения и/или с более низкой точкой размягчения по Вика имеют тенденцию к более быстрому нагреву и размягчению и поэтому обеспечивают более короткое время цикла в оболочечной и вакуумной упаковке. Обычно полярные полимеры, такие как, например, сополимеры этилена и винилацетата ((EVA)(СЭВА)), сополимеры этилена и акриловой кислоты ((ЕАА)(ЭАК)) и иономеры, обладают большими интервалами инфракрасного теплового поглощения, чем неполярные полимеры, такие как полиэтилен или полипропилен. Кроме того, иономеры имеют большие интервалы инфракрасного теплового поглощения, чем их соответствующие базовые сополимеры благодаря их иономеризации.

Успешная упаковка или обертка всех четырех способов зависит от жесткости и стойкости к неправильному обращению и разрыву самих пленочных материалов, так чтобы целостность упакованных продуктов поддерживалась в процессе распределения, обращения и/или показа. Однако жесткость и стойкость к неправильному обращению являются особенно важными в обертке с усадкой и вакуумной упаковке пищи, которая часто включает в себя упаковку кусков мяса и другой пищи с глубокими полостями и резко выпирающими костями, а также выступающими углами, которые могут прокалывать листы пленки или изготовленные мешки в ходе операции термоусаживания или вакуумформования, или в процессе последующего обращения с упаковкой и ее распределения. Чтобы избежать преждевременного прокалывания, производители пленки прибегают к дорогостоящей практике упрочнения упаковки, такого как использование более толстых пленок и мешков, использование сверхслоя пленки в критических точках контакта мешка, наподобие заплаты, как описано в патенте США № 4755403 (Ferguson), или при использовании перекрестно армированных или непараллельных слоистых конструкций. Аналогично для «искусственного» улучшения сопротивления прокалыванию и других свойств стойкости к неправильному обращению или разрыву известных пленочных материалов, производители пищевой продукции рутинно обертывают или закрывают выступающие края костяка тканью, формованными пластмассовыми изделиями или другими материалами.

Важным свойством обвязки с усадкой и оболочечной упаковки, особенно чувствительных предметов или предметов, которые имеют тенденцию сминаться или искривляться, таких как бумажные товары, является напряжение или усилие, оказываемые пленкой на упаковываемое изделие и/или картон. Данное свойство известно в технике как усадочное напряжение, и пленки со слишком большим усадочным напряжением неизменно дают упаковку с усадкой или оболочечную упаковку с некрасивым короблением или закручиванием картона, что в сильных случаях может сделать упакованный товар непригодным для определенной цели. Кроме того, будучи эстетически некрасивыми, искривленные или скрученные товары являются трудными для равномерного штабелирования на демонстрационных полках.

Оптические свойства пленки являются часто важными для розничного «места покупки» оболочечных, усадочных, растягивающихся и вакуумных упаковок. В некоторых случаях, чем лучше контакт и/или прозрачность, тем ниже собственная мутность пленки и тем выше блеск или искристость пленки, тем более, вероятно, упаковка будет привлекать внимание потенциального покупателя для более близкого осмотра. Кроме того, некоторые потребители связывают эстетику упаковки, которая, главным образом, основана на оптических свойствах упаковочной пленки, непосредственно с качеством покупаемого изделия.

Другим важным требованием розничного «места покупки», которое является специфическим для обертки с растяжением, является способность пленки «возвращаться обратно» при деформировании в большей степени, чем остается от вмятин и отпечатков, оставшихся от осмотров предполагаемых покупателей. Указанное свойство основано на упругом восстановлении пленочного материала, и, когда упругое восстановление является достаточно высоким, последующие предполагаемые покупатели не нанесут излишнего вреда внешнему виду упаковки, как если бы она была обработана и повторно отбракована.

Еще одной важной характеристикой пленочного материала, которая может влиять на общий успех всех четырех способов упаковки и обертки, является перерабатываемость экструзией пленочной смолы в процессе изготовления пленки хорошо известными методами экструзии с раздувом (рукава), литья или листовой экструзии. Хорошая перерабатываемость проявляется как относительно низкое энергопотребление экструзии, более гладкая поверхность пленки и как стабильный рукав или лист даже при высоких степенях раздува, скоростях вытяжки и/или толщине пленки. Имеются многочисленные преимущества получения гладкой, более стабильной пленки, включая то, что ширина и толщина пленки являются обычно более равномерными, необходимость отрезания конца снижается (что снижает отходы), операции намотки и размотки являются обычно более плавными, имеется мало морщин пленки, и конечное качество и внешний вид упаковки улучшаются.

В то время как полимеризованные при высоком давлении гомополимеры и сополимеры этилена, такие как полиэтилен низкой плотности ((LDPE)(ПЭНП)) и сополимеры этилена и винилацетата ((EVA)(СЭВА)), обычно показывают хорошую перерабатываемость в процессе экструзии как следствие наличия относительно высокой степени длинноцепочечного разветвления, линейные олефиновые полимеры, такие как линейный полиэтилен низкой плотности ((LLDPE)(ЛПЭНП)), полиэтилен ультранизкой плотности ((ULDPE) (ПЭУНП)) и полиэтилен очень низкой плотности ((VLDPE)(ПЭОНП)), показывают удовлетворительно-предельную перерабатываемость, даже когда довольно сложные конструкции экструзионных шнеков, такие как барьерные шнеки, шнеки с Maddock-секциями смешения и другие подобные варианты, используются для улучшения гомогенизации или стабилизации потока полимерного расплава и обеспечения более низкого энергопотребления и более гладких полимерных поверхностей. Кроме того, в попытках максимизировать характеристики жесткости известных СЭВА, ПЭОНП, ПЭУНП и ЛПЭНП материалов общая практика представляет собой использование очень высокомолекулярных сортов, например, с индексами расплава (I2, как определено в соответствии с ASTM D-1238 (190°C/2,16 кг)) ≤ 0,5 г/10 мин, что неизбежно добавляет трудности перерабатываемости.

Для того, чтобы отвечать различным требованиям, имеющимся во всех четырех способах упаковки и обертывания, различные пленочные материалы используются в виде единственных компонентов и в смешанных композициях как для однослойной, так и для многослойной упаковки. Например, в патенте США № 5032463 (Smith) рассматриваются двухосно растянутые однослойные и многослойные пленки, содержащие смеси этилен/1-бутен/полиэтилен ультранизкой плотности и этилен/1-гексен/полиэтилен ультранизкой плотности.

В качестве другого примера в патенте США № 5059481 (Lustig et al.) описываются двухосно ориентированные однослойные и многослойные упаковочные пленки из полиэтилена ультранизкой плотности с барьерным сердцевинным слоем, промежуточным слоем из сополимера этилен/винилацетат и смесями ПЭУНП/СЭВА в качестве наружного слоя. В патенте США № 4863769 (Lustig et al.) рассматривается использование двухосно ориентированных пленок из полиэтилена ультранизкой плотности в качестве мешков для упаковки замороженной домашней птицы, а в патенте США № 4976898 (Lustig et al.) рассматривается, что способ «двойного рукава» может использоваться для получения двухосно ориентированных пленок из полиэтилена ультранизкой плотности.

В другом примере в заявке на Европейский патент 0243510 и в патенте США № 4963427 (оба - Botto et al.) описывается многослойная оболочечная упаковочная пленка, состоящая из иономера, СЭВА и ПЭВП (HDPE), которая, в частности, используется для вакуумной оболочечной упаковки пищи.

Хотя пленочные материалы - прототипы имеют различную степень жесткости, стойкость к разрыву, низкотемпературные характеристики усадки и характеристики получения мешков тепловой сваркой, желательными являются даже более жесткие пленочные материалы в усадочной, оболочечной и вакуумной упаковке для сниженных проколов мешков или для сохранения уровней стойкости к проколу при сниженной калибровочной толщине пленок в целях снижения источника загрязнения среды, денежных затрат или по другим соображениям. Кроме того, хотя полиэтилен низкой плотности (ПЭНП), полученный свободнорадикальной полимеризацией высокого давления этилена, функционирует удовлетворительно в промышленных (транзитных) применениях усадочной и оболочечной упаковки, оптические свойства ПЭНП обычно не удовлетворяют требованиям потребительских розничных применений упаковки, и в случае розничной оболочечной упаковки упаковщики останавливают выбор на дорогостоящих пленочных материалах, таких как иономеры Surlyn, поставляемые фирмой E.I.Dupont, для желательной зрительной привлекательности. Однако даже дорогостоящие иономерные продукты показывают недостатки оболочечной упаковки, такие как плохое сопротивление двухосному раздиру/разрезанию и недостаточная способность к вытяжке, которая может дать эстетически неприятные гребни и мостики, когда многочисленные предметы упаковываются на единственном картоне.

Хотя обладание плохим сопротивлением раздиру/разрезанию как в продольном, так и в поперечном направлении является явно недостатком иономера, иногда имеется польза от сниженного сопротивления раздиру/разрезанию в одном или в другом направлении, т.е. облегчается легкое раскрытие упаковки при сохранении ее более уплотненно-очевидного качества.

Поиск альтернативы поливинилхлоридным ((PVC)(ПВХ)) пленкам для усаживающейся обертки для пищи является другим примером упаковщиков, переключившихся на дорогостоящие пленочные материалы. Такими альтернативами обычно является олефиновая многослойная пленка. Однако поиск является важным, поскольку ПВХ имеет нежелательные тенденции к миграции пластификатора, а также к растущему значению для экологии, рассматривающей хлорированные полимеры вообще. Хотя различные многослойные пленки были рассмотрены (например, в патентах США №№ 5112674 и 5006398 и в ЕР) 0243965, ЕРО 0333508 и ЕРО 0404969) со способностью возвращаться в исходное положение упругим восстановлением, подобным характеристикам ПВХ, многие из указанных решений включают в себя соэкструзию с этиленовыми сополимерами, такими как сополимеры этилена и винилацетата (СЭВА) и этилена и акриловой кислоты (ЭАК). Использование указанных полярных сополимеров представляет ограничения переработки, включая термостойкость и несовместимость рецикл/отрезание конца.

Другое желательное улучшение среди известных олефиновых полимеров рассматривается в ЕРО 0404368, где известно, что катализируемые катализаторами Циглера-Натта сополимеры этилена и альфа-олефина, такие как сополимеры этилен/1-бутен, этилен/1-гексен и этилен/1-октен, требуют смешения с ПЭНП для создания пленочных материалов с адекватными свойствами усадки (особенно в поперечном направлении) при переработке простой экструзией с раздувом пленки.

При создании пленочных материалов с улучшенными характеристиками жесткости и стойкости к неправильному обращению и разрыву для усадочной упаковки также должна быть предусмотрена хорошая характеристика низкотемпературной термоусадки как в продольном, так и в поперечном направлении. Также для усадочных и оболочечных упаковок, лишенных избыточного закручивания и коробления, усадочное напряжение должно поддерживаться на низком уровне, и для достижения желаемых характеристик свободной усадки пленочный материал должен обладать морфологией и быть достаточно прочным, чтобы выдерживать физическое двухосное растяжение, которое имеет место в процессе изготовления пленки способом простой экструзии с раздувом пленки (рукава) или в более сложных способах, таких как способ двойного рукава, описанный в патенте США № 3555604 (Pahlke), раскрытие сущности которого приводится здесь в качестве ссылки. Улучшенные пленочные материалы должны также показывать хорошие перерабатываемость и оптические свойства по сравнению с известными пленочными материалами, и, в частности, по сравнению с материалами и пленками из полиэтилена очень низкой плотности (ПЭОНП), рассмотренными в патентах США №№ 5059481, 4863769 и 4976898 (все - Lustig et al.).

Фирма Mitsui Petrochemical поставляет продукты, полученные полимеризацией этилена и высшего α-олефина, под торговой маркой “Tafmer” в течение более 10 лет, которые считаются классом ПЭОНП-материалов с очень низким модулем. Некоторые сорта Tafmer поставляются для использования в многослойных пленочных упаковочных структурах. Например, в патенте США № 4429079 (Shibata et al.), переданном фирме Mitsui Petrochemical Industries, раскрытие сущности которого приводится здесь в качестве ссылки, рассматривается композиция, в которой статистический сополимер этилена (традиционный ЛПЭНП, имеющий одну, две или более температур плавления от 115°C до 130°C), обозначенный как компонент (А), смешивается с другим статистическим сополимером этилена (который имеет единственную температуру плавления от 40°C до 100°C), обозначенным как компонент (В), с созданием композиции, где компонент (В) не превышает 60% мас. всей композиции с улучшенными свойствами, в частности, улучшенной низкотемпературной свариваемостью тепловой сваркой и прочностью на изгиб для сопротивления образованию «булавочного прокола» в процессе обращения. Однако с улучшенной низкотемпературной свариваемостью тепловой сваркой и несмотря на эластичность продукты торговой марки Tafmer обычно не идентифицируются и не поставляются как имеющие превосходные свойства стойкости к неправильному обращению и характеристики усадки. Продукты торговой марки Tafmer, имеющие единственную температуру плавления, представляют собой гомогенно разветвленные линейные полиэтилены, которые были ранее описаны в патенте США № 3645992 и получаются соответствующим способом полимеризации, использующим ванадиевые катализаторы.

Фирма Exxon Chemical Company недавно ввела продукты, подобные продуктам торговой марки Tafmer фирмы Mitsui Petrochemical, которые фирма Exxon Chemical Company получает полимеризацией этилена и α-олефина (например, 1-бутена) в присутствии одноцентрового металлоценового катализатора. В докладе, представленном 22-27 сентября 1991 г на 1991 IEEE Power Engineering Society Transmission and Distribution Conference (“New Specialty Linear Polymer (SLP) For Power Cables”, опубликованном на заседаниях на стр. 184-190) in Dallas, Tex., Monica Hendewerk and Lawrence Spenadel, of Exxon Chemical Company, сообщается, что полиолефиновые полимеры торговой марки Exact фирмы Exxon, т.е. полученные с использованием технологии одноцентрового металлоценового катализатора, используются в применениях проволочной и кабельной изоляции. Кроме того, в публикациях 1991 Polymers, Laminations & Coatings Conference Proceedings, pp. 289-296 ("A New Family of Linear Ethylene Polymers Provides Enhanced Sealing Performance" by Dirk G. F. Van der Sanden and Richard W. Halle, фирма Exxon Chemical Company описывает их новые полимеры с узким молекулярно-массовым распределением, полученные с использованием одноцентрового металлоценового катализатора, как «смолы с линейной главной цепью, не содержащей функциональные или длинноцепочечные разветвления». Также указано, что пленки, выполненные из полимеров, полученных фирмой Exxon, имеют преимущества в характеристиках сварки, как определено по кривым горячей липкости и тепловой сварки, но указанные публикации не рассматривают характеристики усадки. Указано, что новые Exxon-полимеры являются линейными и имеют узкое молекулярно-массовое распределение, и также указано, что благодаря узкому молекулярно-массовому распределению имеется «возможность разрушения расплава». Фирма Exxon Chemical Company признает, что «хорошо известно, что полимеры с узким молекулярно-массовым распределением иногда являются трудными для переработки».

Соответственно, несмотря на то, что многие композиции используются для пленочных применений, таких как эластичная упаковка или обертка, еще существует потребность в пленках, получаемых литьем или экструзией с раздувом, имеющих подходящий баланс свойств. Такие свойства включают в себя, например, характеристики растяжения, раздира, липкости, перерабатываемости, ударной вязкости, эластичности, прокалывания, растяжения, а также характеристики регенерации, усадки, вакуумной растяжимости, стойкости к неправильному обращению или разрыву. Было бы предпочтительно, если бы такие пленки могли иметь общую толщину от примерно 10 до примерно 50 мкм. Кроме того, было бы предпочтительно, если бы такие пленки были способны эффективно разматываться с низкими уровнями шума.

Настоящее изобретение относится к улучшенным многослойным пленкам, имеющим общую толщину от примерно 10 до примерно 50 мкм. Многослойные пленки используют ряд композиций, подходящих для пленочных структур. В одном аспекте настоящее изобретение относится к улучшенной многослойной пленке, имеющей общую толщину от примерно 10 до примерно 50 мкм, где указанная пленка содержит, по меньшей мере, пять слоев, и в которой, по меньшей мере, один внутренний слой содержит интерполимер полипропилен-этилен. В еще другом аспекте настоящее изобретение относится к многослойной пленке, содержащей липкий слой, сердцевинный слой и высвобождаемый слой, где указанный высвобождаемый слой содержит полимер, выбранный из группы, состоящей из полиэтилена низкой плотности, интерполимера полипропилен-этилен и их комбинаций.

Краткое описание чертежей

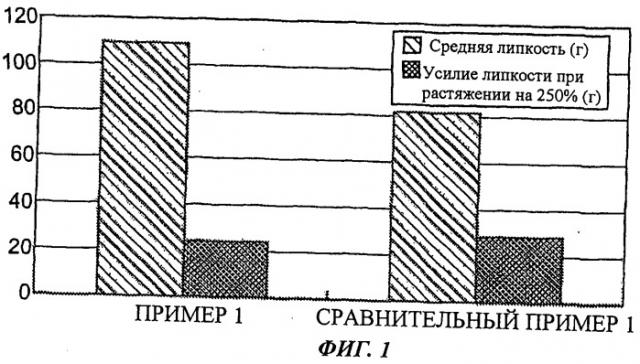

На фигуре 1 представлена диаграмма, показывающая характеристики липкости для примера 1 и сравнительного примера 1.

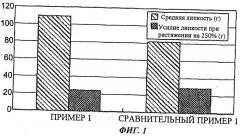

На фигуре 2 представлена диаграмма, показывающая сопротивление раздиру по Элмендорфу для примера 1 и сравнительного примера 1.

На фигуре 3 представлена диаграмма, показывающая сопротивление пробою падающим пробойником для примера 1 и сравнительного примера 1.

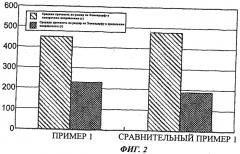

На фигуре 4 представлена диаграмма, показывающая удлинение при прокалывании и усилие прокалывания для примера 1 и сравнительного примера 1.

На фигуре 5 представлена диаграмма, показывающая прочностные свойства на растяжение для примера 1 и сравнительного примера 1.

На фигуре 6 представлена диаграмма, показывающая характеристики растяжения для примера 1 и сравнительного примера 1.

На фигуре 7 представлена диаграмма, показывающая усилие прокалывания при 250% растяжении для примера 1 и сравнительного примера 1.

На фигуре 8 представлена диаграмма, показывающая усилие удерживания для примера 1 и сравнительного примера 1.

На фигуре 9 представлена диаграмма, показывающая характеристики растяжения на Highlight-тестере по Dow-методу для примеров 2-3 и сравнительных примеров 2-3.

На фигуре 10 представлена диаграмма, показывающая характеристики раздира по Элмендорфу для примеров 2-3 и сравнительных примеров 2-3.

На фигуре 11 представлена диаграмма, показывающая путь пленки.

Подробное описание изобретения

Общие определения

Термин «полимер» означает полимерное соединение, полученное полимеризацией мономеров либо одинакового, либо различного типа. Общий термин «полимер» охватывает термины «гомополимер», «сополимер», «терполимер», а также «интерполимер».

Термин «интерполимер» означает полимер, полученный полимеризацией, по меньшей мере, двух различных типов мономеров. Общий термин «интерполимер» включает в себя термин «сополимер» (который обычно используется для обозначения полимера, полученного из двух различных мономеров), а также термин «терполимер» (который обычно используется для обозначения полимера, полученного из трех различных мономеров). Он также охватывает полимеры, полученные полимеризацией четырех или более типов мономеров.

Термин «блок-интерполимер этилена и α-олефина» обычно относится к блок-сополимерам, содержащим этилен и α-олефин, имеющий 3 или более углеродных атомов. Предпочтительно, этилен составляет главную мольную фракцию всего полимера, т.е. этилен составляет, по меньшей мере, примерно 50% мол. всего полимера. Более предпочтительно, этилен составляет, по меньшей мере, примерно 70% мол. или, по меньшей мере, примерно 80% мол. с существенным остатком всего полимера, содержащим, по меньшей мере, один другой сомономер, которым является, предпочтительно, α-олефин, имеющий 3 или более углеродных атомов. Для многих сополимеров этилена и октена предпочтительная композиция содержит этилен более примерно 80% мол. всего полимера и содержит октен от примерно 10 до примерно 15, предпочтительно, от примерно 15 до примерно 20% мол. всего полимера. В некоторых вариантах блок-интерполимеры этилена и α-олефина не включают в себя блок-интерполимеры, полученные с низкими выходами или в минимальных количествах, или как побочный продукт химического процесса. Хотя блок-интерполимеры этилена и α-олефина могут быть смешаны с одним или более полимеров, блок-интерполимеры этилена и α-олефина в состоянии получения являются по существу чистыми и часто составляют главный компонент продукта реакции способа полимеризации. Такие блок-интерполимеры этилена и α-олефина описаны, например, в опубликованной заявке на патент США № US2006/0199930А1, опубликованной 7 сентября 2006 г и приведенной здесь в качестве ссылки.

Термины «интерполимер полипропилен-этилен» или «пропиленсодержащие пластомеры или эластомеры ((РВРЕ)(ПСПЭ))» обычно относятся к сополимерам, содержащим пропилен и мономер, такой как этилен. Предпочтительно, пропилен составляет главную мольную фракцию всего полимера, т.е. пропилен составляет, по меньшей мере, примерно 70% мол., предпочтительно, по меньшей мере, примерно 80% мол., более предпочтительно, по меньшей мере, примерно 90% мол. всего полимера с существенным остатком всего полимера, содержащим, по меньшей мере, один другой сомономер, которым является, предпочтительно, этилен. Подходящие интерполимеры полипропилен-этилен описаны, например, в WO 2006/115839, опубликованной 2 ноября 2006 г и приведенной здесь в качестве ссылки. Подходящие интерполимеры полипропилен-этилен поставляются коммерчески фирмой The Dow Chemical Company под торговой маркой VERSIFY и фирмой Exxon под торговой маркой VISTAMAXX.

Если не установлено иное, для целей данной заявки используемые методы испытаний обобщены в таблице 1 и в тексте после таблицы 1. В испытаниях в примерах и сравнительных примерах 1-3 используют толщину пленки 23 мкм, тогда как в испытаниях в сравнительном примере 4 и примерах 4А-I используют толщину пленки 25 мкм.

| Таблица 1 | |

| Методы испытаний | |

| Испытание | Метод |

| Испытание на пробой падающим пробойником (DDI) | ISO 7765-1, метод А |

| Испытание на растяжение (деформация при разрыве и напряжение при разрыве) | ISO 527-3 (образец для испытания 150×15 мм и скорость 500 мм/мин) |

| Сопротивление прокалыванию | ASTM D 5748 |

| Средняя липкость | ASTM D 5458 |

| Сопротивление раздиру по Элмендорфу | ASTM D-1922 |

| Предельное удлинение | Dow-метод, Highlight-тестер1) |

| Предельное усилие | Dow-метод, Highlight-тестер1) |

| Усилие липкости при растяжении на 250% | Dow-метод, Highlight-тестер1) |

| Усилие прокалывания при растяжении на 250% | Dow-метод, Highlight-тестер1) |

| 1) Испытание на основе стандарта ASTM D 5458 c использованием оборудования, представленного на фигуре 11. |

Плотность

Плотность смолы определяют методом вытеснения Архимеда, ASTM D 792-03, метод В, в изопропаноле. Образцы измеряют в течение 1 ч после формования после кондиционирования в изопропаноловой ванне при 23°C в течение 8 мин для достижения теплового равновесия перед измерением. Образцы получают литьевым прессованием согласно ASTM D-4703-00, приложение А с 5 мин периодом начального нагревания при примерно 190°C и скоростью охлаждения 15°C/мин на операцию С. Образец охлаждают до 45°C в прессе с непрерывным охлаждением до «холода для зубов».

Скорость течения расплава по экструзионному пластометру

Измерения скорости течения расплава полиэтилена осуществляют согласно ASTM D-1238-03, условие 190°C/2,16 кг и условие 190°C/10,0 кг, которые известны как I2 и I10, соответственно. Измерения скорости течения расплава ПСПЭ и/или полимеров пропилена осуществляют согласно ASTM D-1238-03, условие 190°C/ 2,16 кг и условие 190°C/10,0 кг, которые известны как I2 и I10, соответственно. Скорость течения расплава обратнопропорциональна молекулярной массе полимера. Таким образом, чем выше молекулярная масса, тем ниже скорость течения расплава, хотя зависимость является нелинейной. Распределения скорости течения расплава могут быть также осуществлены даже с более высокими молекулярными массами, такими как в соответствии с ASTM D-1238-03, условие 190°C/21,6 кг и известными как I21. Отношение скоростей течения расплава (MFRR) представляет собой отношение скорости течения расплава (I10) к скорости течения расплава (I2), если не определено иное.

Методика измерения уровня шума при размотке и других параметров (Dow-метод, Highlight-тестер)

Испытание выполняют на оборудовании, показанном на фигуре 11, которое представляет собой промышленное оберточное оборудование, полученное от фирмы Highlight Industries (Highlight-тестер). Испытания состоят из растяжения липкой с одной стороны пленки шириной 500 мм, толщиной 23-25 мкм при заданном удлинении (заданном растяжении) 200%. Растяжение имеет место между тормозным роликом и опорным роликом, которые являются отдельными, так что растяжение имеет место на расстоянии 16,0 см. Растяжение пленки получается при движении опорного ролика при более высокой скорости (об/мин), чем тормозной ролик. Машина измеряет последовательно каждую секунду усилие растяжения и уровень шума. Скорость размотки пленки составляет 110 м/мин, и уровни шума измеряются с помощью микрофона, расположенного тангенциально к рулону пленки на расстоянии 10 см от рулона пленки. Фоновый окружающий шум составляет 45 дБ. Используемый шумомер представляет собой QUEST TECHNOLOGIES, модель 2700. Усилие размотки измеряется ячейкой нагрузки, помещенной на валик № 1. Усилие растяжения измеряется ячейкой нагрузки, помещенной на валик № 2.

Как представлено в таблице 1, испытательное Highlight-оборудование, показанное на фигуре 11, также используется для измерения, например, предельного удлинения, предельного усилия, удерживающего усилия при 200%, усилия липкости при растяжении на 250% и усилия прокалывания при 250%. Следующее оборудование используется для определения уровня шума размотки и вышеуказанных испытаний: Highlight-машина, Blade, PC Hewlett Packard, модель Colorado T1000, European Highlight Software, Hewlett Packard DeskJet 879 Cse Printer, тахометр и ячейка нагрузки (OMEGA). Обычно используют следующую методику:

Пленку загружают для определения сначала, какая из сторон является более липкой. Бобину пленки помещают липкой стороной рулона к первому натяжному ролику, как показано на фигуре 11. Имеются два пути загрузки пленки в оправку: 1) Использовать кнопку “SUPPLY ROLL RAS/LWR” на пульте для опускания оправки в горизонтальное положение. Положение пленки на оправке. Кнопка “SUPPLY ROLL RAS/LWR”; 2) Оставить оправку в вертикальном положении и осторожно поместить рулон пленки на нее. Убедиться в том, что сердечник расположен в нижней части против держателя основания. Убедиться в том, что пленка полностью покрывает TABS, вместо расположения на пути, идущем вниз к держателю основания, или измерения будут неточными. TABS захватывает картонную трубку на месте. Полностью открыть затворы безопасности. Подать три фута (0,9 м) пленки с бобины и сделать ленту. Действовать в соответствии с “FILM PATH DIAGRAM” («Диаграмма пути пленки») для требуемого испытания, как показано на фигуре 11. Как только пленка наматывается системой The Pre-Stretch System - закрыть левый затвор безопасности. Использовать ножной переключатель для вращения натяжной оправки в направлении против часовой стрелки до тех пор, пока пленка полностью не протягивается в соответствии с системой предварительного растяжения. Закрыть правый затвор безопасности. Выполнить желаемое испытание и собрать данные.

Определение температуры стеклования методом ДСК

С использованием прибора DSC TA Instruments, модель 2010 собирают данные и обрабатывают их с использованием пакета программ Universal Analysis. Приблизительно 9 мг образца взвешивают с использованием аналитических весов Mettler AE 240. Повсюду используют легкие (приблизительно 25 мг) алюминиевые чашки. Чашки сгибают для улучшения контакта образец/чашка. Используют стадии, приведенные ниже:

Уравновешивание при 40°C

Линейный рост температуры 10,00°C/мин до 250,00°C

Воздушное охлаждение: включено

Линейный рост температуры 20,00°C/мин до 40,00°C

Уравновешивание при 40°C

Воздушное охлаждение: выключено

Линейный рост температуры 10,00°C/мин до 250,00°C

Накопление данных: выключено

Воздушное охлаждение: включено

Линейный рост температуры 20,00°C/мин до 30,00°C

Воздушное охлаждение: выключено

Многослойные пленки, содержащие пять или более слоев

Было установлено, что особенно предпочтительной многослойной пленкой является многослойная пленка, которая имеет общую толщину, по меньшей мере, примерно 10 мкм, предпочтительно, по меньшей мере, примерно 20 мкм, и максимально предпочтительно примерно 50 мкм, наиболее предпочтительно примерно 30 мкм. Предпочтительно, многослойная пленка содержит, по меньшей мере, пять слоев, где, по меньшей мере, один внутренний слой содержит интерполимер полипропилен-этилен. Если требуется эластичность, тогда предпочтительно, что самый внутренний слой содержит интерполимер полипропилен-этилен. Под сам