Способ получения метилмеркаптана из диалкилсульфидов и диалкилполисульфидов

Иллюстрации

Показать всеИзобретение относится к способу непрерывного получения метилмеркаптана взаимодействием исходной смеси, содержащей диалкилсульфиды и диалкилполисульфиды, с сероводородом. Процесс проводят в присутствии катализатора на основе Al2O3, SiO2, TiO2, алюмосиликатов, цеолитов, бентонитов или глиноземов, содержащих, по меньшей мере, 1 мас.% оксида щелочного металла, либо катализатора, состоящего из указанных соединений, в реакторе с, по меньшей мере, двумя отдельными содержащими катализатор зонами или в нескольких последовательно расположенных реакторах, при этом преобладающую часть или все количество указанных диалкилсульфидов и/или диалкилполисульфидов совместно с, по меньшей мере, частью от всего количества используемого сероводорода подают в первую содержащую катализатор зону реактора, а остальное количество сероводорода и диалкилсульфидов и/или диалкилполисульфидов дозируют в промежуток между содержащими катализатор зонами, причем исходная газовая смесь может также содержать простые диалкиловые эфиры, которые реагируют с сероводородом с образованием алкилмеркаптанов. Технический результат: разработан новый способ получения алкилмеркаптанов с высокой селективностью. 12 з.п. ф-лы, 3 ил., 2 пр.

Реферат

Изобретение относится к способу получения алкилмеркаптана взаимодействием исходной смеси, содержащей диалкилсульфиды и/или диалкилполисульфиды и необязательно простые диалкиловые эфиры, с сероводородом на гетерогенных катализаторах.

Метилмеркаптан является промышленно важным промежуточным продуктом, используемым для синтеза метионина, а также для получения диметилсульфоксида и диметилсульфона. Метилмеркаптан преимущественно получают из метанола и сероводорода проведением реакции между ними на катализаторе, носителем которого служит оксид алюминия и который содержит оксиды переходных металлов и оснóвные промоторы.

При взаимодействии метанола с сероводородом равновесие реакции между ними при обычных температурах реакции и при использовании сероводорода в экономически приемлемом избытке таково, что помимо метилмеркаптана всегда образуется также диметилсульфид. Наряду с образованием тиоэфиров наблюдается также реакция с образованием полисульфидов (например, диметилдисульфида). Эти соединения отделяют в ходе переработки содержащего продукт газового потока. При отсутствии возможности дальнейшего рентабельного использования таких компонентов в хозяйственных целях подобные побочные продукты обычно утилизируют, например, путем сжигания или взаимодействия с щелочами. Такой подход снижает общую селективность образования метилмеркаптана и тем самым экономическую эффективность всего процесса его получения. Возможной альтернативой в этом отношении является возврат сульфидов, соответственно полисульфидов в технологический процесс. Поддержание достаточно высокого уровня сульфидов путем их возврата в технологический цикл, как это предложено в US 2816146, позволяет подавлять образование новых количеств меркаптанов из спиртов или простых эфиров. Существенный недостаток такого способа состоит в необходимости отделения, конденсации и повторном испарении при возврате в технологический цикл больших количеств сульфидов. Для этого требуются большие количества тепла и энергии на охлаждение.

Типичные катализаторы, которые используют в промышленных процессах получения метилмеркаптана из метанола и сероводорода, проявляют высокую селективность образования метилмеркаптана и приводят к образованию диметилсульфида и диметилдисульфида лишь в сравнительно малых количествах. Проблема, с которой приходится сталкиваться в этом отношении, состоит в увеличении концентрации этих соединений при их возврате в технологический цикл, поскольку используемыми согласно уровню техники катализаторами обусловлены сложности с установлением равновесия между метилмеркаптаном и диметилсульфидом. Сказанное означает, что в каждом случае максимум лишь четвертая часть от всего количества нежелательного вновь образовавшегося сульфида претерпевает химическое превращение при возврате в технологический цикл.

Согласно DE 1193038 существует также возможность выделения сульфида и его превращения в метилмеркаптан на отдельной реакционной стадии на другом катализаторе. При этом, однако, для достижения технически приемлемой степени превращения диметилсульфида сероводород требуется использовать в большом избытке. В соответствии с описанным в DE 1193038 способом образовавшийся сульфид совместно со всем количеством требуемого сероводорода пропускают в предусмотренном в технологической цепи перед другими аппаратами реакторе через катализатор (предварительный катализатор, например, MoO3/Al2O3), который позволяет эффективно устанавливать равновесие реакции между сульфидом и меркаптаном. Затем полученные при этом продукты реакции после примешивания метанола или диметилового эфира пропускают через основной катализатор (K2WO4/Al2O3), на котором спирт или простой эфир окончательно реагируют с еще не прореагировавшим сероводородом с образованием метилмеркаптана.

Однако в указанной публикации говорится, что разделение продукта реакции и сероводорода при использовании последнего в больших избытках является сложной задачей.

В JP 58159456 описан способ получения метилмеркаптана, при этом рециркулируемый сероводород смешивают со свежим сероводородом и затем весь H2S-поток распределяют между реактором получения метилмеркаптана и реактором расщепления диметилсульфида (ДМС). Перед поступлением в реактор получения метилмеркаптана часть H2S-потока смешивают с метанолом, а другую часть H2S-потока вместе с ДМС подают в реактор его расщепления. После этого содержащие продукт потоки из обоих реакторов совместно направляют на переработку продукта.

Из US 2831031 известны катализаторы на основе пирофосфорной кислоты на диоксиде титана, на которых диметилсульфид с максимальной селективностью, равной 97%, при степени превращения, равной 42%, превращают в метилмеркаптан. В US 4005149 и JP 5246203 описаны легированные молибдатом кобальта или сульфидом вольфрама оксиды алюминия, позволяющие достичь степени превращения диметилсульфида, равной 41%, соответственно 88%, и селективности образования метилмеркаптана, равной 92%, соответственно 93%. В качестве других катализаторов в US 4313006 заявлены легированные ионами натрия или калия цеолиты (X, Y, L), которые позволяют достичь максимальной селективности образования метилмеркаптана, равной 65%, при степени превращения диметилсульфида, равной 70%. В JP 58159456 описаны модифицированные оксидами фосфора и вольфрама оксиды алюминия, позволяющие достичь максимальной степени превращения ДМС путем его расщепления, равной 40%.

Соотношение между H2S и ДМС в исходной газовой смеси составляет согласно указанным выше публикациям от 2 до 28. Для достижения достаточно высокой степени превращения ДМС путем его расщепления предпочтительно высокое соотношение между H2S и ДМС. В US 4005149 описан способ каталитического расщепления органических сульфидов взаимодействием с сероводородом в присутствии сульфактивных катализаторов. Добавление сероуглерода к реакционной смеси позволяет повысить общую степень превращения сульфидов в меркаптаны. Недостаток такого способа состоит в использовании в технологическом процессе токсичного сероуглерода, который затем вновь требуется отделять от продуктов реакции, что связано с высокими затратами. В принципе при расщеплении диалкилсульфидов до меркаптанов взаимодействием с сероводородом стремятся повысить селективность образования меркаптана и в максимально возможной степени подавить образование побочных продуктов. В отличие от этого разложение (поли-)сульфидов с образованием меркаптанов, например, на оксидах алюминия без добавления сероводорода характеризуется сравнительно низкой селективностью образования метилмеркаптана и образованием широкого спектра побочных продуктов. В статье Машкиной (Mashkina) и др., опубликованной в React. Kinet. Catal. Lett., т.70, №1, 2000, cc.183-189, описано, например, разложение диметилсульфида до метилмеркаптана без добавления H2S на кислотных катализаторах при максимальной селективности образования метилмеркаптана, равной 87%.

Согласно статье Кошелева (Koshelev) и др. [React. Kinet. Catal., т.27, №2, 1985, cc.387-391] максимальная активность при расщеплении диметилсульфида взаимодействием с сероводородом на γ-оксиде алюминия достигается в тех случаях, когда катализаторы имеют большое количество активных центров в виде апротонных кислот Льюиса и основных активных центров с умеренной силой. Однако описанные у Кошелева и др. катализаторы на основе 3,5% Na2O/Al2O3 проявляют при степени превращения ДМС, равной 9,5%, максимальную селективность образования метилмеркаптана, равную всего лишь 82%, тогда как при использовании чистого γ-Al2O3 селективность образования метилмеркаптана достигает 97% при степени превращения ДМС, равной 38%.

В основу настоящего изобретения была положена задача разработать экономически эффективный способ получения метилмеркаптана из диалкилсульфидов и/или диалкилполисульфидов и сероводорода, а также предложить соответствующий аппарат (реактор) и специальные катализаторы для осуществления этого способа.

Объектом изобретения в соответствии с этим является способ непрерывного получения алкилмеркаптанов, заключающийся в том, что исходный газ, содержащий диалкилсульфиды и/или диалкилполисульфиды, подвергают взаимодействию с по меньшей мере одним молярным избытком сероводорода, которое проводят в газовой фазе при повышенной температуре и

а) в присутствии катализатора на основе Al2O3, SiO2, TiO2, алюмосиликатов, цеолитов, бентонитов или глиноземов, содержащих по меньшей мере 1 мас.% оксида щелочного металла, либо катализатора, состоящего из указанных соединений,

б) в реакторе с по меньшей мере двумя отдельными содержащими катализатор зонами, при этом

в) преобладающую часть или все количество указанных диалкилсульфидов и/или диалкилполисульфидов совместно с по меньшей мере частью от всего количества используемого сероводорода подают в первую содержащую катализатор зону реактора, а

г) остальное количество сероводорода и диалкилсульфидов и/или диалкилполисульфидов дозируют в промежуток между содержащими катализатор зонами.

Под алкилом подразумевается С1-С5алкил, прежде всего метил. Полисульфиды в общем случае содержат от 2 до 6 атомов серы.

Предлагаемый в изобретении способ предпочтительно осуществлять в непрерывном режиме.

В качестве предпочтительных примеров диалкилсульфидов и диалкилполисульфидов, которые согласно изобретению подвергают взаимодействию с сероводородом с образованием алкилмеркаптана, можно назвать диметилсульфид, диметилдисульфид, диметилтрисульфид, диметилтетрасульфид и дитиапентаны. Такие (поли-)сульфиды можно дозированно добавлять в процесс индивидуально или в смеси с диметилсульфидом. В исходный газ можно также дозированно добавлять простые алкиловые эфиры, такие, например, как диметиловый эфир, которые взаимодействием с сероводородом превращают в метилмеркаптан.

Приведенное ниже уравнение (1) иллюстрирует на примере расщепления диметилсульфида возможность проведения реакции без образования побочных продуктов. Цель изобретения состоит в достижении селективности образования метилмеркаптана в качестве продукта реакции, превышающей 98%. Образование же побочных продуктов, таких, например, как сероуглерод, должно при этом по возможности полностью подавляться

Поскольку реакция расщепления ДМС характеризуется невысоким тепловым эффектом, предварительно нагретую исходную газовую смесь, содержащую сероводород и диалкилсульфиды и/или диалкилполисульфиды, можно подвергать химическому превращению в метилмеркаптан в адиабатическом реакторе. Исходная газовая смесь может также содержать диалкиловый или диариловый эфир, прежде всего диметиловый эфир.

Молярное соотношение между сероводородом и общим количеством диалкилсульфида и диалкилполисульфида может составлять от 3:1 до 25:1, предпочтительно от 5:1 до 25:1, прежде всего от 10:1 до 25:1.

Реакцию предпочтительно проводить в реакторе, в котором последовательно расположены по меньшей мере 2 содержащие катализатор зоны, прежде всего от 2 до 25 содержащих катализатор зон. Такие содержащие катализатор зоны могут быть реализованы, например, в виде неподвижных слоев или заполненных катализатором пучков труб. Возможен также вариант с использованием системы из нескольких отдельных последовательно расположенных аппаратов подобного типа. Исходную смесь, содержащую газообразные или жидкие диалкилсульфиды и/или диалкилполисульфиды, сероводород и возможно другие компоненты, дозируют в реактор таким образом, что предпочтительно все количество диалкилсульфидов и/или диалкилполисульфидов вместе с частью сероводорода, которая соответствует по меньшей мере n-ной доле от всего его количества, подают перед первой содержащей катализатор зоной, а остальное количество сероводорода дозируют в промежуток между содержащими катализатор зонами. Возможен также вариант с подачей всего количества сероводорода перед первой содержащей катализатор зоной.

Содержащую продукт газовую смесь можно разделять различными, известными методами. Один из особенно предпочтительных методов разделения описан в ЕР 0850923 B1 (US 5866721). Непрореагировавший диалкилсульфид или диалкилполисульфид возвращают в реактор.

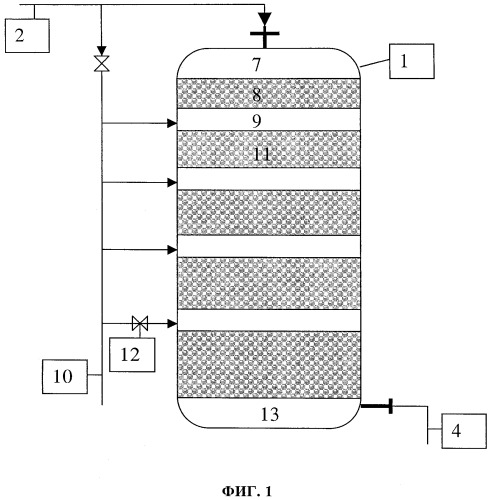

На фиг.1 показан выполненный по предпочтительному варианту реактор для расщепления диалкилсульфидов и/или диалкилполисульфидов до меркаптанов. Содержащий указанные соединения газ, называемый также исходным газом или исходной смесью, в предпочтительном варианте поступает из процесса получения метилмеркаптана из сероводорода и метанола. В реакторе 1 предусмотрено n содержащих катализатор зон (n=2-25), состоящих из распределительного пространства и слоя катализатора. Предпочтительно использовать от 3 до 10 содержащих катализатор зон. Исходная смесь 2, содержащая указанные алкилсульфиды и/или алкилполисульфиды, поступает в первый слой 8 катализатора через распределительное пространство 7. Этот первый слой катализатора необязательно можно покрыть располагаемым перед ним по ходу потока исходного газа насыпным слоем из инертных материалов. В качестве таких инертных материалов можно использовать, например, шарики из оксида алюминия или керамические кольца Рашига. В этом случае насыпной слой катализатора находится непосредственно под слоем инертного насыпного материала. После прохождения первой решетчатой полки с катализатором газовая смесь попадает в распределительное пространство 9, где она обогащается сероводородом 10 или необязательно исходной газовой смесью 2. Из распределительного пространства 9 газовая смесь поступает затем во второй слой 11 катализатора, при этом в распределительном пространстве 9 предусмотрены устройства для турбулизации потока газовой смеси и обеспечения полного смешения между собой реагентов, которые благодаря этому равномерно распределяются по всей площади второго слоя катализатора. Сероводород или необязательно исходную газовую смесь аналогично подают путем впрыскивания в n-1 местах, предпочтительно в n-2 местах (при n>2), между последующими содержащими катализатор зонами реактора. Для достижения полной степени превращения реагентов в принципе можно отказаться от подачи сероводорода или исходной газовой смеси перед последним слоем катализатора в месте 12 впрыскивания. Последнюю содержащую катализатор зону для обеспечения полного химического превращения реагентов можно при необходимости выполнить длиннее других зон.

Предлагаемый в изобретении способ отличается также тем, что исходный газ необязательно может содержать водород в количестве по меньшей мере 0,1 об.%, предпочтительно от 0,1 до 10 об.%, прежде всего от 1 до 10 об.%, в пересчете на общее количество реагентов. Присутствие водорода позволяет предотвратить образование олигомеров и полимеров. Помимо этого в исходном газе могут присутствовать другие побочные компоненты, такие, например, как азот, вода, монооксид углерода, диоксид углерода, карбонилсульфид или диалкиловый эфир.

Диалкилсульфиды и/или диалкилполисульфиды предпочтительно превращать в меркаптаны на содержащих оксиды щелочных металлов катализаторах при температуре в пределах от 100 до 600°С, предпочтительно от 150 до 450°С, прежде всего от 300 до 430°С, и при давлении в пределах от 1,5 до 50 бар, предпочтительно от 8 до 40 бар. В качестве носителей катализаторов можно использовать силикаты, оксиды титана, цеолиты, глиноземы, оксиды алюминия и предпочтительно γ-оксиды алюминия. Носители предпочтительно при этом модифицировать оксидами щелочных металлов таким образом, чтобы кислотность по Льюису контролируемо снижалась по сравнению с не модифицированными носителями катализаторов при одновременном повышении основности по Льюису. В качестве катализаторов предпочтительно использовать γ-оксиды алюминия, содержащие оксид щелочного металла в количестве от 1 до 50 мас.%, предпочтительно от 2 до 20 мас.%. При осуществлении предлагаемого в изобретении способа в качестве катализаторов предпочтительно использовать γ-оксиды алюминия, содержащие оксид цезия или оксид рубидия. Катализаторы приготавливают, например, путем пропитки носителя приемлемыми солями щелочных металлов, переводимыми путем термического разложения в соответствующие оксиды. Предпочтительно при этом использовать нитраты щелочных металлов, карбонаты или соли карбоновых кислот с щелочными металлами. Затем катализаторы сушат и при необходимости прокаливают при температуре в пределах от 50 до 600°С.

В одном из особых вариантов осуществления изобретения катализатор содержит оксидные соединения одного или нескольких переходных металлов с порядковыми номерами 21-80, прежде всего V, Mn, Fe, Co, Ni, Cu, Zn, Zr, Nb, Mo или W.

Такие металлы могут также присутствовать в виде фосфатов или пирофосфатов.

Перед первым применением катализаторы предпочтительно сульфидировать по меньшей мере в течение 1 ч в токе сероводорода при температуре по меньшей мере 100°С.

На фиг.1 показан выполненный по одному из вариантов реактор для осуществления предлагаемого в изобретении способа.

На фиг.2 в графическом виде представлены результаты измерений, полученные при расщеплении диметилсульфида с образованием метилмеркаптана в присутствии сероводорода на катализаторах типа Rb2O/γ-Al2O3 при давлении 9 бар и при соотношении между H2S и ДМС, равным 14:1.

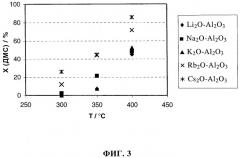

На фиг.3 в графическом виде представлены результаты измерений, полученные при расщеплении диметилсульфида с образованием метилмеркаптана в присутствии сероводорода и различных катализаторов в реакторе с двумя содержащими катализатор зонами и с подачей H2S в месте перед обеими этими содержащими катализатор зонами.

В приведенном ниже примере 1 рассмотрен синтез катализаторов, а в примере 2 описано каталитическое расщепление диметилсульфида до метилмеркаптана.

Пример 1. Приготовление катализатора состава M2O-Al2O3 (M обозначает Li, Na, K, Rb, Cs)

49,66 г LiNO3 растворяли в 300 мл дистиллированной воды. Полученный раствор нагревали до температуры примерно 60°С, что обеспечивало полное растворение соли. Затем к раствору при перемешивании добавляли 50 г γ-оксида алюминия. Далее раствор перемешивали в течение примерно 60 мин. Перемешивание катализатора при температуре по меньшей мере 60°С и при необходимости при пониженном давлении продолжали до впитывания носителем всего количества жидкости. После этого катализатор оставляли на ночь сушиться на воздухе при температуре примерно 120°С и затем прокаливали его в течение 3 ч в токе воздуха при 500°С.

Пример 2

Расщепление ДМС исследовали проведением реакции при температуре в пределах от 100 до 500°С и при давлении в пределах от 1,5 до 25 бар. Соотношение между сероводородом и диметилсульфидом (ДМС) в исходном газе варьировали от 1:1 до 25:1.

Перед началом реакции свежеприготовленные катализаторы сначала в течение 2,5 ч сульфидировали в реакторе при 350°С в токе сероводорода. На фиг.2 в графическом виде представлены результаты сравнительного анализа степени превращения диметилсульфида путем его расщепления до метилмеркаптана в присутствии катализатора состава Rb2O-Al2O3 (сферолит) в функции температуры по классическому варианту с верхней подачей реагентов (реактор с неподвижным слоем катализатора и с одной содержащей его зоной) и по варианту с двумя содержащими катализатор зонами ("двухзонная технология"), т.е. поток H2S аналогично полочному реактору с промежуточной подачей H2S подавали перед двумя содержащими катализатор зонами. В обоих вариантах соотношение между общим количеством H2S и ДМС составляло 14:1. Значения среднечасовой скорости подачи газа, соответственно расхода газа в обоих вариантах были идентичны. Представленные на фиг.2 результаты свидетельствуют о том, что при проведении реакции в предлагаемом в изобретении реакторе на представленных в настоящем описании модифицированных оксидами щелочных металлов катализаторах удается существенно повысить степень превращения ДМС путем его расщепления по сравнению с традиционной "однозонной технологией", реализуемой, например, в обычном реакторе с неподвижным слоем.

На фиг.3 в графическом виде проиллюстрировано положительное влияние возрастающей основности катализаторов по Льюису при проведении реакции на них в предлагаемом в изобретении реакторе по "двухзонной технологии". При использовании катализаторов состава Cs2O-Al2O3, например, и по варианту с "однозонной технологией", и по варианту с "двухзонной технологией" удавалось достичь гораздо более высокой степени превращения ДМС путем его расщепления, чем при использовании катализаторов состава Li2O-Al2O3. Общая селективность образования метилмеркаптана во всех случаях составляла 100%, т.е. никакие побочные продукты обнаружены не были. Помимо прочих катализаторов синтезировали также катализаторы состава Cs2O-Al2O3 с различным содержанием Cs2O (от 5 до 10 мас.%). Для специалиста в данной области очевидно, что модифицирование таких параметров, как источник γ-Al2O3, условия проведения пропитки носителя, условия приготовления дисперсии оксидов щелочных металлов, пористость и определяемая методом БЭТ удельная поверхность носителя, а также условия подготовительной обработки катализатора, соответственно условия его сульфидирования, позволяет дополнительно повысить степень превращения ДМС путем его расщепления.

Экономическая эффективность всего процесса в решающей степени зависит от селективности образования метилмеркаптана в качестве целевого продукта в пересчете на используемый источник углерода (например, метанол). Из сказанного выше со всей очевидностью вытекает, что сульфиды, такие, например, как диметилсульфид, можно превращать в метилмеркаптан с высоким его выходом, благодаря чему возрастает общая селективность образования метилмеркаптана в процессе его получения. Особое преимущество настоящего изобретения состоит в возможности технически простого и экономичного использования диалкилсульфидов и диалкилполисульфидов, которые в качестве побочных продуктов в противном случае необходимо направлять на сжигание или на дорогостоящую утилизацию, в качестве сырья для получения метилмеркаптана. Помимо этого при осуществлении предлагаемого в изобретении способа не образуются ни токсичный сероуглерод, ни какие-либо иные побочные продукты.

Из содержащей продукт газовой смеси образовавшийся метилмеркаптан выделяют совместно с метилмеркаптаном, образовавшимся на первой стадии процесса его получения (например, взаимодействием метанола с сероводородом), как это описано в DE 1768826 (GB 1268842), в нескольких дистилляционных и промывочных колоннах при температуре в пределах от 10 до 140°C.

1. Способ непрерывного получения алкилмеркаптанов, заключающийся в том, что исходный газ, содержащий диалкилсульфиды и/или диалкилполисульфиды, подвергают взаимодействию с по меньшей мере одним молярным избытком сероводорода, которое проводят в газовой фазе при повышенной температуре иа) в присутствии катализатора на основе Al2O3, SiO2, TiO2, алюмосиликатов, цеолитов, бентонитов или глиноземов, содержащих по меньшей мере 1 мас.% оксида щелочного металла, либо катализатора, состоящего из указанных соединений,б) в реакторе с по меньшей мере двумя отдельными содержащими катализатор зонами или в нескольких последовательно расположенных реакторах, при этомв) преобладающую часть или все количество указанных диалкилсульфидов и/или диалкилполисульфидов совместно с по меньшей мере частью от всего количества используемого сероводорода подают в первую содержащую катализатор зону реактора, аг) остальное количество сероводорода и диалкилсульфидов и/или диалкилполисульфидов дозируют в промежуток между содержащими катализатор зонами,д) причем исходная газовая смесь может также содержать простые диалкиловые эфиры, которые реагируют с сероводородом с образованием алкилмеркаптанов.

2. Способ по п.1, при осуществлении которого используют исходный газ, дополнительно содержащий простые диалкиловые эфиры.

3. Способ по п.1, при осуществлении которого все количество диалкилсульфидов и/или диалкилполисульфидов подают в первую содержащую катализатор зону реактора совместно с по меньшей мере частью от всего количества используемого сероводорода.

4. Способ по п.1, при осуществлении которого используют катализаторы, состоящие из γ-Al2O3, содержащего по меньшей мере 1 мас.% оксида щелочного металла.

5. Способ по п.1, при осуществлении которого используют катализаторы, содержащие по меньшей мере 1 мас.% оксида щелочного металла, выбранного из группы, включающей Cs и Rb.

6. Способ по п.1, при осуществлении которого используют катализаторы, модифицированные соединениями переходных металлов.

7. Способ по п.1, отличающийся тем, что содержащие катализатор зоны реактора реализованы в виде неподвижных слоев, пучков труб или псевдоожиженных слоев.

8. Способ по п.1, при осуществлении которого используют несколько последовательно расположенных реакторов.

9. Способ по п.1, при осуществлении которого сероводород используют в молярном соотношении между ним и общим количеством диалкилсульфида и диалкилполисульфида в пределах от 3:1 до 25:1.

10. Способ по п.1, при осуществлении которого используют содержащий диалкилсульфиды и/или диалкилполисульфиды исходный газ, образующийся в качестве побочного продукта при получении алкилмеркаптана.

11. Способ по п.1, отличающийся тем, что исходный газ содержит водород в количестве по меньшей мере 0,1%.

12. Способ по п.1, отличающийся тем, что катализаторы перед их первым использованием по меньшей мере в течение 1 ч сульфидируют в токе сероводорода при температуре по меньшей мере 100°С.

13. Способ по п.1, отличающийся тем, что реакцию проводят при температуре в пределах от 100 до 600°С, предпочтительно от 300 до 430°С, и при давлении в пределах от 1,5 до 50 бар, предпочтительно от 8 до 40 бар.