Способ приготовления гидрофобного эмульсионного бурового раствора методом инверсии фаз для бурения пологих и горизонтальных скважин

Иллюстрации

Показать всеИзобретение относится к области бурения нефтяных и газовых скважин. Технический результат - упрощение способа, уменьшение расхода углеводородной жидкости и эмульгатора, улучшение структурно-реологических показателей и повышение ингибирующей способности бурового раствора. В способе приготовления гидрофобного эмульсионного бурового раствора методом инверсии фаз для бурения пологих и горизонтальных скважин, включающем использование двух растворов - на углеводородной и бурового раствора на водной основе, и их смешение между собой путем введения бурового раствора на водной основе в раствор на углеводородной основе, буровой раствор на водной основе вводят в раствор на углеводородной основе порционно путем первоначального введения его в количестве 30-40% от общего объема при перемешивании до появления признаков образования инвертной эмульсии со значениями удельного электрического сопротивления не менее 6 Ом·м и электростабильности не менее 10 В, с последующим добавлением оставшейся части бурового раствора, при соотношении указанных растворов в об.%: раствор на углеводородной основе 23,85-30,0, буровой раствор на водной основе остальное, в качестве раствора на углеводородной основе используют смесь углеводородной жидкости с эмульгатором обратной эмульсии, активным действующим началом которого является неионогенное поверхностно-активное вещество на основе полигликолевых эфиров жирных кислот или спиртов с гидрофильно-липофильным балансом не более 10, при объемном соотношении углеводородная жидкость : указанный эмульгатор (7,3÷20):1 соответственно, а в качестве бурового раствора на водной основе используют полимер-эмульсионный буровой раствор, включающий полимер, щелочной поверхностно-активный эмульгатор-стабилизатор прямой эмульсии, углеводородную фазу и минерализованную воду. Изобретение развито в зависимых пунктах формулы. 5 з.п. ф-лы, 2 пр., 1 табл.

Реферат

Изобретение относится к области бурения нефтяных и газовых скважин, а именно к способам получения эмульсионных буровых растворов на водно-углеводородной основе с гидрофобными свойствами, применяемых для бурения преимущественно пологих и горизонтальных скважин в сложных гидрогеологических условиях.

Одним из важнейших факторов успешного бурения пологих и горизонтальных скважин является качество бурового раствора. При бурении скважин в осложненных условиях, а именно при проводке ствола по неустойчивым отложениям с большими зенитными углами (пологих и горизонтальных скважин), используются высокоингибированные буровые растворы, в частности эмульсионные буровые растворы на водной или углеводородной основе.

Буровой раствор для бурения скважин в осложненных условиях, особенно при проводке ствола по неустойчивым отложениям с большими зенитными углами (пологих и горизонтальных скважин), должен характеризоваться следующими свойствами:

- оптимальными реологическими характеристиками - для обеспечения необходимой выносной и удерживающей способности бурового раствора и снижения гидравлических сопротивлений;

- высокими ингибирующими и гидрофобизирующими свойствами - для сохранения устойчивости глинистых пород, слагающих стенки ствола скважины, на протяжении всего периода строительства скважины;

- высокими смазочными свойствами - для улучшения условий работы породоразрушающего инструмента на забое, облегчения прохождения бурильной колонны, предотвращения прихватов в сильно искривленном и горизонтальном участках ствола скважины;

- низкими фильтрационными свойствами и высокой скоростью формирования фильтрационной корки - для предотвращения отрицательных последствий проникновения больших объемов бурового раствора и фильтрата в приствольную зону скважины;

- капсулирующими свойствами для предотвращения диспергирования шлама в процессе транспортировки его на поверхность;

- низким поверхностным натяжением фильтрата на границе с углеводородной жидкостью для предотвращения изменения фильтрационно-емкостных свойств коллектора при проникновении фильтрата бурового раствора в коллектор.

Выбор гидрофобных эмульсионных буровых растворов на углеводородной основе (обратные эмульсии) для бурения сильно искривленных и горизонтальных скважин обусловлен тем, что они характеризуются высокими гидрофобизирующими и ингибирующими свойствами (т.к. фильтрат представлен эмульсией или углеводородной жидкостью), низкими значениями фильтрационных показателей (практически нулевые значения при ΔP=0,7 МПа). Кроме того, такие буровые растворы обеспечивают существенное снижение сил трения инструмента о стенки скважины в сильно искривленном стволе по сравнению с растворами на водной основе, имеют практически неограниченную солестойкость и хорошую устойчивость к попаданию в систему загрязняющих компонентов, таких как глина, цемент и пластовые воды.

Так, например, известен способ приготовления инвертно-эмульсионного раствора для бурения преимущественно пологих и горизонтальных скважин, с использованием эмульгатора - стабилизатора инвертных эмульсий (патент РФ №2336291). Указанный известный инвертно-эмульсионный раствор характеризуется необходимыми для бурения пологих и горизонтальных скважин реологическими, тиксотропными, псевдопластичными и фильтрационными свойствами.

В качестве углеводородной жидкости в известном составе используют минеральные масла, или сложные эфиры растительных масел, или синтетические жидкости из класса полиальфаолефинов, полиалкиленгликолей; в качестве водной фазы - пресная или минерализованная вода; в качестве эмульгатора - стабилизатора - комплексный реагент, включающий смесь маслорастворимого поверхностно-активного вещества (ПАВ), минеральной добавки, воды и растворителя.

Инвертно-эмульсионные буровые растворы, приготовленные по известному способу с использованием указанного эмульгатора, имеют низкие значения показателя фильтрации (при ΔP=0,7 МПа Ф=0-2,0 см3/30 мин), технологически необходимые реологические характеристики (η=25-120 мПа·с, τ0=50-460, ВНСС=20000-40000 мПа·с), характеризуются оптимальным для бурения пологих и горизонтальных скважин показателем консистенции (К=0,3-0,5), что соответствует низким гидравлическим сопротивлениям; при этом эмульсионные буровые растворы, полученные по известному способу, характеризуются высокими смазочными свойствами и высокой электростабильностью.

Основными ограничительными факторами широкого использования буровых растворов на углеводородной основе являются их высокая стоимость по сравнению с буровыми растворами на водной основе (за счет большого содержания углеводородной фазы - не менее 30%), а также экологическая, санитарно-гигиеническая и пожарная опасность.

Кроме того, известная технология приготовления инвертно-эмульсионного раствора достаточно сложна и включает предварительное приготовление эмульгатора - стабилизатора, содержащего 3 компонента: продукт переработки таллового масла на основе высших жирных кислот, водный раствор калиевого щелочного реагента и растворитель - неароматическое легкое минеральное масло; предварительное приготовление водного раствора соли необходимой плотности; получение инвертно-эмульсионного раствора путем смешения эмульгатора с углеводородной средой и последующий ввод водной фазы в полученную смесь.

Также известны эмульсионные буровые растворы на водной основе (прямые эмульсии), которые более экологически- и пожаробезопасны, имеют более низкую стоимость по сравнению с обратными (инвертными) эмульсиями и также используются для бурения сильно искривленных и горизонтальных скважин. Это обусловлено тем, что при условии выбора соответствующего компонентного состава они характеризуются высокими гидрофобизирующими и ингибирующими свойствами (но фильтрат представлен водой с растворенными в ней солями, ингибирующими добавками и ПАВ), низкими значениями фильтрационных показателей, высокими смазочными свойствами, оптимальными структурно-реологическими свойствами.

Известен, например, буровой раствор для бурения скважин в сложных гидрогеологических условиях, преимущественно пологих и горизонтальных скважин, содержащий глину, реагент-стабилизатор, углеводородную гидрофобизирующую фазу, хлорид калия, силикат калия и воду (патент РФ №2386656). Раствор представляет собой эмульсию первого рода (прямая эмульсия), и содержит в качестве углеводородной гидрофобизирующей фазы - реагент, представляющий собой смесь диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36%, при следующем соотношении ингредиентов, мас.%: глинопорошок 1-4; реагент-стабилизатор 0,5-0,85; углеводородная фаза 2,0-5,0; силикат калия 0,5-2,0; хлорид калия 1-15; вода - остальное.

Указанный известный буровой раствор на водной основе характеризуется следующими показателями:

- оптимальными структурно-реологическими и фильтрационными показателями при низком содержании глинистой фазы (менее 4%): показатель псевдопластичности 0,31-0,76; ВНСС=26256-82547 дПа; показатель фильтрации (Ф0,7)=6-10;

- высокими смазочными свойствами: коэффициент трения (Ктр.)=0,12-0,08;

- коэффициент липкости корки (Кл)=3°-3°30;

- высокими ингибирующими свойствами по отношению к глинистым породам (степень эрозии шлама 3,8-4,8%).

Тем не менее, по ингибирующим, фильтрационным и смазочным свойствам буровые растворы на водной основе уступают инвертно-эмульсионным буровым растворам (обратным эмульсиям).

Учитывая совокупность технологических преимуществ инвертных буровых растворов на углеводородной основе (обратных эмульсий), с одной стороны, экономических и экологических преимуществ буровых растворов на водной основе (прямых эмульсий), с другой стороны, перспективной является разработка способа перевода эмульсионного бурового раствора на водной основе в гидрофобный инвертно-эмульсионный буровой раствор с минимальными временными и материальными затратами за счет инверсии фаз эмульсии.

Известен способ получения инвертно-эмульсионного бурового раствора на базе бурового раствора на водной основе (Ильин Г.А. и др. Преобразование глинистого раствора в инвертную эмульсию. Экспресс-информация ВНИИЭГазпром, сер. Геология, бурение и разработка газовых месторождений, 1986, вып.16), который заключается в следующем. При непрерывной циркуляции глинистый раствор на водной основе предварительно обогащается дизтопливом до 27%, битумом до 2%, СМАД-1 до 2%. В результате образуется прямая эмульсия. Параллельно заготавливается углеводородная фаза, содержащая эмульгатор марки Эмультал и оставшуюся от расчетного количества часть дизтоплива, СМАД и битума. Приготовленная углеводородная фаза перемешивается с циркулирующим глинистым раствором до преобразования его в инвертную эмульсию за счет инверсии фаз эмульсии (обращение прямой эмульсии в обратную).

Инвертно-эмульсионный буровой раствор, полученный известным способом, содержит в качестве водной фазы воду или глинистый буровой раствор на водной основе, а в качестве углеводородной фазы - смесь дизтоплива или нефти с окисленным битумом, СМАД-1 и Эмульталом при следующем соотношении компонентов, вес.%: вода или глинистый буровой раствор на водной основе 28,5-54; дизтопливо или нефть 40-60; высокоокисленный битум - 2,0-4,5; СМАД-1 2,0-4,0; Эмультал 2,0-3,0.

Недостатком технологии приготовления известного инвертно-эмульсионного раствора, получаемого из глинистого бурового раствора на водной основе методом инверсии фаз, является многостадийность и трудоемкость процесса приготовления, включающего перевод глинистого раствора в прямую эмульсию за счет ввода в глинистый буровой раствор некоторой части углеводородной фазы, высокоокисленного битума и СМАД-1, параллельное приготовление углеводородной жидкости, представляющей собой низкоконцентрированную инвертную эмульсию, включающую эмульгатор-эмультал, оставшуюся от расчетного количества часть дизтоплива, СМАД-1 и высокоокисленного битума, перемешивание смеси углеводородной жидкости с добавками с прямой эмульсией на основе глинистого бурового раствора с введенными добавками до получения инвертной эмульсии. Кроме того, инвертный буровой раствор, получаемый по указанному известному способу, характеризуется низкой агрегативной устойчивостью при попадании выбуренной породы (более 15%) и при повышении температуры выше 70°C.

Также известен способ получения инвертно-эмульсионного бурового раствора на базе бурового раствора на водной основе (авт. свид-во СССР №1134594), который заключается в следующем. В глинистом растворе на водной основе, содержащем не более 10 мас.% глины, при непрерывном перемешивании (циркуляции) растворяют талловый пек, омыленный углекислым натрием (50 мас.% от расчетного количества). Затем вводят дизельное топливо с растворенной в нем оставшейся частью таллового пека. В образующуюся эмульсию добавляют реагент - побочный продукт производства фитостерина и мелкодисперсный мел.

Недостатком данного способа также является многостадийность процесса приготовления инвертной эмульсии. Кроме того, недостатком является повышенный расход омыленного таллового пека (10-12 мас.%), объясняющийся тем, что натриевые мыла карбоновых кислот являются стабилизаторами преимущественно водомасляных эмульсий, и, как следствие этого, водосодержание получаемого бурового раствора по данному способу ограничено 23-39 мас.%.

Кроме того, недостатком получаемых по известному способу эмульсионных буровых растворов являются низкие значения реологических параметров (пластическая вязкость - 14-18 сП, динамическое напряжение сдвига ДНС - 28-68 дПа), не обеспечивающие полного выноса бурового шлама из пологих и горизонтальных участков ствола скважины.

Наиболее близким к заявляемому техническому решению является способ приготовления гидрофобного эмульсионного бурового раствора на базе бурового раствора на водной основе методом инверсии фаз (патент РФ №2238297), согласно которому осуществляют равномерную подачу при интенсивном перемешивании в раствор на углеводородной основе полимерглинистого бурового раствора на водной основе и эмульгатора - 20%-ного водного раствора карболигносульфоната, при этом подача указанного эмульгатора и полимерглинистого бурового раствора на водной основе осуществляют одновременно.

Гидрофобный эмульсионный буровой раствор, получаемый по известному способу, включает полимерглинистый раствор на водной основе, углеводородную фазу (дизельное топливо или нефть) и эмульгатор, при этом в качестве эмульгатора раствор содержит 20%-ный водный раствор карболигносульфоната пекового, при следующем соотношении ингредиентов, мас.%: полимерглинистый буровой раствор на водной основе 44,8-58,1; дизельное топливо или нефть 30,1-40,0; указанный раствор карболигносульфоната пекового 11,0-21,3.

Состав 20%-ного водного раствора карболигносульфоната пекового следующий, мас.%: технические лигносульфонаты 15,0-17,0, талловый пек 58,0-61,0, каустическая сода 5,0-6,0, карбоксиметилцеллюлоза 18,0-20,0, вода - остальное.

Полимерглинистый буровой раствор на водной основе в качестве полимера содержит карбоксиметилцеллюлозу или акриловый полимер Унифлок.

Получаемый по известному способу эмульсионный буровой раствор на смешанной водно-углеводородной основе предназначен для обеспечения полного выноса шлама на участках ствола скважины с зенитным углом более 60 градусов и характеризуется следующими структурно-реологическими свойствами: пластическая вязкость 23-36 мП; ДНС 155-305 дПа; СНС 66-81/84-165 дПа. Кроме этого, известный эмульсионный раствор имеет низкие значения показателя фильтрации при различных термобарических условиях (0-2,2 см3) и высокие смазочные свойства (коэффициент липкости фильтрационной корки 0,03).

Недостатком эмульсионного бурового раствора, получаемого по указанному известному способу, являются высокие тиксотропные свойства (большая разница в значениях статических напряжений сдвига через 1 и 10 минут), что может привести к возникновению высоких перепадов давления при спуско-подъемных операциях и высоких гидравлических сопротивлений, особенно в малых кольцевых зазорах (например, при бурении боковых стволов), и, как следствие, отрицательно повлияет на эффективность передачи гидравлической мощности на забойный двигатель и долото, может привести к прихватам, что в целом ухудшает технико-экономические показатели бурения.

Кроме того, получаемый по известному способу эмульсионный раствор с использованием предлагаемого эмульгатора-стабилизатора является по сути эмульсией множественного типа (эмульсия переходного типа) и представляет собой прямую эмульсию, в которой диспергированы глобулы обратной эмульсии, и внешней дисперсионной средой этой эмульсии является высокощелочная водная фаза. Ее низкие ингибирующие свойства (высокая pH и отсутствие ингибиторов) могут негативно сказаться на устойчивости глинистых пород разреза.

Высокая щелочность водной фазы, достаточно большое количество глины (5%), наличие водо- и кислотонерастворимой коллоидной фазы, входящей в состав эмульгатора-стабилизатора (технические лигносульфонаты и талловый пек), отрицательно влияют на фильтрационно-емкостные свойства призабойной зоны продуктивного пласта, за счет необратимой кольматации глиной и коллоидной фазой пористой среды коллектора, возможно также осадкообразование в порах коллектора при взаимодействии щелочной водной фазы с минерализованными пластовыми водами.

Наряду с указанным, недостатком эмульсионного бурового раствора, полученного известным способом, является его низкая плотность (меньше 1000 кг/м3), что ограничивает область применения указанного раствора, а также высокий расход углеводородной жидкости (30,1-40 мас.%, т.е. не менее 39,3 об.%) и эмульгатора-стабилизатора (11-21,3%) для приготовления гидрофобного эмульсионного бурового раствора.

Недостатком известного способа является также и сложность технологии приготовления бурового раствора, так как перед смешиванием углеводородной фазы, эмульгатора-стабилизатора и бурового раствора на водной основе предварительно в отдельной емкости должен быть приготовлен 20%-ный водный раствор эмульгатора-стабилизатора, и должны быть отдельные емкости для исходного бурового раствора, углеводородной жидкости и готового бурового раствора. Такая технология потребует наличия дополнительного оборудования (емкостей и насосов) на скважине, а в зимнее время и обеспечение их обогрева, с целью предупреждения замерзания водных растворов, что приведет к значительному удорожанию стоимости буровых работ.

Технический результат, достигаемый предлагаемым изобретением, заключается в:

- упрощении способа приготовления инвертно-эмульсионного раствора методом инверсии фаз эмульсий;

- уменьшении расхода углеводородной жидкости и эмульгатора для его приготовления;

- улучшении структурно-реологических показателей и повышении ингибирующей способности бурового раствора, полученного предлагаемым способом;

- снижении отрицательного влияния на фильтрационно-емкостные свойства коллектора;

- расширении диапазона изменения плотности, при одновременном сохранении низких значений фильтрационных показателей и смазывающей способности.

Указанный технический результат достигается предлагаемым способом приготовления гидрофобного эмульсионного бурового раствора методом инверсии фаз для бурения пологих и горизонтальных скважин, включающим использование двух растворов - на углеводородной и бурового раствора на водной основе, и их смешение между собой путем введения бурового раствора на водной основе в раствор на углеводородной основе, при этом новым является то, что буровой раствор на водной основе вводят в раствор на углеводородной основе порционно путем первоначального введения его в количестве 30-40% от его общего объема при перемешивании до появления признаков образования инвертной эмульсии со значениями удельного электрического сопротивления не менее 6 Ом·м и электростабильности не менее 10 В, с последующим добавлением оставшейся части бурового раствора, при следующем соотношении указанных растворов в об.%:

| раствор на углеводородной основе | 23,85-30,0 |

| буровой раствор на водной основе | остальное, |

при этом в качестве раствора на углеводородной основе используют смесь углеводородной жидкости с эмульгатором обратной эмульсии, активным действующим началом которого является неионогенное поверхностно-активное вещество на основе полигликолевых эфиров жирных кислот или спиртов с гидрофильно-липофильным балансом не более 10, при объемном соотношении углеводородная жидкость оказанный эмульгатор как (7,3÷20):1 соответственно, а в качестве бурового раствора на водной основе используют полимер-эмульсионный буровой раствор, включающий полимер, щелочной поверхностно-активный эмульгатор-стабилизатор прямой эмульсии, углеводородную фазу и минерализованную воду.

В раствор на углеводородной основе дополнительно вводят органобентонит в количестве 0,5-2,5 мас.%.

В раствор на углеводородной основе дополнительно вводят олеиновую кислоту в количестве 0,3-2,0 об.%.

В качестве полимер-эмульсионного бурового раствора используют малоглинистый буровой раствор с содержанием глины не более 5% или безглинистый буровой раствор.

В качестве углеводородной жидкости раствор на углеводородной основе включает минеральные масла, или сложные эфиры растительных масел, или дизельное топливо, или нефть.

В качестве эмульгатора обратной эмульсии раствор на углеводородной основе включает Неонол АФ9-4, или MULSIFAN RT1, или Инверол, или OXETAL D 104.

Приведенный технический результат обеспечивается за счет следующего.

Благодаря использованию углеводородной жидкости в смеси с эмульгатором инвертных эмульсий, активным действующим началом которого является неионогенное поверхностно-активное вещество на основе полигликолевых эфиров жирных кислот или спиртов с гидрофильно-липофильным балансом не более 10, и использованию полимер-эмульсионных буровых растворов на водной основе в качестве дисперсной фазы для образования эмульсии, при их заявляемом количественном соотношении и совокупности операций по их смешиванию, происходит образование инвертно-эмульсионного бурового раствора при смешении первой порции (30-40% от общего объема) полимер-эмульсионного бурового раствора на водной основе с углеводородной жидкостью, содержащей эмульгатор обратной эмульсии (т.е. первоначально получается объемное соотношение раствора на углеводородной основе и бурового раствора на водной основе близкое к 1:1), за счет катастрофической инверсии фаз (ввиду повышенной концентрации эмульгатора обратной эмульсии в общем объеме образующейся смеси), а при дальнейшем добавлении остального количества водной фазы в пределах заявляемых концентраций тип эмульсии уже не меняется, изменяется лишь соотношение водной и углеводородной составляющих.

Для полимер-эмульсионных буровых растворов на водной основе (малоглинистых и безглинистых) в качестве углеводородной фазы рекомендуют использовать смазочные добавки на основе сложных эфиров растительных, индустриальных или синтетических масел и диоксановых спиртов с массовой долей гидроксильных групп в пределах 15-36% (например, марок Флотореагент Т-92, Бурфлюб-БТ, ДСПБ и другие). А в качестве эмульгаторов-стабилизаторов этой прямой эмульсии могут, например, являться щелочные ПАВ на основе производных растительных и животных жиров, таллового масла, сульфированных нефтепродуктов или оксиэтилированных продуктов с различной длиной полигликолевой цепи (например, марок Синтал, Soltex, САФ, Неонол АФ9-12 и другие).

В лабораторных условиях исследовали следующие свойства гидрофобных эмульсионных буровых растворов, получаемых по заявляемому и известному по прототипу способам приготовления:

- показатель фильтрации (Ф30, см3) замеряли на динамическом фильтр-прессе фирмы OFITE при ΔР=0,7 МПа при температурах 22 и 92°C;

- реологические свойства - пластическую вязкость (η, мПа·с), динамическое напряжение сдвига (τ0, дПа), прочность геля (Gel, фунт/100 фут2) - замеряли на вискозиметре фирмы OFITE;

- статическое напряжение сдвига (СНС, дПа) замеряли на приборе СНС-2;

- коэффициент липкости фильтрационной корки (Кл) определяли на приборе КТК-2;

- ингибирующие свойства бурового раствора определяли по степени эрозии глинистых пород кыновских отложений с размером фракции 1-2 мм, которая проходит через сито с размером ячеек 2 мм и остается на сите с размером ячеек 1 мм после выдержки глины в среде бурового раствора в течение 16 часов при температуре 75°C;

- электростабильность замеряли на измерителе электрической стабильности фирмы OFITE;

- удельное электрическое сопротивление замеряли на приборе для измерения удельного электрического сопротивления жидкостей фирмы OFITE.

В лабораторных условиях был смоделирован предлагаемый способ и были исследованы растворы и составы, требуемые для его реализации. При этом в качестве полимер-эмульсионного бурового раствора на водной основе были испытаны растворы следующих рецептур:

- малоглинистый полимер-эмульсионный буровой раствор (МГБР):

а) МГБР №1 следующего состава (масс.%): глинопорошок марки ППБ-2,5; оксиэтилцеллюлоза марки Реоцел 0,3; гидрофобизирующая добавка Синтал - 0,5; ингибирующе-гидрофобизирующая добавка на основе сульфированного битума САФ - 0,7; смазочная добавка Бурфлюб - 4; NaCl - 12; KCl - 5; крахмальный реагент марки Бурамил - 1; ТВ-74;

б) МГБР №2 по патенту РФ №2386656 следующего состава (масс.%): глинопорошок - 1; реагент - стабилизатор - 0,5; углеводородная фаза - 2; K2SiO3 - 1,0; KCl - 3; крахмал - 1,5; ТВ-91; (в качестве реагента-стабилизатора использован продукт модификации гидроксиэтилцеллюлозы марки Cellosize QP100 МН и Синтал БТ);

- Безглинистый буровой раствор (ББР):

а) ББР №1 следующего состава (масс.%): ПАЦ В - 0,35; Синтал - 0,5; Реоксан - 0,1; САФ - 0,7; ДСПБ - 2,0; NaCl - 12; KCl - 5; крахмал - 1,5; техническая вода (ТВ) - 77,85.

б) ББР №2 по патенту РФ №2238297 следующего состава (масс.%): Реоцел - 0,3; Синтал - 0,5; крахмал - 1,5; Бурфлюб - 4; САФ - 1; K2SiO3 - 1; NaCl - 15; KCl - 5; вода - 70,7.

в) ББР №3 следующего состава (масс.%): КМЦ-1000 - 0,3; Синтал - 0,5; Rhodopol 23P-0,1; нефть - 2; KCl-5; ККУ-М-5,0; пластовая вода (плотностью 1180 кг/м3) - 87,1.

- эмульгатор для обратных эмульсий - неионогенное поверхностно-активное вещество (НПАВ)

Неонол АФ9-4 (ГЛБ=8,8), ТУ 2483-077-05766801-98, полиэтиленгликолевый эфир моноалкилфенолов с 4 молями окиси этилена, присоединенных к молю алкилфенола;

MULSIFAN RT1 (ГЛБ=10), (по импорту), полигликолевый эфир жирных кислот;

Инверол ТУ 2458-060-40912231-2010, смесь сложных эфиров жирных кислот и многоатомного спирта;

OXETAL D 104 (ГЛБ=10), (по импорту), полигликолевый эфир жирных спиртов с 4 молями окиси этилена;

- углеводородная жидкость:

минеральные масла (индустриальное масло марки ИП-8, ГОСТ 20799-88; трансформаторное масло, ТУ 38-401978-98),

дизельное топливо, ГОСТ Р 52368-2005;

нефть;

- вода техническая или минерализованная плотностью 1000-1180 кг/м3;

- хлорид кальция, ГОСТ 450-77;

- хлорид натрия, ГОСТ 4233-77;

- хлорид калия, ТУ 2184-072-00209527-2001;

- олеиновая кислота, МРТУ 6-09-3306-66;

- органобентонит, ТУ 952752-2000.

Сущность предлагаемого изобретения поясняется следующими примерами.

Пример 1. Готовили раствор на углеводородной основе, для чего в лабораторный стакан налили 140 см3 дизтоплива, влили в него при перемешивании 10 см3 неионогенного ПАВ эмульгатора обратной эмульсии марки Oxetal D 104 и 10 минут перемешивали. Затем к полученному раствору добавили вначале 115 см3 (32,86% от общего количества) безглинистого полимер-эмульсионного бурового раствора ББР №2 (по патенту РФ №2238297), смесь перемешивали на лабораторной мешалке со скоростью 1000 об/мин в течение 15 минут, замерили контрольные параметры электростабильности (ЭС) и удельного электрического сопротивления (УС) у полученной смеси (ЭС=235 В, УС>10 Ом·м), далее добавили еще 235 см3 безглинистого полимерэмульсионного раствора ББР №2, смесь интенсивно перемешивали, после чего был получен гидрофобный эмульсионный буровой раствор со следующим содержанием составляющих, об.%: смесь углеводородной жидкости и эмульгатора (при их соотношении 14:1 соответственно) - 30,0; полимер-эмульсионный буровой раствор на водной основе - 70,0 (таблица, раствор №8).

Пример 2. Готовили раствор на углеводородной основе, для чего в лабораторный стакан налили 132 см3 минерального масла И-12, влили в него при перемешивании 9,5 см3 неионогенного ПАВ эмульгатора обратной эмульсии Неонол АФ9-12, и 10 минут перемешивали. Затем к полученному раствору добавили вначале 120 см3 малоглинистого полимер-эмульсионного раствора МГБР№2 (по патенту РФ №2386656), смесь перемешивали на лабораторной мешалке со скоростью 1000 об/мин в течение 20 минут, замерили контрольные параметры электростабильности (ЭС) и удельного электрического сопротивления (УС) у полученной смеси (ЭС=165В, УС>10 Ом·м), далее добавили еще оставшееся количество 238,5 см3 малоглинистого полимер-эмульсионного раствора МГБР №2, смесь перемешивали на лабораторной мешалке со скоростью 1000 об/мин в течение 30 минут, после чего был получен гидрофобный эмульсионный буровой раствор со следующим содержанием составляющих, об.%: смесь углеводородной жидкости и эмульгатора (при их соотношении 13,8:1) - 28,3; малоглинистый полимер-эмульсионный буровой раствор на водной основе - 71,7 (таблица, раствор №9).

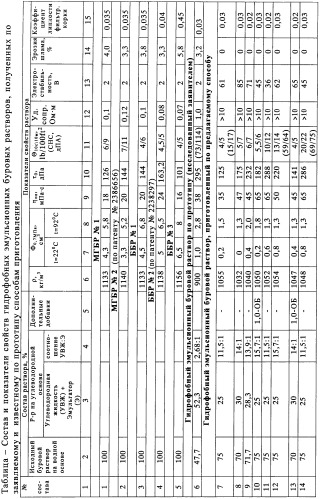

В таблице приведены данные по составу и свойствам гидрофобных эмульсионных буровых растворах, полученных по известному и заявляемому способам.

Данные, приведенные в таблице, показывают, что эмульсионный буровой раствор, полученный по предлагаемому способу, по своим свойствам удовлетворяет требованиям проводки пологих и горизонтальных скважин в осложненных условиях, т.к. характеризуется:

- высокими ингибирующими и гидрофобизирующими свойствами: степень эрозии шлама глинистых пород 0-0,5%; фильтрат представлен углеводородной жидкостью, что позволяет достичь практически 100%-ную сохранность исследуемых образцов пород;

- оптимальными реологическими характеристиками: пластическая вязкость 35-65 сП, динамическое напряжение сдвига 125-298 дПа, прочность геля 4-20/5-22 фунт/100 фут2, CHC 15-69/17-75 дПа, что позволит обеспечить необходимую выносную и удерживающую способность бурового раствора, но и предотвратит возникновение избыточных гидравлических сопротивлений при спуско-подъемных операциях;

- высокими смазочными свойствами: коэффициент липкости фильтрационной корки 0,02-0,03, что позволит предотвратить прихваты в сильно искривленном и горизонтальном участках ствола скважины, облегчит прохождение бурильной колонны, улучшит условия работы породоразрушающего инструмента на забое;

- низкими фильтрационными свойствами в широком диапазоне температур: показатель фильтрации при ΔP=0,7 МПа при температуре 22°C 0-0,5; при температуре 92°C 0,5-2,5, что позволит предотвратить проникновение больших объемов бурового раствора и фильтрата в приствольную зону скважины;

- низкое поверхностное натяжение фильтрата на границе с углеводородной жидкостью обусловлено тем, что дисперсионная среда бурового раствора также представлена углеводородной жидкостью, что позволит предотвратить ухудшение фильтрационно-емкостных свойств коллектора при проникновении фильтрата в коллектор.

Преимущества предлагаемого способа приготовления гидрофобного эмульсионного бурового раствора методом инверсии фаз для бурения пологих и горизонтальных скважин по сравнению с прототипом заключаются в следующем:

- уменьшение расхода углеводородной жидкости в 1,33-1,37 раза (на 25-27%) и эмульгатора обратной эмульсии для его приготовления практически в 10 раз;

- упрощение способа приготовления гидрофобного эмульсионного бурового раствора методом инверсии фаз за счет того, что для приготовления инвертно-эмульсионного бурового раствора одновременно смешиваются только две жидкости (буровой раствор на водной основе и раствор углеводородной жидкости (с уже введенным эмульгатором), а не три, как в прототипе;

- повышение ингибирующей способности бурового раствора, полученного предлагаемым способом, что позволит предупредить осложнения в процессе бурения при вскрытии неустойчивых пород, склонных к осыпям и обвалам, и сократить затраты времени и средств на строительство скважины;

- снижение отрицательного влияния полученного бурового раствора на фильтрационно-емкостные свойства коллектора за счет повышения гидрофобизирующих и ингибирующих свойств бурового раствора, уменьшения содержания твердой фазы, в том числе нерастворимой коллоидной составляющей, что позволит повысить качество вскрытия продуктивного пласта и сократить время освоения скважины;

- увеличение плотности (от 1032 до 1133 кг/м3) полученного бурового раствора позволит расширить область применения указанного гидрофобного эмульсионного бурового раствора при различных градиентах пластовых давлений.

1. Способ приготовления гидрофобного эмульсионного бурового раствора методом инверсии фаз для бурения пологих и горизонтальных скважин, включающий использование двух растворов - на углеводородной и бурового раствора на водной основе, и их смешение между собой путем введения бурового раствора на водной основе в раствор на углеводородной основе, отличающийся тем, что буровой раствор на водной основе вводят в раствор на углеводородной основе порционно путем первоначального введения его в количестве 30-40% от общего объема при перемешивании до появления признаков образования инвертной эмульсии со значениями удельного электрического сопротивления не менее 6 Ом·м и электростабильности не менее 10 В с последующим добавлением оставшейся части бурового раствора при следующем соотношении указанных растворов в об.%:

| раствор на углеводородной основе | 23,85-30,0 |

| буровой раствор на водной основе | остальное, |

2. Способ по п.1, отличающийся тем, что в полученный гидрофобный эмульсионный буровой раствор дополнительно вводят органобентонит в количестве 0,5-2,5 мас.%.

3. Способ по п.1, отличающийся тем, что в раствор на углеводородной основе дополнительно вводят олеиновую кислоту в количестве 0,3-2,0 об.%.

4. Способ по п.1, отличающийся тем, что в качестве полимер-эмульсионного бурового раствора используют малоглинистый буровой раствор с содержанием глины не более 5% или безглинистый буровой раствор.

5. Способ по п.1, отличающийся тем, что в качестве углеводородной жидкости раствор на углеводородной основе включает минеральные масла, или сложные эфиры растительных масел, или дизельное топливо, или нефть.

6. Способ по п.1, отличающийся тем, что в качестве эмульгатора обратной эмульсии раствор на углеводородной основе включает Неонол АФ9-4, или MULSIFAN RT1, или Инверол, или OXETAL D 104.