Системы и способы удаления примесей из сырьевой текучей среды

Иллюстрации

Показать всеИзобретение относится к способу удаления примесей из сырьевой текучей среды, включающей, в основном, углеводород. Способ включает следующие осуществляемые в одном сосуде стадии: контактирование сырьевой текучей среды, пропускаемой через сосуд, с материалом на основе меди с целью удаления кислорода из сырьевой текучей среды. Далее контактирование сырьевой текучей среды, пропускаемой через сосуд, с несколькими адсорбентами с целью удаления из сырьевой текучей среды одного или более веществ - воды, диоксида углерода и кислородсодержащих углеводородов, причем адсорбенты, по меньшей мере, на двух стадиях различаются. При этом материалы на основе меди и несколько адсорбентов находятся в одиночном плотном слое, содержащем более одного слоя материала для очистки в одном сосуде. Также изобретение относится к системе для удаления примесей и способу регенерации системы для удаления примесей. Использование настоящего изобретения позволяет производить очистку сырьевой текучей среды в одном сосуде при температуре окружающей среды материалами для очистки, которые затем регенерируют в одних и тех же условиях. 3 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Перекрестная ссылка на связанные заявки

В настоящей заявке заявлены преимущества документа №61/124 482, поданного 17 апреля 2008 г., описание которого полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится настоящее изобретение

В общем, настоящее изобретение относится к удалению примесей из сырьевых текучих сред, таких как потоки полиолефинового сырья; Конкретно, настоящее описание относится к удалению монооксида углерода, диоксида углерода, кислорода и/или воды из сырьевых текучих сред в одном сосуде при температуре окружающей среды.

Предпосылки создания изобретения

Разработанные недавно катализаторы полимеризации имеют уникальную способность производить полимеры, обладающие свойствами продукта, которые ранее получить не удавалось. Такие катализаторы полимеризации, как правило, дорогие и сильно чувствительны к наличию примесей в потоках сырья. Примеси в потоках сырья отравляют или иным образом воздействуют на катализаторы полимеризации, таким образом, активность и характеристики катализатора значительно снижаются. Например, присутствие примесей чрезвычайно сильно увеличивает производственные издержки и отрицательно воздействует на качество продукта. Таким образом, существует необходимость в рентабельном способе удаления примесей из потоков сырья до полимеризации.

В способах полимеризации олефинов, например этилена, пропилена, бутена, гексена, октена и т.д. часто применяют высокоактивные катализаторы, которые могут быть чувствительными к ядам, содержащимся в потоке сырья. Типичные яды, снижающие активность катализатора или вызывающие проблемы в работе процесса полимеризации, включают, помимо прочего, кислород (О2) и монооксид углерода (СО). Медь (Сu) в ее различных степенях окисления, конкретно в форме оксида меди (СuО), полезна при удалении определенных ядов, таких как монооксид углерода, путем каталитического окисления монооксида углерода до диоксида углерода (СО2). Однако окисление монооксида углерода оксидом меди, как правило, осуществляют при температурах, сильно превышающих температуру окружающей среды, с целью эффективного удаления монооксида углерода. Например, в обзоре Katz, Morris, "Heterogeneous Oxidation of Carbon Monoxide", опубликованном в Advances in Catalysis, т.5, с.177 (1953), указано, что окисление монооксида углерода непромотированным оксидом меди может не происходить при температурах ниже примерно 200°С (392°F).

Способы очистки могут потребовать нагревания и охлаждения сырьевого олефина с целью эффективного удаления каталитических ядов из олефинового сырья, таким образом, обработка сырьевого олефина потребляет значительное количество энергии. Например, олефины могут поступать в реакторную систему примерно при температуре окружающей среды, например, от примерно 0°С (32°F) до примерно 35°С (95°F). Линия очистки олефина включает отдельные стадии удаления кислорода и монооксида углерода, после которых установлен сосуд со слоем (слоями) адсорбента, предназначенный для удаления воды и диоксида углерода. Слои удаления кислорода и монооксида углерода обычно работают при температуре примерно 100°С (212°F) или выше, а слои адсорбента обычно работают при температуре окружающей среды. Это означает, что олефиновое сырье нужно сначала нагреть до 100°С (212°F) или выше перед подачей на стадию удаления кислорода, а затем снова охладить до температур, близких к температурам окружающей среды, перед контактированием со слоем (слоями) адсорбента.

Один из катализаторов, который, как известно, удаляет монооксид углерода, представляет собой смесь оксида меди и диоксида марганца и называется гопкалитом. Считают, что некоторые гопкалитовые катализаторы удаляют монооксид углерода из сухого воздуха по реакции при температуре окружающей среды, составляющей -20°С (-4°F). В патенте US 2837587 описано удаление монооксида углерода из смеси олефинов и водорода при температуре от примерно 10°С (50°F) до примерно 90°С (194°F) и объемной скорости до примерно 1000 ч-1 с использованием гопкалитового катализатора. Однако гопкалит может гидрировать некоторые олефины, например этилен, что делает такие катализаторы нежелательными для многих процессов полимеризации полиолефинов.

В патенте US 5907076 описан катализатор на основе оксида меди, предназначенный для окисления водорода и монооксида углерода, содержащихся в потоке углеводородов, при таких низких температурах, как примерно 40°С (104°F). В примерах в патенте 5907076 показаны температуры окисления, составляющие примерно 104°С (219°Р). В патенте 5907076 указаны различные сценарии работы. В одном из сценариев монооксид углерода реагирует с менее чем стехиометрическим количеством кислорода, что приводит к тому, что через удаляющий слой проходит мало кислорода, но через него проходит некоторое количество монооксида углерода. На последующей стадии остаток монооксида углерода удаляют по реакции монооксида углерода и воды над отдельным катализатором на основе оксида металла с образованием диоксида углерода. В другом сценарии из потока удаляют монооксид углерода по реакции монооксида углерода над катализатором на основе оксида меди с присутствующим кислородом в количестве от 100 до 500% от стехиометрического, но прохождение кислорода через удаляющий слой допускается.

В патенте ЕР 0966508 описан способ, включающий, по меньшей мере, две стадии удаления примесей, например кислорода, из потока олефина. Описано, что на первой стадии осуществляют гидрирование кислорода и других примесей с использованием катализатора гидрирования, содержащего серебро и палладий. На второй стадии осуществляют удаление, по меньшей мере, части остатка кислорода путем окисления монооксида углерода в присутствии катализатора на основе меди/оксида меди. В этом описании указано, что в ходе реакции монооксида углерода и кислорода температура должна составлять, по меньшей мере, примерно 15°С (59°F), предпочтительно, примерно 40°С (104°F) или более.

Другие ссылки, касающиеся предпосылок создания настоящего изобретения, включают патенты US 3676516, 4025321, 4233038, 4784672, 5157204, 5447558, 6069288, 6124517, 6168769, 6680419, 6987152, 7314965, патентные заявки US 2003/0105376, 2003/0105379, 2003/0200866, 2004/0045434 и WO 2006/076096.

Краткое описание сущности изобретения

В одном из классов предпочтительных вариантов настоящее изобретение обеспечивает способ удаления примесей из сырьевой текучей среды, причем в одном из общих предпочтительных вариантов обеспечивается сырьевая текучая среда, включающая, в основном, углеводород. Указанный способ содержит следующие осуществляемые в одном сосуде стадии: контактирование сырьевой текучей среды, проходящей через сосуд, с материалом на основе меди, предназначенным для удаления кислорода и/или монооксида углерода из сырьевой текучей среды; и контактирование сырьевой текучей среды, пропускаемой через сосуд, с несколькими адсорбентами с целью удаления из сырьевой текучей среды одного или более из веществ - воды, диоксида углерода и кислородсодержащих углеводородов, причем адсорбенты, используемые, по меньшей мере, на двух стадиях различаются.

Необязательно, к сырьевой текучей среде можно добавлять дополнительное количество кислорода с целью облегчения удаления монооксида углерода.

В другом классе предпочтительных вариантов настоящее изобретение обеспечивает систему для удаления примесей из сырьевой текучей среды, причем в другом общем предпочтительном варианте обеспечивается сырьевая текучая среда, включающая, в основном, углеводород. Данная система содержит сосуд, имеющий входное отверстие (вход) и выходное отверстие (выход); находящийся в сосуде материал на основе оксида меди, предназначенный для удаления кислорода из сырьевой текучей среды, поступающей в сосуд через входное отверстие; находящийся в сосуде адсорбент, предназначенный для удаления, по меньшей мере, одного или более из веществ - воды, диоксида углерода и кислородсодержащих производных углеводородов, из сырьевой текучей среды, проходящей через сосуд.

В еще одном классе предпочтительных вариантов настоящее изобретение обеспечивает способ регенерации системы для удаления примесей из сырьевой текучей среды, причем в еще одном общем предпочтительном варианте обеспечивается сырьевая текучая среда, включающая, в основном, углеводород. Способ содержит контактирование в одном сосуде окисленного материала на основе оксида меди и адсорбента с инертным газом, нагретым до первой температуры, превышающей температуру окружающей среды, с целью удаления адсорбированного на указанном адсорбенте углеводорода; добавление восстанавливающего агента к нагретому инертному газу с целью восстановления материала на основе меди; увеличение концентрации восстанавливающего агента, добавляемого к нагретому инертному газу, контактирующему с материалом на основе меди и адсорбентом; нагревание инертного газа и восстанавливающего агента до второй температуры, превышающей первую температуру; и контактирование материала на основе меди и адсорбента с инертным газом и восстанавливающим агентом при второй температуре.

В еще одном классе предпочтительных вариантов настоящее изобретение обеспечивает способ удаления примесей из сырьевой текучей среды, причем в одном из общих предпочтительных вариантов сырьевая текучая среда включает, в основном, не содержащий углерод газ. Указанный способ включает осуществляемые в одном сосуде следующие стадии: контактирование сырьевой текучей среды, проходящей через сосуд, с материалом на основе меди с целью удаления кислорода из сырьевой текучей среды; и контактирование сырьевой текучей среды, проходящей через сосуд, с адсорбентом с целью удаления из сырьевой текучей среды, по меньшей мере, одного из веществ - воды и диоксида углерода.

Краткое описание чертежей

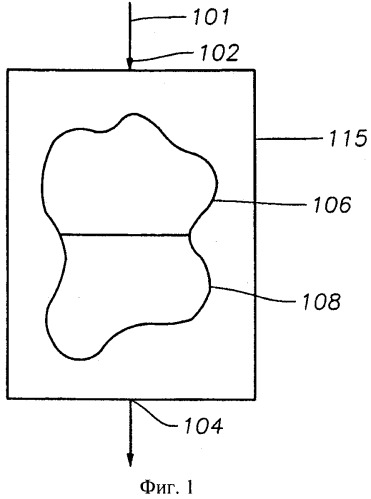

Фиг.1 представляет собой схематическую диаграмму системы для удаления примесей из сырьевой текучей среды в соответствии с одним из предпочтительных вариантов.

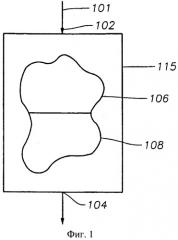

Фиг.2 представляет собой схематическую диаграмму системы для удаления примесей из сырьевой текучей среды, осуществляемого в одном сосуде, в соответствии с одним из предпочтительных вариантов.

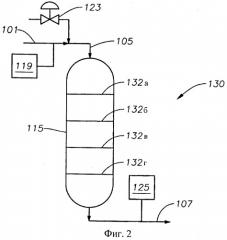

Фиг.3 представляет собой график, на котором отложена зависимость соотношения О2/СО от температуры, приводящей к удалению 96% монооксида углерода, для объемных скоростей, составляющих от 4000 до 2000 ч.

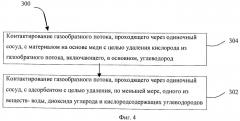

Фиг.4 представляет собой блок-схему способа удаления примесей из сырьевой текучей среды в соответствии с одним из предпочтительных вариантов.

Фиг.5 представляет собой блок-схему способа регенерации системы для удаления примесей из сырьевой текучей среды в соответствии с одним из предпочтительных вариантов.

Подробное описание сущности изобретения

Перед тем как будут описаны соединения, компоненты, композиции, устройства, программное обеспечение, аппаратное обеспечение, оборудование, конфигурации, схемы, системы и/или способы по настоящему изобретению, следует понимать, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, композициями, устройствами, программным обеспечением, аппаратным обеспечением, оборудованием, конфигурациями, схемами, системами, способами и тому подобным; эти элементы изобретения можно изменять, если не указано иное. Также следует понимать, что применяемая в настоящем описании терминология предназначена исключительно для описания конкретных предпочтительных вариантов, и не предназначена для ограничения сферы действия настоящего изобретения.

Также следует отметить, что в данном описании и приложенной формуле изобретения применение единственного числа включает ссылки на множественное число, если не указано иное.

В общем, описанные в настоящем описании предпочтительные варианты относятся к способам удаления примесей из сырьевой текучей среды, включающей, в основном, углеводород, в одном сосуде. Например, описанные в настоящем описании предпочтительные варианты относятся к системам и способам удаления монооксида углерода, диоксида углерода, кислорода и воды из потока сырья, поступающего в процесс полимеризации, в одном сосуде, в то время как поток сырья находится при температуре окружающей среды или примерно при этой температуре.

Другие общие предпочтительные варианты включают способы регенерации системы для удаления примесей из сырьевой текучей среды. Описанные в настоящем описании предпочтительные варианты дополнительно относятся к способам регенерации системы, способной осуществлять вышеуказанное удаление примесей из сырьевой текучей среды в одном сосуде.

Под выражением «примеси» в настоящем описании понимают компонент или соединение, снижающее активность катализатора полимеризации или отрицательно влияющее на процесс полимеризации олефинов. Иллюстративные примеси включают, но не ограничиваются перечисленным, кислород, монооксид углерода, диоксид углерода, углеводороды, включающие кислородсодержащие функциональные группы, например спирты, альдегиды, кетоны, органические кислоты, некоторые сложные эфиры и пероксиды, воду, серосодержащие соединения и арсин. Иллюстративные серосодержащие соединения включают, но не ограничиваются перечисленным, сероводород, карбонилсудьфид и меркаптаны, соответствующие общей формуле R-SH, в которой R представляет собой алкильную группу, включающую от 1 до 20 атомов углерода.

Под выражением «сырьевая текучая среда» в настоящем описании понимают сырьевой материал, находящийся в газовой или жидкой фазе. Например, такой сырьевой материал, очищенный в соответствии с настоящим описанием, можно, необязательно, хранить для последующего использования, применять в процессе полимеризации, предназначенном для получения полимерного продукта, и так далее. Например, сырьевая текучая среда может включать любой олефиновый мономер, включающий замещенные и незамещенные алкены, содержащие от 2 до 10 атомов углерода, например этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, стирол и производные и смеси перечисленного. Сырьевая текучая среда может также включать или состоять, в основном, из газового потока, например азота, водорода и т.д. Сырьевая текучая среда может дополнительно включать один или более нереакционно-способных алканов, способных к конденсации в процессе полимеризации с целью отвода тепла реакции. Иллюстративные нереакционно-способные алканы включают, но не ограничиваются перечисленным, пропан, бутан, изобутан, пентан, изопентан, гексан, а также изомеры и производные перечисленного.

Под выражением «плотный слой» в настоящем описании понимают слой материала, предназначенного для удаления примесей (то есть «материала для очистки»), расположенный внутри контейнера или сосуда. Плотный слой может включать один или более катализаторов, абсорбентов, адсорбентов, реагентов и любую комбинацию перечисленного. Плотный слой может находиться в одном контейнере, например в вертикальном сосуде высокого давления, или он может быть разнесен по двум или более смежным сосудам. Кроме того, плотный слой может содержать более одного слоя материала для очистки в одном контейнере или сосуде. Под выражением «одиночный плотный слой» понимают непрерывный слой одного материала для очистки, находящегося в плотном слое. Другими словами, сырьевая текучая среда проходит через материал для очистки только на одной стадии из серии стадий очистки. Выражение «одиночный плотный слой» также включает два или более плотных слоев одного материала для очистки, расположенных параллельно друг другу.

Под выражением «адсорбент» в настоящем описании понимают один материал для очистки, адсорбирующий примеси, или два, или более различных материалов для очистки, адсорбирующих примеси.

Под выражением «объемная скорость» (ОС) в настоящем описании понимают объемную скорость потока текучей среды, проходящей через плотный слой при стандартных условиях, деленную на объем плотного слоя. Под стандартными условиями понимают давление 1 атмосфера и температуру 21°С (70°F). Все значения ОС, указанные в настоящем описании, выражены в ч-1 (обратных часах).

Под выражением «температура окружающей среды» в настоящем описании понимают температуру окружающей среды, в которой происходит какое-либо физическое или химическое явление, если не указано иное. Под выражениями «при» или «примерно при» «температуре окружающей среды» в настоящем описании понимают температуру окружающей среды, в которой происходит какое-либо физическое или химическое явление, плюс или минус 10 градусов, в качестве альтернативы, 5 градусов, в качестве альтернативы, 3 градуса, в качестве альтернативы, 2 градуса, в качестве альтернативы, 1 градус, если не указано иное. Типичный диапазон, соответствующий температурам окружающий среды, составляет от примерно 0°С (32°F) до примерно 40°С (104°F), хотя температуры окружающей среды могут включать температуры, которые выше или ниже этого диапазона.

Все концентрации в настоящем описании выражены в частях на миллион по объему, если не указано иное.

Неожиданно было обнаружено, что монооксид углерода, кислород, оксигенированные углеводороды и воду можно удалять из потока сырьевой текучей среды в одном сосуде при температуре потока, составляющей менее чем примерно 40°С (104°F), путем пропускания потока над восстановленным материалом на основе меди в присутствии кислорода и монооксида углерода с последующим пропусканием потока над адсорбентом. Особенно неожиданным было обнаружение того факта, что указанным способом монооксид углерода, кислород и воду можно удалять до содержания, составляющего менее чем примерно 0,2 об.ч./млн при температурах менее чем примерно 40°С (104°F) в одном сосуде. Наиболее неожиданно, было найдено, что все материалы для очистки в сосуде можно регенерировать в одном наборе условий.

В одном из общих предпочтительных вариантов способ удаления примесей из сырьевой текучей среды, включающей, в основном, углеводород, в одном сосуде содержит контактирование сырьевой текучей среды, проходящей через сосуд, с материалом на основе меди с целью удаления кислорода из сырьевой текучей среды, включающей, в основном, углеводород; и контактирование сырьевой текучей среды, проходящей через сосуд, с адсорбентом с целью удаления, по меньшей мере, одного из следующих веществ: воды, диоксида углерода и оксигенированных углеводородов.

В другом общем предпочтительном варианте система для удаления примесей из сырьевой текучей среды, включающей, главным образом, углеводород, содержит сосуд, имеющий вход и выход; находящийся в сосуде материал на основе меди, предназначенный для удаления кислорода из сырьевой текучей среды, входящей в сосуд через вход; и находящийся в сосуде адсорбент, предназначенный для удаления, по меньшей мере, одного из следующих веществ: воды, диоксида углерода и кислородсодержащих производных углеводородов, из сырьевой текучей среды, проходящей через сосуд.

В другом общем предпочтительном варианте способ регенерации системы с одним сосудом, предназначенной для удаления примесей из сырьевой текучей среды, включающей, в основном, углеводород, содержит контактирование в одном сосуде окисленного материала на основе меди и адсорбента с инертным газом, нагретым до первой температуры, превышающей температуру окружающей среды, с целью удаления адсорбированного на адсорбенте углеводорода; добавление восстанавливающего агента к нагретому инертному газу с целью восстановления материала на основе меди; увеличение концентрации восстанавливающего агента, добавленного к нагретому инертному газу, контактирующему с материалом на основе меди и адсорбентом; нагревание инертного газа и восстановительного агента до второй температуры, превышающей первую температуру; и контактирование материала на основе меди и адсорбента с инертным газом и восстановительным агентом при второй температуре.

Очистка сырьевой текучей среды

Очистку сырьевых текучих сред осуществляют в одном сосуде при температуре окружающей среды. До настоящего времени это было невозможно.

Для стандартной очистки этилена, предназначенного для подачи в газофазный реактор для получения полиэтилена, может потребоваться удаление кислорода, монооксида углерода, воды, диоксида углерода и/или кислородсодержащих производных углеводородов. Каждую из этих примесей можно удалять из этилена в одном сосуде с использованием описанных в настоящем описании принципов.

На фиг.1 схематически представлена иллюстративная система очистки, предназначенная для удаления примесей, в соответствии с одним из общих предпочтительных вариантов; эта система включает сосуд 115, имеющий вход 102 и выход 104. Материал на основе меди 106 расположен в сосуде 115, этот материал на основе меди предназначен для удаления кислорода из сырьевой текучей среды 101, поступающей в сосуд через вход 102. Адсорбент 108 в сосуде 115 удаляет, по меньшей мере, одно из следующих веществ: воду, диоксид углерода и оксигенированные углеводороды, из сырьевой текучей среды, проходящей через сосуд 115. В процессе работы сырьевую текучую среду пропускают через сосуд 115, в котором она контактирует с материалом на основе меди 106 и адсорбентом 108. Если это приемлемо, материал на основе меди 106 и адсорбент 108 можно регенерировать, как описано ниже.

В иллюстративном предпочтительном варианте, показанном на фиг.2, секция очистки 130 включает один сосуд 115, предназначенный для удаления одной или более примесей, таких как кислород, монооксид углерода, диоксид углерода и/или вода, из сырьевой текучей среды 101. В этом общем предпочтительном варианте одиночный сосуд 115 может содержать один или более слоев 132а-132 г материалов для очистки, каждый из которых удаляет одну или более примесей, таких как монооксид углерода, кислород и вода, из сырьевой текучей среды 101. Соответственно, каждый из слоев может включать различные материалы. Например, первый слой может включать материал на основе меди, второй слой может включать молекулярное сито, а третий слой может включать адсорбент на основе оксида алюминия. Дополнительно, некоторые из слоев могут включать смесь материалов для очистки.

На фиг.2 может необязательно присутствовать дублирующая секция очистки, расположенная параллельно секции 130. Эту секцию можно включать в работу, когда в секции 130 осуществляется регенерация.

Поскольку примеси можно удалять при или примерно при температурах окружающей среды, в предпочтительном варианте, показанном на фиг.2, не требуется предварительный нагреватель и последующий охладитель, хотя такие устройства могут присутствовать.

Что касается фиг.2, необязательно применяемые анализаторы чистоты 119 и 125 измеряют количество примесей, присутствующих в текучей среде выше по потоку и ниже по потоку от одиночного сосуда 115.

По причинам, описанным подробнее ниже, кислородсодержащую текучую среду 103, скорость потока которой регулируют с помощью регулирующего поток клапана 123, можно добавлять выше по потоку от одиночного сосуда 115, или впрыскивать непосредственно в одиночный сосуд 115 посредством одной или более точек впрыска.

Что касается фиг.1 и 2, сырьевая текучая среда 101 может включать монооксид углерода и одну или более дополнительных примесей, например кислород и воду, в количествах, превышающих допустимый уровень для катализатора полимеризации. Монооксид углерода и другие примеси удаляют в секции очистки 130. Например, сырьевая текучая среда 101 может включать более чем примерно 0,2 объемные части на миллион (об.ч./млн) монооксида углерода, 0,1 об.ч./млн кислорода и 0,3 об.ч./млн воды. В одном или более предпочтительных вариантах сырьевая текучая среда 101 может включать более 1,0 об.ч./млн монооксида углерода, 0,5 об.ч./млн кислорода и 0,5 об.ч./млн воды. В других предпочтительных вариантах, сырьевая текучая среда 101 может включать от примерно 0,2 об.ч./млн до примерно 10 об.ч./млн монооксида углерода, от примерно 0,1 до примерно 10 об.ч./млн кислорода и от примерно 0,3 до примерно 10 об.ч./млн воды.

Удаление монооксида углерода и кислорода из сырьевой текучей среды

В одном из подходов, кислород можно удалять из сырьевой текучей среды с использованием диспергированного материала на основе меди, например UT-2000™ (описан ниже), при температуре окружающей среды. Монооксид углерода можно удалять с помощью того же материала по каталитической реакции с кислородом. Если в сырьевой текучей среде нет достаточного стехиометрического избытка кислорода для осуществления реакции с монооксидом углерода с получением диоксида углерода, в сырьевую текучую среду можно добавлять кислород.

Что касается фиг.2, один из классов предпочтительных вариантов относится к способу удаления монооксида углерода и кислорода из сырьевой текучей среды путем: обеспечения сырьевой текучей среды 101, включающей кислород и монооксид углерода; измерение концентраций кислорода и монооксида углерода в сырьевой текучей среде 101; соединения кислородсодержащей текучей среды 103 с сырьевой текучей средой 101 с образованием реакционной текучей среды 105, причем количество кислородсодержащей текучей среды 103, соединяемой с сырьевой текучей средой 101, регулируют с целью достижения молярного отношения 02/СО в реакционной текучей среде 105, составляющего более чем примерно 0,5:1; и пропускания реакционной текучей среды 105 над восстановленным материалом на основе меди при рабочей температуре, составляющей менее чем примерно 40°С (104°F) с образованием очищенной текучей среды 107, причем кислород и монооксид углерода, находящиеся в реакционной текучей среде 105, реагируют в присутствии восстановленного материала на основе меди с образованием диоксида углерода.

В одном особенно предпочтительном варианте материал на основе меди может представлять собой катализатор на основе оксида меди, например UT-2000™, поставляемый Univation Technologies, LLC (Хьюстон, Техас).

В любом предпочтительном варианте другие иллюстративные материалы на основе меди включают катализаторы на основе оксида меди, такие как POLYMAX 301 и POLYMAX 302, доступные в продаже и поставляются Siid-Chemie AG (Луисвилл, Кентукки).

Другие подходящие для применения материалы на основе оксида меди включают R3-11, R3-15, и R3-16, поставляемые BASF Corp.(Флорэм Парк, Нью-Джерси).

Путем удаления монооксида углерода и кислорода при температурах, близких к температуре окружающей среды, удается добиться значительной экономии затрат и энергии. Например, нет необходимости в предварительном нагревании и последующем охлаждении, таким образом, снижаются как капитальные, так и производственные затраты. Более того, способ удаления монооксида углерода и кислорода в одном слое катализатора или одном сосуде в соответствии с одним из предпочтительных вариантов, позволил бы дополнительно снизить капитальные и производственные затраты, связанные с дополнительными слоями катализатора или сосудами. В других предпочтительных вариантах монооксид углерода и кислород можно удалять при температурах, составляющих менее чем примерно 35°С (95°F), менее чем примерно 30°С (86°F), или при температурах, составляющих от примерно 0°С (32°F), до примерно 40°С (104°F). В других предпочтительных вариантах монооксид углерода и кислород можно удалять при температурах, составляющих от примерно 0°С (32°F), до примерно 30°С (86°F).

В других предпочтительных вариантах настоящего изобретения кислородсодержащую текучую среду 103 можно соединять с сырьевой текучей средой 101 с получением реакционной текучей среды 105, в которой присутствует достаточное количество кислорода, что требуется в настоящем изобретении. Кислородсодержащую текучую среду 103 можно соединять с сырьевой текучей средой 101 с получением реакционной текучей среды 105 выше по потоку от первого плотного слоя 115. В качестве альтернативы кислородсодержащую текучую среду 103 можно вводить в реакционную зону плотного слоя через одну или несколько точек впрыска кислорода (не показаны), расположенных внутри реакционной зоны. Кислородсодержащая текучая среда 103 может представлять собой кислород или любую другую кислородсодержащую текучую среду 103, совместимую с настоящим способом.

В некоторых предпочтительных вариантах количество кислородсодержащей текучей среды 103, соединяемой с сырьевой текучей средой 101, можно регулировать путем регулирования потока кислородсодержащей текучей среды 103. Желаемый поток кислородсодержащей текучей среды 103 можно определить сначала с помощью измерения скорости потока сырьевой текучей среды 101, реакционной текучей среды 105, очищенной текучей среды 107, например сырья для полимеризации (при условии, что выбранный поток отражает скорость потока реакционной текучей среды 105 через первый плотный слой 115), а затем с использованием измерения концентраций кислорода и монооксида углерода в сырьевой текучей среде 101 или реакционной текучей среде 105 с целью определения молярного отношения О2/СО выше по потоку от места добавления кислородсодержащей текучей среды 103. Затем можно определить скорость потока кислородсодержащей текучей среды 103, которую следует добавить с целью достижения желаемого отношения О2/СО в реакционной текучей среде 105. В одном из классов альтернативных предпочтительных вариантов концентрации кислорода и монооксида углерода можно измерять ниже по потоку. Один из способов добавления небольшого количества кислорода в сырьевую текучую среду 101 представляет собой подачу сухого технического воздуха под достаточным давлением. Может потребоваться применение клапана регулятора потока 123, логического устройства для регулирования количества подаваемого воздуха и соответствующего оборудования безопасности. В любом предпочтительном варианте значение молярного отношения О2/СО в реакционной текучей среде 105 может составлять более чем примерно 0,5:1.

Количество кислорода (если его добавляют) и количество монооксида углерода в сырьевой текучей среде 101 или в реакционной текучей среде 105 можно измерять, например, в реальном времени с помощью установленного в линии анализатора чистоты сырья 119, до того, как сырьевая текучая среда 101 или реакционная текучая среда 105 будет контактировать с плотным слоем 115 (анализатор, показанный на фиг.2, отбирает пробы сырьевой текучей среды). Установленный в линии анализатор чистоты сырья 119 может представлять собой любой анализатор или комбинацию более чем одного анализатора, способного измерять концентрации кислорода и монооксида углерода при их содержаниях, которые могут наблюдаться в сырьевой текучей среде 101. Например, анализ монооксида углерода в сырьевой текучей среде 101 можно осуществлять в периодическом режиме, например с интервалами приблизительно от 2 до 15 минут, с использованием газового хроматографа с детектором ионизации в пламени и метанатором. Примеры анализаторов для обнаружения кислорода в сырьевой текучей среде 101 включают Delta F NANO Trace II и Teledyne Ultra Trace 3000, которые способны измерять концентрацию кислорода при его содержании не менее 0,001 об.ч./млн в газовой фазе, эти приборы доступны в продаже.

Реакционную текучую среду 105 можно затем пропускать над восстановленным материалом на основе меди, находящимся в плотном слое 115, при рабочей температуре, составляющей менее чем примерно 40°С (104°F) с получением очищенной текучей среды 107. Кислород и монооксид углерода, находящиеся в реакционной текучей среде 105, реагируют в присутствии восстановленного материала на основе меди с образованием диоксида углерода.

В других предпочтительных вариантах реакционную текучую среду 105 можно пропускать над восстановленным материалом на основе меди при рабочих температурах, составляющих менее чем примерно 35°С (95°F), менее чем примерно 30°С (86°F) или при рабочих температурах от примерно 0°С (32°F) до примерно 40°С (104°F). В других предпочтительных вариантах реакционную текучую среду 105 можно пропускать над восстановленным материалом на основе меди при рабочей температуре, составляющей от примерно 0°С (32°F) до примерно 30°С (86°F).

Кислород и монооксид углерода в составе реакционной текучей среды 105 могут вступать в реакцию в присутствии восстановленного материала на основе меди в первом плотном слое 115 с образованием диоксида углерода, таким образом, из реакционной текучей среды 105 удаляют кислород и монооксид углерода с получением очищенной текучей среды 107, выходящей из плотного слоя 115. Не желая быть ограниченными какой-либо конкретной теорией, считают, что может происходить следующая реакция:

Считают, что если присутствуют металлическая медь и кислород, может происходить такое каталитическое окисление. Раньше считали, что каталитически активным компонентом реакции по уравнению 1 является оксид меди (СuО).

Дополнительно, считали, что инициирование каталитической реакции по уравнению 2 требует нагрева до температур, сильно превышающих температуру окружающей среды.

Как описано выше, в обзоре Katz, Morris, "Heterogeneous Oxidation of Carbon Monoxide", опубликованном в Advances in Catalysis, т.5, с.177 (1953) указано, что окисление монооксида углерода в присутствии оксида меди, как показано в уравнении 2, может не происходить при температурах менее чем примерно 200°С (392°F). Поэтому превращение монооксида углерода в диоксид углерода при реакции над медью в соответствии с уравнением 1 при температурах менее чем примерно 40°С (104°F) является удивительным.

Таким образом, в любом предпочтительном варианте настоящего изобретения восстановленный материал на основе меди может включать катализатор на основе оксида меди, который, по меньшей мере, частично восстановлен до меди. Материал на основе меди может включать один или более металлов, нанесенных на носитель на основе оксида металла. Металлы могут включать медь и другие металлы и/или оксиды других металлов, например цинк, палладий, платину, золото, серебро, что описано в патенте US 6278033. Таким образом, в любом предпочтительном варианте материал на основе меди может включать оксид меди и оксид цинка. Материалы на основе меди могут быть восстановлены путем их обработки водородом при повышенной температуре после их помещения в плотный слой с использованием методик, известных в данной области техники.

В одном или более описанных в настоящем описании предпочтительных вариантах восстановленный материал на основе меди может также удалять кислород из реакционной текучей среды 105 путем осуществления реакции кислорода с восстановленным материалом на основе меди. Кислород может соединяться с восстановленной медью с образованием оксида меди, что показано в уравнении 3.

В любом предпочтительном варианте первый плотный слой 115 может дополнительно включать любой добавочный материал.

Из очищенной текучей среды 107, выходящей из первого плотного слоя 115, будет удалена большая часть, если не, по существу, все измеримое количество монооксида углерода. В любом предпочтительном варианте очищенная текучая среда 107 может включать менее чем примерно 0,20 об.ч./млн монооксида углерода. В других предпочтительных вариантах очищенная текучая среда 107 может включать менее чем примерно 0,10 об.ч./млн монооксида углерода, или в очищенной текучей среде 107 измеримые количества монооксида углерода могут отсутствовать.

Кроме того, из очищенной текучей среды 107, выходящей из первого плотного слоя 115, будет удалена большая часть, если не, по существу, все измеримое количество кислорода. В одном предпочтительном варианте очищенная текучая среда 107 может включать менее чем примерно 0,20 об.ч./млн кислорода. В других предпочтительных вариантах очищенная текучая среда 107 может включать менее чем примерно 0,10 об.ч./млн кислорода, или в очищенной текучей среде 107 измеримые количества кислорода могут отсутствовать.

Не желая быть связанными какой-либо конкретной теорией, считают, что монооксид углерода и кислород вступают в реакцию над восстановленным материалом на основе меди с удалением монооксида углерода путем образования диоксида углерода в соответствии с уравнением 1, и кислород реагирует с восстановленным материалом на основе меди с удалением избытка кислорода, что показано в уравнении 3. Таким образом, в одном и