Способ улучшения оптических свойств бумаги

Иллюстрации

Показать всеНастоящее изобретение направлено на способ эффективного поддержания или повышения яркости и белизны бумаги из измельченной целлюлозной массы. В одном из аспектов изобретение направлено на способ, который позволяет в основном сохранить (или даже увеличить) яркость и/или белизну бумаги при увеличении степени измельчения целлюлозной массы, где указанный способ включает измельчение целлюлозной массы вплоть до значения садкости примерно 100 CSF и добавление комбинации ОВА и полимерного носителя на поверхность бумаги в клеильном прессе в количествах, достаточных для увеличения яркости и/или белизны получаемой бумаги. В другом аспекте изобретение направлено на способ изготовления бумаги из измельченной целлюлозной массы, который включает измельчение суспензии целлюлозного волокна для снижения садкости вплоть до примерно 100 CSF и смешивание целлюлозного волокна с как минимум одним оптическим отбеливающим агентом (ОВА) во время или после стадии измельчения и до добавления каких-либо дополнительных химических ингредиентов мокрого этапа производства. 12 з.п. ф-лы, 14 табл., 34 ил.

Реферат

Настоящая заявка претендует на приоритет предварительной заявки на патент США № 60/922057, поданной 5 апреля 2007 г, и предварительной заявки на патент США № 61/032588, поданной 20 февраля 2008 г, которые включены в настоящую заявку с помощью ссылки во всей их полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам получения бумаги, предназначенным для улучшения яркости и белизны бумаги. Более конкретно, изобретение относится к способу сохранения или увеличения яркости и белизны бумаги, изготовленной из целлюлозной массы, подвергнутой более сильному измельчению.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Компании по производству бумаги непрерывно ищут способы улучшения яркости и белизны различных сортов своей бумаги, в особенности бумаги для печати и переписки. В настоящее время наиболее распространенным способом улучшения яркости является увеличение количества оптических отбеливающих агентов (OBA's) или флуоресцентных агентов для усиления яркости/белизны либо на мокром этапе производства, либо в клеильном прессе. Во многих случаях требуется добавление значительных количеств OBA's. Однако существуют недостатки, связанные с добавлением больших количеств OBA's, как например, окрашивание воды (рециркулирующей воды) в белый цвет и изменение загрузки системы производства бумаги. Кроме того, проблемой является стоимость и доступность OBA's, т.к. OBA's не только дороги, но на них существует значительный спрос при ограниченном предложении.

Бумажные фабрики в основном следуют общим, а не конкретно адаптированным методикам введения химических компонентов, что часто приводит к использованию фабриками слишком больших количеств OBA, т.к. последние являются для них основным средством улучшения яркости и белизны бумаги. Кроме того, для конкуренции с новыми сортами бумаги, имеющими улучшенную яркость и/или белизну, бумажные фабрики, как правило, рассматривают поддержание высокого содержания OBA в качестве единственного средства улучшения яркости и белизны. Следовательно, существует потребность в поиске альтернативных способов улучшения яркости и белизны бумаги без увеличения и, предпочтительно, даже с уменьшением количества применяемого OBA.

Способы производства бумаги включают в себя большое количество переменных параметров, которые могут влиять на оптическое качество итогового продукта. Выбор вида древесины будет иметь огромное влияние на сорт произведенной бумаги, включая окончательную яркость и белизну. Хорошо известно, что повышенное измельчение бумажной массы вызывает потерю ее яркости. Однако, в числе прочих операций, измельчение необходимо для увеличения прочности бумаги, связи между волокнами, гладкости и улучшения формования. На фабриках по производству высокосортной бумаги осуществляется тщательное измельчение целлюлозной массы для получения таких свойств, как непрозрачность, пористость и прочность. Некоторые фабрики вынуждены доводить массу до строго определенной степени измельчения, для соответствия ключевым параметрам переработки, и у них имеется лишь очень небольшое пространство для изменений. Яркость целлюлозной массы также влияет на яркость получаемой бумаги, т.е. чем ярче масса, тем ярче бумага. Следовательно, потеря яркости целлюлозной массой из-за измельчения оказывает значительное отрицательное влияние на яркость конечного продукта.

Несмотря на значительные усилия, которые были приложены для решения этой проблемы при разработке существующих продуктов, по-прежнему существует необходимость в сохранении яркости и белизны при измельчении целлюлозной массы и увеличении яркости и белизны бумаги наиболее эффективным способом без увеличения количества применяемых OBA.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на способ получения повышения яркости и белизны бумаги. Изобретение относится к увеличению яркости и белизны с помощью оптимизированных химических добавок, и сохранению яркости и белизны при измельчении целлюлозной массы.

В первом аспекте изобретение относится к способу, позволяющему в основном сохранить (или даже увеличить) яркость и/или белизну бумаги при усилении измельчения целлюлозной массы, где указанный способ включает измельчение бумажной массы для уменьшения ее садкости вплоть до приблизительно 100 CSF и введение комбинации OBA и полимерного носителя на поверхность бумаги в клеильном прессе в количестве, достаточном для увеличения яркости и/или белизны готовой бумаги.

Полимерный носитель предпочтительно является поливиниловым спиртом (PVOH). Соотношение масс PVOH:OBA предпочтительно находится в диапазоне от примерно 1:1 до примерно 16:1, более предпочтительно от примерно 1,5:1 до примерно 12:1 и наиболее предпочтительно от примерно 2:1 до примерно 8:1.

Бумажную массу предпочтительно измельчают до заранее установленной величины садкости. В одном из вариантов осуществления уровень садкости находится в соответствии с увеличением яркости и/или белизны по сравнению с более высоким уровнем садкости. Предпочтительно массу очищают до садкости, которая в основном соответствует точке расслоения волокон.

Предпочтительно OBA и PVOH заранее смешивают перед добавлением в клеильный пресс. OBA предпочтительно добавляют в количестве от примерно 0,5 до примерно 15 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 5 до примерно 14 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 8 до примерно 12 фунтов/тонну целлюлозной массы. PVOH предпочтительно добавляют в количестве от примерно 50 до примерно 150 фунтов сырого продукта/тонну целлюлозной массы, более предпочтительно от примерно 70 до примерно 130 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 80 до примерно 120 фунтов/тонну целлюлозной массы.

Во втором аспекте, изобретение относится к способу, позволяющему в основном сохранить (или даже увеличить) яркость и/или белизну бумаги при усилении измельчения целлюлозной массы. Так, например, настоящее изобретение направлено на способ получения бумаги из измельченной целлюлозной массы, который включает измельчение суспензии целлюлозного волокна для уменьшения садкости вплоть до уровня 100 CSF и смешивания этих волокон целлюлозы по крайней мере с одним оптическим отбеливающим агентом (OBA) во время или после стадии измельчения и до добавления каких-либо дополнительных химических ингредиентов на мокром этапе производства. Предпочтительно измельчение снижает садкость до значения от примерно 100 до примерно 400 CSF, более предпочтительно от примерно 150 до примерно 350 CSF и наиболее предпочтительно от примерно 200 до примерно 325 CSF.

В одном из вариантов осуществления способ по настоящему изобретению включает измельчение целлюлозной массы до заранее установленного значения садкости, добавление OBA к целлюлозной массе на мокром этапе производства, и добавление к целлюлозной массе на мокром этапе производства одной или нескольких добавок мокрого этапа, выбранных из группы, состоящей из красителей, осажденного карбоната кальция (PCC) и ангидрида алкенилянтарной кислоты (ASA); где OBA добавляют до добавок мокрого этапа, и где OBA и добавки мокрого этапа вводят в количествах, достаточных для увеличения яркости и/или белизны при заранее установленном уровне садкости. Предпочтительно, целлюлозная масса представляет собой отбеленную целлюлозную массу. Предпочтительно PCC и/или краситель добавляют на мокром этапе производства после OBA и до любых дополнительных химикатов мокрого этапа производства.

В одном из вариантов осуществления все перечисленные выше добавки мокрого этапа производства добавляют на мокром этапе способа производства бумаги. Предпочтительно, краситель и PCC добавляют до ASA. Предпочтительно ASA смешивают с крахмалом до добавления к целлюлозной массе на мокром этапе производства. Предпочтительно, крахмал является картофельным крахмалом. ASA и крахмал предпочтительно смешивают в массовом соотношении от примерно 1:1 до примерно 1:5, более предпочтительно от примерно 1:2 до примерно 1:4 и наиболее предпочтительно от примерно 1:3 до примерно 1:4.

В другом варианте осуществления способ по настоящему изобретению дополнительно включает введение на мокром этапе производства бумаги дополнительной добавки, выбранной из группы, состоящей из анионного полимера (PL), наночастиц оксида кремния (NP) и комбинации этих веществ. Предпочтительно, дополнительные добавки/добавку мокрого этапа производства вводят после добавления других добавок мокрого этапа, перечисленных выше, в форме удерживающей системы. Наночастицы (NP) предпочтительно применяют в форме микрогеля или как минимум частично агрегированного золя анионных наночастиц оксида кремния.

В одном из предпочтительных вариантов осуществления, добавки мокрого этапа вводят после OBA в следующей последовательности: PCC, краситель, ASA и PL. В другом предпочтительном варианте осуществления добавки мокрого этапа вводят после OBA в следующей последовательности: краситель, PCC, ASA, PL и NP. В еще одном предпочтительном варианте осуществления добавки мокрого этапа вводят после OBA в следующей последовательности: PCC, краситель, ASA, PL и NP. Предпочтительно в каждой из предпочтительных последовательностей ASA перед введением смешивают с крахмалом. Крахмал предпочтительно является картофельным крахмалом.

OBA предпочтительно добавляют на мокром этапе в количестве от примерно 5 до примерно 35 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 10 до примерно 30 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 15 до примерно 25 фунтов/тонну целлюлозной массы. Краситель предпочтительно добавляют в количестве от примерно 0,01 до примерно 0,25 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 0,02 до примерно 0,2 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 0,05 до примерно 0,15 фунтов/тонну целлюлозной массы. PCC предпочтительно добавляют в количестве от примерно 100 до примерно 600 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 300 до примерно 500 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 350 до примерно 450 фунтов/тонну целлюлозной массы.

ASA предпочтительно добавляют в количестве от примерно 0,5 до примерно 4 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 1 до примерно 3 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 1,5 до примерно 2,5 фунтов/тонну целлюлозной массы. В варианте осуществления, где ASA предварительно смешивают с крахмалом, смесь ASA/крахмал предпочтительно добавляют в количестве от примерно 2 до примерно 14 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 4 до примерно 12 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 6 до примерно 10 фунтов/тонну целлюлозной массы.

В варианте осуществления, где PL и/или NP добавляют на мокром этапе, PL предпочтительно добавляют в количестве от примерно 0,1 до примерно 2,5 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 0,3 до примерно 2 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 0,5 до примерно 1,5 фунтов/тонну целлюлозной массы. NP предпочтительно добавляют в количестве от примерно 0,1 до примерно 2,5 фунтов/тонну целлюлозной массы, более предпочтительно от примерно 0,3 до примерно 2 фунтов/тонну целлюлозной массы и наиболее предпочтительно от примерно 0,5 до примерно 1,5 фунтов/тонну целлюлозной массы.

В предпочтительном варианте осуществления помимо добавления OBA и добавок мокрого этапа, которые обсуждались выше, способ по настоящему изобретению включает стадию введения комбинации OBA и PVOH на поверхность бумаги в клеильном прессе в количествах, достаточных для увеличения яркости и/или белизны получаемой бумаги, как указывалось выше.

Дополнительные цели, преимущества и новые признаки настоящего изобретения станут ясны специалисту в данной области техники при изучении приведенного ниже описания изобретения.

КРАТКОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНОГО МАТЕРИАЛА

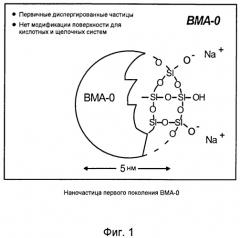

Фиг.1 представляет собой схематическое изображение наночастиц первого поколения BMA-0.

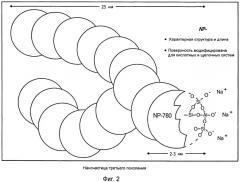

Фиг.2 представляет собой схематическое изображение наночастиц третьего поколения NP.

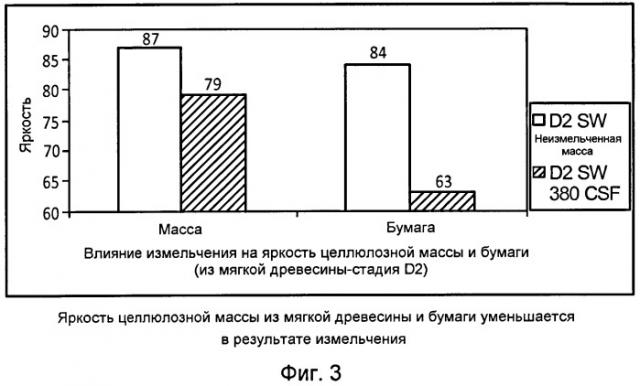

Фиг.3 представляет собой график, демонстрирующий влияние измельчения на яркость целлюлозной массы из древесины мягких пород и бумаги.

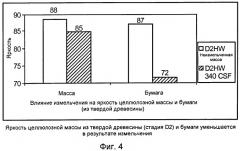

Фиг.4 представляет собой график, демонстрирующий влияние измельчения на яркость целлюлозной массы из древесины твердых пород и бумаги.

Фиг.5 представляет собой график, демонстрирующий влияние измельчения на яркость целлюлозной массы из древесины мягких пород и бумаги.

Фиг.6 представляет собой график, демонстрирующий влияние измельчения, добавления OBA и содержания древесины твердых пород на яркость бумаги.

Фиг.7 представляет собой график, демонстрирующий влияние измельчения, добавления OBA и содержания древесины твердых пород на белизну бумаги.

Фиг.8 представляет собой график, демонстрирующий влияние pH целлюлозной массы на яркость и белизну.

Фиг.9 представляет собой график демонстрирующий влияние измельчения на яркость бумаги при обработке поверхности OBA.

Фиг.10 представляет собой график демонстрирующий влияние измельчения на белизну бумаги при обработке поверхности OBA.

Фиг.11 представляет собой график, демонстрирующий влияние различных химических добавок на яркость бумаги.

Фиг.12 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (2 химические системы) на яркость бумаги.

Фиг.13 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (3 химические системы) на яркость бумаги.

Фиг.14 представляет собой график, демонстрирующий влияние добавок на мокром этапе и поверхностных добавок OBA на яркость бумаги.

Фиг.15 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (4 химические системы) на яркость бумаги.

Фиг.16 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (4 химические системы) на белизну бумаги.

Фиг.17 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (5 химических систем) на яркость бумаги.

Фиг.18 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (5 химических систем) на белизну бумаги.

Фиг.19 представляет собой график, демонстрирующий влияние различных комбинаций химических добавок (6 химических систем) на яркость бумаги.

Фиг.20 представляет собой график, демонстрирующий влияние на яркость бумаги химических добавок мокрого этапа в комбинации с добавками OBA на мокром этапе и поверхностными добавками OBA.

Фиг.21 представляет собой график, демонстрирующий влияние на яркость бумаги различных химических добавок мокрого этапа в комбинации с добавками OBA на мокром этапе и поверхностными добавками OBA.

Фиг.22 представляет собой график, демонстрирующий влияние на белизну бумаги различных химических добавок мокрого этапа в комбинации с добавками OBA на мокром этапе и поверхностными добавками OBA.

Фиг.23 представляет собой график, демонстрирующий влияние количества OBA на яркость.

Фиг.24 представляет собой график, демонстрирующий влияние типа OBA на яркость и белизну.

Фиг.25 представляет собой график, демонстрирующий влияние содержания твердого вещества в PVOH на яркость.

Фиг.26 представляет собой график, демонстрирующий влияние типов/количества PVOH на яркость бумаги.

Фиг.27 представляет собой график, демонстрирующий влияние процентного содержания твердого вещества в PVOH 24-203 на яркость бумаги.

Фиг.28 представляет собой график, демонстрирующий влияние процентного содержания твердого вещества в PVOH 24-203 на белизну бумаги.

Фиг.29 представляет собой график, демонстрирующий сравнение эффективности влияния двух OBA's на яркость бумаги.

Фиг.30 представляет собой график, демонстрирующий влияние поверхностных добавок OBA и соотношения с PVOH на яркость бумаги.

Фиг.31 представляет собой график, демонстрирующий влияние поверхностных добавок OBA и соотношения с PVOH на яркость бумаги.

Фиг.32 представляет собой график, демонстрирующий влияние pH целлюлозной массы на различные OBA's, добавляемые для яркости целлюлозной массы.

Фиг.33 представляет собой график, демонстрирующий влияние pH целлюлозной массы на различные OBA's, добавляемые для белизны целлюлозной массы.

Фиг.34 представляет собой график, демонстрирующий влияние OBA и PVOH на яркость бумаги для различных уровней садкости целлюлозной массы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на способ эффективного сохранения и предпочтительно увеличение яркости и белизны бумаги при повышенном измельчении целлюлозной массы.

В одном из аспектов настоящее изобретение включает смешивание волокон целлюлозы в целлюлозной массе с по меньшей мере одним оптическим отбеливающим агентом (OBA) во время или после стадии измельчения перед введением каких-либо дополнительных химических добавок мокрого этапа. В одном из вариантов осуществления, OBA вводят в контакт с волокнами после стадии измельчения на мокром этапе производства.

В способе по настоящему изобретению может применяться широкий спектр OBA's и при реализации способа по настоящему изобретению могут применяться любые традиционные OBA, используемые, или которые можно использовать, для повышения яркости древесной или крафт-массы. Оптические отбеливатели представляют собой флуоресцентные соединения, сходные с красителями, которые поглощают коротковолновый ультрафиолетовый свет, невидимый человеческому глазу, и излучают его в виде более длинноволнового синего цвета, в результате чего человеческий глаз ощущает более высокую степень белизны, и за счет этого возрастает степень белизны готовой продукции. Это обеспечивает дополнительную яркость и может компенсировать естественный желтоватый оттенок субстрата, например бумаги. В настоящем изобретении может применяться широкий спектр оптических отбеливателей, причем можно применять любой подходящий оптический отбеливатель. Обзор таких отбеливателей следует искать, например, в книге Ullmann's Encyclopedia of Industrial Chemistry, Sixth Edition, 2000 Electronic Release, OPTICAL BRIGHTENERS--Chemistry of Technical Products, которая включена в настоящую заявку во всей полноте с помощью ссылки. Другие применимые оптические отбеливатели описаны в патентах США №№ 5902454; 6723846; 6890454; 5482514; 6893473; 6723846; 6890454; 6426382; 4169819 и 5902454, причем все указанные источники включены в настоящую заявку с помощью ссылки. Другие применимые оптические отбеливатели описаны в опубликованных заявках на патент США №№ US 2004/014910 и US 2003/0013628; и WO 96/00221, причем все эти источники включены в настоящую заявку с помощью ссылки. Типовыми примерами применимых оптических отбеливателей являются 4,4'-бис(триазиниламино)стильбен-2,2'-дисульфоновые кислоты, 4,4'-бис(триазол-2-ил)стильбен-2,2'-дисульфоновые кислоты, 4,4'-дибензофуранилбифенилы, 4,4'-(дифенил)стильбены, 4,4'-дистирилбифенилы, 4-фенил-4'-бензоксазолилстильбены, стибенилнафтотриазолы, 4-стирилстильбены, бис(бензоксазол-2-ил) производные, бис(бензимидазол-2-ил) производные, кумарины, пиразолины, нафталимиды, триазинилпирены, 2-стирилбензоксазолы или -нафтоксазолы, бензимидазол-бензофураны или оксанилиды.

Большинство имеющихся в продаже оптических отбеливающих агентов являются производными стильбена, кумарина и пиразолина, и эти производные предпочтительны для применения при практической реализации настоящего изобретения. Более предпочтительными оптическими отбеливателями для применения в настоящем изобретении являются применяемые в бумажной промышленности оптические отбеливатели на основе стильбена, например, 1,3,5-триазинильные производные 4,4'-диаминостильбен-2,2'-дисульфоновой кислоты и ее солей, которые могут содержать дополнительные сульфогруппы, например, в 2,4 и/или 6 положениях. Наиболее предпочтительными являются коммерчески доступные производные стильбена, как, например, производные, которые можно приобрести у Ciba Geigy под торговым наименованием «Tinopal», у Clariant под торговым наименованием «Leucophor», у Lanxess под торговым наименованием «Blankophor» и у 3V под торговым наименованием «Optiblanc», например, оптические отбеливающие агенты на основе дисульфоната, тетрасульфоната и гексасульфоната стильбена. Из перечисленных наиболее предпочтительных коммерчески доступных оптических отбеливающих агентов более предпочтительными являются оптические отбеливающие агенты на основе дисульфоната и тетрасульфоната стильбена, причем коммерчески доступные оптические отбеливающие агенты на основе дисульфоната стильбена являются наиболее предпочтительными. Хотя авторы настоящего изобретения предпочитают способы и комплексы волокно-OBA, в которых применяются указанные выше OBA, настоящее изобретение никоим образом не ограничено этими, приведенными в качестве примера, вариантами осуществления, и в изобретении могут применяться любые OBA.

В другом варианте осуществления способ по настоящему изобретению включает введение наполнителя и/или красителя на мокром этапе после OBA и до добавления каких-либо дополнительных химических компонентов мокрого этапа. Подходящие минеральные наполнители обычных типов можно добавлять в водную суспензию целлюлозы по настоящему изобретению. Примеры подходящих наполнителей включают каолин, каолин, диоксид титана, гипс, тальк и природные или синтетические карбонаты кальция, например, мел, измельченный мрамор и осажденный карбонат кальция (PCC). Предпочтительным наполнителем является PCC. Могут применяться любые красители, обычно применяемые на мокром этапе производства бумаги. В одном предпочтительном варианте осуществления может применяться такой краситель, как Premier Blue 2GS-MT, который можно приобрести у Royal Pigments.

В еще одном варианте осуществления после добавления PCC и/или красителя на мокром этапе производства добавляют удерживающую систему, где удерживающая система включает анионный полимер и микрогель или как минимум частично агрегированный золь анионных наночастиц оксида кремния. В зависимости от заряда и необходимости сбалансировать заряды на целлюлозной массе, может быть целесообразно добавление катионного полимера и/или клеящего агента перед добавлением удерживающей системы. В одном из вариантов осуществления перед добавлением удерживающей системы вводят комбинацию ASA и катионного картофельного крахмала.

Удерживающая система может включать любой из нескольких видов анионных полимеров, применяемых в качестве обезвоживающих и удерживающих средств, например, анионных органических полимеров. Анионные органические полимеры, которые могут применяться по настоящему изобретению, могут включать одну или несколько отрицательно заряженных (анионных) групп. Примеры групп, которые могут присутствовать в полимере, а также в мономерах, используемых для получения этого полимера, включают группы, несущие анионный заряд и кислотные группы, на которых возникает анионный заряд при растворении или диспергировании в воде, где эти группы в совокупности именуются анионными группами, например, фосфаты, фосфонаты, сульфаты, группа сульфоновой кислоты, сульфонаты, группа карбоновой кислоты, карбоксилаты, алкоксидные и фенольные группы, т.е. гидроксизамещенные фенилы и нафтилы. Группы, несущие на себе анионный заряд, как правило, являются солями щелочных металлов, щелочноземельных металлов или аммония.

Анионные органические частицы, которые могут применяться по настоящему изобретению, включают поперечно-сшитые анионные виниловые аддитивные полимеры, соответственно, сополимеры, включающие анионный мономер, такой как акриловая кислота, метакриловая кислота и сульфонированные или фосфонированные виниловые аддитивные мономеры, обычно сополимеризованные с неионными мономерами, такими, как (мет)акриламид, алкил(мет)акрилаты и т.д. Применимые анионные органические частицы включают также анионные полимеры, полученные конденсацией, например, золи меламин-сульфоновой кислоты.

Другие анионные полимеры, которые могут являться частью обезвоживающей и удерживающей системы, включают виниловые аддитивные полимеры, содержащие анионный мономер, имеющий карбоксилатные группы, например, акриловую кислоту, метакриловую кислоту, этилакриловую кислоту, кротоновую кислоту, итаконовую кислоту, малеиновую кислоту и соли всех перечисленных кислот, ангидриды дикислот, и сульфонированные аддитивные виниловые мономеры, например, сульфонированный стирол, обычно сополимеризованные с неионными мономерами, такими как акриламид, алкилакрилаты и т.д., например, раскрытыми в патентах США №№ 5098520 и 5185062, содержание которых включено в настоящую заявку с помощью ссылки. Анионные виниловые аддитивные полимеры соответственно имеют среднемассовые молекулярные массы от примерно 50000 до примерно 5000000, как правило, от примерно 75000 до примерно 1250000.

Примеры подходящих анионных органических полимеров далее включают продукты ступенчатой полимеризации, продукты наращивания цепи, полисахариды, природные ароматические полимеры и их модификации. Термин «продукт ступенчатой полимеризации» в настоящей заявке относится к полимеру, полученному путем ступенчатой полимеризации, именуемому также продуктом ступенчатой реакции или ступенчатой реакции полимеризации, соответственно. Анионные органические полимеры могут быть линейными, разветвленными или поперечно-сшитыми. Предпочтительно анионный полимер является водорастворимым или диспергируемым в воде. В одном из вариантов осуществления анионный органический полимер может содержать одну или несколько ароматических групп.

Анионные органические полимеры, включающие органические группы, могут содержать одну или несколько ароматических групп, одинаковых или различных типов. Ароматические группы анионного полимера могут входить в каркас полимера или в замещающие группы, которые присоединены к каркасу полимера (основной цепи). Примеры подходящих ароматических групп включают арильные, аралкильные и алкарильные группы и их производные, например, фенил, толил, нафтил, фенилен, ксилилен, бензил, фенилэтил, а также производные этих групп.

Примеры подходящих анионных ароматических продуктов ступенчатой полимеризации включают продукты поликонденсации, т.е. полимеры, полученные в результате ступенчатой поликонденсации, например, конденсаты альдегида, например, формальдегида, с одним или несколькими ароматическими соединениями, содержащими одну или несколько анионных групп, и необязательно другими сомономерами, применяемыми при поликонденсации, например, мочевиной и меламином. Примеры подходящих ароматических соединений, содержащих анионные группы, включают бензольные и нафталиновые соединения, содержащие анионные группы, например, фенольные и нафтольные соединения, например, фенол, нафтол, резорцин и их производные, ароматические кислоты и их соли, например, фенильные, фенольные, нафтильные и нафтольные кислоты и соли, как правило, сульфоновые кислоты и сульфонаты, например, бензолсульфоновая кислота и сульфонаты, ксилолсульфоновая кислота и сульфонаты, нафталинсульфоновая кислота и сульфонаты, фенолсульфоновая кислота и сульфонаты. Примеры подходящих анионных продуктов ступенчатой полимеризации по настоящему изобретению включают анионные продукты поликонденсации, включающие бензольные и нафталиновые фрагменты, предпочтительно полимеры, содержащие фрагменты нафталинсульфоновой кислоты и нафталинсульфонаты.

Примеры других подходящих анионных продуктов поликонденсации, содержащих ароматические группы, включают аддитивные полимеры, т.е. полимеры, полученные путем ступенчатой аддитивной полимеризацией, например, анионные полиуретаны, которые могут быть получены из смеси мономеров, включающей ароматические изоцианаты и/или ароматические спирты. Примеры подходящих ароматических изоцианатов включают диизоцианаты, например, толуол-2,4- и 2,6-диизоцианаты и дифенилметан-4,4'-диизоцианаты. Примеры подходящих ароматических спиртов включают двухатомные спирты, т.е. диолы, например, бисфенол A, фенилдиэтаноламин, глицерина монотерефталат и триметилолпропана монотерефталат. Также могут применяться одноатомные ароматические спирты, такие как фенол и его производные. Смесь мономеров также может включать неароматические изоцианаты и/или спирты, обычно диизоцианаты и диолы, например, любые из этих соединений, о которых известно, что они применяются при получении полиуретанов. Примеры подходящих мономеров, содержащих анионные группы, включают продукты моноэтерификации триолов, например, триметилолэтана, триметилолпропана и глицерина под действием дикарбоновых кислот или их ангидридов, например янтарной кислоты и ее ангидрида, терефталевой кислоты и ее ангидрида, например, моносукцинат глицерина, монотерефталат глицерина, моносукцинат триметилолпропана, монотерефталат триметилолпропана, N,N-бис-(гидроксиэтил)глицин, ди(гидроксиметил)пропионовая кислота, N,N-бис-(гидроксиэтил)-2-аминоэтансульфоновая кислота и т.п., необязательно и как правило в сочетании с реакцией с основанием, например, гидроксидами щелочных и щелочноземельных металлов, например, гидроксидом натрия, аммония или амином, например, триэтиламином, с образованием противоиона щелочного металла, щелочноземельного металла или аммония.

Примеры подходящих анионных продуктов наращивания цепи, содержащих ароматические группы, включают анионные виниловые аддитивные полимеры, полученные из смеси виниловых или этиленовых ненасыщенных мономеров, включающей как минимум один мономер, содержащий ароматическую группу, и как минимум один мономер, содержащий анионную группу, обычно сополимеризованный с неионными мономерами, например, акрилатами и акриламидными мономерами. Примеры подходящих анионных мономеров включают (мет)акриловую кислоту и пара-винилфенол (гидроксистирол).

Примеры подходящих анионных полисахаридов, содержащих ароматические группы, включают крахмалы, гуаровые камеди, целлюлозы, хитины, хитозаны, гликаны, галактаны, глюканы, ксантановые камеди, пектины, маннаны, декстрины, предпочтительно крахмалы, гуаровые камеди и производные целлюлозы, подходящие крахмалы, включая картофельный, кукурузный, пшеничный, маниока, рисовый, восковидной кукурузы и ячменный, предпочтительно картофельный. Анионные группы полисахарида могут быть природными и/или введенными путем химической обработки. Ароматические группы полисахарида могут быть введены химическими способами, известными в технике.

Природные ароматические анионные полимеры и продукты их модификации, т.е. модифицированные природные ароматические анионные полимеры, по настоящему изобретению включают природные полифенольные соединения, которые присутствуют в древесине и органических экстрактах коры некоторых видов деревьев, и их химические модификации, как правило, сульфонированные модификации. Модифицированные полимеры можно получать химическими способами, как, например, сульфитной варкой целлюлозы и сульфатной варкой целлюлозы. Примеры подходящих анионных полимеров этого типа включают полимеры на основе лигнина, предпочтительно, сульфонированные лигнины, например, лигно-сульфонаты, крафт-лигнин, сульфонированный крафт-лигнин и экстракты танина.

Средневесовая молекулярная масса анионного полимера, включающего ароматические группы, может варьироваться в широких пределах в зависимости от, в числе прочего, типа примененного полимера, и обычно указанная масса составляет, как минимум, примерно 500, чаще более примерно 2000 и предпочтительно более примерно 5000. Верхний предел не играет решающего значения; он может составлять примерно 200000000, обычно примерно 150000000, чаще примерно 100000000 и предпочтительно примерно 10000000.

Анионный полимер, включающий ароматические группы, может иметь степень анионного замещения (DSA), меняющуюся в широких пределах в зависимости от, в числе прочего, типа примененного полимера; DSA обычно составляет от 0,01 до 2,0, чаще от 0,02 до 1,8 и предпочтительно от 0,025 до 1,5; и степень ароматического замещения (DSQ) может быть от 0,001 до 1,0, обычно от 0,01 до 0,8, чаще от 0,02 до 0,7 и предпочтительно от 0,025 до 0,5. В случае, если анионный полимер содержит катионные группы, степень катионного замещения (DSC) может составлять, например, от 0 до 0,2, чаще от 0 до 0,1 и предпочтительно от 0 до 0,05, причем анионный полимер имеет суммарный отрицательный заряд. Обычно плотность отрицательного заряда анионного полимера находится в пределах от 0,1 до 6,0 мэкв/г сухого полимера, чаще от 0,5 до 5,0 и предпочтительно от 1,0 до 4,0.

Примеры подходящих ароматических анионных органических полимеров, которые могут применяться по настоящему изобретению, включают полимеры, описанные в патентах США №№ 4070236 и 5755930; и опубликованных международных заявках на патент №№ WO 95/21295, WO 95/21296, WO 99/67310, WO 00/49227 и WO 02/12626, которые включены в настоящую заявку с помощью ссылки.

Помимо упомянутых выше катионных и анионных осушающих и удерживающих средств, в качестве осушающих и удерживающих средств могут применяться катионные органические полимеры низкой молекулярной массы и/или неорганические соединения алюминия.

Катионные органические полимеры низкой молекулярной массы (далее по тексту именуемые LMW), которые могут применяться в сочетании с обезвоживающими и удерживающими средствами, включают полимеры, которые обычно называются и применяются как уловители анионных загрязнений (ATC). ATC's известны в технике как нейтрализующие и/или улавливающие агенты для мешающих/вредных анионных веществ, присутствующих в целлюлозной массе и их применение в комбинации с осушающими и удерживающими средствами часто позволяет добиться дополнительного улучшения осушения и/или удерживания. LMW катионные органические полимеры можно получать из природных или синтетических источников и предпочтительно они являются синтетическими полимерами LMW. Подходящие органические полимеры этого типа включают катионные органические полимеры LMW, несущие значительный заряд, такие как полиамины, полиамидоамины, полиэтиленимины, гомо- и сополимеры на основе диаллилдиметиламмоний хлорида, (мет)акриламиды и (мет)акрилаты, полимеры на основе виниламида и полисахариды. Что касается молекулярной массы удерживающих и обезвоживающих полимеров, средневесовая молекулярная масса LMW катионных органических полимеров предпочтительно является невысокой; обычно она составляет как минимум примерно 2000 и предпочтительно как минимум примерно 10000. Верхний предел молекулярной массы обычно составляет от примерно 2000000 до примерно 3000000. Подходящие полимеры LMw могут иметь средневесовую молекулярную массу от примерно 2000 до примерно 2000000.

Соединения алюминия, которые могут применяться в качестве ATC's по настоящему изобретению, включают алюминиевые квасцы, алюминаты, хлорид алюминия, нитрат алюминия и полиалюминиевые соединения, такие как полиалюминийхлориды, полиалюминий сульфаты, полиалюминиевые соединения, содержащие хлорид- и сульфат-ионы, полиалюминийсиликаты-сульфаты и их смеси. Полиалюминиевые соединения могут также содержать другие анионы, помимо хлорид-ионов, например, анионы серной кислоты, фосфорной кислоты, а также органических кислот, таких как лимонная кислота и щавелевая кислота.

Предпочтительные анионные полимеры включают анионные полимеры, имеющие обозначение PL, которые могут быть приобретены у Eka Chemicals, например, PL 1610, PL 1710 и PL 8430. Кроме того, катионные полимеры производства Eka Chemicals, например, PL 2510, также могут применяться в настоящем изобретении.

В одном из предпочтительных вариантов осуществления, удерживающая система включает анионные частицы на основе оксида кремния. Примеры подходящих частиц на основе оксида кремния включают частицы, имеющие средний размер менее примерно 100 нм, например, менее примерно 20 нм или в диапазоне от примерно 1 до примерно 10 нм. Предпочтительно, средний размер частиц составляет от примерно 1 до примерно 5 нм. Как принято считать в химии кремния, размер частиц относится к среднему размеру первичных частиц, которые могут быть агрегированными или не агрегированными. Согласно одному из вариантов осуществления, анионные частицы н