Фильтр для скважины подземных хранилищ газа

Иллюстрации

Показать всеИзобретение относится к строительству и эксплуатации газовых скважин, в частности к фильтрам для скважины подземных хранилищ газа, и может быть использовано на подземных газовых хранилищах. Устройство включает корпус с бандажами на концах, охватывающими конечные витки обмоточной проволоки, формирующей фильтрующую оболочку, навитую на стрингеры, расположенные на наружной поверхности и равномерно размещенные по периметру, с образованием фильтрующей щели. В теле корпуса выполнены, по крайней мере, два циркуляционных отверстия, перекрытые кожухами. Корпус снабжен, по крайней мере, двумя манжетами, установленными под кожухами над и под местом расположения циркуляционных отверстий. Кожухи снабжены отверстиями и технологическими проточками на наружной поверхности. В проточках установлены обратные клапаны в виде манжет с возможностью перекрытия отверстий, выполненных на уровне расположения циркуляционных отверстий корпуса. Расширяются технологические возможности фильтра, повышается эффективность. 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к строительству и эксплуатации газовых скважин, в частности к фильтрам для скважины подземных хранилищ газа, и может быть использовано на подземных газовых хранилищах.

Уровень техники

Известна конструкция фильтра, содержащего перфорированный каркас, продольные опорные стержни, витки обмоточной проволоки, прикрепленные фиксатором к опорным стержням, при этом витки обмоточной проволоки в месте крепления к опорным стержням имеют изгибы, расположенные между двумя смежными опорными стержнями, а фиксатор выполнен из армирующего материала, охватывающего изгибы витков обмоточной проволоки.

В фильтре изгибы витков обмоточной проволоки расположены друг к другу под углом α, определяемым из соотношения.

В фильтре в качестве армирующего материала используют цемент или припой (см. а.с. SU №1164403, МПК E21B 43/08, опубл. 30.06.85 г.). Так как фильтр содержит перфорированный каркас с продольными опорными стержнями, на которых навиты витки обмоточной проволоки, в месте крепления к опорным стержням имеют изгибы, между двумя смежными опорными стержнями, с их фиксацией армирующим материалом в виде припоя, при этом при установке фильтра в скважине фильтрация пластового флюида происходит через щели, между витками обмоточной проволоки, с подачей по продольным каналам между опорными стержнями к ближайшему отверстию в перфорированном каркасе, через которое флюид подается в осевой канал перфорированного каркаса и далее в лифтовую колонну труб и, как показывают исследования пластового флюида, происходит только в районе выполнения перфорационных отверстий, с практически полным отсутствием перетока пластового флюида в продольном направлении между продольными опорными стержнями, что является недостатком, при этом при закачке газа в хранилище, его поток по лифтовой колонне труб поступает в осевой канал фильтра-каркаса, откуда по продольным пазам, между продольными опорными стержнями подается к перфорационным отверстиям и далее, через щели между витками обмоточной проволоки, подается в пласт - коллектор, а так как закачка происходит на ограниченном участке, а именно в зоне нахождения перфорационных отверстий, это приводит к эрозионному износу витков обмоточной проволоки и к забиванию щели механическими примесями и окалиной, при этом при извлечении фильтров-каркасов из скважины было отмечено полное забивание щелей, с отрывом витков обмоточной проволоки от продольных опорных стержней.

Известна конструкция фильтра скважинного управляемого типа ФСУ (III), который состоит из корпуса с циркуляционными отверстиями, на котором установлен бандаж, фильтрующий элемент с продольными стрингерами (стержнями) и проволочной навивкой, втулка с упорным элементом и уплотнением, переводник и кожух, при этом между корпусом, кожухом, втулкой и переводником размещена кольцевая камера, втулка жестко закреплена относительно кожуха срезными элементами, между витками проволочной навивки образованы щелевые зазоры, сообщающиеся с продольными каналами между стрингерами.

Фильтр устанавливается в составе колонны труб и спускается в скважину при отсутствии гидродинамического потока через фильтрующую оболочку. Для обеспечения работы фильтра применяют специальный управляющий инструмент, который спускается в скважину на насосно-компрессорных трубах и приводится в действие гидравлическим путем, при этом упоры привода размещаются в специальном пазу, а толкатели привода, взаимодействуя с упорными элементами фильтра, перемещают втулку в осевом направлении, с открытием фильтра через щелевые циркуляционные отверстия происходит сообщение затрубного и внутритрубного пространства. Конструкция фильтра предусматривает его закрытие путем возврата кольцевой втулки в исходное положение за счет работы привода, предварительно настроенного на закрытие (см. Абубакиров В.Ф., Буримов Ю.Г., Гноевых А.Н. и др. «Буровое оборудование». Справочник: в 2-х т. Т.2: Буровой инструмент. - М.: ОАО Издательство «Недра» 2003 г.; с.470-471).

К недостаткам конструкции фильтра следует отнести то, что при открытии гидравлической связи между затрубным и внутритрубным пространством фильтрация пластового флюида ведется по всей площади, с подачей отфильтрованного потока по продольным пазам между стрингерами к циркуляционным отверстиям, что улучшает гидродинамику устройства и эффективность его работы, тем не менее устройство нельзя применять в скважинах на подземных хранилищах газа, где имеет место поток газа из внутритрубного пространства в затрубное, а с проходом через щели между витками обмоточной проволоки, что при получении механических примесей и окалины приводит к забиванию щелей и снижению эффективности работы.

В процессе работы фильтра в режиме подачи газа из затрубного пространства внутрь трубы на наружной поверхности фильтрующей оболочки, при определенных условиях формируется слой набивки, что повышает эффективность работы фильтра, но при закачке газа в подземное хранилище, его поток с увеличенной скоростью будет проходить через щели между витками обмоточной проволоки и разрушать сформировавшуюся естественную гравийную набивку, тем самым при переходе на режим откачки газа из подземного хранилища, будут ухудшены условия фильтрации механических частиц из потока, и необходимо иметь достаточно большой отрезок времени, чтобы вновь сформировать естественную гравийную набивку.

Кроме того, для открытия - то есть приведение в рабочее состояние фильтра, требуется применение специального гидравлического инструмента, спускаемого в скважину на насосно-компрессорных трубах, что также является недостатком.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятый авторами за прототип является конструкция фильтра для горизонтальных скважин, который состоит из корпуса с бандажами на концах и с продольными пазами на наружной поверхности, между стрингерами, на внешней стороне которых выполнен винтовой спиральный паз с расчетным шагом, в котором установлены витки обмоточной проволоки, формирующей фильтрующую оболочку в виде отдельных секций, разделенных кольцевыми перемычками, перекрытыми кожухами, кожухи опираются на конечные витки фильтрующей оболочки соседних секций, при этом циркуляционные отверстия в корпусе выполнены под кожухами и снабжены непроницаемыми пробками, с осевым каналом и глухим донышком, выходящими в осевой канал корпуса, длина каждого участка секции фильтрующей оболочки между кожухами выбирается из условия равенства площади сечения продольных пазов, площади сечения циркуляционных отверстий и площади щелей фильтрующей оболочки.

Конструкция фильтра предназначена для оснащения добывающих скважин нефтяных и газовых месторождений (см. «Строительство газовых и газоконденсатных скважин». Сб. научных трудов. ВНИИБАЗ. Москва. 1997 г. С.14-18).

В случае применения в скважинах на подземных хранилищах газа фильтр имеет ряд недостатков: - при подаче газа в продуктивный пласт-коллектор его поток проходит через циркуляционные отверстия под кожух, откуда по продольным пазам между стрингерами, подается через щели в фильтрующей оболочке в продуктивный пласт-коллектор, при этом вместе с потоком газа в щели подаются окалина и механические частицы, что приводит к забиванию щелей фильтрующих оболочек секций фильтра, при этом возрастает перепад давления на витках обмоточной проволоки, что может привести к их отрыву от стрингеров, разрушению сформировавшегося слоя гравийной набивки в предыдущем цикле откачки газа из подземного хранилища.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка фильтра для скважины подземных хранилищ газа, обладающего возможностью при подаче потока газа в подземное хранилище, исключить его прохождение через щели между витками обмоточной проволоки, формированием естественной гравийной набивки на наружной поверхности фильтрующей оболочки, с сохранением ее структуры при закачке газа в подземное хранилище, а также возможностью прекращения гидродинамической связи затрубного пространства с внутритрубным, исключающее поступление газа без его очистки в скважину.

Технический результат, который может быть получен с помощью предлагаемого изобретения сводится к возможности при подаче потока газа в подземное хранилище, исключить его прохождение через щели между витками обмоточной проволоки, формированию естественной гравийной набивки на наружной поверхности фильтрующей оболочки, с сохранением ее структуры при закачке газа в подземное хранилище, а также возможности прекращения гидродинамической связи затрубного пространства с внутритрубным, исключающее поступление газа без его очистки в скважину.

Технический результат достигается с помощью фильтра для скважины подземных хранилищ газа, содержащиего корпус с бандажами на концах, охватывающими конечные витки обмоточной проволоки формирующими фильтрующую оболочку, навитыми на стрингеры, расположенными на наружной поверхности и равномерно размещенными по периметру, с образованием фильтрующей щели, причем в теле корпуса выполнены, по крайней мере, два циркуляционных отверстия, перекрытые кожухами, при этом корпус фильтра снабжен, по крайней мере, двумя манжетами, установленными под кожухами над и под местом расположения циркуляционных отверстий, а кожухи снабжены отверстиями и технологическими проточками на наружной поверхности, причем в последних установлены обратные клапаны в виде манжет, с возможностью перекрытия отверстий, выполненных на уровне расположения циркуляционных отверстий корпуса.

Краткое описание чертежей

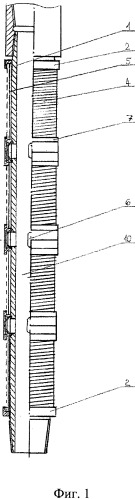

На фиг.1 дан фильтр для скважины подземных хранилищ газа, общий вид в разрезе секции фильтра.

На фиг.2 - то же, элемент участка фильтра в разрезе, в месте установки кожуха и наличия циркуляционных отверстий в фильтре-каркасе, в момент подачи газа из осевого канала в затрубное пространство скважины.

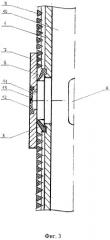

На фиг.3 - то же, взаимное положение элементов конструкции в нейтральном положении.

На фиг.4 - то же, взаимное положение элементов конструкции в момент откачки газа из подземного хранилища.

Осуществление изобретения

Фильтр для скважины подземных хранилищ газа состоит из корпуса 1 с бандажами 2 на концах, охватывающими конечные витки 3 обмоточной проволоки формирующими фильтрующую оболочку 4, навитыми на стрингеры 5, расположенными на наружной поверхности и равномерно размещенными по периметру, с образованием фильтрующей щели (на фиг. не обозначена), при этом в теле корпуса 1 выполнены, по крайней мере, два циркуляционных отверстия б, перекрытые кожухами 7, под которыми установлены манжеты 8, расположенные в проточках 9 корпуса 1 над и под местом расположения циркуляционных отверстий 6, гидравлически связанными с осевым каналом 10, в кожухе 7 имеется, по крайней мере, два отверстия 11 и выполнены на наружной поверхности, по крайней мере, две технологические проточки 12, в которых размещены элементы обратного клапана 13, например в виде манжет, жестко связанных с кожухом 7 и перекрывающих отверстия 11, при контакте друг с другом, которые выполнены на уровне расположения циркуляционных отверстий 6 корпуса 1, при этом корпус 1 снабжен присоединительной резьбой (на фиг. не показана) на концах, включается в состав лифтовой колонны труб (на фиг. не показаны) и спускается в скважину, с расположением в интервале продуктивного пласта-коллектора (на фиг. не показано), причем количество секций фильтра взято, по крайней мере, одна и зависит от конкретных условий.

Фильтр для скважины подземных хранилищ газа эксплуатируется следующим образом.

При закачке газа в подземное хранилище его поток через циркуляционные отверстия 6 подают напрямую к отверстиям 11 в кожухе 7, которые выполнены на уровне расположения циркуляционных отверстий 6 корпуса 1 с бандажами 2 на концах, с отгибанием свободной гидродинамической связи осевого канала 10 корпуса 1 с полостью скважины, при этом манжеты 8, расположенные в проточках 9 на корпусе 1 в это время входят в плотный контакт с внутренней поверхностью кожуха 7 и препятствуют подаче газа под конечные витки 3 фильтрующей оболочки 4, навитыми на стрингеры 5, то есть перекрывают поток газа под фильтрующую оболочку 4 с организацией подачи его через отверстия 11 в кожухе 7 с открытием обратного клапана 13 в виде манжеты, которые отгибаются в стороны и открывают проход для газа, после прекращения цикла закачки газа в подземное хранилище, обратный клапан 13, в виде манжеты, закрывается, то есть его вводят в технологическую проточку 12, на кожухе 7 с перекрытием отверстий 11.

При переходе на режим отбора газа из подземного хранилища манжеты 8, установленные под кожухами 7, под действием перепада давления от потока газа, который проходит через фильтрующую щель фильтрующей оболочки 4 и по продольным каналам между стрингерами 5, отгибаются к поверхности корпуса 1, с освобождением кольцевого зазора между внутренней поверхностью кожуха 7 и наружной корпуса 1 и подачей газа через циркуляционные отверстия 6 в осевой канал 10 фильтра и далее на поверхность, при этом в режиме отбора газа из продуктивного пласта-коллектора происходит задержка достаточно крупных механических частиц на наружной поверхности фильтрующей оболочки 4 фильтра, с формированием слоя естественной гравийной набивки, которая улучшает его работу и является дополнительным барьером для более мелких механических частиц, мигрирующих из пласта.

При переходе на режим закачки газа в продуктивный пласт поток газа не проходит через щели в фильтрующей оболочке 4 и не разрушает сформировавшийся слой гравийной набивки, таким образом, подача газа в пласт-коллектор, минуя фильтрующую оболочку 4, способствует сохранению структуры сформировавшегося из пластового песка гравийной набивки.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- возможность подачи потока газа в подземное хранилище, исключающего его прохождение через щели между витками обмоточной проволоки;

- возможность формирования естественной гравийной набивки на наружной поверхности фильтрующей оболочки с сохранением ее структуры при закачке газа в подземное хранилище;

- возможность прекращения гидродинамической связи затрубного пространства с внутритрубным, исключающее поступление газа без его очистки в скважину.

Фильтр для скважины подземных хранилищ газа, содержащий корпус с бандажами на концах, охватывающими конечные витки обмоточной проволоки, формирующей фильтрующую оболочку, навитой на стрингеры, расположенные на наружной поверхности и равномерно размещенные по периметру, с образованием фильтрующей щели, при этом в теле корпуса выполнены, по крайней мере, два циркуляционных отверстия, перекрытые кожухами, отличающийся тем, что корпус фильтра снабжен, по крайней мере, двумя манжетами, установленными под кожухами над и под местом расположения циркуляционных отверстий, а кожухи снабжены отверстиями и технологическими проточками на наружной поверхности, причем в последних установлены обратные клапаны в виде манжет, с возможностью перекрытия отверстий, выполненных на уровне расположения циркуляционных отверстий корпуса.