Система контроля рабочих характеристик продувки и способ контроля технологического режима в процессе продувки большого двухтактного дизельного двигателя с прямоточной продувкой

Иллюстрации

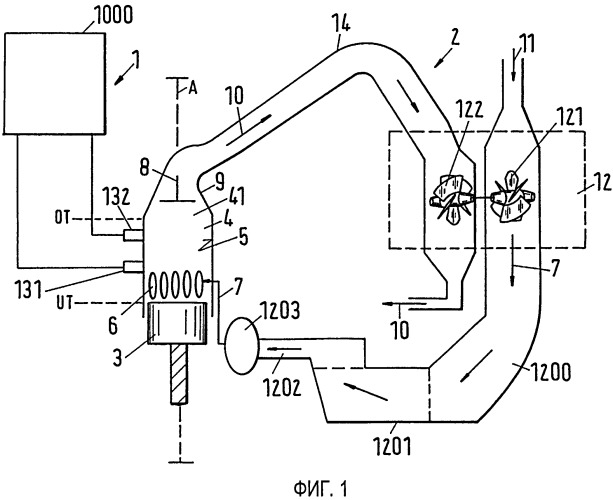

Показать всеИзобретение может быть использовано в системе (1) контроля рабочих характеристик продувки для оптимизации технологического режима процесса продувки двухтактного дизельного двигателя (2) с прямоточной продувкой. Дизельный двигатель (2) содержит поршень (3), который перемещается в цилиндре (4) вдоль поверхности скольжения (5) между нижней мертвой точкой (UT) и верхней мертвой точкой (ОТ). Топливо подается в цилиндр (4) дизельного двигателя (2) впрыскивающим соплом. У входной зоны цилиндра (4) предусмотрены продувочные щели (6) для подачи продувочного воздуха (7). Имеется выпускной клапан (8) у крышки (9) головки цилиндра (4). В рабочем состоянии свежий воздух (11) всасывается турбонагнетателем (12) и через продувочные щели (6) подается в цилиндр (4) как продувочный воздух (7). По меньшей мере, один первый кислородный датчик (131) и один второй кислородный датчик (132) предусмотрены у поверхности скольжения (5) цилиндра (4), чтобы оценивать характеристики продувки в цилиндре (4). Раскрыт способ оптимизации технологического режима процесса продувки двухтактного дизельного двигателя. Технический результат заключается в предупреждении повреждений двигателя. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к системе контроля рабочих характеристик продувки для контроля технологического режима в процессе продувки большого двухтактного дизельного двигателя с прямоточной продувкой, а также к способу контроля технологического режима в процессе продувки в соответствии с частью независимых пунктов 1 и 8 формулы изобретения, предшествующей отличительной части.

Для увеличения мощности двигателей внутреннего сгорания с поршнями возвратно-поступательного хода, таких, например, как у больших дизельных двигателей для судов или стационарных установок для выработки электрической энергии, после такта расширения в цилиндр двигателя внутреннего сгорания вводится свежий воздух при повышенном давлении с помощью загрузочного устройства, обычно называемого турбонагнетателем, работающим на выхлопных газах. Для этого может использоваться часть тепловой энергии выхлопных газов, которые покидают камеру сгорания цилиндра после такта расширения. С этой целью горячие газы выводятся из камеры сгорания цилиндра в загрузочное устройство благодаря открытию выпускного клапана. Загрузочное устройство включает в основном турбину, которая приводится в действие горячими выхлопными газами, входящими в загрузочное устройство под давлением. В свою очередь, турбина приводит в действие компрессор, через который втягивается свежий воздух и сжимается. За компрессором с турбиной (структура, которую часто называют просто турбонагнетателем и которая, в частности, в случае больших двухтактных дизельных двигателей, но не только их, использует в качестве компрессора радиальный компрессор) следует так называемый диффузор, воздухоохладитель, водоотделитель и входной ресивер, откуда сжатый свежий воздух, известный также как нагнетаемый воздух или продувочный воздух, подается, в конечном счете, в отдельные камеры сгорания цилиндров большого дизельного двигателя. Используя загрузочное устройство этого типа, можно повысить подачу свежего воздуха и можно повысить эффективность процесса горения в камере сгорания цилиндра.

В случае больших дизельных двигателей подача воздуха происходит в разных местах цилиндра, в зависимости от типа. Так, например, в двухтактных двигателях с прямоточной продувкой воздух вводится в камеру сгорания через продувочные щели, которые устроены в поверхности скольжения в нижней части цилиндра. В четырехтактных двигателях нагнетаемый воздух обычно вводится через один или более впускных клапанов, которые установлены в крышке цилиндра. В этой связи, конечно, известны также двухтактные двигатели, которые оборудованы впускными клапанами в крышке цилиндре вместо продувочных щелей в нижней зоне цилиндра.

В этой связи, при работе дизельных двигателей внутреннего сгорания образуются значительные количества окислов азота (NOx), оказывающих негативное влияние на окружающую среду. По этой причине предпринимались огромные усилия для защиты среды, то есть для создания дизельных двигателей с существенно сниженными выбросами NOx.

С другой стороны, большие дизельные двигатели, как правило, находятся в непрерывной работе в течение значительного периода времени, что ставит высокие требования к надежности функционирования и эксплуатационной готовности. По этой причине, в частности, основными критериями для операторов при выборе машин являются длительные интервалы между техническим обслуживанием, то есть высокий межремонтный период (TBO), низкий износ и экономное потребление топлива и рабочих материалов.

В этой связи хорошо известна теория, что повышение выходной мощности двигателя при постоянном диаметре и ходе цилиндра повысит удельный расход топлива при условии, что максимальное давление в цилиндре остается постоянным. Во многих случаях повышение выходной мощности производится вместе с повышением максимального давления для сохранения постоянным удельного расхода топлива (sfoc), или стремятся к более низкому значению. Однако на существующих конструкциях повышение давления зажигания перекрывается другими факторами, такими как структурные ограничения и нагрузки на подшипники.

Этот способ оптимизации для получения низкого удельного расхода топлива должен достигаться с низким NOx, чтобы удовлетворить существующему законодательству по выбросам. Одним из ключевых факторов в этом способе оптимизации являются характеристики продувки отдельных цилиндров. Эти характеристики могут быть учтены до некоторой степени индикаторной диаграммой ослабевших пружин (кривая давление-объем), как использовалось в прошлом преимущественно на двигателях с петлевой и поперечной продувкой, например, для идентификации засорения каналов. Однако этот способ не измеряет количественно эффективность продувки и режим течения через гильзу цилиндра. Для современного поколения тихоходных дизельных двигателей важно понять и обеспечить меры, чтобы этот процесс мог достичь лучшего компромиссного соотношения между sfoc и выделением NOx.

Улучшение вычислительных возможностей в последние двадцать лет снизило потребность в разработке дорогих опытных образцов, требуемых производителями дизельных двигателей для разработки своих продуктов, так как весь необходимый математический аппарат и физические соотношения между технологическими параметрами могут теперь быть смоделированы на компьютере с высокой оперативной памятью и скоростью процессора. Программа "Computational Fluid Dynamics", общеизвестная как CFD, используемая для предсказания течения среды и динамики, является теперь обычным средством проектирования, применяемым не только для разработки дизельных двигателей, но во всех областях техники. Применение таких средств при разработке двигателей сократило потребность в проведении отнимающих много времени и трудоемких экспериментов, которые в ином случае были бы необходимы. Кроме того, так как средства моделирования дают лучшее понимание физических процессов, происходящих в цилиндре, можно достичь многообещающих целей, таких как повышение выходной мощности при фиксированном размере цилиндров, при одновременном снижении фактора безопасности, что напрямую коррелирует с экономией затрат. Это возможно, так как модель способна предсказать размер и форму пламени в пространстве камеры сгорания, например, используя эталонное топливо, для которого характеристики воспламенения известны.

Общей практикой является проверять CFD-модель на данных серии экспериментов, проводимых на двигателе конкретного типа, и затем использовать модель как средство экстраполяции для вычерчивания компоновочной схемы другого двигателя и для контроля его поведения. Однако хорошо известным фактом является также то, что простая линейная экстраполяция не обязательно даст правильные результаты. Одним из многих факторов, которые не способны предсказать средства моделирования, является тепловая нагрузка на горячие детали из-за горения в зависимости от качества работающего топлива. Оптимизированный дизайн двигателя работает удовлетворительно пока параметры находятся в границах, задаваемых CFD-моделью. Это, конечно, редко встречается на практике, если только границы не были установлены широко, с учетом эффектов от ухудшения компонентов со временем или из-за плохого технического ухода.

Поскольку технология дизельных двигателей при использовании таких аналитических средств движется вперед в улучшении термодинамики, важно разработать методы контроля, которые будут способны предсказать рабочие характеристики двигателей и обнаружить их дефекты. Наиболее распространенными параметрами, используемыми для контроля термодинамического поведения двигателя, являются давление и температура в разных точках цикла. Самым широко применяемым методом контроля поведения дизельных двигателей является вышеупомянутое отслеживание кривой давление-объем, что является более старым методом, чем дизельный двигатель, и обычно называется индикаторной картой. Она применяется для расчета индикаторной мощности, развиваемой цилиндром и, когда она используется с версией ослабевшей пружины, визуализирует процесс газообмена. Индикаторный инструмент используется для получения диаграммы рассогласования фаз, обычно называемой "визуальной картой", которая помогает обнаружить дефекты в период впрыска и горения. Этот метод может оказаться неспособным указать определенные недостатки в термодинамическом процессе. Это происходит потому, что этот метод основан на измерении давления, которое является функцией температуры, и имеет свои ограничения, когда он используется для контроля современных дизельных двигателей, работающих с пониженным отношением воздух/топливо.

Простыми словами это можно объяснить так: если масса воздуха и объем сохраняются постоянными, изменение на 100°C максимальной температуры цикла изменит давление в 1,04 раза, что является малым и не будет с абсолютной достоверностью обнаружено на индикаторной диаграмме. При работе в условиях, более близких к стехиометрическим, имеет место диссоциация (эндотермическая реакция, делящая продукты обратно на реагенты), что снижает температуру цикла. Таким образом, существенные изменения температуры и впоследствии давления не наблюдаются. Однако в цилиндре дизельного двигателя с неоднородным отношением воздух/топливо по цилиндру скорость горения падает в областях, где имеется богатая смесь топливно-воздушная смесь. Это влияет на размер пламени и период горения, повышая скорость теплопереноса к компонентам камеры сгорания.

До настоящего времени было невозможным идентифицировать такие дефекты с диаграммами, полученными от индикаторных инструментов.

Чтобы разработать новый метод, важно понять взаимосвязь между дизельным двигателем и его нагрузкой и соотношение между размером пламени и отношением воздух/топливо. Эксплуатация двигателя в условиях, более близких к условиям перегрева, будет снижать срок службы компонентов камеры сгорания и в некоторых случаях может вызвать катастрофический отказ. Интересно, что некоторые аномальные условия в цилиндре не предсказываются средней температурой выхлопных газов, которая может увеличиваться лишь ненамного. В последние несколько лет обнаружилось усиление проблем с ходом поршня с высокой долей истирания гильзы цилиндра при увеличении выходной мощности для тех же размеров цилиндра. Началу истирания способствует ряд факторов, и одним из них является неправильное горение.

Таким образом, целью изобретения является предложить систему контроля, а также соответствующий способ, которые могут заблаговременно предсказать условия в цилиндре, чтобы предотвратить потерю гильзы цилиндра и любые повреждения соседних элементов вследствие этого. Кроме того, другой целью изобретения является снижение коэффициента запаса для любого аспекта дизайна дизельного двигателя, улучшая его надежность и одновременно эксплуатационную готовность.

Итак, целью является разработать улучшенный двухтактный большой дизельный двигатель, имеющий более высокие интервалы между обслуживанием, меньший износ и более экономичное использование топлива и рабочих материалов, в котором выделения NOx существенно снижены.

Объекты изобретения, удовлетворяющие этим целям, характеризуются отличительными признаками независимых пунктов 1 и 8 формулы изобретения.

Зависимые пункты относятся к особенно предпочтительным вариантам осуществления изобретения.

Таким образом, изобретение относится к системе контроля рабочих характеристик продувки для оптимизации технологического режима в процессе продувки большого двухтактного дизельного двигателя с прямоточной продувкой. Большой дизельный двигатель содержит поршень, способный возвратно-поступательно перемещаться в цилиндре вдоль поверхности скольжения между нижней мертвой точкой и верхней мертвой точкой, причем топливо подается в цилиндр большого дизельного двигателя впрыскивающим соплом. У входной зоны цилиндра предусмотрены продувочные щели для подачи заданного количества продувочного воздуха, а также имеется выпускной клапан, установленный у крышки головки цилиндра, для выброса газов, выделяющихся при горении. В состоянии работы свежий воздух всасывается турбонагнетателем, работающем на выхлопных газах, и через продувочные щели подается в цилиндр как продувочный воздух при заданном давлении нагнетаемого воздуха, так что в цилиндре создается воспламеняющаяся газовая смесь из продувочного воздуха и топлива. Согласно изобретению, у поверхности скольжения цилиндра предусмотрены по меньшей мере один первый кислородный датчик и один второй кислородный датчик, чтобы оценивать характеристики продувки в цилиндре большого дизельного двигателя.

Для настоящего изобретения существенно, что у поверхности скольжения цилиндра предусмотрены по меньшей мере один первый кислородный датчик и один второй кислородный датчик, а на практике предпочтительно предусматривается несколько кислородных датчиков, чтобы оценить характеристики продувки в цилиндре большого дизельного двигателя.

Применяя способ согласно настоящему изобретению, можно предсказать локально отношение захваченный воздух/топливо и максимальные температуры цикла в отдельных цилиндрах, что впервые позволяет контролировать термические условия в системе, в добавление к стандартному методу индикаторной карты, что дает более аккуратные указания об условиях в цилиндре. Система и способ по настоящему изобретению могут работать независимо от метода индикаторной карты, который при необходимости может, конечно, быть дополнительно введен в систему.

Как следствие, достигается лучшая продувка в цилиндре двигателя, что приводит к более высокой чистоте цилиндра и к лучшему отношению захваченный воздух/топливо, то есть к оптимальному коэффициенту λ топливно-воздушной смеси в цилиндре. Результатом этого является оптимизированная длительность горения, что можно видеть по более низкой температуре выхлопных газов и температуре компонентов камеры сгорания, что одновременно снижает риск поломки компонента и повышает TBO (межремонтный период).

В этой связи основной находкой настоящего изобретения является то, что процессы продувки, которые имеют место в цилиндре большого дизельного двигателя с медленной прямоточной продувкой, идут достаточно медленно, так что для контроля изменений отношения в смеси топливо/воздух в цилиндре с пространственно-временным разрешением могут применяться хорошо известные кислородные датчики, например, известный λ-зонд.

То есть, если рассмотреть конкретный кислородный датчик, установленный у поверхности скольжения цилиндра, то этот кислородный датчик может контролировать изменения во времени концентрации кислорода в продувочном воздухе в месте нахождения кислородного датчика.

С другой стороны, если первый кислородный датчик находится в заданном первом положении у поверхности скольжения цилиндра, а второй кислородный датчик находится в заданном втором положении у поверхности скольжения цилиндра, система оценки продувки по настоящему изобретению способна отслеживать разность концентраций кислорода в продувочном воздухе между первым положением первого кислородного датчика и вторым положением второго кислородного датчика.

Используя более двух кислородных датчиков и размещая их, например, на входе цилиндра, в частности, на входном ресивере цилиндра, на выходе цилиндра, в частности, у выхлопной трубы, и кроме того, ряд кислородных датчиков по периметру, а также вдоль продольной оси у поверхности скольжения цилиндра, можно снять профиль течения продувочного воздуха с пространственным и временным разрешением и, например, можно устанавливать картину концентрации кислорода в цилиндре с пространственным и временным разрешением и использовать для оптимизации разнообразных технологических параметров большого дизельного двигателя, таких как расход топлива, выбросы NOx, тепловая и механическая нагрузка и т.д.

Как уже упоминалось, в особом варианте осуществления, который очень важен на практике, у поверхности скольжения цилиндра установлено множество кислородных датчиков по периметру, и/или множество кислородных датчиков предусмотрено вдоль продольной оси цилиндра у поверхности скольжения цилиндра.

Кроме того, чтобы контролировать течение продувочного воздуха от входного ресивера к выхлопной трубе, один кислородный датчик предпочтительно предусматривается у входа около продувочных щелей, в частности, у входного ресивера, и/или дополнительный кислородный датчик предусматривается на выходе из цилиндра, в частности, у выхлопной трубы и/или на коллекторе выхлопных газов большого дизельного двигателя.

Чтобы зарегистрировать и оценить количественно данные от кислородных датчиков, предусмотрено устройство сбора данных, принимающее сигнал от кислородного датчика, в частности, сигнал в режиме реального времени, чтобы перевести в количественную форму характеристики продувки цилиндра, особенно в отношении угла поворота коленвала большого дизельного двигателя.

Технологическим параметром, который должен оптимизироваться в рабочем состоянии, может быть само поведение продувки, процесс сгорания, удельный расход топлива, скорость износа детали, параметр термодинамического процесса в двигателе, энергетический баланс между двумя цилиндрами, компромиссное соотношение NOx - удельный расход топлива, образование дыма, расход энергии и/или другой технологический параметр процесса продувки большого дизельного двигателя, причем технологический параметр предпочтительно оптимизируется в зависимости от характеристик продувки.

Изобретение относится также к способу оптимизации технологического режима процесса продувки большого двухтактного дизельного двигателя с прямоточной продувкой посредством системы контроля рабочих характеристик продувки. Большой двухтактный дизельный двигатель содержит поршень, способный совершать возвратно-поступательное движение в цилиндре вдоль поверхности скольжения между нижней мертвой точкой и верхней мертвой точкой. В рабочем состоянии топливо подается в цилиндр большого дизельного двигателя впрыскивающим соплом, и во входной зоне цилиндра предусмотрены продувочные щели для подачи заданного количества продувочного воздуха, а у крышки головки цилиндра имеется выпускной клапан для выброса газов, выделяющихся при горении, причем свежий воздух всасывается турбонагнетателем на выхлопных газах и через продувочные щели подается в цилиндр как продувочный воздух при заданном давлении нагнетаемого воздуха, так что в цилиндре создается воспламеняющаяся газовая смесь из продувочного воздуха и топлива. Согласно настоящему изобретению, концентрация кислорода детектируется первым кислородным датчиком и вторым кислородным датчиком, предусмотренными у поверхности скольжения цилиндра, и характеристики продувки в цилиндре большого дизельного двигателя оцениваются по концентрации кислорода.

В первом варианте осуществления концентрация кислорода и/или пульсация потока продувочного воздуха, и/или профиль кислорода снимаются в нескольких местах цилиндра совокупностью кислородных датчиков, установленных по периметру у поверхности скольжения цилиндра, и/или совокупностью кислородных датчиков, установленных у поверхности скольжения цилиндра вдоль продольной оси цилиндра.

Согласно особому варианту осуществления, который очень важен на практике, концентрация кислорода и/или пульсация потока продувочного воздуха, и/или профиль кислорода снимаются кислородным датчиком, предусмотренным на входе в продувочные щели, в частности, на входном ресивере, и/или снимаются кислородным датчиком, предусмотренным на выходе из цилиндра, в частности, на выхлопной трубе и/или на коллекторе выхлопных газов.

Предпочтительно, сигнал от кислородного датчика, в частности, сигнал в режиме реального времени, воспринимается устройством сбора данных, и характеристики продувки для цилиндра переводятся в количественную форму, в частности, в отношении угла поворота коленвала большого дизельного двигателя.

Технологическим параметром, который должен оптимизироваться способом по настоящему изобретению, являются сами характеристики продувки, процесс горения, удельный расход топлива, скорость износа детали, параметр термодинамического процесса в двигателе, энергетический баланс между двумя цилиндрами, компромиссное соотношение NOx - удельный расход топлива, образование дыма, расход энергии и/или другой технологический параметр процесса продувки большого дизельного двигателя, и/или технологический параметр оптимизируется в зависимости от характеристик продувки.

Согласно следующему частному варианту осуществления, системой контроля рабочих характеристик продувки идентифицируются длительность обратного течения вокруг продувочных щелей и/или масса захваченных остаточных газов в цилиндре, и/или тип режима течения, и/или изменение от цикла к циклу характеристик продувки, и/или признаки несгоревшего топлива.

Далее изобретение будет пояснено более подробно с помощью чертежей, которые показывают:

фиг.1 - схема большого двухтактного дизельного двигателя с прямоточной продувкой с системой контроля рабочих характеристик продувки согласно изобретению;

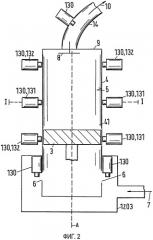

фиг.2 - предпочтительный вариант реализации большого двухтактного дизельного двигателя;

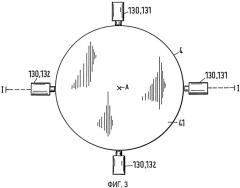

фиг.3 - вид сечения по линии I-I с фиг.2;

На фиг.1 показана схематическая иллюстрация для пояснения взаимодействия разных компонентов конструкции в устройстве большого дизельного двигателя с турбонагнетательной системой на выхлопных газах, причем дизельный двигатель выполнен как большой двухтактный дизельный двигатель с продольной продувкой и имеет систему контроля рабочих характеристик продувки по настоящему изобретению. В дальнейшем система контроля рабочих характеристик продувки обозначается позицией 1.

Большой дизельный двигатель 2, как в принципе хорошо известно из уровня техники, обычно известным образом включает несколько цилиндров 4 с выпускным клапаном 8, установленным на крышке 9 головки цилиндра 4, и поршень 3, способный возвратно-поступательно перемещаться в цилиндре 4 вдоль поверхности скольжения 5 между нижней мертвой точкой UT и верхней мертвой точкой OT. Стенки цилиндра 4 с крышкой 9 головки цилиндра и поршень 3 известным образом ограничивают пространство 41 камеры сгорания цилиндра 4. Во входной зоне цилиндра 4 предусмотрено несколько отверстий 6 для продувочного воздуха, которые выполнены как продувочные щели 6. В зависимости от положения поршня 3 продувочные щели 6 открыты или закрыты им. Продувочный воздух 7, называемый также нагнетаемым воздухом, может втекать внутрь пространства 41 камеры сгорания цилиндра 4 через продувочные щели 6. Газы 10, образующиеся при горении, текут через выпускной клапан 8, установленный в крышке 9 цилиндра, через выхлопную трубу 14, которая часто выполнена как коллектор выхлопных газов 14, примыкающий к выпускному клапану 8, и в турбонагнетатель 12, работающий на выхлопных газах.

Турбонагнетатель 12 на выхлопных газах известным образом содержит в качестве основных компонентов компрессор с ротором 121 компрессора для сжатия свежего воздуха 11, а также турбину с ротором 122 турбины для приведения в действие ротора 121 компрессора, который жестко соединен валом с ротором 122 турбины. Турбина и компрессор установлены в корпус и образуют турбонагнетатель 12 на выхлопных газах, который с точки зрения компрессора в настоящем случае образован как радиальный компрессор. Турбина приводится в действие горячими газами 10, выделяющимися при горении, текущими из пространства 41 камеры сгорания цилиндра 4.

Для нагнетания в камеру 41 сгорания цилиндра 4 продувочного воздуха 7 свежий воздух 11 всасывается через ротор 121 компрессора через нипель для всасываемого воздуха и в турбонагнетателе 12 на выхлопных газах сжимается до повышенного давления, которое несколько выше, чем давление нагнетаемого воздуха, устанавливающееся в конечном счете в цилиндре 4. Сжатый свежий воздух 11 выходит из турбонагнетателя 12 на выхлопных газах как продувочный воздух 7 через следующий диффузор 1200 и охладитель 1201 нагнетаемого воздуха, через водоотделитель 1202 во входной ресивер 1203, который образован предпочтительно как камера-ресивер 1203, и откуда сжатый свежий воздух 11 затем проходит как продувочный воздух 7 через продувочные щели 6 при повышенном давлении нагнетаемого воздуха в пространство 41 камеры сгорания цилиндра 4.

Согласно настоящему изобретению, система 1 контроля рабочих характеристик продувки с первым кислородным датчиком 131 и вторым кислородным датчиком 132 установлена у поверхности скольжения 5 цилиндра 4, чтобы оценивать характеристики продувки в цилиндре 4 большого дизельного двигателя 2.

Фиг.2 и 3 иллюстрируют очень важный для практики предпочтительный вариант реализации большого двухтактного дизельного двигателя. Фиг.3 является видом сечения по линии I-I с фиг.2.

Для простоты изображен только один цилиндр 4 большого дизельного двигателя 2. Цилиндр 4 имеет крышку 9 головки и поршень 3, способный возвратно-поступательно перемещаться в цилиндре 4 вдоль поверхности скольжения 5, как хорошо известно из уровня техники. Стенки цилиндра 4 с крышкой 9 головки цилиндра и поршень 3 известным образом ограничивают пространство 41 камеры сгорания цилиндра 4. Во входной зоне цилиндра 4 предусмотрено несколько отверстий 6 для продувочного воздуха, которые выполнены как продувочные щели 6. В состоянии работы продувочный воздух 7 течет из камеры-ресивера 1203, которая получает продувочный воздух 7 из турбонагнетателя 12 на выхлопных газах (на фигуре не показан 2), через продувочные щели 6 в пространство 41 камеры сгорания цилиндра 4. Газы 10, выделяющиеся при горении, текут через выпускной клапан 8, установленный в крышке 9 цилиндра, через выхлопную трубу 14, которая примыкает к выпускному клапану 8, и в турбонагнетатель 12 на выхлопных газах.

Согласно предпочтительному варианту реализации с фиг.2 и фиг.3, соответственно, концентрация кислорода и/или пульсация потока продувочного воздуха 7, и/или профиль кислорода снимаются в нескольких местах цилиндра 4 совокупностью кислородных датчиков 130, 131, 132, предусмотренных как по периметру у поверхности скольжения 5 цилиндра 4, как показано на фиг.3, так и вдоль продольной оси A цилиндра 4 у поверхности скольжения 5, как можно видеть из фиг.2. Кроме того, кислородный датчик 130 предусмотрен у продувочных щелей 7 в камере-ресивере 1203 и на выхлопной трубе 14.

Используя систему контроля рабочих характеристик продувки согласно фиг.2 и 3, течение продувочного воздуха 7 из входного ресивера 1203, через цилиндр 4 и в выхлопную трубу 14, можно отслеживать в реальном времени каждым кислородным датчиком 130, 131, 132, так что можно с пространственным и временным разрешением устанавливать картину концентрации кислорода и/или течения в цилиндре и использовать для оптимизации разнообразных технологических параметров большого дизельного двигателя, таких как расход топлива, выбросы NOx, тепловая и механическая нагрузка и т.д.

В завершение обсуждения можно следующим образом суммировать техническую основу и концепцию системы контроля характеристик продувки по настоящему изобретению.

Все тихоходные двухтактные дизельные двигатели зависят от перепада давления между продувочным коллектором и выпускным коллектором для очистки цилиндра от продуктов горения и нагнетания в него свежего воздуха для горения в следующем цикле. Именно оптимизация этого газообмена имеет решающее значение для достижения лучшего компромиссного соотношения между удельным расходом топлива и NOx в эксплуатационных испытаниях и в испытаниях опытных образцов. Для нынешнего поколения оптимизированных тихоходных дизельных двигателей частичное ухудшение процесса газообмена может привести к снижению межремонтного периода и в некоторых случаях к поломке компонента. Оценка процесса газообмена вместе с другими технологическими параметрами будет обеспечивать указания термодинамических характеристик двигателя. Наиболее распространенными параметрами, используемыми для контроля термодинамических характеристик двигателя, являются давление и температура в разных точках цикла.

Самым распространенным методом контроля рабочих характеристик дизельных двигателей в уровне техники является отслеживание кривой давление-объем, что является более старым методом, чем дизельный двигатель, и обычно называется индикаторной картой. В настоящее время тихоходные дизельные двигатели не позволяют при испытаниях и в эксплуатации обнаруживать некоторые неправильности термодинамического процесса, которые являются критичными для работы двигателя. Система контроля рабочих характеристик продувки использует набор кислородных датчиков для оценки характеристик продувки двигателя. Датчики для системы должны быть установлены в одной или нескольких точках в следующих позициях на отдельных или всех цилиндрах двигателя:

1. на входе в продувочные отверстия;

2. по периметру гильзы;

3. по ходу гильзы;

4. на выходе из цилиндра.

Таким образом, система контроля рабочих характеристик продувки по настоящему изобретению будет применяться для идентификации следующих технологических параметров процесса продувки:

1. длительность обратного течения вокруг отверстий в начале процесса продувки;

2. масса захваченных остаточных газов в цилиндре в момент закрытия выпускного клапана, т.е. чистота цилиндра в начале сжатия;

3. тип режима течения (т.е. поршневое течение, идеальное смешение и/или накоротко замкнутое через цилиндр) и его длительность как функция угла поворота коленвала или степени раскрытия отверстий и выпускного клапана;

4. изменения от цикла к циклу характеристик продувки для отдельного цилиндра и для нескольких цилиндров;

5. указание на удлинение срока горения в цилиндре и несгоревшее топливо в выхлопных газах;

6. профиль кислорода, снятый в нескольких местах, укажет на любую пульсацию течения через цилиндр.

Сигналы в реальном времени от датчиков будут приниматься системой сбора данных в отношении угла поворота коленвала двигателя и оцениваться, чтобы перевести в количественную форму характеристики продувки. Система может применяться, в частности, для следующих приложений:

1. контроль и оптимизация процесса горения на испытательном стенде и при эксплуатации;

2. оптимизация удельного расхода топлива;

3. оптимизация скорости износа деталей при разработке и повторная оптимизация при измерении износа детали в режиме реального времени при эксплуатации;

4. оптимизация параметров термодинамического процесса в двигателе для разных сортов топлива, встречающихся при эксплуатации;

5. контроль рабочих характеристик двигателей на испытательном стенде и при эксплуатации;

6. энергетический баланс между цилиндрами;

7. оптимизация компромиссного соотношения NOx - sfoc;

8. достижение бездымной работы;

9. экономия энергии двигателем как части более крупной электростанции.

Следует понимать, что все варианты осуществления, соответствующие изобретению, описанные в настоящей заявке, должны рассматриваться только как примеры, и, в частности, все описанные варианты осуществления или варианты, очевидные в контексте настоящего изобретения, могут даваться самостоятельно либо в любых подходящих комбинациях в частных примерах вариантов осуществления изобретения, так что все подходящие комбинации вариантов осуществления, описанные в настоящем изобретении, включены и охватываются настоящим изобретением.

1. Система контроля рабочих характеристик продувки для оптимизации технологического режима в процессе продувки двухтактного дизельного двигателя (2) с прямоточной продувкой, содержащего поршень (3), выполненный с возможностью совершать возвратно-поступательное движение в цилиндре (4) вдоль поверхности скольжения (5) между нижней мертвой точкой (UT) и верхней мертвой точкой (ОТ), причем топливо подается в цилиндр (4) дизельного двигателя (2) впрыскивающим соплом, и у входной зоны цилиндра (4) предусмотрены продувочные щели (6) для подачи заданного количества продувочного воздуха (7), также имеется выпускной клапан (8), который предусмотрен у крышки (9) головки цилиндра (4) для выброса газов (10), выделяющихся при горении, причем в рабочем состоянии свежий воздух (11) всасывается турбонагнетателем (12) на выхлопных газах и через продувочные щели (6) подается в цилиндр (4) как продувочный воздух (7) при заданном давлении нагнетаемого воздуха, так что в цилиндре (4) создается воспламеняющаяся газовая смесь из продувочного воздуха (7) и топлива, отличающаяся тем, что по меньшей мере один первый кислородный датчик (130,131) и один второй кислородный датчик (130, 132) предусмотрены у поверхности скольжения (5) цилиндра (4), чтобы оценивать характеристики продувки в цилиндре (4) дизельного двигателя (1).

2. Система контроля по п.1, в которой множество кислородных датчиков (130, 131, 132) установлено по периметру у поверхности (5) скольжения цилиндра (4).

3. Система контроля по любому из пп.1 или 2, в которой множество кислородных датчиков (130, 131, 132) предусмотрено вдоль продольной оси (А) цилиндра (4) у поверхности (5) скольжения цилиндра (4).

4. Система контроля по любому из пп.1 или 2, в которой кислородный датчик (130) предусмотрен на входе в продувочные щели (6), в частности на входе в ресивер (1302).

5. Система контроля по любому из пп.1 или 2, в которой кислородный датчик (130) предусмотрен на выходе из цилиндра (4), в частности у выхлопной трубы (14) и/или коллектора (14) выхлопных газов.

6. Система контроля по любому из пп.1 или 2, в которой предусмотрено устройство (1000) сбора данных для приема сигнала от кислородного датчика (130, 131, 132), в частности сигнала в реальном времени, чтобы перевести в количественную форму характеристики продувки цилиндра (4), в частности, в отношении угла поворота коленвала дизельного двигателя (2).

7. Система контроля по любому из пп.1 или 2, в которой технологическим параметром являются сами характеристики продувки, процесс горения, удельный расход топлива, скорость износа детали, параметр термодинамического процесса в двигателе, энергетический баланс между двумя цилиндрами (4), компромиссное соотношение NOx - удельный расход топлива, образование дыма, расход энергии и/или в которой технологический параметр оптимизируется в зависимости от характеристик продувки.

8. Способ оптимизации технологического режима в процессе продувки для двухтактного дизельного двигателя (2) с прямоточной продувкой с помощью системы (1) контроля рабочих характеристик продувки, причем двухтактный дизельный двигатель (2) включает поршень (3), выполненный с возможностью совершать возвратно-поступательные движения в цилиндре (4) вдоль поверхности (5) скольжения между нижней мертвой точкой (UT) и верхней мертвой точкой (ОТ), причем топливо подается в цилиндр (4) дизельного двигателя (2) впрыскивающим соплом, и у входной зоны цилиндра (4) предусмотрены продувочные щели (6) для подачи заданного количества продувочного воздуха (7), а у крышки (9) головки цилиндра (4) предусмотрен выпускной клапан (8) для выброса газов (10), выделяющихся при горении, причем в рабочем состоянии свежий воздух (11) всасывается турбонагнетателем на выхлопных газах (12) и через продувочные щели (6) подается в цилиндр (4) как продувочный воздух (7) при заданном давлении нагнетаемого воздуха, так что в цилиндре (4) создается воспламеняющаяся газовая смесь из продувочного воздуха (7) и топлива, отличающийся тем, что концентрация кислорода детектируется первым кислородным датчиком (130, 131) и вторым кислородным датчиком (130, 132), предусмотренными у поверхности (5) скольжения цилиндра (4), и характеристики продувки в цилиндре (4) дизельного двигателя (1) оцениваются по концентрации кислорода.

9. Способ по п.8, причем концентрация кислорода, и/или пульсация потока продувочного воздуха, и/или профиль кислорода снимаются в нескольких местах цилиндра (4) совокупностью кислородных датчиков (13