Система топливопитания камеры сгорания газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к автоматическому регулированию подачи топлива в камеру сгорания газотурбинного двигателя. Система топливопитания камеры сгорания газотурбинного двигателя содержит топливные и воздушные магистрали, каналы выхода в I и II коллекторы камеры сгорания форсунок, полость сжатого воздуха, полость высокого давления, запорный клапан и блокировочное устройство. Последнее состоит из дифференциального клапана управления подачей воздуха, устройства подачи воздуха и запорно-распределительного клапана. Входы клапанов соединены с каналом выхода топлива в I коллектор. Регулировочные элементы этих клапанов настроены таким образом, что обеспечивают возможность последовательного закрытия подачи воздуха и открытия подачи топлива во II коллектор по давлению топлива в I коллекторе после розжига камеры сгорания. Изобретение позволяет повысить надежность работы системы на запуске. 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к автоматическому регулированию подачи топлива в камеру сгорания газотурбинного двигателя (ГТД).

Известна система топливопитания камеры сгорания ГТД, содержащая топливовоздушную магистраль, снабжающую топливные коллекторы, соединенные каналами с форсунками для впрыска топлива в камеру сгорания (КС) и через отсечной клапан - с источником сжатого воздуха. Для улучшения запуска двигателя система заполняет часть топливного коллектора сжатым воздухом так, чтобы топливо не поступало ко всем форсункам, т.к. давление топлива, поступающего к части форсунок, является достаточным для нормального распыла. По мере увеличения частоты вращения двигателя давление топлива возрастает и вытесняет воздух из коллектора, т.е. система работает в нормальном режиме (см., например, патент США №4062183, МПК F02C 7/22, 1972 г.).

Недостатком данной системы является ее конструктивная сложность из-за наличия специального устройства, обеспечивающего нормальную работу при выходе из строя отсечного клапана. Кроме того, из-за больших утечек и недостаточной герметичности отсечного клапана требуется дренажный бачок.

Наиболее близким техническим решением (прототипом) является система топливопитания КС ГТД, содержащая топливную и воздушную магистрали, связанные каналами с I и II коллекторами форсунок КС, автономный источник сжатого воздуха, два запорных клапана, электромагнитный клапан и блокировочное устройство.

Распределительный кран соединяет полость высокого давления (отдозированное топливо) через запорный клапан I коллектора с каналом выхода в I коллектор камеры сгорания, а через запорный клапан II коллектора и блокировочное устройство - с каналом выхода во II коллектор.

Блокировочное устройство выполнено в виде сервопоршня со штоком, на котором выполнены проточки, соединяющие топливные и воздушные каналы. На свободном конце штока установлено запорное устройство в виде седла с заслонкой, связанное с автономным источником сжатого воздуха, а управляющая полость сервопоршня через жиклер соединена с полостью высокого давления и электромагнитным клапаном.

При запуске двигателя, по команде электронного регулятора электромагнитный клапан соединяет управляющую полость сервопоршня со сливом, блокировочное устройство под действием пружины перемещается, осуществляя подачу воздуха из полости сжатого воздуха во II коллектор и блокируя при этом подачу топлива через него. Одновременно, на форсунки подается топливо через I коллектор. Это происходит до момента розжига камеры сгорания, после чего блокировка снимается, и начинается подача топлива во II коллектор (см. патент РФ №2034166, МПК F02C 9/26, 1992 г.).

Указанное техническое решение недостаточно надежно в работе, т.к. при отказе электронного регулятора, электромагнитного клапана или блокирующего устройства происходит отказ в работе системы топливопитания и двигателя в целом.

Кроме того, реализация на одном элементе - блокировочном устройстве почти всех основных функций топливопитания двигателя делает устройство очень сложным.

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, является повышение надежности работы системы на запуске.

Технический результат достигается тем, что в системе топливопитания камеры сгорания газотурбинного двигателя, содержащей топливные и воздушные магистрали, каналы выхода в I и II коллекторы форсунок камеры сгорания, полость сжатого воздуха, полость высокого давления топлива, запорный клапан и блокировочное устройство, блокировочное устройство выполнено в виде дифференциального клапана управления подачей воздуха с устройством подачи воздуха и запорно-распределительного клапана, причем вход в дифференциальный клапан и вход в запорно-распределительный клапан соединены с каналом выхода топлива в I коллектор, а регулировочные элементы установлены с возможностью последовательного закрытия подачи воздуха и открытия подачи топлива во II коллектор по давлению топлива в I коллекторе после розжига камеры сгорания.

Запорно-распределительный клапан может быть выполнен в виде подпружиненного золотника с регулировочным элементом, установленного во втулке с профилированными пазами с возможностью поджатия к седлу, или перемещения вдоль профилированных пазов, площадь открытия которых пропорциональна расходу топлива, отбираемого во II коллектор.

Кроме того, клапан подачи воздуха может быть выполнен в виде золотника, запорного устройства типа седло-заслонка, связанного с полостью сжатого воздуха, и штока, поджатого пружиной к торцу золотника. Шток выполнен заодно с опорой пружины, в расточке которой установлена направляющая заслонки так, что при левом крайнем положении золотника заслонка имеет возможность осевого перемещения.

Отличительные признаки, а именно: выполнение блокировочного устройства в виде дифференциального клапана управления подачей воздуха с устройством подачи воздуха и запорно-распределительного клапана, входы в которые соединены с каналом выхода топлива в I коллектор, а регулировочные элементы установлены с возможностью последовательного закрытия подачи воздуха и открытия подачи топлива во II коллектор по давлению топлива в I коллекторе после розжига камеры сгорания, позволяют повысить надежность работы системы, т.к.

- отсутствует промежуточный элемент - распределительный клапан, и топливо из полости высокого давления поступает непосредственно к запорному клапану, соединяющему полость высокого давления с каналом выхода в I коллектор, а затем через запорно-распределительный клапан в канал выхода во II коллектор.

- вместо электронного регулятора с исполнительным электромагнитным клапаном управление подачей воздуха и топлива во II коллектор осуществляется гидравлически - давлением топлива в I коллекторе, соответствующим розжигу КС, а синхронизация закрытия подачи воздуха и начала подачи топлива реализована за счет настройки регулировочных элементов запорно-распределительного клапана и дифференциального клапана управления подачей воздуха;

- заслонка устройства подачи воздуха выполнена в виде отдельного элемента, не связана жестко с золотником управления, и имеет возможность осевого перемещения, что обеспечивает при отказе дифференциального клапана управления подачи воздуха, а также золотника управления или штока устройства подачи воздуха, перекрытие подачи воздуха во II коллектор КС за счет давления топлива во II коллекторе при открытии запорно-распределительного клапана, значительно превышающего давление сжатого воздуха.

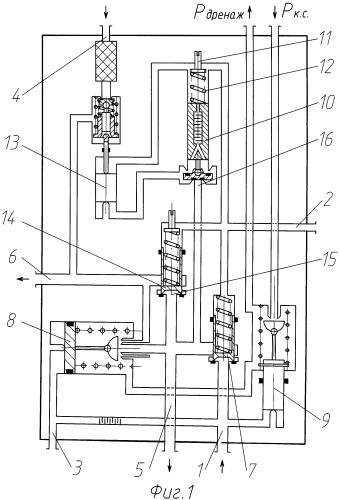

Предложенная система представлена на чертежах фиг.1, 2 и 3 и описана ниже.

На фиг.1 дано схематическое изображение системы топливопитания.

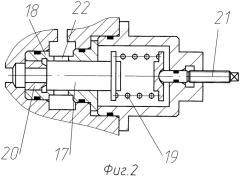

На фиг.2 - запорно-распределительный клапан.

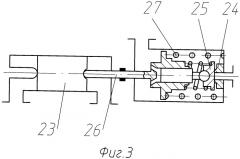

На фиг.3 - клапан управления подачей воздуха.

Система содержит (см. фиг.1) топливные магистрали 1, 2, 3, соответственно, воздушную магистраль 4, каналы 5 и 6 выхода в I и II коллекторы КС, запорный клапан 7, вход в который соединен каналом с топливной магистралью 1 из полости высокого давления топлива, клапан 8 дренажа коллекторов, клапан 9 дренажа КС и блокировочное устройство.

Блокировочное устройство выполнено в виде дифференциального клапана 10 управления подачей воздуха с регулировочным элементом 11 и пружиной 12, устройства 13 подачи воздуха и запорно-распределительного клапана 14.

Вход 15 в запорно-распределительный клапан 14, вход 16 в дифференциальный клапан 10, а также вход в клапан 8 дренажа коллекторов соединены с каналом 5 выхода в I коллектор КС, а пружинные полости клапанов 10 и 14 и поршневая полость клапана 8 соединены с топливными магистралями, соответственно, 2 и 3.

Запорно-распределительный клапан 14 содержит (см. фиг.2) золотник 17, установленный во втулке 18 и поджатый пружиной 19 к седлу 20 клапана, и регулировочный элемент 21. Во втулке 18 выполнены профилированные пазы 22. имеющие возможность открываться при перемещении золотника 17 во втулке, причем площадь открытия пазов 22 пропорциональна отбору топлива во II коллектор.

Устройство подачи воздуха 13 выполнено в виде (см. фиг.3) золотника 23. запорного устройства типа седло 24-заслонка 25, связанного с полостью сжатого воздуха, и штока 26, поджатого пружиной 27 к торцу золотника 23. Шток выполнен заодно с опорой пружины 27, в расточке которой установлена направляющая заслонка 25 таким образом, что при левом крайнем положении золотника 23, заслонка 25 имеет возможность осевого перемещения.

Регулировочный элемент 11 дифференциального клапана 10 управления подачей воздуха и регулировочный элемент 21 запорно-распределительного клапана 14 установлены в положения, при которых усилия пружин 12 и 19, соответственно, определяют последовательность сработки дифференциального клапана 10 (закрытие подачи воздуха во II коллектор КС), а затем - запорно-распределительного клапана 14 (подача топлива во II коллектор КС).

Работает система следующим образом.

В исходном положении, перед запуском двигателя, подвижные элементы системы под действием монтажных пружин находятся на соответствующих упорах.

В процессе запуска двигателя топливо высокого давления через топливную магистраль 1 подводится в поршневую полость клапана 8, который под действием высокого давления топлива закрывается, отсоединяя каналы 5 и 6 выхода в I и II коллекторы КС от канала дренажа, и поступает на вход в запорный клапан 7, который открывается и соединяет топливную магистраль 1 с каналом 5 выхода в I коллектор КС.

Одновременно, из полости сжатого воздуха через воздушную магистраль 4 воздух подводится к запорному элементу типа седло 24-заслонка 25, заслонка 25 которого, под действием давления воздуха, перемещается до упора в шток 26 и соединяет воздушную магистраль 4 с каналом 6 выхода во II коллектор КС.

При давлении в канале 5 выхода в I коллектор, соответствующем розжигу КС, золотник дифференциального клапана 10 управления подачей воздуха под действием этого давления перемещается, соединяя управляющую полость золотника 23 устройства 13 с каналом 5 и перекрывая из нее слив.

Золотник 23 под действием высокого давления перемещается и через шток 26, преодолевая усилие пружины 27, прижимает заслонку 25 к седлу 24, отсоединяя воздушную магистраль 4 от канала 6 выхода во II коллектор КС.

При дальнейшем повышении давления топлива в канале 5 золотник 17 запорно-распределительного клапана 14 перемещается, открывает профилированные пазы 22 во втулке 18 и перепускает часть топлива из канала 5 выхода в I коллектор в канал 6 выхода во II коллектор, обеспечивая распределение топлива между коллекторами.

Сработка дифференциального клапана 10 управления подачей воздуха и устройства 13 подачи воздуха (прекращение подачи воздуха во II коллектор КС), а также запорно-распределительного клапана 14 (подача топлива во II коллектор КС) за счет регулировочных элементов 11 и 21 отрегулирована таким образом, что начало подачи топлива во II коллектор КС происходит сразу после прекращения подачи воздуха при давлении топлива в канале 5 выхода в I коллектор КС, соответствующем розжигу КС.

При выключении двигателя в пружинные полости запорного клапана 7 и запорно-распределительного клапана 14 через канал 2 подается высокое давление, и клапаны 7 и 14 закрываются, перекрывая подачу топлива в каналы 5 и 6 выхода в I и II коллекторы КС, а поршневая полость клапана 8 дренажа коллекторов через канал 3 соединяется со сливом, и клапан под действием пружины перемещается на упор и соединяет каналы 5 и 6 коллекторов КС с выходом в дренаж. При дальнейшем падении давления в топливной магистрали 1 клапан 9 дренажа КС под действием пружины открывается и соединяет КС с выходом в дренаж. Под действие давления газов в КС происходит продувка коллекторов и КС.

Давление топлива в системе падает, и подвижные элементы системы под действием пружин возвращаются в исходное положение.

Таким образом, обеспечивается надежная работа системы топливопитания при запуске двигателя.

1. Система топливопитания камеры сгорания газотурбинного двигателя, содержащая топливные и воздушные магистрали, каналы выхода в I и II коллекторы форсунок камеры сгорания, полость сжатого воздуха, полость высокого давления топлива, запорный клапан и блокировочное устройство, соединенные соответствующими каналами между собой, отличающаяся тем, что блокировочное устройство выполнено в виде дифференциального клапана управления подачей воздуха с устройством подачи воздуха и запорно-распределительного клапана, причем вход в дифференциальный клапан и вход в запорно-распределительный клапан соединены с каналом выхода топлива в I коллектор, а регулировочные элементы этих клапанов установлены с возможностью последовательного закрытия подачи воздуха и открытия подачи топлива во II коллектор по давлению топлива в I коллекторе после розжига камеры сгорания.

2. Система по п.1, отличающаяся тем, что запорно-распределительный клапан выполнен в виде подпружиненного золотника с регулировочным элементом, установленного во втулке с профилированными пазами с возможностью поджатия к седлу клапана и перемещения вдоль профилированных пазов, причем площадь открытия пазов пропорциональна величине отбора топлива во II коллектор.

3. Система по п.1 или 2, отличающаяся тем, что устройство подачи воздуха выполнено в виде золотника, запорного элемента типа седло-заслонка, связанного с полостью сжатого воздуха, и штока, поджатого пружиной к торцу золотника.

4. Система по п.3, отличающаяся тем, что шток выполнен заодно с опорой пружины, в расточке которой установлена направляющая заслонки так, что при левом крайнем положении золотника заслонка имеет возможность осевого перемещения.