Холодильный контур

Иллюстрации

Показать всеИзобретение относится к холодильной технике. Холодильный контур (3) для бытовой техники содержит первый теплообменник (5) или конденсатор, находящийся в проточном сообщении с компрессором (4) для обеспечения охлаждения и последующей конденсации проходящей через них охлаждающей текучей среды, и второй теплообменник (7) или испаритель, находящийся в проточном сообщении с первым теплообменником (5) через контур со специальным устройством (6), выполненным с возможностью уменьшения давления в охлаждающей текучей среде в предназначенном для охлаждения пространстве (2). Второй теплообменник (7) обеспечивает испарение охлаждающей текучей среды, поглощение тепла, охлаждая пространство (2), и возвращение охлаждающей текучей среды через трубку (17) к компрессору (4). По меньшей мере один из теплообменников (5, 7) содержит пластмассовую трубку (9), по меньшей мере часть которой имеет такой гофрированный профиль, что передает свою гибкость всей трубке и/или увеличивает теплообменную поверхность. Трубка (9) содержит по меньшей мере два наложенных друг на друга слоя (S1, S2) из различных материалов, причем предпочтительно оба слоя выполнены из пластмассы. Первый слой (S1) материала непроницаем для охлаждающей текучей среды и/или для неконденсируемых газов, а второй слой (S2) непроницаем для влаги. Использование изобретения позволит обеспечить высокую гибкость охлаждающего прибора в различных направлениях и высокую герметичность. 15 з.п. ф-лы, 27 ил., 1 табл.

Реферат

Настоящее изобретение относится к холодильному контуру.

Подробнее, настоящее изобретение относится к холодильному устройству, предпочтительно такого типа, который используется в бытовой технике, такого как холодильники, морозильники, камеры глубокого замораживания, ледники и т.п. Изобретение аналогичным образом также применимо, полностью аналогичным образом, к бытовой технике для кондиционирования.

Известно, что холодильники традиционного типа и, аналогичным образом, холодильные устройства содержат холодильный контур, в котором, хладагент используется подходящим образом для отбора тепла из замкнутого пространства, которое должно быть охлаждено до заранее заданной температуры, как, например, внутренняя часть холодильника или морозильника, передавая это тепло во внешнее более теплое пространство. Вышеупомянутый холодильный контур представляет собой замкнутый контур, в котором компрессор, конденсатор, слоистая конструкция или капиллярное устройство и испаритель работают последовательно, в соответствии с известными рабочими режимами. В частности, хладагент представляет собой вещество с низкой точкой кипения, которое подходит для осуществления фазового перехода из жидкого состояния в пар в процессе расширения с эффектом отбора тепла из окружающей среды, в контакте с которой он находится и, после этого, обратного фазового перехода из пара в жидкое состояние во время циркуляции этого хладагента внутри холодильного контура. Сосредотачиваясь на теплообмене хладагента с воздухом замкнутой окружающей среды, которая должна быть охлаждена, и внешней окружающей среды, такой обмен осуществляется посредством металлических спиралей, причем хладагент переносится с обеспечением увеличения поверхности теплового обмена между хладагентом и непосредственно самим воздухом.

Металлические спирали, используемые для такой функции, обычно получают, начиная с непрерывной металлической трубки (сталь, алюминий или медь), которую соответствующим образом многократно сгибают, следуя за профилем полезной поверхности, предназначенной для теплообмена. Такая полезная поверхность расположена позади холодильника в случае конденсатора, тогда как в случае испарителя расположение спиралей зависит от модели холодильного устройства или холодильника, морозильника или их комбинации, и это также касается одной или нескольких стенок непосредственно в самом холодильнике. В частности, известно размещение спирали испарителя на внутренней части нижней стенки и/или на внутренних частях боковых стенок холодильника, или даже на одной или большем количестве полок, предусмотренных внутри холодильника. В соответствии с расположением внутри холодильников и с результатами, которые необходимо достигнуть, испарители могут быть статичными (Проволока На Трубках или Трубки На Пластинах) или динамичными (Автоматическое Оттаивание). В любом случае имеется пакет, состоящий из стальных или алюминиевых или медных трубок, подходящим образом согнутых и приваренных или иным образом присоединенных к другим металлическим корпусам, которые увеличивают обменную поверхность (металлические провода в случае Проволоки На Трубках, металлические листы в случае Трубок На Пластинах, и алюминиевые листы в случае Автоматического Оттаивания).

Сгибание металлической трубки для изготовления спирали испарителя выполняют в соответствии с различными способами, в зависимости от геометрии поверхности, на которой будет работать сама спираль. Фактически, сгибание металлической трубки в целом выполняют специальными сгибающими трубки механизмами до того, как выполняют заключительную установку спирали, и это должно, поэтому, быть организовано дифференцированным образом, в соответствии с конечной геометрией спирали. Изгиб должен быть выполнен для предотвращения блокировки или вариации поперечного сечения в таких областях.

К сожалению, это подразумевает плохую эксплутационную гибкость, связанную с невозможностью обеспечения стандартного процесса для получения спирали, которая останется неизменной только для холодильников той же самой модели или того же самого диапазона. Такое неудобство вызывает недостаток, заключающийся в использовании различных процессов производства, которые очень отрицательно сказываются на производственном времени и, как прямое следствие этого, подразумевают высокие производственные издержки.

Кроме того, процессы хранения имеют недостаток, поскольку они должны предусмотреть хранение различных типов спиралей, каждая из которых предназначена для установки только на заранее определенные теплообменные поверхности, имеющие заранее известную геометрию.

Кроме того, изготовление вышеупомянутых спиралей, начиная с металлических трубок, подразумевает дополнительные издержки производства, связанные с приобретением сырья (металла), с любой обработкой самого сырья, а также со сложными операциями для производства металлической трубки и ее сгибания, для того, чтобы задать окончательный профиль спирали. Фактически, металлическую трубку получают, приваривая подходящим образом выполненный плоский лист, причем такой процесс очень дорогостоящ и сложен, поскольку он также должен быть выполнен точным образом для предотвращения протечки охлаждающей текучей среды, которая в этом случае может без возможности выполнения ремонта повредить холодильник за очень короткие промежутки времени, с серьезными экономическими последствиями для изготовителя и для окружающей среды (такие текучие среды часто являются загрязняющими). Кроме того, металлическая трубка поставляется изготовителям испарителей в рулонах и, таким образом, должна быть развернута, выправлена, диаметр ее проверен, а затем она должна быть соответствующим образом многократно согнута под углом в 180 градусов в чередующихся направлениях, чтобы получить требуемую теплообменную поверхность, и, наконец, присоединена к металлическим корпусам, имеющим форму ребристого радиатора или прямых металлических проводов, подходящих для облегчения осуществления теплообмена с окружающей средой, которая должна быть охлаждена. Соединение с такими металлическими проводами главным образом выполняют посредством точечной сварки (Проволока На Трубках) или путем вставления связки трубок в специальные прорези, выполненные в алюминиевых ребрах (Автоматическое Оттаивание). Эти операции являются главным образом ручными операциями, которые могут быть автоматизированы только с созданием недостатков в гибкости поточной линии и, кроме того, для потребности создания точечной сварки в случае Проволоки На Трубках, и при выполнении приваривания подводящих и отводящих трубок испарителя к остальным частям контура, вынуждает обрабатывать их химреагентами, а затем покрывать или гальванически обрабатывать всю поверхность указанной части, чтобы сделать ее коррозионноустойчивой. Таким образом, очевидна сложность процесса производства металлических спиралей известного типа и описанных выше. Кроме того, наличие металлической спирали и металлических корпусов сильно увеличивает полную массу и, как следствие, вес бытового прибора.

Также вышеупомянутые дополнительные обработки химреагентами дорогостоящи и сильно загрязняющие (мы можем рассмотреть к примеру металлизацию никелем), поскольку после таких обработок производится отстой, содержащий тяжелые металлы, от которого нужно избавиться, удалив их в специальные отстойники, предназначенные для сильно токсичных отходов.

Из европейского патента №1479987 известен холодильник, содержащий испаритель, оборудованный гибкой трубкой. Гибкая трубка, изготовленная из пластмассы, является цилиндрической и спирально намотана вокруг соответствующих стоек, и может быть удлинена или упакована для изменения ее конфигурации, основанной на части холодильника, на которой требуется осуществить охлаждающее действие.

Гибкость трубки, однако, ограничена, и она при этом может быть существенно деформирована вдоль единственного направления, вокруг которого намотаны спирали.

Кроме того, холодильник, известный из патента Республики Корея №20010094016, снабжен испарителем, изготовленным из пластмассы.

Чтобы предотвратить известные проблемы обмерзания, такой испаритель (с жесткой конструкцией и выполненный в виде плоской поверхности, ограничивающей охлаждающие трубки и пластины), имеет покрытие из электрически проводящей пасты, которая должна контактировать с внешним металлическим проводником, и дополнительный наружный изолирующий слой, выполненный также из пластмассы. Со ссылкой на вышеупомянутый европейский патент, использование аналогичной пластмассовой трубки, имеющей совершенно цилиндрическую форму, к сожалению не обеспечивает оптимальный теплообмен с помощью циркулирующей в ней охлаждающей текучей среды. Кроме того, вышеупомянутая цилиндрическая спирально намотанная трубка подходит для удлинения или упаковки вдоль заранее заданного направления, однако, она не обладает свойствами высокой гибкости в любом направлении, и, в частности в случае явно выраженного изгиба, такого как изгиб с малым радиусом, в целом требует создания для холодильников плоских спиралей.

Более подробно, этот патент не гарантирует высокую эффективность в отношении эксплуатационной гибкости и модифицируемости геометрии теплообменника так, как в настоящее время это требует рынок.

Также в Корейском патентном документе не делается никакого упоминания о проблемах модифицируемости и модульности теплообменника.

Вышеупомянутый патент также обращается к созданию слоя проводящего материала, содержащегося между внутренним материалом пластмассы в контакте с охлаждающей текучей средой и внешним материалом покрытия, природа и прикладная технология которого никоим образом не описаны.

В любом случае в вышеупомянутых патентах не была решена одна из самых важных проблем, заключающаяся в том, как предотвратить утечки газа через поверхности испарителя или конденсатора или через соединительные устройства этих устройств с другими компонентами холодильного контура. Отличное уплотнение для предотвращения любых утечек газа через холодильный контур является необходимым условием для холодильника, чтобы он мог работать должным образом и в течение нескольких лет.

Создание гибкой трубки для переноса хладагента в системе кондиционирования воздуха также известно из европейского патента №918182.

Конструкция, описанная в этом патенте, в любом случае кажется очень сложной, поскольку предусматривает первый внутренний слой и внешний слой пластмассы, соединенные посредством промежуточного слоя.

Снаружи трубок из пластмассы предусмотрено покрытие, состоящее из синтетических волокон, защищенных, в свою очередь, дополнительным внешним кожухом.

Такая сложная конструкция делает трубку, описанную в указанном европейском патенте, по существу непригодной для использования внутри теплообменников, которые сами должны обеспечить проход тепла между охлаждающей текучей средой и окружающей средой.

С другой стороны, трубка, описанная в вышеупомянутом европейском патенте, служит исключительно для переноса такой жидкости, а не для осуществления теплообмена с окружающей средой, который имеет место в других и не описанных здесь конструкциях.

В дальнейшем также отмечено, что трубка из пластмассы для теплообменников известна для применений, кардинально отличающихся от холодильных контуров для бытовой техники.

В частности, такие теплообменники разработаны для самых различных применений в автомобильной области. Например, теплообменники известны из заявки на патент США №2007/0289725 и патента США №5706864.

Однако нужно отметить, что устройства, выполненные в соответствии с одним или другим из приведенных выше патентных документов, не могут использоваться в холодильных контурах, выполненных в соответствии с настоящим изобретением, так как их область применения делает их полностью непригодными для того, чтобы переносить холодильные газы, обычно используемые в бытовой технике, а также они являются непригодными для осуществления теплообмена в условиях жидкой фазы и газообразной фазы циркулирующей там текучей среды. Эти применения типично используют только текучую среду, которая должна работать при рабочих температурах и давлении, полностью отличающихся от обычно используемых в холодильном контуре для бытовой техники.

В этом отношении, использование того или другого из устройств, описанных в двух упомянутых выше патентных документах, немыслимо, поскольку специалист в этой области техники немедленно столкнется с большим количеством трудностей модификации, связанной с утечками хладагента, с недостаточным теплообменом, с невозможностью достижения правильной скорости текучей среды внутри трубки, и т.д.

Техническая задача настоящего изобретения состоит в том, чтобы обеспечить холодильный контур и бытовой прибор, которые должны быть свободными от упомянутого выше недостатка.

В пределах такой технической задачи цель изобретения состоит в том, чтобы обеспечить бытовой прибор для осуществления охлаждения, производство которого должно подразумевать высокую операционную гибкость.

Еще одна цель изобретения состоит в том, чтобы обеспечить бытовой прибор для осуществления охлаждения, который должен быть выполнен простым, недорогим и экологически благоприятным образом.

Дальнейшая цель изобретения состоит в том, чтобы обеспечить бытовой прибор для осуществления охлаждения, который должен быть выполнен более автоматизированном и, тем самым, более надежным образом, со специальной ссылкой на вышеупомянутые операции сварки, устраняя ручную сварку, которую в настоящее время выполняют для соединения различных устройств контура друг с другом.

Дополнительная цель изобретения состоит в том, чтобы объединить, где это только возможно, материалы, используемые для изготовления различных частей системы охлаждения (в настоящее время медь, алюминий и сталь), заменяя их совместимыми пластмассами, которые можно повторно использовать без отделения, чтобы упростить процессы хранения непосредственно самих частей.

Еще одна цель изобретения состоит в том, чтобы обеспечить бытовой прибор для осуществления охлаждения, который должен иметь меньшую массу и вес.

Еще одна цель изобретения состоит в том, чтобы обеспечить бытовой прибор для осуществления охлаждения, который должен иметь высокую гибкость в различных направлениях и, в особенности, в случае маленьких радиусов изгиба.

Эти и все другие цели, как будет понятно далее из настоящего описания, по существу достигаются бытовым прибором для осуществления охлаждения, имеющего признаки, определенные, соответственно, в пункте 1 формулы изобретения и/или в одном или в большем количестве зависимых пунктов формулы изобретения.

Изобретение вытекает из наблюдения, заключающемся в том, что медленный фазовый этап теплообменного процесса в современных холодильных контурах не является теплопроводностью через толщу трубки теплообменника, а является теплообменом посредством естественной или принудительной конвекции (автоматическое оттаивание) между воздухом и поверхностью самой трубки.

До сих пор теплообменники для бытовой техники всегда изготавливались из металлического материала (даже очень дорогого, как медь), чтобы увеличить теплопроводность трубки. Изобретение, напротив, использует пластмассу, менее дорогую, более технологичную, но с более низкой теплопроводностью, только потому, что теплообменный процесс не создается теплопроводностью трубки.

Это относится к пластмассовой трубке, толщина которой не больше чем 1,5 мм; чтобы улучшить теплообмен контура, было задумано вмешаться в медленную фазу процесса (теплообмен между трубкой и воздухом), увеличивая теплообменную поверхность с использованием гофрированных поверхностей трубки, которые с тем же самым диаметром обеспечивают увеличение теплообменной поверхности на единицу длины трубки на 30-50%.

Один из примеров осуществления в соответствии с настоящим изобретением представляет холодильный контур (3) для бытовой техники, в особенности бытовой техники, предназначенной для охлаждения, такой как холодильники и/или морозильники, содержащий:

- по меньшей мере первый теплообменник (5), выполненный с возможностью размещения в проточном сообщении с компрессором (4), для обеспечения охлаждения охлаждающей текучей среды, находящейся по существу в жидкой фазе, при ее прохождении через него,

- по меньшей мере второй теплообменник (7), находящийся в проточном сообщении с указанным первым теплообменником (5) и являющийся активным в пространстве (2), предназначенном для охлаждения, причем указанный второй теплообменник (7) обеспечивает поглощение тепла охлаждающей текучей средой, находящейся по меньшей мере частично в газообразной фазе, охлаждая указанное пространство (2), при этом охлаждающая текучая среда циркулирует от первого теплообменника (5) ко второму теплообменнику (7) и, таким образом, проходит с возможностью направления к компрессору (4) для осуществления последующего цикла, и

- предпочтительно слоистую конструкцию (6), расположенную между указанными первым (5) и вторым (7) теплообменниками и предназначенную для создания расширения указанной охлаждающей текучей среды, причем по меньшей мере один из указанных первого (5) и второго (7) теплообменников содержит по меньшей мере одну гибкую и гофрированную трубку (9), выполненную с возможностью расположения в большом количестве различных конфигураций путем простого сгибания трубки (9), не подвергая при этом трубку пластической или необратимой деформации, отличающийся тем, что указанная трубка (9) содержит по меньшей мере два наложенных друг на друга слоя (S1, S2) из различных материалов, причем предпочтительно оба слоя выполнены из пластмассы, при этом первый слой (S1) материала непроницаем для охлаждающей текучей среды и/или для неконденсируемых газов, а второй слой (S2) непроницаем для влаги.

В другом примере осуществления холодильный контур (3) отличается тем, что указанная трубка (9) выполнена из материала, непроницаемого для указанной охлаждающей текучей среды, циркулирующей в указанной трубке (9), причем предпочтительно материал трубки не проницаем для охлаждающих текучих сред, выбранных из группы, включающей НС, HFC или их смеси.

В другом примере осуществления холодильный контур (3) отличается тем, что указанная трубка (9) содержит по меньшей мере один слой (S1) пластмассы, предпочтительно полиамида, а еще более предпочтительно полиамида 6-6 или полиамида 6-12.

В другом примере осуществления холодильный контур (3) отличается тем, что указанная трубка (9) выполнена из материала, непроницаемого для влаги, чтобы препятствовать проникновению влаги снаружи в указанную трубку (9), содержащую указанную циркулирующую охлаждающую текучую среду.

В другом примере осуществления холодильный контур (3) отличается тем, что указанный первый слой (S1), предпочтительно наружный, выполнен из материала, выбранного из группы, включающей полиамиды 6; 6-6; 6-12; 11; 12 и соответствующие сополимеры, предпочтительно полиамид 6-6 или полиамид 6-12, при этом указанный второй слой (S2), предпочтительно внутренний, выполнен из материала, выбранного из группы, включающей олефиновые сополимеры, полиэтилен низкой плотности, модифицированный малеиновым ангидридом и полипропиленом, предпочтительно модифицированный малеиновым ангидридом, тип BYNEL4206, изготовляемый компанией DuPont.

В другом примере осуществления холодильный контур (3) отличается тем, что толщина (S) стенки трубки (9) имеет значение в диапазоне между 0,3 мм и 2 мм и предпочтительно между 0,6 мм и 1,2 мм.

В другом примере осуществления холодильный контур (3) отличается тем, что толщина первого слоя (S1) материала, непроницаемого для охлаждающей текучей среды, имеет значение между 60% и 80%, и предпочтительно равняется приблизительно 70% от полной толщины (S) трубки (9), а толщина второго слоя (S2) материала, непроницаемого для влаги, имеет значение между 20% и 40% и предпочтительно равняется примерно 30% от полной толщины (S) трубки (9).

В другом примере осуществления холодильный контур (3) отличается тем, что толщина первого слоя (S1) имеет значение между 0,2 мм и 0,4 мм, а толщина второго слоя (S2) предпочтительно имеет значение между 0,4 мм и 1 мм.

В другом примере осуществления холодильный контур (3) отличается тем, что толщина трубки (10) первого теплообменника или конденсатора (5) является такой, чтобы обеспечивать сопротивление продавливанию, равное 36 бар, и предпочтительно имеет значение между 0,8 и 1,4 мм, предпочтительно с максимальным наружным диаметром 7 мм.

В другом примере осуществления холодильный контур (3) отличается тем, что в указанной трубке (9) максимальный наружный диаметр (Dmax) имеет значение между 6 мм и 14 мм, и предпочтительно в диапазоне от 8 мм до 11 мм.

В другом примере осуществления холодильный контур (3) отличается тем, что указанная трубка (9) первого теплообменника или конденсатора (5) имеет максимальный наружный диаметр (Dmax) между 5 мм и 10 мм, и предпочтительно в диапазоне от 6 мм до 8 мм.

В другом примере осуществления холодильный контур (3) отличается тем, что указанная трубка (9) имеет размеры для обеспечения, в стандартных эксплуатационных режимах контура, работы при скорости охлаждающей текучей среды, равной по меньшей мере 4 м/с.

В другом примере осуществления холодильный контур (3) отличается тем, что указанная трубка (9) имеет размеры для обеспечения работы с внутренним давлением в диапазоне от 0,3 до 12 бар и, предпочтительно, в диапазоне температур между -30 градусами и +70 градусами по Цельсию.

В другом примере осуществления холодильный контур (3) отличается тем, что он может содержать фильтр (18), в частности расположенный между первым обменником (5) и слоистой конструкцией (6), для удаления любой влаги, присутствующей в контуре, причем указанное удаление выполняется посредством геля, способного к поглощению влаги.

В другом примере осуществления холодильный контур (3) отличается тем, что корпус фильтра (18) состоит из стенки (10b) трубки, приходящей из первого обменника или конденсатора (5), причем указанная стенка соответствующим образом увеличена, например, во время процесса гофрирования, с возможностью содержать гель, с созданием фильтра, выполненного как единое целое с трубкой (10b).

В другом примере осуществления холодильный контур (3) отличается тем, что фильтр содержит корпус, полученный гофрированием из трубки (10b), закрытой соединителем, например, приваренным к ней ультразвуком или приклеенным, который присоединен к капилляру (21).

Предпочтительный, но не исключающий вариант выполнения бытового прибора для осуществления охлаждения будет теперь проиллюстрирован посредством неограничивающего примера, выполненного в соответствии с настоящим изобретением, и приложенных чертежей, на которых:

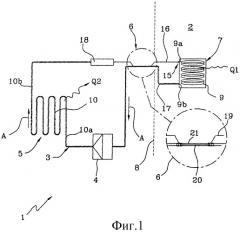

- Фиг.1 показывает схематический вид холодильного контура в соответствии с настоящим изобретением и, в частности, такой его тип, который содержит трубки испарителя;

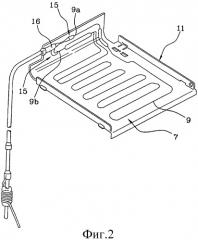

- Фиг.2 показывает вид в аксонометрии части холодильного контура бытового прибора в соответствии с настоящим изобретением;

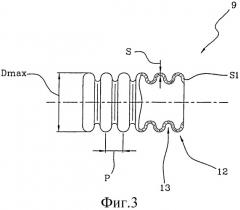

- Фиг.3 показывает частично вид сбоку и частично вид в разрезе трубки, выполненной с возможностью использования в холодильном контуре в соответствии с настоящим изобретением и в соответствии с первым вариантом выполнения;

- Фиг.3а показывает возможный вариант части трубки, изображенной на Фиг.3;

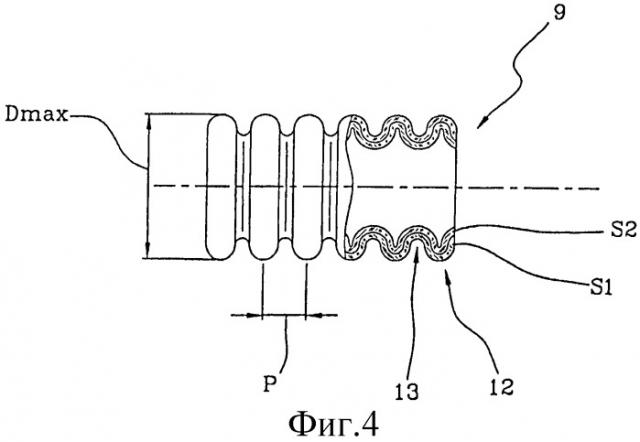

- Фиг.4 показывает частично вид сбоку и частично вид в разрезе деталей, изображенных на Фиг.3, изображая двойной слой пластмассы, подходящей для того, чтобы выполнить стенку трубки полностью газонепроницаемой, в соответствии с другим вариантом выполнения;

- Фиг.5 и 6 показывают два возможных сечения капиллярной трубки, используемой в контуре в соответствии с изобретением;

- Фиг.7-10а показывают разрезы возможных вариантов выполнения нагревательного средства, используемого в трубке, в соответствии с изобретением;

- Фиг.11-13 показывают различные варианты выполнения соединителей, предназначенных для соединения частей трубки, используемой в контуре в соответствии с изобретением;

- Фиг.14 и 15 показывают соединение между капиллярной трубкой и трубкой в соответствии с настоящим изобретением;

- Фиг.14а, 14b и 14с показывают три возможных версии вариантов выполнения соединения между капиллярной трубкой и гофрированной трубкой для осуществления теплообмена и восстановления энергии;

- Фиг.16 показывает соединение между металлической трубкой и пластмассовой трубкой в соответствии с настоящим изобретением;

- Фиг.17-19 показывают соединение между двумя торцевыми частями пластмассовой трубки, используемой в контуре в соответствии с настоящим изобретением;

- Фиг.20 показывает возможную конфигурацию соединения между трубкой и компрессором; и

Фиг.21а и 21b показывают две возможные конфигурации взаимодействия между трубкой и капилляром.

В соответствии со схематическим видом, изображенным на Фиг.1, номер 1 позиции в целом обозначает холодильное устройство, которое может представлять собой, посредством примера, холодильник, морозильник, камеру глубокого замораживания, кондиционер или любой другой бытовой прибор, главным образом для домашнего обихода, пригодный для охлаждения замкнутой окружающей среды, в особенности пространства 2, в особенности для хранения продовольственных продуктов или для кондиционирования жилой комнаты.

Устройство 1 содержит холодильный контур 3, являющийся объектом настоящего изобретения, который подходит для выполнения термодинамического цикла охлаждения и выполнен с возможностью переноса охлаждающей текучей среды вдоль замкнутого пути в соответствии с направлением потока, обозначенным на Фиг.1 буквой "А". Принцип работы холодильного контура 3 заключается в фазовом переходе жидкость-пар охлаждающей текучей среды, при этом холодильный контур 3 содержит компрессор 4, конденсатор 5, фильтр 18, слоистую конструкцию 6 и испаритель 7, помимо других дополнительных устройств, подходящих для улучшения выхода цикла охлаждения. Подробности работы холодильного контура 3 не являются содержанием настоящего изобретения и, поэтому, не будут описаны в дальнейшем подробно.

Испаритель 7 ограничивает первый теплообменник, функция которого заключается в вытягивании энергии в виде тепла из внутренней части устройства 1, и, в особенности, из пространства 2, и перенос этой энергии к охлаждающей текучей среде, циркулирующей через испаритель 7. Пространство 2, которое в случае холодильников в целом предназначено для хранения продуктов питания или в любом случае скоропортящихся продуктов, разграничено стенками 8 и выполнено с возможностью доступа снаружи устройства, например, посредством одной или большего количества закрывающихся дверей.

Более подробно, испаритель 7 содержит трубку 9, которая проходит от первого конца 9а, выполненного с возможностью соединения (произвольно через дополнительные части трубки) со слоистой конструкцией 6, ко второму концу 9b, который выполняет функцию теплообменника со слоистой конструкцией 6, выполненной с возможностью соединения (произвольно также через дополнительные части трубки) с компрессором 4. Трубка 9 предназначена для переноса охлаждающей текучей среды и обеспечения передачи тепловой энергии (тепла) от пространства 2 к охлаждающей текучей среде, циркулирующей непосредственно в трубке 9.

Аналогично, конденсатор 5 содержит спираль 10, которая проходит от первого конца 10а, выполненного с возможностью соединения с компрессором 4, ко второму концу 10b, выполненному с возможностью соединения со слоистой конструкцией 6 и обычно содержащему фильтрующий газ элемент 18. Спираль 10 предназначена для переноса охлаждающей текучей среды и обеспечения передачи тепловой энергии от охлаждающей текучей среды, циркулирующей в спирали 10, непосредственно к внешней окружающей среде, в которой помещено устройство, или к горячему источнику.

Если иначе не указано в последующем описании, спираль 10 может состоять из трубки, аналогичной трубке 9, упомянутой выше, но с меньшим диаметром, из-за самых высоких рабочих давлений или, в качестве альтернативы, она может быть изготовлена из металлических трубок, как это обычно имеет место в настоящее время в холодильных контурах, которые можно найти на рынке.

В соответствии с существующими нормативами, охлаждающая текучая среда принадлежит к классам HFC (фторуглеводороды), НС (углеводороды) или их смеси. Предпочтительно, используемая охлаждающая текучая среда является алифатическим углеводородом, таким как изобутан R600a.

В соответствии с конструкцией, показанной на Фиг.1, как трубка 9, так и спираль 10 выполнены в соответствии с соответствующим направлением намотки (которые посредством примера могут образовывать отклонения в 180 градусов; однако, могут быть рассмотрены и другие эквивалентные рабочие геометрические конфигурации, как это лучше объяснено в дальнейшем), чтобы по существу изгибаться на самих себе для создания компактной конфигурации, подходящей для достижения эффективного теплообмена. На Фиг.2 изображен пример варианта выполнения трубки 9 испарителя 7, которая контактирует с (нижней или промежуточной опорной) поверхностью 11 холодильника и схематично показана нитевидным контуром, чтобы подчеркнуть направление намотки самой трубки 9. Более подробно, трубка 9 встроена в толщу поверхности 11, чтобы быть надежно с ней соединенной, но, в качестве альтернативы, она, конечно, может быть помещена также в стенку устройства, будучи заглубленной в эту стенку. Преимущественно, трубка 9 изготовлена из синтетического и предпочтительно пластмассового материала, чтобы упростить процессы производства и снизить полный вес контура.

Трубка 9 должна иметь по меньшей мере два свойства: она должна быть непроницаема для охлаждающей текучей среды, которая протекает в ней, чтобы предотвратить загрязнение окружающей среды и потерю охлаждающей способности контура, и она также должна гарантировать непроницаемость для влаги/воды, чтобы предотвратить проникновение последних в холодильный контур (и последующее замерзание); кроме того, трубка также должна гарантировать непроницаемость для 02 и N2 (неконденсируемые газы).

Трубка 9 по меньшей мере частично, предпочтительно полностью или по меньшей мере в изгибах, задаваемых гофрированной трубкой, имеет профиль типа, проиллюстрированного на Фиг.3. Более подробно снаружи, предпочтительно также внутри, трубка 9 имеет чередующиеся выступы 12 и углубления 13, которые чередуются друг с другом для формирования по существу волнистого наружного профиля, в соответствии с тем, что проиллюстрировано на Фиг.3 и 4.

Этим преимущественно достигается увеличение турбулентности в проходе охлаждающей текучей среды, что позволяет делать теплообмен более эффективным. Предпочтительно, трубка 9, используемая для испарителя 7, имеет максимальный наружный диаметр "Dmax" между 6 мм и 14 мм и, предпочтительно, внутри оптимального диапазона от 8 до 11 мм, тогда как длина трубки 9 для испарителя находится в диапазоне между 8 м и 26 м, в зависимости от требуемого теплообмена и от потерь на нагрузке.

Напротив, оптимальные размеры холодильного контура в конденсаторной части (первый теплообменник 5) следующие: максимальный наружный диаметр "Dmax" трубки находится в диапазоне от 5 мм до 10 мм и, предпочтительно, в пределах диапазона от 6 до 8 мм.

Вышеуказанное исходит из факта, что охлаждающая текучая среда, проходящая через конденсатор, подвергается более высоким давлениям (конденсирующийся пар) и, таким образом, это требует меньших поперечных размеров трубки.

Длина трубки находится в пределах диапазона между 4 и 15 м, основываясь на требуемом теплообмене и на потерях на нагрузке.

Фундаментальная особенность холодильных контуров, помимо обеспечения требуемого теплообмена, заключается в обеспечении барьера, в максимально возможной степени непроницаемого для различных агентов.

Ниже приведены агенты и типичные пределы их применения:

| Агент | Максимальная допустимая проницаемость | Единица измерения |

| Изобутан | 0,5 | г/в год |

| Кислород + Азот | 1% | Молярная доля, относительно хладагента, применимая для всего срока службы холодильника (10 лет) |

| Вода | 100 частей/миллион | Весовая доля, относительно хладагента, применимая для всего срока службы холодильника (10 лет) |

Известно, что холодильные контуры работают в диапазоне температур от -30 градусов до +70°С и в диапазоне давления от 0,3 до 12 бар; конечно, технические характеристики непроницаемости, вышеупомянутые в таблице, во всех этих диапазонах должны всегда оставаться в нужных пределах.

Кроме того, при стандартной работе холодильного контура смазочные материалы компрессора частично и непрерывно переносятся в пространстве с хладагентом, в котором они полностью растворимы.

Масло не имеет характеристик хладагента, т.е. характеристик, касающихся испарения при низкой температуре, и поэтому переносится всасывающим потоком, создаваемым компрессором вдоль всего холодильного контура, или в растворе с хладагентом или в форме капелек, если (испаритель) хладагент уже испарился.

Чтобы обеспечить эту транспортировку хладагента, скорость охлаждающей текучей среде должна в целом предпочтительно быть выше чем 4 м/с.В противном случае есть риск, что компрессор может быть обделен маслом, которое захватывается в гофрах трубки и может сгореть.

Без сомнения, это явление накладывает ограничения на максимальные сечения непосредственно самого контура, что будет также зависеть от типа гофров. Проблемы стоимости также накладывают ограничения на максимально используемые сечения.

Напротив, по причинам, связанным с теплообменом и с потерями на нагрузке, важно иметь более высокие сечения холодильного контура в пределах их максимальных диаметров, до минимальных упомянутых выше значений.

Поэтому ясно, что размерные и геометрические диапазоны, показанные выше, не являются простыми выборами конструкции, но они все представляют собой результат компромисса, который позволяет гарантировать и поддерживать все требования к холодильному контуру.

Любые изменения вне указанных выше диапазонов подразумевают не соблюдение одного или более эксплуатационных требований и невозможность коммерческого использования холодильного контура.

Диаметр трубки, ее длина и форма гофров профиля также участвуют в генерации шума внутри трубки из-за эффекта турбулентности и частоты вихрей, создаваемых непосредственно в трубке.

Гофр и выбор диаметра должны, поэтому, принимать во внимание также и этот аспект, и все аспекты, связанные с формой трубки.

Трубка 9, в возможном варианте выполнения, имеет шаг "р", то есть расстояние между двумя последовательными выступами 12, предпочтительно равное 2 мм. Кроме того, соотношение формы трубки, то есть соотношение между внешней боковой поверхностью части трубки 9 и соответствующей продольной длиной самой части, находится между 20 мм2/мм и 60 мм2/мм.

Преимущественно, гофрированная форма трубки 9 приводит к увеличению внешней поверхности непосредственно самой трубки 9 относительно цилиндрической трубки, имеющей ту же самую длину, и, таким образом, облегчается теплообмен между охлаждающей текучей средой, циркулирующей в трубке 9, и воздухом снаружи этой трубки.

Преимущественно, кроме того, гофрированный профиль трубки 9, выполненной из пластмассы, делает ее более гибкой по сравнению с аналогичной цилиндрической трубкой, обеспечивая выполнение таких радиусов и углов изгиба, которые в противном случае привели бы к сжатию трубки (с уменьшением проходного сечения для охлаждающей текучей среды) и, таким образом, выполнены с возможностью расположения в соответствии с большим количеством различных конфигураций, просто сгибая трубку 9, не принимая во внимание пластичность трубки и без необратимого искажения самой трубки 9. В соответствии с не показанным здесь вариантом выполнения, трубка 9 мож