Фиксирующий ремень и фиксирующее устройство

Иллюстрации

Показать всеНастоящее изобретение относится к фиксирующему ремню и фиксирующему устройству для использования в электрофотографическом формирующем изображение устройстве. Заявленное фиксирующее устройство содержит фиксирующий и прижимной элемент, расположенный так, чтобы быть обращенным к фиксирующему ремню, и элемент, который контактирует с внутренней периферийной поверхностью слоя полиимидной смолы фиксирующего ремня и выполнен с возможностью приводить фиксирующий ремень в прижимной контакт с прижимным элементом. При этом фиксирующий ремень содержит цилиндрическую основу, состоящую из металла, и слой полиимидной смолы, сформированный на внутренней периферийной поверхности цилиндрической основы, где слой полиимидной смолы обладает степенью имидирования от 70% до 93% и содержит полиимидную смолу, содержащую конкретное составное звено. Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в получении фиксирующего устройства для использования в электрофотографическом формирующем изображение устройстве, которое включает фиксирующий ремень, содержащий слой полиимидной смолы, которая обладает как превосходной гибкостью, так и превосходной износостойкостью. 2 н.п. ф-лы, 9 табл., 2 ил.

Реферат

Область техники

[0001] Настоящее изобретение относится к фиксирующему ремню и фиксирующему устройству для использования в электрофотографическом формирующем изображение устройстве.

Предшествующий уровень техники

[0002] В патентном источнике 1 описано изобретение, которое относится к ламинированной пленке, которая содержит металлический слой и слой полиимидной смолы, причем ламинированная пленка используется в фиксирующей пленке для использования в нагревающем изображение устройстве для тепловой фиксации незафиксированного изображения. Здесь слой полиимидной смолы используют для снижения фрикционного сопротивления между фиксирующей пленкой и направляющим пленку элементом, который расположен на задней стороне фиксирующей пленки и который находится в контакте с задней поверхностью фиксирующей пленки в фиксирующем устройстве. В патентном источнике 1 раскрыто, что степень имидирования слоя полиимидной смолы от 75% до 93% ведет к повышению гибкости слоя полиимидной смолы, тем самым снимая механическое напряжение на металлическом слое и повышая износостойкость ламинированной пленки в целом.

Список цитируемой литературы

Патентные источники

[0003] Патентный источник 1: Японская патентная публикация № 2001-341231

Сущность изобретения

Техническая проблема

[0004] Авторы настоящего изобретения исследовали ламинированную пленку согласно патентному источнику 1, описанному выше. Результаты показывали, что слой полиимидной смолы со степенью имидирования от 70% до 93% обладает превосходной гибкостью и превосходным эффектом устранения механического напряжения на металлическом слое. Однако в последние годы возросла потребность в электрофотографических формирующих изображение устройствах с более высокой скоростью работы и более высокой износостойкостью. Таким образом, слой полиимидной смолы фиксирующего ремня, который всегда скользит на прижимном контактном элементе, таком как направитель пленки, должен обладать более высокой износостойкостью. Проведенное авторами настоящего изобретения исследование показало, что износостойкость слоя полиимидной смолы, обладающей степенью имидирования от 70% до 93% согласно патентному источнику 1, не всегда в достаточной мере отвечала требованиям к дальнейшему повышению износостойкости.

[0005] Таким образом, настоящее изобретение направлено на получение фиксирующего ремня, содержащего слой полиимидной смолы, который обладает превосходной гибкостью и превосходной износостойкостью. Кроме того, настоящее изобретение направлено на получение фиксирующего устройства, которое сохраняет превосходную фиксирующую способность в течение длительного времени.

Решение проблемы

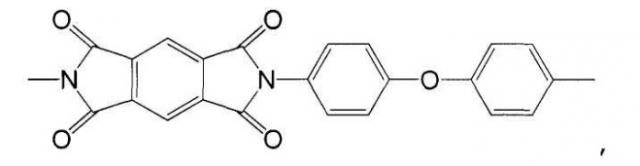

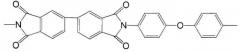

[0006] В одном аспекте настоящее изобретение представляет собой фиксирующий ремень, содержащий цилиндрическую основу, состоящую из металла, и слой полиимидной смолы, сформированный на внутренней периферийной поверхности цилиндрической основы, где слой полиимидной смолы обладает степенью имидирования от 70% до 93% и содержит полиимидную смолу, содержащую по меньшей мере одно, выбранное из составных звеньев, представленных формулами (1) и (2), и по меньшей мере одно, выбранное из составных звеньев, представленных формулами (3) и (4):

[0007]

[Хим. 1]

Формула (1)

Формула (2)

Формула (3)

Формула (4)

[0008] В другом аспекте настоящее изобретение представляет собой фиксирующее устройство, содержащее описанный выше фиксирующий ремень, прижимной элемент, расположенный так, чтобы быть обращенным к фиксирующему ремню, и элемент, который находится в контакте с внутренней периферийной поверхностью слоя полиимидной смолы фиксирующего ремня и выполнен с возможностью приводить фиксирующий ремень в прижимной контакт с прижимным элементом.

Полезные эффекты изобретения

[0009] В соответствии с настоящим изобретением, можно получить фиксирующий ремень, который содержит слой полиимидной смолы, обладающий превосходной гибкостью и высокой износостойкостью. Кроме того, в соответствии с настоящим изобретением, можно получить фиксирующее устройство, которое обладает превосходной износостойкостью.

Краткое описание чертежей

[0010] На фиг. 1 представлен вид в разрезе фиксирующего ремня в направлении по окружности в соответствии с настоящим изобретением.

На фиг. 2 представлен вид в поперечном разрезе теплового фиксирующего устройства в соответствии с настоящим изобретением.

Описание вариантов осуществления

[0011] (1) Фиксирующий ремень

На фиг. 1 представлен вид в разрезе фиксирующего ремня 1 в направлении по окружности в соответствии с настоящим изобретением. Фиксирующий ремень 1 содержит цилиндрическую основу 12, состоящую из металла, и слой полиимидной смолы 11, расположенный на его внутренней периферийной поверхности. Эластический слой 13 расположен на наружной периферийной поверхности цилиндрической основы 12. Кроме того, слой фторуглеродной смолы 15, выполняющий функцию поверхностного слоя, связан с периферийной поверхностью эластического слоя 13 с использованием адгезивного слоя 14.

[0012] (2) Слой 11 полиимидной смолы

Слой полиимидной смолы содержит по меньшей мере одно, выбранное из составных звеньев, представленных формулами (1) и (2), и по меньшей мере одно, выбранное из составных звеньев, представленных формулами (3) и (4). Кроме того, степень протекания реакции имидирования (далее в настоящем документе она сокращается как «степень имидирования») в слое полиимидной смолы 11 находится в диапазоне от 70% до 93% и предпочтительно, от 80% до 93%.

[0013] [Хим. 2]

Формула (1)

Формула (2)

Формула (3)

Формула (4)

[0014] Термин «степень имидирования» обозначает степень протекания реакции имидирования, когда полиамидокислота, которая выполняет функцию прекурсора полиимида, подвергают термическому имидированию посредством нагревания и отверждения для формирования полиимида. Обычно известно, что степень имидирования полиимидной пленки определяют посредством сравнения интенсивности пика при 1500 см-1, который приписывают скелетному колебанию бензола в ИК-спектре, и интенсивности пика при 1770 см-1, который обусловлен циклическим имидом («Shinpan Koubunshi Bunseki Handbook» (New Edition Handbook of High Polymer Analysis), The Japan Society for Analytical Chemistry, публикация от 12 января 1995 года, стр. 1310, строки 1-18).

[0015] Более конкретно, измерение выполняют на поверхности полиимидной пленки, которая является объектом, у которого определяют степень имидирования, способом нарушенного полного отражения (НПО) с использованием спектрофотометра с преобразованием Фурье в инфракрасной области (FT-IR). Определяют отношение поглощения (a) при 1773 см-1, обусловленного вибрацией C=O имидного кольца, к поглощению (b) при 1514 см-1, обусловленного скелетным колебанием бензольного кольца. Кроме того, эталонный образец полиимидной пленки получают посредством отверждения покрывающей пленки полиамидокислоты, которая представляет собой сырье для указанной выше полиимидной пленки, при 400°C в течение 30 минут. Эталонный образец определяют в качестве эталона, который теоретически обладает степенью имидирования 100%. Определяют отношение (A/B) поглощения (A) при 1773 см-1, обусловленного вибрацией C=O имидного кольца эталонного образца, к поглощению (B) при 1514 см-1, обусловленному скелетным колебанием бензольного кольца. Затем определяют степень имидирования с использованием приведенной ниже расчетной формулы (1):

Расчетная формула (1)

Степень имидирования [%]=[(a/b)/(A/B)]×100.

[0016] Альтернативно, (a) и (b) полиимидной пленки, которая представляет собой объект, подлежащий измерению, измеряют с использованием FT-IR. Затем полиимидную пленку отверждают при температуре 400°C в течение 30 минут. Аналогичным образом, измерение отвердевшей полиимидной пленки выполняют с использованием FT-IR для того, чтобы определить поглощение (A) при 1773 см-1, обусловленное вибрацией C=O имидного кольца, и поглощение (B) при 1514 см-1, обусловленное скелетным колебанием бензольного кольца. Затем определяют степень имидирования с использованием расчетной формулы (1), которая описана выше.

[0017] Слой полиимидной смолы, обладающий степенью имидирования от 70% до 93%, является более гибким, чем слой полиимидной смолы, который обладает степенью имидирования, по существу, равной 100%, и обладает превосходной способностью повторять цилиндрическую основу, состоящую из металла.

[0018] Говорят, что ароматический полиимид, представленный структурной формулой, описанной ниже, обладает превосходными механическими свойствами по следующим двум причинам:

- полиимид является жестким благодаря ароматическим группам R1 и R2, которые имеют конъюгированную структуру с имидной связью; и

- копланарное расположение ароматических групп допускает плотную упаковку молекулярных цепей, таким образом, приводя к прочным связям между полимерными цепями благодаря высокополярным имидным связям.

[0019] [Хим. 3]

(где каждый из R1 и R2 в структурной формуле независимо обозначает ароматическую группу, например фенильную группу или бифенильную группу).

[0020] Полиимидная смола, обладающая степенью имидирования 93%, по гибкости четко отличается от полиимидной смолы, обладающей степенью имидирования 100%. Возможно, это связано с тем фактом, что происходит снижение жесткости полимерных цепей, поскольку не произошло формирование всех конъюгированных структур. Таким образом, в случае, когда фиксирующий ремень, который должен обладать гибкостью, имеет слой полиимидной смолы со степенью имидирования 93% или менее, он может в достаточной мере повторять изгибы металлической основы в сегменте перегиба между прижимным элементом и фиксирующим ремнем. При этом нижние пределы числового диапазона степени имидирования в 70% и предпочтительно 80% представляют собой значения, выполняющие функцию ориентира для получения достаточного количества имидных связей, необходимых для того, чтобы обеспечить базовую прочность в виде полиимидной смолы, и не имеют критического значения.

[0021] Для слоя полиимидной смолы, состоящего из стандартной ароматической полиимидной смолы, снижение степени имидирования до значения, находящегося в описанном выше числовом диапазоне, ведет к удовлетворительной гибкости, но вызывает снижение износостойкости. Однако авторы настоящего изобретения обнаружили, что слой полиимидной смолы, содержащий по меньшей мере одно, выбранное из составных звеньев, представленных формулами (1) и (2), и по меньшей мере одно, выбранное из составных звеньев, представленных формулами (3) и (4), позволяет устранить снижение износостойкости, даже если полиимидная смола имеет степень имидирования от 70% до 93%.

[0022] [Хим. 4]

Формула (1)

Формула (2)

Формула (3)

Формула (4)

[0023] Специально даны описания. Образцы пленок из полиимидной смолы, обладающей степенью имидирования 97% и 93%, получали, используя полиамидокислоту, которая имеет структуру, представленную формулой (5), и из которой получали полиимидную смолу, содержащую составное звено, представленное формулой (2). Кроме того, получали образцы пленки из полиимидной смолы, обладающей степенью имидирования 97% и 93%, с использованием полиамидокислоты, которая имеет структуру, представленную формулой (6), и из которой получали полиимидную смолу, которая содержит составное звено, представленное формулой (4). Кроме того, образцы пленки из полиимидной смолы, обладающей степенью имидирования 97% и 93%, получали с использованием смесей полиамидокислоты, содержащей два типа полиамидокислоты с различными соотношениями концентраций. Каждый образец формировали на поверхности гальванически осажденной никелевой пленки так же, как в эксперименте A в примерах, описанных ниже. Каждая пленка из полиимидной смолы имела длину 50 мм, ширину 50 мм и толщину 0,015 мм.

[0024] [Хим. 5]

Формула (5)

Формула (6)

[0025] Чтобы оценить износостойкость каждого образца, измеряли стойкость слоя полиимидной смолы к царапанию, которая коррелирует с износостойкостью. Измерение проводили, как описано ниже. Использовали тестовый прибор с возвратно-поступательным линейным скольжением (торговое название: Friction Player FRP-2100, производитель Rhesca Corporation). В качестве контакта использовали шарик оксида алюминия диаметром 3/16 дюйма. Затем осуществляли 300 возвратно-поступательных движений со скоростью 200 мм/с и при ширине 30 мм с использованием контакта, прижатого к каждому образцу в среде с температурой 200°C. После возвратно-поступательных движений наблюдали состояние оцарапанной поверхности. Нагрузку повышали с шагом в 50 г. Нагрузку, когда пленку из полиимидной смолы процарапывали через всю ее толщину, определяли в качестве стойкости пленки из полиимидной смолы к царапанию.

[0026] Кроме того, также оценивали комплексный модуль упругости, выполняющий функцию показателя каждого образца, в среде с температурой 200°C следующим способом. Пленку, которую формировали на поверхности гальванически осажденной никелевой пленки так же, как в эксперименте A в примерах, описанных ниже, и затем удаляли с гальванически осажденной никелевой пленки, использовали в качестве каждого из образцов. Для облегчения удаления использовали гальванически осажденную никелевую пленку, которая имеет поверхность, на которую предварительно наносили разделительное средство (торговое название: XTEND W-4005, производитель Axel Plastics Research Laboratories, Inc.). Каждый образец имел длину 30 мм, ширину 5 мм и толщину 0,015 мм. Комплексный модуль упругости измеряли с использованием динамического эластовискозиметра (торговое название: Rheogel-E4000HS, производитель UBM Co., Ltd). Измерение проводили при расстоянии между зажимами 20 мм с использованием синусоидальной волны с частотой 10 Гц и амплитудой 0,050 мм. В таблице 1 представлена стойкость к царапанию и комплексный модуль упругости для каждого образца.

[0027] [Таблица 1]

| Таблица 1 | ||||||

| Число молей полиамидокислоты формулы (5)/число молей полиамидокислоты формулы (6) | 0/100 | 40/60 | 50/50 | 60/40 | 100/0 | |

| Степень имидирования=97% | Стойкость к царапанию (г) | 2400 | 2350 | 2300 | 2200 | 2100 |

| Комплексный модуль упругости (ГПа) | 6,10 | 4,50 | 4,00 | 3,70 | 2,74 | |

| Степень имидирования=93% | Стойкость к царапанию (г) | 750 | 2100 | 2100 | 1800 | 1200 |

| Комплексный модуль упругости (ГПа) | 2,52 | 2,50 | 2,45 | 2,26 | 2,03 |

[0028] Из таблицы 1 следовало, что полиимидные смолы, обладающие степенью имидирования 93%, обладают более высокой гибкостью, чем полиимидные смолы, обладающие степенью имидирования 97%, независимо от соотношений составных звеньев, представленных формулами (2) и (4). Результаты демонстрировали, что смягчение слоя полиимидной смолы посредством снижения степени имидирования представляет собой феномен, который возникает аналогичным образом при различных составных звеньях и их отношениях.

[0029] При этом, в отношении стойкости к царапанию, в абсолютных значениях полиимидные смолы, обладающие степенью имидирования 97%, превосходны по сравнению с полиимидной смолой, обладающей степенью имидирования 93%. Склонность к изменению стойкости к царапанию вследствие изменения молярного отношения полностью различалась в случаях степени имидирования 97% и 93%.

[0030] То есть обнаружили следующее: относительно полиимидных смол, обладающих степенью имидирования 97%, полиимидная смола, состоящая из составного звена, представленного формулой (4), проявляет самую высокую стойкость к царапанию. Полиимидная смола, состоящая из составного звена, представленного формулой (2), обладает самой низкой стойкостью к царапанию. Стойкость к царапанию снижается пропорционально повышению содержания составного звена, представленного формулой (2), в полиимидной смоле. Предполагают, что полиимидная смола становится мягкой пропорционально повышению образования эфирных связей в полиимидной смоле в связи с высокой степенью ротационной свободы той части эфирной связи, которая входит в составное звено, представленное формулой (2), так что полиимидная смола легко царапается.

[0031] Затем, относительно полиимидных смол, обладающих степенью имидирования 93%, полиимидная смола, состоящая из составного звена, представленного формулой (4), имеет очень низкую стойкость к царапанию по сравнению с полиимидной смолой, которая имеет степень имидирования 97%. Это указывает на то, что полиимидная смола, состоящая из составного звена, представленного формулой (4), обеспечивает превосходную механическую прочность посредством значительного завершения имидирования. Полиимидные смолы, состоящие из составного звена, представленного формулой (2), проявляют относительно малое отличие в стойкости к царапанию между случаями степени имидирования 97% и 93%. Кроме того, полиимидные смолы, состоящие из составного звена, представленного формулой (2), имеют более высокую стойкость к царапанию, чем полиимидная смола, которая состоит из составного звена, представленного формулой (4), и которая имеет степень имидирования 93%. Эти результаты показывают, что в случае полиимидных смол, содержащих составное звено, представленное формулой (2), и обладающих степенью имидирования 93%, малое количество имидных связей, которые прочно связывают полимерные цепи друг с другом, дополняет образование эфирных связей, которые выполняют функцию полярной группы. Таким образом, предполагают, что прочные межмолекулярные связи между полимерными цепями сохраняются для того, чтобы в определенной степени устранять снижение стойкости к царапанию, даже при низких степенях имидирования. Кроме того, сосуществование составного звена, представленного формулой (4), и составного звена, представленного формулой (2), возможно ведет к повышению жесткости полимеров по сравнению со слоями полиимидной смолы, состоящей из составного звена, представленного формулой (2). В связи с описанными выше причинами считают, что каждый слой полиимидной смолы, которая содержит составное звено, представленное формулой (2), и составное звено, представленное формулой (4), и которая обладает степенью имидирования от 70% до 93%, обладает хорошим балансом между гибкостью и стойкостью к царапанию на высоком уровне.

[0032] На основе описанного выше предположения предполагают, что значения стойкости к царапанию и комплексные модули упругости образцов полиимидных смол следующих 10 типов обладают такой же тенденцией, что и результаты, представленные в таблице 1:

[0033]

- Получали образцы пленок из полиимидной смолы, обладающей степенью имидирования 97% и 93%, с использованием полиамидокислоты, которая имеет структуру, представленную формулой (7), и из которой получали полиимидную смолу, содержащую составное звено, представленное формулой (1);

- Получали образцы пленок из полиимидной смолы, обладающей степенью имидирования 97% и 93%, с использованием полиамидокислоты, которая имеет структуру, представленную формулой (8), и из которой получали полиимидную смолу, содержащую составное звено, представленное формулой (3); и

- Получали образцы пленок из полиимидной смолы, обладающей степенью имидирования 97% и 93%, с использованием смесей полиамидокислот, содержащих полиамидокислоты двух типов при различных соотношениях концентраций.

[0034]

[Хим. 6]

Формула (7)

Формула (8)

[0035] Получали образцы десяти типов с использованием полиамидокислот, представленных формулами (7) и (8), которые описаны выше, тем же способом, что описан выше. Измеряли стойкость к царапанию и комплексный модуль упругости каждого образца. Результаты, представленные в таблице 2, демонстрировали такую же тенденцию, что и данные, представленные в таблице 1.

[0036] [Таблица 2]

| Таблица 2 | ||||||

| Число молей полиамидокислоты формулы (7)/число молей полиамидокислоты формулы (8) | 0/100 | 40/60 | 50/50 | 60/40 | 100/0 | |

| Степень имидирования=97% | Стойкость к царапанию (г) | 2300 | 2300 | 2250 | 2200 | 2150 |

| Комплексный модуль упругости (ГПа) | 5,00 | 4,50 | 4,17 | 3,95 | 3,57 | |

| Степень имидирования=93% | Стойкость к царапанию (г) | 500 | 2000 | 2000 | 1800 | 1200 |

| Комплексный модуль упругости (ГПа) | 2,49 | 2,40 | 2,30 | 2,26 | 1,98 |

[0037] В слое полиимидной смолы, молярное отношение (общее число молей формул (1)+(2)/общее число молей формулы (3)+(4)) составных звеньев, представленных формулами (1) и (2), которые содержат эфирную связь, к составным звеньям, представленным формулами (3) и (4), которые не содержат эфирную связь, предпочтительно находится в диапазоне от 3/7 до 7/3 и, в частности, от 5/5 до 6/4. Это обусловлено тем, что эфирная связь усиливает межмолекулярные связи между полимерными цепями, и тем, что присутствие эфирной связи ведет к предотвращению образования чрезмерно мягкой полиимидной смолы.

[0038] Кроме того, слой полиимидной смолы 11 может содержать неорганический наполнитель для того, чтобы придать ей теплопроводность. Примеры неорганического наполнителя описаны ниже: карбид кремния (SiC), нитрид кремния (Si3N4), бороннитрид (BN), нитрид алюминия (AlN), оксид алюминия (A12O3), оксид цинка (ZnO), оксид магния (MgO), диоксид кремния (SiO2), дисульфид молибдена (MoS2), графит, нитрид титана (TiN), слюда (слюда), синтетическая слюда и так далее.

[0039] (Формирование слоя полиимидной смолы)

Слой полиимидной смолы 11 можно формировать посредством следующих стадий:

[0040] Стадия получения раствора прекурсора полиимида, содержащего по меньшей мере один прекурсор полиимида, выбранный из формул (5) и (7), и по меньшей мере один прекурсор полиимида, выбранный из формул (6) и (8), в соответствующем молярном отношении; и

стадия формирования покрывающей пленки из раствора на задней поверхности цилиндрической основы из металла, описанной ниже, сушки покрывающей пленки и нагревания покрывающей пленки для формирования имидных связей.

[0041] Составное звено, представленное формулой (1), можно получить имидированием полиамидокислоты, представленной формулой (7). Составное звено, представленное формулой (3), можно получить имидированием полиамидокислоты, представленной формулой (8). Составное звено, представленное формулой (2), можно получить имидированием полиамидокислоты, представленной формулой (5). Составное звено, представленное формулой (4), можно получить имидированием полиамидокислоты, представленной формулой (6).

[0042] Примеры растворителя, который растворяет описанные выше полиамидокислоты, включают диметилацетамид, диметилформамид, N-метил-2-пирролидон, фенол, и о-, м-, п-крезолы.

[0043] (Способ контроля степени имидирования)

Способ контроля степени имидирования полиимидной смолы в диапазоне от 70% до 93% описан ниже. Степень имидирования полиимидной смолы можно корректировать посредством температуры отверждения, времени отверждения, типа полиамидокислоты, присутствия или отсутствия используемого катализатора и типа катализатора. Здесь, в основном, катализатор стремится ускорять реакцию имидирования, иногда вызывая трудности в отношении строгого контроля степени имидирования. Таким образом, в настоящем изобретении предпочтительно катализатор предпочтительно не используют.

[0044] В качестве ориентира для температуры отверждения и времени отверждения, температуру отверждения задают в диапазоне от 220°C до 270°C, а время отверждения задают в диапазоне от 5 минут до 60 минут. Температура 220°C, которую определяют в качестве нижнего предела температуры отверждения, представляет собой самую низкую значимую температуру, необходимую для того, чтобы сделать возможным протекание реакции имидирования. Температура 270°C, которую определяют в качестве верхнего предела температуры отверждения, представляет собой приблизительную температуру, необходимую для того, чтобы затормозить быстрое протекание имидирования.

[0045] В отношении типа полиамидокислоты, полиамидокислота, содержащая эфирную связь, обладает высокой способностью вступать в реакцию имидирования по сравнению с полиамидокислотой, которая не содержит эфирную связь, благодаря электроноакцепторным свойствам эфирной связи. То есть существует склонность к повышению степени имидирования даже при низкой температуре. Таким образом, более высокое молярное отношение полиамидокислоты, содержащей эфирную связь, к полиамидокислоте, которая не содержит эфирную связь, ведет к слою полиимидной смолы, которая обладает высокой степенью имидирования, когда имидирование осуществляют при той же температуре отверждения и том же времени отверждения. Для случая, когда слои полиимидной смолы толщиной 0,015 мм получают на гальванически осажденных никелевых пленках с использованием прекурсоров полиимидных смол, содержащих различные полиамидокислоты, ниже описаны конкретные условия, которые необходимы для достижения предварительно определяемой степени имидирования. Следует отметить, что все значения степеней имидирования, описанные в настоящем документе, основаны на значениях, измеренных способом нарушенного полного отражения (НПО) с использованием спектрофотометра с преобразованием Фурье в инфракрасной области в среде с температурой 25°C и влажностью 40%. Конкретно, измерение осуществляли с использованием системы из спектрофотометра с преобразованием Фурье в инфракрасной области (торговое название: FT-IR 8900, производитель Shimadzu Corporation), комбинированного с инфракрасным микроскопом (торговое название: AIM-8800, производитель Shimadzu Corporation), германиевой призмой с однократным отражением и MCT детектором. Диапазон измерений представляет собой средний инфракрасный диапазон от 4000 см-1 до 800 см-1. Осуществляли измерение с накоплением 64 сканирований с разрешением 4 см-1. Термин «температура отверждения» относится к температуре в нагревательной печи. Термин «время отверждения» относится ко времени от загрузки образца, помещенного при комнатной температуре (25°C), в нагревательную печь, в котором температура в печи достигла предварительно определяемой температуры отверждения, до удаления отвердевшего образца из нагревательной печи, чтобы поместить образец в среду с комнатной температурой (25°C).

[0046] (i) Условия для корректировки степени имидирования, когда полиамидокислоте, представленной формулой (5), позволяют реагировать с полиамидокислотой, представленной формулой (6), для получения слоя полиимидной смолы (толщиной 0,015 мм), состоящего из формул (2) и (4) (без катализатора).

[0047] (i-1) В таблице 3-1 представлены условия для достижения степени имидирования 93%.

[0048] [Таблица 3]

| Таблица 3-1 | |||||||

| Молярное отношение (2)/(4) | 0/100 | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 | 100/0 |

| Время отверждения (мин) | 8 | 6 | 20 | 18 | 16 | 10 | 8 |

| Температура отверждения (°C) | 270 | 270 | 260 | 260 | 260 | 260 | 260 |

[0049] (i-2) В таблице 3-2 представлены условия для достижения степени имидирования 80%.

[0050] [Таблица 4]

| Таблица 3-2 | |||||||

| Молярное отношение (2)/(4) | 0/100 | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 | 100/0 |

| Время отверждения (мин) | 14 | 13 | 7 | 22 | 20 | 15 | 14 |

| Температура отверждения (°C) | 250 | 250 | 250 | 240 | 240 | 240 | 240 |

[0051] (i-3) В таблице 3-3 представлены условия для достижения степени имидирования 70%.

[0052] [Таблица 5]

| Таблица 3-3 | |||||||

| Молярное отношение (2)/(4) | 0/100 | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 | 100/0 |

| Время отверждения (мин) | 10 | 8 | 18 | 17 | 15 | 11 | 9 |

| Температура отверждения (°C) | 240 | 240 | 230 | 230 | 230 | 230 | 230 |

[0053] (ii) Условия для корректировки степени имидирования, когда получают слой полиимидной смолы, состоящей из составного звена, представленного формулой (1), и составного звена, представленного формулой (3) (без катализатора).

[0054] (ii-1) В таблице 4-1 представлены условия для достижения степени имидирования 93%.

[0055] [Таблица 6]

| Таблица 4-1 | |||||

| Молярное отношение (1)/(3) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 21 | 15 | 13 | 11 | 23 |

| Температура отверждения (°C) | 260 | 260 | 260 | 260 | 250 |

[0056] (ii-2) В таблице 4-2 представлены условия для достижения степени имидирования 80%.

[0057] [Таблица 7]

| Таблица 4-2 | |||||

| Молярное отношение (1)/(3) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 24 | 19 | 31 | 41 | 37 |

| Температура отверждения (°C) | 240 | 240 | 230 | 220 | 220 |

[0058] (ii-3) В таблице 4-3 представлены условия для достижения степени имидирования 70%.

[0059] [Таблица 8]

| Таблица 4-3 | |||||

| Молярное отношение (1)/(3) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 19 | 14 | 26 | 24 | 20 |

| Температура отверждения (°C) | 230 | 230 | 220 | 220 | 220 |

[0060] (iii) Условия для корректировки степени имидирования, когда получают слой полиимидной смолы, состоящей из составного звена, представленного формулой (2), и составного звена, представленного формулой (3) (без катализатора)

[0061] (iii-1) В таблице 5-1 представлены условия для достижения степени имидирования 93%.

[0062] [Таблица 9]

| Таблица 5-1 | |||||

| Молярное отношение (2)/(3) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 22 | 16 | 14 | 29 | 24 |

| Температура отверждения (°C) | 260 | 260 | 260 | 250 | 250 |

[0063] (iii-2) В таблице 5-2 представлены условия для достижения степени имидирования 80%.

[0064] [Таблица 10]

| Таблица 5-2 | |||||

| Молярное отношение (2)/(3) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 25 | 20 | 32 | 17 | 12 |

| Температура отверждения (°C) | 240 | 240 | 230 | 240 | 240 |

[0065] (iii-3) В таблице 5-3 представлены условия для достижения степени имидирования 70%.

[0066] [Таблица 11]

| Таблица 5-3 | |||||

| Молярное отношение (2)/(3) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 20 | 15 | 27 | 25 | 21 |

| Температура отверждения (°C) | 230 | 230 | 220 | 220 | 220 |

[0067] (iv) Условия для корректировки степени имидирования, когда получают слой полиимидной смолы, состоящей из составного звена, представленного формулой (1), и составного звена, представленного формулой (4) (без катализатора).

[0068] (iv-1) В таблице 6-1 представлены условия для достижения степени имидирования 93%.

[0069] [Таблица 12]

| Таблица 6-1 | |||||

| Молярное отношение (1)/(4) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 53 | 48 | 46 | 56 | 52 |

| Температура отверждения (°C) | 240 | 240 | 240 | 230 | 230 |

[0070] (iv-2) В таблице 6-2 представлены условия для достижения степени имидирования 80%.

[0071] [Таблица 13]

| Таблица 6-2 | |||||

| Молярное отношение (1)/(4) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 40 | 35 | 21 | 19 | 14 |

| Температура отверждения (°C) | 230 | 230 | 240 | 240 | 240 |

[0072] (iv-3) В таблице 6-3 представлены условия для достижения степени имидирования 70%.

[0073] [Таблица 14]

| Таблица 6-3 | |||||

| Молярное отношение (1)/(4) | 10/90 | 40/60 | 50/50 | 60/40 | 90/10 |

| Время отверждения (мин) | 22 | 17 | 16 | 14 | 10 |

| Температура отверждения (°C) | 230 | 230 | 230 | 230 | 230 |

[0074]

(Способ нанесения покрытия)

Примеры способа нанесения раствора прекурсора полиимида на внутреннюю поверхность цилиндрической основы включает известные способ окунания и способ нанесения покрытия с использованием кольцевой покрывающей головки.

[0075] (2) Цилиндрическая основа 12

Примеры цилиндрической основы, состоящей из металла, включают цилиндрическую никелевую основу, сформированную гальваническим осаждением, и цилиндрическую основу, сформированную пластической обработкой листа нержавеющей стали в форме ремня.

[0076] В качестве гальванически осажденной цилиндрической никелевой основы можно использовать гальванически осажденную цилиндрическую никелевую основу в соответствии с изобретением, описанным в японской патентной публикации № 2002-258648, WO 05/054960 или в японской патентной публикации № 2005-121825. В качестве цилиндрической основы, сформированной посредством обработки листа нержавеющей стали, можно использовать цилиндрическую основу в соответствии с изобретением, описанным в японском патенте № 3970122.

[0077] (3) Эластический слой 13

Эластический слой размещают для того, чтобы чрезмерно не разрушать тонер во время фиксации. В качестве материала для эластического слоя предпочтительно используют отвержденное изделие из отверждаемого реакцией присоединения силиконового каучука. Это обусловлено тем, что эластичность можно соответствующим образом корректировать, корректируя степень сшивки в ответ на тип и количество добавленного наполнителя, наполнитель описан ниже.

[0078] (3-1) Отверждаемый реакцией присоединения силиконовый каучук

В основном, отверждаемый реакцией присоединения силиконовый каучук содержит органополисилоксан, содержащий ненасыщенную алифатическую группу, органополисилоксан, содержащий активный водород, связанный с силиконом, и соединение платины, которое выполняет функцию сшивающего катализатора. Органополисилоксан, содержащий активный водород, связанный с силиконом, вступает в реакцию с алкенильной группой компонента органополисилоксана, обладающего ненасыщенной алифатической группой, с образованием сшитой структуры посредством катализа соединением платины.

[0079] Эластический слой 13 может содержать наполнитель для того, чтобы контролировать теплопроводность, повышать механическую прочность и повышать термостойкость эластического слоя. Чтобы повысить теплопроводность, в частности, предпочтительно использовать наполнитель, который обладает высокой теплопроводностью. Конкретные его примеры включают неорганические вещества, в частности, металлы и металлические соединения. Конкретные примеры наполнителя, обладающего высокой теплопроводностью, включают карбид кремния (SiC), нитрид кремния (Si3N4), нитрид бора (BN), нитрид алюминия (AlN), оксид алюминия (Al2O3), оксид цинка (ZnO), оксид магния (MgO), диоксид кремния (SiO2), copper (Cu), алюминий (Al), серебро (Ag), железо (Fe) и никель (Ni). Их можно использовать отдельно или в качестве смеси из двух или более из них. Средний размер частицы наполнителя, обладающего высокой теплопроводностью, предпочтительно находится в диапазоне от 1 мкм до 50 мкм с точки зрения манипуляций и способности диспергироваться. Что касается формы наполнителя, то можно использовать сферическую форму, дробленую форму, игольчатую форму, пластинчатую форму, нитчатую форму или подобное. С точки зрения способности диспергироват