Органический электролюминесцентный элемент и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к органическим люминисцентным элементам. Технический результат заключается в устранении неровностей при больших площадях элемента. Приготавливают донорную пленку, включающую в себя органический донорный слой, и предназначенную для переноса подложку, включающую в себя нижний электрод. Органический донорный слой термически переносят на верх нижнего электрода предназначенной для переноса подложки с формированием органического слоя путем размещения донорной пленки между предназначенной для переноса подложкой и термоголовкой и приведения предназначенной для переноса подложки и термоголовки в тесный контакт друг с другом посредством магнитного притяжения магнитного тела, а затем формируют верхний электрод на органическом слое с получением органического электролюминесцентного элемента. Это обеспечивает органический электролюминесцентный элемент превосходного качества и не имеющий неровностей при переносе органического донорного слоя с донорной пленки, даже когда предназначенная для переноса подложка имеет большой размер. 2 н. и 7 з.п. ф-лы, 21 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к органическому электролюминесцентному (EL) элементу и способу его изготовления и, более конкретно, к мерам улучшения точности переноса органического донорного слоя, изготовленного из органического материала.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В качестве примера способа изготовления органического электролюминесцентного элемента предложен способ термического переноса органического донорного слоя с донорной пленки на предназначенную для переноса подложку при выборочном использовании термического штампа (см., например, патентный документ 1).

СПИСОК ЦИТИРУЕМЫХ ДОКУМЕНТОВ

ПАТЕНТНЫЙ ДОКУМЕНТ

ПАТЕНТНЫЙ ДОКУМЕНТ 1: Японская патентная публикация №2005-500652 (абзац 0081)

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Описанный в патентном документе 1 способ изготовления органического электролюминесцентного элемента с использованием термического тиснения имеет следующую проблему. При переносе органического донорного слоя на предназначенную для переноса крупногабаритную подложку происходит искажение в подложке, затрудняя поддержание фиксированного промежутка между термоголовкой и предназначенной для переноса подложкой. В результате, органический донорный слой не может быть перенесен полностью или частично с донорной пленки на подложку, увеличивая частоту проявления неравномерности переноса, т.е. расплывание рисунка, и вызывая тем самым неравномерность отображения в результирующем органическом электролюминесцентном элементе.

Если термоголовка прижимается к предназначенной для переноса подложке механически слишком сильно в попытке избежать неравномерности переноса органического донорного слоя, то предназначенная для переноса подложка, вероятно, может быть повреждена.

Принимая во внимание описанную выше проблему, задачей настоящего раскрытия является обеспечение органического электролюминесцентного элемента превосходного качества посредством устранения неровности при переносе органического донорного слоя с донорной пленки даже тогда, когда предназначенная для переноса подложка имеет большой размер.

РЕШЕНИЕ ПРОБЛЕМЫ

Для решения вышеуказанной задачи настоящее раскрытие характеризуется тем, что термоголовку приводят в тесный контакт с предназначенной для переноса подложкой за счет магнитного притяжения.

Более конкретно, в первом-восьмом раскрытиях, направленных на способ изготовления органического электролюминесцентного элемента, предприняты следующие меры.

Первое раскрытие характеризуется тем, что органический электролюминесцентный элемент получают следующим образом: приготавливают донорную пленку, включающую в себя органический донорный слой, и предназначенную для переноса подложку, включающую в себя первый электрод, и термически переносят органический донорный слой на верх упомянутого первого электрода предназначенной для переноса подложки с формированием органического слоя путем размещения донорной пленки между предназначенной для переноса подложкой и термоголовкой и приведения предназначенной для переноса подложки и термоголовки в тесный контакт друг с другом за счет магнитного притяжения магнитного тела, а затем формируют второй электрод на органическом слое.

Второе раскрытие характеризуется тем, что в первом раскрытии термоголовку переключают между состоянием с магнитным притяжением и состоянием без магнитного притяжения и притягивают в контакт с магнитным телом в состоянии с магнитным притяжением.

Третье раскрытие характеризуется тем, что в первом или втором раскрытии магнитное тело формируют на поверхности предназначенной для переноса подложки на стороне формирования органического слоя.

Четвертое раскрытие характеризуется тем, что в первом или втором раскрытии магнитное тело формируют на поверхности предназначенной для переноса подложки, противоположной стороне формирования органического слоя.

Пятое раскрытие характеризуется тем, что в первом или втором раскрытии магнитное тело формируют в виде рисунка.

Шестое раскрытие характеризуется тем, что в пятом раскрытии магнитное тело формируют в виде рисунка, присутствующего между предназначенной для переноса подложкой и упомянутым первым электродом.

Седьмое раскрытие характеризуется тем, что в пятом раскрытии магнитное тело также служит в качестве рисунка межсоединений органического электролюминесцентного элемента.

Восьмое раскрытие характеризуется тем, что в любом одном из первого-седьмого раскрытий магнитное тело включает в себя по меньшей мере одно, выбранное из железа, хрома, никеля, кобальта и марганца.

Девятое раскрытие относится к органическому электролюминесцентному элементу, изготовленному способом изготовления органического электролюминесцентного элемента, описанным в любом одном из первого-восьмого раскрытий.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с первым-девятым раскрытиями донорная пленка плотно приходит в тесный контакт с предназначенной для переноса подложкой за счет магнитного притяжения магнитного тела. Поэтому, даже когда предназначенная для переноса подложка имеет большой размер, органический донорный слой может быть перенесен на предназначенную для переноса подложку с высокой точностью, и может быть изготовлен органический электролюминесцентный элемент превосходного качества, не имеющий неравномерностей отображения. Также, поскольку отсутствует необходимость в чрезмерном прижимании термоголовки к предназначенной для переноса подложке в стремлении устранить неравномерность переноса, повреждение предназначенной для переноса подложки может быть предотвращено.

В частности, в четвертом раскрытии, поскольку магнитное тело формируют на поверхности предназначенной для переноса подложки, противоположной стороне формирования органического слоя, магнитное тело не подвергается воздействию процесса формирования пленки, выполняемого на стороне формирования органического слоя. Это облегчает приспосабливание обычного процесса формирования пленки, и, таким образом, является преимущественным с точки зрения затрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

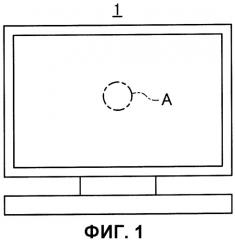

Фиг.1 представляет собой внешний вид органического электролюминесцентного дисплея в первом варианте осуществления.

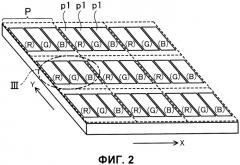

Фиг.2 представляет собой вид в перспективе, иллюстрирующий матрицу пикселей, имеющую некоторое число пикселей, расположенных в виде полосок, который является увеличенным видом участка A на Фиг.1.

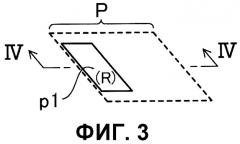

Фиг.3 изображает один красный (R) субпиксель одного из пикселей на участке III на Фиг.2.

Фиг.4 представляет собой вид в плане одного из субпикселей, соответствующий линии IV-IV на Фиг.3.

Фиг.5 представляет собой вид поперечного сечения, выполненного вдоль линии V-V на Фиг.4.

Фиг.6 представляет собой вид поперечного сечения, выполненного вдоль линии VI-VI на Фиг.4.

Фиг.7 представляет собой вид поперечного сечения активного органического электролюминесцентного дисплея в первом варианте осуществления.

Фиг.8 представляет собой схему конструктивной концепции схем возбуждения органического электролюминесцентного дисплея в первом варианте осуществления.

Фиг.9 представляет собой принципиальную схему пикселя в первом варианте осуществления.

Фиг.10a-10f представляют собой виды, изображающие шаг за шагом процедуру формирования магнитного тела в процессе формирования пленки в первом варианте осуществления, которые являются видами поперечного сечения, соответствующего Фиг.6.

Фиг.11a-11d представляют собой виды, изображающие шаг за шагом первую половину процедуры изготовления предназначенной для переноса подложки в процессе формирования пленки в первом варианте осуществления, которые являются видами поперечного сечения, соответствующего Фиг.5.

Фиг.12a-12c представляют собой виды, изображающие шаг за шагом вторую половину процедуры изготовления предназначенной для переноса подложки в процессе формирования пленки в первом варианте осуществления, которые являются видами поперечного сечения, соответствующего Фиг.5.

Фиг.13 представляет собой вид поперечного сечения предназначенной для переноса подложки на стадии непосредственно перед формированием органического слоя в первом варианте осуществления.

Фиг.14 представляет собой вид поперечного сечения предназначенной для переноса подложки на стадии непосредственно после формирования органического слоя в первом варианте осуществления.

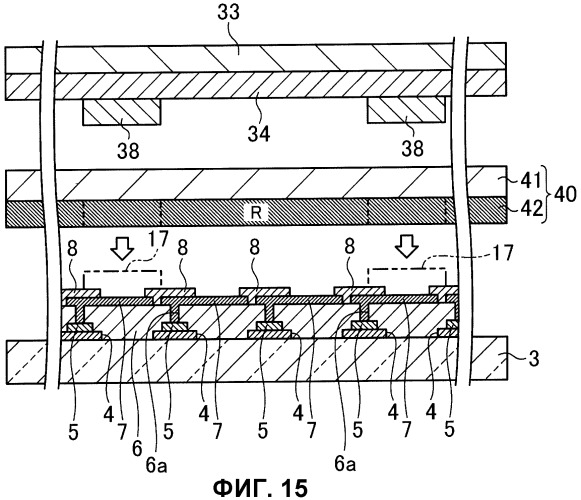

Фиг.15 представляет собой вид, иллюстрирующий термическое тиснение в первом варианте осуществления.

Фиг.16 представляет собой схему конструктивной концепции устройства для термического тиснения.

Фиг.17 представляет собой вид в плане, иллюстрирующий матрицу пикселей, имеющую некоторое число пикселей, расположенных в виде полосок в органическом электролюминесцентном дисплее во втором варианте осуществления.

Фиг.18 представляет собой вид поперечного сечения пассивного органического электролюминесцентного дисплея во втором варианте осуществления.

Фиг.19a-19f представляют собой виды, изображающие шаг за шагом процедуру формирования магнитного тела и нижнего электрода в процессе формирования пленки во втором варианте осуществления, которые представляют собой виды поперечного сечения участка вдоль линии XIX-XIX на Фиг.17.

Фиг.20 представляет собой вид поперечного сечения активного органического электролюминесцентного дисплея в третьем варианте осуществления.

Фиг.21a-21f представляют собой виды, изображающие шаг за шагом процедуру формирования магнитного тела в процессе формирования пленки в третьем варианте осуществления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего раскрытия будут описаны далее со ссылкой на сопроводительные чертежи.

Первый вариант осуществления

Фиг.1 изображает органический электролюминесцентный дисплей 1 в первом варианте осуществления. На наблюдаемом участке A органического электролюминесцентного дисплея 1 некоторое число пикселей P, каждый из которых включает в себя красный (R), зеленый (G) и синий (B), расположены в горизонтальном (X) и вертикальном (Y) направлениях экрана, как показано на Фиг.2. Другими словами, один пиксель P определяется как набор по одному из R, G и В субпикселей p1. Во всем органическом электролюминесцентном дисплее высокого разрешения расположены в виде матрицы 1920 пикселей P в направлении X и 1080 пикселей P в направлении Y. Хотя Фиг.2 изображает расположение R, G и В субпикселей в виде полосок, R, G и В субпиксели могут быть расположены в виде треугольника, и это не будет влиять на сущность настоящего изобретения. Также, хотя R, G и В субпиксели расположены смежными на Фиг.2, они могут быть уложены один на другой или же расположены другим образом, который не будет влиять на сущность настоящего изобретения.

Фиг.3 изображает красный (R) субпиксель p1 одного из пикселей P на участке III на Фиг.2. Фиг.4 является видом в плане субпикселя p1, соответствующим линии IV-IV на Фиг.3, который представляет собой планарную конфигурацию красного (R) субпикселя p1 в первом варианте осуществления. Субпиксели, имеющие такую конфигурацию, сформированы для каждого цвета. В каждом пикселе P прямоугольная область на нижней половине Фиг.4 по существу служит в качестве красной (R) светоизлучающей области 2, и краевое покрытие 8, описанное далее (см. Фиг.6), покрывает всю поверхность каждого субпикселя p1, за исключением светоизлучающей области 2, как видно сверху.

Фиг.5 представляет собой вид поперечного сечения, выполненного вдоль линии V-V на Фиг.4. Фиг.6 представляет собой вид поперечного сечения, выполненного вдоль линии VI-VI на Фиг.4. Фиг.7 представляет собой вид поперечного сечения органического электролюминесцентного дисплея 1. Фиг.8 представляет собой схему конструктивной концепции схем возбуждения органического электролюминесцентного дисплея 1. Фиг.9 представляет собой принципиальную схему пикселя.

На Фиг.5-7 ссылочная позиция 3 обозначает прозрачную стеклянную подложку 3. На поверхности стеклянной подложки 3 сформировано магнитное тело 4 путем формирования рисунка на стороне, на которой должен быть сформирован органический слой 17 (описанный далее), а на магнитном теле 4 сформированы полупроводниковые области (тонкопленочные транзисторы и межсоединения) 5, выполненные из поликристаллического кремния путем формирования рисунка, при этом магнитное тело 4 также служит в качестве рисунка межсоединений органического электролюминесцентного элемента. Следует заметить, что на Фиг.4 и 5 полупроводниковые области обозначены позициями 5A и 5B. Магнитное тело 4 и полупроводниковые области 5 покрыты выравнивающим изолирующим слоем 6, имеющим сквозные окна 6a. Нижние электроды 7 в качестве первых электродов сформированы путем формирования рисунка на выравнивающем изолирующем слое 6 и соединены с рисунком межсоединений в полупроводниковых областях 5 через сквозные окна 6a. Края нижних электродов 7 покрыты краевым покрытием 8 (см. Фиг.6). Отверстие рисунка магнитного тела 4 больше, чем отверстие краевого покрытия 8, как видно сверху нижнего электрода 7 каждого субпикселя p1. На Фиг.5 и 6 ссылочная позиция 9 обозначает защитную пленку, 10 - изолирующую пленку затвора, 11 - межслойную пленку, имеющую контактные окна 11a. Таким образом сконфигурирована предназначенная для переноса подложка 12.

На Фиг.4-6 ссылочная позиция 13A обозначает межсоединение истока (линию данных), 13B - межсоединение истока (линию подачи энергии), 13C - линию истока, 14A - межсоединение затвора (линию развертки), 14B - межсоединение затвора, 15 - область канала и 16 - соединение верхнего/нижнего рисунка. Следует заметить, что на Фиг.4 магнитное тело 4 и любые компоненты, сформированные выше нижнего электрода 4 и краевого покрытия 8, опущены. Следует также заметить, что на Фиг.5 любые компоненты, сформированные выше нижнего электрода 4 и краевого покрытия 8, опущены.

На предназначенной для переноса подложке 12 сформирован органический слой 17 путем термического тиснения для каждого из красного (R), зеленого (G) и синего (B) цветов, которые являются светоизлучающими компонентами органического электролюминесцентного дисплея 1. В органическом слое 17 лишь светоизлучающий слой может быть выполнен имеющим разные цвета, R, G и B, на разных участках посредством термического тиснения, а другие слои могут быть сформированы поверх всей области отображения, включая R, G и В участки, в одно и то же время без дифференциации по цвету посредством термического тиснения или известным способом вакуумного напыления.

В качестве второго электрода сформирован верхний электрод 18 на всей поверхности органического слоя 17, включая область отображения органического слоя 17, посредством вакуумного напыления. Верхний электрод 18 соединен с рисунком выводных контактов в позициях вне области отображения. Таким образом сконфигурирован органический электролюминесцентный элемент 24.

На верхнем электроде 18 сформирована уплотняющая пленка 19 известным способом плазменного CVD (химического осаждения из паровой фазы). Предназначенная для переноса подложка 12 затем соединяется с уплотняющей пластиной 23 с закрепленным на ней осушающим элементом 22 с использованием уплотнительного элемента 21, такого как эпоксидная смола, в атмосфере газообразного азота, содержащего очень маленькое количество воды, и кислорода в качестве уплотняющего газа 20. Посредством этого соединения пространство между уплотняющей пластиной 23 и уплотняющей пленкой 19 на предназначенной для переноса подложке 12 заполнено уплотняющим газом 20, тем самым завершая органический электролюминесцентный дисплей 1.

Теперь будут описаны схемы возбуждения органического электролюминесцентного дисплея 1, снабженного органическим электролюминесцентный элементом 24, имеющим вышеуказанную конфигурацию.

Как показано на Фиг.8, в качестве схем возбуждения органического электролюминесцентного дисплея 1 схема 25 возбуждения линий развертки и схема 26 возбуждения линий данных возбуждаются соответствующим образом на основании входных сигналов для отображения изображений. Схемы 27 пикселей сформированы в точках пересечения линий 14A развертки и линий 13A данных. Схемы 27 пикселей соединены с соответствующими линиями 13B подачи энергии от схемы Vp подачи энергии. Схемы 27 пикселей также соединены с рисунком подачи энергии для схемы Vcom подачи энергии, образованной твердой пленкой через органический электролюминесцентный элемент 24.

В каждой схеме 27 пикселей, как показано на Фиг.9, органический электролюминесцентный элемент 24 возбуждается постоянным током посредством работы тонкопленочного транзистора TFT1, тонкопленочного транзистора TFT2 и диффузионной емкости Cs схемы Vp подачи энергии, схемы Vcom подачи энергии и сигналов от линии 14A развертки и линии 13A данных, в соответствии с чем органический электролюминесцентный элемент 24 излучает свет.

Схема возбуждения на Фиг.9 реализована по конфигурации на Фиг.4. На Фиг.5 каждое из множества межсоединений 13A истока (линий данных), сформированных в виде полосок, электрически соединено с тонкопленочным транзистором TFT 1 для ввода сигнала данных в тонкопленочный транзистор TFT 1. Множество межсоединений 14A затвора (линий развертки) простирается параллельно друг другу в направлении, ортогональном межсоединениям 13A истока. Каждое из множества межсоединений 14A затвора, которое служит в качестве затвора тонкопленочного транзистора TFT1, предоставляет сигнал развертки тонкопленочному транзистору TFT1. Сток тонкопленочного транзистора TFT1 соединен с межсоединением 14B затвора, которое служит в качестве затвора тонкопленочного транзистора TFT2. Участок перекрывания между межсоединением 13B истока и межсоединением 14B затвора формирует диффузионную емкость Cs. Межсоединение 13B истока соединено с истоком тонкопленочного транзистора TFT2. Сток тонкопленочного транзистора TFT2 электрически соединен с нижним электродом 7.

Тонкопленочный транзистор TFT1 подает заряд в диффузионную емкость Cs на основании сигналов от межсоединения 13A истока и межсоединения 14A затвора и управляет тонкопленочным транзистором TFT2, чтобы подавать ток к нижнему электроду 7 на основании входных сигналов.

Хотя магнитное тело 4 сформировано на стеклянной подложке 3, и тонкопленочные транзисторы TFT1 и TFT2 сформированы на магнитном теле 4 на Фиг.5, тонкопленочные транзисторы TFT1 и TFT2 могут быть сформированы известным способом. Хотя структура верхнего затвора приспособлена, как показано на Фиг.5 в первом варианте осуществления, структура нижнего затвора также может быть приспособлена, без влияния на сущность настоящего изобретения. Также, хотя полупроводниковые области 5A и 5B тонкопленочных транзисторов TFT1 и TFT2 изготовлены из поликристаллического кремния в первом варианте осуществления, они могут быть изготовлены из аморфного кремния, микрокристаллического кремния или оксидного полупроводника, такого как оксид цинка, без влияния на сущность настоящего изобретения.

Далее будет описана процедура формирования магнитного тела 4 в процессе формирования пленки в первом варианте осуществления со ссылками на Фиг.10a-10f, которые представляют собой пошаговые виды, соответствующие Фиг.6.

Сначала, как показано на Фиг.10a, приготавливают подложку 3 из бесщелочного стекла. Предварительно из стеклянной подложки 3 удаляют посторонние вещества, такие как органические вещества, посредством ультразвуковой очистки в изопропиловом спирте (ИЗС), очистки чистой водой и т.п. На стеклянной подложке 3 осаждают никель (Ni) до толщины 100 нм в качестве магнитного тела 4 посредством распыления на постоянном токе с использованием мишени из Ni (чистота: 5 N) при условиях формирования пленки: конечный вакуум 1,0×10-3 Па, давление газообразного Ar 0,6 Па и подводимая мощность 80 мВт/см2.

Затем, как показано на Фиг.10b, формируют обычный фоторезист 28 методом нанесения покрытия центрифугированием.

Затем, как показано на Фиг.10c, после подвергания заданного рисунка фоторезиста 28 воздействию света с использованием фотомаски посредством оборудования для пошагового воздействия, подверженные воздействию участки фоторезиста 28 удаляют щелочным проявителем, а затем получившуюся стеклянную подложку 3 промывают водой.

После этого, как показано на Фиг.10d, магнитное тело 4 травят разбавленной азотной кислотой, содержащей фосфорную кислоту, азотную кислоту и воду, при комнатной температуре в течение трех минут, а затем промывают водой.

Затем, как показано на Фиг.10e, удаляют фоторезист 28 раствором для удаления.

После этого, как показано на Фиг.10f, для предотвращения диффузии примесей из стеклянной подложки 3 и облегчения выполнения этапов формирования рисунка магнитного тела 4, на всей поверхности стеклянной подложки 3 осаждают оксинитрид кремния (SiON) до толщины 300 нм в качестве защитной пленки 9 известным способом химического осаждения из паровой фазы (CVD).

Хотя в качестве магнитного тела 4 в описанном выше процессе формирования пленки используется Ni, также могут быть использованы железо (Fe) и кобальт (Co). Также могут быть использованы сплав, содержащий по меньшей мере хром (Cr), и сплав, содержащий по меньшей мере марганец (Mn). Также возможно использовать сплав, содержащий по меньшей мере никель (Ni), сплав, содержащий по меньшей мере железо (Fe), и сплав, содержащий по меньшей мере кобальт (Co).

Далее будет описана процедура изготовления предназначенной для переноса подложки 12 (TFT подложки) в процессах формирования пленки в первом варианте осуществления, со ссылкой на Фиг.11a-11d и 12a-12c, которые представляют собой пошаговые виды, соответствующие Фиг.5. Фиг.11a-11d изображают первую половину процедуры изготовления предназначенной для переноса подложки 12, а Фиг.12a-12c изображают вторую половину процедуры.

Сначала, в первой половине процедуры, как показано на Фиг.11a, формируют полупроводниковую пленку 5' на защитной пленке 9, сформированной на Фиг.10f. Более конкретно, формируют пленку аморфного кремния до толщины 50 нм с помощью плазменного CVD и затем подвергают твердофазному наращиванию. При твердофазном наращивании к пленке аморфного кремния на стеклянной подложке 3 добавляют металлический катализатор для стимуляции кристаллизации способом нанесения покрытия или способом формирования пленки, а затем нагревают при температуре, которая является высокой, однако не такой высокой, чтобы вызывать деформацию стеклянной подложки 3, с образованием кристаллического кремния из металлической добавки в качестве начальной точки (затравки). После этого, в процессе лазерной термообработки, стеклянную подложку 3 облучают светом эксимерного лазера, получая поликристаллический кремний поликристаллизацией пленки аморфного кремния.

Затем, после формирования заданного рисунка на поликристаллическом кремнии известным процессом фотолитографии с использованием фоторезиста, получившуюся полупроводниковую пленку травят посредством сухого травления, а затем удаляют фоторезист, формируя полупроводниковые области 5A и 5B путем формирования рисунка, как показано на Фиг.11b.

После этого, как показано на Фиг.11с, осаждают оксид кремния (SiO2) на защитную пленку 9, покрывающую полупроводниковые области 5A и 5B, до толщины от 50 нм до 200 нм в качестве изолирующей пленки 10 затвора посредством известного способа CVD, а затем выполняют ионное легирование, чтобы отрегулировать пороговые величины транзисторов.

Затем, как показано на Фиг.11d, в качестве пленки затвора осаждают пленку тугоплавкого металла на всей поверхности изолирующей пленки 10 затвора, а затем посредством известного процесса фотолитографии на ней формируют фоторезист, имеющий заданный рисунок. После этого металлическую пленку подвергают сухому травлению известным способом и удаляют фоторезист, формируя межсоединения 14A и 14B затвора. Затем выполняют ионное легирование, чтобы отрегулировать величину сопротивления и т.п. кремниевой пленки, формируя тонкопленочные транзисторы TFT1 и TFT2.

Затем, в качестве второй половины процедуры изготовления предназначенной для переноса подложки 12, как показано на Фиг.12a, формируют изолирующую пленку на основе кремния на всей поверхности изолирующей пленки 10 затвора, покрывающей межсоединения 14A и 14B затвора, до толщины от 400 нм до 900 нм в качестве межслойной изолирующей пленки 11 посредством известного способа CVD.

После этого, как показано на Фиг.12b, формируют контактные окна 11a через межслойную изолирующую пленку 11, а на межслойной изолирующей пленке 11 формируют межсоединения 13A, 13B, и 13C истока. Контактные окна 11a формируют формированием рисунка фоторезиста посредством известного процесса фотолитографии, травлением участков контактных окон посредством сухого травления и последующим удалением фоторезиста. Межсоединения 13A, 13B, и 13C истока формируют посредством формирования многослойной пленки, включающей в себя металл с низким сопротивлением на основе алюминия, на всей поверхности посредством напыления, травления многослойной пленки с формированием рисунка межсоединений истока с помощью известного процесса фототравления и последующего выполнения высокотемпературной термообработки.

Затем, как показано на Фиг.12c, формируют выравнивающий изолирующий слой 6 на межслойной изолирующей пленке 11, покрывающей межсоединения 13A, 13B и 13C истока, а затем формируют сквозные окна 6a через выравнивающий изолирующий слой 6. Затем формируют нижние электроды 7 (пиксельные электроды), включающие в себя области сквозных окон 6a. Более конкретно, на всю поверхность выравнивающей изолирующей пленки 6 наносят фоточувствительную акриловую смолу, полиимидную смолу, фенольную смолу или новолачную смолу методом нанесения покрытия центрифугированием. Заданный рисунок из результирующей смолы подвергают воздействию света и проявляют результирующую подложку проявителем, таким как щелочной раствор, и затем обжигают в высокотемпературной печи при 200°C или выше, посредством чего формируют сквозные окна 6a, имеющие глубину от 1 мкм до 4 мкм. После этого, на всей поверхности результирующей стеклянной подложки 3 осаждают оксид индия-олова (ITO) до толщины от 80 нм до 200 нм путем распыления с использованием устройства для распыления на постоянном токе с оксидной мишенью, выполненной из оксида индия (In2O3), содержащего от 5 масс.% до 20 масс.% оксида олова (SnO2), в качестве мишени из ITO. Результирующую стеклянную подложку 3 затем подвергают термообработке при температуре 200°C или выше в течение от одного до двух часов. После этого формируют фоторезист путем формирования рисунка на стеклянной подложке 3 посредством известного процесса фотолитографии, выполняют травление посредством известного способа влажного травления, а затем фоторезист удаляют, формируя нижние электроды 7 в виде заданного рисунка.

После этого формируют краевое покрытие 8 покрывающим краевые участки нижних электродов 7, как показано на Фиг.6, чтобы обеспечить состояние, показанное на Фиг.4, тем самым завершая процесс изготовления предназначенной для переноса подложки 12 перед формированием органического слоя 17. Более конкретно, на подложку наносят фоточувствительную полиимидную смолу в состоянии, показанном на Фиг.12c, методом нанесения покрытия центрифугированием, подвергают воздействию света с использованием заданной фотомаски, проявляют щелочным проявителем и затем подвергают термообработке, таким образом формируя рисунок краевого покрытия 8, имеющего отверстия, соответствующие участкам, которые предназначены быть пикселями, и таким образом завершая процесс изготовления предназначенной для переноса подложки 12.

Следует заметить, что, хотя в первом варианте осуществления показаны TFT с верхним затвором, результат настоящего изобретения может быть также достигнут посредством формирования TFT с нижним затвором.

Далее будет описан процесс изготовления органического электролюминесцентного элемента 24. Хотя для простоты описания органический слой 17 был описан как единственный слой, как показано на Фиг.6, органический слой 17 фактически является многослойной структурой с двумя или более слоями по причине разделения функций в механизме работы органического электролюминесцентного элемента 24.

В первом варианте осуществления органический слой 17 имеет трехслойную структуру (см. Фиг.14). А именно, на нижнем электроде 7 последовательно сформированы N,N-ди(нафталин-1-ил)-N,N-дифенил-бензидин (NPB) с толщиной 30 нм в качестве слоя 17A инжекции/переноса дырок, светоизлучающий слой 17B с толщиной 30 нм и слой комплекса алюминия-хинолинола (алюминато-трис-8-гидроксихинолят (Alq3)) с толщиной 40 нм в качестве слоя 17C инжекции/переноса электронов. Несмотря на то, что для светоизлучающего слоя 17B используются разные материалы в зависимости от R, G и В цветов излучаемого света, общие материалы используются для других слоев, независимо от R, G и В цветов. В качестве материалов светоизлучающего слоя 17B используются такие материалы, которые могут обеспечить необходимые цвета излучаемого света и обладают сродством по отношению друг к другу, выбранные из металл-оксиноидных соединений [металлических комплексов 8-гидроксихинолина], производных нафталина, производных антрацена, производных дифенилэтилена, производных винилацетона, производных трифениламина, производных бутадиена, производных кумалина, производных бензоксазола, производных оксадиазола, производных оксазола, производных бензимидазола, производных тиадиазола, производных бензтиазола, производных стирила, производных стририламина, производных бисстирилбензола, производных трисстирилбензола, производных перилена, производных перинона, производных аминопирена, производных пиридина, производных родамина, производных акридина, феноксазона, производных хинакридона, рубрена, поли-п-фениленвинилена, полисилана и т.п.

В начале процесса изготовления предназначенная для переноса подложка 12 находится в состоянии, показанном на Фиг.13. Фиг.13 изображает состояние перед формированием органического слоя 17 на Фиг.6. Сначала, как показано на Фиг.14, осаждают NPB (N,N-ди(нафталин-1-ил)-N,N-дифенил-бензидин) в области, включающей в себя область отображения органического электролюминесцентного дисплея 1, до толщины 30 нм в качестве слоя 17A инжекции/переноса дырок посредством известного способа вакуумного напыления.

Затем, посредством способа термического тиснения, как показано на Фиг.15, первоначально формируют красные (R) участки светоизлучающего слоя 17B, за которыми последовательно следуют зеленые (G) и синие (B) участки светоизлучающего слоя 17B раздельно, в вакууме, имеющем конечный вакуум 1,0×10-3 Па или менее.

Фиг.15 представляет собой вид, иллюстрирующий, как выполняют термическое тиснение. Фиг.16 является видом конструктивной концепции устройства для термического тиснения.

На Фиг.16 вакуумное устройство 29 с загрузочным шлюзом имеет установленный внутри него термический штамп 30. Вакуум в вакуумном устройстве 29 устанавливается так, что конечный вакуум составляет 1,0×10-3 Па или менее. Термический штамп 30 закреплен на верхней платформе 31 и является перемещаемым вверх и вниз посредством перемещающегося верх/вниз механизма 32. Термический штамп 30 имеет электромагнит 33, закрепленный на нижней поверхности верхней платформы 31, и доску 34 штампа, закрепленную на нижней поверхности электромагнита 33. На нижней поверхности доски 34 штампа сформированы установочные выступы 35. Термический штамп 30 может быть позиционирован по отношению к предназначенной для переноса подложке 12, размещенной на нижней платформе 36, посредством совмещения установочных выступов 35 с установочными метками 37 на предназначенной для переноса подложке 12. Также термоголовка 38 сформирована соответствующей той области, в которой сформирован органический слой 17. Электромагнит 33 отключен в первоначальном состоянии.

Термоголовка 38 сформирована в виде полосок, чтобы соответствовать области отображения органического электролюминесцентного дисплея 1. Термоголовка 38 имеет тепловыделяющий резистивный элемент и нагревается заранее до установленной температуры от 150°C до 200°C.

В вакуумном устройстве 29 размещен валковый узел 39. Донорная пленка 40 предварительно загружается в валковый узел 39, и новая донорная пленка 40 может быть подана каждый раз, когда предназначенная для переноса подложка 12 обрабатывается при подаче с рулона на рулон. Донорная пленка 40 имеет органический донорный слой 42 на одной стороне пленки-основания 41. Донорная пленка 40 устойчива к температуре 250°C или выше и загружается так, что органический донорный слой 42 обращен к предназначенной для переноса подложке 12, как показано на Фиг.15. Донорная пленка 40 натягивается без провисания валковым узлом 39. Валковый узел 39 размещен выше предназначенной для переноса подложки 12 так, что расстояние между донорной пленкой 40 и предназначенной для переноса подложкой 12 составляет от 1 мм до 10 мм.

Следует заметить, что хотя Фиг.15 показывает механизм только для красного (R) материала, бок о бок также установлены механизмы, аналогичные тому, что показан на Фиг.15, для зеленого (G) и синего (B) материалов, чтобы последовательно формировать зеленый (G) и синий (B) участки. Предназначенная для переноса подложка 12 обрабатывается поточно в вертикальном направлении, как видно из Фиг.15.

После перемещения предназначенной для переноса подложки 12 в позицию переноса нижняя платформа 36 перемещается для совмещения позиции места переноса предназначенной для переноса подложки 12 с термоголовкой 38 на доске 34 штампа.

После завершения совмещения термический штамп 30 приводится в тесный контакт с предназначенной для переноса подложкой 12 посредством перемещающегося вверх/вниз механизма 32. На Фиг.16 термический штамп 30 перемещается вниз. Затем включается электромагнит 33, чтобы обеспечить возможность приведения термоголовки 38 в тесный контакт с предназначенной для переноса подложкой 12 по всей области отображения. Посредством никеля (Ni) в качестве магнитного тела 4, включенного в предназначенную для переноса подложку 12, термический штамп 30 и предназначенная для переноса подложка 12 приходят в тесный контакт друг с другом посредством магнитного притяжения. Если электромагнит 33 остается отключенным, т.е. электромагнит 33 отсутствует, то перенос органического слоя 17 в соответствии с заданным рисунком не будет достигаться вследствие искривления и искажения предназначенной для переноса подложки 12.

Затем, после отключения электромагнита 33, термический штамп 30 отодвигается от предназначенной для переноса подложки 12 и донорной пленки 40 перемещающимся вверх/вниз механизмом 32. На Фиг.16 термический штамп 30 перемещается вверх. Поскольку донорная пленка 40 натянута, она также отодвигается от предназначенной для переноса подложки 12 при перемещении термоголовки 38.

Валковый узел 39 затем наматывает донорную пленку 40 на длину, эквивалентную одной предназначенной для переноса подложке 12, для приготовления следующей предназначенной для переноса подложки 12.

После этого, предназначенная для переноса подложка 12 перемещается, чтобы быть подвергнутой ряду операций для зеленого (G) и синего (B) материалов.

Затем, в качестве слоя 17C инжекции/переноса электронов осаждают Alq3 (комплекс алюминия-хинолинола (алюминато-трис-8-гидроксихинолят)) в области, по меньшей мере включающей в себя область отображения органического электролюминесцентного дисплея 1, до толщины 40 нм, как показано на Фиг.14, посредством известного способа вакуумного напыления.

После этого, в качестве верхнего электрода (полупрозрачного катода) 18 непрерывно осаждают магний и серебро (Mg·Ag) до толщины от 1 нм до 20 нм посредством известного способа напыления. Это осаждение выполняют сплошным образом на протяжении области, по меньшей мере включающей в себя область отображения.

Далее, формируют уплотняющую пленку 19 в области, по меньшей мере включающей в себя область отображения, как показано на Фиг.7. В иллюстрируемом примере осаждают оксид кремния (SiO2) до толщины 500 нм посредством известного способа высокочастотного распыления. На Фиг.7 также, с целью иллюстрации, изображены уплотняющие участки на периферии области отображения.

После этого, используя изготовленную из бесщелочног