Получение ароматических соединений из метана

Иллюстрации

Показать всеИзобретение относится к способам превращения метана в высшие углеводороды. Описан способ превращения метана в высшие углеводороды, включая ароматические углеводороды, включающий контактирование сырья, включающего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения метана в ароматические углеводороды, причем катализатор дегидроциклизации включает молибден, нанесенный на частицы, имеющие средние размеры от примерно 50 до примерно 5000 мкм, и плотность от примерно 100 до примерно 200 фунт/фут3. Технический результат - увеличение выхода процесса превращения. 9 з.п. ф-лы, 5 ил., 15 пр.

Реферат

Приоритетный документ

В настоящей заявке заявлены права на преимущества предварительной заявки US №61/023 976, поданной 28 января 2008 г., содержимое которой полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения ароматических углеводородов из метана и, конкретно, из природного газа.

Предпосылки создания изобретения

Ароматические углеводороды, конкретно, бензол, толуол, этилбензол и ксилолы являются важными и востребованными соединениями в нефтехимической промышленности. В настоящее время ароматические соединения чаще всего получают из нефтяного сырья с помощью множества способов, включая каталитический риформинг и каталитический крекинг. Однако, поскольку мировые запасы нефтяных источников сырья снижаются, существует растущая необходимость в нахождении альтернативных источников ароматических углеводородов.

Одним из возможных альтернативных источников ароматических углеводородов является метан, представляющий собой основное составляющее природного газа и биогаза. Мировые запасы природного газа постоянно расширяются и в настоящее время обнаруживают больше природного газа, чем нефти. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, получаемого совместно с нефтью, особенно в удаленных местах, сжигают и расходуют впустую. Следовательно, превращение алканов, содержащихся в природном газе, непосредственно в высшие углеводороды, например, в ароматические углеводороды, является привлекательным способом облагораживания природного газа, при условии, что возникающие технические трудности можно преодолеть.

Большая часть способов, предлагаемых в настоящее время для превращения метана в жидкие углеводороды, включает первоначальное превращение метана в синтез-газ, представляющий собой смесь H2 и CO. Однако получение синтез-газа является ресурсоемким и энергоемким процессом и, следовательно, способы, не требующие образования синтез-газа, являются предпочтительными.

Для прямого превращения метана в высшие углеводороды было предложено несколько альтернативных способов. Один из них включает каталитическое окислительное сочетание метана с олефинами с последующим каталитическим превращением олефинов в жидкие углеводороды, включая ароматические углеводороды. Например, в патенте US 5336825 описан двухстадийный способ окислительного превращения метана в углеводороды бензиновой фракции, включая ароматические углеводороды. На первой стадии метан превращают в этилен и меньшие количества C3 и C4олефинов в присутствии свободного кислорода с применением катализатора на основе редкоземельного металла, промотированного оксидом щелочноземельного металла, при температуре от 500 до 1000°С. Этилен и высшие олефины, полученные на первой стадии, затем превращают в жидкие углеводороды бензиновой фракции над твердым кислотным катализатором, включающим цеолит с высоким содержанием кремния - пентасил.

Однако способы окислительного сочетания имеют недостатки, заключающиеся в том, что в них применяются сильно экзотермические и потенциально опасные реакции сжигания метана и в них образуются большие количества оксидов углерода, к которым чувствительна окружающая среда.

Потенциально привлекательным способом превращения метана напрямую в высшие углеводороды, конкретно, этилен, бензол и нафталин, является дегидроароматизация или восстановительное сочетание. Этот способ, как правило, включает контактирование метана с катализатором, включающим металл, например, рений, вольфрам или молибден, нанесенный на цеолит, такой как ZSM-5, при повышенной температуре, например, от 600 до 1000°С.

Например, в патенте US 4 727 206 описан способ получения жидкостей с высоким содержанием ароматических углеводородов путем контактирования в отсутствие кислорода при температуре от 600 до 800°С метана с каталитической композицией, включающей алюмосиликат, в котором молярное отношение оксида кремния к оксиду алюминия составляет, по меньшей мере, 5:1, причем в указанный алюмосиликат вводят (а) галлий или его соединение и (б) металл или соединение металла группы VIIB Периодической таблицы элементов.

Кроме того, в патенте US 5026937 описан способ ароматизации метана, включающий стадии направления потока сырья, включающего более 0,5% мол. водорода и 50% мол. метана, в реакционную зону, содержащую, по меньшей мере, один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, которые включают температуру, составляющую от 550 до 750°С, давление, составляющее менее 10 атм (абс.) (1000 кПа (абс.)), и часовую объемную скорость газа, составляющую от 400 до 7500 ч-1.

Более того, в патентах US 6239057 и 6426442 описан способ получения углеводородов с высоким углеродным числом, например, бензола, из углеводородов с низким углеродным числом, например, метана, путем контактирования последних с катализатором, включающим пористый носитель, например, оксид кремния, оксид алюминия, цеолит ZSM-5, FSM-16 и их смеси, на котором диспергирован рений и металлический промотор, например, железо, кобальт, ванадий, марганец, молибден, вольфрам или их смесь. После пропитки носителя рением и металлическим промотором катализатор активируют с помощью обработки водородом и/или метаном при температуре, составляющей от примерно 100 до примерно 800°С в течение промежутка времени, составляющего от примерно 0,5 до примерно 100 ч. Сообщалось, что добавление CO или CO2 к метановому сырью увеличивает выход бензола и стабильность катализатора.

Дополнительно, в нашей международной патентной публикации WO 2006/068814, опубликованной 29 июня 2006 г мы описали способ превращения метана в высшие углеводороды, в том числе, ароматические углеводороды, включающий контактирование сырья, содержащего метан, с катализатором дегидроциклизации, который, удобным образом, представляет собой молибден, вольфрам и/или рений или их соединения, нанесенные на ZSM-5 или оксид алюминия, в условиях, подходящих для превращения указанного метана в ароматические углеводороды, и получение первого отходящего потока, включающего ароматические углеводороды и водород, причем указанный первый отходящий поток включает, по меньшей мере, на 5% масс. больше ароматических колец, чем указанное сырье; и осуществление реакции между, по меньшей мере, частью водорода из указанного первого отходящего потока и кислородсодержащими соединениями с получением второго отходящего потока со сниженным содержанием водорода, по сравнению с первым отходящим потоком.

Однако успешное применение восстановительного сочетания для получения ароматических соединений в коммерческом масштабе требует решения нескольких серьезных технических задач. Например, процесс восстановительного сочетания является эндотермическим, а также затрудненным с точки зрения термодинамики. Таким образом, охлаждающий эффект реакции значительно снижает ее температуру, что сильно снижает скорость реакции и общее термодинамическое превращение, если в процессе не обеспечивается значительное нагревание.

Кроме того, в таком процессе есть тенденция образования угля и других нелетучих материалов, которые собирательно называют «коксом», накапливающихся на катализаторе, что ведет к снижению активности и потенциально нежелательным сдвигам селективности, а также к потере ценного сырья. Хотя кокс можно удалять из катализатора с помощью окислительной или восстановительной регенерации, это ведет к потере времени производства и потенциальным повреждениям катализатора. Следовательно, существует заинтересованность в разработке катализаторов дегидроциклизации, проявляющих сниженную селективность в отношении кокса без снижения селективности в отношении желаемых ароматических продуктов.

Одним из особенно активных катализаторов дегидроароматизации метана является молибден на алюмосиликатном цеолите, таком как ZSM-5, особенно, если молибден сильно диспергирован и закреплен на бренстедовских кислотных центрах, расположенных в порах цеолита. Такой катализатор, как правило, включает огнеупорное связующее вещество, обычно представляющее собой оксид алюминия, предназначенное для обеспечения частиц катализатора необходимого размера, плотности и твердости с целью применения в процессе дегидроароматизации. Однако сейчас было обнаружено, что алюминиевое связующее может взаимодействовать с молибденом в ходе приготовления и применения катализатора с образованием объемного (не закрепленного на бренстедовских кислотных центрах цеолита) молибдата алюминия, который может пагубно воздействовать на характеристики катализатора. Таким образом, объемный молибдат алюминия, как было найдено, проявляет высокую активность при превращении метана со степенью превращения в кокс, составляющей практически 100%. Следовательно, целью настоящего изобретения является обеспечение катализатора и способа превращения метана в ароматические соединения, в котором связующее на основе оксида алюминия заменено другими огнеупорными материалами, которые обеспечивают желаемые физические свойства катализатора без отрицательного воздействия на его каталитические свойства и без образования реакционно-способного алюминия, не входящего в каркасную структуру.

В международной патентной публикации WO 1998/051409, опубликованной 19 ноября 1998 г., описан катализатор, предназначенный для превращения C2-C16углеводородов в олефины и ароматические соединения с низкой скоростью образования кокса, причем указанный катализатор включает обработанный кислотой цеолит, например, ZSM-5, пропитанный цинком и, по меньшей мере, одним другим металлом, выбранным из группы, включающей атомы элементов групп 4В, 6В, 3А, 4А и 5А Периодической таблицы элементов. Катализатор может включать связующее, выбранное из оксида алюминия, оксида кремния, оксида алюминия-оксида кремния, фосфата алюминия, глин и смесей перечисленного.

В патентной заявке US 2004/266608, опубликованной 30 декабря 2004 г., описан катализатор, содержащий молекулярные сита, предназначенный для крекинга углеводородов, включающий молекулярное сито, огнеупорный неорганический оксид, глину и металлический компонент, причем количество указанного молекулярного сита составляет от 1 до 90% масс., количество огнеупорного неорганического оксида составляет от 2 до 80% масс.. количество глины составляет от 2 до 80% масс., а количество металлического компонента составляет от 0,1 до 30% масс., эти содержания вычислены при условии, что указанный металл в составе оксида находится в максимальной валентности, в расчете на общее количество катализатора, причем указанный металлический компонент находится, по существу, в восстановленном состоянии и представляет собой один или более металлов, выбранных из группы, включающей металлы группы IIIA (кроме алюминия), металлы групп IVA, VA, IB, IIB, VB, VIB и VIIB, и неблагородные металлы группы VIII Периодической таблицы элементов. Металлический компонент, подходящим образом, выбирают из галлия, олова, меди, серебра, цинка, ванадия, молибдена, марганца, железа и/или кобальта, а огнеупорный неорганический оксид, подходящим образом, выбирают из оксида алюминия, оксида кремния, аморфного оксида кремния-оксида алюминия, оксида циркония, оксида титана, оксида бора и оксидов щелочноземельных металлов.

Краткое изложение сущности изобретения

В одном из аспектов настоящее изобретение включает катализатор, предназначенный для превращения метана в высшие углеводороды, включая ароматические углеводороды, который включает носитель и молибден или его соединение, диспергированное на указанном носителе, причем носитель включает алюмосиликатный цеолит, соединенный со связующим, выбранным из оксида кремния, оксида титана, оксида циркония и смесей перечисленного, причем катализатор, по существу, не содержит реакционноспособного оксида алюминия, не входящего в структуру указанного алюмосиликатного цеолита.

Подходящим образом, молярное отношение оксида кремния к оксиду алюминия в алюмосиликатном цеолите составляет от примерно 14 до примерно 500, например, от примерно 20 до примерно 300, например, от примерно 22 до примерно 280. В одном из предпочтительных вариантов, показатель затрудненности (соотношение скоростей диффузии в порах алканов нормального и изо-строения) алюмосиликатного цеолита составляет от примерно 1 до примерно 12, и, как правило, указанный цеолит представляет собой ZSM-5.

Подходящим образом, количество молибдена или его указанного соединения в катализаторе составляет от примерно 0,1 до примерно 20%масс.от массы катализатора в расчете на элементарный молибден.

Подходящим образом, носитель включает от примерно 1 до примерно 90%масс.указанного связующего в расчете на массу носителя,

Подходящим образом, носитель дополнительно включает наполнитель, например, карбид кремния. Как правило, наполнитель присутствует в количестве от примерно 0,1 до примерно 60%масс.в расчете на носитель.

В дополнительном аспекте, настоящее изобретение включает способ превращения метана в высшие углеводороды, включая ароматические углеводороды, включающий контактирование сырья, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, подходящих для превращения указанного метана в ароматические углеводороды, причем указанный катализатор дегидроциклизации включает носитель и молибден или его соединение, диспергированное на указанном носителе, причем носитель включает алюмосиликатный цеолит, соединенный со связующим, причем связующее, по существу, не содержит реакционноспособного алюминия.

В еще одном дополнительном аспекте, настоящее изобретение включает способ превращения метана в высшие углеводороды, включая ароматические углеводороды, включающий контактирование сырья, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, подходящих для превращения указанного метана в ароматические углеводороды, причем указанный катализатор дегидроциклизации включает носитель и молибден или его соединение, диспергированное на указанном носителе, причем носитель включает алюмосиликатный цеолит, соединенный со связующим, выбранным из оксида кремния, оксида титана, оксида циркония и их смесей.

Подходящим образом, катализатор, по существу, не содержит реакционно-способного алюминия, не входящего в структуру указанного алюмосиликатного цеолита.

В еще одном дополнительном аспекте настоящее изобретение включает способ превращения метана в высшие углеводороды, включая ароматические углеводороды, включающий контактирование сырья, содержащего метан, с катализатором дегидроциклизации в реакционной зоне в условиях, подходящих для превращения указанного метана в ароматические углеводороды, причем указанный катализатор дегидроциклизации включает молибден, нанесенный на частицы, средний размер которых составляет от примерно 50 до примерно 5000 мкм, плотность которых составляет от примерно 100 до примерно 200 фунт/фут3.

Краткое описание чертежей

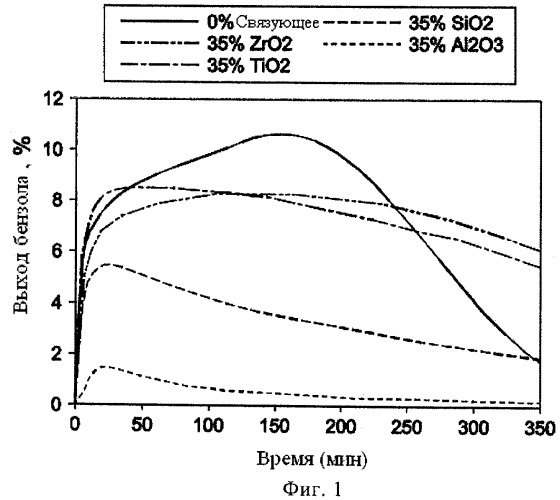

На фиг.1 приведено сравнение кривых зависимости выхода бензола от времени для не содержащего связующего катализатора Mo/ZSM-5 по примеру 1 и для содержащих связующее катализаторов Mo/ZSM-5 (35% масс. связующего в составе катализатора) по примерам 2, 4, 6 и 8 при использовании в дегидроциклизации метана в соответствии со способом по примеру 15.

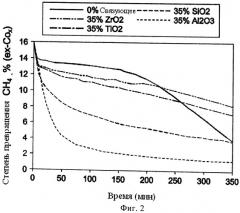

На фиг.2 приведено сравнение зависимостей степени превращения метана от времени для не содержащего связующего катализатора Mo/ZSM-5 по примеру 1 и для содержащих связующее катализаторов Mo/ZSM-5 (35% масс. связующего в составе катализатора) по примерам 2, 4, 6 и 8 при использовании в дегидроциклизации метана в соответствии со способом по примеру 15.

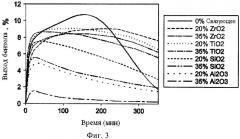

На фиг.3 приведено сравнение кривых зависимости выхода бензола от времени для не содержащего связующего катализатора Mo/ZSM-5 по примеру 1, содержащих связующее катализаторов Mo/ZSM-5 (35% масс. связующего в составе катализатора) по примерам 2, 4, 6 и 8 и содержащих связующее катализаторов Mo/ZSM-5 (20%масс.связующего в составе катализатора) по примерам 3, 5, 7 и 9 при использовании в дегидроциклизации метана в соответствии со способом по примеру 15.

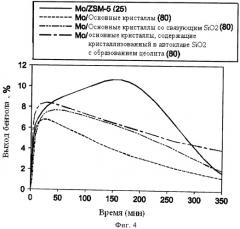

На фиг.4 приведено сравнение кривых зависимости выхода бензола от времени для не содержащего связующего катализатора Mo/ZSM-5 (молярное отношение оксида кремния к оксиду алюминия составляет 25) по примеру 1 и для не содержащего связующего и содержащих оксид кремния в качестве связующего катализаторов Mo/ZSM-5 (молярное отношение оксида кремния к оксиду алюминия составляет 80) по примерам 12, 13 и 14 при использовании в дегидроциклизации метана в соответствии со способом по примеру 15.

На фиг.5 приведено сравнение кривых зависимости выхода бензола от времени для не содержащего связующего катализатора Mo/ZSM-5 по примеру 1, содержащих оксид титана и оксид кремния в качестве связующих катализаторов Mo/ZSM-5 по примерам 3 и 7, а также содержащих оксид титана и оксид кремния в качестве связующих катализаторов Mo/SiC/ZSM-5 по примерам 10 и 11 при использовании в дегидроциклизации метана в соответствии со способом по примеру 15.

Подробное описание предпочтительных вариантов настоящего изобретения

В настоящем описании под выражением «высший углеводород (углеводороды)» понимают углеводород (углеводороды), содержащий (содержащие) более одного атома углерода в каждой молекуле, например, этан, этилен, пропан, пропилен, бензол, толуол, ксилолы, нафталин и/или метилнафталин.

В настоящем описании под выражением «ароматический углеводород (углеводороды)» понимают молекулы, включающие одно или более ароматических колец. Примерами ароматических углеводородов являются бензол, толуол, ксилолы, нафталин и метилнафталины.

Выражения «кокс» и «углеродный материал» в настоящем описании являются взаимозаменяемыми и под ними понимают материалы, содержащие углерод, которые при условиях реакции представляют собой, по существу, нелетучие твердые вещества с низким содержанием водорода по отношению к содержанию углерода (например, такие, у которых молярное отношение H/C составляет менее 0,8; наиболее вероятно, менее 0,5). Они могут включать кристаллический графит, листы графита, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые при условиях реакции представляют собой, по существу, нелетучие твердые вещества.

Настоящее изобретение обеспечивает катализатор и способ превращения метана в высшие углеводороды, включая ароматические углеводороды. Катализатор включает молибден или его соединение, диспергированное на носителе, следовательно, в настоящем описании под выражением «катализатор» понимают комбинацию а) молибдена или его соединения и б) носителя. Носитель, применяемый в катализаторе по настоящему изобретению, включает алюмосиликатный цеолит, соединенный со связующим, которое, как правило, выбирают из оксида кремния, оксида титана, оксида циркония и смесей перечисленного. В некоторых предпочтительных вариантах катализатор может также включать наполнитель или уплотняющий агент, отдельный от цеолита и связующего. Таким образом, в настоящем описании под выражением «носитель» понимают комбинацию а) алюмосиликатного цеолита, б) связующего и, необязательно, в) наполнителя.

Было обнаружено, что при применении катализатора, который, по существу, не содержит реакционноспособного алюминия, не входящего в структуру алюмосиликатного цеолита, такого как алюминий, находящийся в связующем на основе оксида алюминия, образование нежелательного молибдата алюминия в ходе приготовления и применения катализатора можно снизить, таким образом, снизится селективность образования кокса на катализаторе.

Превращение метана в ароматические структуры сопровождается образованием водорода в качестве побочного продукта, следовательно, способ по настоящему изобретению также включает одну или более стадий отделения водорода, на которых, по меньшей мере, часть побочного водорода превращают в более ценные продукты.

Сырье

В способе по настоящему изобретению можно применять любое метансодержащее сырье, но, в общем, способ нацелен на применение сырья на основе природного газа. Другие подходящие виды метансодержащего сырья включают сырье, полученное из таких источников как угольные пласты, свалки для отходов, продукты ферментации сельскохозяйственных или бытовых отходов и/или потоки газа нефтеперерабатывающих установок.

Метансодержащее сырье, такое как природный газ, как правило, кроме метана, содержит диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут присутствовать в сырье, можно напрямую превращать в ароматические продукты на стадии дегидроциклизации. Кроме того, как будет описано ниже, диоксид углерода можно превращать в полезные ароматические продукты или непосредственно на стадии дегидроциклизации, или опосредованно, путем превращения в метан и/или этан на стадии отделения водорода.

Примеси азота и/или серы также, как правило, присутствуют в потоках метансодержащего сырья и, предпочтительно, их удаляют или снижают их концентрацию до низких уровней перед применением этих потоков в способе по настоящему изобретению. В одном из предпочтительных вариантов сырье, поступающее на стадию дегидроциклизации, содержит менее 100 ч./млн, например, менее 10 ч./млн, например, менее 1 ч./млн каждого из соединений азота и серы.

Кроме того, сырье на стадии дегидроциклизации может содержать по меньшей мере один из следующих компонентов: водород, вода, кислород, монооксид углерода и диоксид углерода, с целью снижения образования кокса. Эти добавки можно вводить в виде отдельных потоков сырья, или они могут присутствовать в потоке метана, например, когда поток метана получают из природного газа, содержащего диоксид углерода. Другие источники диоксида углерода могут включать топочные газы, установки получения сжиженного природного газа, установки получения водорода, установки синтеза аммиака, установки получения гликоля и установки получения фталевого ангидрида.

В одном из предпочтительных вариантов сырье для стадии дегидроциклизации содержит диоксид углерода и включает от примерно 90 до примерно 99,9% мол., например, от примерно 97 до примерно 99% мол., метана и от примерно 0,1 до примерно 10% мол., например, от примерно 1 до примерно 3% мол. CO2. В другом предпочтительном варианте сырье для стадии дегидроциклизации включает монооксид углерода и содержит от примерно 80 до примерно 99,9% мол., например, от примерно 94 до примерно 99% мол. метана и от примерно 0,1 до примерно 20% мол., например, от примерно 1 до примерно 6% мол. CO. В еще одном предпочтительном варианте сырье для стадии дегидроциклизации содержит водяной пар и включает от примерно 90 до примерно 99,9% мол., например, от примерно 97 до примерно 99% мол. метана и от примерно 0,1 до примерно 10% мольн., например, от примерно 1 до примерно 5% мол. водяного пара. В еще одном предпочтительном варианте сырье для стадии дегидроциклизации содержит водород и включает от примерно 80 до примерно 99,9% мол., например, от примерно 95 до примерно 99% мол. метана и от примерно 0,1 до примерно 20% мол., например, от примерно 1 до примерно 5% мол. водорода.

Сырье, подаваемое на стадию дегидроциклизации, может также содержать высшие углеводороды, по отношению к метану, включая ароматические углеводороды. Такие высшие углеводороды можно подвергать рециркуляции со стадии отделения водорода, добавлять в виде отдельных потоков совместно подаваемого сырья, или они могут присутствовать в потоке метана, как, например, в том случае, когда этан присутствует в составе сырья на основе природного газа. Высшие углеводороды, возвращаемые со стадии отделения водорода, обычно включают моноциклические ароматические соединения и/или предельные углеводороды и олефины, содержащие преимущественно 6 или менее, например, 5 или менее, например, 4 или менее, обычно 3 или менее атомов углерода. В общем, сырье для стадии дегидроциклизации содержит менее 5% масс., например, менее 3% масс C3+углеводородов.

Катализатор дегидроциклизации

Катализатор дегидроциклизации, применяемый в настоящем изобретении, включает молибден или его соединение, например, оксид или карбид молибдена, диспергированное на носителе, включающем алюмосиликатный цеолит и связующее, по существу, не содержащее алюминия. Удобным образом, молибден или его соединение присутствует в количестве, составляющем от примерно 0,1 до примерно 20%, например от примерно 0,5 до примерно 10%, например, от 1 до 8%, в расчете на элементарный Mo, содержащийся в общей массе катализатора. Более того, кроме молибдена катализатор может содержать один или более других активных в дегидрировании металлов, например, вольфрам, цинк и/или рений или их соединения.

Подходящие для применения в составе катализатора дегидроциклизации алюмосиликатные цеолиты включают материалы, имеющие структурные типы MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, MCM-36, MCM-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), BEA (например, цеолит бета), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный цеолит Y и деалюминированный цеолит Y), LTL (например, цеолит L), IWW (например, ITQ-22), и VFI (например, VPI-5), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Подходящие мезопористые материалы включают МСМ-41, МСМ-48, МСМ-50, FSM-16 и SBA-15.

В общем, алюмосиликатный цеолит, применяемый в настоящем изобретении, имеет индекс затрудненности от примерно 1 до примерно 12 (как определено в патенте US 4016218, который включен в настоящее описание в качестве ссылки), и обычно представляет собой ZSM-5. Удобным образом молярное отношение оксида кремния к оксиду алюминия в алюмосиликатном цеолите составляет от примерно 14 до примерно 500, например, от примерно 20 до примерно 300, например, от примерно 22 до примерно 280.

Цеолит можно модифицировать известными способами, например, обработкой водяным паром, промыванием кислотой, промыванием щелочью и/или обработкой кремнийсодержащим соединениями, фосфорсодержащими соединениями и/или элементами или соединениями групп 1, 2, 3 и 13 Периодической таблицы элементов. Такие модификации можно применять с целью изменения поверхностной активности цеолита и снижения или увеличения доступа ко внутренней пористой структуре цеолита.

Кроме алюмосиликатного цеолита, носитель катализатора включает связующее и, необязательно, наполнитель, с целью обеспечения необходимого размера, плотности и твердости частиц катализатора для применения в процессе дегидроароматизации. Связующее, как правило, представляет собой жаропрочный неорганический оксид, но оно должно, по существу, не содержать алюминия и, следовательно, подходящие связующие включают оксид кремния, оксид циркония, оксид титана и смеси перечисленного. В общем, связующее присутствует в количестве от примерно 1 до примерно 90% масс., например, от примерно 10 до примерно 90% масс., например, от примерно 35 до примерно 85% масс. в расчете на носитель (связующее плюс цеолит).

Материал связующего может быть аморфным или он может быть частично или полностью кристаллическим или даже пористым кристаллическим материалом, например, цеолитным материалом. Таким образом, например, как известно из патентов US 5460796 и 5665325, полное содержание которых включено в настоящее описание в качестве ссылки, аморфный материал на основе оксида кремния, если он присутствует в качестве связующего для цеолита, можно кристаллизовать с, по меньшей мере, частичным превращением связующего в цеолитную форму, которая может иметь такую же или отличную от основного цеолита кристаллическую структуру. Таким образом, в одном из предпочтительных вариантов алюмосиликатный цеолит представляет собой ZSM-5, а связующее представляет собой силикалит.

Молибденсодержащий компонент можно диспергировать на носителе любым способом, хорошо известным в данной области техники, например, путем совместного осаждения, влажной пропитки, испарения, пропитки, распылительной сушки, золь-гель методом, методом ионного обмена, осаждения химических паров, диффузии или с помощью физического смешивания. В общем, желательно обеспечить адсорбцию соединения молибдена на бренстедовских кислотных центрах алюмосиликатного цеолита, следовательно, соединение молибдена можно диспергировать на цеолите до соединения цеолита со связующим. В качестве альтернативы, цеолит можно соединять со связующим до диспергирования соединения молибдена на носителе.

Вне зависимости от того, как именно содержащий молибден компонент был нанесен на носитель, в целом, важно избегать воздействия на молибденсодержащий катализатор кислородсодержащего газа при температуре, превышающей 700°С, предпочтительно, избегать воздействия на молибденсодержащий катализатор кислородсодержащего газа при температуре, превышающей 600°С. Таким образом, было обнаружено, что при высокой температуре в окислительной среде молибден может реагировать с алюминием, присутствующим в цеолите, с образованием объемного (не связанного с бренстедовскими кислотными центрами цеолита) молибдата алюминия. Более того, было обнаружено, что такой объемный молибдат алюминия может отрицательно влиять на свойства катализатора, а именно увеличивать селективность образования кокса. Например, если молибденовый компонент осажден на цеолитном носителе путем пропитки носителя раствором соединения молибдена, например, раствором гептамолибдата аммония, катализатор, как правило, подвергают стадии прокаливания с целью превращения соединения молибдена в желаемую форму элементарного молибдена или его карбида. Следовательно, если прокаливание осуществляют на воздухе или в другом кислородсодержащем газе, желательно, чтобы температура прокаливания составляла не более 700°С, например, не более 540°С.

В некоторых предпочтительных вариантах может быть желательным включить в носитель плотный материал наполнителя, который, по существу, является инертным в условиях реакции дегидроциклизации, с целью улучшения теплопроводности и теплоемкости носителя, а также для увеличения его плотности. Материал наполнителя также может, по существу, не содержать реакционно-способного алюминия. Подходящие материалы наполнителей включают карбид кремния и корунд. Подходящим образом, количество присутствующего материала наполнителя составляет от примерно 0,1 до примерно 60% масс., например, от примерно 20 до примерно 40% масс. в расчете на носитель.

Как правило, весь катализатор, присутствует в виде частиц, средний размер которых составляет от примерно 50 до примерно 5000 мкм, например, от примерно 100 до примерно 500 мкм, как правило, примерно 300 мкм, плотность которых составляет от примерно 100 до примерно 200 фунт/фут3, например, от примерно 130 до примерно 170 фунт/фут3, обычно, примерно 150 фунт/фут3, с высоким сопротивлением истиранию, то есть менее 1% масс. материала истирается за один проход через систему реактор/регенератор, предпочтительно, менее 0,01% масс., и высокой теплоемкостью, например, более 0,7 КДж/кг/К, например, более 0,9 КДж/кг/К, например, более 1,1 КДж/кг/К. Под теплоемкостью понимают количество энергии, поглощаемой единицей массы вещества при ее нагревании на один кельвин.

Процесс дегидроциклизации

На стадии дегидроциклизации способа по настоящему изобретению сырье, содержащее метан, контактирует с частицами катализатора дегидроциклизации в условиях (как правило, неокислительных условиях и, обычно, восстановительных условиях), подходящих для превращения метана в высшие углеводороды, включая бензол и нафталин. Основные схемы происходящих реакций приведены ниже:

Диоксид углерода, который может присутствовать в сырье, улучшает активность и стабильность катализатора с помощью осуществления таких реакций, как нижеприведенная:

но он отрицательно воздействует на равновесие, поскольку делает возможным прохождение конкурирующих реакций, например:

Стадию дегидроциклизации осуществляют путем контактирования метансодержащего сырья с частицами катализатора дегидроциклизации в одной или более реакционных зонах с неподвижным слоем, подвижным слоем или псевдоожиженным слоем. В общем, сырье контактирует в реакционной зоне или каждой из реакционных зон с подвижным слоем катализатора дегидроциклизации, причем сырье проходит в противоположном направлении по отношению к движению катализатора дегидроциклизации. В одном из предпочтительных вариантов реакционная зона или каждая из реакционных зон включает реактор с усадочным слоем, под которым понимают вертикально расположенный реактор, в котором частицы катализатора поступают в верхней части реактора или около нее и осаждаются под воздействием гравитации с образованием слоя катализатора, в то время как сырье поступает в реактор в основании реактора или рядом с основанием реактора, и проходит вверх сквозь слой катализатора. В альтернативном предпочтительном варианте реакцию дегидроциклизации осуществляют в нескольких последовательно установленных реакторах с псевдоожиженным слоем, в которых частицы катализатора каскадным образом подают в одном направлении из одного реактора в следующий соседний реактор последовательности, а сырье пропускают через реакторы и между ними в противоположном направлении.

В некоторых предпочтительных вариантах, в дополнение к частицам каталитически активного материала, в зону (зоны) реакции дегидроциклизации можно направлять частицы некаталитического материала. Частицы некаталитического материала можно использовать в качестве материала для переноса энергии (тепла) в систему и/или для заполнения пространства, что требуется для обеспечения необходимой гидродинамической среды. Частицы некаталитического материала могут представлять собой частицы без связующего или они могут содержать неорганическое связующее, например, глину, оксид кремния, оксид алюминия, оксид циркония или другой оксид металла, используемый для поддержания физической целостности частиц. Предпочтительно, частицы имеют, по существу, сферическую форму. Примерами подходящих некаталитических материалов в форме частиц являются имеющие низкую удельную поверхность оксид кремния, оксид алюминия, керамические материалы и карбид кремния.

Как правило, массовое отношение скорости потока частиц каталитического материала плюс частиц любого некаталитического материала к скорости потока углеводородного сырья в зоне реакции дегидроциклизации или в каждой из таких зон составляет от примерно 1:1 до примерно 100:1, например, от примерно 1:1 до примерно 40:1, например, от примерно 5:1 до 20:1.

Реакция дегидроциклизации является эндотермической, следовательно, температура в каждой зоне реакции дегидроциклизации будет стремиться к снижению от максимальной температуры до минимальной температуры по мере протекания реакции. Подходящие условия для стадии дегидроциклизации включают максимальную температуру, составляющую от примерно 700°С до примерно 1200°С, например, от примерно 800°С до примерно 950°С, и минимальную температуру, составляющую от примерно 400°С до примерно 800°С, например, от примерно 500°С до примерно 700°С. Однако, как будет описано ниже, реакции дегидроциклизации сообщают тепло с целью снижения падения температуры в ходе реакции, таким образом, в некоторых конфигурациях, разница между максимальной и минимальной температурами может быть снижена, по существу, до нуля. В качестве альтернативы, при направлении в реакцию дегидроциклизации нагретого катализатора, можно получить обратный температурный профиль; то есть реакционная температура газа на выходе из процесса будет превышать реакционную температуру газа на входе в про