Способ очистки сепараторов газоперекачивающих станций и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к технологии очистки твердых поверхностей от органических загрязнений и может быть использовано для очистки сепараторов газоперекачивающих станций мультипликационного типа, предназначенных для очистки природного газа от механических примесей при транзите по магистральным трубопроводам. Способ основан на приготовлении водного раствора очищающего агента заданной концентрации и струйной мойке внутренней поверхности сепаратора водным раствором очищающего агента. Перед струйной мойкой производят пропаривание внутренней поверхности сепаратора в течение 10-12 часов водой, подогретой паром до 60-80°С, а струйную мойку производят последовательно путем проведения циркуляционной мойки водным раствором очищающего агента в течение 1-1,5 часов с последующим отбором использованного водного раствора очищающего агента из сепаратора. Очищающий агент содержит сульфат натрия в количестве 15-16%, несульфированные углеводороды в количестве 2-3%, алкилбензолсульфонаты натрия - остальное (до 100%), концентрация очищающего агента в водном растворе составляет 0,2-0,5%. После струйной мойки внутренней поверхности сепаратора водным раствором очищающего агента производят гидроочистку сопловым аппаратом высокого давления при давлении 17-25 МПа и температуре воды 5-20°С, после чего проводят финишную промывку сепаратора водой. Устройство, реализующее способ, содержит емкость для воды, емкость для очищающего агента, смеситель с входным и выходным насосами. В устройстве, реализующем способ, достигается повышение качества очистки. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технологии очистки твердых поверхностей, в частности внутренних стенок емкостей и резервуаров, от органических загрязнений и может быть использовано для очистки сепараторов (скрубберов) газоперекачивающих станций мультипликационного типа, предназначенных для очистки природного газа от механических примесей при транзите по магистральным трубопроводам.

В процессе эксплуатации пылеуловителя происходит постепенное заполнение циклонного пространства накапливающимися загрязнениями. Из-за склонности к слипанию отделяемых пылевидных частиц ход процесса инерционной очистки газа внутри циклонов нарушается и по мере накопления загрязнений уменьшается площадь проходного сечения циклонного пространства, что вызывает постепенное нарастание гидравлического сопротивления сепаратора до 0,86 МПа. Гидравлическое сопротивление сепаратора, характеризующее режим нормальной эксплуатации, находится в пределах 0,01-0,02 МПа. Ввиду высокого давления эксплуатации 5-6 МПа, в слое загрязнений остаются «поры», обеспечивающие проход газа через рабочее пространство аппарата, однако степень очистки при этом снижается в несколько раз.

Известен способ удаления термически активных осадков поверхностей внутренних элементов аппаратов посредством подачи теплоагента и прогрева рабочей полости в течение определенного промежутка времени для разложения осадка, обеспечении на подводящих и отводящих трубопроводах обвязки аппарата гидрозащиты и подаче внутрь аппарата теплоагента, при этом, доводят температуру теплоагента до 600-700°С и осуществляют при постоянном контроле температуры разогрева рабочей полости аппарата, после чего, подачу теплоагента прекращают и проводят процесс разложения осадка, регулируя температуру внутри аппарата в заданных пределах, об окончании процесса судят по мере исчезновения продуктов разложения на выходе из аппарата и понижения его температуры [RU 2182920, С2, С10В 43/10, 27.05.2002].

Недостатком этого технического решения является относительно узкая область применения, поскольку минеральные и металлические включения остаются незатронутыми, при температурном воздействии на внутреннюю металлическую поверхность аппарата происходит ее термический отпуск, что сказывается на прочностных свойствах аппарата, не обеспечивается пожарная безопасность.

Наиболее близким по технической сущности к предложенному способу является техническое решение, заключающееся в приготовлении водного раствора заданной концентрации из моющего средства, струйной мойке внутренней поверхности цистерны водным раствором моющего средства при заданном давлении струй, откачке полученной эмульсии, разделении эмульсии на водную и органическую фазы с последующим возвращением водной фазы моющего средства в цикл мойки и периодическим удалением органической фазы и шлама в соответствующие емкости, последующем ополаскивании и сушке внутренней поверхности, при этом, перед мойкой внутренней поверхности цистерны раствором моющего средства осуществляют струйную промывку ее горячей проточной водой с температурой 70-90°С, образующуюся неустойчивую эмульсию разделяют на твердую, органическую и водную фазы, после струйной мойки поверхности цистерны раствором моющего средства, ополаскивание ее проводят в две стадии, причем на первой стадии горячей оборотной водой, на второй стадии горячей проточной водой, а моющее средство, используемое в способе, характеризуется наличием пеногасителя [RU 2357811, С2, С10В 9/093, 10.06.2009].

Недостатком этого технического решения являются относительно низкое качество очистки, вызванное тем, что, не обеспечивается промывка загрязнений, находящихся в разветвленных внутренних полостях аппаратов, например, скрубберов.

Требуемый технический результат относительно этого способа заключается в повышении качества очистки.

Требуемый технический результат достигается тем, что, в способе, основанном на приготовлении водного раствора очищающего агента заданной концентрации и струйной мойке внутренней поверхности сепаратора водным раствором очищающего агента, перед струйной мойкой внутренней поверхности сепаратора водным раствором очищающего агента производят пропаривание внутренней поверхности сепаратора в течение 10-12 часов водой, подогретой паром до 60°-80°С, струйную мойку внутренней поверхности сепаратора водным раствором очищающего агента производят последовательно путем проведения циркуляционной мойки водным раствором очищающего агента в течение 1-1,5 часов с последующим отбором использованного водного раствора очищающего агента из сепаратора, при этом, очищающий агент содержит сульфат натрия 15-16%,

несульфированные углеводороды 2-3%,

алкилбензолсульфонаты натрия остальное до 100%, концентрация очищающего агента в водном растворе составляет 0,2-0,5%, а после струйной мойки внутренней поверхности сепаратора водным раствором очищающего агента производят гидроочистку сопловым аппаратом высокого давления при давлении 17-25 МПа и температуре воды 5-20°С, после чего проводят финишную промывку сепаратора водой.

Известны также устройства, которые используются для очистки внутренних стенок различных установок.

Наиболее близким по технической сущности к предлагаемому устройству, которое служит для реализации предложенного способа, является устройство, содержащее емкость для воды, емкость для очищающего агента, смеситель, оснащенный насосом, и один или несколько трубопроводов, связывающих емкость для воды и емкость для очищающего агента со смесителем, оснащенный насосом, при этом, в качестве очищающего агента используют биоразлагаемый препарат на водной основе ЭкоСАН с уровнем рН 12-13, смеситель, оснащенный насосом, соединен трубопроводом с объектом очистки, выполненным с отсасывающим устройством для удаления продуктов очистки [RU 23398, U1, В08В 9/08, 20.06.2002].

Недостатком наиболее близкого технического решения является относительно низкое качество очистки при его использовании, в частности, для очистки сепараторов газоперекачивающих станций мультипликационного типа. Загрязнения внутреннего пространства сепаратора представляют собой уплотненную тонкодисперсную фракцию 0,002-0,15 мм, с минеральными 1-10 мм, полимерными 1-1500 мм и металлическими включениями размерами от 5 до 250 мм. Тонкодисперсная фракция состоит из частиц грунта и оксидов металла, сорбировавших продукты осмоления непредельных углеводородов из транспортируемого природного газа. Следствием сорбции является снижение скорости витания частиц, повышение их слипаемости и способности к слеживанию. Полимерные включения представляют собой части резиновых изделий, - шлангов, шаров-заглушек - используемых при ведении ремонтных работ разных видов в процессе эксплуатации газопровода. Металлические включения большей частью являются электродами, использованными при ведении электросварочных ремонтных работ. Подобный состав загрязняющих веществ неэффективно поддается очистке.

Требуемый технический результат заключается в повышении качества очистки.

Требуемый технический результат достигается тем, что, в устройство, содержащее емкость для воды, емкость для очищающего агента, смеситель с насосом, и трубопровод, связывающий через входной насос емкость для воды и емкость для очищающего агента со смесителем, предназначенным для приготовления водного раствора очищающего агента, введены генератор пара, соединенный трубопроводом с дренажным люком сепаратора и оснащенный сопловым аппаратом высокого давления для выполнения гидроочистки, при этом, смеситель соединен трубопроводом со смотровым люком сепаратора, выполненным с возможностью подачи воды, и через выходной насос - соединен трубопроводом с дренажным люком сепаратора.

Кроме того, требуемый технический результат достигается тем, что, очищающий агент содержит сульфат натрия в количестве 15-16%, несульфированные углеводороды в количестве 2-3%, алкилбензолсульфонаты натрия - остальное до 100%.

Кроме того, требуемый технический результат достигается тем, что, концентрация очищающего агента в водном растворе составляет 0,2-0,5%.

Кроме того, требуемый технический результат достигается тем, что, гидроочистка осуществляется при 17-25 МПа и температуре воды 5-20°С.

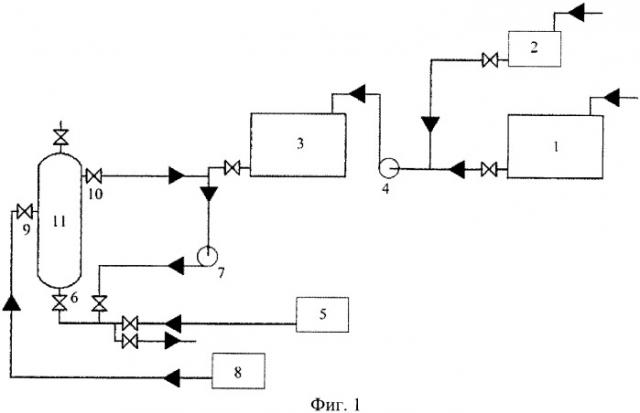

На фиг.1 - Устройство для очистки сепараторов газоперекачивающих станций совместно с сепаратором.

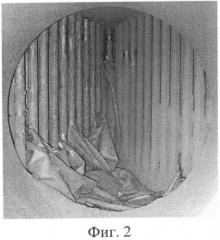

На фиг.2 - Внутренняя поверхность сепаратора(циклонной зоны) до промывки.

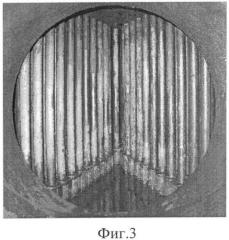

На фиг.3 - Внутренняя поверхность сепаратора(циклонной зоны) после промывки.

На фиг.4 - Аппарат высокого давления 8 для выполнения гидроочистки.

На фиг.1 представлены емкость 1 для воды, емкость 2 для очищающего агента, смеситель 3, входной насос 4, при этом, емкость 1 для воды и емкость 2 для очищающего агента соединены трубопроводом со смесителем 3 через входной насос 4. Кроме того, устройство содержит генератор пара 5, соединенный трубопроводом с дренажным люком 6 сепаратора, выходной насос 7, соединенный трубопроводом с дренажным люком 6 сепаратора, сопловой аппарат 8 высокого давления для выполнения тидроочистки, соединенный трубопроводом с входным люком 9 сепаратора, а также смотровой люк 10 сепаратора и сепаратор 11. Смотровой люк 10 сепаратора оснащается краном для подачи воды.

В качестве аппарата 8 высокого давления для выполнения гидроочистки (Фиг.4) может быть использовано стандартное оборудование фирмы «Kärcher», представляющее собой передвижной трехпоршневой осевой насос высокого давления с керамическими гильзами. Вода нагнетается насосом по шлангу высокого давления в рабочий орган (рукоятка с курком), укомплектованный струйной трубкой с механической водяной форсункой и оснащенный устройством плавного регулирования давления и расхода воды. Очистка загрязнений аппаратом высокого давления происходит через входной люк 9 сепаратора.

Работает устройство для очистки сепараторов газоперекачивающих станций следующим образом.

Предварительно отметим особенности конструкции сепаратора мультициклонного типа. Главной особенностью такого сепаратора является сильно развитая внутренняя поверхность его циклонной зоны (фиг.2, 3). Она ограничивается жестко закрепленными верхней и нижней трубными решетками, в отверстия которых приварены трубки ⌀35 мм, в количестве 397 шт., и корпуса циклонов. Трубки расположены по одиннадцати радиальным рядам. В режиме нормальной эксплуатации сепаратор мультициклонного типа функционирует следующим образом. Транспортируемый газовый поток по трубопроводу ⌀525 мм, через входной люк 9 сепаратора подается во входной клиновидный сектор циклонной зоны сепаратора 11, где за счет снижения скорости потока отделяются крупные частицы загрязнений. Более мелкие частицы уносятся газом в лабиринтное межтрубное пространство и далее в завихрители, придающие потоку направленное вращательное движение в рабочем (кольцевом) пространстве циклонов. В кольцевом пространстве за счет центробежной силы пылевидные частицы отбрасываются к стенке корпуса циклона, теряют скорость при ударе и под действием силы тяжести ссыпаются вниз по конусным насадкам в сборник шламового пространства аппарата. Накапливаемая в сборнике пыль удаляется по дренажной трубе 0150 мм дренажного люка 6. Очищенный газ по центральным трубкам циклонов выводится над верхней трубной решеткой циклонной зоны, откуда поступает в отводящий газопровод в верхней части сепаратора.

Загрязнения внутреннего пространства сепаратора представляют собой уплотненную тонкодисперсную фракцию 0,002-0,15 мм, с минеральными 1-10 мм, полимерными 1-1500 мм и металлическими включениями размерами от 5 до 250 мм.

Тонкодисперсная фракция состоит из частиц грунта и оксидов металла, сорбировавших продукты осмоления непредельных углеводородов из транспортируемого природного газа. Следствием сорбции является снижение скорости витания частиц, повышение их слипаемости и способности к слеживанию.

Полимерные включения представляют собой части резиновых изделий, -шлангов, шаров-заглушек - используемых при ведении ремонтных работ разных видов в процессе эксплуатации газопровода.

Металлические включения большей частью являются электродами, использованными при ведении электросварочных ремонтных работ.

Очистки сепараторов газоперекачивающих станций с помощью предложенного устройства производится следующим образом.

Вначале производится пропаривание сепаратора 11, что необходимо для смачивания и растворения частиц грунта. Для этого в сепаратор 11 через дренажный люк 6 заливается вода с температурой не ниже +5°C с последующим доведение ее до 60°-80°C путем подвода пара от генератора 5 через дренажный люк 6, в отличие от использования этого люка в штатном режиме, когда он является дренажем загрязнений. Время пропаривания, в зависимости от характера загрязнения, составляет 10-12 часов. Затем вода сливается через дренажный люк 6.

После пропаривания сепаратора 11 в него через дренажный люк 6 заливается из смесителя 3 моющий раствор, который необходим для растворения продуктов осмоления непредельных углеводородов в загрязнениях рабочего пространства сепаратора 11. Высота жидкости должна закрывать лопасти на циклонах.

Далее производится циркуляция моющего раствора путем подачи выходным насосом 7, установленным на выходе смесителя 3 и имеющим, например, производительность 30-40 м3/час, моющего раствора в сепаратор 11 через дренажный люк 6. Для эффективной циркуляции, отбор использованного моющего раствора происходит против тока газа в сепараторе 11 через смотровой люк 10. Время циркуляции зависит от степени загрязнения и составляет 1-1,5 часов.

После этого, производится гидравлическая очистка сепаратора сопловым аппаратом 8 высокого давления через входной люк 9.

И наконец, после проведения всех этапов очистки через дренажный люк 6 против тока газа подается вода при температуре 5-20°С для окончательной промывки сепаратора 11. Оставшиеся загрязнения с водой выходят через входной люк 9. Продолжительность этой финишной промывки определяется визуально, как правило, по окончании выноса загрязнений из рабочей зоны циклонов.

Для подтверждения достигаемого технического результата во всем заявленном интервале количественных признаков состава и концентрации очищающего агента, а также режимов проведении гидроочистки были проведены экспериментальные исследования.

При проведении эксперимента нагрев воды во внутреннем пространстве сепаратора осуществлялся при помощи передвижного парогенератора.

Прогрев воды до 80°С обеспечивался за 3-4 часа. Далее аппарат стоял под нагревом 12 часов. Снижение температуры происходило до 65-70°С и воду циркулировали и сливали. При испытаниях осуществлялись вариации этих режимов, т.е. разные варианты температуры прогрева и времени. Максимальное значение их значения, при которых происходило пропаривание достигало 90°С, а длительность - 24 часа. При этом, качество промывки улучшить не удалось, а в количественном отношении было потеряно рабочее время и ресурсы (эл/энергия, подготовленная вода для пара и топливо для парогенератора).

Если пропаривание загрязненного сосуда не производить, то длительность очистки сопловым аппаратом (при том, что длительность очистки индивидуальна и зависит от характера загрязнения) увеличивается примерно в два раза.

Результаты этой части эксперимента подтвердили, что оптимальным является пропаривание внутренней поверхности сепаратора в течение 10-12 часов водой, подогретой паром до 60°-80°С, которые необходимо проводить пред струйной мойкой внутренней поверхности сепаратора водным раствором очищающего агента.

Для подтверждения оптимальных режимов циркуляции растворов проводили разные временные и температурные эксперименты. Использовали интервалы от 1 до 12 часов с использованием как холодной (40°С), так и горячей (65-70°С) воды. Выше температуру воды при циркуляции поднимать нецелесообразно из-за возможного разрушения сальников. Увеличение количества взвешенных частиц в растворе, отобранных на пробоотборнике насоса, что визуально наблюдается как помутнение, не увеличивается после 1,5 часа циркуляции раствора. При вариациях значений интервалов экспериментальных данных было установлено, что наиболее целесообразно производить циркуляцию раствора, подогретого до 65-70°С.

В экспериментальных исследованиях использовали аппарат, развивающий давление 17 Мпа. Уменьшение давления не обеспечивало качественной очистки. Повышение давления свыше 20-25 Мпа было излишним, поскольку качество не улучшалось, а возникала опасность механического повреждения аппарата.

Для получения наилучшего состава очищающего агента проводился эксперимент с исследованием смываемой жидкости. Все, что не смылось аппаратом высокого давления и куда не достала его струя, смывается при этой технологической стадии. Водный раствор, выходящий после этой стадии, менял цвет от мутного до прозрачного. Максимально быстрое достижение прозрачности раствора достигалось при использовании очищающего агента, содержащего сульфат натрия 15-16%, несульфированные углеводороды 2-3% и алкилбензолсульфонаты натрия остальное до 100%, а концентрация очищающего агента в водном растворе составляет 0,2-0,5%. Изменения концентрации в пределах указанных интервалов практически не влияли на временные параметры финишной помывки, но существенное влияние возникало при выходах за значения интервалов.

Таким образом, благодаря усовершенствованию известного устройства обеспечивается достижение требуемого технического результата - повышение качества очистки сепаратора, имеющего сложную внутреннюю поверхность. Для этого используются функционально взаимозависимые и взаимосвязанные процедуры: пропаривание, промывка моющим составом с его циркуляцией, гидравлическая очистка сопловым аппаратом высокого давления и финишная промывка.

1. Способ очистки сепараторов газоперекачивающих станций, основанный на приготовлении водного раствора очищающего агента заданной концентрации и струйной мойке внутренней поверхности сепаратора водным раствором очищающего агента, отличающийся тем, что перед струйной мойкой внутренней поверхности сепаратора водным раствором очищающего агента производят пропаривание внутренней поверхности сепаратора в течение 10-12 ч водой, подогретой паром до 60-80°С, струйную мойку внутренней поверхности сепаратора водным раствором очищающего агента производят последовательно путем проведения циркуляционной мойки водным раствором очищающего агента в течение 1-1,5 ч с последующим отбором использованного водного раствора очищающего агента из сепаратора, при этом очищающий агент содержит сульфат натрия в количестве 15-16%, несульфированные углеводороды в количестве 2-3%, остальное (до 100%) - алкилбензолсульфонаты натрия, причем концентрация очищающего агента в водном растворе составляет 0,2-0,5%, а после струйной мойки внутренней поверхности сепаратора водным раствором очищающего агента производят гидроочистку сопловым аппаратом высокого давления при давлении 17-25 МПа и температуре воды 5-20°С, после чего проводят финишную промывку сепаратора водой.

2. Устройство для очистки сепараторов газоперекачивающих станций, содержащее емкость для воды, емкость для очищающего агента, смеситель с насосом и трубопровод, связывающий через входной насос емкость для воды и емкость для очищающего агента со смесителем, предназначенным для приготовления водного раствора очищающего агента, отличающееся тем, что введены генератор пара, соединенный трубопроводом с дренажным люком сепаратора газоперекачивающих станций и оснащенный сопловым аппаратом высокого давления для выполнения гидроочистки, при этом смеситель соединен трубопроводом со смотровым люком сепаратора газоперекачивающих станций, выполненным с возможностью подачи воды, и через выходной насос - соединен трубопроводом с дренажным люком сепаратора газоперекачивающих станций.