Установка плунжерного типа для ламинарного охлаждения

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения плоскостности полосы, а также равномерности механических свойств, температурных и фазовых изменений стальной полосы в поперечном направлении установка плунжерного типа для ламинарного охлаждения содержит функциональные группы с охлаждающими блоками, при этом каждый охлаждающий блок в функциональной группе содержит коллектор 1, на котором размещено несколько форсунок 3, две плунжерные трубы 4, расположенные параллельно коллектору 1 с двух его противоположных концов, причем смежные концы двух плунжерных труб закрыты. Две плунжерные трубы соединяются с форсунками посредством нескольких сквозных отверстий, выполненных в их стенках, при этом в плунжерных трубах расположены два плунжера 5, которые перемещают аксиально, перекрывая сквозные отверстия, причем наружные диаметры плунжеров сопрягаются с внутренними диаметрами плунжерных труб 4. Установка содержит несколько приводных устройств 7 для перемещения плунжеров 5 в противоположном или обратном направлении в плунжерных трубах с образованием зоны действия ламинарного потока соответственно ширине охлаждаемых стальных полос с небольшим расходом охлаждающей воды, благодаря чему уменьшается падение температуры на краевых участках стальной полосы. 22 з.п. ф-лы, 24 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к установке для ламинарного охлаждения, применяемой в области металлургии при горячей прокатке, в частности к охлаждающему устройству, в котором можно регулировать ширину охлаждающего ламинарного потока на металлургических линиях прокатки стали.

Уровень техники

Установка плунжерного типа для ламинарного охлаждения должна применяться на непрерывных линиях горячей прокатки металлургических предприятий, и ее основная функция состоит в быстром охлаждении стальной полосы после завершения прокатки до заданной температуры сматывания полосы в рулон, чтобы обеспечить эксплуатационные характеристики стальной полосы.

Например, стан горячей прокатки 2050 компании Baoshan Iron & Steel Co., Ltd., оснащен устройством ламинарного охлаждения, которое имеет 76 комплектов охлаждающих коллекторов (комплект состоит из верхнего коллектора и соответствующего нижнего коллектора). Следует отметить, что передние 68 комплектов составляют секции основного охлаждения, а задние 8 комплектов составляют секции окончательного охлаждения. Обычно имеется несколько зон охлаждения, при этом каждая зона охлаждения составлена из секций основного охлаждения и секций окончательного охлаждения, и секции основного охлаждения охлаждающей зоны составлены из нескольких комплектов коллекторов сильного охлаждения и нескольких комплектов коллекторов основного охлаждения. Клапаны коллекторов, которые должны быть открыты, рассчитываются согласно модели охлаждения ламинарным потоком, в соответствии с правилом: для секций основного охлаждения спереди назад и для секций окончательного охлаждения сзади наперед. В соответствии с заданным снижением температуры стальной полосы от температуры окончания прокатки до температуры сматывания полосы в рулон первые 4 комплекта основных секций охлаждения и последние 4 комплекта секций окончательного охлаждения должны быть открыты при каждой регулировке; в базовом блоке автоматического управления имеются данные о состоянии каждого комплекта коллекторов (после выхода стальных полос из несущей конструкции последнего стана окончательной прокатки), кроме того, базовый блок автоматического управления прослеживает положение стальной полосы на роликовом столе при ламинарном охлаждении. Способ регулировки устройства охлаждения состоит в следующем:

Во-первых, автоматически определяется количество комплектов охлаждающих коллекторов в секциях основного охлаждения и в секциях окончательного охлаждения, которые должны быть открыты, определение производится посредством расчета, выполняемого с помощью модели охлаждения ламинарным потоком, согласно которой устанавливается температура окончания прокатки и температура сматывания полосы в рулон, затем направляются командные сигналы в основное оборудование автоматического регулирования для регулировки водяного клапана.

Во-вторых, после выхода стальных полос из несущей конструкции последнего стана окончательной прокатки в соответствии с замером пирометром фактической температуры стального листа при окончании прокатки снова регулируется количество комплектов охлаждающих коллекторов, которые должны быть открыты.

Наконец, на основании замера пирометром фактической температуры охлаждаемой ламинарным потоком стальной полосы перед сматыванием в рулон динамически регулируется количество комплектов коллекторов ламинарного охлаждения, которые должны быть открыты, в соответствии с требованиями сматывания стальной полосы в рулон, чтобы температура стальной полосы находилась в требуемом диапазоне для сматывания. Температуру стальной полосы можно регулировать с точностью до 5°С, регулируя количество охлаждающей воды в каждом комплекте клапанов.

Плоскостность горячекатаной стальной полосы всегда определяет качество продукции, и потребители уделяют этому показателю особое внимание, поскольку плоскостность оказывает непосредственное влияние на применение изделий. В связи с тем, что в настоящее время стремительно развивается черная металлургия, область применения изделий из стальной полосы непрерывно увеличивается и, соответственно, день ото дня возрастают требования потребителей к плоскостности стальной полосы.

В настоящее время активно ведется разработка линий горячей прокатки, поскольку существенно расширен ассортимент продукции и возросли технические требования, к тому же структура современных изделий значительно отличается от структуры изделий, изготавливаемых прежде, в связи с тем, что прежде изделия изготавливали, главным образом, из обычных углеродистых сталей, а в настоящее время изделия изготавливают из микролегированных сталей и марганцево-углеродистых сталей. Поскольку возрастают технические требования к линиям прокатки и непрерывно увеличиваются требования потребителей к качеству продукта, существующая система ламинарного охлаждения не может соответствовать требованиям производства некоторых сортов сталей, в особенности, прочных легированных сталей (например, BS600, BS700, B510L, S45C, SS400 и так далее). В существующей системе ламинарного охлаждения имеются некоторые проблемы, например, нестабильность давления воды и неравномерное распределение потока воды, что приводит к неравномерному охлаждению полосы, изготавливаемой из прочной стали, проходящей через зоны ламинарного охлаждения, в результате чего, возникает несоответствие качества плоскостности стальных полос, например, наблюдается коробление С-типа, вызванное неравномерным охлаждением стальной полосы, кроме того, вследствие неравномерного охлаждения в поперечном направлении стальной полосы, в особенности, вследствие большого падения температуры на краевых участках создаются внутренние напряжения, которые при последующем процессе охлаждения приводят к образованию двухсторонней волнистости, что оказывает существенное влияние на качество плоскостности, а также на равномерность механических свойств, температурных и фазовых изменений стальной полосы в поперечном направлении.

В процессе ламинарного охлаждения происходят фазовые превращения, изменяется напряженное состояние и теплопроводность, что оказывает влияние на плоскостность стальной полосы. Эффективным техническим решением является применение устройства, экранирующего краевой участок стальной полосы, которое используется как внутри страны, так и за ее пределами, и позволяет улучшить качество стальной полосы. В настоящее время в нашей стране экранирование краевого участка стального листа проводится, главным образом, по германской технологии SMS-DMG и технологии EDGER MASKING, согласно которым положение экранирующей пластины, используемой для экранирования ламинарного потока охлаждающей воды по ширине в охлаждающем устройстве верхнего эжектирования, регулируется рычажным механизмом, приводимым в действие гидроцилиндром. Например, технология экранирования краевого участка стальной полосы была применена во втором конструктивном проекте линий горячей прокатки CSP компании HAN Steel в 2003 году.

В патенте № JP 2002361316 "Strip material cooling device", поданном 17 декабря 2002 года компанией Mitsubishi Heavy Industries, Ltd. (Япония), предложено техническое решение, согласно которому в процессе ламинарного охлаждения стальной полосы повышается температура краевых участков вследствие улавливания охлаждающей воды на краевых участках стальной полосы, которая направляется в резервуар для хранения воды, затем собранная в резервуаре охлаждающая вода удаляется по специальной водосточной трубе. Без сомнения, недостаток указанной технологии состоит в том, что при изготовлении более узких стальных полос значительное количество охлаждающей воды расходуется впустую.

Компания Kawasaki Mizushima Factory (Япония) для улучшения качества плоскостности стальной полосы в 1980 годы занималась разработкой и исследованиями экранирования краевых участков стальной полосы при ламинарном охлаждении и компания Kawasaki Steel, Ltd разработала китайский патент "The cooling method and device for metal strip material" (дата публикации заявки 1987.12.16, и патентная публикация № CN 87100594), согласно которому в устройстве для ламинарного охлаждения используются форсунки ламинарного потока, составленные из пары плоских пластинчатых элементов, определяющих прорези и регулирующих область прохода в указанных форсунках, причем, охлаждающая вода, проходящая через указанные прорези, создает охлаждающую водную сетку и, по меньшей мере, одна из плоских пластин, формирующих форсунки ламинарного потока, может быть изогнута перпендикулярно направлению потока охлаждающей воды, в то время как, по меньшей мере, одна из плоских пластин, формирующих форсунки ламинарного потока, предпочтительно, изменяет область прохода под действием давления охлаждающей воды, таким образом, регулируется область прохода для охлаждающей воды. В этом техническом решении используется способ экранирования краевых участков ламинарного потока из охлаждающих коллекторов, который позволяет устранить проблему значительного снижения температуры на краевых участках стальной полосы. Однако, указанный способ, без сомнения, имеет очень серьезный недостаток, состоящий в том, что при изготовлении более узких стальных полос значительное количество охлаждающей воды тратится впустую, что не соответствует концепции современного интенсивного производства.

Кроме того, способы повышения температуры на краевых участках стальной полосы согласно известному уровню техники основаны на аналогичном принципе экранирования краевых участков ламинарного потока, поступающего из охлаждающих коллекторов, который позволяет установить определенную ширину ламинарного потока, при этом указанные способы имеют одинаковые недостатки, которые будут перечислены ниже:

1. Излишний расход ресурсов: в процессе изготовления более узких стальных полос значительное количество охлаждающей воды при экранировании тратится впустую, что влечет за собой неэкономное расходование производственных ресурсов, излишний расход электроэнергии и, как следствие, повышение стоимости водяной обработки.

2. Воздействие на окружающую среду: охлаждающая вода, используемая при ламинарном охлаждении, расходится в разные стороны от экранирующих пластин, оказывая неблагоприятное воздействие на двигатели и подшипниковые опоры роликового стола, при этом применение направляющих пластин не может предотвратить ухудшение окружающей среды.

3. Высокая аварийность: при возникновении прогиба перемещающихся стальных полос нельзя одновременно обеспечить регулировку пластин, экранирующих краевые участки с двух сторон полосы, и при значительном прогибе перемещающейся стальной полосы пластина, экранирующая краевой участок с одной стороны полосы, не может выполнять функцию экранирования, таким образом, экранирование не может нормально осуществляться, когда перемещающаяся стальная полоса имеет прогиб.

4. Застопоривание механизма: охлаждающаяся среда ламинарного потока является очень жесткой и рычажный механизм часто стопорится.

5. Низкая точность экранирования: экранирующие пластины этого рычажного механизма могут быть легко деформированы, в связи с чем, точность экранирования полосы с двух сторон не соответствует требованиям.

6. Слоистые стали легко подвергаются повреждениям: при каком-либо нарушении в секциях ламинарного охлаждения рычажный механизм и экранирующие пластины легко вызовут деформацию и повреждение слоистых сталей.

7. Отсутствие экранирования при нижнем эжектировании охлаждающего потока: при нижнем эжектировании ламинарного охлаждающего потока не может использоваться рычажный механизм, и без экранирующего устройства при нижнем эжектировании ламинарного охлаждающего потока происходит неравномерное охлаждение верхней и нижней поверхностей стальной полосы, что приводит к волнистости на краевых участках стальной полосы.

В связи с вышеизложенным заявитель поставил перед собой задачу создания усовершенствованной установки для ламинарного охлаждения, в которой можно устанавливать зону действия ламинарного потока соответственно ширине проходящей изготавливаемой полосы, при необходимости проведения охлаждения стальных полос различной ширины, изменяя ширину ламинарного потока и регулируя подачу охлаждающей воды в поперечном направлении проходящей полосы, благодаря чему, уменьшается падение температуры на краевых участках стальной полосы и обеспечивается качество плоскостности, а также равномерность механических свойств, температурных и фазовых изменений стальной полосы в поперечном направлении. Благодаря установке и способу регулировки согласно изобретению обеспечивается значительная экономия охлаждающей воды в отличие от предшествующей технологии, в которой применяется экранирование краевого участка стальной полосы.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить установку плунжерного типа для ламинарного охлаждения, которая позволит исключить недостатки предшествующей системы ламинарного охлаждения, связанные с неравномерным охлаждением в поперечном направлении стальной полосы; причем, нужно предложить такую установку, в которой можно устанавливать зону действия ламинарного потока соответственно ширине проходящей изготавливаемой полосы, при необходимости проведения охлаждения стальных полос различной ширины, с небольшим расходом охлаждающей воды, изменяя ширину ламинарного потока и регулируя подачу охлаждающей воды в поперечном направлении проходящей полосы, благодаря чему, уменьшается падение температуры на краевых участках стальной полосы и обеспечивается качество плоскостности, а также равномерность механических свойств, температурных и фазовых изменений стальной полосы в поперечном направлении.

Для решения вышеупомянутой задачи в изобретении предлагается установка плунжерного типа для ламинарного охлаждения, содержащая несколько охлаждающих устройств, подразделяемых на функциональные группы, содержащие охлаждающие блоки, причем, каждый охлаждающий блок в функциональной группе содержит коллектор, на котором расположено несколько форсунок, и каждый охлаждающий блок в функциональной группе, дополнительно содержит:

две плунжерные трубы, расположенные параллельно коллектору с двух его противоположных концов, при этом смежные концы двух плунжерных труб закрыты, и указанные плунжерные трубы посредством нескольких сквозных отверстий, выполненных в их стенках, соединяются с форсунками;

два плунжера, расположенных, соответственно, в плунжерных трубах, причем, плунжеры аксиально перемещаются вдоль плунжерных труб, перекрывая сквозные отверстия, при этом наружные диаметры плунжеров сопрягаются с внутренними диаметрами плунжерных труб;

установка плунжерного типа для ламинарного охлаждения также содержит несколько приводных устройств, обеспечивающих перемещение плунжеров в противоположном или обратном направлении в плунжерных трубах.

Предпочтительно, коллектор и форсунки являются, соответственно, коллектором устройства верхнего эжектирования и форсунками верхнего эжектирования, причем, форсунки верхнего эжектирования расположены на верхнем участке коллектора устройства верхнего эжектирования, плунжерные трубы расположены над коллектором устройства верхнего эжектирования и проходят через форсунки верхнего эжектирования на двух концевых участках коллектора.

Предпочтительно, несколько приводных устройств содержат:

несколько пар корпусов приводных устройств, прочно закрепленных, соответственно, на двух концах коллекторов устройства верхнего эжектирования;

несколько резьбовых стержней, проходящих, соответственно, через корпуса приводных устройств параллельно плунжерам, причем, наружные концевые участки резьбовых стержней прочно соединены с плунжерами, соответственно, посредством синхронизирующих панелей;

несколько пар червячных шестерен и червячных винтов, сцепляющихся друг с другом и расположенных, соответственно, в корпусах приводных устройств, причем, в центральном отверстии каждого червячного винта установлена резьбовая муфта для резьбового стержня, имеющая внутреннюю резьбу, и каждый резьбовой стержень соединен на резьбе с соответствующей муфтой;

несколько двигателей, соединенных, соответственно, с червячными винтами.

Предпочтительно, несколько приводных устройств также содержат:

несколько корпусов балансировочных устройств, прочно закрепленных, соответственно, на корпусах приводных устройств, причем, каждый корпус балансировочного устройства имеет сквозное отверстие в осевом направлении коллектора устройства верхнего эжектирования;

несколько Т-образных балансировочных втулок, расположенных симметрично с двух концов сквозных отверстий, причем, Т-образные головки Т-образных балансировочных втулок, расположены, соответственно, вне корпусов балансировочных устройств и прочно соединены с корпусами балансировочных устройств, в то время как задние части Т-образных балансировочных втулок через соответствующие сквозные отверстия, соответственно, вставлены в корпуса балансировочных устройств;

несколько балансировочных стержней, проходящих, соответственно, через Т-образные балансировочные втулки и корпуса балансировочных устройств параллельно плунжерам устройства верхнего эжектирования, причем, наружные диаметры балансировочных стержней сопрягаются с внутренними диаметрами Т-образных балансировочных втулок, и наружные концевые участки балансировочных стержней прочно соединены, соответственно, с синхронизирующими панелями.

Предпочтительно, несколько приводных устройств также содержат несколько комплектов направляющих устройств, прочно закрепленных над коллектором устройства верхнего эжектирования с двух его противоположных концов, при этом каждый комплект направляющих устройств содержит:

корпус направляющего устройства, состоящий из верхней части корпуса и нижней части корпуса, которые прочно соединены друг с другом, причем, нижняя часть корпуса расположена над коллектором устройства верхнего эжектирования, в корпусе направляющего устройства имеется центральное сквозное отверстие, выполненное в осевом направлении коллектора устройства верхнего эжектирования, и резьбовой стержень проходит через центральное сквозное отверстие корпуса направляющего устройства, в верхней части корпуса и в нижней части корпуса имеется, соответственно, верхнее сквозное отверстие и нижнее сквозное отверстие, выполненные в осевом направлении коллектора устройства верхнего эжектирования, при этом центральное сквозное отверстие является центром симметрии;

два ступенчатых вала, которые размещены симметрично и проходят через верхнее сквозное отверстие и нижнее сквозное отверстие, соответственно, в верхней части корпуса и в нижней части корпуса;

два направляющих колеса, установленных, соответственно, на двух ступенчатых валах, причем, на наружной периферийной поверхности направляющих колес нарезана резьба, чтобы обеспечивалось сцепление двух направляющих колес с резьбовыми стержнями устройства верхнего эжектирования.

Предпочтительно, несколько охлаждающих устройств подразделяется на несколько функциональных групп, каждая функциональная группа содержит, по меньшей мере, два охлаждающих блока, и в каждой функциональной группе червячные винты с каждой стороны коллекторов устройства верхнего эжектирования соединены друг с другом последовательно, к тому же в каждой функциональной группе имеется два двигателя, приводящие во вращение последовательно соединенные червячные винты, соответственно, с двух сторон коллекторов устройства верхнего эжектирования.

Предпочтительно, несколько охлаждающих устройств подразделяется на несколько функциональных групп, каждая функциональная группа содержит, по меньшей мере, два охлаждающих блока, и в каждой функциональной группе червячные винты с каждой стороны коллекторов устройства верхнего эжектирования соединены друг с другом последовательно, причем, в каждой функциональной группе имеется двигатель, который является двухвальным двигателем, создающим выходной момент, при этом два выходных вала двигателя соединены посредством двух косозубых редукторов с червячными винтами, соответственно, с каждой стороны коллекторов устройства верхнего эжектирования, что позволяет привести во вращение все червячные винты указанной функциональной группы.

Предпочтительно, несколько приводных устройств содержат:

несколько реек, расположенных, соответственно, над двумя концевыми участками коллектора устройства верхнего эжектирования параллельно плунжерам;

несколько синхронизирующих панелей, верхние и нижние концы которых прочно соединены, соответственно, с наружными концами плунжеров и наружными концами реек;

несколько ведущих зубчатых колес, установленных на наружных концевых участках валов, соответственно, выше коллекторов, причем, ведущие зубчатые колеса сцепляются с рейками;

несколько двигателей, соответственно, приводящих в движение ведущие зубчатые колеса.

Предпочтительно, несколько приводных устройств также содержат: несколько направляющих опор, прочно закрепленных, соответственно, над коллекторами, причем, в каждой направляющей опоре в осевом направлении выполнен направляющий паз, и рейки, которые представляют собой Т-образные рейки с Т-образным сечением, причем, головная часть Т-образных реек сцепляется с ведущими зубчатыми колесами, а задняя часть Т-образных реек, располагаемая, соответственно, в направляющих пазах, обеспечивает аксиальное скольжение рейки вдоль направляющего паза.

Предпочтительно, несколько приводных устройств также содержат: несколько приводных устройств также содержат: несколько балансировочных зубчатых колес, расположенных, соответственно, над коллекторами, причем, балансировочные зубчатые колеса расположены, соответственно, рядом с ведущими зубчатыми колесами и, соответственно, сцепляются с рейками.

Предпочтительно, указанные двигатели являются двухвальными двигателями, создающими выходной момент, причем, два выхода каждого двухвального двигателя посредством приводных валов соединены, соответственно, с двумя ведущими зубчатыми колесами, соответственно, с одной и той же стороны двух смежных коллекторов устройства верхнего эжектирования.

Предпочтительно, указанные двигатели являются одновальными двигателями, создающими выходной момент, и соединены, соответственно, с ведущими зубчатыми колесами.

Предпочтительно, несколько охлаждающих устройств подразделяются на несколько функциональных групп, каждая функциональная группа содержит от 4 до 8 охлаждающих блоков также каждая функциональная группа содержит две несущие балки, расположенные перпендикулярно, соответственно, с двух сторон коллекторов устройства верхнего эжектирования указанной функциональной группы, при этом две несущие балки соединены с соответствующими плунжерами устройства верхнего эжектирования указанной функциональной группы посредством нескольких пар плунжерных соединительных механизмов, содержащих, соответственно, несколько подвижных соединительных устройств; причем, приводные устройства являются гидроцилиндрами, и штоки гидроцилиндров прочно соединены с соответствующими несущими балками и расположены параллельно коллекторам устройства верхнего эжектирования.

Предпочтительно, каждое подвижное соединительное устройство содержит:

соединительный концевой элемент, содержащий головку шаровой формы и шейку, причем, один конец шейки прочно соединен с головкой шаровой формы, а другой конец шейки прочно соединяется с наружным концом плунжера;

соединительный узел, содержащий первый соединительный элемент и второй соединительный элемент, прочно соединяемый с первым соединительным элементом, причем, первый соединительный элемент имеет прямоугольное углубление, в то время как второй соединительный элемент имеет полусферическое гнездо и сквозное отверстие для шейки, которое соединено с полусферическим гнездом; при соединении элементов прямоугольное углубление примыкает к открытому концу полусферического гнезда, при этом одна половина головки шаровой формы располагается в полусферическом гнезде, а другая половина головки располагается в прямоугольном углублении и между дном прямоугольного углубления и головкой шаровой формы образуется зазор, шейка располагается в отверстии для шейки; причем, первый соединительный элемент концевой поверхностью прочно закреплен на несущей балке.

Предпочтительно, несколько плунжерных соединительных устройств также содержат несколько неподвижных соединительных устройств, при этом каждое неподвижное соединительное устройство содержит:

пару радиальных пазов, выполненных на наружном концевом участке плунжеров, причем, указанные радиальные пазы расположены соответственно наружной стороне левой боковой стенки и наружной стороне правой боковой стенки несущей балки;

пару стопорных элементов, причем, нижние концы стопорных элементов вставлены, соответственно, в радиальные пазы, а верхние концы стопорных элементов прочно закреплены, соответственно, на левой боковой стенке и на правой боковой стенке несущей балки.

Предпочтительно, плунжеры, расположенные на двух смежных коллекторах устройства верхнего эжектирования в середине каждой функциональной группы, соединены с несущими балками подвижными соединительными устройствами, в то время как остальные плунжеры соединены с несущими балками неподвижными соединительными устройствами.

Предпочтительно, приводные устройства являются гидроцилиндрами, причем, каждый гидроцилиндр расположен над соответствующим коллектором устройства верхнего эжектирования, штоки гидроцилиндров посредством синхронизирующих панелей, расположенных перпендикулярно коллекторам устройства верхнего эжектирования, прочно соединяются с плунжерами; приводные устройства также содержат балансировочные стержни, которые посредством направляющих устройств, соответственно, размещены над соответствующими штоками и параллельны им, прочно соединяясь, соответственно, с синхронизирующими панелями.

Предпочтительно, коллекторы и форсунки являются коллекторами устройства нижнего эжектирования и форсунками нижнего эжектирования, причем, плунжерные трубы, расположены над коллекторами устройства верхнего эжектирования и проходят через форсунки верхнего эжектирования на двух концевых участках коллекторов.

Предпочтительно, несколько приводных устройств содержат:

несколько резьбовых стержней с обратной резьбой, соответственно, расположенных над соответствующими коллекторами нижнего эжектирования параллельно им, причем, две фасонные гайки установлены на двух концах каждого резьбового стержня с обратной резьбой и совершают противоположное или обратное линейное перемещение в осевом направлении резьбового стержня с обратной резьбой;

несколько U-образных колпаков, покрывающих сверху соответствующие плунжерные трубы устройства нижнего эжектирования и верхние форсунки в их соответствующих положениях, причем, наружные концы U-образных колпаков прочно соединены с наружными концами соответствующих плунжеров устройства нижнего эжектирования посредством нескольких соединительных пластин, в то время как нижние концы U-образных колпаков прочно соединены, соответственно, с фасонными гайками;

несколько направляющих устройств, расположенных, соответственно, между U-образными колпаками и плунжерными трубами устройства нижнего эжектирования, причем, каждое направляющее устройство содержит: направляющий блок, прочно закрепленный на внутренней боковой стенке U-образного колпака; направляющий паз, выполненный на наружной стенке плунжерной трубы устройства нижнего эжектирования в осевом направлении плунжерной трубы, при этом направляющий блок, сцепляясь с направляющим пазом, скользит в осевом направлении направляющего паза;

несколько приводных двигателей устройства нижнего эжектирования, соединенных, соответственно, с резьбовыми стержнями с обратной резьбой для приведения во вращение резьбовых стержней.

Предпочтительно, приводное устройство содержит:

несколько резьбовых стержней с обратной резьбой, расположенных, соответственно, над соответствующими коллекторами устройства нижнего эжектирования параллельно им, причем, две фасонные гайки установлены на двух концах каждого резьбового стержня с обратной резьбой и совершают противоположное или обратное линейное перемещение в осевом направлении резьбового стержня с обратной резьбой;

несколько U-образных колпаков, соответственно, покрывающих сверху соответствующие плунжерные трубы устройства нижнего эжектирования и верхние форсунки в их соответствующих положениях, причем, наружные концы U-образных колпаков прочно соединены с наружными концами соответствующих плунжеров устройства нижнего эжектирования посредством нескольких соединительных пластин, в то время как нижние концы U-образных колпаков прочно соединены, соответственно, с фасонными гайками;

несколько направляющих устройств, расположенных, соответственно, между U-образными колпаками и плунжерными трубами устройства нижнего эжектирования, причем, каждое направляющее устройство содержит: направляющий блок, прочно закрепленный на внутренней боковой стенке U-образного колпака; направляющий паз, выполненный на наружной стенке плунжерной трубы устройства нижнего эжектирования в осевом направлении плунжерной трубы, при этом направляющий блок, сцепляясь с направляющим пазом, скользит в осевом направлении направляющего паза;

несколько синхронизирующих устройств, которые соединены с соответствующими резьбовыми стержнями с обратной резьбой и расположены, соответственно, на одной и той же стороне коллектора устройства нижнего эжектирования;

приводной двигатель устройства нижнего эжектирования, соединенный с синхронизирующими устройствами, который приводит в действие все синхронизирующие устройства.

Предпочтительно, несколько синхронизирующих устройств, являющихся двухрядными ведомыми зубчатыми колесами, надежно установленными на наружных концах соответствующих резьбовых стержней с обратной резьбой, при этом двухрядные ведомые зубчатые колеса соединены друг с другом последовательно несколькими ведомыми цепями, чтобы обеспечивалось их синхронное вращение; ведущее зубчатое колесо установлено на выходном валу приводного двигателя устройства нижнего эжектирования и соединено со смежным ведомым зубчатым колесом посредством ведущей цепи; устройства нижнего эжектирования также содержат несколько натяжных роликов для соответствующих ведомых цепей.

Предпочтительно, имеется несколько синхронизирующих устройств, являющихся двухрядными ведомыми зубчатыми колесами, надежно установленными на наружных концах соответствующих резьбовых стержней с обратной резьбой, причем, двухрядные ведомые зубчатые колеса подразделяются на две группы, при этом двухрядные ведомые зубчатые колеса в каждой группе соединены друг с другом последовательно несколькими ведомыми цепями, чтобы обеспечивалось их синхронное вращение; приводной двигатель устройства нижнего эжектирования размещен между двумя группами ведомых зубчатых колес, двухрядное ведущее колесо установлено на выходном валу приводного двигателя и соединено, соответственно, со смежными ведомыми зубчатыми колесами указанных двух групп посредством двух приводных цепей, соответственно; устройства нижнего эжектирования также содержат несколько натяжных роликов для соответствующих ведомых цепей.

Изобретение, благодаря использованию вышеупомянутых технологических решений, по сравнению с известной технологией, имеет следующие преимущества и положительные эффекты:

1. Форсунки блокируются в результате возвратно-поступательного перемещения плунжеров в плунжерных трубах и косвенно регулируется ширина ламинарного потока охлаждающей воды в поперечном направлении стальной полосы, таким образом, можно устанавливать в устройстве зону действия ламинарного потока соответственно ширине проходящей изготавливаемой полосы при необходимости проведения охлаждения стальных полос различной ширины, изменяя ширину ламинарного охлаждения, благодаря чему, уменьшается падение температуры на краевых участках стальной полосы и обеспечивается качество плоскостности, а также равномерность механических свойств и температурных и фазовых изменений стальной полосы в поперечном направлении;

2. Эффективно предотвращается избыточный расход охлаждающей воды, поскольку при регулировке ширины потока форсунки на концевых участках блокируются, и вода не подается.

Краткое описание чертежей

Определенные признаки и характеристики устройства согласно изобретению будут описаны далее на примере нескольких вариантов осуществления изобретения со ссылкой на прилагаемые чертежи.

Чертежи, прилагаемые к описанию, используются для облегчения понимания изобретения и составляют часть настоящей заявки. Варианты осуществления настоящего изобретения используются для пояснения изобретения и не являются ограничительными.

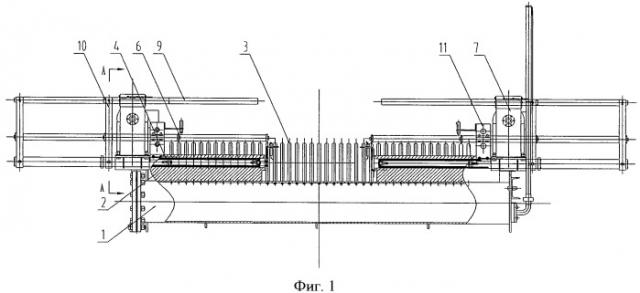

Фиг.1 - схематичный вид конструкции устройства верхнего эжектирования согласно вариантам 1 и 2 осуществления изобретения.

Фиг.2 - увеличенный вид правой части устройства, представленного на фиг.1.

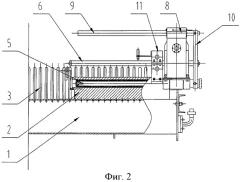

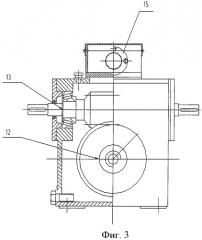

Фиг.3 схематичный вид конструкции устройства верхнего эжектирования согласно вариантам 1 и 2 осуществления изобретения.

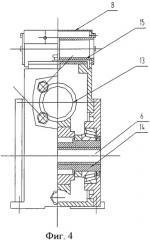

Фиг.4 - вид сбоку, устройства, представленного на фиг.3.

Фиг.5 - схематичный вид конструкции направляющих устройства верхнего эжектирования согласно вариантам 1 и 2 осуществления изобретения.

Фиг.6 - схематичный вид конструкции устройства верхнего эжектирования согласно варианту 1 осуществления изобретения.

Фиг.7 - схематичный вид конструкции устройства верхнего эжектирования согласно варианту 2 осуществления изобретения.

Фиг.8 - схематичный вид конструкции устройства верхнего эжектирования согласно варианту 3 осуществления изобретения.

Фиг.9 - увеличенный вид справа устройства, представленного на фиг.8.

Фиг.10 - схематичный вид конструкции направляющего устройства верхнего эжектирования согласно варианту 3 осуществления изобретения.

Фиг.11 - конструктивная схема устройства верхнего эжектирования согласно варианту 3 осуществления изобретения.

Фиг.12 - конструктивная схема устройства верхнего эжектирования согласно варианту 4 осуществления изобретения.

Фиг.13 - схематичный вид конструкции устройства верхнего эжектирования согласно варианту 4 осуществления изобретения.

Фиг.14 - схематичный вид конструкции подвижного соединительного устройства согласно варианту 4 осуществления изобретения.

Фиг.15 - схематичный вид конструкции подвижного соединительного устройства согласно варианту 4 осуществления изобретения.

Фиг.16 - схематичный вид конструкции неподвижного соединительного устройства согласно варианту 4 осуществления изобретения.

Фиг.17 - схематичный вид соединения штока гидроцилиндра с несущей балкой согласно варианту 4 осуществления изобретения.

Фиг.18 - схематичный вид конструкции устройства верхнего эжектирования согласно варианту 5 осуществления изобретения.

Фиг.19 - увеличенный вид справа устройства, представленного на фиг.16.

Фиг.20 - схематичный вид конструкции направляющего механизма балансировочного стержня в устройстве верхнего эжектирования согласно варианту 5 осуществления изобретения.

Фиг.21 - схематичный вид конструкции устройства нижнего эжектирования согласно вариантам 6 и 7 осуществления изобретения.

Фиг.22 - вид в поперечном сечении по линии А-А устройства, представленного на фиг.21.

Фиг.23 - конструктивная схема устройства нижнего эжектирования согласно варианту 7 осуществления изобретения.

Фиг.24 - вид сверху устройства, представленного на фиг.23.

Осуществление изоб