Способ упрочняющей обработки внутренних поверхностей деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для отделочно-упрочняющей обработки внутренних поверхностей, например центральных отверстий деталей из трубных заготовок с окнами и пазами с нестабильной исходной микро- и макрогеометрией поверхности и неравномерными физико-механическими свойствами поверхностного слоя материала. Способ включает подачу на обрабатываемую поверхность шариков с наложением электрического поля. При этом обработку проводят в газожидкостной слабопроводящей среде при напряжении электрического поля 2-5 В в два этапа. На первом этапе на обрабатываемую поверхность под углом не более 60° подают микрошарики диаметром 150-200 мкм при давлении сжатого воздуха 0,2-0,4 МПа и времени обработки каждого участка поверхности 30 с, на втором этапе - микрошарики диаметром около 50 мкм при давлении сжатого воздуха не более 0,3 МПа и времени обработки каждого участка поверхности 15 с. Технический результат: получение равномерной степени наклепа и устранение микротрещин по всей обрабатываемой поверхности. 1 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения и может быть использовано для отделочно-упрочняющей обработки внутренних поверхностей, например центральных отверстий деталей из трубных заготовок с окнами и пазами для различного технологического оборудования с нестабильной исходной микро- и макрогеометрией поверхности и неравномерными физико-механическими свойствами поверхностного слоя материала.

Известен способ электрообработки с применением слабопроводящего электролита и твердого наполнителя в виде абразивных, токопроводящих или электрически нейтральных гранул при финишной обработке поверхностей, удаленных от электрода-инструмента на расстояние до 100 мм [1]. Однако при этом способе гранулы в потоке электролита значительно теряют кинетическую энергию. Это приводит к сужению области технологического использования комбинированной электрообработки. В частности, не удается получать на поверхности нужную степень равномерно распределенного наклепа. Это приводит к снижению эксплуатационных характеристик деталей.

Известен способ [2], по которому подаваемую в камеру смешения жидкость распыляют потоком распыляющего газа двухкомпонентной центробежной форсункой с внутренним смешением, имеющей две завихрительные камеры с тангенциальными каналами для ввода жидкости и распыляющего газа. Сформированный вихревой газожидкостный поток ускоряется в потоке рабочего газа-энергоносителя в сверхзвуковом сопле, охлаждается совместно с расширяющимся газом в сверхзвуковом сопле с образованием абразивных частиц в виде закристаллизованных капель жидкости. Выходящая из сопла многокомпонентная струя, состоящая из газа, капель и закристаллизовавшихся капель жидкости, направляется на поверхность изделия. Недостатком известного способа является нестабильность процесса обработки из-за различных углов соприкосновения рабочей среды с поверхностью и незначительная степень наклепа, что не обеспечивает равномерность показателей качества поверхностного слоя внутренней поверхности.

Известен способ струйно-динамической обработки каналов деталей микрошариками [3]. Способ обработки заключается в подаче на обрабатываемые поверхности потоком сжатого воздуха давлением 0,4-0,8 МПа микрошариков диаметром 0,1-0,4 мм со скоростью 10-60 м/с. Относительная равномерность обработки достигается постоянным вращением планшайбы с деталью со скоростью до 100-300 об/мин в рабочей камере струйно-динамической установки эжекторного типа. К недостаткам способа относится отсутствие равномерных локальных комбинированных воздействий между инструментом и заготовкой, что не позволяет получить заданный стабильный наклеп поверхностного слоя канала, выравнять микрогеометрию поверхности и полностью удалить дефектный слой от предыдущих технологических операций, что сокращает срок эксплуатации изделий.

Наиболее близким аналогом заявленного способа является способ анодно-динамического упрочнения детали из токопроводящего материала, включающий механическую и анодную обработку поверхности детали из токопроводящего материала металлическими гранулами с наложением электрического поля в среде слабых электролитов на базе нетоксичных солей при низких напряжениях постоянного тока, где анодом является деталь [4]. Недостатком способа является низкое динамическое ускорение гранул из-за вязкого сопротивления жидких солевых электролитов, вследствие этого снижается энергия деформирующих воздействий и исключается использование гранул мелкой фракции для получения большей степени наклепа и низкой шероховатости обрабатываемой поверхности.

Предлагаемое изобретение направлено на получение равномерной степени наклепа и устранение микротрещин по всей обрабатываемой поверхности.

Это достигается тем, что обработка поверхностей по предлагаемому способу заключается в подаче на обрабатываемые поверхности сжатым воздухом потока микрошариков, и процесс обработки проводят в газожидкостной слабопроводящей среде с наложением низковольтного электрического поля.

В качестве газожидкостной слабопроводящей среды используют сжатый воздух и техническую воду.

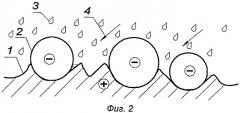

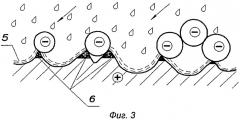

Сущность изобретения и последовательность осуществления способа поясняется чертежами. На фиг.1 показано исходное состояние поверхностного слоя детали с макрогеометрией и трещинами от предшествующих технологических операций механической обработки внутренней поверхности. На фиг.2 приведена схема выравнивания макрогеометрии в начале процесса обработки. На фиг.3 приведен процесс, аналогичный показанному на фиг.2, для упрочнения поверхности, выравнивания микрогеометрии и устранения микровыступов.

На фиг.1 показана нестабильность исходного макрорельефа поверхности. Трещины в поверхностном слое могут выходить на поверхность или оставаться замкнутыми в материале подповерхностного слоя и выходить на поверхность в процессе эксплуатации изделия под действием знакопеременных нагрузок из-за пульсаций давления рабочего тела. Внутренние рабочие поверхности, особенно длинномерных деталей, имеют в большинстве случаев различные пазы и полости, недопустимые уступы, трещины и погрешности формы, выходящие зачастую за допуски на номинальные размеры, что в случаях гидродинамического, абразивного трения, знакопеременных нагрузок в водородосодержащих средах резко снижают работоспособность дорогостоящего в изготовлении и эксплуатации оборудования.

Формирование благоприятного для различного рода эксплуатационных свойств поверхностного слоя проходит в несколько этапов. Во-первых, на исходную дефектную поверхность 1 (фиг.2) с направлением к ней 4 под углом не более 60° подают микрошарики 2 более крупной фракции (150-200 мкм), которые за счет деформационного сдвига перераспределяют выступы и впадины и залечивают микродефекты. Наличие жидкостной токопроводящей среды 3 препятствует перегреву мест соударений гранул с поверхностью и образованию остаточных напряжений растяжения, а также ускоряет процесс за счет явления анодного растворения материала. Затем подают более мелкую фракцию микрошариков 2 (до 50 мкм), которая окончательно выравнивает микроповерхность (фиг.3). Выравнивание микрогеометрии значительно зависит от скорости анодного растворения в месте микровыступа 6, которая в момент контакта шарика с деталью через жидкостную токопроводящую пленку 5 резко увеличивается из-за повышения удельной проводимости в месте соударения до 3-х раз и составляет не более 15 с на участок пятна распыла.

При определенной обработке под покрытия создают сглаженный и активированный микрорельеф без концентраторов микротрещин и микровыступов, а микрошарики после покрытия формируют стабильную, благоприятную для эксплуатации детали шероховатость, создавая остаточные напряжения сжатия при заданной степени наклепа.

Пример осуществления способа

В нашем случае комбинированная обработка внутренней поверхности диаметром 120 мм и длиной 2500 мм проводилась на первом этапе на установках эжекторного типа микрошариками диаметром 150-200 мкм с наложением тока низкого напряжения при соблюдении следующих режимов: расстояние от оси сопла между его срезом и поверхностью образца L=50±5 мм на диаметре вращения DBP=100 мм; время обработки каждого соседнего участка поверхности - 30 с; угол соударения потока микрошариков с поверхностью Δα=60°; скорость вращения шпинделя установки - 20-60 мин-1; давление подаваемого сжатого воздуха - 0,2-0,4 МПа; напряжение - 2-5 В; расход газожидкостной слабопроводящей среды - 2 м3/мин; фракция шариков - около 50 мкм.

Газожидкостная слабопроводящая среда состояла из воздуха и распыленной до капельной фракции технической воды, являющейся слабым проводником (напряжение 6-10 В). Токопроводящую рабочую жидкость - техническую воду - распыляют через форсунку в направлении подачи шариков под давлением на входе 0,2 МПа. В качестве микрошариков использовались сферические гранулы из закаленной стали ШХ-15, имеющие твердость HRC 60-62 ед. и гладкую поверхность Ra не более 0,4 мкм. На втором этапе (фиг.3) при обработке создается сглаженный микрорельеф без концентраторов микротрещин и микровыступов, а микрошарики формируют стабильную, благоприятную для эксплуатации шероховатость, при этом в отличие от условий обработки первого этапа время обработки каждого участка поверхности - 15 с; давление в сети сжатого воздуха должно быть не более 0,3 МПа; размер шариков - 50±20 мкм.

Достижимое изменение шероховатости в этом случае ΔRzmax зависит от скорости анодного растворения в месте микровыступа, которая в момент контакта шарика с деталью резко увеличивается из-за повышения удельной проводимости в месте соударения в 2-3 раза в зависимости от свойств материала детали. После обработки всей поверхности в течение 60 минут ее шероховатость составила 2,5-3,2 мкм, наклеп поверхностного слоя - 5,8-7,45%, что отвечает заданным техническим условиям.

Источники информации

1. Электрофизические и электрохимические методы обработки материалов. В 2-х т. Т.2 / Под ред. В.П.Смоленцева. - М.: Высшая шк., 1983. - 208 с.

2. Патент РФ №2154694. Способ обработки поверхности изделий и устройство для его осуществления / Авт. Дикун Ю.В., 2000 г.

3. Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г.А.Сухочев. - М.: Машиностроение, 2004. - 287 с.

4. Патент РФ №2411111. Способ анодно-динамического упрочнения детали из токопроводящего материала / Авт. Печагин А.П., Болдырев А., Смоленцев В.П., Найденов А.И., 2011 г.

1. Способ упрочняющей обработки внутренних поверхностей деталей, включающий подачу на обрабатываемую поверхность шариков с наложением электрического поля, отличающийся тем, что обработку проводят в газожидкостной слабопроводящей среде при напряжении электрического поля 2-5 В в два этапа, причем на первом этапе на обрабатываемую поверхность под углом не более 60° подают микрошарики диаметром 150-200 мкм при давлении сжатого воздуха 0,2-0,4 МПа и времени обработки каждого участка поверхности 30 с, а на втором этапе - микрошарики диаметром около 50 мкм при давлении сжатого воздуха не более 0,3 МПа и времени обработки каждого участка поверхности 15 с.

2. Способ по п.1, отличающийся тем, что в качестве газожидкостной слабопроводящей среды используют сжатый воздух и техническую воду.