Устройство передачи формованных изделий с возвратно-поступательным перемещением

Иллюстрации

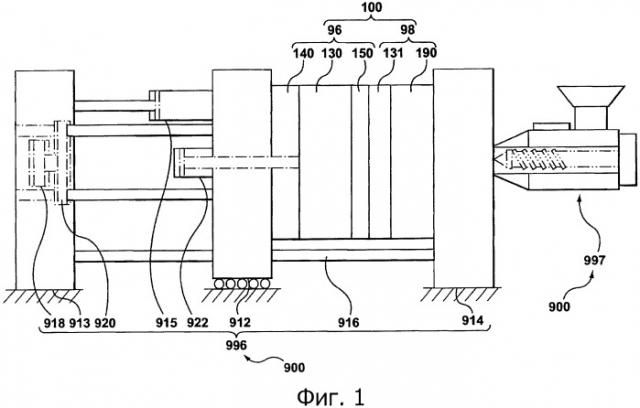

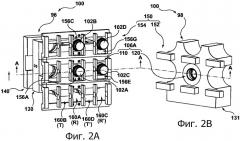

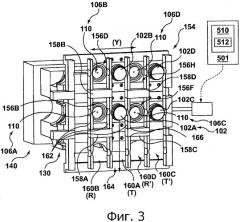

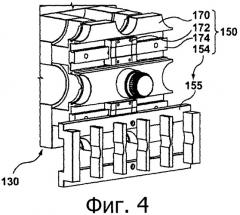

Показать всеВ устройстве передачи формованных изделий используют шибер (140) пресс-формы, встраиваемый в пресс-форму (100, 200, 300) для литья под давлением. Шибер (140, 240, 340, 440, 540) пресс-формы включает в себя исполнительный механизм (148, 548) шибера, выполненный с возможностью выборочного зацепления первой формующей плиты (130) пресс-формы (100, 200, 300) для литья под давлением с прижимным устройством узла (996) зажима пресс-формы для удержания первой формующей плиты (130) в выдвинутом положении (Е), вдоль оси (X) колебаний пресс-формы, во время этапа формования первого литого изделия (102А) в пресс-форме (100, 200, 300) для литья под давлением. Устройство (150, 250) передачи формованных изделий предназначено для использования вместе с пресс-формой (100, 200, 300) для литья под давлением. Устройство (150, 250) передачи формованных изделий включает в себя челнок (154), подвижно расположенный во время использования внутри пресс-формы (100, 200, 300) для литья под давлением. Челнок (154), по меньшей мере, частично, образует первое отверстие (156А), в которое попеременно помещается: (i) первый блок (106А, 206А, 306А) пресс-формы, находящийся в нем, а также (ii) первое формованное изделие (102А), помещаемое в него при размыкании первого блока (106А, 206А, 306А) пресс-формы. Пресс-форма для литья под давлением состоит из двух частей со средством передачи формованных изделий с челноком по изобретению. Устройство для передачи формованных изделий имеет контроллер для управления процессом формования и включает команды для этого управления процессом. В процессе формования изделия осуществляется литье изделия в устройстве с пресс-формой по изобретениям, которые управляются с помощью контроллера. Способ выталкивания первого формованного изделия из первой части блока пресс-формы осуществляется с помощью внешнего и внутреннего стержней и снимающей муфты. В пресс-форме осуществляют комбинации формования крышки контейнера и другого изделия, например контейнера. Литьевая машина содержит основные формующие узлы для литья изделий и прижимные элементы для установки пресс-формы в разных положениях в процессе формования и удаления изделия из нее. Технический результат, достигаемый при использовании устройств и способов по изобретениям, заключается в сокращении продолжительности способа формования изделия за счет возможности одновременного осуществления отдельных этапов операции. 13 н. и 52 з.п. ф-лы, 45 ил.

Реферат

Область техники, к которой относится изобретение

Неограничивающие примеры, раскрываемые в настоящем документе, относятся к формовочной установке, а именно к шиберу пресс-формы и устройству передачи формованных изделий, используемому с пресс-формой для литья под давлением, а также контроллеру, при помощи которого осуществляются процессы формования.

Уровень техники

В патенте США 7,351,050, выданном на имя Вандерплоег и соавт., опубликованном 1 апреля 2008 года, описана челночная установка с сервоприводом и способ для формовочной машины, которые включают в себя конструкцию и/или этапы, при помощи которых челночная плита помещается, по меньшей мере, рядом с одним из следующих устройств: первой половинкой пресс-формы или второй половинкой пресс-формы формовочной машины. Направляющий узел сопряжен с половинкой пресс-формы и линейно направляет челночную плиту вдоль формующей поверхности половинки пресс-формы. Линейное направление движения челночной плиты обеспечивается приводным механизмом. Рабочая конструкция сопряжена с челночной плитой и выполнена с возможностью осуществления операций с формованным изделием, находящимся либо в оформляющей полости, либо на стержне литейной формы. Операция может включать в себя снятие формованного изделия со стержня литейной формы, нанесение маркировки на оформляющую полость и/или закрытие крышки формованного изделия пока оно находится на стержне литейной формы.

В патенте США 5,037,597, выданном на имя Макгинли и соавт., опубликованном 6 августа 1991 года, описана установка для литья под давлением, а также процесс формирования множества первых деталей и множества комплементарных вторых деталей во время единого цикла формования, оснащенная системой для снятия деталей, сформованных во время каждого цикла, а также сборки деталей в готовые изделия. Система включает в себя. множество способных вращаться чашечных присосок, предназначенных для снятия деталей, а также для их выравнивания и установки в серии загрузочных отверстий в центральном элементе пресс-формы таким образом, чтобы первые детали совпадали с соответствующими отверстиями для первых деталей, а вторые детали совпадали с соответствующими отверстиями для вторых деталей. Кроме этого, в центральном элементе пресс-формы имеются внутренние спускные лотки для выгрузки собранных изделий из пресс-формы. Инновационная система приведения в движение способных вращаться чашечных присосок использует способный вращаться элемент, соединенный с разными половинками пресс-формы, а также систему кулачков, при помощи которой за счет перемещения половинок пресс-формы относительно друг друга во время замыкания и размыкания пресс-формы происходит вращение чашечных присосок.

В патенте США 4,589,840, выданном на имя Шад, опубликованном 20 мая 1986 года, описана установка для непрерывной подачи и сбора формованных изделий из работающей в непрерывном цикле машины для литья под давлением, причем изделия собираются последовательно и непрерывно в единообразном физическом положении или направлении.

В патенте США 6,939,504, выданном на имя Хомман и соавт., опубликованном 6 сентября 2005 года, описан способ и система производства полых ребристых конструкций для декоративных компонентов и панелей, использующая литье под давлением с применением газа. В оформляющей полости имеются подвижные вставные элементы, в частности у торцов конструкционных ребристых элементов. После нагнетания пластикового материала в оформляющую полость, пластик заполняет пресс-форму, а вставные элементы фиксируются по месту. Для фиксирования вставных элементов используются выборочно приводимые в действие запорные механизмы. После этого в ребристые элементы подается газ или иная текучая среда для формирования в них полых каналов. При перемещении вставных элементов образуется углубление или канавка, которую заполняет полимер, вытесняемый из ребристых элементов. Вытесняемый полимерный материал завершает формирование формованного пластикового изделия.

В патенте США 3,982,869, выданном на имя Эггерс, опубликованном 28 сентября 1976 года, описан узел из множества пресс-форм, используемый для изготовления изделий в установке для литья под давлением. Узел включает в себя две формующие секции, которые попеременно возвратно-поступательно перемещаются из одних положений в противоположные положения, причем одна из литьевых секций находиться в положении для операции формования, а другая литьевая секция находится в положении для загрузки вставок, осуществляя подготовительные или завершающие операции или снятие формованных изделий. Возвратно-поступательный узел по данному изобретению, в частности, выполнен с возможностью его использования в горизонтальной установке для литья под давлением, а также для формования с использованием вставок.

В патенте США 4,981,634, выданном Мауз и соавт., опубликованном 1 января 1991 года, описан процесс литья под давлением, во время которого создается атмосфера чистого микропомещения внутри оформляющей полости, в которую во время выгрузки и передачи формованной детали не проникают воздушные загрязнении. Формованная деталь формируется и отверждается в плоскости шва формы внутри оформляющей полости, затем перемещается назад на подвижной литьевой вставке во вторую плоскость, где она выталкивается и передается наружу через разгрузочное отверстие, которое открыто когда оформляющая полость находится во второй плоскости и закрыто когда она находится в первой плоскости. Отверстие повернуто, по существу, вниз, во избежание проникновения в него поднимающихся потоков нагретого воздуха. Подаваемый снаружи фильтрованный газ, проникая через вентиляционные каналы, может создавать избыточное давление внутри пресс-формы. Это позволяет обеспечивать максимальную чистоту пресс-формы и детали, одновременно ускоряя цикл "раскрытия пресс-формы", что позволяет отказаться от использования НЕРА фильтров/ограждений и роботов. Предполагаемое применение - производство оптических дисков, линз, пищевой упаковки и медицинских деталей.

В патенте США 4,950,152, выданном на имя Брун, опубликованном 21 августа 1990 года, описано множество литьевых стержней, которые вставляются подвижным прижимным устройством в соответствующие литьевые полости, образованные вставками пресс-формы внутри неподвижного прижимного устройства, причем стержни проходят через соответствующие полости разъемных передаточных пресс-форм. После того как преформы с резьбовыми горловыми участками формуются внутри полостей, преформы вынимаются из оформляющих полостей, отделяются от литьевых стержней и после этого поперечно перемещаются разъемными передаточными пресс-формами в охлаждающие или раздувные полости, образуемые вставками раздувных полостей внутри неподвижного прижимного устройства с противоположных сторон от соответствующих литьевых полостей. Передаточные пресс-формы возвращаются для приема литьевых стержней, а соответствующие обдувные стержневые устройства вставляются в преформы, находящиеся внутри обдувных полостей для раздувания и расширения преформ при прочном соприкосновении с раздувными вставками. Преформы вынимаются из раздувных полостей раздувными стержнями во время чередующихся циклов операции прессования, а затем освобождаются путем снятия с раздувных стержней. Разъемные передаточные пресс-формы перемещаются поперечно в противоположных направлениях, а затем размыкаются и замыкаются кулачковой системой, которая включает в себя рабочие поверхности кулачков, установленные на подвижном прижимном устройстве, а также переключатели рабочих поверхностей кулачков.

Раскрытие изобретения

Согласно изобретению предложены следующие объекты и варианты их реализации.

Устройство передачи формованных изделий, используемое вместе с пресс-формой для литья под давлением, для передачи первого формованного изделия из пресс-формы для литья под давлением, содержащее:

челнок с имеющимся в нем первым отверстием, в которое попеременно помещается первый блок пресс-формы во время формования первого формованного изделия, а также первое формованное изделие.

Устройство передачи формованных изделий, используемое с пресс-формой для литья под давлением, в котором челнок подвижно расположен, во время использования, внутри пресс-формы для литья под давлением;

челнок образует, по меньшей мере, частично, первое отверстие, в которое попеременно устанавливается: (i) первый блок пресс-формы, находящийся в нем во время формования первого формованного изделия; а также (ii) первое формованное изделие, помещаемое в него при размыкании первого блока пресс-формы, для извлечения первого блока пресс-формы из первого отверстия;

первое формованное изделие может передаваться, во время использования, внутри первого отверстия за счет возвратно-поступательных движений челнока.

Челнок может быть расположен подвижно, что обеспечивает его возвратно-поступательное перемещение, когда первая половинка и вторая половинка пресс-формы для литья под давлением находятся в замкнутом положении.

Челнок подвижно расположен между первой формующей плитой первой половинки пресс-формы и второй формующей плитой второй половинки пресс-формы для литья под давлением, обеспечивая возвратно-поступательное перемещение между ними, во время использования, вдоль оси (Y) возвратно-поступательных движений, которая, в целом, проходит перпендикулярно оси (X) колебаний пресс-формы;

первое отверстие выполнено с возможностью размещения в нем, при нахождении в первом принимающем положении (R), первой части первого блока пресс-формы, расположенной в нем с возможностью убирания при формовании, во время использования, первого формованного изделия внутри оформляющей полости, образованной в первом блоке пресс-формы;

первое отверстие дополнительно выполнено с возможностью размещения в нем, при его нахождении в первом принимающем положении (R), первого формованного изделия, после убирания первой части блока из первого отверстия и его выталкивании из первой части блока;

первое формованное изделие может передаваться, во время использования, внутри первого отверстия за счет возвратно-поступательного перемещения челнока из первого принимающего положения (R) в первое передаточное положение (Т).

Устройство дополнительно может содержать:

первую перемычку, которая сопрягается, во время использования, с одним из следующих устройств: первой половинкой пресс-формы или второй половинкой пресс-формы;

первая перемычка выполнена с возможностью взаимодействия с челноком, дополнительно образуя первое отверстие в первом принимающем положении (R).

Устройство может отличаться тем, что

челнок образует первый канал;

первый канал и первая перемычка выполнены с возможностью взаимодействия, во время использования, образуя первое отверстие, при этом первая перемычка находится внутри первого канала, а первый канал, во время использования, находится в первом принимающем положении (R) за счет возвратно-поступательного перемещения челнока, причем расположение первого канал позволяет размещать в нем первую часть блока пресс-формы, которая расположена в нем с возможностью убирания во время формования первого формованного изделия;

первый канал также выполнен с возможностью размещения в нем первого формованного изделия, проходящего вдоль него, в сторону его выхода, при переводе, во время использования, первого канала в первое передаточное положение (Т) за счет возвратно-поступательного перемещения челнок, причем первый канал находится рядом с первой частью блока пресс-формы и первой перемычкой.

Челнок также может образовывать второй канал, который расположен смежно и, в целом, параллельно первому каналу, причем один из следующих каналов: первый канал или второй канал находится в первом принимающем положении (R), а другой из следующих каналов: первый канал или второй канал, находится в первом передаточном положении (Т);

второй канал и первая перемычка выполнены с возможностью взаимодействия, во время использования, образуя второе отверстие, при этом первая перемычка находится внутри второго канала, а второй канал, во время использования, переводится в первое принимающее положение (R), за счет возвратно-поступательного перемещения челнока, причем расположение второго канала позволяет размещать в нем первую часть блока пресс-формы, которая расположена в нем с возможностью убирания во время формования другого первого формованного изделия;

второй канал (160В) дополнительно выполнен с возможностью размещения в нем другого первого формованного изделия (102А), проходящего вдоль него, в сторону его выхода (164), при переводе, во время использования, второго канала (160В) в первое передаточное положение (Т) за счет возвратно-поступательного перемещения челнока (154), причем второй канал (160В) находится рядом с первой частью (110, 210, 310) блока пресс-формы и первой перемычкой (158А).

Устройство, в котором

первый канал, а также второй канал образованы между взаимодействующим парами штанг, сопряженных с челноком;

пары штанг образуют в них зазоры, через которые, во время использования, проходит первая перемычка, при перемещении челнока относительно первой перемычки.

Устройство передачи формованных изделий взаимодействует, во время использования, с пресс-формой для литья под давлением, которая выполнена с возможностью одновременного формования множества формованных изделий при помощи первой колонки блоков пресс-формы, включая первый блок пресс-формы, используемый для формования первого формованного изделия: а также второй блок пресс-формы, используемый для формования второго формованного изделия;

в устройстве передачи формованных изделий также имеется вторая перемычка, которая сопрягается, во время использования, с одним из следующих устройств: первой половинкой пресс-формы или второй половинкой пресс-формы;

первый канал и вторая перемычка выполнены с возможностью взаимодействия, во время использования, образуя третье отверстие, при этом вторая перемычка находится внутри первого канала, а первый канал, во время использования, находится в первом принимающем положении (R) за счет возвратно-поступательного перемещения челнока, причем расположение первого канала позволяет размещать в нем первую часть второго блока пресс-формы, который расположен в нем с возможностью убирания во время формования второго формованного изделия;

первый канал также выполнен с возможностью размещения в нем второго формованного изделия, проходящего вдоль него, в сторону его выхода, при переводе, во время использования, первого канала в первое передаточное положение (Т) за счет возвратно-поступательного перемещения челнока, причем первый канал находится рядом с первой колонкой блоков пресс-формы, первой перемычкой, а также второй перемычкой;

второй канал и вторая перемычка выполнены с возможностью взаимодействия, во время использования, образуя четвертое отверстие, при этом вторая перемычка находится внутри второго канала, а второй канал, во время использования, переводится в первое принимающее положение (R) за счет возвратно-поступательного перемещения челнока, причем расположение второго канала позволяет размещать в нем первую часть второго блока пресс-формы, которая расположена в нем с возможностью убирания во время формования другого второго формованного изделия;

второй канал дополнительно выполнен с возможностью размещения в нем другого второго формованного изделия, проходящего вдоль него, в сторону его выхода, при переводе, во время использования, второго канала в первое передаточное положение (Т) за счет возвратно-поступательного перемещения челнока, причем второй канал находится рядом с первой колонкой блоков пресс-формы, первой перемычкой, а также второй перемычкой.

Устройство дополнительно может содержать

плиту основания, с которой челнок подвижно соединен для его возвратно-поступательного перемещения, во время использования, вдоль оси (Y) возвратно-поступательных движений.

Устройство, в котором

блок выталкивателей шибера пресс-формы, во время использования, установлен на плите основания для сопряжения устройства передачи формованных изделий с подвижным прижимным устройством системы литья под давлением.

Пресс-форма для литья под давлением, содержащая:

первую половинку пресс-формы с первой частью первого блока пресс-формы;

вторую половинку пресс-формы со второй часть первого блока пресс-формы;

устройство передачи формованных изделий с челноком, который включает в себя первое отверстие для попеременного размещения в нем первой части блока во время формования первого формованного изделия, а также первого формованного изделия.

Пресс-форма дополнительно может содержать:

шибер пресс-формы;

первая половинка пресс-формы включает в себя первую формующую плиту с первой частью первого блока пресс-формы, соединенную с ней;

вторая половинка пресс-формы включает в себя вторую формующую плиту со второй частью первого блока пресс-формы, соединенную с ней;

шибер пресс-формы выполнен с возможностью расположения, во время использования, первой части блока и второй части блока пресс-формы относительно друг друга вдоль оси Х колебаний пресс-формы для замыкания и размыкания оформляющей полости, образуемой между ними, соответственно для формования и выталкивания первого формованного изделия;

устройство передачи формованных изделий, выполнено с возможностью приема и передачи первого формованного изделия после размыкания оформляющей полости.

Пресс-форма, отличающаяся тем, что

челнок подвижно расположен, во время использования, внутри пресс-формы для литья под давлением;

в челноке, образующем первое отверстие, по меньшей мере, частично, попеременно устанавливается: (i) первый блок пресс-формы, находящийся в нем во время формования первого формованного изделия; а также (ii) первое формованное изделие, помещаемое в него при размыкании первого блока пресс-формы, для извлечения первого блока пресс-формы из первого отверстия;

первое формованное изделие может передаваться, во время использования, через первое отверстие за счет возвратно-поступательного перемещения челнока.

Пресс-форма, отличающаяся тем, что

шибер пресс-формы включает в себя:

шиберный элемент; а также

соединительный элемент;

одно из следующих устройств: шиберный элемент или соединительный элемент сопрягается, во время использования, с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством системы литья под давлением;

другое из следующих устройств: шиберный элемент или соединительный элемент сопрягается, во время использования, с первой формующей плитой;

шиберный элемент попеременно выборочно перемещается, во время использования, в: (i) открытое положение (U), причем шиберный элемент расцепляется с соединительным элементом, за счет чего первая формующая плита может перемещаться, во время использования, вдоль оси (X) колебаний пресс-формы; а также (ii) закрытое положение (S), причем шиберный элемент зацепляется с соединительным элементом, за счет чего первая формующая плита зацепляется с одним из следующих устройств:

подвижным прижимным устройством или неподвижным прижимным устройством.

Контроллер для управления процессом формования, включающий в себя команды, хранящиеся в используемой контроллером памяти контроллера, для управления контроллером процесса формования, предусматривающие: замыкание первого блока пресс-формы для литья под давлением с целью образования в нем оформляющей полости, причем первый блок пресс-формы расположен внутри первого отверстия, образованного челноком устройства передачи формованных изделий;

формование первого формованного изделия внутри оформляющей полости;

размыкание первого блока пресс-формы для извлечения первого блока пресс-формы из первого отверстия;

расположение первого блока пресс-формы для выталкивания первого формованного изделия через первое отверстие челнока; а также

возвратно-поступательное перемещение челнока для передачи первого формованного изделия через первое отверстие.

Контроллер, отличающийся тем, что

замыкание первого блока пресс-формы включает в себя установку первой части первого блока в первом отверстии; а

размыкание первого блока пресс-формы включает в себя удаление первой части блока из первого отверстия; а

расположение первого блока пресс-формы включает в себя расположение первой части для выталкивания из него первого формованного изделия.

Контроллер, отличающийся тем, что

возвратно-поступательное перемещение включает в себя возвратно-поступательное перемещение челнока между первой половинкой и второй половинкой пресс-формы для литья под давлением вдоль оси (Y) возвратно-поступательных движений, которая, в целом, проходит перпендикулярно оси (X) колебаний пресс-формы, причем первое отверстие, а вместе с ним и первое формованное изделие, перемещаются из первого принимающего положения (R) в первое передаточное положение (Т).

Контроллер, отличающийся тем, что

возвратно-поступательное перемещение осуществляется когда первая половинка, а также вторая половинка пресс-формы находятся в замкнутом положении (С) пресс-формы.

Контроллер, отличающийся тем, что

пресс-форма для литья под давлением включает в себя первую половинку пресс-формы, а также вторую половинку пресс-формы, с которыми сопрягается первая часть, а также вторая часть первого блока пресс-формы, соответственно;

первая половинка пресс-формы сопрягается, во время использования, с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством системы литья под давлением;

вторая половинка сопрягается с другим из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством;

шибер пресс-формы находится между первой формующей плитой первой половинки пресс-формы и одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством системы литья под давлением, с которой сопряжена первая половинка пресс-формы;

первая часть первого блока пресс-формы установлена в первой формующей плите;

замыкание первого блока пресс-формы включает в себя закрытие шибера пресс-формы, для соединения первой формующей плиты с одним из следующих устройств:

подвижным прижимным устройством или неподвижным прижимным устройством;

размыкание первого блока пресс-формы включает в себя:

раскрытие шибера пресс-формы для расцепления первой формующей плиты с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством; а также

выборочное перемещение первой формующей плиты вдоль оси (X) колебаний пресс-формы, за счет чего первая часть блока, а также вторая часть блока могут перемещаться относительно друг друга, не требуя перемещения подвижного прижимного устройства относительно неподвижного прижимного устройства.

Контроллер, отличающийся тем, что

шибер пресс-формы включает в себя шиберный элемент, а также соединительный элемент, причем одно из следующих устройств: шиберный элемент или соединительный элемент сопряжены с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством, а другое из следующих устройств: шиберный элемент или соединительный элемент сопряжены с первой формующей плитой;

закрытие шибера пресс-формы включает в себя выборочное перемещение шиберного элемента в закрытое положение (S), причем шиберный элемент зацепляется с соединительным элементом;

раскрытие шибера пресс-формы включает в себя выборочное перемещение шиберного элемента в открытое положение (О), причем шиберный элемент расцепляется с соединительным элементом.

Процесс формования, включающий в себя:

замыкание первого блока пресс-формы для литья под давлением с целью образования в нем оформляющей полости, при этом первый блок пресс-формы находится в первом отверстии, образованном в челноке устройства передачи формованных изделий;

формование первого формованного изделия внутри оформляющей полости;

размыкание первого блока пресс-формы для убирания первого блока из первого отверстия;

расположение первого блока пресс-формы для выталкивания первого формованного изделия через первое отверстие в челноке; а также

возвратно-поступательное перемещение челнока для передачи первого формованного изделия через первое отверстие.

Замыкание первого блока пресс-формы может включать в себя установку первой части первого блока в первом отверстии;

размыкание первого блока пресс-формы включает в себя удаление первой части из первого отверстия; а

расположение первого блока пресс-формы включает в себя расположение первой части для выталкивания из него первого формованного изделия.

Процесс формования, отличающийся тем, что

возвратно-поступательное перемещение включает в себя возвратно-поступательное перемещение челнока между первой половинкой и второй половинкой пресс-формы для литья под давлением вдоль оси (Y) возвратно-поступательных движений, которая, в целом, проходит перпендикулярно оси (X) колебаний пресс-формы, причем первое отверстие, а вместе с ним и первое формованное изделие, перемещаются из первого принимающего положения (R) в первое передаточное положение (Т).

Процесс формования, отличающийся тем, что

возвратно-поступательное перемещение осуществляется когда первая половинка, а также вторая половинка пресс-формы находятся в замкнутом положении (С) пресс-формы.

Процесс формования, отличающийся тем, что

устройство передачи формованных изделий включает в себя первую перемычку, которая сопрягается, во время использования, с одним из следующих устройств: первой половинкой или второй половинкой пресс-формы, а челнок образует первый канал;

перед замыканием первого блока пресс-формы процесс формования дополнительно включает в себя перевод первого канала в первое принимающее положение (R) за счет возвратно-поступательного перемещения челнока, причем первая перемычка находится внутри первого канала, тем самым, образуя первое отверстие; а

возвратно-поступательное перемещение челнока включает в себя перевод, во время использования, первого канала в первое передаточное положение (Т) за счет возвратно-поступательного перемещения челнока, причем первый канал находится рядом с первой частью блока пресс-формы и первой перемычкой;

процесс формования также включает в себя прохождение первого формованного изделия вдоль первого канала после перевода первого канала в первое передаточное положение (Т).

Процесс формования, отличающийся тем, что

пресс-форма для литья под давлением включает в себя первую половинку пресс-формы, а также вторую половинку пресс-формы, с которыми сопрягается первая часть, а также вторая часть первого блока пресс-формы, соответственно;

первая половинка пресс-формы сопрягается, во время использования, с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством системы литья под давлением;

вторая половинка сопрягается с другим из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством;

шибер пресс-формы находится между первой формующей плитой первой половинки пресс-формы и одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством системы литья под давлением, с которой сопряжена первая половинка пресс-формы;

первая часть первого блока пресс-формы установлена в первой формующей плите;

замыкание первого блока пресс-формы включает в себя закрытие шиббра пресс-формы, для соединения первой формующей плиты с одним из следующих устройств:

подвижным прижимным устройством или неподвижным прижимным устройством;

размыкание первого блока пресс-формы включает в себя:

раскрытие шибера пресс-формы для расцепления первой формующей плиты с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством; а также

выборочное перемещение первой формующей плиты вдоль оси (X) колебаний пресс-формы, за счет чего первая часть блока, а также вторая часть блока могут перемещаться относительно друг друга, не требуя перемещения подвижного прижимного устройства относительно неподвижного прижимного устройства.

Процесс формования, отличающийся тем, что

шибер пресс-формы включает в себя шиберный элемент, а также соединительный элемент, причем одно из следующих устройств: шиберный элемент или соединительный элемент сопряжены с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством, а другое из следующих устройств: шиберный элемент или соединительный элемент сопряжены с первой формующей плитой;

закрытие шибера пресс-формы включает в себя выборочное перемещение шиберного элемента в закрытое положение (S), причем шиберный элемент зацепляется с соединительным элементом;

раскрытие шибера пресс-формы включает в себя выборочное перемещение шиберного элемента в открытое положение (О), причем шиберный элемент расцепляется с соединительным элементом.

Шибер пресс-формы, выполненный с возможностью выборочного зацепления, во время использования, первой формующей плиты первой половинки пресс-формы для литья под давлением с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством узла зажима пресс-формы.

Шибер пресс-формы, встраиваемый в пресс-форму для литья под давлением, при этом шибер пресс-формы содержит:

шиберный элемент, сопрягаемый, во время использования, с одним из следующих устройств: прижимным устройством узла зажима пресс-формы или первой формующей плитой пресс-формы для литья под давлением; а также

соединительный элемент, сопрягаемый с другим из следующих устройств:

прижимным устройством или первой формующей плитой;

шиберный элемент и соединительный элемент выполнены с возможностью выборочного зацепления для удержания первой формующей плиты в выдвинутом положении (Е) вдоль оси (X) колебаний пресс-формы на этапе формования первого литого изделия в пресс-форме для литья под давлением.

Шибер пресс-формы дополнительно содержит:

исполнительный механизм шибера, обеспечивающий выборочное зацепление шиберного элемента с соединительным элементом.

Шибер пресс-формы, отличающийся тем, что

шиберный элемент и соединительный элемент выполнены с возможностью взаимодействия таким образом, что (i) когда шиберный элемент находится в открытом положении (U) относительно соединительного элемента, шиберный элемент расцепляется с соединительным элементом, за счет чего первая формующая плита может перемещаться, во время использования, вдоль оси (X) колебаний пресс-формы; а также (ii) когда шиберный элемент находится в закрытом положении (S), шиберный элемент зацепляется с соединительным элементом, за счет чего первая формующая плита зацепляется с прижимным устройством.

Шибер пресс-формы, отличающийся тем, что

шиберный элемент образует первое отверстие с зазором, выполненное с возможностью размещения в нем соединительного элемента, устанавливаемого там, во время использования, когда шиберный элемент переводится в открытое положение (U), а первая формующая плита перемещается вдоль оси (X) колебания пресс-формы в выдвинутое положение (В).

Шибер пресс-формы, отличающийся тем, что

соединительный элемент вращательно соединяет первую формующую плиту с шиберным элементом, за счет чего первая формующая плита может перемещаться, во время использования, вдоль оси (X) колебаний пресс-формы, между выдвинутым положением (Е) и убранным положением (В) при перемещении шиберного элемента исполнительным механизмом шибера между закрытым положением (S) и открытым положением (U), соответственно; а также

тем, что после перемещения первой формующей плиты в выдвинутое положение (Е), соединительный элемент располагается так, чтобы он обеспечивал зацепление первой формующей плиты с прижимным устройством таким образом, чтобы во время формования первого формованного изделия первая формующая плита удерживалась в выдвинутом положении (Е).

Шибер пресс-формы, отличающийся тем, что

соединительный элемент включает в себя первый клин, а также второй клин, причем первый клин сопряжен с шиберным элементом, а второй клин сопряжен с первой формующей плитой;

первый клин, а также второй клин могут образовывать между собой клиновое сопряжение, позволяющее преобразовывать перемещение шнберного элемента в перемещение первой формующей плиты вдоль оси (X) колебаний пресс-формы, за счет чего при перемещении шиберного элемента (344) в закрытое положение (S) первая формующая плита перемещается в выдвинутое положение (Е); а также

тем, что после перемещения первой формующей плиты в выдвинутое положение (Е), первый клин, а также второй клин соединительного элемента могут взаимодействовать, обеспечивая зацепление первой формующей плиты с прижимным устройством таким образом, чтобы во время формования первого формованного изделия первая формующая плита удерживалась в выдвинутом положении (Е).

Шибер пресс-формы, отличающийся тем, что

соединительный элемент включает в себя первую шпонку, а также вторую шпонку, причем первая шпонка сопряжена с шиберным элементом, а вторая шпонка сопряжена с первой формующей плитой;

после перевода шиберного элемент в закрытое положение (S), первая шпонка, а также вторая шпонка соединительного элемента могут взаимодействовать вдоль опорного сопряжения, образуемого между ними, для зацепления первой формующей плиты с прижимным устройством таким образом, чтобы во время формования первого формованного изделия первая формующая плита удерживалась в выдвинутом положении (Е); а также

тем, что когда шиберный элемент находится в открытом положении (U), первая шпонка шиберного элемента может убираться в первый шпоночный паз, образованный в первой формующей плите, а вторая шпонка на первой формующей плите может убираться во второй шпоночный паз, образованный в шиберном элементе, за счет чего первая формующая плита может перемещаться вдоль оси (X) колебаний пресс-формы.

Контроллер, включающий в себя команды, хранящиеся в используемой контроллером памяти контроллера, для управления контроллером процесса формования, предусматривающие:

замыкание первого блока пресс-формы для литья под давлением с целью образования в нем оформляющей полости;

закрытие шибера пресс-формы для зацепления первой формующей плиты пресс-формы для литья под давлением с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством системы литья под давлением;

формование первого формованного изделия внутри оформляющей полости;

раскрытие шибера пресс-формы для расцепления первой формующей плиты с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством; а также

выборочное перемещение первой формующей плиты вдоль оси (X) колебаний пресс-формы.

Контроллер, отличающийся тем, что

первая часть, а также вторая часть первого блока пресс-формы перемещаются относительно друг друга, по существу, не требуя перемещения подвижного прижимного устройства относительно неподвижного прижимного устройства,

Контроллер, отличающийся тем, что

шибер пресс-формы включает в себя шиберный элемент, а также соединительный элемент, причем одно из следующих устройств: шиберный элемент или соединительный элемент сопряжены с одним из следующих устройств: подвижным прижимным устройством или неподвижным прижимным устройством, а другое из следующих устройств: шиберный элемент или соединительный элемент сопряжены с первой формующей плитой;

закрытие шибера пресс-формы включает в себя выборочное перемещение шиберного элемен