Усовершенствованный препрег

Иллюстрации

Показать всеИзобретение относится к усовершенствованным препрегам и отвержденным ламинатам. Препрег содержит матрицу и волокна с отложенными на нем множеством областей, приподнятых по меньшей мере на 5 микрометров относительно поверхности матрицы. Приподнятые области образованы печатью с отложением материала, отверждаемого способом, отличающимся от термического. Изобретение позволяет получить отверждаенный ламинат с пониженной пористостью и с хорошими механическими свойствами. 4 н. и 12 з.п. ф-лы, 10 ил., 3 табл., 4 пр.

Реферат

Настоящее изобретение относится к усовершенствованным препрегам и отвержденным ламинатам множества подобных препрегов, особенно, что касается снижения пористости подобных ламинатов.

Композиционные материалы имеют подтвержденные на практике преимущества над материалами традиционной конструкции, особенно в обеспечении превосходных механических свойств при очень низких плотностях материала. В результате применение подобных материалов становится все более распространенным, и их используют от компонентов «для промышленности» и «спорта и досуга» до авиационно-космических компонентов с высокими рабочими характеристиками.

Препреги, включающие в себя компоновку волокон, пропитанных смолой, такой как эпоксидная смола, широко применяются в генерации подобных композиционных материалов. Обычно при желании ряд слоев подобных препрегов является уложенным в пакет, и готовый ламинат отверждают обычно под воздействием повышенных температур с получением отвержденного композиционного ламината.

Один опасный фактор, связанный с подобным процессом, представляет собой улавливание газа между слоями препрега, которое приводит к нежелательной пористости отвержденного композиционного ламината. Пористость имеет отрицательное влияние на механические свойства отвержденного композиционного ламината и, следовательно, в идеальном случае минимизируется или устраняется.

Известно, что применение давления в ходе процесса отверждения может понизить конечную пористость отвержденного ламината. Если желателен композит с низкой пористостью, например, для ответственных применений, таких как авиационно-космические, единственным практическим выбором является тогда продолжительное воздействие высокой температуры и давления, например, посредством отверждения ламината в автоклаве.

Однако применение высокого давления и температуры в течение продолжительных периодов является дорогостоящим и медленным.

Способы отверждения, которые включают более низкие давления, например известный процесс с применением вакуумного фильтра, являются более дешевыми и быстрыми альтернативами, но обычно приводят к более высокой пористости в отвержденном ламинате.

Следовательно, были сделаны попытки снижения пористости посредством обработки структуры ламинатов до отверждения.

В US 5104718 раскрыт ламинат препрегов, в котором препреги имеют параллельные канавки, параллельные однонаправленным волокнам внутри препрегов.

В первом аспекте настоящее изобретение относится к препрегу, включающему в себя матрицу смолы и волокна, осажденных на множестве областей, приподнятых по меньшей мере на 5 микрон относительно поверхности матрицы.

Так как приподнятые области осаждаются на поверхность матрицы, структура препрега до отложения не нарушается, предотвращая таким образом повреждение, наносимое волокнам, содержащимся внутри. Таким образом, препреги настоящего изобретения включают в себя матрицу смолы на поверхности, на которую отлагается множество смол. Поверхность смолы, противоположной поверхности волокон, обеспечивает более гладкую, более плоскую поверхность, делая возможными приподнятые области, которые сами могут быть только очень тонкими, для обеспечения эффективного промежутка между ламинированными препрегами.

Таким образом, во втором аспекте настоящее изобретение предоставляет способ обработки препрега, включающего в себя матрицу и волокна, причем способ включает в себя отложение множества областей, приподнятых относительно поверхности матрицы.

Когда препреги согласно изобретению «укладывают в пакет» в ламинат препрегов, приподнятые области предоставляют каналы улетучивания из ламината любого уловленного газа в ходе последующего отверждения, что приводит к более низкой плотности в отвержденном ламинате.

Кроме того, препреги согласно изобретению обладают такими уровнями дражируемости, гибкости и липкости, что их можно применять обычным способом и можно применять для образования структур традиционно и эффективно.

Смола типично включает в себя термоотверждающуюся смолу, и можно выбирать из смол, традиционно известных в технике, таких как смолы фенолформальдегида, карбамидоформальдегида, 1,3,5-триазин-2,4,6-триамин (меламин), бисмалеимид, эпоксидные смолы, смолы сложных виниловых эфиров, смолы на основе бензоксазина, сложные полиэфиры, ненасыщенные сложные полиэфиры, смолы на основе цианатного сложного эфира или их смеси. Особенно предпочтительными являются эпоксидные смолы. При желании можно включить отверждающие агенты и необязательно ускорители.

Волокна могут принимать широкое разнообразие форм, и их можно изготавливать из широкого ряда подходящих материалов. Волокна могут быть однонаправленными или ткаными в многонаправленном порядке или неткаными при желании согласно требованиям предназначенного применения. Предпочтительное расположение состоит в применении однонаправленных волокон и расположении структурных слоев так, чтобы они чередовали направление своих волокон с образованием квазиизотропного комплекта. В зависимости от конкретного применения можно выбрать другие скомпонованные расположения слоев.

Волокна можно изготовить из углеволокна, стекловолокна или органических волокон, таких как арамид.

В предпочтительном варианте осуществления приподнятые области отлагают отпечатыванием их на поверхность матрицы. Типы печати, которые являются подходящими в этом изобретении, являются такими, которые не включают фактического контакта с препрегом. Они включают струйную печать, электрографическую печать, ксерографическую печать и любую другую не контактную технологию печати. Особенно желательной является струйная печать, так как она исключает любой контакт с препрегом, предотвращая повреждение его структуры, а также минимизирует изнашивание печатающей головки. Для мелкосерийного процесса дает удовлетворительные результаты струйный принтер Xenjet 4000.

Для того чтобы придать приподнятой области достаточную вышину, может требоваться несколько прохождений препрега через принтер. Для процесса в промышленном масштабе можно применять струйные печатающие головки, похожие на те, которые применяются для небольших масштабов, прикрепляя печатающие головки, как требуется, чтобы дать возможность всей ширине препрега напечататься быстро и эффективно.

Использование печатающего способа для отложения приподнятых областей имеет дополнительное преимущество, которое состоит в том, что дает возможность отложение практически любого расположения приподнятых областей, какими бы сложными они ни были.

Предпочтительно приподнятые области образуются отложением материала, отверждаемого способом, отличающегося от термического, например, отверждаемого ультрафиолетовым излучением (УФ) материала, так, чтобы их можно было отверждать с последующим отложением без отверждения матрицы препрега. Отверждаемые материалы являются особенно выгодными при отложении приподнятых областей посредством печати, так как их можно отложить в жидкой форме с последующим отверждением способом, отличающимся от термического, что приводит к твердым приподнятым областям на не отвержденном препреге.

Типично отложенная жидкость будет отверждаться до того, как препрег пройдет через принтер еще раз для отложения дополнительной отверждаемой жидкости в приподнятые области. Это при желании можно повторять до тех, пока не будет достигнута достаточная высота приподнятой области. Быстрое отверждение напечатанных приподнятых областей является важным для сохранения точных размеров для указанных областей. Если отверждение не является быстрым, жидкие отверждаемые чернила могут мигрировать латерально или вниз от точки отложения, что приводит к плохой отчетливости приподнятой области.

Следовательно, в предпочтительном варианте осуществления приподнятые области отлагаются посредством печати, предпочтительно струйной печати, жидкости, отверждаемой способом, отличающимся от термического, предпочтительно УФ-излучением или излучением в видимой области спектра.

Предпочтительными материалами для отложения являются отверждаемые УФ-излучением струйные чернила, где отверждаемый материал представляет собой, например, акриловый или виниловый простой эфир.

При желании приподнятые области можно отложить с образованием любого рисунка, такого как прямые линии, линии в виде зигзага, волнистые линии, круги, квадраты и т.д. Однако обнаружено, что простые расположения прямых линий имеют удовлетворительные эксплуатационные качества, особенно параллельные прямые линии.

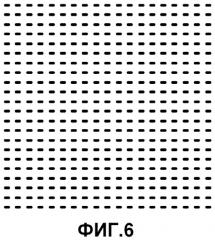

Полагают, что прерывистый рисунок приподнятых областей, например, пунктирные прямые линии, лучше снижает пористость, чем рисунок, который пролегает по препрегу непрерывно.

Так как настоящее изобретение включает отложение на поверхность препрега, оно является подходящим для применения в случае однонаправленных препрегов, образующих ткани препрегов и многоосных препрегов. Однако наилучшие характеристики достигаются в случае, когда линии приподнятых областей пролегают параллельно направлению волокон в однонаправленном препреге.

Для образования каналов с достаточными размерами, когда препреги настоящего изобретения являются уложенными в пакет, высота приподнятых областей должна быть больше чем 5 микрон. Типичная максимальная высота составляет 200 микрон и предпочтительно она составляет от 10 до 100 микрон, более предпочтительно от 20 до 100 микрон.

Приподнятые области предпочтительно являются не проводящими, или потому что они являются прерывистыми, или потому что они изготовлены из не проводящего материала, или и то и другое.

Как были указано ранее, препреги согласно настоящему изобретению предназначены для укладывания в пакет с образованием ламината, типично в контакте с шаблоном. Как только образуется ламинат, его подвергают воздействию повышенной температуры и необязательно повышенному давлению, чтобы вызвать отверждение матрицы, создавая отвержденный композиционный ламинат, принимающий форму шаблона.

Таким образом, в дополнительном аспекте изобретение предоставляет способ отверждения ламината множества препрегов согласно изобретению, причем способ включает в себя воздействие на ламинат повышенной температуры и необязательно повышенного давления с получением отвержденного композиционного ламината.

В ходе отверждения уловленный газ проходит вдоль каналов, образованных слоистыми препрегами согласно изобретению, и выходит из ламината. В ходе процесса отверждения матрица размягчается, так как температура растет, и она начинает течь, закрывая каналы и приводя к соединению препрегов так, что они больше не являются отдельно идентифицированными. Дополнительное увеличение температуры вызывает отверждение матрицы, что придает полученному отвержденному композиту твердость. Следовательно, приподнятые области типично больше не являются идентифицированными в отвержденном композите.

Соответственно в дополнительном аспекте настоящее изобретение предоставляет отвержденный ламинат множества препрегов, получаемый способом отверждения ламината согласно изобретению.

Подходящие способы отверждения известны специалисту в данной области техники. Как было указано ранее, обычно применяется так называемый автоклавный способ, потому что он может произвести композиты пониженной пористости, если бы не затраты и время, касающиеся нагрева автоклава и увеличения давления внутри сосуда вплоть до типичного уровня в 10 бар.

Альтернативный способ включает помещение мешка над ламинатом препрегов и нагнетание вакуума так, чтобы мешок вдавился вокруг ламината при атмосферном давлении. Типично ламинат отверждают в печи, но за меньшее время и с намного меньшими затратами, чем в автоклавном процессе. Однако недостаток этого способа заключается в том, что степень пористости в полученном отвержденном композите имеет тенденцию быть выше, чем в автоклаве.

Так как препреги согласно настоящему изобретению помогают любому уловленному газу вытекать из ламината в ходе отверждения, применением настоящего изобретения можно достичь улучшений в обоих из приведенных выше способов отверждения. Например, известный процесс с применением вакуумного фильтра может произвести отвержденный ламинат с пониженной пористостью, расширяя его возможное применение в области, где требуется пониженная пористость и лучшие механические свойства. Альтернативно можно сохранить очень низкие пористости автоклавного процесса, но возможно с пониженными давлениями и временными циклами, снижая стоимость для данной конкретной пористости.

Далее изобретение будет описываться посредством примера и со ссылкой на следующие фигуры, на которых:

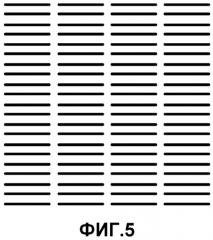

на фиг.1-6 представлен выбор напечатанных рисунков для препрегов согласно изобретению;

фиг.7 является фотографией сечения отвержденного ламината препрегов Hexply 8552 без модификации посредством наложения приподнятых областей;

фиг.8 является фотографией сечения отвержденного ламината препрегов Hexply 8552, на который нанесены приподнятые области согласно рисунку, показанному на фиг.3;

фиг.9 является фотографией сечения отвержденного ламината препрегов Hexply 8552, на который нанесены приподнятые области согласно рисунку, показанному на фиг.4;

фиг.10 является фотографией на плане препрега Hexply 8552, на который нанесены приподнятые области.

Hexply 8552, М56 и М72 представляют собой материалы препрегов на основе эпоксидных смол, доступные от Hexcel Composites, Duxford, Cambridge, United Kingdom.

Сравнительный Пример 1

Однонаправленный препрег на основе углеволокна 8552 поверхностной массы 134 гм-2 укладывали в пакет с чередующимися слоями в направлениях под 0 и 90 градусов (200 мм × 200 мм). Количество слоев, применяемых в этом укладывании в пакет, равнялось двенадцати. Затем уменьшали объем комплекта при комнатной температуре под вакуумом в течение пятнадцати минут. Препрег помещали на стол с вакуумным зажимом при следующих условиях: нагревание вплоть до 110°С при скорости наклона, равной 1°С/мин, и выдерживали в течение одного часа, затем нагревали до 180°С при скорости наклона, равной 1°С/мин, и выдерживали в течение двух часов. Комплекту давали возможность охладиться до комнатной температуры и удаляли из стола с вакуумом.

Пористость образца определяли посредством вырезания трех образцов (30 мм × 30 мм) из центра ламината с последующей полировкой краев с помощью мелкозернистой наждачной бумаги. Один из вырезанных краев образца окрашивали белой корректирующей жидкостью и давали возможность высохнуть при комнатной температуре. Белую корректирующую жидкость удаляли посредством соскабливания обратной стороной лезвия ножа. Оставшаяся белая корректирующая жидкость была обнаружена в пористых областях ламината. Исходя из области белой коррекции по сравнению с общей областью края, можно было вычислить процент пористости с применением программного обеспечения анализа изображения.

Среднюю пористость вычисляли этим способом на трех образцах ламината. Таблица 1 суммирует результаты пористости немодифицированного препрега 8552. Фиг.7-9 показывают сечение 8552 после обработки корректирующей жидкостью, показывающие, где находится пористость, которую можно определить с помощью анализа изображения.

Пример 2

Препрег 8552 разрезали до размера (300 мм × 300 мм) и отдельные слои помещали под печатающую головку Omnidot 760 GS8 Xenjet 4000. Наносимые чернила состояли из смеси многофункциональных акрилатов, патентованной смеси фотоинициаторов и красителя магента (Magenta Vivide X8022 Ink от Xennia). Для отверждения чернил применяли УФ-лампу (встраиваемую лампу накаливания типа Н) с минимальной дозой 159 мДж/см2. Затем на препреге печатали требуемый рисунок со скоростью 100 м/мин. Различные высоты линий достигались более чем однократной печатью на том же самом препреге. Затем отпечатанный препрег укладывали в пакет с чередующимися слоями в направлениях под 0 и 90 градусов (200 мм × 200 мм). Количество слоев, применяемых в этом укладывании в пакет, равнялось двенадцати. Затем уменьшали объем комплекта при комнатной температуре под вакуумом в течение пятнадцати минут.

Препрег помещали на стол с вакуумным зажимом и отверждали при следующих условиях: нагревание вплоть до 110°С при скорости наклона, равной 1°С/мин, и выдерживали в течение одного часа, затем нагревали до 180°С при скорости наклона, равной 1°С/мин, и выдерживали в течение двух часов. Комплекту давали возможность охладиться до комнатной температуры и удаляли из стола с вакуумом. Пористость образца определяли, как в предыдущем примере.

Таблица 1 суммирует результаты пористости от различных рисунков и различных высот линий и сравнивает их с не модифицированным препрегом.

| Таблица 1 | |||

| Эксперимент | Прохождения печати (толщина) | Средняя высоталиний (мкм) | Средняя пористость (%) |

| 8552 | - | - | 4,27 |

| 8552 | - | - | 4,89 |

| 8552, модифицированный рисунком 1 | 1 | 12,1 | 1,62 |

| 8552, модифицированный рисунком 1 | 2 | 26,0 | 2,45 |

| 8552, модифицированный рисунком 1 | 2 | 26,0 | 1,15 |

| 8552, модифицированный рисунком 2 | 2 | 26,0 | 0,87 |

| 8552, модифицированный рисунком 3 | 3 | 36,1 | 1,32 |

| 8552, модифицированный рисунком 4 | 1 | 12,1 | 0,64 |

| 8552, модифицированный рисунком 5 | 3 | 36,1 | 0,23 |

| 8552, модифицированный рисунком 6 | 3 | 36,1 | 1,10 |

Пример 3

Препрег М56 разрезали до размера (300 мм × 300 мм) и отдельные слои помещали под печатающую головку Omnidot 760 GS8 Xenjet 4000. Чернила и условия печати были такими, как описано в предыдущем примере. Количество слоев, применяемых в этом укладывании в пакет, равнялось десяти. Затем уменьшали объем комплекта при комнатной температуре под вакуумом в течение пятнадцати минут. Затем препрег отверждали, как в предыдущем Примере. Пористость ламинатов измеряли, как описано в примерах 1 и 2. Среднее значение основано на измерениях пористости трех образцов от того же самого ламината.

Таблица 2 суммирует результаты пористости М56 и модифицированного М56 композита.

| Таблица 2 | |||

| Эксперимент | Прохождения печати(толщина) | Средняя высота линий (мкм) | Средняя пористость (%) |

| М56 | - | - | 0,31 |

| М56, модифицированный рисунком | 2 | 26,0 | 0,04 |

Пример 4

Препрег М72 разрезали и печатали, как описано в предыдущем примере. Количество слоев, применяемых в этом укладывании в пакет, равнялось десяти. Снижение объема и отверждение проводили, как ранее описано. Пористость ламинатов измеряли, как описано в примерах 1 и 2. Среднее значение основано на измерениях пористости трех образцов.

Таблица 3 суммирует результаты пористости М72 и модифицированного М72 композита.

| Таблица 3 | |||

| Эксперимент | Прохождения печати (толщина) | Средняя высота линий (мкм) | Средняя пористость (%) |

| М72 | - | - | 1,50 |

| М72, модифицированный рисунком | 2 | 26,0 | 0,87 |

1. Препрег, содержащий матрицу и волокна с отложенными на нем множеством областей, приподнятых по меньшей мере на 5 мкм относительно поверхности матрицы, при этом приподнятые области образованы печатью с отложением материала, отверждаемого способом, отличающимся от термического.

2. Препрег по п.1, который образован печатным способом, представляющим собой струйную печать.

3. Препрег по п.1, в котором материал отверждают под воздействием ультрафиолетового излучения или излучения в видимой области спектра.

4. Препрег по п.1, в котором приподнятые области представляют собой прямые линии.

5. Препрег по п.4, в котором волокна в препреге являются однонаправленными и линии приподнятых областей расположены параллельно волокнам.

6. Препрег по п.1, в котором области приподняты от поверхности матрицы на 5 до 200 мкм.

7. Препрег по п.1, в котором приподнятые области являются не проводящими.

8. Способ обработки препрега, содержащего матрицу и волокна, в котором обеспечивают отложение множества областей, приподнятых по меньшей мере на 5 мкм относительно поверхности матрицы, при этом приподнятые области образуют печатью с отложением материала, отверждаемого способом, отличающегося от термического.

9. Способ по п.8, в котором печатный способ представляет собой струйную печать.

10. Способ по п.8, в котором материал отверждают под воздействием ультрафиолетового излучения или излучения в видимой области спектра.

11. Способ по п.8, в котором приподнятые области представляют собой прямые линии.

12. Способ по п.11, в котором волокна в препреге являются однонаправленными и линии приподнятых областей расположены параллельно волокнам.

13. Способ по п.8, в котором области приподняты от поверхности матрицы на 5 до 200 мкм.

14. Способ по п.8, в котором приподнятые области являются не проводящими.

15. Способ отверждения ламината множества препрегов по любому из предшествующих пунктов, в котором осуществляют воздействие на ламинат повышенной температуры с получением отвержденного композиционного ламината.

16. Отвержденный ламинат множества препрегов, полученный способом по п.19.