Способ получения оптического волокна с низким ослаблением сигнала

Иллюстрации

Показать всеИзобретение относится к формированию оптического волокна. Технический результат изобретения заключается в уменьшении дефектов теплового старения оптического волокна. Волокно вытягивают из нагретого стекла. Обработку оптического волокна осуществляют его выдерживанием в зоне обработки, длина которой составляет по меньшей мере около 5 метров. В зоне обработки волокно охлаждают со средней скоростью охлаждения, определяемой как величина входной поверхностной температуры волокна минус выходная поверхностная температура волокна, деленная на общее время пребывания волокна в зоне обработки, составляющая менее 5000°C/с. Температура поверхности оптического волокна, выходящего из зоны обработки, составляет по меньшей мере около 1000°C. Далее волокно контактирует с областью флюида в гидродинамическом подшипнике и меняет направление. Гидродинамический подшипник включает канал, образованный между двумя боковыми стенками. Внутри канала волокно находится во взвешенном состоянии в результате разности давлений, обусловленной более высоким давлением, создаваемым подведением флюида под волокно внутри канала, по сравнению с давлением, которое имеет место над волокном. 2 н. и 11 з.п. ф-лы, 1 табл., 6 ил.

Реферат

Предпосылки изобретения

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка утверждает преимущество и приоритет Патентной Заявки США №11/998366, поданной 29 ноября 2007 года, озаглавленной «Поворот волокна в воздухе для волокна с низким ослаблением сигнала», содержание которой согласовано и включено здесь ссылкой во всей своей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и устройствам для формирования оптического волокна, и, более конкретно, к способам и устройствам для формирования оптического волокна, имеющего улучшенные характеристики.

Уровень техники

Ослабление сигнала и чувствительность к тепловому (или термическому) старению могут быть критически важными характеристиками оптических волокон, в особенности оптических волокон для высокой скорости передачи данных. При производстве оптических волокон может быть необходимым или желательным минимизировать потери на ослабление сигнала в предполагаемом диапазоне условий работы волокна. Ослабление в оптическом волокне может увеличиваться после изготовления волокна в результате явления, называемого «тепловое старение». Тепловое старение представляет собой тенденцию некоторых оптических волокон к повышению степени ослабления сигнала со временем после формирования волокон вследствие температурных флуктуаций в среде, окружающей волокно. Обычно изменение величины ослабления вследствие теплового старения может быть видимым приблизительно при длине волны 1200 нанометров (нм) с возрастанием эффекта до около 1700 нм в спектральном графике затухания. Далее, желательны усовершенствованные способы, которые снижают ослабление в волокне вследствие таких эффектов, как тепловое старение и Рэлеевское рассеяние.

Один способ получения волокон, которые имеют пониженное ослабление вследствие таких эффектов, как тепловое старение и Рэлеевское рассеяние, включает охлаждение волокна с контролируемой скоростью во время вытягивания волокна из устройства с вытяжной печью. Однако может быть затруднительным обеспечить охлаждение волокна с контролируемой скоростью в традиционных способах производства оптических волокон. Такие способы в особенности включают вертикальное вытягивание волокна вниз по линейному маршруту, вдоль которого обычно есть мало пространства для размещения дополнительного оборудования, такого как оборудование для охлаждения волокна с контролируемой скоростью, без необходимости увеличения высоты всей системы в целом. Поскольку увеличение высоты существующей системы может значительно повысить стоимость системы, желательны обрабатывающие системы, в которых есть пространство для контролируемого охлаждения без необходимости увеличения высоты всей системы в целом.

Сущность изобретения

Один аспект изобретения включает способ получения оптического волокна, который включает вытягивание волокна из источника нагретого стекла, обработку оптического волокна выдерживанием оптического волокна в зоне обработки, в то же время подвергая оптическое волокно охлаждению в зоне обработки со средней скоростью, определяемой как величина входной поверхностной температуры волокна минус выходная поверхностная температура волокна, деленная на общее время пребывания оптического волокна в зоне обработки, составляющая менее 5000°C/сек, такая как менее 2500°C/сек, в том числе менее 1000°C/сек, в которой температура волокна, выходящего из зоны обработки, составляет по меньшей мере около 1000°C.

По меньшей мере в одном варианте осуществления длина зоны обработки составляет по меньшей мере около 3,5 метра, такая как по меньшей мере около 5 метров, в том числе по меньшей мере около 10 метров.

По меньшей мере в одном варианте осуществления общее время пребывания волокна в зоне обработки составляет более 0,25 секунды.

По меньшей мере в одном варианте осуществления волокно вытягивают со скоростью вытягивания, большей или равной 10 м/сек, такой как большей или равной 20 м/сек, в том числе большей или равной 30 м/сек.

По меньшей мере в одном варианте осуществления волокно вытягивают с величиной натяжения между около 25 и 200 граммами, такой как между около 60 и 170 граммами.

По меньшей мере в одном варианте осуществления температура поверхности оптического волокна, поступающего в зону обработки, составляет величину от около 1300°C до около 2000°C, такую как от около 1550°C до около 1750°C, и температура поверхности оптического волокна, выходящего из зоны обработки, составляет по меньшей мере от около 1250°C до около 1450°C.

Дополнительный аспект изобретения включает обработку обнаженного оптического волокна в зоне обработки вдоль первого маршрута и затем контактирование обнаженного оптического волокна (т.е. волокна без покрытия) с областью флюида в гидродинамическом подшипнике, причем гидродинамический подшипник включает канал, причем канал определяется по меньшей мере двумя боковым стенками, и причем волокно удерживается внутри области канала, который достаточен для того, чтобы обеспечить всплывание волокна внутри канала, главным образом в результате разности давлений, каковая имеет место под волокном внутри канала. Разность давлений обусловливается более высоким давлением, создаваемым флюидом, который подают под волокно внутри канала, по сравнению с давлением, которое имеет место над волокном. Волокно перенаправляют вдоль второго маршрута по мере того, как обнаженное оптическое волокно вытягивают через область флюидной подушки.

Дополнительные признаки и преимущества изобретения будут изложены в нижеследующем подробном описании, и отчасти будут легко понятными квалифицированным специалистам в этой области технологии из этого описания, или выявлены при практической реализации изобретения, как здесь описанного, включая нижеследующее подробное описание, пункты формулы изобретения, а также сопроводительные чертежи.

Должно быть понятно, что как вышеприведенное общее описание, так и нижеследующее подробное описание представляют варианты осуществления изобретения, и предназначены для предоставления общего обзора или базиса для понимания природы и характера изобретения, как оно заявлено. Сопроводительные чертежи включены для обеспечения большего понимания изобретения, и введены в это описание и составляют часть такового. Чертежи иллюстрируют разнообразные варианты осуществления изобретения, и вместе с описанием служат для разъяснения принципов и действий изобретения.

Краткое описание чертежей

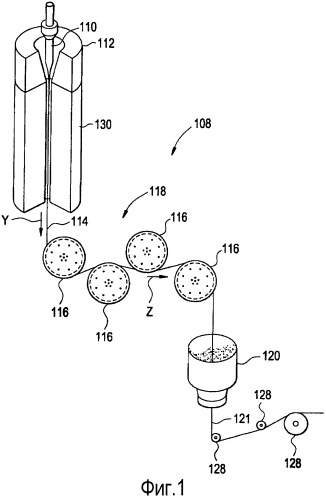

ФИГ.1 иллюстрирует систему получения оптического волокна;

ФИГ.2 иллюстрирует вид гидродинамического подшипника в разобранном состоянии для применения в системе получения оптического волокна;

ФИГ.3 иллюстрирует вид сбоку гидродинамического подшипника, имеющего сужающуюся область, для системы получения оптического волокна;

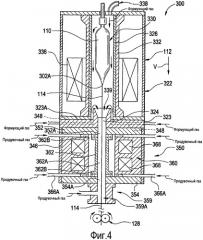

ФИГ.4 схематически представляет вид сбоку поперечного сечения устройства для формирования оптического волокна согласно вариантам осуществления настоящего изобретения;

ФИГ.5 схематически представляет вид сбоку поперечного сечения устройства для формирования оптического волокна согласно дополнительным вариантам осуществления настоящего изобретения;

ФИГ.6 схематически представляет вид сбоку поперечного сечения устройства для формирования оптического волокна согласно дополнительным вариантам осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

Теперь будет привлечен(-ны) приведенный(-ные) подробный(-ные) предпочтительный(-ные) вариант(-ты) осуществления изобретения, примеры которого(-рых) иллюстрированы в сопроводительных чертежах.

Настоящее изобретение представляет способы и устройства для формирования оптического волокна, такого как легированное оптическое волокно. Когда оптическое волокно вытягивают из заготовки оптического волокна при определенных скоростях вытягивания и величинах натяжения, в оптическом волокне возникают нежелательные дефекты, такие как дефекты теплового старения. Подобным образом, определенные условия вытягивания обусловливают более микромасштабные вариации плотности, которые ведут к повышенному Рэлеевскому рассеянию. Для устранения этих дефектов оптическое волокно обрабатывают в соответствии с изобретением путем выдерживания оптического волокна в пределах технологического температурного диапазона в течение времени обработки. В частности, оптическое волокно по мере вытягивания желательно подвергать охлаждению с заданной скоростью. Проявление теплового старения лучше всего сводится к минимуму выполнением замедленного охлаждения, в то же время предпочтительно с выдерживанием оптического волокна в пределах технологического диапазона растягивающего усилия. Подобным образом, проявление Рэлеевского обратного рассеяния снижается при подвергании волокна охлаждению с заданной скоростью. Таким образом, изобретение здесь может преимущественно сократить тенденцию оптического волокна к возрастанию ослабления сигнала со временем после формирования оптического волокна, то есть, оно может уменьшить эффект так называемого теплового старения. Далее, изобретение здесь может дополнительно сократить микровариации плотности, которые способствуют Рэлеевскому рассеянию, и поэтому может уменьшить ослабление сигнала в оптическом волокне.

Стеклянная заготовка, и тем самым оптическое волокно, могут быть легированы по меньшей мере одной легирующей добавкой, такой как германий, фтор, фосфор, хлор или комбинации таковых. В частности, авторы настоящего изобретения нашли, что определенные профили коэффициента преломления волокна чувствительны к тепловому старению, например, было обнаружено, что волокна с большими количествами легирующих добавок являются очень чувствительными. Все профили коэффициента преломления проявляют ослабление вследствие Рэлеевского рассеяния.

В разнообразных вариантах осуществления оптическое волокно вытягивают из вытяжной печи и направляют в зону обработки.

Как используемый здесь, термин «зона обработки» имеет отношение к области ниже по потоку относительно вытяжной печи, где оптическое волокно охлаждают со скоростью, которая является более медленной, чем скорость охлаждения волокна на воздухе при комнатной температуре (то есть, в воздухе с температурой около 25°C), когда температура поверхности волокна, выходящего из зоны обработки, составляет по меньшей мере около 1000°C. В предпочтительном варианте осуществления средняя скорость охлаждения волокна в зоне обработки может быть менее 5000°C/сек, в том числе менее 2500°C/сек, и далее включая менее 1000°C/сек, когда температура волокна составляет по меньшей мере 1000°C, такая, как когда температура волокна составляет между 1250°C и 1750°C.

Средняя скорость охлаждения волокна в зоне обработки определяется как величина температуры поверхности волокна в месте входа волокна в зону обработки (входная поверхностная температура волокна) минус температура поверхности волокна в месте выхода волокна из зоны обработки (выходная поверхностная температура волокна), деленная на общее время пребывания волокна в зоне обработки.

По меньшей мере в одном варианте осуществления зона обработки включает обрабатывающую печь. В одном варианте осуществления обрабатывающая печь размещена по существу непосредственно ниже по потоку относительно вытяжной печи, хотя изобретение не ограничивается вариантами осуществления, где обрабатывающая печь размещена по существу непосредственно ниже по потоку относительно вытяжной печи. В предпочтительном варианте осуществления обрабатывающая печь примыкает непосредственно к концу вытяжной печи в положении, где волокно выходит из таковой, таким образом, что между таковыми предпочтительно сформировано уплотнение. Это сводит к минимуму поступление воздуха в вытяжную печь.

В дополнительных вариантах осуществления оптическое волокно вытягивают из вытяжной печи так, что вытянутое волокно первоначально окружено первым газом. Вытянутое оптическое волокно может быть обработано пропусканием вытянутого оптического волокна через канал или камеру узла пассивной обработки. Канал или камера предпочтительно содержит второй газ, имеющий меньшую величину теплопроводности, чем первый газ. Предпочтительно, газы смешиваются и выводятся в конце муфеля для пассивной обработки.

Согласно одному варианту осуществления изобретения, скорость охлаждения волокна внутри камеры, содержащей второй газ, регулируется, тем самым сводя к минимуму эффект наведенного теплового старения. Было найдено, что для контроля теплового старения волокна может быть желательна скорость охлаждения между 840°C/сек и 4000°C/сек в температурном диапазоне между около 1100°C до около 1500°C.

Согласно дополнительным вариантам осуществления изобретения, представлен способ получения оптического волокна с высокой скоростью, который включает стадии вытягивания оптического волокна из источника нагретого стекла, такого как заготовка оптического волокна, со скоростью вытягивания, большей или равной 10 м/сек, предпочтительно большей или равной 20 м/сек, и еще более предпочтительно большей или равной 30 м/сек, с последующей термической обработкой оптического волокна выдерживанием оптического волокна в зоне обработки, в то же время подвергая оптическое волокно охлаждению в зоне обработки со средней скоростью менее 5000°C/сек, такой как средняя скорость охлаждения между 500°C/сек и 5000°C/сек, в том числе средняя скорость охлаждения между 500°C/сек и 2500°C/сек, и далее включая среднюю скорость охлаждения между 500°C/сек и 1000°C/сек.

Для достижения вышеизложенного, один вариант осуществления настоящего изобретения включает способ получения оптического волокна, включающий вытягивание волокна из источника нагретого стекла, обработку волокна в зоне обработки вдоль первого маршрута, и контактирование обнаженного оптического волокна с областью флюидной подушки в гидродинамическом подшипнике, и перенаправление обнаженного оптического волокна вдоль по меньшей мере второго маршрута, по мере вытягивания обнаженного оптического волокна через область флюидной подушки.

Настоящее изобретение включает способы обработки и формирования и обработки вытянутых оптических волокон для снижения чувствительности к тепловому старению (дефектам) обработанных оптических волокон. Как используемый здесь, термин «тепловое старение» означает дефект в оптическом волокне, который вызывает повышение степени ослабления сигнала в волокне со временем после начального формирования волокна. Как будет более понятно из нижеследующего описания, способы и устройства согласно настоящему изобретению могут обеспечить возможность формирования с высокой скоростью, с высокой величиной натяжения вытянутых, легированных оптических стеклянных волокон, имеющих пониженную чувствительность к тепловому старению, по сравнению с подобными волокнами, которые были вытянуты при таких скоростях и величинах натяжения, но без стадии обработки согласно настоящему изобретению.

Фраза «обнаженное оптическое волокно», как применяемое здесь, означает оптическое волокно, непосредственно вытягиваемое из заготовки, и до нанесения защитного покровного слоя на его наружную поверхность (например, перед тем, как обнаженное оптическое волокно будет покрыто материалом на основе полимера). Настоящее изобретение проявляет гибкость в отношении возможности проведения оптического волокна вдоль нелинейных маршрутов в ходе технологических стадий перед нанесением на таковое защитного покрытия. В дополнение, как здесь обсуждается далее, системы и способы согласно изобретению не только предусматривают нелинейные маршруты, но могут также способствовать обработке (например, охлаждению) оптического волокна во время производства.

С привлечением ФИГ.1 иллюстрирован пример системы 108 для получения оптических волокон. В варианте осуществления, показанном в ФИГ.1, заготовку 110 помещают в печь 112, и волокно вытягивают из таковой для создания обнаженного оптического волокна 114. Заготовка 110 может состоять из любого стекла или материала, пригодного для изготовления оптических волокон. Как только обнаженное оптическое волокно 114 вытягивается из заготовки 110 и покидает печь 112, обнаженное оптическое волокно 114 поступает в зону 130 обработки, которая позволяет волокну охлаждаться с контролируемой скоростью. Когда обнаженное оптическое волокно 114 выходит из зоны 130 обработки, обнаженное оптическое волокно контактирует по меньшей мере с одним стационарным гидродинамическим подшипником 116 (показанным в ФИГ.1 как множество гидродинамических подшипников), и меняет направление перемещения от первого по существу вертикального маршрута (Y) на второй маршрут (Z). Как иллюстрировано, второй маршрут (Z) ориентирован горизонтально, или перпендикулярно первому маршруту, но следует понимать, что описываемые здесь системы и способы могут перенаправлять оптическое волокно вдоль любого нелинейного маршрута перед нанесением на таковое защитного покрытия.

В варианте осуществления, иллюстрированном в ФИГ.1, оптическое волокно 114 пропускают через гидродинамические подшипники 116 и подвергают воздействию в блоке 120 для нанесения покрытия, где на наружную поверхность обнаженного оптического волокна 114 наносят первичный защитный покровный слой 121. По выходе из блока 120 для нанесения покрытия оптическое волокно с защитным слоем 121 (больше не будучи обнаженным) может проходить через множество других разнообразных технологических стадий внутри системы (не показаны). Вытяжные механизмы 128 используют для создания необходимой величины натяжения оптического волокна, когда его протягивают через всю систему, как показано в ФИГ.1, и в конечном итоге наматывают на бобину для хранения волокна (не показана).

Когда оптическое волокно 114 транспортируют через гидродинамические подшипники 116 (описанные здесь далее), область флюидной подушки на каждом гидродинамическом подшипнике 116 охлаждает оптическое волокно 114. Например, с привлечением ФИГ.1, оптическое волокно 114, выходящее из зоны 130 обработки, может иметь температуру около 500°C-1500°C при поступлении на гидродинамические подшипники 116. В некоторых предпочтительных вариантах осуществления оптическое волокно поступает на гидродинамические подшипники 116 в точке, где температура волокна составляет менее 1300°C, более предпочтительно менее 1200°C, и в некоторых вариантах осуществления менее 1100°C. Поскольку в гидродинамическом подшипнике используют движущийся поток флюида, который поддерживает оптическое волокно, оптическое волокно охлаждается со скоростью, которая является более высокой, чем если бы волокно охлаждалось в неподвижном воздухе при комнатной температуре, таком, какой присутствует непосредственно снаружи вытяжной печи. Чем выше разность температур между оптическим волокном и флюидом в гидродинамическом подшипнике (который предпочтительно представляет собой воздух с комнатной температурой), тем больше способность гидродинамического подшипника охлаждать оптическое волокно 114. В еще одном варианте осуществления флюид, пропускаемый через гидродинамические подшипники 116, может быть реально охлажден так, чтобы охлаждать оптическое волокно с еще более высокой скоростью. Флюид, связанный с областью флюидной подушки, может обеспечивать достаточное охлаждение оптического волокна 114 так, что оно может быть непосредственно направлено в блок 120 нанесения покрытия, и защитный слой может быть нанесен на наружную поверхность обнаженного оптического волокна 114 для получения покрытого волокна 121. В одном варианте осуществления область флюидной подушки гидродинамического подшипника 116 может включать флюид, который является нереакционноспособным в отношении обнаженного оптического волокна 114 (например, воздух, гелий).

В дополнение к выполнению охлаждения, компоновка в ФИГ.1, в которой используются множественные гидродинамические подшипники 116, может обеспечивать лучшую стабильность при изменении направления обнаженного оптического волокна 114 от по существу линейного расположения (Y) на по существу нелинейное расположение (Y+Z). Без намерения ограничиваться теорией, представляется, что при наличии множественных гидродинамических подшипников 116, расположенных по соседству друг с другом, можно более просто контролировать точность, требуемую для перемещения оптического волокна 114 из одной области флюидной подушки в следующую. Разумеется, следует понимать, что для получения оптических волокон может быть использовано любое число подшипниковых узлов (обсуждаемых здесь далее), включая один подшипниковый узел, скомпонованных в любом порядке и для создания любого числа желательных маршрутов.

До сих пор были описаны системы и способы получения оптических волокон на нелинейных маршрутах. Как здесь описано, такие системы и способы могут включать применение одного или более подшипниковых узлов. ФИГ.2 иллюстрирует вариант осуществления подшипникового узла 216, который может быть использован для получения оптического волокна, как здесь описанного. В варианте осуществления, показанном в ФИГ.2, подшипниковый узел 216 (иногда называемый как «гидродинамический подшипник») включает первую пластину 230, вторую пластину 232, внутренний элемент 236 и по меньшей мере одно отверстие 234 по меньшей мере в одной из первой и второй пластин. Первая пластина 230 и вторая пластина 232 могут быть сделаны из металла и имеют дугообразную наружную поверхность 238, 239, и могут быть расположены на противоположных сторонах относительно друг друга. Первая пластина 230 и вторая пластина 232 соединены крепежными деталями (например, болтами 240) для связывания пластин 230, 232 между собой так, что через подшипниковый узел 216 может быть пропущен флюид. Дугообразные наружные поверхности 238, 239 каждой пластины 230, 232 в общем лежат вдоль периметра каждой из соответствующих пластин 230, 232. Каждая из первой пластины 230 и второй пластины 232 имеет соответствующие внутренние 242, 244 и наружные фаски 243, 245, из которых внутренние фаски 242, 244 пластин 230, 232 выставлены на одной линии относительно друг друга. Углубленная часть 247 простирается, по меньшей мере частично, вокруг внутренних фасок 242, 244 либо первой пластины 230, либо второй пластины 232, для создания полости для потока флюида. В еще одном варианте осуществления углубленная часть может иметь многообразные конфигурации для создания равномерного течения в опорный канал 250 для волокна, как здесь обсуждается далее.

В иллюстрированном варианте осуществления дугообразные наружные поверхности 238, 239 первой пластины 230 и второй пластины 232 предпочтительно выровнены по одной линии и формируют область между наружными поверхностями 238, 239 обеих из первой пластины 230 и второй пластины 232. Эта область сконфигурирована для принятия оптического волокна таким образом, что оптическое волокно может перемещаться вдоль этой области без вращения подшипникового узла. Этот опорный канал 250 для волокна более ясно иллюстрирован в варианте исполнения, показанном в ФИГ.3 (обсужденном здесь далее). По меньшей мере одно отверстие 234 проходит по меньшей мере через одну из первой пластины 230 и второй пластины 232. Как показано в ФИГ.2, отверстие 234 первой пластины 230 и второй пластины 232 позволяет подводить флюид (например, воздух, гелий или другой желательный газ или жидкость) через подшипниковый узел 216 так, что флюид может выходить из подшипникового узла 216 в опорном канале 250 для волокна, который сформирован между первой пластиной 230 и второй пластиной 232.

В дополнение, как показано в варианте осуществления в ФИГ.2, подшипниковый узел 216 может включать внутренний элемент 236, размещенный между первой пластиной 230 и второй пластиной 232. Этот внутренний элемент 236 (например, прокладка 237) сконфигурирован так, чтобы способствовать направлению флюида к области между наружными поверхностями 238, 239 первой пластины 230 и второй пластины 232 таким образом, что флюид выходит из опорного канала 250 для волокна, имея предварительно заданное направление потока. Внутренний элемент 236 находится неподвижно между первой пластиной 230 и второй пластиной 232 для обеспечения зазора между ними. Внутренний элемент 236 направляет флюид так, что он выходит из опорного канала 250 для волокна, имея предварительно заданное направление потока. Если желательно, внутренний элемент 236 может включать множество пальцев (не показаны) для дополнительного регулирования потока флюида путем подавления нерадиального течения. В дополнение, внутренний элемент 236 служит в качестве уплотнительной детали для обеспечения существенного контакта между первой пластиной 230 и второй пластиной 232. Внутренний элемент также может включать выемки для облегчения входа и выхода оптического волокна.

Как показано в ФИГ.3, опорный канал 250 для волокна, сформированный между наружными поверхностями 238, 239 первой пластины 230 и второй пластины 232, может быть сужающимся, где флюид выходит между первой пластиной 230 и второй пластиной 232. Однако в еще одном варианте осуществления опорный канал 250 для волокна может иметь, например, параллельную форму или обратное сужение. В дополнение, отверстие 260 внутри сужающегося опорного канала 250 для волокна является переменным в зависимости от того, где оптическое волокно 214 позиционировано вертикально. Предпочтительно, отверстие 260 и опорный канал 250 для волокна скомпонованы так, что, для конкретных используемых величин натяжения и скоростей вытягивания, и величин расхода потока флюида через отверстие 260, оптическое волокно удерживается в секции опорного канала 250 для волокна, которая имеет ширину менее 500, более предпочтительно менее 400, еще более предпочтительно 300, и наиболее предпочтительно менее 200 микрон (мкм), для волокна, имеющего типичный наружный диаметр 125 микрон (125 мкм). Таким образом, волокно предпочтительно остается внутри области канала 250, которая в 1-2 раза превышает диаметр волокна, более предпочтительно в 1-1,75 раза больше диаметра волокна, и наиболее предпочтительно в 1-1,5 раза больше диаметра волокна. Предпочтительно, волокно размещено внутри области указанного канала так, что расстояние между наружной стороной волокна и каждой стенкой составляет величину между 0,05 и 0,5 величины диаметра волокна.

В иллюстрированном варианте осуществления, для простоты рассмотрения, угол сужения был увеличен в иллюстрации относительно того, каковой является предпочтительным углом для сужающегося отверстия к опорному каналу 250 для волокна. На самом деле, по меньшей мере каждая одна из обеих противолежащих поверхностей, и предпочтительно обе таковых, опорного канала 250 для волокна наклонена, предпочтительно на угол более 0 и менее 10 градусов, более предпочтительно между 0,3 и 7 градусами, и наиболее предпочтительно между 0,4 и 3 градусами, так что ширина 260 верхней, или наружной, части опорного канала 250 для волокна является большей, чем ширина 260 донной, или внутренней, части 237 опорного канала 250 для волокна. Например, в таком варианте осуществления первая пластина 230 и вторая пластина 232, формирующие область, могут быть наклонены на угол -0,6° и +0,6°, соответственно. Альтернативно, опорный канал 250 для волокна может иметь любую глубину, ширину или угол сужения. Благодаря применению сужающегося опорного канала 250 для волокна и нагнетания флюида в паз, образованный опорным каналом 250 для волокна, таким образом, что флюид поступает в сужающуюся внутреннюю часть опорного канала 250 для волокна и выходит из более широкой области опорного канала 250 для волокна, подушка из флюида, пропускаемого через канал 250, будет побуждать волокно самопроизвольно располагаться внутри глубокой части канала 250. Например, для данного потока флюида, если величина натяжения волокна возрастает, волокно будет перемещаться вниз в канал 250 до тех пор, пока зазоры между волокном 214 и стенками канала не станут достаточно малыми, чтобы давление в области 237 повысилось для надлежащего противодействия новой повышенной величине натяжения. Если же величина натяжения волокна снижается, волокно будет перемещаться вверх внутри канала 250, пока зазоры между волокном 214 и стенками канала не станут достаточно большими, чтобы давление в области 237 было достаточно малым для надлежащего противодействия новой, более низкой величине натяжения. Сужение канала 250 тем самым позволяет каналу 250 действовать в более широком диапазоне величин натяжения. В противном случае, если бы канал 250, как показано, не был сужающимся, и величина натяжения уменьшалась, волокно перемещалось бы вверх и выходило бы из опорного канала 250 для волокна.

Предпочтительно, волокно располагается в области канала 250, которая примерно в 1-2 раза превышает диаметр волокна, более предпочтительно примерно в 1-1,75 раза больше диаметра волокна, наиболее предпочтительно примерно в 1-1,5 раза больше диаметра волокна. При расположении волокна в такой относительно узкой области в канале 250 волокно будет самоцентрироваться во время работы благодаря эффекту Бернулли. Например, когда волокно приближается к одной из противолежащих поверхностей канала 250, скорость воздуха будет возрастать вблизи одной поверхности и снижаться вблизи другой. Согласно эффекту Бернулли, повышение скорости флюида происходит одновременно со снижением давления. В результате более высокое давление, обусловленное пониженной скоростью течения флюида вблизи одной поверхности, будет понуждать волокно возвращаться в центр канала 250. Таким образом, в предпочтительных вариантах осуществления волокно центрируется внутри опорного канала 250 для волокна по меньшей мере в основном вследствие эффекта Бернулли благодаря потоку флюида, который проходит вокруг волокна и вне опорного канала 250 для волокна во время вытягивания волокна. Примечательно, что такое центрирование происходит без привлечения любого потока флюида, который воздействовал бы на волокно сбоку, например, не используются никакие струи флюида, которые исходили бы из боковых стенок опорного канала 250 для волокна. Скорость потока флюида, проходящего через паз, предпочтительно корректируют для поддержания волокна так, что волокно располагается полностью внутри сужающейся части паза опорного канала 250 для волокна. В описываемом в данный момент варианте осуществления, поскольку волокно располагается в области опорного канала 250 для волокна, ширина которой примерно в 1-2 раза больше диаметра волокна, волокно поддерживается разностью давлений, которая существует ниже волокна 214 (предпочтительнее, нежели аэродинамическим сопротивлением, которое также могло бы быть использовано для поддерживания волокна, если бы таковое было выбрано). При поддержке волокна во взвешенном состоянии внутри опорного канала 250 для волокна благодаря разности давлений флюида могут быть использованы гораздо меньшие величины расхода флюида, чем если бы для подъема волокна применяли аэродинамическое сопротивление.

В иллюстрируемом варианте осуществления течение флюида предпочтительно создает одиночный поток флюида, который поступает в опорный канал 250 для волокна через самую узкую внутреннюю часть опорного канала 250 для волокна и выходит через более широкую наружную часть опорного канала 250 для волокна. Таким образом, волокно может быть позиционировано полностью внутри паза, сформированного опорным каналом 250 для волокна, так, что волокно всплывает между самой узкой и самой широкой частью паза. Применением сужающегося опорного канала 250 для волокна и нагнетанием потока флюида через область опорного канала 250 для волокна этим путем, можно удерживать волокно в области указанного паза, сформированного опорным каналом 250 для волокна, в котором паз имеет ширину, которая на величину от 10 до 150, более предпочтительно от 15 до 100, и наиболее предпочтительно примерно на 24-70 микрон (мкм) больше, чем диаметр волокна, направляемого через опорный канал 250 для волокна. Во время процесса вытягивания волокна волокно предпочтительно также удерживается внутри области канала так, что расстояние между наружной стороной волокна и каждой стенкой составляет между 0,05 и 0,5 величины диаметра волокна.

В некоторых предпочтительных вариантах осуществления опорный канал 250 для волокна оснащен средством для снижения давления под волокном, когда волокно перемещается наружу, не зависящим от источника потока флюида. Такое средство для сброса давления может быть организовано в форме сужающейся конструкции канала, как описано выше. Дополнительные средства для снижения давления представлены в Патентной Заявке США с серийным №60/861587, полное описание которой включено здесь ссылкой во всей своей полноте.

Описанные здесь гидродинамические подшипники позволяют волокну перемещаться вдоль области флюидной подушки так, чтобы предотвращать или по существу предотвращать реальный механический контакт между оптическим волокном и подшипниковым узлом, например, волокно перемещается внутри опорного канала 250 для волокна без контактирования с обеими пластинами 230 или 232. Кроме того, благодаря размеру и конфигурации области, гидродинамический подшипник способен поддерживать волокно внутри области без механического контакта в пределах диапазона величин натяжения без активного регулирования потока флюида.

С привлечением ФИГ.3, поток флюида может быть важным для предотвращения перемещения оптического волокна 214 в сторону дна опорного канала 250 для волокна и контактирования с прокладкой 237 или со сторонами опорного канала 250 для волокна. Это в особенности важно, когда оптическое волокно все еще является обнаженным, с тем, чтобы качество волокна не ухудшилось вследствие механического контакта с подшипниковым узлом. Более того, представляется, что чем ближе оптическое волокно 214 располагается ко дну опорного канала 250 для волокна, тем более высокое давление потребуется внутри опорного канала 250 для волокна, чтобы поддерживать оптическое волокно 214 в желательном положении. Как очевидно, сужение стенок канала будет создавать более узкие зазоры между сторонами канала и волокном, обеспечивая это необходимое высокое давление.

Другие факторы, обусловливающие положение волокна внутри опорного канала 250 для волокна, включают величину натяжения. Например, волокно, вытягиваемое с величиной натяжения 200 г, будет всплывать ниже внутри опорного канала 250 для волокна, чем волокно, вытягиваемое с величиной натяжения 100 г, при такой же величине расхода потока флюида. В этом плане важно, чтобы флюид, выходящий из области поддерживания волокна, был достаточным для поддерживания оптического волокна в желательном положении для конкретной скорости вытягивания волокна и используемой величины натяжения.

Например, в варианте осуществления, в котором применяют опорный канал 250 для волокна, имеющий ширину около 127 микрон (127 мкм) в самом внутреннем сечении между пластинами 230 и 232, и приблизительно 380 микрон (380 мкм) в самом наружном сечении, величина расхода флюида может составлять от около 0,5 л/сек до более чем 5 л/сек. Такая конфигурация и величина расхода флюида могут приводить к локальным скоростям потока флюида вокруг оптического волокна вплоть до 800 км/час или даже выше. Так, в некоторых вариантах осуществления максимальные скорости потока флюида вокруг волокна, используемые в опорном канале 250 для волокна, составляют выше 100, выше 200, выше 400 и, возможно, даже выше 600 км/час. В некоторых вариантах осуществления максимальные скорости потока флюида вокруг волокна, использованные в опорном канале 250 для волокна, были выше 900 км/час. Например, заявители успешно применяли поток флюида вокруг волокна в опорном канале 250 для волокна со скоростью 1000 км/час. Однако раскрытые здесь способы, конечно, не ограничиваются этими скоростями потока флюида, и фактически скорость потока флюида может быть предпочтительно выбрана для обеспечения расположения волокна в желательном положении внутри опорного канала 250 для волокна в зависимости от условий вытягивания (например, скорости вытягивания, величины натяжения и т.д.) и конструкции гидродинамического подшипника. В еще одном варианте осуществления величина расхода потока флюида может варьировать