Способ изготовления заготовок керамических изделий

Иллюстрации

Показать всеИзобретение относится к области получения материалов на основе диоксида циркония, стабилизированного оксидом иттрия, и может быть использовано для изготовления композиционных керамических изделий, применяемых в электротехнике, машиностроении, химической, металлургической и других отраслях промышленности. Способ изготовления заготовок керамических изделий включает получение диоксида циркония, стабилизированного оксидом иттрия путем совместного осаждения после смешения при постоянном перемешивании растворов цирконил нитрата и ацетата иттрия и последующего гидротермального синтеза оксидов в сверхкритическом флюидном реакторе. Термообработку осуществляют путем сушки при температуре 80°C в течение двух часов и прокаливания на воздухе при температуре 500°C в течение 1,5 часов. Полученный наноразмерный порошок гранулируют, формуют заготовки, которые предварительно спекают на воздухе при температуре 800-1000°C в течение 1 часа со скоростью нагрева 5°C/мин. После охлаждения в режиме выключенной печи осуществляют механическую обработку заготовок и финальное спекание на воздухе при температуре 1200-1300°C в течение 5 часов. Способ обеспечивает изготовление заготовок керамических изделий с высокими физико-механическими свойствами: микротвердостью не менее 10000 МПа из слабоагломерированного наноразмерного высокочистого порошка диоксида циркония, стабилизированного оксидом иттрия. 1 пр., 4 ил.

Реферат

Изобретение относится к области формования керамических изделий из материалов на основе диоксида циркония, стабилизированного оксидом иттрия, и может быть использовано для изготовления заготовок композиционных керамических изделий, применяемых в электротехнике, машиностроении, химической, металлургической и других отраслях промышленности.

Основным сырьем для производства конструкционных оксидных нанокерамик в настоящее время являются синтезированные различными способами нанонорошки оксида циркония. У оксида циркония очень высокая прочность (от 900 до 1200 МПа) и почти в два раза более высокая вязкость при изломе по сравнению с оксидом алюминия. Эти свойства позволяют использовать оксид циркония в таких областях, в которых необходима высокая стабильность при высоких нагрузках в течение долгого времени.

Изучение процессов получения наноструктурных керамических и композиционных материалов на основе диоксида ZrO2, которые включают синтез исходных нанопорошков, их формование, компактирование и спекание, является актуальной задачей современного физического материаловедения, поскольку можно ожидать, что полученные новые результаты фундаментальных исследований свойств нанокерамик и разработанные способы их изготовления создадут основы для внедрения разработанных нанокерамик в высокотехнологичные промышленные производства (для режущего инструмента, подшипников, костных имплантатов и т.д.).

Существует достаточно много патентов и статей, посвященных созданию керамических материалов на основе нанопорошков оксида циркония.

Известен способ получения нанопорошка диоксида циркония осаждением из коллоидных растворов, который заключается в синтезе наночастиц из исходных реагентов раствора и прерывании реакции в определенный момент времени (Herron N., Calabrese J.К., Forneth W.E., Wang Y. // Science - 1993. V.259. - №5100. P.1426), после чего дисперсная система переводится из жидкого коллоидного состояния в дисперсное твердое (Патент РФ №2042630, кл. C01G 25/02, опубл. 09.08.1995; Патент РФ №2058939, кл. C01G 25/02, опубл. 27.04.1996). Среди всех методов получения изолированных наночастиц и нанопорошков метод осаждения из коллоидных растворов обладает наиболее высокой селективностью и позволяет получать стабилизированные нанокластеры с очень узким распределением по размерам, что весьма важно. Основная проблема метода осаждения из коллоидных растворов связана с тем, как избежать коалесценции наночастиц.

Известен способ получения высокопрочного керамического материала из тетрагонального диоксида циркония (А.С. №1349199, С04В 35/48, опубл. 27.09.2000). Недостатком данного изобретения является незначительная плотность спеченных образцов и, как следствие, низкая прочность при изгибе, а также невысокая твердость.

Известен способ получения циркониевой керамики, заключающийся в том, что порошковый материал частично стабилизированного диоксида циркония нагревают в термической печи сначала до 1200°C, а затем до 1580°C в атмосфере кислорода, в результате чего происходит спекание порошкового материала (А.С. №655954, С04В 35/48, опубл. 05.04.1979).

Полученная указанным способом керамика имеет следующие механические характеристики: плотность до 5,5 г/см3 и прочность па изгиб до 450 МПа, что недостаточно для керамики конструкционного и инструментального назначения.

Кроме того, необходимость двухступенчатого обжига увеличивает энергоемкость процесса и уменьшает производительность.

Известен способ получения циркониевой керамики, заключающийся в том, что порошковый материал диоксид циркония с добавкой 5,5 мас.% окиси иттрия спекают в силитовой печи при 1500-1510°C с последующим охлаждением в жидком азоте (А.С. СССР №1512957, кл. С04В 35/48, опубл. 07.10.1989). Полученная указанным способом керамика имеет механическую характеристику прочность на изгиб до 1280 МПа. Однако указанному способу присуща высокая энергоемкость и низкая технологичность.

Ближайшим аналогом, принятым за прототип, является способ изготовления керамики на основе диоксида циркония (патент РФ №2194028, С04В 35/486, 26.02.2001 г.), включающий смешение диоксида циркония с оксидом иттрия путем совместного осаждения из растворов солей, при этом в момент осаждения в растворы хлоридов циркония и иттрия добавляют фториды натрия и калия в количестве 0,5-1,0 вес.%, проводят термообработку смеси при 1250-1300°C, формование заготовки и спекание при температуре 1600-1700°C с последующим резким охлаждением до температуры 1270-1300°C со скоростью 480-600°C/ч. Недостатком этого способа изготовления керамики на основе диоксида циркония является необходимость использования токсичных фторидов, высокие температуры термообработки и спекания.

Поэтому одной из задач настоящего изобретения является разработка технологичного без использования токсичных фторидов и с меньшей энергоемкостью способа изготовления заготовок керамических изделий из нанопорошка диоксида циркония с высокими физико-механическими свойствами.

Технический результат изобретения:

- получение высококачественных химически чистых заготовок керамических изделий сложной формы различного функционального назначения с высокими физико-механическими свойствами по микротвердости равной не менее 10000 МПа и сохраненной наноструктурой, из полученного по предлагаемому способу нанопорошка тетрагонального диоксида циркония стабилизированного оксидом иттрия Zr0,92Y0,08O2 с размером кристаллитов 10-20 нм, формирующих слабосвязанные агломераты размером не более 100 нм, при этом площадь удельной поверхности нанонорошка 70-100 м2/г;

- содержание тетрагонального диоксида циркония стабилизированного оксидом иттрия не менее 95% в заготовках керамических изделий после спекания;

- снижение энергоемкости способа за счет использования более низких температур при предварительном и финальном спекании заготовок.

В способ изготовления керамики на основе диоксида циркония, включающий смешение исходных солей путем совместного осаждения из растворов, термообработку, формование заготовок и спекание, внесены следующие отличительные признаки:

1) смесь растворов цирконил нитрата и ацетата иттрия подают в сверхкритический флюидный реактор, где осуществляют гидротермальный синтез оксидов при температуре 375°C и давлении в реакторе 217,75 атм в течение 20 минут;

2) центрифугируют полученную суспензию;

3) термообработку полученного порошка оксида циркония, стабилизированного иттрием, проводят путем сушки при температуре 80°C в течение двух часов и прокаливания на воздухе при температуре 500°C в течение 1,5 часов;

4) проводят соединение порошка с изопропиловым спиртом в соотношении 20:1, затем его гранулируют и формуют заготовку;

5) после формования заготовки ее компактируют и осуществляют предварительное спекание на воздухе при температуре 800-1000°C в течение 1 часа, причем нагрев производят со скоростью 5°С/мин;

6) после охлаждения заготовок в режиме выключенной печи, осуществляют их механическую обработку;

7) финальное спекание проводят на воздухе при температуре 1200-1300°C в течение 5 часов.

Новизна и изобретательский уровень подтверждаются тем, что в исследованной литературе отличительные признаки заявляемого изобретения не обнаружены.

Изобретение характеризуют изображения, представленные на фигурах:

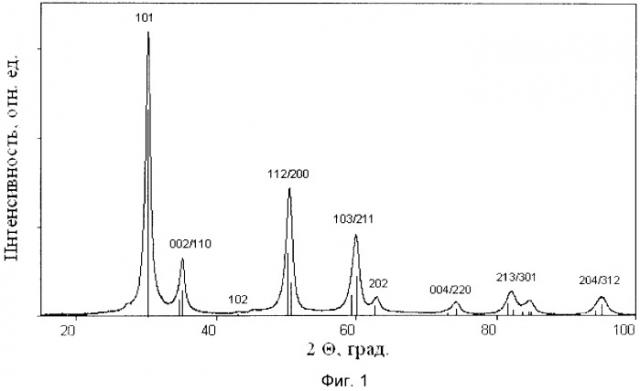

Фиг.1. Дифрактограмма образца порошка Zr0.92Y0.08O2 после прокаливания при 500°C.

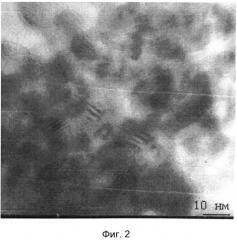

Фиг.2. ПЭМ-изображение частиц порошка Zr0.92Y0.08O2 после прокаливания при 500°C.

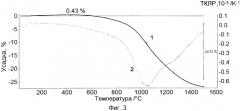

Фиг.3. Температурная зависимость деформации (линия 1) и коэффициента термического расширения α (линия 2) компактированного образца при спекании.

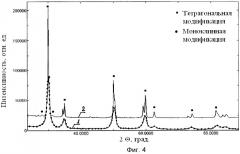

Фиг.4. Дифрактограммы компактированного материала: 1 - до спекания и 2- после спекания при температуре 1200°C.

Изобретение осуществляется следующим образом.

Для синтеза наноразмерного порошка диоксида циркония стабилизированного иттрием (состав Zr0.92Y0.08O2) используют метод химического осаждения 1М раствора дирконил нитрата и 1М раствора ацетата иттрия в дистиллированной воде. Известно, что оксид иттрия стабилизирует при комнатной температуре тетрагопальную структуру диоксида циркония, в то время как нестабилизированный диоксид циркония кристаллизуется при комнатной температуре в моноклинную модификацию.

Раствор солей подают насосом высокого давления в сверхкритический флюидный реактор, где проводят гидротермальный синтез в течение 20 мин при достижении рабочих параметров: температура 375°C и давление в реакторе 217,75 атм. При этом осуществляются переход в сверхкритическое состояние, быстрое восстановление оксидов и их совместная кристаллизация. Образовавшуюся суспензию молочного цвета охлаждают в теплообменнике, затем центрифугированием производят разделение твердой фазы отводы.

Твердую фазу сушат в сушильном шкафу при температуре 80°C в течение двух часов, затем прокаливают в муфельной печи при температуре 500°C на воздухе в течение 1,5 часов. Температура прокаливания была определена на основании данных термического анализа, выполненного с использованием методов дифференциально-термического анализа и дифференциальной сканирующей калориметрии с помощью термоанализатора SDT Q600.

Фазовый состав и структуру синтезированного порошка диоксида циркония, стабилизированного иттрием, после прокаливания определяли методом рентгенофазового анализа (дифрактометр Rigaku Ultima IV (CuKα- излучение, Ni - фильтр). По данным картотеки ICDD полученный материал является однофазным твердым раствором Zr1-xYxO2 и имеет тетрагональную кристаллическую решетку с пространственной группой Р42/nmc. Из анализа дифрактограммы (Фиг.1) были рассчитаны параметры решетки, а=3.5821 Å, с=5.2340 Å и определена степень тетрагональности с/а=1,46.

Для определения точного элементного состава материала был выполнен рентгеноспектральный анализ с использованием растрового ионно-электронного микроскопа Quanta 200 3D. Установлено, что состав синтезируемого материала соответствует составу Zr0.92Y0.08O2.

Исследование порошка Zr0.92Y0.08O2 с использованием просвечивающей электронной микроскопии (ПЭМ, микроскоп JEM-2100) показало, что порошок состоит из частиц эллипсоидной формы со средним размером ~ 10 нм (Фиг.2).

Для определения топографических и структурных особенностей порошка Zr0.92Y0.08O2 также использовали метод атомной силовой микроскопии (АСМ), позволяющий получать трехмерное изображение диэлектрических материалов. Эксперименты проводили с помощью сканирующей зондовой лаборатории NTegra Aura в полуконтактном режиме фазового контраста. В результате экспериментов установлено, что порошок Zr0.92Y0.08O2 состоит из вытянутых частиц неправильной формы со средним размером ~10 нм в длину, формирующих слабосвязанные агломераты со средним размером ~100 нм, что согласуется с данными просвечивающей электронной микроскопии.

Наноразмерный порошок Zr0.92Y0.08O2 далее используют в качестве исходного материала при получении циркониевой керамики.

С помощью аналитической просеивающей машины производят соединение исходного наноразмерного порошка с органической добавкой изопрониловым спиртом в соотношении 20:1 и гранулируют с целью получения однородных частиц пресс-порошка со средним размером 1-3 мкм. Использование пресс-порошка обеспечивает равномерное заполнение пресс-формы, т.е. получение однородного материала при последующем прессовании.

Формуют заготовку, для чего полученный пресс-порошок засыпают в эластичную пресс-форму при использовании объемного или весового дозатора и, при необходимости, предварительно уплотняют вручную или с помощью виброплатформы.

Сформованную заготовку компактируют методом холодного изостатического прессования, затем помещают в электрическую муфельную печь на подложку из огнеупорного и химически инертного материала из корунда. Предварительное спекание проводят при температуре 800-1000°C в течение 1 часа в воздушной атмосфере. Нагрев проводят со скоростью ~5°C/мин, охлаждение - в режиме выключенной печи.

Поведение скомпактированного порошка при спекании исследовали методом дилатометрии (дилатометр NETZSCH DIL 402 С). Результаты термомеханического анализа в интервале температур от 20 до 1500°C показаны на Фиг.3.

Установлено, что уплотнение скомпактированиого материала начинается уже при температуре ~650°C и продолжается вплоть до 1500°С (Фиг. 3, линия 1). Максимальная скорость процесса спекания наблюдается при температуре 1040°C (Фиг. 3, линия 2). Таким образом, целесообразно предварительное спекание скомпактированного материала вести в интервале температур 800-1000°C, осуществляя нагрев со скоростью ~5°C/мин. Предварительное спекание скомпактированного материала обеспечивает необходимую механическую прочность, достаточную для его последующей механической обработки.

С целью получения заготовок с необходимыми размерами и формой с высококачественной поверхностью после предварительного спекания осуществляют их механическую обработку. Механическую обработку проводят с помощью универсально-заточного станка и автоматического высокоточного настольного отрезного станка. Точность обработки определяется техническими условиями. После обработки на универсально-заточном станке проводят визуальный контроль поверхности заготовок. Трещины и сколы не допускаются.

Проводят финальное спекание заготовок керамических материалов при температуре 1200-1300°С в течение 5 часов. На стадии финального спекания происходит быстрое развитие рекристаллизации, «залечивание» нор и формирование однородной мелкозернистой рекристаллизованной микроструктуры во всем объеме спекаемого материала. Увеличение температуры спекания приводит к появлению в спекаемом материале, помимо исходной тетрагональной фазы (на Фиг. 4 обозначена значком ■), моноклинной фазы (на Фиг. 4 обозначена значком •) с пространственной группой Р121/с1, причем при возрастании температуры спекания доля моноклинной фазы растет. Влияние температуры спекания на фазовый состав материала было установлено по данным рентгенофазового анализа (Фиг.4). Появление моноклинной фазы может быть обусловлено рекристаллизацией скомпактированного материала при спекании, приводящей к увеличению исходного размера зерен в материале. Моноклинная фаза характеризуется более крупным размером кристаллитов, чем гетрагональная. Увеличение размера зерна исследуемых циркониевых керамик было действительно установлено при микроструктурном анализе, выполненном с помощью растрового электронно-ионного микроскопа Quanta 200 3D. Обнаруженные изменения фазового состава и зеренной структуры (размер и форма зерен) циркониевой керамики коррелируют с изменением ее микротвердости Hv.

Контроль геометрических размеров полученных керамических образцов после финального спекания проводят на поверочном столе с использованием штангенциркулей и щупов.

В дальнейшем изобретение поясняется конкретным примером его воплощения.

Для приготовления 1 кг нанонорошка диоксида циркония стабилизированною оксидом иттрия готовят 1М раствор цирконил нитрата и 1М раствор ацетата иттрия в дистиллированной воде, для чего берут 1829,6436 г ZrO(NO3)2*H2O, молекулярная масса цирконил нитрата моногидрата 249,24848 г/моль, и 299,4848 г Y(CH3-COO)3*4H2O, молекулярная масса иттрия ацетата тетрагидрата 338 г/моль.

Раствор солей насосом высокого давления Р-401 подают в сверхкритический флюидный реактор R-401,5L, где проводят гидротермальный синтез. Переход в сверхкритическое состояние осуществляют с помощью повышения температуры реактора и, одновременно, внутреннего давления. В реакторе происходит быстрое восстановление оксидов и их совместная кристаллизация. Время реакции 20 мин при достижении рабочих параметров. Рабочие параметры реактора: температура - 375°С, давление - 217,75 атм. Образовавшуюся суспензию молочного цвета охлаждают в теплообменнике Е-402. затем центрифугированием производят отделение твердой фазы от воды.

Твердую фазу сушат в сушильном шкафу при температуре 80°C в течение двух часов, затем прокаливают в муфельной печи при температуре 500°C на воздухе в течение 1.5 часов. Конечным материалом явился нанонорошок диоксида циркония, стабилизированный иттрием Zr0.92Y0.08O2, с размером кристаллитов не превышающим 20 нм, формирующими слабосвязанные агломераты размером не более 100 нм, с содержанием примесей не более 0,2 мас/ % и площадью удельной поверхности 73 м2/г, определенной адсорбционным методом БЭТ с помощью газо-адсорбционного анализатора TriStar II 3020 (Фиг.1).

Полученный нанопорошок диоксида циркония стабилизированного оксидом иттрия Zr0.92Y0.08O2 соединяют с изопропиловым спиртом в соотношении 20:1 с помощью аналитической просеивающей машины и гранулируют с целью получения пресс-порошка. Формуют заготовку, для чего полученный пресс-порошок засыпают в пластичную пресс-форму при использовании объемного или весового дозатора и предварительно уплотняют вручную или с помощью виброплатформы.

Сформованную заготовку компактируют методом холодного изостатического прессования, затем помещают в электрическую муфельную печь на подложку из огнеупорного и химически инертного материала из корунда.

Проводят предварительное спекание при температуре 900°C в течение 1 часа в воздушной атмосфере. Нагрев производят со скоростью ~5°C/мин, охлаждение - в режиме выключенной печи. Осуществляют механическую обработку заготовок.

Проводят финальное спекание заготовок керамических материалов в течение 5 часов при температуре 1200°C на воздухе.

В результате финального спекания доля моноклинной фазы в заготовках составляет 5%. Средний размер зерен составляет ~150 нм. Результаты исследования микротвердости по Виккерсу, измеренной с помощью микротвердомера 402 MVD) Instron, показали, что микротвердость образцов при температуре спекания 1200°C составила Hv=10100 МПа.

Таким образом, поставленная задача по разработке технологичного, без использования токсичных фторидов и с меньшей энергоемкостью, способа изготовления заготовок керамических изделий из нанонорошка диоксида циркония с высокими физико-механическими свойствами решена. Получены заготовки керамических изделий с микротвердостью не менее 10000 МПа из синтезированного по предложенному способу слабоагломерированного наноразмерного высокочистого порошка диоксида циркония стабилизированного оксидом иттрия Zr0.92Y0.08O2 с заранее заданными физико-химическими параметрами: со средним размером кристаллитов порошка не более 20 нм, формирующих слабосвязанные агломераты размером не более 100 нм, площадью удельной поверхности 70-100 м2/г, фазовым составом тетрагопальный диоксид циркония стабилизированный оксидом иттрия.

Способ изготовления заготовок керамических изделий, включающий получение диоксида циркония стабилизированного оксидом иттрия путем совместного осаждения после смешения при постоянном перемешивании растворов исходных солей, термообработку, формование заготовок и спекание, отличающийся тем, что смесь растворов цирконил нитрата и ацетата иттрия подают в сверхкритический флюидный реактор, где осуществляют гидротермальный синтез оксидов при температуре 375°C и давлении в реакторе 217,75 атм в течение 20 мин, центрифугируют полученную суспензию, термообработку полученного порошка оксида циркония, стабилизированного оксидом иттрия, проводят путем сушки при температуре 80°C в течение двух часов и прокаливания на воздухе при температуре 500°C в течение 1,5 ч, затем проводят соединение порошка с изопропиловым спиртом в соотношении 20:1, гранулируют его и формуют заготовку, которую компактируют и подвергают предварительному спеканию на воздухе при температуре 800-1000°C в течение 1 ч, причем нагрев производят со скоростью 5°C/мин, после охлаждения в режиме выключенной печи осуществляют механическую обработку заготовок, затем проводят финальное спекание на воздухе при температуре 1200-1300°C в течение 5 ч.