Регулируемая в отношении полидисперсности полимеризация изоолефина с полиморфогенатами

Иллюстрации

Показать всеИзобретение имеет отношение к способу полимеризации мономеров с получением изоолефиновых полимеров и сополимеров, полимеризационной системе для полимеризации таких мономеров, каталитической системе для карбокатионной полимеризации изоолефинов, изоолефиновому полимеру или сополимеру, полученному вышеуказанным способом и с использованием указанной каталитической системы. Способ полимеризации мономеров с получением изоолефиновых полимеров и сополимеров включает: полимеризацию одного или более мономеров в полимеризационной среде, включающей один или более мономеров, разбавитель и каталитическую систему. Разбавитель включает один или более галогенированных углеводородов. Каталитическая система включает одну или более кислоту Льюиса и множество модификаторов, включающих один или более инициаторов и один или более полиморфогенатов, содержащих молекулярный кислород или органический оксигенат. Если полиморфогенат представляет собой инициатор, каталитическая система включает второй инициатор. Регулирование концентрации указанного одного или более полиморфогенатов в указанной полимеризационной среде осуществляют регулируемым распределением молекулярной массы (РММ) изоолефиновых полимеров и сополимеров, составляющим более 2,0. Полимеризационная среда подается в виде одного или более потоков сырья в реактор для полимеризации. Смесь полимера и разбавителя выделяется из реактора. Разбавитель отделяется от смеси с целью выделения полимера. Отделенный разбавитель возвращается в один или более потоков сырья, поступающего в реактор. Один или более полиморфогенатов добавляются в по меньшей мере один или более потоков сырья. Технический результат - обеспечение новых полимеризационных систем и процессов с использованием нового класса модификаторов каталитических систем - полиморфогенатов. 5 н. и 31 з.п. ф-лы, 2 ил., 1 табл., 8 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к новым способам полимеризации и полимеризационным системам с применением полиморфогенатов в составе каталитических систем с целью регулирования полидисперсности или распределения молекулярных масс (РММ).

Предпосылки создания изобретения

Полимеры изоолефинов готовят в процессах карбокатионной полимеризации. Особое значение имеет бутиловый каучук, который представляет собой сополимер изобутилена с небольшим количеством изопрена. Бутиловый каучук готовят низкотемпературной катионной полимеризацией, которая обычно требует, чтобы чистота изобутилена составляла более 99,5% мас., а чистота изопрена составляла более 98,0% мас. для получения бутилового каучука с высокой молекулярной массой.

Карбокатионная полимеризация изобутилена и его сополимеризация с сомономерами, например, изопреном, протекает по сложному механизму. См., например, Organic Chemistry, 6-е издание, Morrison and Boyd, Prentice-Hall, 1084-1085, Englewood Cliffs, New Jersey 1992, и K. Matyjaszewski, ред., Cationic Polymerizations, Marcel Dekker, Inc., New York, 1996. Катализатор обычно включает два компонента: инициатор и кислоту Льюиса. Примеры кислот Льюиса включают AlCl3 и BF3. Примеры инициаторов включают кислоты Бренстеда, например, HCl, RCOOH (где R представляет собой алкильную группу), и Н2О. В ходе процесса полимеризации на стадии, которую называют обычно стадией инициирования, изобутилен реагирует с парой кислота Льюиса/инициатор с получением карбениевого иона. Затем на стадии, которую называют обычно стадией развития цепи, к образовавшемуся карбениевому иону добавляются дополнительные мономерные звенья. Эти стадии обычно осуществляются в разбавителе или растворителе. Температура, полярность разбавителя и противоионы оказывают воздействие на химизм стадии развития цепи. Из этих параметров обычно важным считают разбавитель.

В промышленности нашли широкое применение процессы суспензионной полимеризации (с целью получения бутилового каучука, полиизобутилена и т.д.). Обычно в процессах полимеризации метилхлорид широко применяют в качестве растворителя реакционной смеси при низких температурах, обычно ниже -90°C. Метилхлорид применяют по множеству причин, включая тот факт, что он растворяет мономеры и катализатор, хлорид алюминия, но не растворяет полимерный продукт. Метилхлорид также обладает подходящими температурами плавления и кипения, которые позволяют, соответственно, провести низкотемпературную полимеризацию и эффективное разделение полимера и непрореагировавших мономеров. Процесс суспензионной полимеризации в метилхлориде обладает несколькими дополнительными преимуществами: в реакционной смеси можно достичь концентрации полимера, составляющей от примерно 26 до 37% объемн., в то время как при полимеризации в растворе можно достичь концентрации полимера, составляющей всего от примерно 8 до 12%. Можно достичь приемлемой относительно низкой вязкости полимеризационной массы, что позволяет более эффективно удалять тепло полимеризации с помощью поверхностного теплообмена.

С недавних пор описана полимеризация изобутилена и других мономеров в гидрофторуглеродных (ГФУ) разбавителях. Применение ГФУ в составе разбавителей или смесей разбавителей привело к созданию новых полимеризационных систем, которые снижают агломерацию частиц, а также позволяют избежать или снизить количество используемых хлорированных углеводородов, например, метилхлорида, в полимеризационных системах. Такие новые полимеризационные системы снижают агломерацию частиц и засорение реактора без отрицательного воздействия на параметры, условия или компоненты процесса и/или без снижения производительности/пропускной способности и/или способности производства полимеров высокой молекулярной массы. ГФУ представляют собой химические вещества, которые постоянно применяют в качестве экологически безопасных охладителей, поскольку они обладают очень низким (даже нулевым) потенциалом разложения озона. Полагают, что их низкий потенциал разложения озона связан с отсутствием хлора в их составе. ГФУ также обычно обладают низкой горючестью, особенно по сравнению с углеводородами и хлорированными углеводородами.

Некоторые среды для полимеризации, способы, реакторы и системы, в которых применяют ГФУ, описаны в приведенных ниже общепризнанных патентных публикациях: WO 2004058827; WO 2004058828; WO 2004058829; WO 2004067577; WO 2006011868; US 2005101751; US 2005107536; US 2006079655; US 2006084770; US 2006094847; US 2006100398 и US 2006111522.

Применение ГФУ в процессах полимеризации также потребовало разработки новых пост-полимеризационных, или «проводимых после полимеризации» процессов, которые можно приспособить к этой новой технологии. Например, в обычно выделяемой заявке WO 2006009550 описано фильтрование с целью удаления полимера из суспензии в содержащем ГФУ разбавителе. К тому же, разбавитель может содержать компоненты, которые нужно удалить перед тем, как отходящий из реактора поток можно подвергать рециркуляции и возврату в процесс полимеризации. Выходящий из реактора полимеризации поток, содержащий изобутилен или другие мономеры, нельзя применять в качестве переносчика для каталитической системы, поскольку происходит полимеризация содержащегося в нем изобутилена перед подачей в реактор, и, кроме того, он оказывает вредное воздействие на качество каталитической системы. Поэтому необходимо иметь способ выделения разбавителя, например, ГФУ, или по меньшей мере части ГФУ из отходящего потока реактора полимеризации перед возвратом его в качестве разбавителя в процесс полимеризации.

При обычной полимеризации бутильного каучука изобутилен и метилхлорид легко разделить обычной перегонкой. Однако, ранее в других областях было обнаружено образование азеотропных или подобных азеотропным смесей, включающих ГФУ. См., например, патенты US 5087329, 5200431, 5470442, 5723429, 5744662, 5830325, 6156161, 6307115, 6527917 и EP 1003699 B. Некоторые ГФУ, например, 1,1,1,2-тетрафторэтан (R 134a) и 1,1-дифторэтан (R 152a) образуют с изобутиленом азеотропные или подобные азеотропам смеси с максимальной температурой кипения. Так, отделение после полимеризации ГФУ от непрореагировавших мономеров, например, изобутилена, простой перегонкой не всегда возможно. Метод экстрактивной дистилляции для разделения компонентов суспензии, выходящей из реактора полимеризации, проходившей с применением ГФУ разбавителя, описан в общепризнанной заявке WO 2006/009553.

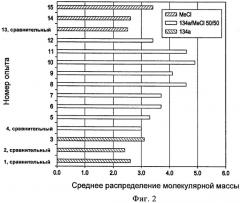

Полидисперсность, которую также называют распределением молекулярной массы (РММ=Mw/Mn), бутилового каучука, полученного в промышленности, обычно шире, чем ожидаемое наиболее вероятное распределение (2,0) и меняется в зависимости от установки полимеризации. Например, полимеризация изобутилена в содержащем ГФУ разбавителе, как было найдено, обычно приводит к получению полимеров с более узким РММ, чем это наблюдается при полимеризации с применением в качестве разбавителя метилхлорида.

Сейчас было обнаружено, что виды и концентрации следовых примесей в подвергающихся рециркуляции разбавителях и непрореагировавших мономерах могут отличаться для различных производственных установок, что может приводить к различиям в способах, которыми различные разбавители и мономеры обрабатывают и выделяют из отходящего из реактора потока с целью рециркуляции. Например, метилхлорид может подвергаться гидролизу в том случае, если в системе присутствует вода, например, когда выходящий из реактора поток подвергают закаливанию водой на некоторых установках для полимеризации, с получением метанола и диметилового эфира, которые затем могут загрязнять подвергающийся рециркуляции разбавитель и/или мономер, если их не удаляют при выделении разбавителя и не прореагировавшего мономера. Более того, добавочные потоки свежего мономера и разбавителя могут иногда содержать относительно высокие концентрации загрязнителя, что может пройти незамеченным. Из сказанного понятно, что виды и концентрации примесей могут неконтролируемо изменяться в ту или иную сторону в процессе работы установки. Часто предпринимают меры с целью удаления воды и продуктов гидролиза из потока мономера и других потоков сырья, подаваемых в реактор.

Раньше было общепринято при производстве бутилового каучука регулировать скорость подачи катализатора (кислоты Льюиса и инициатора) в реактор, чтобы попытаться достичь нужной молекулярной массы полимера. На типичной производственной установке брали образцы выделяемого полимера или полимер-цемента после реактора, и определяли молекулярную массу на основании показаний вискозиметра Муни или других реологических соотношений, или с помощью более тщательного анализа, например, с помощью гель-проникающей хроматографии (ГПХ). Если молекулярная масса не соответствовала целевой, поток катализатора обычно регулировали, давали процессу возможность достичь устойчивого режима, и считывали с прибора новое показание, чтобы посмотреть, стала ли молекулярная масса продукта ближе к нужному значению. Время между отбором образцов и определением молекулярной массы часто составляло один час или более, на протяжении этого промежутка времени мог производиться продукт с отклонениями от технических требований, и другие условия процесса могли меняться. Иногда могло быть сложным или практически невозможным производить на одной установке бутиловый каучук, соответствующий техническим условиям другой установки.

В китайской патентной заявке 01134710.4, опубликованной под номером CN 1417234 A, описан способ получения изоолефиновых полимеров или сополимеров с помощью катионной полимеризации, в которой реакцию гомополимеризации С4-С7 изоолефинового мономера или реакцию сополимеризации с другими мономерами проводят в хлороуглеводородном разбавителе с применением кислоты Льюиса в качестве вещества, запускающего реакцию, причем к реакционной системе, как предполагается, добавляют такие диспергирующие агенты, как сложные эфиры карбоновых кислот, простые эфиры, кетоны, амины, стиролы или алкилзамещенные стиролы. Диспергирующие добавки, по мнению авторов, снижают вязкость полимеризационной системы и делают дисперсию нерастворимых гранул полимера в разбавителе более однородной. В данной ссылке заявлено, что при температуре реакции, составляющей ниже -20°C, можно получить устойчивую диспергированную полимерную систему, эффективно решить проблемы теплопереноса и массопереноса, добавляемый диспергирующий агент легко получить, и, в то же время, образуется полимер с более узким распределением молекулярной массы (РММ). Однако не существует описания какого-либо конкретного со-инициатора для кислоты Льюиса, а некоторые из заявленных добавок, облегчающих диспергирование, известны в качестве со-мономеров.

Заявители предложили в настоящем описании, что некоторые виды и концентрации случайных компонентов в некоторых видах сырья для полимеризационного реактора могут обладать ранее неизвестными и/или непредсказуемыми воздействиями на молекулярную массу и/или РММ. Способы полимеризации и системы для регулирования РММ контролируемым способом были бы желательными по нескольким причинам, например, они помогли бы обеспечить более точное соответствие друг другу распределения продуктов, полученных на различных установках, и/или при использовании различных разбавителей или каталитических систем; обеспечить нужное распределение продуктов, полученных в новых процессах, и потенциально приготовить новые марки продуктов.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает новые полимеризационные системы и процессы с использованием нового класса модификаторов каталитических систем, которые в настоящем описании называют полиморфогенатами. Полиморфогенаты модифицируют каталитическую систему с целью промотировать или имитировать образование различных частиц каталитически активного комплекса, обеспечивающих различные скорости полимеризации, то есть различные скорости развития цепи, переноса цепи или обрыва цепи, что проявляется в различных величинах полидисперсности, которые наблюдаются в присутствии относительно различных пропорций полиморфогенатов. Полиморфогенаты предпочтительно выбирают из молекулярного кислорода и халькогенатов, например, органических оксигенатов и соответствующих тиосоединений. При полимеризации изоолефиновых мономеров с кислотой Льюиса и инициатором в разбавителе полиморфогенаты применяют для регулирования механизма с целью корректировки характеристик молекулярной массы получаемого полимера, включая РММ.

В одном из аспектов настоящее изобретение обеспечивает способ полимеризации одного или более мономеров с получением изоолефиновых полимеров и сополимеров с регулируемым РММ, составляющим более 2,0, Способ включает полимеризацию одного или более мономеров в полимеризационной среде, содержащей один или более мономеров, разбавитель и каталитическую систему. Разбавитель может представлять собой один или более галогенированных углеводородов. Каталитическая система может включать одну или более кислоту Льюиса и множество модификаторов, включающих один или более полиморфогенат (который может представлять или не представлять собой инициатор) и один или более инициаторов (которые могут представлять или не представлять собой другой полиморфогенат). В одном из предпочтительных вариантов количество полиморфогената (полиморфогенатов) регулируют так, чтобы изоолефиновые полимеры и сополимеры обладали регулируемым РММ, составляющим более 2,0,

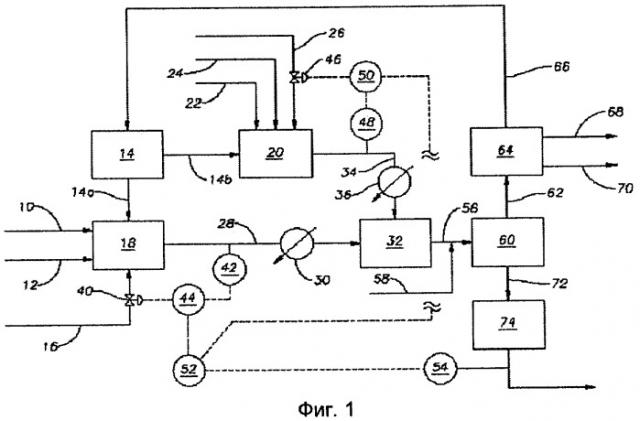

В одном из предпочтительных вариантов способ может включать подачу полимеризационной среды в виде одного или более потоков сырья в реактор полимеризации, выделение смеси полимера и разбавителя из реактора, отделение разбавителя от смеси с целью выделения полимера, и возврат отделенного разбавителя в один или более потоков сырья, поступающего в реактор. По меньшей мере один или более полиморфогенатов можно добавлять в по меньшей мере один или более потоков сырья.

В одном из предпочтительных вариантов отделение разбавителя может включать удаление полиморфогенатов. В другом предпочтительном варианте отделение разбавителя может включать дистилляцию, например, простую или экстрактивную дистилляцию. В других предпочтительных вариантах смесь, выделяемая из реактора, может быть в форме суспензии полимера в разбавителе.

В одном из предпочтительных вариантов добавление полиморфогената может включать определение содержания полиморфогената в по меньшей мере одном или более потоков сырья и регулирование скорости прибавления полиморфогената с целью достижения желаемой концентрации полиморфогената. Альтернативно или дополнительно добавление полиморфогената может включать определение РММ выделенного полимера и пропорциональное регулирование скорости добавления полиморфогената с целью регулирования РММ и/или пропорционального регулирования желаемой концентрации полиморфогената. В определенных предпочтительных вариантах один или более полиморфогенатов можно прибавлять в поток мономерного сырья, включающий разбавитель, и/или в поток катализатора, включающий одну или более кислоту Льюиса.

Другой аспект настоящего изобретения обеспечивает способ полимеризации одного или более мономеров с получением изоолефиновых полимеров и сополимеров с регулируемым РММ, составляющим более 2,0. Данный способ включает: подачу в полимеризационный реактор потока сырья, содержащего каталитическую систему, и одного или более дополнительных потоков сырья, содержащих один или более мономеров, разбавитель, или их комбинацию; регулирование скорости подачи полиморфогената в по меньшей мере один из потоков сырья. Разбавитель может представлять собой один или более галогенированных углеводородов. Каталитическая система может включать одну или более кислоту Льюиса и один или более инициаторов, которые отличаются от полиморфогената, с помощью которого регулируют скорость.

Другой аспект изобретения может обеспечивать полимеризационную систему, предназначенную для полимеризации одного или более мономеров с получением изоолефиновых полимеров и сополимеров с регулируемым РММ, составляющим более 2,0. Система может включать: зону реакции, предназначенную для полимеризации одного или более мономеров в полимеризационной среде, включающей один или более мономеров, разбавитель и каталитическую систему; линию подачи мономера, предназначенную для подачи одного или более мономеров и разбавителя в полимеризационную среду в зоне реакции; отдельную линию подачи катализатора, предназначенной для подачи одной или более кислот Льюиса, в полимеризационную среду в зоне реакции; и систему регулирования (например, регулирующий контур) скорости подачи одного или более полиморфогенатов в реакционную зону. Разбавитель может представлять собой один или более галогенированных углеводородов. Каталитическая система может включать одну или более кислоту Льюиса и множество модификаторов, включающих один или более полиморфогенатов и один или более инициаторов.

В одном из предпочтительных вариантов система может также включать линию продукта, предназначенную для выделения смеси полимера и разбавителя из зоны реакции, устройство выделения полимера, предназначенное для отделения разбавителя от смеси и выделения полимера, устройство выделения разбавителя, предназначенное для обогащения отделенного разбавителя, и переходную линию, предназначенную для возврата обогащенного разбавителя в линию подачи мономера. Полимеризационная система может также включать линию подачи полиморфогената, предназначенную для подачи одного или более полиморфогенатов в зону реакции, например, непосредственно или через линию подачи мономера, линию подачи катализатора или в виде комбинации перечисленного.

В одном из предпочтительных вариантов устройство выделения разбавителя может включать операцию фракционирования, которую можно осуществлять в устройстве экстрактивной дистилляции, с целью получения обедненного полиморфогенатом разбавителя для возврата в основное сырье. В другом предпочтительном варианте устройство выделения разбавителя может включать средства удаления полиморфогената.

В другом предпочтительном варианте регулирующий контур может включать анализатор полиморфогената, предназначенный для определения содержания полиморфогената в линии подачи мономера, линии подачи катализатора или в их комбинации, и регулятор потока в соединении с анализатором полиморфогената и связанный с линией подачи оксигената, например, чтобы регулировать скорость подачи полиморфогената в линии его подачи с целью достижения нужной концентрации полиморфогената при помощи анализатора. В одном из предпочтительных вариантов регулирующий контур может включать анализатор РММ, предназначенный для определения РММ выделяемого полимера, находящийся в соединении с регулятором потока, с целью регулирования скорости подачи полиморфогената в линии его подачи, чтобы достичь целевых значений РММ. Альтернативно или дополнительно регулирующий контур может включать анализатор РММ, предназначенный для определения РММ выделяемого полимера, находящийся в соединении с регулятором потока, чтобы пропорционально регулировать нужную концентрацию полиморфогената, в результате чего достигаются нужные значения РММ.

В определенных предпочтительных вариантах линию подачи полиморфогената можно соединить с линией подачи мономера и/или линией подачи катализатора, которую можно соединить с реактором, содержащим зону реакции.

Другой предпочтительный вариант настоящего изобретения обеспечивает каталитическую систему, включающую множество частиц каталитически активного комплекса, образовавшихся при соединении кислоты Льюиса, инициатора и полиморфогената. В одном из предпочтительных вариантов полиморфогенат может промотировать образование различных частиц каталитически активного комплекса, обуславливающих различные скорости полимеризации, то есть различные скорости развития цепи, переноса цепи или обрыва цепи, что проявляется в различных полидисперсностях, возникающих в результате присутствия относительно различных концентраций полиморфогената, конкретно в суспензионной полимеризации изобутилена в бутильном реакторе в метилхлориде в качестве разбавителя при - 95°С. В одном из предпочтительных вариантов полиморфогенат присутствует в отношении ниже стехиометрического по отношению к кислоте Льюиса.

В другом предпочтительном варианте настоящего изобретения обеспечивается изобутиленовый полимер, обладающий регулируемым РММ, составляющим более 2,0, приготовленный с применением катализатора и способов, описанных выше.

В одном из предпочтительных вариантов модификаторы каталитической системы дополнительно включают слабо координирующий анион.

Чертежи

На фиг.1 представлена блок-схема полимеризационной системы в соответствии с предпочтительным вариантом настоящего изобретения.

На фиг.2 представлен график сравнения РММ полимеров, полученных в полимеризационных средах, содержащих различные оксигенаты.

Подробное описание сущности изобретения

В настоящем описании применяют новую схему нумерации групп в периодической системе элементов, как в Chemical and Engineering News, 63(5), 27 (1985).

Для целей настоящего изобретения и приложенной формулы изобретения под выражением «каталитическая система» понимают любую кислоту (кислоты) Льюиса или другой комплекс (комплексы) металла, которые применяют в качестве катализатора полимеризации олефиновых мономеров в настоящем изобретении, а также множество модификаторов катализатора, включая по меньшей мере один полиморфогенат и по меньшей мере один инициатор, и необязательно другие второстепенные компоненты (компонент) катализатора.

В одном из предпочтительных вариантов настоящее изобретение обеспечивает способ полимеризации одного или более мономеров с получением изоолефиновых полимеров и сополимеров с регулируемой полидисперсностью, которую в данной области техники называют также РММ, причем РММ составляет более 2,0, включающий полимеризацию одного или более мономеров в полимеризационной среде, включающей один или более мономеров, разбавитель и каталитическую систему, содержащую полиморфогенат и инициатор.

Полимеризационная среда, подходящая для полимеризации мономеров с получением полимера, определяется набором условий и компонентов полимеризации, и в набор навыков лиц, квалифицированных в данной области техники, входит способность получения нужного полимера с регулируемым РММ в свете параметров процесса и свойств компонентов, описанных в настоящем описании. Существуют многочисленные варианты процессов полимеризации и изменения компонентов полимеризационной системы, с помощью которых можно придать полимеру требуемые характеристики, включая РММ. В особенно предпочтительных вариантах такие полимеры включают полиизобутиленовые гомополимеры, сополимеры изобутилена с изопреном (бутиловый каучук), сополимеры изобутилена и пара-метилстирола, а также звездообразно-разветвленные тримеры бутилового каучука.

Разбавитель означает разбавляющий или растворяющий агент. Разбавитель, согласно конкретному определению, включает химические вещества, которые могут действовать в качестве растворителей для кислоты Льюиса, других металлокомплексов, инициаторов, мономеров или других добавок. В практике данного изобретения чистый разбавитель, не считая полиморфогената или примесей в разбавителе, которые могут модифицировать каталитическую систему, обычно не изменяет общей природы компонентов полимеризационной среды, то есть компонентов катализатора, мономеров и т.д. Однако признано, что взаимодействия между разбавителем и реагентами могут происходить. В особенно предпочтительных вариантах разбавитель не реагирует с компонентами каталитической системы, мономерами и т.д., в сколько-нибудь значительной степени. Дополнительно, выражение «разбавитель» включает смеси по меньшей мере двух или более разбавителей.

Реактор представляет собой любой контейнер (контейнеры), в которых протекает химическая реакция. Промышленные бутильные реакторы, которые обычно применяют в предпочтительных вариантах изобретения, представляют собой сосуды с хорошим перемешиванием объемом от более 10 до 30 литров с высокой скоростью циркуляции, которая обеспечивается крыльчаткой насоса. Как при полимеризации, так и при работе насоса выделяется тепло, и, чтобы сохранить суспензию в холодном состоянии, реакционная система должна обладать способностью к отводу тепла. Пример такого реактора непрерывного действия с мешалкой (РНДМ) приведен в патенте US 5417930, включенном в настоящее описание в качестве ссылки. В предпочтительных вариантах таких реакторов суспензия может циркулировать по трубкам теплообменника под действием насоса, в то время как кипение этилена на внешней стороне может обеспечивать охлаждение, и температура суспензии может определяться температурой кипения этилена, требуемым тепловым потоком и общим сопротивлением теплопереносу.

Под выражением «суспензия» понимают объем разбавителя, включающий полимер, который осадился из разбавителя, мономеры, кислоту Льюиса и инициатор. Концентрацию суспензии определяют как объемный процент частично или полностью осажденных полимеров в расчете на общий объем суспензии.

Выражение «полимер» можно применять для обозначения гомополимеров, сополимеров, интерполимеров, тримеров и т.д. Аналогично, выражение «сополимер» может означать полимер, включающий по меньшей мере два мономера, необязательно с другими мономерами. Если о полимере говорят, что он содержит мономер, мономер присутствует в полимере в полимеризуемой форме или в производной форме. Аналогично, если описывают компоненты катализатора как включающие нейтральные устойчивые формы компонентов, лица, квалифицированные в данной области техники, отчетливо понимают, что формой, которая реагирует с мономерами с получением полимеров, может быть ионная форма.

Изоолефин означает любой олефиновый мономер, содержащий два заместителя у одного атома углерода. Полиолефином называют любой мономер, содержащий две двойные связи. Под выражением «эластомер» или «эластомерная композиция» в настоящем описании понимают любой полимер или композицию полимеров, согласующийся с определением, данным в стандарте ASTM D1566. Эти выражения в настоящем описании можно применять взаимозаменяемо с выражением «каучук (каучуки)».

Псевдогалоген определяют как азид, изоцианат, тиоцианат, изотиоцианат или цианид.

Выражение «оксигенат» означает оксо- или гидроксилзамещенные углеводороды или иначе незамещенные углеводороды, содержащие атом кислорода. Выражение «органические оксигенаты» обычно включает соединения, содержащие по существу атомы водорода, углерода и кислорода, например, спирты, простые эфиры, кетоны, карбоновые кислоты, сложные эфиры, альдегиды, эпоксиды, включая одноосновные и многоосновные оксигенаты, а также включая соответствующие тио-эквиваленты, в которых один или более атомов кислорода замещены на атом серы. Выражение «оксигенат» обычно не включает соединения, которые не содержат по меньшей мере одного атома углерода, одного атома водорода и одного атома кислорода, например, монооксид углерода, диоксид углерода, воду, а также не включают соединения, содержащие неорганические элементы, отличающиеся от водорода, углерода и кислорода, например, углеводороды, замещенные другими атомами, например, металлоидов или металлов.

В одном из предпочтительных вариантов настоящее изобретение относится к применению полиморфогената (полиморфогенатов) для получения полимера с регулируемым РММ. Например, полиморфогенат (полиморфогенаты) можно применять с хлорированным углеводородом (углеводородами), гидрофторуглеродом (гидрофторуглеродами) или смесями гидрофторуглерода (гидрофторуглеродов) с углеводородом (углеводородами) и/или хлорированным углеводородом (углеводородами) с целью полимеризации и сополимеризации изоолефинов с диенами и/или алкилстиролами с получением гомополимеров изоолефина и сополимеров с регулируемым РММ.

В одном из предпочтительных вариантов настоящее изобретение относится к открытию новых полимеризационных систем и процессов с применением потока (потоков) сырья в реактор, содержащих полиморфогенат (полиморфогенаты). Эти полиморфогенаты эффективно модифицируют каталитическую систему с получением множества частиц активированного катализатора, что оказывает воздействие на РММ. Полимеризационные системы, в которых используют такие полиморфогенаты, дают возможность получать полимеры, обладающие регулируемыми молекулярной массой и РММ. Кроме того, настоящее изобретение дополнительно относится к применению этих полиморфогенатов при подаче с регулируемой скоростью в полимеризационные системы для получения полимеров высокой молекулярной массы и сополимеров с заданными молекулярной массой и РММ, причем эти параметры строго регулируются скоростью подачи полиморфогенатов, используемых в полимеризационных системах.

Мономеры и полимеры

Мономеры, которые можно подвергать полимеризации в данной системе, включают любые углеводородные мономеры, которые способны к полимеризации с применением настоящего изобретения. Предпочтительные мономеры включают один или более из олефинов, альфа-олефинов, дизамещенных олефинов, изоолефинов, сопряженных диенов, несопряженных диенов, стиролов и/или замещенных стиролов, а также простые виниловые эфиры. Стиролы могут быть замещенными (в кольцо) алкильной, арильной, галогеновой или алкоксидной группой. Предпочтительно мономер содержит от 2 до 20 атомов углерода, более предпочтительно от 2 до 9, еще более предпочтительно от 3 до 9 атомов углерода. Примеры предпочтительных олефинов включают стирол, пара-алкилстирол, пара-метилстирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-пентен, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, пиперилен, метилвиниловый эфир, этилвиниловый эфир и изобутилвиниловый эфир, а также подобные соединения. Мономер может также представлять собой комбинацию двух или более мономеров. В качестве мономеров можно также применять блок-сополимеры стиролов. Предпочтительные блок-сополимеры включают сополимеры стирольных соединений, например, стирола, пара-метилстирола, альфа-метилстирола и C4-С30диолефинов, например, изопрена, бутадиена и тому подобных веществ. Особенно предпочтительная комбинация мономера включает: (1) изобутилен и пара-метилстирол; (2) изобутилен и изопрен, а также гомополимеры изобутилена.

Дополнительно, особенно предпочтительные мономеры включают те, которые способны к катионной полимеризации, как описано в Cationic Polymerization of Olefins, A Critical Inventory, Joseph Kennedy, Wiley Interscience, New York 1975. Мономеры включают любой мономер, который способен к катионной полимеризации, например, такие мономеры, которые способны стабилизировать катион или центр развития цепи, поскольку такие мономеры содержат электроно-донорную группу.

Мономеры могут присутствовать в полимеризационной среде в количестве, составляющем от 75 до 0,01% мас. в одном из предпочтительных вариантов, альтернативно от 60 до 0,1% мас., альтернативно от 40 до 0,2% мас., альтернативно от 30 до 0,5% мас., альтернативно от 20 до 0,8% масс., альтернативно от 15 до 1% мас. в другом предпочтительном варианте.

Предпочтительные полимеры включают гомополимеры любых мономеров, упомянутых в настоящем описании. Примеры гомополимеров включают полиизобутилен, полипара-метилстирол, полиизопрен, полистирол, полиальфа-метилстирол, поливиниловые простые эфиры (например, полиметилвиниловый эфир, полиэтилвиниловый эфир). Предпочтительные полимеры также включают сополимеры (1) изобутилена и алкилстирола; и (2) изобутилена и изопрена.

В одном из предпочтительных вариантов бутильные полимеры готовят по реакции смеси сомономеров, содержащей по меньшей мере (1) C4-С6 изоолефиновый мономерный компонент, например, изобутен, и (2) полиолефин, или мономерный компонент на основе сопряженного диена. Содержание изоолефина в общей смеси компонентов составляет от 70 до 99,5% мас. в одном из предпочтительных вариантов, от 85 до 99,5% мас. в другом предпочтительном варианте. В еще одном предпочтительном варианте содержание изоолефина составляет от 92 до 99,5% мас. Содержание компонента на основе сопряженного диена в смеси сомономеров составляет от 30 до 0,5% мас. в одном из предпочтительных вариантов, от 15 до 0,5% мас. в другом предпочтительном варианте. В еще одном предпочтительном варианте от 8 до 0,5% мас. сомономерной смеси представлено сопряженным диеном. C4-С6изоолефин может представлять собой одно или более из следующих веществ: изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Полиолефин может представлять собой С4-С14 сопряженный диен, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, бета-пинен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Один из предпочтительных вариантов полимерного бутильного каучука в соответствии с настоящим изобретением получают по реакции изобутилена в количестве от 85 до 99,5% мас. с изопреном в количестве от 15 до 0,5% мас., или по реакции изобутилена в количестве от 95 до 99,5% мас. с изопреном в количестве от 5,0 до 0,5% мас. в другом предпочтительном варианте.

Настоящее изобретение дополнительно относится к тримерам и тетрамерам, включающим любую комбинацию мономеров, перечисленных выше. Предпочтительные тримеры и тетрамеры включают полимеры, включающие изобутилен, изопрен и дивинилбензол, полимеры, включающие изобутилен, пара-алкилстирол (предпочтительно пара-метилстирол) и изопрен, полимеры, включающие циклопентадиен, изобутилен и пара-алкилстирол (предпочтительно пара-метилстирол), полимеры изобутилена, циклопентадиена и изопрена, полимеры, включающие циклопентадиен, изобутилен и метилциклопентадиен, полимеры, включающие изобутилен, пара-метилстирол и циклопентадиен.

Кислота Льюиса

В особенно предпочтительном варианте кислота Льюиса (ее называют также со-инициатором или катализатором) может представлять собой любую кислоту Льюиса на основе металлов групп 4, 5, 13, 14 и 15 Периодической таблицы элементов, включая бор, алюминий, галлий, индий, титан, цирконий, олово, ванадий, мышьяк, сурьму и висмут. Лица, квалифицированные в данной области техники, признают, что некоторые элементы лучше подходят для осуществления изобретения. В одном из предпочтительных вариантов металлы представляют собой алюминий, бор и титан, причем предпочтительным является алюминий. Иллюстративные примеры включают AlCl3, (алкил)AlCl2, (C2H5)2AlCl и (C2H5)3Al2Cl3, BF3, SnCl4, TiCl4. В конкретном особенно предпочтительном варианте BF3 не является выбранной кислотой Льюиса.

Кислоты Льюиса на основе элементов групп 4, 5 и 14, обладают общей формулой MX4; в которой M представляет собой металл из групп 4, 5 или 14, а Х представляет собой галоген, независимо выбранный из группы, включающей фтор, хлор, бром и йод, предпочтительно хлор. Х может также представлять собой псевдогалоген. Не ограничивающие объем настоящего изобретения примеры включают тетрахлорид титана, тетрабромид титана, тетрахлорид ванадия, тетрахлорид олова и тетрахлорид циркония. Кислоты Льюиса на основе элементов групп 4, 5 или 14 могут также включать более одного вида галогена. Не ограничивающие объем настоящего изобретения примеры включают трихлорбромид титана, дибромдихлорид титана, бромтрихлорид ванадия и хлортрифторид олова.

Кислоты Льюиса на основе элементов 4, 5 и 14 групп, пригодные для применения в настоящем изобретении, могут также соответствовать формуле MRnX4-n, в которой М представляет собой металл 4, 5 или 14 группы, R представляет собой одновалентный углеводородный радикал, выбранный из группы, включающей C1-C12 алкильные, арильные, арилалкильные, алкиларильные и циклоалкильные р