Способ осуществления синтеза фишера-тропша по превращению реакционной смеси, содержащей h2 и со

Иллюстрации

Показать всеИзобретение относится к способу осуществления синтеза Фишера-Тропша по превращению реакционной смеси, содержащей H2 и CO, в продукт, содержащий по меньшей мере один алифатический углеводород, имеющий по меньшей мере 5 атомов углерода. Способ включает сначала пропускание реакционной смеси через микроканальный реактор с группой рабочих микроканалов, содержащих контактирующий катализатор Фишера-Тропша, который содержит Со, нанесенный на носитель, в количестве по меньшей мере 25 мас.%. Затем осуществление теплопереноса от рабочих микроканалов к теплообменнику, после чего отвод получаемого продукта от микроканального реактора, при этом обеспечивают объемную скорость потока реакционной смеси и продукта через рабочие микроканалы по меньшей мере 1000 ч-1 и в результате получают по меньшей мере 0,5 грамма алифатического углеводорода, имеющего по меньшей мере 5 атомов углерода, на грамм катализатора в час, с селективностью по метану в продукте менее чем приблизительно 25%. Использование предлагаемого способа позволяет получить высокие уровни конверсии CO и высокие уровни селективности по желаемому продукту. 78 з.п. ф-лы, 4 пр., 18 ил.

Реферат

Область изобретения

Данное изобретение относится к способу проведения синтеза Фишера-Тропша с использованием микроканальной технологии, новому катализатору и микроканальному реактору. Катализатор и реактор пригодны для осуществления синтеза Фишера-Тропша.

Уровень техники

Реакция Фишера-Тропша включает превращение реакционной смеси, состоящей из H2 и CO, в алифатические углеводороды в присутствие катализатора. Реакционная смесь может содержать поток продуктов из другого реакционного процесса, например, парового реформинга (поток продуктов H2/CO~3), парциального окисления (поток продуктов H2/CO~2), автотермического реформинга (поток продуктов H2/CO ~ 2.5), реформинга CO2 (поток продуктов H2/CO ~ 1), газификации угля (поток продуктов H2/CO ~ 1), или их сочетания. Алифатические углеводородные продукты могут варьироваться от метана до парафинов, имеющих до 100 атомов углерода или более.

В заявке WO 2002/064248 раскрывается составной реактор, который содержит по меньшей мере одну камеру для проведения экзотермической реакции и/или по меньшей мере одну камеру для проведения эндотермической реакции. Указанные камеры могут прилегать друг к другу, либо одна из указанных камер может включать в себя другую камеру. Авторы указанного изобретения предполагают решить проблемы с теплоотводом от камер реакторов.

В заявке US 2003/0116503 раскрывается использование углеродных нанотрубок в качестве подложки для катализатора. Указанные нанотрубки могут использоваться в различных химических процессах.

В патенте US 6,558,634 раскрывается использование кобальта в сочетании с рутением в качестве катализатора реакции Фишера-Тропша. Катализатора на основе кобальта используется не более 15 масс.%.

В заявке US 2003/0219903 раскрывается реактор, содержащий трапецевидные каналы. Данный реактор может содержать до 20 масс.% катализатора на основе кобальта. Низкое содержание кобальта не позволяет достичь высокой конверсии CO в реакции Фишера-Тропша.

В обычных реакторах, таких как трубчатые реакторы с неподвижным слоем и суспензионные реакторы, имеют место различные проблемы с тепло- и массопереносом, приводящие к ограничениям в выборе условий проведения реакций Фишера-Тропша. Участки перегрева в реакторах с неподвижным слоем значительно активизируют образование метана, уменьшают селективность по тяжелым углеводородам и деактивируют катализатор, С другой стороны, существенное сопротивление массопереносу, свойственное жидкостным системам с суспендированным катализатором, обычно снижает эффективную скорость реакции, а также вызывает сложности при отделении катализатора от продуктов. Настоящее изобретение предлагает решение этих проблем.

Данное изобретение относится к способу проведения синтеза Фишера-Тропша в мультиканальном реакторе, при котором увеличена конверсия CO за один проход в реакторе и снижена селективность по метану. С помощью изобретенного способа снижена тенденция к образованию мест перегрева в микроканальном реакторе. Это уменьшение тенденции к образованию мест перегрева, вероятно, хотя бы отчасти, обусловлено тем, что микроканальный реактор дает возможность улучшить параметры теплопереноса и более точно контролировать температуры и времена пребывания по сравнению с известными ранее способами без применения микроканальных реакторов. Данный способ позволяет получить высокие уровни конверсии CO и высокие уровни селективности по желаемому продукту (например, углеводороды из диапазона средних дистиллятов) по сравнению с известными ранее. Предложен новый катализатор, а также конструкция нового микроканального реактора.

Раскрытие изобретения

Настоящее изобретение относится к способу преобразования реакционной смеси, состоящей из H2 и CO, в продукт, содержащий по меньшей мере один алифатический углеводород, имеющий по меньшей мере 5 атомов углерода, причем способ включает: пропускание реакционной смеси через микроканальный реактор, при контакте с катализатором Фишера-Тропша с превращением реакционной смеси в продукт, причем микроканальный реактор состоит из группы рабочих микроканалов, содержащих катализатор; перенос тепла от рабочих микроканалов к теплообменнику; и отвод продукта от микроканального реактора; в результате способа получают по меньшей мере 0,5 грамма алифатического углеводорода, имеющего по меньшей мере 5 атомов углерода на грамм катализатора в час; селективность по метану в продукте составляет менее приблизительно 25%.

В одном варианте воплощения теплообменник содержит некоторое количество теплообменных каналов, смежных с рабочими микроканалами. В одном варианте воплощения теплообменные каналы являются микроканалами.

В одном варианте воплощения изобретение относится к катализатору, содержащему Co, нанесенный на оксид алюминия, причем содержание Co составляет, по меньшей мере, приблизительно 25 мас.%, с дисперсией Co по меньшей мере приблизительно 3%. Данный катализатор может также содержать Re, Ru или их смесь.

В одном варианте воплощения изобретение относится к катализатору, содержащему Co и носитель, катализатор приготовлен в результате осуществления следующих стадий: (А) пропитки носителя композицией, содержащей Co, для получения промежуточного каталитического продукта; (Б) обжига промежуточного каталитического продукта, полученного на стадии (А); (В) пропитки промежуточного каталитического продукта, полученного на стадии (Б) композицией содержащей Co, для получения другого промежуточного каталитического продукта; и (Г) обжига другого каталитического продукта, полученного на стадии (В), с образованием катализатора, содержащего по меньшей мере приблизительно 25 мас.% Co. Используемая на стадии (А) композиция, содержащая может быть той же самой или отличной от композиции, содержащей Co, используемой на стадии (В). Носитель может содержать оксид алюминия.

В одном варианте воплощения изобретение касается микроканального реактора, содержащего: по меньшей мере один рабочий микроканал, причем рабочий микроканал имеет вход и выход; и по меньшей мере одну теплообменную зону, смежную с рабочим микроканалом, причем теплообменная зона содержит группу теплообменных каналов, которые располагаются под прямым углом относительно продольного направления рабочего микроканала; теплообменная зона располагается продольно в том же направлении, что и рабочий микроканал, и находится рядом с входом в рабочий микроканал; длина теплообменной зоны меньше длины рабочего микроканала; ширина рабочего микроканала на выходе или вблизи выхода из рабочего микроканала больше, чем ширина рабочего микроканала на входе или вблизи входа в рабочий микроканал. В одном варианте воплощения, по меньшей мере одна теплообменная зона содержит первую теплообменную зону и вторую теплообменную зону, причем длина второй теплообменной зоны меньше длины первой теплообменной зоны.

Краткое описание чертежей

В приложенных чертежах одинаковые детали и элементы имеют одинаковые обозначения.

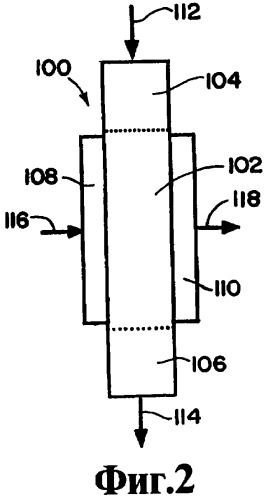

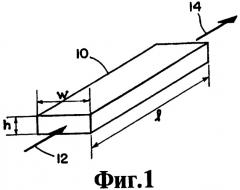

На Фиг.1 представлено схематическое изображение микроканала, который можно использовать в рамках изобретенного способа.

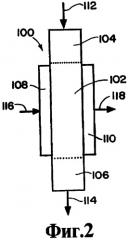

На Фиг.2 представлена схема, иллюстрирующая изобретенный способ проведения синтеза Фишера-Тропша определенным образом, при котором реакционная смесь, состоящая из CO и H2, проходит через микроканальный реактор, контактируя с катализатором, и реагирует с образованием продукта, содержащего по меньшей мере один алифатический углеводород.

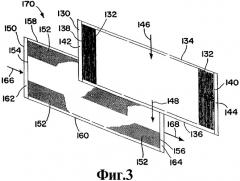

На Фиг.3 представлено схематическое изображение слоя рабочих микроканалов и слоя теплообменных микроканалов, которые могут быть использованы в активной зоне микроканального реактора, изображенного на Фиг.2.

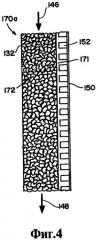

На Фиг.4 представлено схематическое изображение рабочего микроканала и смежной теплообменной зоны, которые могут быть использованы в активной зоне микроканального реактора, изображенного на Фиг.2, теплообменная зона содержит группу теплообменных каналов, расположенных параллельно друг другу под прямым углом к продольному направлению рабочего микроканала, причем поток теплообменной текучей среды через теплообменные каналы направлен перпендикулярно по отношению к потоку реакционной смеси и продукта в рабочем микроканале.

На Фиг.5 представлено схематическое изображение рабочего микроканала и смежного теплообменного канала, которые могут быть использованы в активной зоне микроканального реактора, изображенного на Фиг.2, причем поток теплообменной текучей среды в теплообменных каналах направлен в противоположную сторону по отношению к потоку реакционной смеси и продукта в рабочем микроканале.

На Фиг.6 представлено схематическое изображение рабочего микроканала и смежной теплообменной зоны, которые могут быть использованы в активной зоне микроканального реактора, изображенного на Фиг.2, причем теплообменная зона содержит некоторое количество теплообменных каналов, расположенных параллельно друг другу под прямым углом продольному направлению рабочего микроканала, теплообменная зона расположена в том же направлении по отношению к рабочему микроканалу и находится на входе или вблизи входа в рабочий микроканал, длина теплообменной зоны меньше длины рабочего микроканала.

На Фиг.7 представлено схематическое изображение рабочего микроканала и первой и второй смежных теплообменных зон, которые могут быть использованы в активной зоне микроканального реактора, изображенного на Фиг.2, причем каждая теплообменная зона содержит некоторое количество теплообменных каналов, расположенных параллельно друг другу под прямым углом к продольному направлению рабочего микроканала, теплообменная зона расположена в том же направлении по отношению к рабочему микроканалу и находится на входе или вблизи входа в рабочий микроканал, длина первой теплообменной зоны меньше длины рабочего микроканала, длина второй теплообменной зоны меньше длины первой теплообменной зоны.

На Фиг.8 представлено схематическое изображение рабочего микроканала, который можно использовать в рамках способа по изобретению, причем рабочий микроканал содержит катализатор, имеющий конфигурацию, не допускающую сквозное пропускание потока (обтекаемая конфигурация).

На Фиг.9 представлено схематическое изображение рабочего микроканала, который можно использовать в рамках изобретенного способа, причем рабочий микроканал содержит катализатор, имеющий конфигурацию, допускающую сквозное пропускание потока (проточная конфигурация).

На Фиг.10 представлено схематическое изображение рабочего микроканала, который можно использовать в рамках способа по изобретению, причем рабочий микроканал включает узел ребер, состоящий из группы ребер, а катализатор по настоящему изобретению нанесен на ребра.

На Фиг.11 изображен альтернативный вариант воплощения рабочего микроканала и узла ребер, изображенных на Фиг.10.

На Фиг.12 изображен другой альтернативный вариант воплощения рабочего микроканала и узла ребер, изображенных на Фиг.10.

На Фиг.13 представлен график зависимости объема пор и площади поверхности от содержания кобальта, полученный в Примере 1.

На Фиг.14-17 представлены графики, иллюстрирующие результаты синтезов Фишера-Тропша, проведенных в Примере 3.

На Фиг.18 представлен график, иллюстрирующий различие в активностях и селективностях Фишера-Тропша для катализаторов, полученных в Примере 4 с промежуточными обжигами и без.

Осуществление изобретения

Термин "микроканал" в данном описании и формуле изобретения означает канал, характеризующийся по меньшей мере одним внутренним размером - высотой или шириной, не превышающей приблизительно 10 мм, в одном варианте воплощения настоящего изобретения вплоть до приблизительно 5 мм, в еще одном варианте вплоть до приблизительно 2 мм и в другом варианте вплоть до приблизительно 1 мм. Протекание текучей среды через микроканал может проходить вдоль длины микроканала, перпендикулярно высоте или ширине микроканала. Пример микроканала, который возможно использовать в рамках изобретенного способа в качестве рабочего микроканала и/или теплообменного микроканала, представлен на Фиг.1. Микроканал 10, представленный на Фиг.1, характеризуется высотой (h), шириной (w) и длиной (l). Текучая среда протекает через микроканал 10 вдоль длины микроканала в направлениях, показанных стрелками 12 и 14. Высота (h) или ширина (w) микроканала может варьироваться от приблизительно 0,05 до приблизительно 10 мм, в еще одном варианте от приблизительно 0,05 до приблизительно 5 мм, в другом варианте от приблизительно 0,05 до приблизительно 2 мм, в еще одном варианте от приблизительно 0,05 до приблизительно 1,5 мм, в другом варианте от приблизительно 0,05 мм до приблизительно 1 мм, в другом варианте от приблизительно 0,05 до приблизительно 0,75 мм и в еще одном варианте от приблизительно 0,05 мм до приблизительно 0,5 мм. Другой размер, высота или ширина, может быть любым, например, до приблизительно 3 метров, и в одном варианте воплощения от приблизительно 0.01 до приблизительно 3 метров, и в одном варианте воплощения от приблизительно 0.1 до приблизительно 3 метров. Длина (l) микроканала может быть любой, например, до приблизительно 10 метров, и в одном варианте воплощения от приблизительно 0,2 до приблизительно 10 метров, и в одном варианте воплощения от приблизительно 0,2 до приблизительно 6 метров, и в одном варианте воплощения от приблизительно 0,2 до приблизительно 3 метров. Хотя сечение микроканала 10, изображенного на Фиг.1, прямоугольное, следует понимать, что микроканал может иметь сечение произвольной формы, например, квадратной, круглой, полукруглой, трапециевидной и т.д. Форма и размеры сечения микроканала могут изменяться по длине. Например, высота или ширина может сужаться вдоль длины микроканала от относительно большого размера до относительно маленького, или наоборот.

Термин "смежный", используемый при описании положения одного канала относительно другого, применяется по отношению к непосредственно прилегающим друг к другу каналам, разделенным стенкой. Такие стенки могут различаться по толщине. Однако, "смежные" каналы не разделяются промежуточным каналом для текучей среды, который будет влиять на теплообмен между каналами. В одном варианте воплощения один канал может быть смежным с другим каналом только на протяжении части размера другого канала. Например, рабочий микроканал может быть длиннее и продолжаться дальше за пределы одного или более теплообменных каналов.

Термин "текучая среда" означает газ, жидкость или газ или жидкость, содержащие диспергированные твердые частицы или капли жидкости.

Термин "время контактирования" означает объем реакционной зоны в микроканальном реакторе, деленный на объемную скорость потока композиции реагентов, при температуре 0°C и давлении 1 атм.

Термин "время обработки" означает внутренний объем пространства (например, реакционной зоны в микроканальном реакторе), который занимает текучая среда, проходящая через пространство, деленный на среднюю объемную скорость потока при использованных температуре и давлении.

Термин "реакционная зона" означает пространство внутри рабочего микроканала, в котором реагенты контактируют с катализатором.

Термин "конверсия CO" означает разность количества молей CO в реакционной смеси и продукте, деленную на количество молей CO в реакционной смеси.

Термин "селективность по метану" означает количество молей метана в продукте, деленное на количество молей метана плюс удвоенное количество молей C2 углеводородов у продукте, плюс утроенное количество молей C3 углеводородов в продукте, плюс учетверенное количество молей C4 углеводородов в продукте и т.д. до тех пор, пока все моли углеводородов в продукте не будут учтены.

Термин "конверсия CO за один проход" означает конверсию CO после одного прохода через микроканальный реактор, используемый в рамках способа по изобретению.

Термин "выход продукта" означает конверсию CO, умноженную на селективность по указанному продукту(-ам).

Термин "распределение металла" означает процент каталитически активных атомов металла и атомов промотора на поверхности катализатора по сравнению с общим количеством атомов металлов в катализаторе, полученный из измерений методом хемосорбции водорода, который описан в книге "Heterogeneous Catalysis in Industrial Practice," 2-е издание, Charles N. Satterfield, стр.139, McGraw Hill (1996), которая приведена в качестве ссылки.

В выражении "приблизительно 0,5 грамм алифатического углеводорода, имеющего по меньшей мере 5 атомов углерода, на грамм катализатора в час" вес или количество граммов катализатора означает общий вес катализатора, состоящего из каталитического металла (например, Co) или его оксида, возможно, со-катализатора (например, Re или Ru) и/или промотора (например, Na, K и т.п.), а также вес любого носителя (например, оксида алюминия). Однако, если катализатор нанесен на готовую структуру типа пены, войлока, ваты или ребра, вес таких готовых структур не учитывается при расчете веса или количества граммов катализатора. Аналогично, если катализатор нанесен на стенки микроканала, вес стенок микроканала не учитывается при расчете.

Термин "содержание Co" означает вес Co в катализаторе, деленный на общий вес катализатора, т.е. общий вес Co плюс любого со-катализатора или промотора, а также носителя. Если катализатор нанесен на готовую структуру типа пены, войлока, ваты или ребра, вес таких производственных структур не учитывается при расчете. Аналогично, если катализатор нанесен на стенки микроканала, вес стенок микроканала не учитывается при расчете.

В соответствие с Фиг.2, способ можно осуществить с использованием микроканального реактора 100, который содержит активную зону 102 микроканального реактора, входной коллектор 104 реагентов, выходной коллектор 106 продуктов, входной коллектор 108 теплоносителя, выходной коллектор 110 теплоносителя. Активная зона микроканального реактора 102 содержит узел рабочих микроканалов и узел теплообменных каналов, смежных с рабочими микроканалами. Теплообменные каналы могут являться микроканалами. Рабочие микроканалы и теплообменные каналы могут быть расположены слоями один над другим или в ряд параллельно друг другу. Катализатор Фишера-Тропша находится внутри рабочих микроканалов. Рабочий входной коллектор 104 позволяет текучей среде затекать в рабочие микроканалы с равномерным или в значительной степени равномерным распределением потока по рабочим микроканалам. Рабочий выходной коллектор 106 позволяет текучей среде вытекать из рабочих микроканалов с относительно высокой скоростью потока. Реакционная смесь протекает в микроканальный реактор 100 через реакционный входной коллектор 104, как обозначено указывающей направление стрелкой 112. Реакционная смесь может быть предварительно разогрета перед попаданием в реакционный входной коллектор 104. Реакционная смесь протекает через рабочие микроканалы в активной зоне 102 микроканального реактора, контактируя с катализатором, и реагирует с образованием желаемого продукта. В одном варианте воплощения протекание реакционной смеси и продукта через центр 102 реактора происходит в вертикальном направлении из верхней части центра 102 реактора к его дну. Продукт, и в одном варианте воплощения не прореагировавшие компоненты реакционной смеси, вытекают из активной зоны реактора 102 через выходной коллектор 106 продуктов в направлении, указанном стрелкой 114. Хотя преимуществом изобретенного способа является возможность достичь высокого уровня конверсии CO за один проход через рабочие микроканалы, в одном варианте воплощения не прореагировавшие компоненты реакционной смеси или их часть можно рециклировать повторно через рабочие микроканалы в контакте с катализатором. Не прореагировавшие компоненты реакционной смеси, рециклируемые через рабочие микроканалы, можно рециклировать любое число раз, например, один, два, три, четыре раза и т.д. Поток теплоносителя поступает во входной коллектор 108 теплоносителя в направлении, указанном стрелкой 116, и от входного коллектора 108 теплоносителя поступает через теплообменные каналы в активной зоне 102 микроканального реактора к выходному коллектору 110 теплоносителя и из выходного коллектора 110 теплоносителя в направлении, указанном стрелкой 118. Микроканальный реактор 100 применяется в сочетании с емкостями для хранения, насосами, кранами, приборами для контроля потока и подобными элементами, которые не показаны на чертежах, но очевидны для специалистов в данной области техники.

В одном варианте воплощения активная зона 102 микроканального реактора может содержать слои рабочих микроканалов и теплообменных микроканалов, размещенных в ряд параллельно друг другу. Пример таких слоев микроканалов представлен на Фиг.3. В соответствии с Фиг.3, слои 130 рабочих микроканалов и слои 150 теплообменных микроканалов сложены параллельно друг другу, образуя блок 170 в виде повторяющихся элементов. Слой микроканалов 130 обеспечивает протекание реагентов и продукта. Слой микроканалов 150 обеспечивает протекание теплообменной текучей среды.

Слой 130 микроканалов состоит из группы микроканалов 132, размещенных параллельно друг другу, причем каждый рабочий микроканал 132 расположен вертикально вдоль длины слоя 130 микроканалов от края 134 до края 136, и рабочие микроканалы 132 расположены вдоль ширины слоя 130 микроканалов от края 138 до края 140. Скрепляющие планки 142 и 144 расположены на краях 138 и 140, соответственно, слоя 130 микроканалов для скрепления слоя 130 микроканалов со следующим смежным слоем 150 микроканалов. Катализатор находится внутри рабочих микроканалов 132. Протекание реагентов и продукта через рабочие микроканалы 132 возможно в направлении, обозначенном стрелками 146 и 148. Сечение каждого из рабочих микроканалов 132 может быть произвольной формы, например, квадратной, прямоугольной, круглой, полукруглой и т.д. Внутренней высотой каждого рабочего микроканала 132 можно считать вертикальное или горизонтальное расстояние или промежуток между слоем 130 микроканалов и следующим смежным теплообменным слоем 150. Внутренняя высота каждого рабочего микроканала 132 может достигать приблизительно 10 мм, и в одном варианте воплощения приблизительно 6 мм, в другом варианте воплощения приблизительно 4 мм, в другом варианте воплощения приблизительно 2 мм. В одном варианте воплощения высота может находиться в интервале от приблизительно 0,05 до приблизительно 10 мм, в одном варианте воплощения от приблизительно 0,05 до приблизительно 6 мм, в одном варианте воплощения от приблизительно 0,05 до приблизительно 4 мм, в одном варианте воплощения от приблизительно 0,05 до приблизительно 2 мм. Ширина каждого из рабочих микроканалов может быть любого размера, например до приблизительно 3 метров, и в одном варианте воплощения от приблизительно 0,01 до приблизительно 3 метров, и в одном варианте воплощения от приблизительно 0,1 до приблизительно 3 метров. Длина каждого из рабочих микроканалов 132 может быть любой величины, например, до приблизительно 10 метров, в еще одном варианте воплощения от приблизительно 0,2 до приблизительно 10 метров, в еще одном варианте воплощения от приблизительно 0,2 до приблизительно 6 метров, и в еще одном варианте воплощения от приблизительно 0,2 до приблизительно 3 метров.

Слой 150 микроканалов содержит группу теплообменных микроканалов 152, размещенных параллельно друг другу, причем каждый из теплообменных микроканалов 152 расположен горизонтально вдоль ширины слоя 150 микроканалов от края 154 до края 156, теплообменные микроканалы 152 расположены вдоль длины слоя микроканалов 150 от края 158 до края 160 слоя микроканалов 150. Скрепляющие планки 162 и 164 расположены на краях 154 и 156, соответственно, слоя 150 микроканалов для скрепления слоя 150 микроканалов со следующим смежным слоем 130 микроканалов. Теплообменная текучая среда может протекать через теплообменные микроканалы 152 в направлении, указанном стрелками 166 и 168. Поток теплообменной текучей среды в направлении, указанном стрелками 166 и 168, перпендикулярен потоку реагентов и продукта, протекающему через рабочие микроканалы 132, как обозначено стрелками 146 и 148. В качестве альтернативы, теплообменные микроканалы 152 могут быть ориентированы таким образом, чтобы теплообменная текучая среда протекала вдоль ширины слоя микроканалов 150 от края 158 до края 160 или от края 160 до края 158. Это приведет к тому, что теплообменная текучая среда будет протекать в направлении вдоль или против потока реагентов и продукта через рабочие микроканалы 132. Сечение каждого из теплообменных микроканалов 152 может быть любой формы, например, квадратной, прямоугольной, круглой, полукруглой и т.д. Внутренней высотой каждого из теплообменных микроканалов 152 можно считать вертикальное или горизонтальное расстояние или промежуток между слоем 150 теплообменных микроканалов и следующим смежным слоем 130 микроканалов. Высота каждого из теплообменных микроканалов 152 может достигать приблизительно 2 мм, и в одном варианте воплощения в интервале от приблизительно 0,05 мм до приблизительно 2 мм, и в одном варианте воплощения от приблизительно 0,05 мм до приблизительно 1,5 мм. Ширина каждого из этих микроканалов может быть любой величины, например, до приблизительно 3 метров, в еще одном варианте воплощения от приблизительно 0,01 до приблизительно 3 метров, в еще одном варианте воплощения от приблизительно 0,1 до приблизительно 3 метров. Длина каждого из теплообменных микроканалов 152 может быть любой величины, например, до приблизительно 10 метров, в еще одном варианте воплощения от приблизительно 0,2 до приблизительно 10 метров, в еще одном варианте воплощения от приблизительно 0,2 до приблизительно 6 метров, и в еще одном варианте воплощения от приблизительно 0,2 до приблизительно 3 метров.

В качестве альтернативы, рабочие микроканалы и теплообменные микроканалы могут быть расположены, как предусмотрено в повторяющемся элементе 170a. Повторяющийся элемент 170a представлен на Фиг.4. В соответствие с Фиг.4, рабочий микроканал 132 расположен смежно со слоем микроканалов 150, содержащим теплообменные микроканалы 152. Общая стенка 171 отделяет рабочий микроканал 132 от слоя теплообменных микроканалов 150. Катализатор 172 наполняет рабочий микроканал 132. Реакционная смесь поступает в слой катализатора 172 и проходит через него в рабочем микроканале 132 в направлении, указанном стрелкой 146, контактирует с катализатором 172 и вступает в реакцию с образованием желаемого продукта. Продукт, и в одном варианте воплощения не прореагировавшие компоненты реакционной смеси, выходят из рабочего микроканала 132, в направлении, указанном стрелкой 148. Теплоноситель проходит через теплообменные микроканалы 152 в направлении, перпендикулярном потоку реакционной смеси и продукта через рабочий микроканал 132.

В качестве альтернативы, рабочие микроканалы и теплообменные микроканалы могут быть расположены так, как предусмотрено в повторяющемся элементе 170b. Повторяющийся элемент 170b, представленный на Фиг.5, идентичен повторяющемуся элементу 170а, изображенному на Фиг.4, с тем отличием, что слой микроканалов 150 развернут на 90°, а теплоноситель протекает через теплообменный микроканал 152 в направлении, обозначенном стрелками 166a и 168a, направленными против потока реакционной смеси и продукта через рабочий микроканал 132. В качестве альтернативы, теплообменная текучая среда может протекать в направлении, обратном обозначенному стрелками 166a и 168a, таким образом, в этом случае поток теплоносителя в теплообменном микроканале 152 протекает в том же направлении, что и поток реакционной смеси и продукта через рабочий микроканал 132.

В качестве альтернативы, рабочие микроканалы и теплообменные микроканалы могут быть расположены так, как предусмотрено в повторяющемся элементе 170c. Повторяющийся элемент 170c представлен на Фиг.6. В соответствие с Фиг.6, рабочий микроканал 132а расположен смежно с теплообменной зоной 151. Теплообменная зона 151 содержит группу параллельных теплообменных микроканалов 152, размещенных параллельно друг другу, причем каждый из теплообменных микроканалов 152 расположен под прямым углом по отношению к направлению длины рабочего микроканала 132a. Теплообменная зона 151 по длине короче рабочего микроканала 132a. Теплообменная зона 151 расположена в продольном направлении от входа 134а в рабочий микроканал 132a или вблизи него до точки на рабочем микроканал 132a, расположенной до выхода 136а из рабочего микроканала 132a. В одном варианте воплощения, длина теплообменной зоны 151 достигает приблизительно 100% длины рабочего микроканала 132a, в еще одном варианте воплощения длина теплообменной зоны 151 составляет от приблизительно 5 до приблизительно 100% от длины рабочего микроканала 132a, в еще одном варианте воплощения длина теплообменной зоны 151 составляет от приблизительно 5 до приблизительно 50% от длины рабочего микроканала 132a, и в еще одном варианте воплощения длина теплообменной зоны составляет от приблизительно 50 до приблизительно 100% от длины рабочего микроканала 132а. Ширина рабочего микроканала 132a увеличивается в области ниже по ходу потока от края 153 теплообменной зоны 151. Такое расположение обеспечивает преимущественный теплообмен (т.е. охлаждение) на входе 134а в рабочий микроканал 132а или вблизи него, а также в областях рабочего микроканала ниже по ходу потока относительно входа. Катализатор 172 наполняет рабочий микроканал 132a. Реакционная смесь протекает через плотный слой катализатора 172 в рабочем микроканале 132a в направлении, обозначенном стрелкой 146, контактирует с катализатором 172 и вступает в реакцию с образованием желаемого продукта. Продукт, и в одном варианте воплощения не прореагировавшие компоненты реакционной смеси, выходит из рабочего микроканала 132a, в направлении, указанном стрелкой 148. Теплоноситель протекает через теплообменный микроканал 152 в направлении, перпендикулярном потоку реакционной смеси и продукта, через рабочий микроканал 132a.

В качестве альтернативы, рабочие микроканалы и теплообменные микроканалы могут быть расположены так, как предусмотрено в повторяющемся элементе 170d. Повторяющийся элемент 170d, изображенный на Фиг.7, идентичен повторяющемуся элементу 170c, изображенному на Фиг.6, с тем отличием, что повторяющийся элемент 170d содержит теплообменную зону 151а, смежную с рабочим микроканалом 132a на противоположной стороне рабочего микроканала 132a по отношению к теплообменной зоне 151. Теплообменная зона 151a содержит группу параллельных теплообменных микроканалов 152а, идентичных или аналогичных по размерам и конфигурации теплообменным микроканалам 152, описанным выше. Теплообменная зона 151a расположена в продольном направлении от входа 134a в рабочий микроканал 132a или вблизи него до точки на рабочем микроканале 132а, расположенной до края 153 теплообменной зоны 151. Теплообменная зона 151а по длине может быть короче теплообменной зоны 151. В одном варианте воплощения, длина теплообменной зоны 151а достигает приблизительно 100% длины рабочего микроканала 132a, в еще одном варианте воплощения длина теплообменной зоны 151a составляет от приблизительно 5 до приблизительно 100% от длины рабочего микроканала 132a, в еще одном варианте воплощения длина теплообменной зоны 151 составляет от приблизительно 5% до приблизительно 50% от длины рабочего микроканала 132а, и в еще одном варианте воплощения длина теплообменной зоны составляет от приблизительно 50% до приблизительно 100% от длины рабочего микроканала 132а. Ширина рабочего микроканала 132а увеличивается в области ниже по ходу потока от краев 153 и 153a теплообменных зон 151 и 151a, соответственно. Такое расположение обеспечивает преимущественный теплообмен (т.е. охлаждение) на входе 134а или вблизи него в рабочий микроканал 132a, а также в областях рабочего микроканала ниже по направлению потока от входа 134a. Использование двух теплообменных зон 151 и 151a позволяет достичь достаточно высокого уровня теплообмена в областях рабочего микроканала 132a вблизи входа, и относительно небольшого уровня теплообмена в рабочем микроканале 132а ниже по ходу потока от края 153a. Катализатор 172 размещен в рабочем микроканале 132a. Реакционная смесь протекает через слой катализатора 172 в рабочем микроканале 132a в направлении, обозначенном стрелкой 146, контактирует с катализатором 172 и вступает в реакцию с образованием желаемого продукта. Продукт, и в одном варианте воплощения не прореагировавшие компоненты реакционной смеси, выходят из рабочего микроканала 132a, как обозначено указывающей направление стрелкой 148. Теплоноситель протекает через теплообменный микроканалы 151 и 151a в направлении, перпендикулярном потоку реакционной смеси и продукта через рабочий микроканал 132a.

Слой катализатора может образовывать отдельные реакционные зоны в рабочих микроканалах в направлении потока через рабочие микроканалы. В каждой реакционной зоне длина одной или более смежных теплообменных зон может быть различной в различных направлениях. Например, в одном варианте воплощения длина одной или более теплообменных зон может быть менее приблизительно 50% от длины каждой реакционной зоны. В качестве альтернативы, одна или более теплообменных зон могут иметь длины более 50% от длины каждой реакционной зоны до приблизительно 100% длины каждой реакционной зоны.

Количество микроканалов в каждом слое микроканалов 130 и 150 может быть любым необходимым числом, например, один, два, три, четыре, пять, шесть, восемь, десять, сотни, тысячи, десятки тысяч, сотни тысяч, миллионы и т.д. Аналогично, число повторяющихся элементов 170 (или от 170a до 170d) слоев микроканалов в активной зоне микроканального реактора 102 может быть любым желаемым числом, например, один, два, три, четыре, шесть, восемь, десять, сотни, тысячи и т.д.

Микроканальный реактор 100, содержащий активную зону 102 микроканального реактора, можно изготовить из любого материала, обеспечивающего достаточную прочность, пространственную жесткость и характеристики теплопереноса для осуществления изобретенного способа. Примерами подходящих материалов служат сталь (например, нержавеющая сталь, карбонизированная сталь, и подобные), алюминий, титан, никель и сплавы из любых из упомянутых металлов, пластмассы (например, эпоксидные смолы, УФ-отверждаемые смолы, термореактивные смолы и подобные), монель, инконель, керамика, стекло, композиты, кварц, кремний или сочетание из двух или более из них. Микроканальный реактор может быть изготовлен с использованием известных технологий, а именно: обработка электрическим разрядом, обычная механическая обработка, лазерная резка, фотохимическая обработка, электрохимическая обработка, литье, обработка водометом, штамповка, травление (например, химическое, фотохимическое или плазменное травление) и их сочетания. Микроканальный реактор может быть изготовлен составлением слоев или пластов с удалением части из них для обеспечения возможности прохождения потока. Стопка пластов может быть собрана посредством диффузионного соединения, лазерной сварки, диффузионной пайки и подобных методов для получения единого устройства. Микроканальный реактор содержит необходимые коллекторы, краны, линии трубопроводов и т.д. для контроля потока реакционной смеси и продукта и потока теплообменной текучей среды. Они не показаны на чертежах, но легко могут быть предусмотрены специалистами в данной области техники.

Реакционная смесь состоит из смеси H2 и CO. Эту смесь называют синтез, газ или сингаз. Молярное отношение H2 к CO может составлять величину в интервале от приблизительно 0,8 до приблизительно 10, в одном варианте воплощения от приблизительно 0,8 до приблизительно 5, в одном варианте воплощения от приблизительно 1 до приблизительно 3, в одном варианте воплощения от приблизительно 1,5 до приблизительно 3, в одном варианте воплощения от приблизительно 1,8 до приблизительно 2,5, в одном варианте воплощения от приблизительно 1,9 до приблизительно 2,2, в одном варианте воплощения от приблизительно 2,05 до приблизительно 2,10, Реакционная смесь может также содержать CO2 и/или H2O, а также легкие углеводороды, содержащие от 1 до приблизительно 4 атомов углерода, и в одном варианте воплощения от 1 до приблизительно 2 атомов углерода. Реакционная смесь может содержать от приблизительно 5 до приблизительно 45 об.% CO, и