Загрузочная установка шахтной печи и агрегат нижнего газоуплотнительного клапана

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к загрузочной установке для доменной печи. Установка содержит по меньшей мере два бункера для промежуточного хранения подлежащего загрузке в печь шихтового материала и агрегат нижнего газоуплотнительного клапана. Агрегат нижнего газоуплотнительного клапана содержит корпус, который расположен под бункерами. Корпус имеет по меньшей мере два впускных отверстия, соответственно взаимодействующих с одним из бункеров, и выпускное отверстие. Каждое впускное отверстие имеет соответствующее сопряженное седло клапана, обеспечивающее газонепроницаемое уплотнение бункеров. Агрегат содержит также механизм газоуплотнительного клапана для уплотнения впускных отверстий. Механизм газоуплотнительного клапана содержит одностороннюю запорную тарель, имеющую единственную уплотнительную поверхность, которая взаимодействует с обоими из по меньшей мере двух седел клапанов. Использование изобретения обеспечивает уменьшение воздействия агрессивных неблагоприятных условий на уплотнительную поверхность запорной тарели в агрегате нижнего уплотнительного клапана. 4 н. и 12 з.п. ф-лы, 14 ил.

Реферат

Область техники

Данное изобретение в целом относится к загрузочной установке для шахтной печи, прежде всего для доменной печи, и более конкретно к агрегату нижнего газоуплотнительного клапана для этого типа загрузочной установки.

Уровень техники

Загрузочные установки типа Bell Less TopTM, разработанные фирмой PAUL WURTH, нашли широкое применение в доменных печах по всему миру. В этих установках один или более бункеров, которые используются для промежуточного хранения загружаемого в печь под давлением шихтового материала, служат в качестве шлюза-регулятора или камеры шлюза, чтобы предотвратить потери давления в печи. С этой целью первый клапан, обычно именуемый верхним газоуплотнительным клапаном или верхним клапаном уплотнения, сопряжен с впускным отверстием бункера, а второй газоуплотнительный клапан, обычно именуемый нижним газоуплотнительным клапаном или нижним клапаном уплотнения, сопряжен с выпускным отверстием бункера. Верхний и нижний клапаны открываются и закрываются поочередно как в газовом шлюзе или шлюзовой камере для того, чтобы предотвратить выход газа через бункер. Данное изобретение главным образом относится к агрегату для обеспечения нижнего газоуплотнительного клапана. Несмотря на то, что данный агрегат подходит, прежде всего, для системы BLTTM, предложенный агрегат нижнего газоуплотнительного клапана может также быть использован в похожих конкурирующих системах.

На фиг.14 показана загрузочная установка доменной печи известного уровня техники с двумя воронками-затворами, так как раскрыто в международной заявке на патент WO 2007/082630. Установка содержит корпус 1 нижнего газоуплотнительного клапана, который имеет два верхних впускных отверстия 2, 4, взаимодействующих с каждым из двух бункеров 22, 24 (показана только самая низшая их часть). Корпус 1 расположен так, чтобы отклонять полученный через впускное отверстие 2, 4 из соответствующего бункера 22, 24 шихтовой материал в центральное выпускное отверстие 7, которое является соосным оси 5 печи. Нижнее выпускное отверстие 7 взаимодействует с колошником печи посредством центрального питающего желоба для подачи материала на расположенное под корпусом 1 распределительное устройство (не показано). Шихтовой материал дозируется посредством задвижек 26, 28 материала, расположенных соответственно между каждым из выходных отверстий бункеров 22, 24 и каждым из впускных отверстий 2, 4 агрегата нижнего газоуплотнительного клапана.

Для обеспечения уплотнительной функции, которая необходима для предотвращения потери давления печного газа, каждое впускное отверстие 2, 4 корпуса 1 нижнего газоуплотнительного клапана 1 имеет связанное с ним седло 12, 14 клапана, которое взаимодействует со специально предназначенным поворотным клапанным механизмом типа заслонки. Каждый клапанный механизм типа заслонки содержит специально предназначенную запорную тарель в форме уплотнительных заслонок 32, 34 клапана. Каждая уплотнительная заслонка 32, 34 клапана также имеет соответствующий рычаг 36, 38 затвора, на который она установлена для перемещения между положением контакта с уплотнением на ее сопряженном седле 12, 14 (смотри заслонку 34 клапана на седле 14 на фиг.14) и открытым положением, в котором она не имеет уплотнительной функции (смотри заслонку 32 клапана и открытое впускное отверстие 2 на фиг.14), для обеспечения загрузки шихтового материала в печь. Для каждой заслонки 32, 34 клапана отдельный, специально предназначенный поворотный исполнительный механизм опирается на каждую сторону корпуса 1 и эксплуатационно соединяется с соответствующим рычагом 36, 38 затвора для перемещения соответствующей уплотнительной заслонки 32, 34 клапана в плотный контакт и из плотного контакта с сопряженным седлом 12, 14 клапана. Благодаря специально предназначенным исполнительным механизмам и отдельным поворотным рычагам, каждая уплотнительная заслонка клапана может открываться или закрываться независимо от другой уплотнительной заслонки клапана для возможности осуществления более короткого времени загрузочного цикла, в то время как загрузка взаимодействующего с закрытым нижним уплотнительным клапаном бункера может продолжаться во время перехода другого нижнего уплотнительного клапана из открытого в закрытое положение. Агрегаты нижнего уплотнительного клапана для установок типа BLTTM с несколькими бункерами, в которых используется специально предназначенная запорная тарель и соответствующий исполнительный механизм, известны на протяжении десятилетий, что подтверждено, например, патентом США №3955693. С самого начала они нашли успешное и широкое применение в сталелитейной промышленности.

Более недавний и необычный тип загрузочной установки с двумя бункерами был раскрыт в международной заявке на патент WO 01/00884. Установка также содержит корпус нижнего газоуплотнительного клапана, расположенный под двумя промежуточными бункерами-накопителями, которые действуют как затворы. Известным образом корпус имеет два впускных отверстия, при этом каждое впускное отверстие имеет соответствующее сопряженное седло клапана и соответственно взаимодействует с одним из бункеров, и выпускное отверстие для загрузки шихтового материала в печь. Механизм газоуплотнительного клапана для уплотнения впускных отверстий, то есть для обеспечения газонепроницаемого закрытия ниже по потоку воронок-затворов, имеет необычную компоновку. По сути, механизм газоуплотнительного клапана содержит двустороннюю заслонку газоуплотнительного клапана, которая установлена поворотно на рычаге. Двусторонняя заслонка газоуплотнительного клапана согласно WO 01/00884 имеет уплотнение на каждой стороне, при этом первая уплотнительная поверхность взаимодействует с первым из двух седел клапана, в то время как вторая уплотнительная поверхность заслонки клапана взаимодействует со вторым из двух седел клапана.

В то время как агрегат нижнего газоуплотнительного клапана согласно WO 01/00884 позволяет использовать единственное устройство исполнительного механизма для уплотнения обоих впускных отверстий, увеличение продолжительности цикла, требующего более длительных интервалов для повторного заполнения бункера, представляет собой недостаток. По сути, оба верхних газоуплотнительных клапана должны быть закрыты во время перемещения двусторонней заслонки нижнего газоуплотнительного клапана от первого седла ко второму седлу для предотвращения потери давления. Кроме того, присутствует и другой недостаток любого типичного нижнего газоуплотнительного клапана согласно известному уровню техники, так как это раскрыто в US 3,955,693. Другими словами, уплотнительная поверхность запорной тарели и, прежде всего ее уплотнения, подвержена воздействию агрессивных неблагоприятных условий, среди прочего в силу высокой температуры в печи и запыленной окружающей среды, созданной проходящим на близком расстоянии сыпучим материалом, каждый раз, когда сопряженное впускное отверстие в загрузочных целях открыто.

Техническая проблема

Принимая во внимание известный уровень техники, целью данного изобретения является разработка загрузочной установки для шахтной печи с несколькими бункерами, прежде всего для доменной печи, которая уменьшает воздействие на уплотнительную поверхность запорной тарели в агрегате нижнего уплотнительного клапана.

Общее описание изобретения

Для достижения этой цели данное изобретение предлагает верхнюю загрузочную установку согласно пункту 1, оснащенную агрегатом нижнего газоуплотнительного клапана по пункту 14. Загрузочные установки с тремя бункерами по пунктам 12 и 13 также достигают вышеобозначенной цели. Термин «агрегат» в данном контексте означает устройство, состоящее из определенного количества компонентов, собранных вместе для образования функционального блока.

Предложенная загрузочная установка по пункту 1 содержит по меньшей мере два бункера, действующих в качестве воронок-затворов для промежуточного хранения подлежащего загрузке в печь шихтового материала, и агрегат нижнего газоуплотнительного клапана. Этот агрегат включает в себя расположенный под бункерами корпус нижнего газоуплотнительного клапана. Корпус нижнего газоуплотнительного клапана имеет по меньшей мере два впускных отверстия, соответственно взаимодействующих с одним из бункеров, и выпускное отверстие для прохождения шихтового материала в печь. Каждое впускное отверстие имеет соответствующее сопряженное седло клапана для газонепроницаемого уплотнения бункеров ниже по потоку ввиду их функции газового шлюза во взаимодействии с верхними газоуплотнительными клапанами бункеров выше по потоку. Агрегат нижнего газоуплотнительного клапана включает в себя механизм газоуплотнительного клапана для уплотнения входных отверстий, более конкретно для газонепроницаемого закрытия седел.

Согласно изобретению механизм уплотнительного клапана содержит одностороннюю запорную тарель, имеющую единственную уплотнительную поверхность, которая взаимодействует с обоими по меньшей мере из двух седел. С этой целью механизм газоуплотнительного клапана выполнен так, чтобы приводить уплотнительную поверхность односторонней запорной тарели в плотный контакт с каждым по меньшей мере из двух седел клапана для уплотнения сопряженного впускного отверстия. Другими словами, та же самая уплотнительная поверхность той же самой единственной запорной тарели используется на двух разных седлах клапана для уплотнения сопряженных впускных отверстий. Уплотнительная поверхность в данном контексте означает поверхность(-и) запорной тарели, приведенная(-ые) в плотный контакт с седлом, которая обычно является стороной запорной тарели, которая служит опорой для одного или нескольких уплотнений или прокладок для газонепроницаемого контакта на седлах.

Следует отметить, что прежде всего предпочтительный эффект данного изобретения состоит в значительном уменьшении воздействия на уплотнительную поверхность запорной тарели и, прежде всего, уплотнения, оказываемого любыми вредными условиями внутри корпуса нижнего газоуплотнительного клапана. По сути, использование только одной односторонней запорной тарели для альтернативного уплотнения более чем одного впускного отверстия имеет выгоду, заключающуюся в том, что за исключением сравнительно короткого времени перехода, необходимого для перемещения запорной тарели между седлами, поверхность запорной тарели всегда находится в контакте с данным седлом и, тем самым, является защищенным, в то время как другое седло и сопряженное впускное отверстие открыто для обеспечения впуска шихтового материала.

Согласно первому варианту механизм газоуплотнительного клапана выполнен для перемещения запорной тарели вверх и вниз по существу в вертикальном направлении вдоль оси сочленения и шарнирного поворота запорной тарели по существу в горизонтальной плоскости, перпендикулярной оси сочленения, для обеспечения поочередного приведения одной и той же самой уплотнительной поверхности в плотный контакт с каждым по меньшей мере из двух седел клапана. В предпочтительном осуществлении этого варианта механизм содержит поворотно-скользящее цилиндрическое сочленение, имеющее по существу вертикальную ось сочленения, и удлинитель, имеющий первый концевой участок и второй концевой участок. Запорная тарель установлена на первом концевом участке удлинителя, а поворотно-скользящее цилиндрическое сочленение поддерживает удлинитель на втором концевом участке. Другие предпочтительные компоновки этого первого варианта представлены в зависимых пунктах 5-7.

Согласно второму варианту механизм уплотнительного клапана содержит шарнирное соединение, имеющее по существу вертикальную ось сочленения, удлинитель, имеющий первую и вторую часть, запорную тарель, установленную на первой части, и шарнирное соединение, поддерживающее вторую часть удлинения. Шарнир, имеющий по существу горизонтальную ось шарнира, соединяет первую часть со второй частью. Этот вариант выполнен для шарнирного поворота удлинителя с запорной тарелью по существу в горизонтальной плоскости, перпендикулярной оси сочленения, и поворота первой части с запорной тарелью вверх и вниз вокруг по существу горизонтальной оси шарнира для обеспечения поочередного приведения одной и той же уплотнительной поверхности в плотный контакт с каждым по меньшей мере из двух седел клапана. Предыдущие варианты имеют дополнительное преимущество, выражающееся в уменьшении необходимой для механизма газоуплотнительного клапана вертикальной высоты и, тем самым, уменьшения общей высоты загрузочной установки.

Согласно третьему варианту механизм газоуплотнительного клапана содержит шарнирное соединение, которое имеет по существу горизонтальную ось сочленения (вместо вертикальной) и поддерживает удлинитель, который имеет первую часть и вторую часть, запорную тарель, установленную на первой части, и шарнирное соединение, поддерживающее вторую часть удлинителя. Шарнир, имеющий ось шарнира, расположенную перпендикулярно оси сочленения, соединяет первую часть со второй частью. Этот вариант позволяет осуществлять шарнирный поворот удлинителя с запорной тарелью вокруг горизонтальной оси сочленения и поворот первой части с запорной тарелью вверх и вниз вокруг поперечной оси шарнира для поочередного приведения одной и той же уплотнительной поверхности в плотный контакт с каждым по меньшей мере из двух седел клапана.

Для осуществления простой механики шарнирного поворота механизм газоуплотнительного клапана поддерживается посредством корпуса газоуплотнительного клапана с осью сочленения, содержащейся в перпендикулярной биссекторной плоскости двух седел клапана, с которыми уплотнительная поверхность может быть поочередно приведена в плотный контакт.

Предпочтительно, в случае первого или второго варианта механизм газоуплотнительного клапана поддерживается посредством верхней стороны корпуса нижнего газоуплотнительного клапана, корпуса по существу с вертикальной осью сочленения, смещенной в сторону от отрезка, соединяющего соответствующие центры первого седла клапана и второго седла клапана. Предпочтительно, в случае третьего варианта механизм газоуплотнительного клапана поддерживается боковой стенкой корпуса нижнего газоуплотнительного клапана по существу с горизонтальной осью сочленения, смещенной вертикально ниже отрезка, соединяющего соответствующие центры первого седла клапана и второго седла клапана. С существенным смещением, необходимый угловой ход для шарнирного поворота может быть существенно уменьшен и привод соответственно упрощен. Независимо от выбранного варианта, при этом запорная тарель, предпочтительно, установлена на концевом участке удлинителя посредством сферического сочленения для осуществления определенных несоосностей, возникающих, например, вследствие вызванных воздействием температуры деформаций, или для осуществления немного наклонного расположения седла.

Загрузочная установка с тремя бункерами, использующая базовую концепцию использования данной запорной тарели для уплотнения более чем одного седла клапана, предложена согласно пункту 12. Эта установка отличается тем, что механизм уплотнительного клапана содержит первую одностороннюю запорную тарель, имеющую единственную уплотнительную поверхность, и вторую одностороннюю запорную тарель, имеющую единственную уплотнительную поверхность, при этом каждая запорная тарель взаимодействует со всеми тремя седлами клапана, при этом одновременно по времени с помощью запорных тарелей закрываются два седла. Другими словами, механизм уплотнительного клапана выполнен для приведения уплотнительной поверхности первой запорной тарели и уплотнительной поверхности второй запорной тарели соответственно спаренным образом в плотный контакт с первым и вторым седлами клапана, со вторым и третьим седлами клапана, и с третьим и первым седлами клапана осуществления одновременного уплотнения двух из трех впускных отверстий.

Загрузочная установка с тремя бункерами, использующая основную концепцию в другом подходе, который позволяет осуществить одновременно уплотнение двух из трех впускных отверстий, предложена согласно пункту 13. Последняя установка отличается тем, что механизм газоуплотнительного клапана содержит первую одностороннюю запорную тарель, имеющую единственную уплотнительную поверхность, и вторую одностороннюю уплотнительную тарель, имеющую единственную уплотнительную поверхность, при этом каждая запорная тарель специально предназначена и взаимодействует с разными парами из двух из трех седел клапана. Другими словами, механизм газоуплотнительного клапана выполнен для поочередного приведения уплотнительной поверхности первой односторонней запорной тарели в плотный контакт как с первым, так и со вторым седлами клапана, тогда как он выполнен для поочередного приведения уплотнительной поверхности второй односторонней запорной тарели в плотный контакт как со вторым, так и с третьим седлом клапана.

Следует отметить, что агрегат нижнего газоуплотнительного клапана, как предложено выше и определено в пункте 14, подходит, прежде всего, для промышленного применения в загрузочных установках с несколькими бункерами, прежде всего в верхних загрузочных установках для доменных печей. Агрегат нижнего газоуплотнительного клапана может быть использован для сооружения новых установок или при модернизации для замены агрегатов известного уровня техники, например во время модернизации печи.

Краткое описание чертежей

Предпочтительные варианты осуществления изобретения будут описаны с помощью примера со ссылкой на прилагаемые чертежи, на которых показаны:

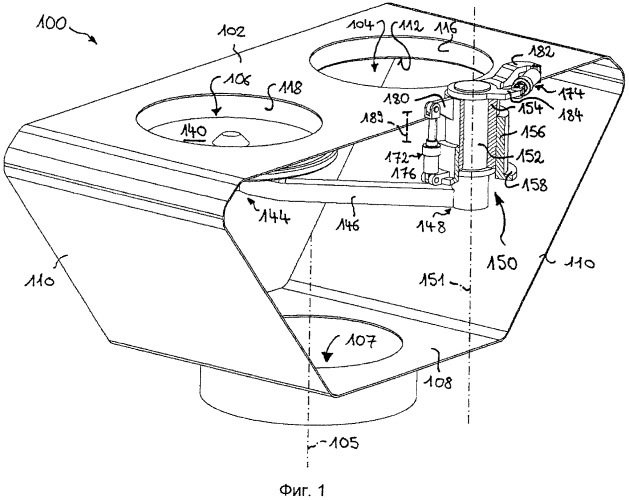

Фиг.1 - вид в перспективе первого варианта агрегата нижнего газоуплотнительного клапана для загрузочной установки шахтной печи, которая имеет два бункера, показывающий агрегат в положении, в котором первое впускное отверстие корпуса нижнего газоуплотнительного клапана герметично закрыто и второе впускное отверстие открыто,

Фиг.2 - вид в перспективе, показывающий представленный на фиг.1 агрегат в промежуточном положении, в котором запорная тарель перемещается из герметичного контакта с первым впускным отверстием в герметичный контакт со вторым впускным отверстием,

Фиг.3 - вид в перспективе, показывающий представленный на фиг.1 в агрегат положении, в котором первое впускное отверстие корпуса газоуплотнительного клапана открыто, а второе впускное отверстие герметично закрыто,

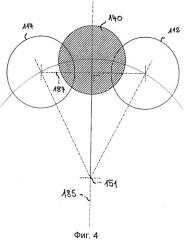

Фиг.4 - частичная схематичная горизонтальная проекция представленного на фиг.1-3 агрегата газоуплотнительного клапана,

Фиг.5 - вид в перспективе, показывающий второй вариант осуществления агрегата нижнего газоуплотнительного клапана, используемого в загрузочной установке на доменной печи,

Фиг.6 - частичный вид сверху приводного механизма клапана, используемого во втором варианте осуществления, как показано на фиг.5,

Фиг.7 - частичный вид сбоку приводного механизма клапана, используемого во втором варианте осуществления, как показано на фиг.5,

Фиг.8 - вид в перспективе, показывающий третий вариант осуществления агрегата нижнего газоуплотнительного клапана, используемого в загрузочной установке на шахтной печи,

Фиг.9 - частичный вид спереди приводного механизма клапана, используемого в третьем варианте осуществления, как показано на фиг.8,

Фиг.10 - частичный вид сбоку приводного механизма клапана, используемого в третьем варианте осуществления, как показано на фиг.8,

Фиг.11 - схематичный вид сверху четвертого варианта осуществления агрегата нижнего газоуплотнительного клапана, который выполнен для загрузочной установки шахтной печи, которая имеет три воронки-затвора, показывающий агрегат в положении, в котором первое впускное отверстие и второе впускное отверстие корпуса нижнего газоуплотнительного клапана герметично закрыты, а третье впускное отверстие открыто,

Фиг.12 - схематичный вид сверху пятого варианта осуществления агрегата нижнего газоуплотнительного клапана, который выполнен для загрузочной установки шахтной печи, которая имеет три воронки-затвора, показывающий агрегат в положении, в котором первое впускное отверстие и второе впускное отверстие корпуса нижнего газоуплотнительного клапана герметично закрыты, а третье впускное отверстие открыто,

Фиг.13 - схематичный вид сверху шестого варианта осуществления агрегата нижнего газоуплотнительного клапана, который выполнен для загрузочной установки шахтной печи, которая имеет три воронки-затвора,

Фиг.14 - частичный вертикальный вид в разрезе загрузочной установки с двумя бункерами известного уровня техники, так как описано, например, в WO 2007/082630.

На этих чертежах идентичные ссылочные обозначения использованы для идентичных или схожих элементов. Ссылочные позиции с увеличивающимися сотенными цифрами использованы для идентификации функционально идентичных или схожих частей разных вариантов осуществления.

Подробное описание предпочтительных вариантов осуществления

Загрузочная установка с агрегатом нижнего газоуплотнительного клапана согласно первому варианту осуществления схематично показана на фиг.1-3. Она содержит корпус 100 нижнего газоуплотнительного клапана. В целях наглядности, корпус 100 показан открытым в разрезе, то есть только частично, а именно без боковых участков. Корпус 100 имеет горизонтальную верхнюю пластину 102 с круглыми отверстиями, образующими, соответственно, первое впускное отверстие 104 и второе впускное отверстие 106. Впускные отверстия 104, 106 смещены в сторону относительно центральной оси 105 доменной печи (которая не показана) на верхней части колошника, на котором расположен корпус 100. Соосно с осью 105 предусмотрено нижнее выпускное отверстие 107 в форме круглого отверстия в горизонтальной нижней пластине 108 корпуса 100. Наклонные боковые стенки ПО соединяют верхнюю пластину 102 с нижней пластиной 108 и предоставляют собой в целом компоновку в виде воронки к корпусу 100 для прохождения потока шихтового материала, входящего в любое из смещенных впускных отверстий 104, 106, вдоль наклонных боковых стенок 110 к центральному впускному отверстию 107.

Необходимо отметить, что агрегат нижнего газоуплотнительного клапана согласно первому варианту осуществления, схематично показанному на фиг.1-3, выполнен для загрузочной установки доменной печи с двумя параллельными бункерами (типа, как показано на фиг.14). При монтаже на месте корпус 100 расположен под двумя бункерами шихтового материала загрузочной установки показанного на фиг.14 типа и описанной более подробно в WO 2007/082630. Бункеры служат в качестве воронок-затворов, обеспечивающих промежуточное хранение шихтового материала. Когда агрегат нижнего газоуплотнительного клапана установлен, верхние впускные отверстия 104, 106 соответственно соединены с выпускным отверстием бункера (смотри фиг.14), с которым сопряжены соответствующие задвижки материала (смотри фиг.14) для дозировки шихтового материала. Выпускное отверстие 107 выполненного в форме воронки корпуса 100 расположено соосно на верхней части колошника печи (не показан) для прохождения шихтового материала в свободном падении через выпускное отверстие 100 в распределительное устройство, такое как, например, вращаемый и поворачиваемый желоб (не показан) хорошо известной компоновки. Как следует также понимать, в дополнение к центрированию потока шихтового материала, корпус 100 является газонепроницаемой оболочкой, которая служит в качестве защитного корпуса агрегата нижнего газоуплотнительного клапана.

Как видно на фиг.1-3, каждое впускное отверстие 104, 106 имеет соответствующее сопряженное кольцеобразное седло 112, 114 клапана, которое повернуто вовнутрь для того, чтобы быть обращенным к внутренней части корпуса 100 и, следовательно, является доступным снизу. Каждое седло 112, 114 клапана предусмотрено на нисходящей поверхности цилиндрической кромки 116, 118, которая образует удлинение впускных отверстий 104, 106 в корпус 100. Показанные на фиг.1-3 первое и второе седла 112, 114 клапана имеют кольцеобразные, ориентированные горизонтально поверхности седла. Другие ориентации также возможны, например слегка наклоненные, как показано на фиг.14. Для газонепроницаемого замыкания впускных отверстий 104, 106 агрегат содержит механизм газоуплотнительного клапана, образованный запорной тарелью 140 с седлами 112, 114 клапана. Запорная тарель 140 является в целом выполненной в форме диска или пластины запорной тарелью 140 и взаимодействует с обоими седлами 112, 114 клапана. Запорная тарель 140 показана в положении уплотнения на втором седле 114 клапана на фиг.1. Для плотного контакта предусмотрено кольцевое уплотнение 142 (видно на фиг.2) с помощью подходящего уплотнения, например резиновой прокладки по окружности запорной тарели 140 лишь на одной стороне запорной тарели 140. В этом отношении запорная тарель 140 называется односторонней запарной тарелью, которая имеет единственную уплотнительную поверхность. Уплотнение 142 сопряжено с уплотнениями седел 112, 114 клапана для газонепроницаемого замыкания посредством подходящего уплотнения, например резинометаллического уплотнения.

Запорная тарель 140 установлена на вершине первого концевого участка 144 удлинителя 146 посредством сферического сочленения (шаровое шарнирное соединение, не показано). Сферическое сочленение обеспечивает плотную посадку по окружности между уплотнением 142 и поверхностями уплотнений 112, 114 и позволяет получать герметичное уплотнение даже с ориентациями седел 112, 114 клапана, которые отличаются (например, наклонены) от строго горизонтальной. Жесткий удлинитель 146 имеет второй концевой участок 148, жестко прикрепленный к выходному элементу поворотно-скользящего цилиндрического сочленения 150 (C-сочленение), который будет подробно описан ниже. Как видно на фиг.1-3, удлинитель 146 первого варианта осуществления является жестким и изготовлен цельным, то есть лишен шарнирных соединений между его концевыми участками 144, 148.

Как видно на фиг.1-3, приводной механизм клапана содержит поворотно-скользящее цилиндрическое сочленение 150, которое имеет по существу вертикальную ось 151 сочленения и поддерживает удлинитель 146. Цилиндрическое сочленение 150 показано в частичном виде в разрезе на фиг.1. Оно называется С-сочленением, потому что траектории, проложенные любой точкой в движущемся теле, то есть объединенным с запорной тарелью 140 рычагом 146, лежат на цилиндрах вокруг оси 151 сочленения. Необходимо отметить, что цилиндрическое сочленение 150 кинематически эквивалентно объединенному с призматическим соединением (Р) поворотному соединению (R), при этом оба находятся на одной и той же оси 151 сочленения. Благодаря вертикальной оси 151 сочленения цилиндрического сочленения 150, жесткий удлинитель 146 и запорная тарель 140 могут перемещаться в унисон вверх и вниз в параллельном оси 151 сочленения направлении, например по существу в вертикальном направлении. Кроме того, благодаря вертикальной оси 151 сочленения цилиндрического сочленения 150, удлинитель 146 вместе с запорной тарелью 140 может поворачиваться в перпендикулярной оси 51 сочленения плоскости, например по существу в горизонтальной плоскости.

Как видно на частичном виде в разрезе фиг.1, цилиндрическое сочленение 150 включает в себя выходной вал 152, то есть ведомый вал, образующий выходной элемент цилиндрического сочленения 150, к которому жестко прикреплен удлинитель 46, так чтобы простираться по существу в горизонтальном направлении перпендикулярно выходному валу 152 и оси 151 сочленения. Выходной вал 152 образует шарнирное соединение, служащее опорой удлинителю 146 и запорной тарели 140. Выходной вал 152 соосно поддерживается в цилиндрической полом пространстве втулки 154 неподвижным в осевом направлении и вращающимся вокруг оси 152 сочленения, например с помощью конических роликовых подшипников (не показаны) или любого другого типа комбинированных роликовых подшипников с радиальной и осевой нагрузкой. В свою очередь, втулка 154 поддерживается соосно по существу в цилиндрическом полом пространстве наружного кожуха 156 с возможностью скольжения в осевом направлении, но без возможности вращения, то есть так, чтобы скользить вдоль оси 151 сочленения, например, с помощью подшипников скольжения. В качестве альтернативы представленному фиг.1 цилиндрическому сочленению 150, на которой ось вращения, определенная втулкой 154, и ось перемещения, определенная кожухом 156, совпадает с осью 151 сочленения, оси параллельного вращения и перемещения могут быть последовательными, необязательно являясь совпадающими. Наружный кожух 156 имеет нижний монтажный фланец 158. Наружный кожух 156 установлен снаружи корпуса 100 с помощью монтажного фланца, прикрепленного на вершине верхней пластины 102, так что только нижний участок выходного вала 152 выступает внутрь корпуса 100 клапана через круговое отверстие (не показано) в верхней пластине 102. Следовательно, в представленном на фиг.1-3 варианте осуществления все части механизма, за исключением запорной тарели 140, удлинителя 146 и нижнего участка выходного вала 152, расположены внутри корпуса 1. Для предотвращения утечки газа через цилиндрическое сочленение 150, предусмотрены уплотнения соответственно между выходным валом 152 и втулкой 154 и между втулкой 154 и кожухом 156, например в форме набивочной камеры или уплотнения типа механической набивки (не показано).

Как видно на фиг.1-3, приводной механизм клапана включает в себя гидроцилиндры, а именно первый гидравлический цилиндр 172 и второй гидравлический цилиндр 174, для приведения в действие клапанов. Гильза первого гидравлического цилиндра 172 соединена посредством шарнира с неподвижной проушиной 176, прикрепленной к нижнему концу кожуха 156, в то время как головка поршня первого гидравлического цилиндра 172 соединена посредством шарнира с подвижной проушиной 180, прикрепленной к верхнему концевому участку втулки 154. Тянущее или толкающее усилие первого гидравлического цилиндра 172 управляет осевым перемещением втулки 154 и выходного вала 152 вдоль оси 151 сочленения и, следовательно, также управляет движением скольжения вверх или вниз запорной тарели 140, прикрепленной к жесткому удлинителю 46. Второй гидравлический цилиндр 174 управляет вращением выходного вала 152 относительно втулки 154 и кожуха 156 вокруг оси 151, то есть горизонтальным шарнирным поворотом элемента 140 запорной тарели, который жестко прикреплен к выходному валу 152 посредством удлинителя 146. Второй гидравлический цилиндр 174 имеет гильзу цилиндра, закрепленную на шарнире на опорном рычаге 182, прикрепленном перпендикулярно верхнему концу втулки 154, и головку поршня, закрепленную на шарнире на плече 184 рычага, которое с помощью фланца или скобы прикреплено перпендикулярно верхнему концу выходного вала 152.

Со ссылкой на схематичную горизонтальную проекцию фиг.4, следует отметить, что ось 151 сочленения (которая перпендикулярна плоскости фиг.4) содержится в перпендикулярной биссекторной плоскости 185 (которая также перпендикулярна плоскости фиг.4) первого и второго седел 112, 114 клапана. Более конкретно, она содержится в перпендикулярной биссекторной плоскости 185 отрезка 187 воображаемой прямой, конечные точки которого совпадают с центрами седел 112, 114 клапана. Как также видно на фиг.4, область действия удлинителя 46 (146 на фиг.1-3), то есть расстояние между осью 151 и монтажной осью запорной тарели 140, равно расстоянию между центрами седел 112, 114 клапана и осью 151 сочленения. Другими словами, когда запорная тарель 140 поворачивается горизонтально, центр запорной тарели 140 проходит по дуге окружности, как показано с помощью пунктирной окружности на фиг.4, имеющей радиус, равный этому расстоянию. Несмотря на то, что вертикальная ориентация оси 151 сочленения является предпочтительной, допускаются небольшие наклоны, обычно в плоскости 185 относительно вертикали, например до 10°. Агрегат газоуплотнительного клапана позволяет использовать одностороннюю запорную тарель с единственной уплотнительной поверхностью, взаимодействующей с обоими седлами 112, 114 для поочередного уплотнения обоих впускных отверстий 104, 106. Поэтому следует отметить, что когда шихтовой материал протекает через корпус 100, запорная тарель 140 будет всегда в закрытом положении на любом из седел 112, 114 и, тем самым, прежде всего его уплотнительная поверхность 142 защищена от чрезмерного воздействия отложения пыли и ударов материала. Несмотря на то, что ось сочленения теоретически могла быть расположена по центру между седлами 112, 114 клапана, это потребовало бы приводного механизма, обеспечивающего круговой шарнирный поворот на 180°, и определенного пространства между седлами 112, 114. Поэтому, как видно на фиг.4, ось сочленения 151 смещена в сторону от отрезка 187 прямой, что упрощает конструкцию приводного механизма с помощью линейного исполнительного механизма для шарнирного поворота, так как требуется только ограниченное круговое движение и позволяет уменьшить расстояние между впускными отверстиями 104, 106, например для того, чтобы уменьшить эксцентриситет вытекания ниже по потоку нижнего выпускного отверстия 107.

Посредством цилиндрического сочленения 150 клапан приводится в действие последовательностью движения опускания /шарнирного поворота/ подъема, как показано на фиг.1-3. На фиг.1 показана компоновка для цикла загрузки с помощью первого бункера сверху и взаимодействие с первым выпускным отверстием 104. В этой компоновке верхний газоуплотнительный клапан первого бункера (не показан) закрыт, в то время как верхний газоуплотнительный клапан на втором бункере (не показан), который взаимодействует со вторым впускным отверстием 106, открыт для перезагрузки второго бункера. Когда первый бункер через первое впускное отверстие 104 опустошен, открывается второе впускное отверстие 106 для опустошения второго бункера и первое впускное отверстие 104 герметично закрывается для повторного заполнения первого бункера. В этом случае приведение в действие нижнего газоуплотнительного клапана происходит следующим образом: первоначально оба верхних газоуплотнительных клапана (не показаны) закрыты, затем первый гидравлический цилиндр 172 приводится в действие для сжатия (тяги) и, тем самым, опускания втулки 154 и посредством этого, в унисон, выходного вала 152, удлинителя 46 и запорную тарели 140, за счет чего запорная тарель 40 выходит из контакта со вторым седлом 114. Затем второй гидравлический цилиндр 174 приводится в действие для того, чтобы расширять (толкать) и, тем самым, вращать выходной вал 152 вокруг оси 151 сочленения, так что удлинитель 146 и элемент 140 запорной тарели поворачиваются горизонтально к первому седлу 112 клапана. Когда запорная тарель 140 совмещена с первым седлом 112 клапана, например за счет второго цилиндра 174, достигающему конца перемещения, или за счет соответствующего прилегания или управления, первый гидравлический цилиндр 172 приводится в действие для того, чтобы расширять (толкать) и, тем самым, поднимать запорную тарель 140 в плотный контакт с первым седлом 112 клапана, как показано на фиг.3. Таким образом, достигается перевод односторонней тарели 140 от второго седла 114 к первому седлу 112. Переключение функции воронки-затвора затем завершается посредством открытия верхнего газоуплотнительного клапана первого бункера для повторной загрузки. Работа, как описано выше, идет в обратном направлении, когда открывается первое впускное отверстие 104, а второе впускное отверстие 106 закрывается. Благодаря относительно небольшому вертикальному ходу 189 (сравни фиг.1-2 или фиг.2-3), необходимому для вхождения в контакт/выхода из контакта с запорной тарелью 140, пространству движения клапана требуется только небольшая вертикальная высота. Поэтому конструктивная высота корпуса 100 может быть значительно уменьшена. Далее следует понимать, что при прохождении материала через корпус 100 элемент 140 запорной тарели, за исключением времени его перемещения, всегда будет находиться в защищенном положении на любом из седел 112, 114.

Следует отметить, что вышеописанный механизм газоуплотнительного клапана, который включает в себя приводной механизм (сам состоящий из цилиндрического сочл