Роторно-лопастный двигатель с вынесенной камерой сгорания и дисковой системой газораспределения (варианты)

Иллюстрации

Показать всеИзобретение относится к двигателестроению. Двигатель внутреннего сгорания роторного типа имеет неподвижный полый корпус для размещения в нем ротора. Корпус ограничен двумя боковыми крышками. Ротор оснащен лопастями. По периметру корпуса устроены цилиндрические полые гнезда для размещения в них запорных барабанов с выточками для прохождения лопастей ротора. На поверхностях корпуса или боковых крышек имеются отверстия для выпуска отработавших газов, подачи топливной смеси и свечей зажигания. Воспламенение топливной смеси происходит в камерах сгорания, временно изолированных дисковым или приводимым в движение с его помощью клапанным механизмом газораспределения. Двигатель состоит из сегментов, разделенных между собой параллельными друг другу внутренними боковыми крышками, имеющими отверстия для валов ротора и запорных барабанов, а также отверстия для перепуска между сегментами сжатой топливной смеси и горящих рабочих газов. В первом виде сегментов происходят процессы впуска и сжатия топливной смеси, расширения и выпуска рабочих газов. Второй вид сегментов отвечает за перепуск сжатой топливной смеси из сегментов первого вида в сегменты третьего вида - сегменты камер сгорания и горящих рабочих газов из сегментов третьего вида в сегменты первого вида с помощью диска. Изобретение направлено на повышение КПД, простоты и технологичности конструкции, уменьшение габаритов и веса, обеспечение возможности создания модульных конструкций двигателя. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области двигателестроения и может быть использовано в автомобилестроении, судостроении, тракторостроении, производстве силовых установок и других областях, где применяются двигатели существующих в настоящее время схем.

В современном двигателестроении известны роторные двигатели двух основных видов, деление происходит по типу рабочих объемов: запираются они на время герметично, или имеют постоянную связь с атмосферой. К последним относятся газовые турбины, камеры сгорания которых отделены от выхлопного сопла (от атмосферы) лишь густым «частоколом» лопастей роторной крыльчатки.

В свою очередь, роторные двигатели с герметично запираемыми рабочими объемами можно разделить на следующие типы различных компоновок:

1. роторные двигатели с неравномерным разнонаправленным (возвратно-вращательным) движением главного рабочего элемента;

2. роторные двигатели с неравномерным однонаправленным (пульсирующе-вращательным) движением главного рабочего элемента;

3. роторные двигатели с простым и равномерным вращательным движением главного рабочего элемента и с уплотнительными заслонками-лопастями, движущимися в роторе (частный случай - с заслонками-лопастями, отклоняющимися на шарнирах);

4. роторные двигатели с простым и равномерным вращательным движением главного рабочего элемента и с уплотнительными заслонками, движущимися в корпусе;

5. роторные двигатели с планетарным вращательным движением главного рабочего элемента и без применения отдельных уплотнительных элементов;

6. роторные двигатели с простым вращательным движением главного рабочего элемента, без применения отдельных уплотнительных элементов и спиральной организацией формы рабочих камер;

7. роторные двигатели с простым и равномерным вращательным движением главного рабочего элемента и с использованием такого же простого вращательного движения уплотнительных элементов.

Работоспособные на сегодняшний день и выпускаемые серийно роторные двигатели Ванкеля, не вполне корректно называемые «роторно-поршневыми», относятся к 5-й группе. Основным недостатком подобных конструкций является наличие элементов, совершающих возвратно - поступательные, качательные или планетарно - вращательные движения. Как следствие возникают проблемы, связанные с чрезмерной сложностью реализации системы уплотнений, недостаточным ресурсом работы двигателя вследствие быстрого износа рабочих поверхностей, что обусловлено наличием больших центробежных сил, действующих на рабочие элементы.

Предлагаемое изобретение относится к седьмому из вышеперечисленных типов роторных двигателей и по своей сущности наиболее близко к выпускающимся/выпускавшимся серийно роторным насосам и роторному паровому двигателю (коловратной машине) Н.Н. Тверского. Его паровой роторный двигатель отличали высокая долговечность, эффективность и крутящий момент, однако с появлением турбин схема была забыта. Примененная им схема представляет собой машину простого расширения и основана на простом равномерном вращательном движении главного рабочего элемента (ротора) и уплотнительных элементов (запорных барабанов). Конструкция аналогична современному роторному насосу (с той разницей, что в машине Тверского рабочее тело (пар) приводит в движение ротор, а в насосе вращающийся от внешнего привода ротор обеспечивает перекачивание жидкости (газа)).

С появлением двигателей внутреннего сгорания, несомненно, производились попытки приспособить такую схему роторного двигателя к осуществлению циклов двигателя внутреннего сгорания. В частности, российским изобретателем И.Ю. Исаевым был предложен ряд теоретических схем (заявка на изобретение RU 2009139975). Однако их работоспособность до настоящего времени не была подтверждена на практике.

Цель изобретения - создание двигателя, работающего от любых моторных топлив, с высоким коэффициентом полезного действия за счет отсутствия механизмов, совершающих возвратно - поступательные движения, обладающего максимальной простотой и технологичностью конструкции, малыми габаритами и весом, возможностью создания на его основе модульных конструкций.

Поставленная цель достигается созданием двух базовых схем, позволяющих за счет применения вынесенной камеры сгорания и дискового газораспределительного элемента:

- в фазе сжатия - обеспечить необходимые показатели степени сжатия с возможностью их регулирования в достаточно широких (необходимых для каждого вида применяемого топлива) пределах, обеспечить своевременное перемещение топливной смеси из камеры сжатия в камеру сгорания и ее последующее надежное запирание;

- в фазе воспламенения - просто, надежно и на любой необходимый временной интервал изолировать вынесенную в конструктивно обособленную полость камеру сгорания (таким образом достигается возможность горения топливной смеси в малом неизменном объеме, что обеспечивает более высокую эффективность сгорания топлива, ликвидирует необходимость применения опережения зажигания, позволяющего в традиционных двигателях увеличить интервал горения смеси в малом объеме, но, в то же время, снижающего коэффициент полезного действия двигателя ввиду начала расширения рабочих газов еще до завершения такта сжатия);

- в фазе расширения - обеспечить свободное перемещение рабочих газов из камеры сгорания в камеру расширения и последующее запирание канала между камерой сгорания и камерой расширения для начала нового цикла.

При этом разнесение в разные объемы фаз впуска - сжатия и расширения - выпуска позволяет полностью отказаться от элементов управления впуском и выпуском, аналогичных клапанам системы газораспределения современных двигателей.

Первая базовая схема описывает возможность работы объединенных в одном сегменте роторного насоса и коловратной машины Тверского, сообщающихся через отделенную сегментом газораспределения камеру сгорания. Вторая базовая схема позволяет разделить механизмы двигателя, выполняющие работы роторного насоса и коловратной машины на два отдельных сегмента, с размещением камеры сгорания между ними. Также приводятся варианты, допускающие объединение сегмента газораспределения с сегментами роторного насоса, коловратной машины и/или с сегментом камеры сгорания.

Таким образом, предлагаемое изобретение представляет собой:

1. Двигатель внутреннего сгорания роторного типа, имеющий неподвижный полый корпус для размещения в нем имеющего возможность вращаться ротора, оснащенного лопастями, с устроенными по периметру корпуса цилиндрическими полыми гнездами для размещения в них имеющих возможность вращаться запорных барабанов с выточками для прохождения лопастей ротора, ограниченный двумя плоскими боковыми крышками, имеющий на поверхностях корпуса или боковых крышек отверстия для выпуска отработавших газов, подачи топливной смеси и свечей зажигания, при этом объемное взаиморасположение поверхностей выше обозначенного ротора, его лопастей, запорных барабанов, стенок корпуса и боковых крышек создает герметично запираемые рабочие камеры переменного объема, выполняющие функции камер впуска, камер сжатия, камер воспламенения и расширения, камер выпуска, и имеющий синхронизирующий привод от вала ротора на валы запорных барабанов,

отличающийся тем, что воспламенение топливной смеси происходит в камерах сгорания, временно изолированных дисковым или приводимым в движение с его помощью клапанным механизмом газораспределения, состоит из сегментов, разделенных между собой параллельными друг другу внутренними боковыми крышками, имеющими отверстия для размещения валов ротора и запорных барабанов, а также дополнительные отверстия для перепуска между сегментами сжатой топливной смеси и горящих рабочих газов, при этом:

- в первом виде сегментов происходят процессы впуска и сжатия топливной смеси, расширения и выпуска горящих рабочих газов, конструкция сегмента представляет собой неподвижный полый корпус для размещения в нем имеющего возможность вращаться ротора, оснащенного лопастями, с устроенными по периметру корпуса цилиндрическими полыми гнездами для размещения в них имеющих возможность вращаться запорных барабанов с выточками для прохождения лопастей ротора, ограниченный двумя плоскими боковыми крышками, на поверхностях корпуса или боковых крышек имеются отверстия для выпуска отработавших газов, подачи топливной смеси и дополнительные отверстия для перепуска между сегментами сжатой топливной смеси и горящих рабочих газов,

- второй вид сегментов выполняет функцию газораспределения и отвечает за своевременный перепуск сжатой топливной смеси из сегментов первого вида в сегменты третьего вида - сегменты камер сгорания и горящих рабочих газов из сегментов третьего вида в сегменты первого вида с помощью имеющего возможность вращаться внутри него на роторном валу и с одинаковой с ротором скоростью, выполняющего функцию газораспределительного механизма диска, имеющего прорези в форме дуг, радиусы которых совпадают с радиусами, измеренными от оси ротора до отверстий перепуска сжатой топливной смеси и отверстий перепуска горящих рабочих газов, а угловые длины определяются исходя из необходимых периодов перепуска в обоих направлениях,

- третий вид сегментов предназначен для размещения камер сгорания любого необходимого, исходя из производительности сегментов первого вида, объема, и помимо отверстий перепуска имеет отверстия для размещения свечей зажигания или топливных форсунок, или одновременного размещения топливных форсунок и свечей зажигания.

2. Двигатель по п.1, отличающийся тем, что имеет не менее двух отдельных сегментов первого вида, расположенных по разные стороны от сегмента камер сгорания, при этом каждый из сегментов первого вида может включать как равное, так и не равное, за счет различающегося количества запорных барабанов и лопастей ротора, количество камер впуска - сжатия и камер расширения - выпуска, а также не иметь камер одного типа, при условии их наличия в другом сегменте.

3. Двигатель по п.1 или п.2, отличающийся тем, что количество и взаиморасположение находящихся в одном сегменте роторов, их лопастей, запорных барабанов, дисков газораспределения и камер сгорания может быть любым, в том числе возможно расположение на центральном валу запорного барабана, а на периферийных валах роторов, возможно размещение на одном валу, как только роторов разных сегментов, так и роторов одних и запорных барабанов других сегментов, применение камер впуска - сжатия и расширения - выпуска неравного объема, использование ступенчатого сжатия и расширения путем добавления дополнительных сегментов первого вида.

4. Двигатель по п.3, отличающийся тем, что функции сегментов второго вида выполняют сегменты первого или третьего вида, или одновременно сегменты и первого, и третьего вида, при этом:

- в сегментах первого вида сами роторы или объединенные с ними диски газораспределения, обеспечивают за счет имеющихся на них дуговых вырезов, прорезей, или выступов либо непосредственное открытие перепускных отверстий между сегментом их нахождения и камерой сгорания, либо открытие перепускных отверстий через приведение в движение клапанов;

- в сегментах третьего вида размещенный в полом корпусе сегмента и имеющий возможность вращаться на роторном валу и с одинаковой с ротором скоростью, выполняющий функцию газораспределительного механизма диск обеспечивает, за счет имеющихся на нем выступов и вырезов в форме дуг, необходимые интервалы перепуска топливной смеси и рабочих газов через отверстия перепуска в боковых крышках сегмента, а взаиморасположение поверхностей диска газораспределения, стенок корпуса и его боковых крышек создает камеру постоянного объема, являющуюся камерой сгорания, для воспламенения смеси в которой имеются отверстия для размещения свечей зажигания или топливных форсунок, или одновременного размещения топливных форсунок и свечей зажигания.

Поподробнее рассмотрим возможные способы реализации предлагаемого двигателя на практике.

В первой базовой схеме двигатель состоит из трех последовательно граничащих друг с другом через боковые крышки основных сегментов, каждый из которых выполняет свои собственные функции. Синхронизация работы всего механизма обеспечивается шестеренчатой передачей или иным механизмом, непрерывно связывающим валы ротора и запорных барабанов, таким образом, чтобы при каждом прохождении лопастью ротора точки соприкосновения ротора и запорного барабана ей соответствовала выточка запорного барабана. В отдельных случаях такая синхронизация может выполняться за счет контактирующих поверхностей самих роторов и запорных барабанов.

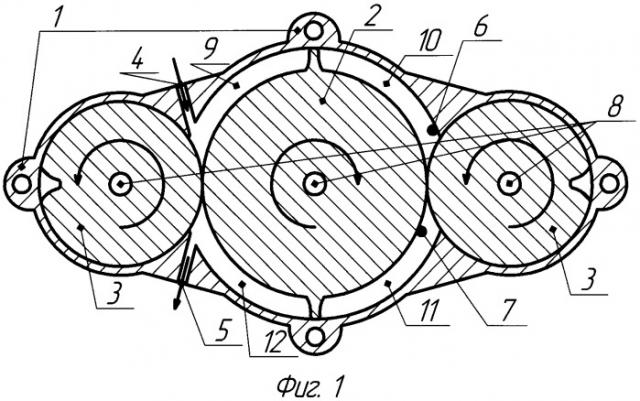

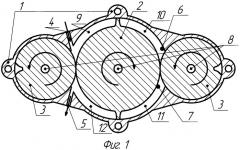

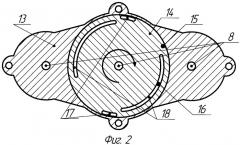

Приведенное описание устройства и работы двигателя с одной камерой сгорания, расположенным на центральном валу ротором, полностью симметрично расположенными относительно оси ротора двумя лопастями и также симметрично расположенными двумя запорными барабанами иллюстрируется фигурами с первой по третью, стрелками показано направление движения топливной смеси, выхлопных газов, направления вращения роторов, запорных барабанов и дисков газораспределения:

Фигура 1 - Схема сегмента впуска - сжатия - расширения - выпуска;

Фигура 2 - Схема сегмента газораспределения;

Фигура 3 - Схема сегмента камеры сгорания.

Первый сегмент (графическая схема приведена на фигуре 1) отвечает за впуск и сжатие топливной смеси, расширение, с приведением во вращение ротора, рабочих газов и их последующий выпуск. Здесь происходят все фазы рабочего цикла двигателей внутреннего сгорания, за исключением фазы воспламенения смеси. Конструкция имеет неподвижный полый, ограниченный плоскими боковыми крышками корпус (1), для размещения имеющего возможность вращаться в одной плоскости, закрепленного на своем валу ротора (2) с имеющимися на нем лопастями, и имеющих выточки для прохождения его лопастей запорных барабанов (3), также закрепленных на своих валах и имеющих возможность вращения внутри корпуса. В стенках корпуса или боковых крышках, максимально близко к одному из запорных барабанов и по разные стороны о г него предусмотрены два отверстия: для впуска топливной смеси (4) и для выпуска отработавших газов (5). Также одна из крышек имеет два дополнительных перепускных отверстия, расположенных в пределах кольцеобразной проекции движения лопастей ротора по разные стороны от второго запорного барабана и удаленных на разные расстояния от оси ротора. Через одно из отверстий из сегмента выводится сжатая до необходимого давления топливная смесь (6), второе служит для поступления в сегмент горящих рабочих газов (7). Глубина корпуса (расстояние между боковыми крышками) соответствует толщине ротора и запорных барабанов или немного превышает их для обеспечения нормального вращения ротора и запорных барабанов. Помимо перечисленных отверстий циркуляции газов, боковые крышки первого сегмента (как и остальных сегментов) имеют отверстия для размещения валов ротора и запорных барабанов (8). Взаиморасположение поверхностей выше обозначенных ротора, стенок корпуса и его боковых крышек, а также лопастей ротора и запорных барабанов создает от двух до четырех камер переменного объема. Данные камеры (сектора) в разные интервалы времени могут выполнять от двух до четырех различных функций. Сообщающаяся с отверстием впуска - является камерой впуска, а при делении ее на две части проходящей лопастью ротора образует две разделенные лопастью камеры - впуска (9) и сжатия (10). Сообщающаяся с отверстием выпуска - является камерой выпуска, а при делении ее на две части проходящей лопастью ротора образует две разделенные лопастью камеры - расширения (11) и выпуска (12).

Второй сегмент (графическая схема приведена на фигуре 2) выполняет функцию газораспределительного механизма и представляет собой полый корпус (13), предназначенный для размещения внутри него диска газораспределения (14), жестко закрепленного на валу ротора и вращающегося с одинаковой с ротором скоростью. Корпус также ограничен боковыми крышками, имеющими по три направляющих отверстия для валов ротора и запорных барабанов и по два перепускных отверстия: для сжатой топливной смеси (15) и для рабочих газов (16), совпадающих по расположению с перепускными отверстиями боковой крышки первого сегмента. Глубина корпуса, как и в случае с первым сегментом, соответствует, или незначительно превышает толщину вращающегося в нем диска, обеспечивая нормальное вращение. На диске имеются четыре прорези в форме дуг: две обеспечивают перепуск топливной смеси (17), вторые две обеспечивают перепуск рабочих газов (18). Радиусы дуг совпадают с радиусами, измеренными от оси диска (ротора) до перепускных отверстий крышек сегмента, а угловые длины рассчитываются исходя из необходимых интервалов перепуска топливной смеси из камеры сжатия первого сегмента в третий (камеру сгорания) и рабочих газов из третьего сегмента в камеру расширения первого.

Третий сегмент (графическая схема приведена на фигуре 3) представляет собой полый корпус (19) для размещения в нем камеры сгорания (20), объем которой рассчитывается исходя из производительности первого сегмента - объема поступающей топливной смеси и необходимой для наиболее эффективного, в зависимости от типа применяемого топлива, степени ее сжатия. Корпус сегмента также ограничен боковыми крышками, одна из которых имеет два перепускных отверстия, проекции которых приведены на схеме: топливной смеси (21) и рабочих газов (22), совпадающих по расположению с перепускными отверстиями боковых крышек второго сегмента. При необходимости (в силу возможности применения различных компоновочных решений) боковые крышки сегмента также содержат отверстия для валов ротора и запорных барабанов. В стенке корпуса или боковых крышках выполняется отверстие для свечи зажигания (23) и/или топливных форсунок высокого давления при работе двигателя на дизельном топливе или организации непосредственного впрыска топлива.

Поскольку каждый вышеперечисленный сегмент имеет хотя бы одну боковую крышку, прилегающую к боковой крышке соседнего (соседних) сегментов, для упрощения конструкции крышки могут выполняться общими для соседних сегментов, также крышки могут объединяться с прилегающими стенками корпуса.

Двигатель работает следующим образом: при прохождении лопастью ротора дугообразной камеры впуска, образуемой поверхностями корпуса, боковых крышек первого сегмента, ротора и его лопасти, и одного из запорных барабанов, перед лопастью ротора, по направлению его вращения, создается зона сжатия, а позади лопасти зона разряжения. Наличие постоянно открытого отверстия впуска в данной камере позволяет беспрепятственно поступать в зону разряжения топливной смеси, необходимой для выполнения следующего рабочего цикла. Давление в зоне сжатия постепенно увеличивается по мере приближения лопасти ротора к расположенному впереди, по ходу движения лопасти, запорному барабану. В момент достижения степени сжатия близкой к необходимой для выбранного типа топлива, дугообразный вырез диска газораспределения, вращающегося параллельно и с равной ротору угловой скоростью, достигает расположенных на одной оси отверстий перепуска топливной смеси боковых стенок первого, второго и третьего сегментов и начинается заполнение расположенной в третьем сегменте камеры сгорания. Поскольку с этого момента к объему камеры сжатия добавляется объем камеры сгорания, степень сжатия в нем резко снижается, детонационных процессов не происходит. По мере дальнейшего приближения лопасти ротора к поверхности запорного барабана происходит повторное увеличение давления в общем объеме, образованном объемами камеры сжатия и камеры сгорания. В момент повторного достижения степени сжатия, необходимой для выбранного типа топлива, дугообразный вырез диска газораспределения завершает прохождение отверстий перепуска топливной смеси. Камера сгорания с находящейся в ней сжатой топливной смесью оказывается полностью изолированной, с помощью находящейся в ее корпусе свечи зажигания осуществляется воспламенение. Продолжая движение, лопасть ротора вплотную приближается к поверхности запорного барабана и, за счет наличия на нем выточки для прохождения лопасти, происходит объединение камер впуска и сжатия и сброс оставшейся в камере сжатия перед лопастью ротора смеси в камеру впуска для дальнейшего использования в последующем цикле. Лопасть ротора, находясь в выточке барабана, проходит точку соприкосновения ротора и запорного барабана, переходит в камеру выпуска и, деля ее на две части, создает два отдельных объема, которые в дальнейшем становятся камерами выпуска и камерой расширения. Далее лопасть ротора достигает расположенного на боковой стенке отверстия перепуска рабочих газов и проходит его. Одновременно отверстий перепуска достигает и второй дугообразный вырез на двигающемся параллельно ротору диске газораспределения и начинается перепуск рабочих газов из камеры сгорания в камеру расширения, находящуюся позади лопасти ротора. Лопасть ротора до момента завершения прохождения дугообразным вырезом диска газораспределения отверстий перепуска рабочих газов продолжает движение под напором поступающих газов, одновременно выталкивая через находящееся в конце камеры отверстие выпуска отработавшие газы, оставшиеся от предыдущего цикла. В это время вторая лопасть ротора уже прошла запорный барабан, разделяющий камеры впуска и выпуска (отверстия впуска и выпуска), прошла отверстие впуска и начала весь вышеописанный цикл повторно. Таким образом, на один оборот вала ротора произойдет два полных рабочих цикла.

Принцип работы двигателя второй базовой схемы повторяет описанный для первой, с той разницей, что связанные через перепускные отверстия и камеру сгорания камеры впуска - сжатия и расширения - выпуска находятся в разных сегментах, подача топливной смеси и выпуск рабочих газов производятся через перепускные отверстия не на одной, а на двух противоположных боковых крышках камеры сгорания.

Как уже отмечалось, также допустим вариант объединения сегмента газораспределения с сегментом впуска - сжатия - расширения - выпуска. При таком варианте схема также основана на трех сегментах и строится следующим образом:

Сегмент газораспределения, как отдельный элемент конструкции, исчезает, а элементов (дисков) газораспределения становится два, и они переносятся в сегменты впуска, сжатия, расширения, выпуска, становясь конструктивными элементами роторов, при этом по-прежнему допустимо их исполнение в виде отдельных деталей. Так же, для максимального упрощения объяснения конструкции, используется схема с находящимися в каждом из сегментов одним однолопастным ротором и запорным барабаном.

Сегментов, отвечающих за впуск - сжатие - расширение - выпуск теперь становится два, а располагаются они по обе стороны от ставшего вторым сегмента камеры сгорания. При этом, поскольку в описываемом примере в каждом из них оставлено по одному запорному барабану, для одного рабочего цикла каждый из них выполняет лишь половину ранее описанных функций: либо впуска и сжатия, либо расширения и выпуска. Соответственно изменяется и расположение впускного, выпускного и перепускных отверстий. В корпусе первого сегмента делается только отверстие впуска, в корпусе третьего отверстие выпуска. На внутренней боковой крышке первого делается отверстие перепуска сжатой топливной смеси в камеру сгорания, а на внутренней боковой крышке третьего отверстие перепуска рабочих газов из камеры сгорания в камеру расширения. По внешнему радиусу совмещенных с роторами / ставших их частями (более не отделенных боковыми крышками сегментов) и имеющих диаметр равный диаметру ротора, включая высоту лопасти, дисков газораспределения делается по одному дугообразному вырезу: для сегмента впуска и сжатия - отвечающий за перепуск сжатой топливной смеси в камеру сгорания, для сегмента расширения - выпуска - отвечающий за перепуск рабочих газов из камеры сгорания. Их угловая длина, как и в первой схеме, определяется исходя из необходимых интервалов перепуска. Конструкция запорных барабанов также несколько изменяется. В первой базовой схеме они представляют собой простой плоский цилиндр с выточкой. При второй схеме высота этих цилиндров увеличивается на толщину добавившегося к ротору диска газораспределения. На них по-прежнему сохраняется выточка для прохождения лопасти ротора, кроме того в плоскости вращения дисков газораспределения на барабанах добавляется дугообразный выступ, перекрывающий вырез на диске газораспределения при прохождении ими точки соприкосновения ротора и запорного барабана (оси валов).

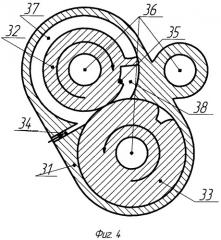

Поскольку сами роторы имеют форму дисков с лопастями, для упрощения конструкции возможен перенос функции газораспределения непосредственно на них. Считая такую конструкцию наиболее интересной и простой в реализации, рассмотрим ее на примере графических схем. Для приведения примера выберем двигатель, имеющий по одному однолопастному ротору и запорному барабану в сегментах впуска - сжатия и расширения - выпуска, а также одну камеру сгорания. Описание иллюстрируется фигурами с четвертой по шестую, стрелками показано направление движения топливной смеси, выхлопных газов, направления вращения роторов и запорных барабанов:

Фигура 4 - Схема сегмента впуска - сжатия;

Фигура 5 - Схема сегмента камеры сгорания;

Фигура 6 - Схема сегмента расширения - выпуска.

Во избежание задвоенной нумерации с элементами первой базовой схемы, нумерация для второй начинается с тридцати. Двигатель устроен следующим образом:

Первый сегмент (графическая схема приведена на фигуре 4) представляет собой сегмент впуска - сжатия. Сегмент имеет полый корпус (31) для размещения внутри него ротора (32) и запорного барабана (33), в стенке корпуса имеется отверстие впуска топливной смеси (34). Корпус ограничен параллельными боковыми крышками, одна из которых, отделяющая первый сегмент от второго (сегмента камеры сгорания), имеет отверстие перепуска топливной смеси из камеры сжатия в камеру сгорания (35), выполняемое на расстоянии не более радиуса ротора до основания его лопасти от оси его. вращения. Для открытия данного отверстия делается вырез непосредственно на теле ротора сегмента, перед его лопастью по ходу вращения. Также обе боковых крышки, как и боковые крышки других сегментов, имеют идентичные отверстия для размещения валов ротора и запорных барабанов (36). Взаиморасположение поверхностей выше обозначенных ротора, стенок корпуса и его боковых крышек, а также лопасти ротора и запорного барабана создает от одной до двух камер переменного объема, являющихся камерами - впуска (37) и сжатия (38).

Второй сегмент (графическая схема приведена на фигуре 5) представляет собой полый корпус (39) для размещения в нем камеры сгорания (40), объем которой рассчитывается исходя из производительности первого сегмента - объема поступающей топливной смеси и необходимой для наиболее эффективного, в зависимости от типа применяемого топлива, степени ее сжатия. Корпус сегмента также ограничен боковыми крышками, одна из них имеет уже описанное отверстие перепуска топливной смеси из первого сегмента, проекция которого приведена на схеме (41). Вторая имеет отверстие перепуска рабочих газов (42) в камеру расширения третьего сегмента. Боковые крышки также имеют уже упоминавшиеся отверстия для валов ротора и запорных барабанов. В стенке корпуса или боковых крышках выполняется отверстие (43) для свечи зажигания.

Третий сегмент (графическая схема приведена на фигуре 6) представляет собой сегмент расширения - выпуска. Сегмент имеет полый корпус (44) для размещения внутри него ротора (45) и запорного барабана (46), в стенке корпуса имеется отверстие выпуска отработавших газов (47). Корпус ограничен боковыми крышками, одна из которых, отделяющая третий сегмент от второго (сегмента камеры сгорания), как уже говорилось в предыдущем пункте, имеет отверстие перепуска рабочих газов, проекция которого приведена на схеме (48), выполняемое в секторе камеры расширения. Также обе боковых крышки имеют идентичные отверстия для размещения валов ротора и запорных барабанов. Взаиморасположение поверхностей выше обозначенных ротора, стенок корпуса и его боковых крышек, а также лопасти ротора и запорного барабана создает от одной до двух камер переменного объема, выполняющих функции камер - расширения (в отображенной фазе движения лопасти ротора еще не сформирована) и выпуска (49). Перекрытие отверстия перепуска рабочих газов на период заполнения камеры сгорания осуществляется с помощью дугообразного выступа на теле ротора, перед его лопастью по ходу вращения. На запорном барабане сегмента расширения - выпуска делается дополнительная выточка для прохождения данного выступа, аналогичная выточке для прохождения лопасти ротора. В рассматриваемом случае, при равных высотах выступа и - лопасти ротора, изменения в сегменте расширения - выпуска сводятся лишь к значительному увеличению угловой длины лопасти ротора и соответствующей ей выточки на запорном барабане. Указанные угловые длины зависят как от угловой длины выреза на роторе сегмента впуска - сжатия, так и от угла между лопастями вращающихся роторов первого и третьего сегментов.

В графической схеме, иллюстрирующей вторую базовую схему, отражена возможность размещения на одном валу не только роторов (и сегмента впуска - сжатия и сегмента расширения - выпуска), но и ротора одного из сегментов и запорного барабана второго, находящегося по другую сторону от камеры сгорания сегмента.

Как уже указывалось ранее, объединение сегмента газораспределения с сегментами впуска - сжатия и сегмента расширения - выпуска не является обязательным условием работоспособности данной схемы. По аналогии с первой схемой, возможно исполнение отдельных сегментов газораспределения. Благодаря тому, что при второй базовой схеме на боковых стенках камеры сгорания выполняется только по одному отверстию перепуска, их открытие может осуществляться как с помощью описывавшихся для первой базовой схемы дугообразных прорезей в дисках, так и с помощью вырезов по их внешнему радиусу. Угловые длины в обоих случаях, как и во всех ранее рассмотренных вариантах, определяются исходя из необходимых периодов перепуска.

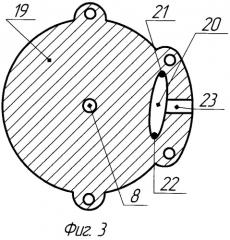

Рассмотрев варианты объединения сегментов газораспределения с сегментами, отвечающими за впуск, сжатие, расширение, выпуск, необходимо также остановится и на возможности объединять в одном сегменте элемент газораспределения и камеру сгорания. Для примера выберем уже описанный двигатель второй базовой схемы, имеющий по одному однолопастному ротору и запорному барабану в сегментах впуска - сжатия и расширения - выпуска, но на этот раз оставим в конструкции только два вала, закрепив на одном из них роторы обоих сегментов, а на втором запорные барабаны. Камера сгорания будет по-прежнему одна, но ее конструкция изменится. Описание иллюстрируется фигурами с седьмой по девятую, стрелками показано направление движения топливной смеси, выхлопных газов, направления вращения роторов и запорных барабанов:

Фигура 7 - Схема сегмента впуска - сжатия;

Фигура 8 - Схема сегмента камеры сгорания;

Фигура 9 - Схема сегмента расширения - выпуска.

Двигатель устроен следующим образом:

Первый сегмент (графическая схема приведена на фигуре 7) представляет собой сегмент впуска - сжатия. Конструкция и описание повторяют приведенные для фигуры четыре. Нумерация элементов также сохраняется.

Второй сегмент (графическая схема приведена на фигуре 8) представляет собой полый корпус (50) для размещения в нем имеющего возможность вращаться диска газораспределения (51). Диск закреплен на валу роторов первого и третьего сегментов и вращается параллельно им и с равной угловой скоростью. Для обеспечения функции газораспределения на диске выполнены: дугообразный выступ, перекрывающий отверстие (52) перепуска рабочих газов в третий сегмент, проекция которого приведена на схеме, и дугообразный вырез, открывающий отверстие (53) перепуска топливной смеси из первого сегмента. Угловые длины выступа и выреза, как и во всех ранее рассмотренных вариантах, определяются исходя из необходимых периодов закрытия и открытия отверстий перепуска. Корпус сегмента также ограничен боковыми крышками, имеющими уже упоминавшиеся отверстия для валов роторов и запорных барабанов, а также отверстие перепуска топливной смеси на крышке, разделяющей первый и второй сегменты и отверстие перепуска рабочих газов на крышке, разделяющей второй и третий сегменты. Взаиморасположение поверхностей диска газораспределения, стенок корпуса и его боковых крышек создает камеру постоянного объема, выполняющую функцию камеры сгорания (54). Объем камеры сгорания может варьироваться в достаточно широких пределах за счет изменения толщины диска газораспределения и, как следствие, расстояния между боковыми крышками сегмента. Необходимый объем рассчитывается исходя из производительности первого сегмента - объема поступающей топливной смеси и необходимой для наиболее эффективного, в зависимости от типа применяемого топлива, степени ее сжатия. В стенке корпуса выполняется отверстие (55) для размещения свечи зажигания или топливной форсунки, или дополнительные отверстия для одновременного размещения топливных форсунок и свечей зажигания.

Третий сегмент (графическая схема приведена на фигуре 9) представляет собой сегмент расширения - выпуска. Конструкция и описание повторяют приведенные для фигуры шесть. Нумерация элементов также сохраняется.

Схема работы соответствует ранее описанной, при этом применение варианта с объединенными сегментами газораспределения и камеры сгорания несет следующие очевидные преимущества:

- при перепуске топливной смеси из камеры сжатия в камеру сгорания присутствует двойное запирание отверстия перепуска рабочих газов в камеру расширения (и выступом диска газораспределения, и выступом ротора сегмента расширения - выпуска);

- при перепуске рабочих газов из камеры сгорания в камеру расширения присутствует двойное запирание отверстия перепуска топливной смеси из камеры сжатия в камеру сгорания (и диском газораспределения и ротором сегмента впуска - сжатия);

- полностью устраняется давление топливной смеси и, что более важно, рабочих газов на боковые поверхности роторов или дисков газораспределения.

При рассмотрении вариантов исполнения двигателей уже отмечалась возможность размещения на одном валу, как только роторов (и сегмента впуска - сжатия и сегмента расширения - выпуска), так и ротора одного из сегментов и запорного барабана второго, находящегося по другую сторону от камеры сгорания сегмента. Следует также отметить что. в зависимости от применяемых компоновочных решений, количество роторов и их лопастей, дисков газораспределения, запорных барабанов и камер сгорания в обеих базовых схемах может быть любым от единицы до бесконечности. На центральном валу могут находиться как роторы, так и запорные барабаны, также допустимо и полное отсутствие вала, являющегося центральным по отношению к остальным. Одновременно могут применяться камеры сжатия и расширения неравных объемов, использоваться схемы ступенчатого сжатия и расширения путем добавления дополнительных сегментов или иных устройств (турбины, компрессоры). Также рабочие показатели данного двигателя могут быть легко улучшены и увеличены за счет применения многомодульных конструкций, использующих один общий для нескольких модулей (двигателей описанных схем) механизм синхронизации и, соответственно, общие валы роторов (запорных барабанов), и отдельные для каждого модуля рабочие сегменты.

Логично также акцентировать внимание, что для любого двигателя описанных базовых схем с числом роторов и/или запорных барабанов в одном сегменте более одного существует возможность объединения принципов работы, заложенных в обеих схемах. Тогда расположение камер сгорания между первым и третьим сегментом будет соответствовать о