Способ изготовления полотна щеточного уплотнения и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области технологии изготовления щеточных уплотнений и может быть применено в энергомашиностроении. Полотно щеточного уплотнения формируют на оправке со спиральной многогранной поверхностью. Фиксацию намотанного пакета на оправке осуществляют отдельно для каждой заготовки вдоль спиральных граней наружной поверхности оправки. Скрепление щетинок и последующее разделение на заготовки осуществляют вдоль граней или ребер по спиральной траектории, расположенной вне зоны фиксации. Изобретение позволяет повысить плотность щетинок на единицу площади и обеспечить равномерность расположения щетинок в пакете и угла наклона щетинок в пакете. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретения относятся к области технологии изготовления щеточных уплотнений (ЩУ) ГТД и может быть применено в энергомашиностроении.

Известные способы изготовления ЩУ со щетинками расположенными под углом к формообразующей поверхности переставляют собой варианты намотки нитей щетины будущего уплотнения на оправки плоской рамочной, цилиндрической или тороидальной формы. При этом все изготовители сталкиваются с проблемой фиксации наматываемых нитей под углом к формообразующей поверхности, что ограничивает угол намотки, скорость намотки, количество и длину производимых заготовок.

Известный способ изготовления ЩУ и устройство для его осуществления [патент РФ №2210694, F16J 15/32, опубл. 20.08.2003] состоит в том, что собирают торообразную оправку, состоящую из кольцевого основания и двух боковых кольцевых обойм. Далее обычным приемом наматывают упругий материал на оправку, прижимают его кольцевыми щеками, обрезают упругий материал по наружному диаметру оправки и скрепляют его со смежными обоймой и щекой, а затем обрезают упругий материал по внутреннему диаметру до требуемого размера. При обрезании упругого материала по наружной окружности вместе с ним обрезают и прилегающие периферийные части обойм вместе с крепежными элементами. При обрезании упругого материала по внутренней окружности удаляют и прилегающую часть оправки (основания). В последнюю очередь разделяют смежные обоймы и удаляют оставшуюся часть основания, получая два готовых комплекта ЩУ.

При намотке на торообразную оправку используются технологические кольца для обеспечения фиксации щетинок вплоть до окончательного изготовления деталей. Намотка на торообразную оправку требует большого количества дорогостоящей оснастки для изготовления каждого кольца со щеточным уплотнением.

В том же патенте описано устройство для изготовления ЩУ, содержащее торообразную оправку, на которую наматывают упругий материал, состоящую из основания и двух боковых кольцевых обойм, а так же две щеки, прижимающие упругий материал к оправке после намотки, обрезающее устройство и скрепляющее оборудование. Для фиксации упругого материала по наружной и внутренней кольцевым поверхностям оправки на ней нанесены осевые насечки.

Недостатком является невозможность повторного использования оправки из-за изменения ее первоначальной формы после изготовления уплотнения, то есть обрезания внутреннего и внешнего диаметра, а также ненадежность осевых насечек для фиксации наматываемых нитей под углом к формообразующей поверхности.

Другой известный способ изготовления ЩУ [авторское свидетельство СССР №1462918, F16J 15/16, опубл. 27.11.1996] предусматривает получение наклонных проволочек-щетинок уплотнения посредством сдвига в одной плоскости краев плоских витков на необходимый угол. Способ осуществляется путем многослойной намотки проволоки на плоскую рамочную катушку изменяемой геометрии прямыми параллельными витками. После прямой намотки непосредственно на катушке производят взаимный сдвиг противоположных круто изогнутых V-образных участков витков в одной плоскости на заданный угол относительно оси катушки и разрезку намотанного слоя проволоки на катушке. Разрезку намотки проводят по двум параллельным плоскостям. Далее производят формовку и скрепление полученного щеточного слоя с боковыми кольцевыми пластинами.

Рамочная катушка, описанная в патенте, содержит плоский параллелограммный механизм в виде двух пар шарнирно соединенных стержней и средство фиксации их положения.

Однако данный вариант формирования углового наклона щетинок не позволяет обеспечить перемещение параллелограмма при значительном количестве слоев намотки из-за суммарного сопротивления изгибу всех витков в пакете, что приводит к изменению расположения щетинок относительно друг друга и соответственно ухудшает равномерность укладки щетинок в полотне, не обеспечивает необходимую плотность щетинок в заготовке и, как следствие, расходные характеристики готового уплотнения, требует дополнительного оборудования для последующей технологической обработки заготовки полотна ЩУ.

Известным техническим решением, выбранным в качестве прототипа, является способ изготовления ЩУ [патент РФ №2133396, F16J 15/00, 15/16, опубл. 20.07.1999], включающий намотку проволоки, образующей ворс щетки, на цилиндрическую оправку, на которой установлены каркасные стержни. Неразъемно соединяют проволоку с каркасными стержнями и разрезают ее вдоль образующей. Устанавливают каркасные стержни с проволочным ворсом в корпус ЩУ и завальцовывают в нем.

В качестве устройства для намотки в патенте описано приспособление, содержащее цилиндрическую полую оправку. Во фланцах оправки диаметрально противоположно закреплены каркасные стержни, а также пластины из диэлектрика, защищающие оправку от повреждений.

Недостатком известного способа и устройства является невозможность получения качественного щеточного полотна со щетинками расположенными под углом к формообразующей поверхности. При угловой намотке сила натяжения приводит к образованию дополнительной силы, действующей на нить, направленной вдоль формообразующей поверхности. Это приводит к отсутствию стабильности угла наклона щетинок и требует фиксации нити на формообразующем стержне при намотке за счет дополнительных технологических приемов, что в свою очередь усложняет конструкцию оборудования или требует дополнительных операций и оборудования.

Задачей заявляемых изобретений является получение полотна ЩУ со стабильными характеристиками - плотность щетинок на единицу площади, равномерность расположения щетинок в пакете и угла наклона щетинок в пакете.

Изобретения направлены на достижение технического результата, заключающегося в устранении паразитной составляющей силы натяжения нити, возникающей при намотке под углом к поверхности оправки, направленной вдоль поверхности оправки, приводящей к соскальзыванию наматываемой нити.

Кроме того, изобретения дополнительно позволяют повысить производительность и экономичность получения заготовок полотна ЩУ с заданными характеристиками при многократной повторяемости процесса изготовления, изготовления нескольких заготовок за одну намотку за счет выполнения всех технологических операций на одном приспособлении без раскрепления заготовок щеточного полотна до его окончательного изготовления - на единой технологической базе при всех операциях производства и многократного использования приспособления.

Технический результат достигается тем, что в способе изготовления полотна щеточного уплотнения, заключающемся в том, что производят намотку упругого материала на оправку, фиксируют на ней намотанный пакет, скрепляют щетинки в пакете, разделяют полотно на заготовки, согласно изобретению, формирование полотна ЩУ производят по спиральной многогранной поверхности, образованной на наружной поверхности оправки, фиксацию намотанного пакета осуществляют для каждой заготовки вдоль спиральных граней наружной поверхности оправки, скрепление щетинок и последующее разделение осуществляют вдоль граней или ребер по спиральной траектории, расположенной вне зоны фиксации.

Намотка упругого материала может производиться в несколько нитей. Фиксацию намотанного пакета производят путем прижатия его к поверхности оправки фиксирующими элементами из гибкого упругого материала. Натяжение фиксирующих элементов контролируют.

В предлагаемом способе намотка производится на оправку в радиальном направлении, а угол наклона щетинок образуется за счет формирования щеточного полотна по спиральным граням наружной поверхности многогранника, что обеспечивает их прямолинейность и отсутствие технологической наследственности для материала намотки. При этом удается избежать действия паразитной составляющей силы натяжения нити, возникающей при намотке под углом к поверхности оправки, направленной вдоль поверхности оправки и приводящей к соскальзыванию наматываемого материала, и, как следствие, к ухудшению стабильности характеристик щеточного полотна, как то - неравномерности плотности щетинок на единицу площади, неравномерности расположения щетинок в пакете, нестабильности угла наклона щетинок в пакете.

После фиксации намотанного пакета по спиральным граням, скрепления щетинок и последующей разрезки, осуществляемых по спиральной траектории, образуются несколько полотен ЩУ. Количество полотен зависит от количества спиральных граней оправки.

Для достижения указанного технического результата предлагается устройство для изготовления полотна щеточного уплотнения, содержащее трубчатую оправку, выполненную с возможностью установки ее на технологическом оборудовании, в котором согласно изобретению, оправка по наружной поверхности имеет спиральную форму с равносторонним многоугольником в любом радиальном сечении, ширина грани в многоугольнике соответствует высоте щеточного элемента с технологическими припусками, угол подъема спирали соответствует углу наклона щетинок в щеточном уплотнении и определяет шаг спиральной поверхности оправки, количество витков спирали соответствует длине изготавливаемого полотна щеточного уплотнения, при этом оправка снабжена фиксирующим устройством, включающим натяжные гибкие элементы, например, проволоку, а также зацепы и натяжные элементы, размещенные с противоположных сторон спиральных граней оправки.

Кроме того, устройство дополнительно может содержать направляющую втулку трубчатой формы, иметь посадочные места для установки втулки во внутрь оправки. Направляющая втулка фиксируется в оправке за счет штифтового соединения. Направляющая втулка имеет направляющий спиральный паз. Шаг спирального паза равен шагу спиральной поверхности оправки.

Основным отличительным признаком предлагаемого устройства является выполнение по наружной поверхности оправки спиральных граней. Спиральная грань наружной поверхности оправки в развертке представляет собой заготовку будущего щеточного полотна. Ширина грани в многограннике соответствует высоте щеточного элемента с технологическими припусками. Угол наклона щетинок в изготавливаемом ЩУ формируется в соответствии с углом подъема спирали наружной поверхности оправки. Для изготовления заготовки щеточного полотна необходимой длины формируют длину спиральной грани оправки в соответствии с шагом и количеством витков спирали. Фиксацию и разделение намотанного пакета также производят по спирали.

Заявляемое устройство позволяет получить угол наклона щетинок, используя радиальную намотку на оправку, при которой отсутствует, паразитная составляющая силы натяжения нити, возникающая при намотке под углом к поверхности оправки, что приводит к стабильному расположению натянутой проволоки в заготовке и надежной фиксации щетинок полотна ЩУ.

Угловая область около спиральных граней имеет дополнительные конструктивные элементы, предназначенные для обеспечения технологических операций фиксации щетинок в заготовке и разделения полотна на отдельные заготовки. В частном случае реализации изобретения технологическая фиксация каждой заготовки выполняется за счет натяжения стальной проволоки по спиральным граням наружной поверхности оправки. В качестве фиксирующего элемента могут быть использованы и другие конструкции в виде стальной ленты или жесткой тканевой ленты с обеспечением натяжки вдоль спиральных поверхностей.

Предлагаемое устройство представляет собой универсальное приспособление, обеспечивающее возможность произвести полный цикл изготовления заготовок щеточного полотна и исключает операции их переноса и перезакрепления на приспособлениях для сварки и разрезки.

Преимуществами заявленных способа и конструкции являются:

1. Обеспечение высоких стабильных технических характеристик щеточного полотна.

2. Простота конструкции универсального приспособления.

3. Низкая себестоимость изготовления заготовок.

4. Высокая производительность изготовления заготовок щеточного полотна за счет возможности применения высокопроизводительных процессов намотки, сварки, порезки и возможности изготовления нескольких заготовок одновременно.

5. Минимальная стоимость изготовления оснастки.

6. Получение заготовок необходимой длины, что позволяет изготовить ЩУ с минимальным количеством стыков.

7. Высокий коэффициент использования материала щеток за счет минимальных припусков на обработку.

Суть изобретений поясняется следующими чертежами, на которых изображено:

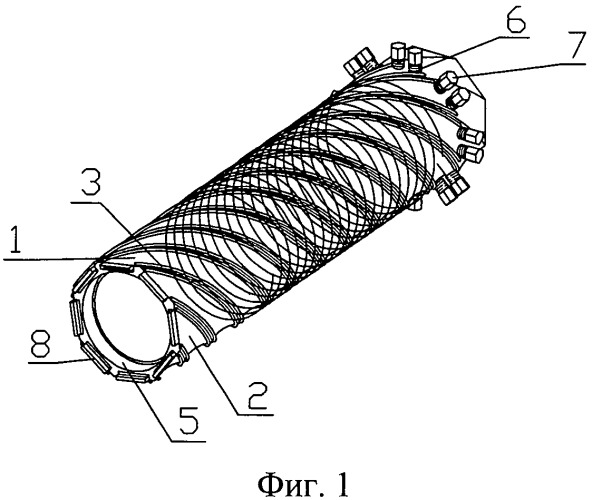

- на фиг.1 - спиральная оправка с элементами фиксации намотанного пакета, аксонометрическая проекция;

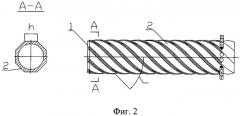

- на фиг.2 - конструктивные элементы спиральной оправки, определяющие параметры заготовки щеточного полотна;

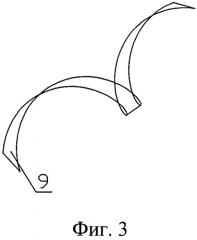

- на фиг.3 - вид спиральной заготовки после разделения и демонтажа с оправки;

- на фиг.4 - развертка спиральной заготовки;

- на фиг.5 - направляющая втулка для позиционирования инструмента для выполнения операций фиксации щетинок в полотне и разделения полотна на спиральные заготовки.

Осуществление способа рассмотрим на примере изготовления восьми мерных заготовок полотна щеточного уплотнения с заданными параметрами: высота щеточного полотна 20 мм, диаметр щетинок 0,07 мм, расположенных в 10 слоев, угол наклона щетинок 45. Для изготовления заготовок щеточных уплотнений изготавливают приспособление (фиг.1), представляющее собой оправку 1 трубчатой формы со спиральными гранями 2 на наружной поверхности. Для изготовления восьми щеточных полотен изготовили оправку с восемью спиральными гранями, угол подъема спиральной грани α (фиг.2, 4) равен углу наклона щетинок полотна ЩУ, ширина спиральной грани h равна высоте изготавливаемого щеточного полотна с технологическим припуском.

Оправку устанавливают на универсальный намоточный станок. При осуществлении способа возможно использование универсального токарного станка, дополненного приспособлением для намотки и натяжения проволоки. Намотку на оправку производят с шагом равным диаметру используемой проволоки в 10 слоев с шагом равным диаметру наматываемой проволоки. Далее производят технологическую фиксацию намотанного пакета на оправке путем обтяжки стальной проволокой 3 по спиральным граням 2 наружной поверхности оправки. Вначале выполняется предварительная обтяжка пакета на оправке. Окончательная обтяжка производится с контролированием натяжения. Спиральное расположение фиксирующей проволоки обеспечивает плотное прижатие волокон намотанной проволоки к спиральной поверхности по всей длине оправки.

Далее оправку снимают с намоточного станка и устанавливают на специализированное оборудование для скрепления щетинок в полотне и разрезки полотна на спиральные заготовки.

Скрепление щетинок и последующее разделение осуществляют для каждой из восьми заготовок по спиральной траектории, расположенной вне зоны ограниченной фиксирующими элементами, вдоль граней или ребер оправки. Скрепление полотен может производиться, например, сваркой с помощью лазерной (электронно-лучевой) головки или роликовой сваркой. Разделение полотна на заготовки может быть произведено с помощью лазерной головки, гидроабразивной головки или механической резкой абразивным диском.

После разрезания полотна на спиральные заготовки фиксирующую проволоку демонтируют с оправки, поочередно освобождая соответствующую спираль заготовки щеточного уплотнения (фиг.3), что позволяет выполнить ее съем с оправки. Спираль заготовки разворачивается в плоскость (фиг.4), при этом сохраняется плотность, расположение и угол наклона щетинок в заготовке.

В одной из форм реализации изобретения устройство для изготовления полотна ЩУ состоит из оправки трубчатой формы 1 (фиг.1, 2) с фиксирующим устройством и направляющей втулки 4 (фиг.5).

Оправка 1 по наружной поверхности имеет спиральную форму спирального многогранника с равносторонним многоугольником в любом радиальном сечении (восьмиугольник на фиг.2). Ширина h спиральной грани в многограннике (фиг.2, 4) определяет высоту щеточного элемента с технологическими припусками. Угол а подъема спирали определяет угол наклона щетинок уплотнения. Длина спиральной грани оправки обеспечивает длину изготавливаемой заготовки ЩУ. На внутренней поверхности оправки расположены посадочные места 5 для фиксации направляющей втулки и крепления оправки на технологическом оборудовании (для намотки проволоки, сварки щетинок при формировании заготовки уплотнения, разделения полотна на заготовки).

На спиральных гранях 2 оправки расположены элементы фиксирующего устройства. Фиксирующее устройство состоит из натяжных валов 6 с шестигранной головкой 7 и отверстием для крепления стальной проволоки, зацепов 8 и проволоки 3 диаметром 2 мм. Проволока 3 охватывает зацеп 8 и, проходя через отверстия в натяжных валах, натягивается вдоль спиральной грани двумя параллельными нитями, прижимая намотанный пакет к поверхности оправки вдоль спиральной грани. Фиксирующее устройство предназначено для фиксации намотанного полотна на оправке в процессе всего технологического процесса изготовления заготовок ЩУ.

Натяжение фиксирующей проволоки обеспечивается за счет вращения натяжных валов 6 относительно собственной оси с моментом, контролируемым тарированным инструментом. Участок намотанного пакета расположенный между двумя фиксирующими нитями в дальнейшем образует заготовку 9 (фиг.3), равномерно намотанную на оправку вдоль спиральной грани. Области намотанного пакета вне натянутых нитей фиксирующей проволоки используются для дальнейшей технологической обработки заготовок уплотнения (сварки и резки).

Направляющая втулка 4 трубчатой формы имеет посадочные места 10 для установки во внутрь оправки 1. Направляющая втулка 4 фиксируется на оправке 1 за счет штифтового соединения. Направляющая втулка 4 имеет спиральный паз 11. Шаг спирального паза равен шагу спирали оправки. Паз предназначен для фиксации поводка копирующего устройства и позволяет позиционировать сварочный, режущий и др. инструменты относительно спиральной грани оправки при последующих операциях изготовления заготовок щеточного уплотнения.

1. Способ изготовления полотна щеточного уплотнения, заключающийся в том, что производят намотку упругого материала на оправку, фиксируют намотанный пакет на оправке; скрепляют щетинки в пакете, разделяют полотно на заготовки, отличающийся тем, что формирование полотна уплотнения производят по спиральной многогранной поверхности, расположенной на наружной поверхности оправки, фиксацию намотанного пакета осуществляют отдельно для каждой заготовки вдоль спиральных граней наружной поверхности оправки, скрепление щетинок и последующее разделение полотна на заготовки осуществляют вдоль граней или ребер по спиральной траектории, расположенной вне зоны фиксации.

2. Способ по п.1, отличающийся тем, что фиксацию намотанного пакета осуществляют путем прижатия его к поверхности оправки фиксирующими элементами, натяжение которых контролируют.

3. Устройство для изготовления полотна щеточного уплотнения, выполненное с возможностью установки его на технологическом оборудовании, содержащее трубчатую оправку, отличающееся тем, что оправка по наружной поверхности имеет спиральную форму с равносторонним многоугольником в любом радиальном сечении, ширина грани в многоугольнике соответствует высоте щеточного уплотнения с технологическими припусками, угол подъема спирали соответствует углу наклона щетинок в щеточном уплотнении и определяет шаг спиральной поверхности оправки, количество витков спирали соответствует длине изготавливаемого полотна щеточного уплотнения, при этом оправка снабжена фиксирующим устройством, включающим натяжные гибкие элементы, а также зацепы и натяжные элементы, размещенные с противоположных сторон спиральных граней оправки.

4. Устройство по п.3, отличающееся тем, что дополнительно содержит втулку с направляющим спиральным пазом, шаг спирали которого равен шагу спиральной поверхности оправки, кроме того, на втулке выполнены посадочные поверхности для установки и фиксации внутри оправки.