Уплотнительная набивка

Иллюстрации

Показать всеИзобретение относится к уплотнительной набивке, которая выполнена из нитей, сплетенных в призму. Нити выполнены из расширенного графита, скручены вдоль продольной оси и плакированы политетрафторэтиленом, причем плакирование выполнено намоткой ленты пористого политетрафторэтилена с натяжением по спирали в направлении, встречном направлению скручивания нити. При намотке каждый последующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали. Изобретение повышает надежность уплотнения. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области уплотнительной техники и может быть использовано для уплотнения запорной арматуры и разъемных фланцевых соединений в атомной, бумагоделательной, нефтегазовой, пищевой и химической промышленности.

Одной из проблем в данной области является создание надежной конструкции уплотнительного узла. При этом, если надежность уплотнительного узла штока запорно-регулирующей арматуры напрямую зависит от характера взаимодействия уплотнения с уплотняемой поверхностью штока, то надежность фланцевого соединения в основном зависит от формы фланцевого соединения и его размера, поскольку возникают проблемы, связанные с изготовлением уплотнения, его доставки к месту установки и установкой на фланцевый разъем. Поскольку необходимость уплотнения штока запорно-регулирующей арматуры и уплотнения фланцевого разъема часто возникают одновременно, то желательно иметь уплотнитель, который можно было бы использовать как для уплотнения штока запорно-регулирующей арматуры, так и для уплотнения фланцев этой арматуры. На сегодняшний день единственной альтернативой в этом случае является применение уплотнительных набивок.

Большинство выпускаемых уплотнительных набивок состоят из волокнистой сплетенной основы, пропитанной смазочным материалом (US №3646846, публ. 07.03.1972 г.). В начальный период затяжки уплотняемого соединения происходит уплотнение набивки за счет имеющихся пустот между нитями основы и частичного выдавливания смазочного материала. В процессе эксплуатации смазочный материал постепенно вымывается из набивки. В результате набивка теряет эластичность и дальнейшая подтяжка, и герметизация уплотнительного узла становится невозможной. Кроме того, этим набивкам свойственна тепловая и силовая адгезия к уплотняемым поверхностям. Поэтому при их замене может возникнуть необходимость произвести обработку уплотняемых поверхностей, что усложняет процесс замены уплотнения, а также может служить причиной повреждения уплотняемых поверхностей. Следует также отметить, что такая уплотнительная набивка при приложении к ней усилия затяжки выше допустимого может быть разрушена.

Известна уплотнительная набивка для сальника (JP №6027546 В4, публ. 13.04.1994 г.), которая выполнена из ленты расширенного графита, сложенной по длине в гармошку и образующей слоистую полосу. Между слоями полосы расположена усиливающая лента. Такая же лента расположена на внешней боковой поверхности слоистой полосы. Наличие усиливающих лент повышает прочностные характеристики уплотнительной набивки, однако эти ленты не спасают от выкрашивания расширенного графита под действием усилия затяжки.

Частично недостатки, присущие вышеуказанной уплотнительной набивки для сальника устранены в изобретении (JP №3084354 В2, публ. 04.09.2000 г.), согласно которому наружная поверхность ленты из расширенного графита покрыта усиливающим материалом в виде тонкой металлической проволоки, металлической сетки или металлических волокон. Такая уплотнительная набивка за счет ее армирования становится жесткой, ее трудно согнуть в кольцо, а поэтому из нее сложно изготовить уплотнение для фланцевого разъема.

Известен материал и выполненное из этого материала уплотнительная набивка (US №5605341 А, публ. 25.02.1997 г.). Уплотнительная набивка образована несколькими слоями, гофрированного расширенного графита, между которыми расположены армирующие вкладыши из органического волокна. Эта уплотнительная набивка заключена в оболочку из трикотажной пряжи. Такая уплотнительная набивка менее жесткая, чем вышеуказанная, а поэтому ее можно согнуть в кольцо, для применения в качестве уплотнения фланцевого разъема. Недостаток известной уплотнительной набивки состоит в том, что при изготовлении из нее уплотнения происходит разрушение наружной пряжи. В результате нити на поверхности блока распушаются, и это место в уплотнении является критическим.

Наиболее близкой по своей технической сущности по отношению к заявляемому изобретению является уплотнительная набивка (RU №2301365, публ. 20.06.2007 г.), выполненная из нитей, сплетенных в призму, заключенную в оболочку, образованную намоткой по спирали на вышеуказанной призме лентой пористого политетрафторэтилена, причем навивку лентой пористого политетрафторэтилена осуществляют с ее натяжением в продольном направлении, при этом каждый последующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

Поскольку оболочка призмы образована путем ее обмотки лентой пористого политетрафторэтилена, витки которой соединены между собой только за счет сил сцепления между контактирующими участками витков ленты между собой, образованных в результате частичного выдавливания воздуха из пор ленты, В результате в месте контакта частей витков ленты между собой наблюдается некоторое разряжение воздуха, которое обеспечивает их взаимное соединение, а также сцепление витков ленты пористого политетрафторэтилена с нитями расширенного графита. Однако этого усилия сцепления частей витков между собой оказывается не всегда достаточно и поэтому такая оболочка в процессе эксплуатации уплотнительной набивки может быть подвержена разрушению, что в конечном итоге приводит к ее срыву с призмы. Такое разрушение наблюдается при уплотнении штоков арматуры, совершающих частые возвратно-поступательное перемещение или вращение.

В основу настоящего изобретения была поставлена задача, разработать уплотнительную набивку, которая обеспечивала бы надежное уплотнение сальниковых камер и разъемных фланцевых соединений.

Технический результат заявляемого изобретения заключается в исключении наличия плакирующей оболочки у уплотнительной набивки, в повышении упругих свойств уплотнительной набивки, в исключении тепловой и силовой адгезии с уплотняемыми поверхностями.

Технический результат достигается тем, что в уплотнительной набивке, выполненной из нитей, сплетенных в призму, согласно изобретению нити выполнены из расширенного графита, скручены вдоль продольной оси и плакированы политетрафторэтиленом, причем плакирование выполнено намоткой ленты пористого политетрафторэтилена с натяжением по спирали в направлении встречном направлению скручивания нити, при этом каждый последующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

Предпочтительно, чтобы толщина ленты пористого политетрафторэтилена составляла 0,045-0,25 мм.

Целесообразно, чтобы общая пористость ленты пористого политетрафторэтилена составляла 35-60%.

Предпочтительно, чтобы обмотка набивки лентой пористого политетрафторэтилена была выполнена многослойной.

Обмотка набивки лентой пористого политетрафторэтилена может быть выполнена либо диагонально-однонаправленным, либо диагонально-перекрестным способом.

Целесообразно внутри уплотнительной набивки по центру расположить центральный стержень из расширенного графита, плакированный лентой пористого политетрафторэтилена с характеристиками аналогичными характеристики ленты плакирующей нити расширенного графита.

Отличительная особенность заявляемой уплотнительной набивки состоит в том, что в уплотнительной набивке плакирование осуществлено скрученных вдоль продольной оси нитей расширенного графита сплетенных в призму. В силу этого плакирование осуществлено не самой призмы, а составляющих ее нитей. Поэтому не может произойти срыв всей плакировки, да и нарушение плакировки только на отдельных небольших участках нитей в силу переплетения нитей между собой маловероятно. Тепловая и силовая адгезия по этой же причине маловероятна. Кроме того, за счет того, что нити скручены, упругие свойства уплотнительной набивки будут повышены, что дополнительно приведет к повышению герметичности уплотняемых соединений.

Предлагаемое изобретение поясняется конкретными примера его выполнения и прилагаемыми чертежами, на которых изображены:

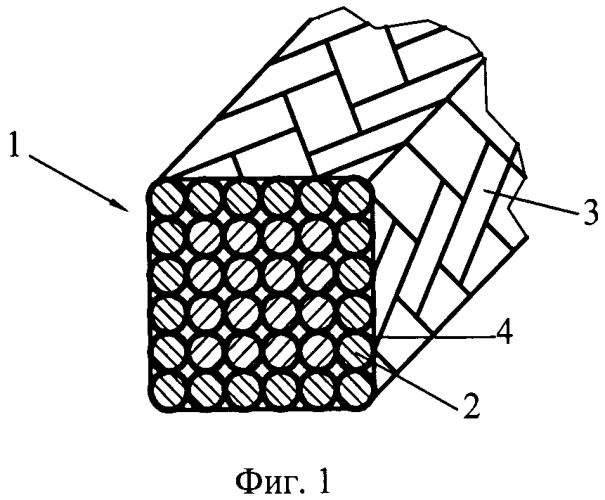

фиг.1 - перспективное изображение уплотнительной набивки, являющегося предметом патентуемого изобретения;

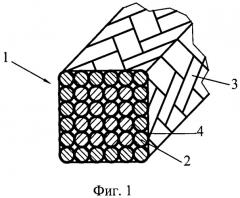

фиг.2 - нить расширенного графита с диагонально-однонаправленной намоткой ленты пористого политетрафторэтилена;

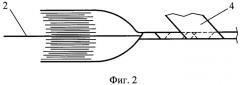

фиг.3 - нить расширенного графита с диагонально-перекрестной намоткой ленты пористого политетрафторэтилена;

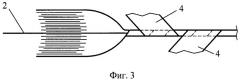

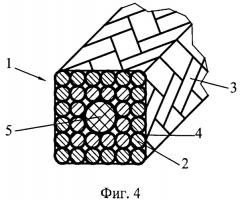

фиг.4 - уплотнительная набивка с расположенным внутри ее центральным стержнем из расширенного графита.

Изображенная на фиг.1 уплотнительная набивка 1 согласно изобретению выполнена из нитей 2 из расширенного графита, сплетенных в призму 3, при этом нити скручены вдоль своей продольной оси и плакированы политетрафторэтиленом, причем плакирование выполнено намоткой ленты 4 пористого политетрафторэтилена по спирали с натяжением в направлении встречном направлению скручивания нити 2. Намотка выполнена таким образом, что каждый последующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

Толщина ленты пористого политетрафторэтилена составляла 0,045-0,25 мм. При этом лента с нижним значением толщины пористого политетрафторэтилена применяется, когда к уплотнительной набивки предъявляется требование повышенной гибкости. Это требование возникает при применении уплотнительной набивки в сальниковых камерах малых размеров и когда перекрываемые зазоры между штоком и корпусом сальниковой камеры малы. Лента с верхним значением толщины пористого политетрафторэтилена обусловлена требованием сохранения приемлемой гибкости уплотнительной набивки для выполнения ее предназначенных ей функций. Целесообразно, чтобы общая пористость ленты пористого политетрафторэтилена составляла 35-60%. С увеличением пористости политетрафторэтилена увеличивается его податливость в поперечном направлении. При нижнем значении плотности пористого политетрафторэтилена уплотнительная набивка обладает большей жесткостью, чем при верхнем значении плотности пористого политетрафторэтилена. Поэтому выбор плотности определяется техническими требованиями, предъявляемыми к уплотнительной набивке.

Намотка ленты 4 пористого политетрафторэтилена вокруг нитей расширенного графита осуществляется с натяжением и с перекрытием витков, в результате чего исключается возможность всякого контакта расширенного графита с уплотняемыми поверхностями и поэтому полностью исключена возможность адгезионного соединения уплотнительной набивки с уплотняемыми поверхностями. Намотка ленты 4 пористого политетрафторэтилена вокруг нитей 2 из расширенного графита может быть осуществлена либо диагонально-однонаправленным способом (фиг.2), либо диагонально-перекрестным способом (фиг.3). Выбор способа намотки не имеет принципиального значения. Однако в том и другом случаях намотки она выполнена многослойной, что способствует образованию упругой нити. Образование плотного соединения ленты пористого политетрафторэтилена с нитей из расширенного графита происходит за счет того, что при намотке ленты 4 пористого политетрафторэтилена с натяжением происходит частичное выдавливание воздуха из пор ленты на участке ее контакта с расширенным графитом, а при многослойной навивки участков слоев ленты между собой. В результате в месте контакта слоев ленты 4 пористого политетрафторэтилена с нитей или слоев ленты между собой наблюдается некоторое разряжение воздуха, которое обеспечивает плотное без адгезионное соединение. Сила же сцепления слоев ленты пористого политетрафторэтилена между собой в местах взаимного перекрытия значительно выше, за счет того, что разряжение воздуха происходит в обеих сопрягаемых между собой частях витков ленты. Поэтому такую уплотнительную набивку можно подвергнуть принудительной деформации для частичного изменения профиля ее поперечного сечения, что позволяет расширить диапазон ее применения, уменьшая или увеличивая ширину уплотнения.

Многослойная навивка исключает расслоение плакированной нити 2 при приложении к призме 3 деформирующей нагрузки, а также позволяет, с одной стороны, обеспечить герметичность уплотнительной набивки 1, а с другой стороны, способствует сохранению ее упругих свойств. Выбор числа слоев намотки определяется предназначенностью уплотнительной набивки и в основном зависит от агрессивности среды и ее параметров. Чем агрессивнее среда и чем выше ее параметры, тем большее количество слоев пористого политетрафторэтилена должно быть намотано вокруг нити расширенного графита. Практические испытания показали, что увеличивать количество слоев пористого политетрафторэтилена больше шести слоев нецелесообразно, поскольку обеспечивает стойкость уплотнительной набивки противостоять агрессивности среды, но заметно влияют на ее жесткость, а, следовательно, на удобство работы с уплотнительной набивкой.

Поскольку нити 2 уплотнительная набивка 1 плотно соединены с пористым политетрафторэтиленом, то при поперечном разрезании призмы 3 не происходит ее распушения. При этом в разъемных фланцевых соединениях при приложении усилия затяжки, в месте стыка за счет повышенной деформации пористого политетрафторэтилена в поперечном направлении происходит взаимное соединение пористого политетрафторэтилена. В сальниковых уплотнениях на концевых участках уплотнительной набивки, за счет деформации пористого политетрафторэтилена в поперечном направлении, наблюдается обволакивание по контуру среза нити пористым политетрафторэтиленом.

Для герметизации сред с высокими параметрами давления и температуры, с быстросменяемыми тепловыми потоками внутри уплотнительной набивки 1 по центру расположен центральный стержень 5 из расширенного графита с толщиной превышающей толщину нитей расширенного графита призмы 3. Стержень 5 плакированный лентой пористого политетрафторэтилена с характеристиками аналогичными характеристики ленты 2 плакирующей нити расширенного графита

Плакированию нитей расширенного графита пористым политетрафторэтиленом позволяет компенсировать погрешности поверхностей уплотняемых поверхностей, а поэтому снижается требование к точности машинной обработке этих поверхностей. Это качество особенно ценно при применении патентуемой уплотнительной набивки для герметизации давно работающего оборудования. Кроме того, плакирование расширенного графита исключает тепловую и силовую адгезии уплотнительной набивки с уплотняемыми поверхностями и обеспечивает высокие экологические качества уплотнений, изготовленных из такой уплотнительной набивки.

1. Уплотнительная набивка, выполненная из нитей, сплетенных в призму, отличающаяся тем, что нити выполнены из расширенного графита, скручены вдоль продольной оси и плакированы политетрафторэтиленом, причем плакирование выполнено намоткой ленты пористого политетрафторэтилена с натяжением по спирали в направлении, встречном направлению скручивания нити, при этом каждый последующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

2. Уплотнительная набивка по п.1, отличающаяся тем, что толщина ленты пористого политетрафторэтилена составляет 0,045-0,25 мм.

3. Уплотнительная набивка по п.1, отличающаяся тем, что общая пористость ленты пористого политетрафторэтилена составляет 35-60%.

4. Уплотнительная набивка по п.1, отличающаяся тем, что обмотка набивки лентой пористого политетрафторэтилена выполнена многослойной.

5. Уплотнительная набивка по п.1, отличающаяся тем, что обмотка набивки лентой пористого политетрафторэтилена выполнена либо диагонально-однонаправленным, либо диагонально-перекрестным способом.

6. Уплотнительная набивка по п.1, отличающаяся тем, что внутри уплотнительной набивки в центре расположен центральный стержень из расширенного графита, плакированный лентой пористого политетрафторэтилена с характеристиками, аналогичными характеристике ленты плакирующей нити расширенного графита.