Способ восстановления трубопровода и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к строительству и используется при сооружении и ремонте трубопроводов. Способ включает очистку трубопровода от отложений, тампонирование затрубного пространства трубопровода, нанесение покрытия на внутреннюю поверхность трубопровода. Первоначально на всю внутреннюю поверхность трубопровода наносят прерывающийся слой покрытия в виде полуокружностей, после этого покрытие отверждают. Затем наносят покрытие на всю длину трубопровода. Способ осуществляют устройством, выполненным из камер, соединенных с концами трубопровода. В каждой камере размещен рукав, передний конец которого отогнут и образует герметичную полость, сообщенную с системой подачи текучего агента, а второй конец рукава соединен с тяговым устройством. Устройство снабжено системой подачи смеси для покрытия внутренней поверхности трубопровода, сообщенной с полостью трубопровода и расположенной перед вывернутым концом рукава. Один из рукавов выполнен с одинаковым диаметром по всей длине. Второй рукав выполнен диаметром, равным внутреннему диаметру трубопровода, по всей длине рукава выполнены пазы в виде полуокружностей. Технический результат: нанесение покрытия толщиной от 5 до 500 мм при восстановлении трубопровода диаметром 100-5000 мм за два прохода, увеличение прочности покрытия. 2 н. и 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к строительству и используется при сооружении и ремонте трубопроводов.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например А.С. СССР №1041179, B22F 7/04, 1981 или WO 86/02425 A1, 24.04.1986 г.

Недостатком этих способов является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементно-песчаных смесях происходит их расслоение.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящие из системы подачи текучего агента, механизма нанесения покрытия, например патент ЕПВ №0082212, кл. F16L 55/16, 1981 г., а.с. №730379, кл. В05С 7/08, 1980 г., патент RU №20157465, В05С 7/08, 1992 г., патент RU №2015742, В05С 1/08, 1992 г., а.с. СССР №1512682, кл. В05С 1/08, 1989 г., а.с. СССР №1445810, кл. В05С 1/8, 1988.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементно-песчаной смеси.

Известны способ очистки трубопроводов, способ покрытия трубопроводов и устройства (в ряде вариантов) для их осуществления (RU 2184902 С2, кл. 7F16L 58/04, 2000 г.).

Недостатками этих способа и устройства является то, что они не пригодны для использования в трубопроводах диаметром более 500 мм, очень небольшая толщина наносимого покрытия, сложность технологии и устройства.

Известны способ восстановления трубопровода и устройство для его осуществления (RU 2293905, кл. F16L5 8/04, 2005 г.).

Недостатками известного способа являются:

- недостаточная скорость покрытия;

- покрытие образуется неодинаковой толщины по всей длине трубопровода;

- образованное покрытие не обладает наибольшей прочностью.

Задачей изобретения является повышение точности нанесения покрытия, увеличение скорости нанесения покрытия и упрощение технологии изготовления рукавов.

Поставленная задача достигается совокупностью применяемых изобретений.

Способ восстановления трубопроводов включает очистку трубопровода от отложений, тампонирование затрубного пространства трубопровода, нанесение покрытия на внутреннюю поверхность трубопровода, при этом покрытие осуществляют в несколько приемов: первоначально на всю внутреннюю поверхность трубопровода наносят прерывающийся слой покрытия, после этого покрытие отверждают и затем наносят покрытие на всю длину трубопровода, в соответствии с изобретением прерывающийся слой покрытия наносят в виде полуокружностей. Радиус полуокружностей может быть равен толщине покрытия, нанесенного на всю длину трубопровода.

Устройство для нанесения покрытия на внутреннюю поверхность трубопровода выполнено из камер, соединенных с концами трубопровода, в каждой из которых размещен рукав, передний конец которого отогнут и образует герметичную полость, а второй конец рукава соединен с тяговым устройством, при этом полость, образованная отогнутым участком рукава, сообщена с системой подачи текучего агента, причем устройство снабжено системой подачи смеси для покрытия внутренней поверхности трубопровода, которая сообщена с полостью трубопровода, расположенной перед вывернутым концом рукава, при этом один из рукавов выполнен с одинаковым диаметром по всей длине, в соответствии с изобретением второй рукав выполнен диаметром, равным внутреннему диаметру трубопровода, при этом по всей длине рукава выполнены пазы в виде полуокружностей. Радиус полуокружности паза может быть равен толщине покрытия.

Выполнение прерывающегося слоя покрытия в виде чередующихся выступов в форме полуокружностей повышает скорость покрытия, а также повышает прочность и точность нанесенных выступов.

Выполнение одного рукава диаметром, равным внутреннему диаметру трубопровода, и образование на нем чередующихся пазов в виде полуокружностей упрощает технологию изготовления рукава, а также скорость выполнения покрытия и увеличивает точность нанесения покрытия.

На представленных чертежах изображено:

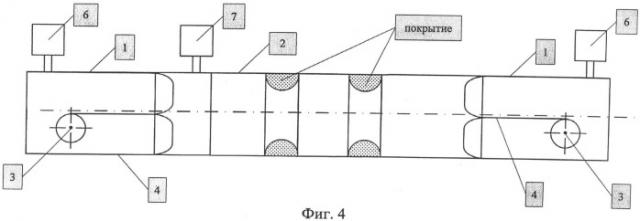

- на фиг.1 - камера с рукавом;

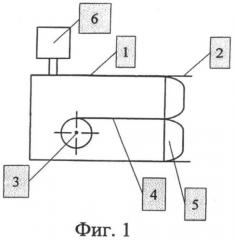

- на фиг.2 - ступенчатый рукав;

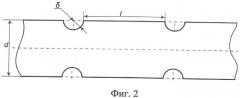

- на фиг.3 - схема выполнения первого этапа покрытия;

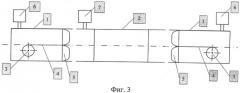

- на фиг.4 - схема выполнения второго этапа покрытия;

- на фиг.5 - схема восстановленного трубопровода.

Устройство, изображенное на фиг.1, выполнено из камеры 1, соединенной с концом трубопровода 2, в которой размещен приводной реверсивный барабан - тяговое устройство 3 с намотанным на него рукавом 4, один конец которого отогнут, закреплен по периметру камеры 1 и образует герметичную полость, а второй конец 5 соединен с тяговым устройством 3, при этом полость, образованная отогнутым участком рукава, сообщена с системой 6 подачи текучего агента.

Устройство, изображенное на фиг.2, представляет собой ступенчатый рукав, диаметр d которого равен внутреннему диаметру трубопровода 2, при этом по всей длине рукава через равные промежутки l выполнены пазы в виде полуокружностей радиусом δ. Радиус δ паза равен заданной толщине покрытия трубопровода. Промежуток между соседними пазами в виде полуокружностей l∈(5…50)·δ.

Устройство, изображенное на фиг.3, выполнено из двух камер 1, установленных на обоих концах трубопровода 2. На левом барабане 3 намотан ступенчатый рукав, а на правом барабане 3 намотан рукав 4, имеющий диаметр, одинаковый с диаметром трубопровода 2. Левая камера 1 сообщена с системой подачи ремонтной смеси 7.

Устройство, изображенное на фиг.4, выполнено из двух камер 1, установленных на обоих концах трубопровода 2. На обоих барабанах 3 намотаны рукава 4, имеющие одинаковые диаметры, равные D=d-2δ, где D - внешний диаметр рукава; d - внутренний диаметр трубопровода; δ - толщина покрытия.

Устройство, изображенное на фиг.5, представляет собой схему восстановленного трубопровода. На внутреннюю поверхность трубопровода диаметром d нанесено покрытие толщиной δ.

Устройства, изображенные на фиг.1, 2, 3, работают следующим образом.

Камеры 1, снабженные барабанами 3, устанавливают с обеих сторона отрезка трубопровода 2. В правой камере 1 на барабан наматывают гладкий рукав, имеющий диаметр, равный диаметру трубопровода. В левой камере 1 на барабан наматывают ступенчатый рукав, выполненный в соответствии с фиг.2. Системой 6 осуществляют подачу текучего агента в правую камеру 1, правый рукав 4 выворачивается и достигает левого конца трубопровода. Системой 7 подают в правую камеру 1 заданную порцию ремонтной смеси, при необходимости перемещают правый рукав 4 влево, освобождая достаточный для размещения смеси объем. После подачи заданной порции смеси системой 6 нагнетают текучий агент в левую камеру 1. Левый рукав 4 начинает выворачиваться, при этом правый рукав 4 постепенно сматывают и выводят из трубопровода 2. После того, как оба рукава доходят до правого конца трубопровода 2, правую камеру 1 демонтируют. Левым рукавом 4 выдавливают из трубопровода 2 лишнюю ремонтную смесь.

Левый рукав 4 выдерживают в трубопроводе 2 под определенным давлением до отверждения смеси. После этого левый рукав 4 выводят из трубопровода 2 путем вращения барабана 3. Левую камеру 1 демонтируют с трубопровода 2.

Устройства, изображенные на фиг.4, 5, работают следующим образом.

Правый рукав 4 путем подачи системой 6 текучего агента в левую камеру 1 выворачивают до левого рукава 4. Системой 7 в пространство между рукавами 4 закачивают заданную порцию ремонтной смеси, перемещая правый рукав 4 в обратном направлении.

После подачи всей порции ремонтной смеси в трубопровод 2 в него постепенно вводят левый рукав 4, одновременно выводя из трубопровода 2 правый рукав 4.

После того как оба рукава 4 достигают правой камеры 1, ее демонтируют. Левым рукавом 4 выдавливают из трубопровода всю излишнюю ремонтную смесь. После этого левый рукав 4 выдерживают в трубопроводе 2 до отверждения смеси. Затем левый рукав 4 выводят из трубопровода 2 и демонтируют левую камеру 1.

Покрытый трубопровод 2, изображенный на фиг.5, испытывают на прочность и герметичность. При удовлетворительном результате испытаний трубопровод сдают в эксплуатацию.

Пример

Восстанавливали стальной трубопровод для подачи питьевой воды Dу 200 мм, длиной 500 м.

Трубопровод имел сквозные свищи. Трубопровод очистили от отложений. Изготовили из силиконовой резины два рукава диаметром 200 мм и два рукава диаметром 180 мм, толщиной 2 мм. Длина рукавов 510 м. Конец каждого из рукавов гибкой связью соединен с приводным барабаном 3.

Ступенчатый рукав 4 был изготовлен из рукава диаметром 200 мм, пазы в виде полуокружностей радиусом 10 мм выполняли через каждые 30 см длины рукава.

Покрытие осуществляли цементно-песчаной смесью с базальтовым фиброволокном.

На концах трубопровода 2 установили камеры 1. На левом барабане намотан ступенчатый рукав 4. На правом барабане намотан рукав 4 диаметром 200 мм. Правый рукав 4 путем подачи сжатого воздуха переместили в левый конец трубопровода. После этого системой 7 подавали в камеру 1 цементно-песчаную смесь.

Правый рукав 4 выводили из трубопровода 2. После того как вся смесь была подана в трубопровод, левый рукав 4 начали вводить в трубопровод 2, а правый рукав 4 выводить из трубопровода 2. Давление сжатого воздуха в левой камере было 0,6 МПа, а давление в правой камере было 0,5 МПа. После того, как оба рукава 4 дошли до правого конца трубопровода 10, правую камеру 1 демонтировали. Левым рукавом 4 всю лишнюю смесь выдавили из трубопровода 2.

Левый рукав 4 под давлением 0,6 МПа выдерживали в течение 24 часов до отверждения смеси. После этого левый рукав 4 вывели из трубопровода 10 путем вращения барабана 3. Сжатый воздух из камеры 1 выпустили в атмосферу. Левую камеру 1 демонтировали с трубопровода 10.

Затем на концы трубопровода 2 установили камеры 1 с рукавами 180 мм. Правый рукав 4 ввели до левого рукава 4. Системой 7 в пространство между рукавами 4 закачали порцию смеси, правый рукав 4 при этом выводили из трубопровода 2.

После подачи всей смеси в трубопровод 2 в него начали вводить левый рукав 4 под давлением в 0,6 МПа сжатого воздуха, а правый рукав 4 выводить из трубопровода 2.

Давление сжатого воздуха в правой камере 1 поддерживали 0,5 МПа. После того как оба рукава 4 подошли к правой камере 1, ее демонтировали. Левым рукавом 4 выдавили из трубопровода всю излишнюю смесь. После этого левый рукав 4 выдержали в трубопроводе 2 до отверждения смеси. Затем левый рукав 4 вывели из трубопровода 2 и демонтировали левую камеру 1.

Трубопровод испытали на прочность и герметичность и сдали в эксплуатацию.

Использование изобретения позволяет восстанавливать трубопроводы диаметром 100-5000 мм и в два прохода наносить покрытия толщиной от 5 до 500 мм. Прочность покрытия при таком способе нанесения возрастает более чем на 70%.

1. Способ восстановления трубопроводов, включающий очистку трубопровода от отложений, тампонирование затрубного пространства трубопровода, нанесение покрытия на внутреннюю поверхность трубопровода, при этом покрытие осуществляют в несколько приемов: первоначально на всю внутреннюю поверхность трубопровода наносят прерывающийся слой покрытия, после этого покрытие отверждают и затем наносят покрытие на всю длину трубопровода, отличающийся тем, что прерывающийся слой покрытия наносят в виде полуокружностей.

2. Способ по п.1, отличающийся тем, что радиус полуокружностей равен толщине покрытия, нанесенного на всю длину трубопровода.

3. Устройство для нанесения покрытия на внутреннюю поверхность трубопровода, выполненное из камер, соединенных с концами трубопровода, в каждой из которых размещен рукав, передний конец которого отогнут и образует герметичную полость, а второй конец рукава соединен с тяговым устройством, при этом полость, образованная отогнутым участком рукава, сообщена с системой подачи текучего агента, причем устройство снабжено системой подачи смеси для покрытия внутренней поверхности трубопровода, которая сообщена с полостью трубопровода, расположенной перед вывернутым концом рукава, при этом один из рукавов выполнен с одинаковым диаметром по всей длине, отличающееся тем, что второй рукав выполнен диаметром, равным внутреннему диаметру трубопровода, при этом по всей длине рукава выполнены пазы в виде полуокружностей.

4. Устройство по п.3, отличающееся тем, что радиус полуокружности паза равен толщине покрытия.