Способ поузловой трибодиагностики авиационной техники по параметрам частиц изнашивания

Иллюстрации

Показать всеИспользование: для определения технического состояния двигателей, машин и механизмов. Сущность: заключается в том, что выполняют отбор пробы масла, предварительную ее подготовку и введение в спектральный источник снега, регистрацию оптических сигналов излучения, при этом отобранную со штатного места слива пробу масла и смыв с основного фильтра тщательно перемешивают и разделяют на две части, вторую часть пробы масла дополнительно анализируют рентгенофлуоресцентным анализатором с капиллярной оптикой одновременно с регистрацией в спектральном источнике света, затем информацию с обоих приборов обрабатывают программой, которая сравнивает уровень измеренных параметров с параметрами статистической эталонной модели исправного двигателя, выделяют диагностические признаки дефекта и выдают информацию для принятия диагностического решения о дальнейшей эксплуатации двигателя, которая поступает в общую базу данных. Технический результат: нахождение новых диагностических признаков обнаружения дефектов на ранней стадии их развития. 2 ил.

Реферат

Изобретение относится к способам определения технического состояния двигателей, машин и механизмов по характеристикам металлических частиц износа, обнаруженных в смазочных маслах, топливах и специальных жидкостях.

Известны различные способы определения технического состояния двигателей: по отдельным характеристикам износных частиц: концентрации микропримесей металлов в смазочном масле, топливе и специальных жидкостях; индексу износа; по числу износных частиц; их форме Первая международная конференция «Энергодиагностика» Сб. трудов, М., 1995 г., т.3, стр.120-152/.

Известен способ рентгеновского флуоресцентного анализа материалов /Патент РФ №2372611 G01N 23/223 2009 г./, в котором разбавляют образец анализируемого материала в контролируемом соотношении не содержащим определяемых элементов разбавителем, облучают образец рентгеновским излучением, измеряют интенсивности рентгеновских флуоресцентных линий определяемых элементов и рассчитывают его состав по измеренным интенсивностям, при этом в качестве разбавителя используют соединения элемента, край поглощения которого расположен между аналитической линией основного определяемого элемента материала и краями поглощения остальных определяемых элементов.

Ближайшим аналогом является способ определения микропримесей металлов в смазочных маслах, топливах и специальных жидкостях /Патент РФ №2118815 G01N 21/73, 1996/, заключающийся в том, что предварительно подготавливают образцы сравнения и пробу масла, отобранную из маслосистемы двигателя, пробу вводят в спектральный источник света, со скоростью, обеспечивающей с заданной вероятностью раздельную во времени регистрацию сигналов от каждой частицы анализируемой примеси, при этом вводят пробу в виде аэрозоля путем распыления в плазмотрон, регистрируют оптические сигналы излучения одновременно по двум. или более измерительным каналам, каждый из которых настроен на аналитическую спектральную линию своего химического элемента, преобразуют оптические сигналы в электрические импульсы, измеряют их, определяют массы отдельных элементов находящихся в виде металлических частиц износа и в виде раствора по величине импульсов, величине равновесного сигнала и градуировочным характеристикам, при этом для сигналов, зарегистрированных одновременно на двух или более каналах, определяют элементный и стехиометрический состав соответствующих частиц.

Недостатком известных способов является то, что используемые в настоящее время в трибодиагностике рентгеноспектральные методы позволяют оценивать состав металлических частиц, начиная с размера 2 мм. При этом предварительно частицы выделяются из масла, промываются и высаживаются на подложку.

Атомно-эмиссионный сцинтилляционный спектрометр за одну экспозицию длительностью 10 минут позволяет измерять несколько параметров частиц изнашивания, в том числе элементный состав частиц при их размерах от долей микрометров до 60-80 микрометров.

Состав частиц размером от 80 мкм до 2 мм современными диагностическими методами оценить не предоставлялось возможности.

Задачей предлагаемого изобретения является создание способа, позволяющего найти новые диагностические признаки обнаружения дефектов на ранней стадии их развития.

Поставленная задача достигается тем, что в способе, включающем отбор пробы масла, предварительную ее подготовку, и введение в спектральный источник света, регистрацию оптических сигналов излучения, отобранную со штатного места слива пробу масла и смыв с основного фильтра, тщательно перемешивают и разделяют на две части, вторую часть пробы масла дополнительно анализируют рентгенофлуоресцентным анализатором с капиллярной оптикой, одновременно с регистрацией в с спектральном источнике света, затем информация с обоих приборов поступает в общую базу данных, где ее обрабатывают программой, которая сравнивает уровень измеренных параметров с параметрами статистической эталонной модели исправного двигателя, выделяет диагностические признаки дефекта и выдает информацию для принятия диагностического решения о дальнейшей эксплуатации двигателя, которая поступает в общую базу данных

Способ осуществляется следующим образом:

Схема проведения анализа показана на Фиг.1, где 1 - проба масла с частицами изнашивания различных размеров, 2 - сцинтилляционный анализатор масла, измерение параметров частиц размером от 0 (растворенный металл) до 80 мкм, 3 - рентгенофлуоресцентный анализатор с поликапиллярной оптикой, измеряющий параметры частиц изнашивания от 50 мкм и выше, 4 - база данных, 5 - рекомендации по принятию диагностического решения о дальнейшей эксплуатации двигателя.

Проба масла (технической жидкости), отбираемой со штатных точек слива, тщательно перемешивают и разделяют на две части, одна часть пробы анализируется сцинтилляционным спектрометром 2, другая - рентгенофлуоресцентным анализатором с поликапиллярной оптикой 3.

Сцинтилляционный анализатор 2 согласно предписанной ему методике измеряет параметры металлических частиц изнашивания в диапазоне их размеров от О (растворенные элементы) до 60-80 мкм, в зависимости от элемента. Верхняя граница определяется полнотой испарения металлической частицы в воздушной плазме атмосферного давления.

Рентгенофлуоресцентный анализатор 3 измеряет параметры частиц изнашивания в диапазоне размеров от 50-80 мкм до массивных частиц размером в несколько миллиметров.

Информация с обоих приборов поступает в базу данных, где анализируется специальной программой, которая сравнивает уровень параметров с параметрами статистической эталонной модели исправного двигателя и выдает информацию для принятия диагностического решения о дальнейшей эксплуатации двигателя.

При диагностике авиационных двигателей для оценки технического состояния узлов трения, омываемых маслом, измеряют уровень параметров металлической примеси, накапливаемой в масле. Сцинтилляционный атомно-эмиссионный метод позволяет измерять параметры частиц изнашивания в пробах масел или смывах с маслофильтра. При этом измеряется большое число параметров, что способствует выявлению дефекта на ранней стадии его развития, когда размер частиц не превышает 70 мкм. Результаты измерений представляются в виде протокола.

Протокол № ts5393

сцинтилляционного: анализа частиц износа

Двигатель: д30кп №: 43079

Номер борта: 76380 Номер силовой установки: 2

Организация: Аэрогруз

| Наработка СНЭ (часы): 0 (полетные циклы) | 0 |

Наработка ППР (часы): 1554 (полетные циклы) 0

Продукт отбора пробы: мс8п

Точка отбора пробы: ЗКП

Дата отбора пробы: 17.10.2011

Дата анализа: 17.10.2011

Количество проведенных параллельных…2

Коэффициент шума 4.23 Модуль D 4.18

I. Параметры частиц износа

| Элемент | N, см3 | Nпр, см3 | Ср, г/т | Сч, г/т | С, г/т | D, мкм |

| Al | 2.5 | 2.5 | 0 | 0 | 0 | 8.9 |

| Cr | 6 | 4.5 | 0.57 | 0 | 0.57 | 3.18 |

| Ni | 1.5 | 1 | 0 | 0.08 | 0.08 | 13.56 |

| Mg | 39 | 37.5 | 0 | 0.01 | 0.01 | 6.34 |

| Fe | 81 | 75.5 | 3.93 | 0.04 | 3.98 | 4.68 |

| Cu | 1689.5 | 1620 | 0.92 | 0.4 | 1.32 | 3.69 |

| Ag | 1427 | 1358.5 | 0.35 | 0.25 | 0.6 | 3.14 |

| V | 0 | 0 | 0 | 0 | 0 |

II. Состав и количество сложных частиц

| Состав сложных частиц | Количество |

| Cu-Ag- | 65.5 |

| Fe-Cu- | 2.5 |

| Fe-Ag- | 1.5 |

| Cr-Fe- | 1 |

| Cr-Mg- | 0.5 |

| Mg-Cu-Ag- | 0.5 |

| Mg-Fe-Cu- | 0.5 |

| Ni-Cu- | 0.5 |

Комментарий

1. Причина взятия пробы - Табло "Стружка в масле". Обильная стружка на фильтроэлементах МФС, ЦВС, доп. фильтре. Пробы масла слиты с холодного двигателя. Результаты сцинтилляционного анализа масла указывают на большое количество частиц хрома, меди и серебра, а также на значительные содержания Fe, Cu и Ag. Огромно количество сложных частиц Cu-Ag (уровень ДСД).

Выводы

Возможна неисправность одного из подшипников трансмиссии, вероятнее всего ТВД.

С развитием дефекта размер частиц увеличивается до 100 и более микрометров, где сцинтилляционный метод бессилен.

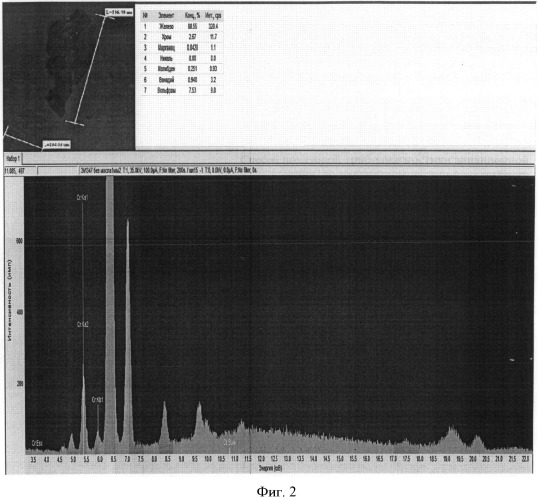

Часть пробы, содержащая более крупные частицы, анализируется рентгенофлуоресцентным методом с помощью анализатора Фокус-2 с поликапиллярной оптикой. Результаты анализа частиц в пробе представлены на регистрограмме Фиг.2.

Результаты анализа крупных частиц указывают на содержание в них элементов входящие в состав сплавов подшипников трасмиссионной части двигателя, что подтверждает результаты сцинтилляционного анализа.

По результатам анализа пробы масла сцинтилляционным методом и методом рентгенофлуоресцентного анализа с помощью прибора с поликапиллярной оптикой двигатель отстраняется от эксплуатации.

Разборка двигателя на ремонтном заводе подтверждает наличие неисправности-Выкрашивание дорожки внутренней обоймы со сколом борта наружной обоймы р/п ТВД.

Совокупность использования двух приборов - сцинтилляционного спектрометра и рентгенофлуоресцентного анализатора с поликапиллярной оптикой позволяет найти новые диагностические признаки обнаружения дефектов на ранней стадии их развития.

Способ поузловой трибодиагностики авиационной техники по параметрам частиц изнашивания, включающий отбор пробы масла, предварительную ее подготовку и введение в спектральный источник света, регистрацию оптических сигналов излучения, отличающийся тем, что отобранную со штатного места слива пробу масла и смыв с основного фильтра тщательно перемешивают и разделяют на две части, вторую часть пробы масла дополнительно анализируют рентгенофлуоресцентным анализатором с капиллярной оптикой одновременно с регистрацией в спектральном источнике света, затем информация с обоих приборов поступает в общую базу данных, где ее обрабатывают программой, которая сравнивает уровень измеренных параметров с параметрами статистической эталонной модели исправного двигателя, выделяет диагностические признаки дефекта и выдает информацию для принятия диагностического решения о дальнейшей эксплуатации двигателя.