Система и способ, обеспечивающие обучение дуговой сварке в моделируемой среде виртуальной реальности в реальном времени с использованием обратной связи сварочной ванны в реальном времени

Иллюстрации

Показать всеИзобретение относится к средствам обучения дуговой сварке в виртуальной реальности. Техническим результатом является повышение качества обучения сварке пользователя имитационного сварочного инструмента за счет предоставления ему визуальной обратной связи характеристик текучести жидкого металла и рассеяния тепла модулируемой сварочной ванны в реальном времени. Система содержит основанную на процессоре подсистему; устройство пространственного слежения; имитационный сварочный инструмент; и устройство отображения; при этом система моделирует в пространстве виртуальной реальности сварочную ванну, имеющую характеристики текучести жидкого металла в реальном времени и рассеяния тепла, и отображает моделированную сварочную ванну на по меньшей мере одном устройстве отображения в реальном времени. 3 н. и 16 з.п. ф-лы, 25 ил.

Реферат

Область техники, к которой относится изобретение

По заявке на патент испрашивается приоритет предварительной Заявки на патент США № 61/090794, поданной 21 августа 2008.

Определенные варианты осуществления относятся к моделированию виртуальной реальности. Более конкретно, определенные варианты осуществления относятся к системам и способам обучения обучение дуговой сварке в моделируемой среде виртуальной реальности или среде приближенной к реальности с использованием обратной связи в реальном времени сварочной ванны и к сварочному моделированию.

Предшествующий уровень техники

Изучение, как правильно осуществлять дуговую сварку обычно занимает много часов инструктирования, обучения и практики. Существует множество различных типов дуговой сварки и процессов дуговой сварки, которые могут быть изучены. Как правило, сварка изучается обучающимся с использованием реальной сварочной системы и выполняющим сварочные операции на реальных металлических частях. Такое реальное обучение может иметь недостаточно сварочных ресурсов и расходовать ограниченные сварочные материалы. Недавно, однако, идея обучения с использованием моделирований сварки стала более популярной. Некоторые моделирования сварки реализуются через персональные компьютеры и/или через Интернет. Однако, в настоящее время известные моделирования сварки имеют тенденцию быть ограниченными в их учебном применении. Например, некоторые моделирования сварки фокусируются на обучении только "мышечной памяти", просто студента, занимающегося сваркой, обучают как держать и располагать сварочный инструмент. Другие моделирования сварки сосредотачиваются на том, чтобы показывать визуальные и звуковые эффекты сварочного процесса, но только ограниченным и часто нереалистичным образом, который не предоставляет студенту требуемую обратную связь, являющуюся крайне важной для представления реальной сварки. Именно эта действительная обратная связь направляет студента, на внесение необходимых корректировок для хорошей сварки. Сварке обучают наблюдением дуги и/или ванны, а не мышечной памятью.

Дальнейшие ограничения и недостатки стандартных, традиционных и предложенных подходов станут очевидными для специалиста в данной области техники, через сравнение таких подходов с вариантами осуществления данного изобретения как показано в описании настояшей заявки со ссылкой на чертежи.

Краткое изложение существа изобретения

Было разработано моделирование дуговой сварки, которое обеспечивает моделирование сварной ванны в пространстве виртуальной реальности, имеющей характеристики текучести жидкого металла в реальном времени и характеристики теплопоглощения и рассеяния тепла.

В варианте осуществления настоящего изобретения сварочная система виртуальной реальности в реальном времени включает в себя программируемую подсистему, основанную на процессоре, пространственное устройство слежения, оперативно подключенное к программируемой подсистеме, основанной на процессоре, по меньшей мере, один имитационный сварочный инструмент, выполненный с возможностью пространственного отслеживания пространственным устройством слежения, и по меньшей мере, одно устройство отображения, оперативно подключенное к программируемой подсистеме, основанной на процессоре. Система выполнена с возможностью моделирования в пространстве виртуальной реальности сварочной ванны, имеющей характеристики текучести жидкого металла в реальном времени и рассеяния тепла. Система дополнительно выполнена с возможностью отображения моделированной сварочной ванны на устройстве отображения для изображения сварного шва в реальном времени. На основании действия обучающегося, система будет отображать оцененный сварной шов, который будет либо удовлетворительным, либо сварным швом с дефектами.

Эти и другие характеристики и варианты осуществления заявленного изобретения, так же как детали показанных его вариантов осуществления, будут более полно понятны из следующего описания, чертежей и формулы изобретения.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопроводительные чертежи, на которых:

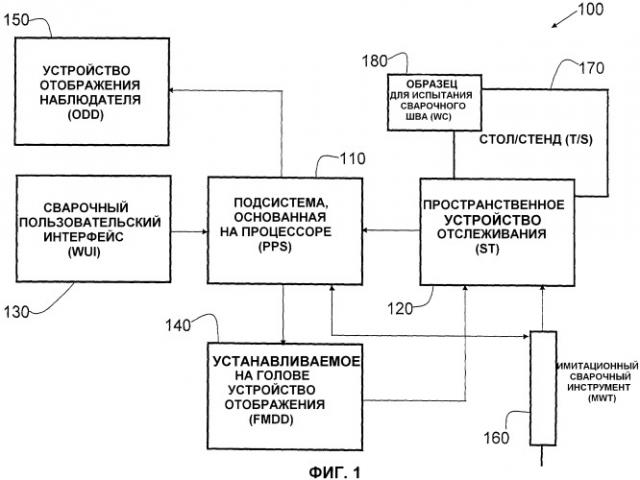

Фиг.1 изображает примерный вариант осуществления блок-схемы системы, обеспечивающей обучение дуговой сварке в среде виртуальной реальности в реальном времени;

Фиг.2 изображает примерный вариант осуществления объединенной моделируемой сварочной консоли и устройства отображения наблюдателя (ODD) из системы по фиг.1;

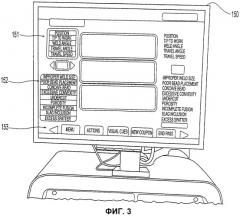

Фиг.3 изображает примерный вариант осуществления устройства отображения наблюдателя по фиг.2;

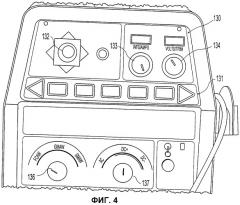

Фиг.4 изображает примерный вариант осуществления передней части моделируемой сварочной консоли по фиг.2, показывая физический сварочный пользовательский интерфейс (WUI);

Фиг.5 изображает примерный вариант осуществления имитационного сварочного инструмента (MWT) системы по фиг.1;

Фиг.6 изображает примерный вариант осуществления стола/стенда (T/S) системы по фиг.1;

Фиг.7A изображает примерный вариант осуществления трубчатого образца для испытания сварного шва (WC) системы по фиг.1;

Фиг.7B изображает трубчатый образец для испытания сварного шва по Фиг.7A, установленный в плече стола/стенда (TS) по фиг.6;

Фиг.8 изображает различные элементы примерного варианта осуществления пространственного устройства отслеживания (ST) системы по Фиг.1;

Фиг.9A изображает примерный вариант осуществления установленного на голове устройства отображения (FMDD) системы по фиг.1;

Фиг.9B изображает то, как FMDD по фиг.9A закрепляется на голове пользователя;

Фиг.9C изображает примерный вариант осуществления FMDD по фиг.9A, установленного в пределах сварочного шлема;

Фиг.10 изображает примерный вариант осуществления блок-схемы программируемой подсистемы, основанной на процессоре (PPS) системы по фиг.1;

Фиг.11 изображает примерный вариант блок-схемы блока обработки графических данных (GPU) PPS по фиг.10;

Фиг.12 изображает примерный вариант осуществления схемы функционального блока системы по фиг.1;

Фиг.13 изображает блок-схему варианта осуществления способа обучения сварке с использованием системы обучения виртуальной реальности по фиг.1;

Фиг.14A-14B изображает концепцию карты смещения сварочного пикселя (вокселя), в соответствии с вариантом осуществления данного изобретения;

Фиг.15 изображает примерный вариант осуществления пространства образца и пространства сварки плоского образца для испытания сварного шва, моделируемого в системе по фиг.1;

Фиг.16 изображает примерный вариант осуществления пространства образца и пространства сварки угла (Т-образное соединение) образца для испытания сварного шва, моделируемого в системе по фиг.1;

Фиг.17 изображает примерный вариант осуществления пространства образца и пространства сварки образца для испытания сварного шва канала, моделируемого в системе по фиг.1;

Фиг.18 изображает примерный вариант осуществления образца для испытания сварного шва канала по фиг.17; и

Фиг.19A-19C изображает примерный вариант осуществления концепции модели ванны двойного смещения системы по фиг.1.

Описание предпочтительных вариантов воплощения изобретения

Вариант осуществления настоящего изобретения содержит систему дуговой сварки виртуальной реальности (VRAW), содержащую программируемую подсистему, основанную на процессоре, пространственное устройство отслеживания, оперативно соединенное с программируемой подсистемой, основанной на процессоре, по меньшей мере, один имитационный сварочный инструмент, выполненный с возможностью быть пространственно отслеженным пространственным устройством отслеживания, и, по меньшей мере, одно устройство отображения, оперативно соединенное с программируемой подсистемой, основанной на процессоре. Система выполнена с возможностью моделирования, в пространстве виртуальной реальности, сварочной ванны, имеющей характеристики текучести жидкого металла в реальном времени и рассеяния тепла. Система также выполнена с возможностью отображения моделируемой сварочной ванны на устройстве отображения в реальном времени. Характеристики текучести жидкого металла в реальном времени и рассеяния тепла моделируемой сварочной ванны предоставляют визуальную обратную связь в реальном времени пользователю имитационного сварочного инструмента при отображении, позволяя пользователю корректировать или поддерживать сварочную технику в реальном времени в ответ на визуальную обратную связь в реальном времени (то есть, помогает пользователю учиться сваривать правильно). Отображенная сварочная ванна является сварочной ванной, которая была бы сформирована в реальности на основании сварочной техники пользователя и выбранного сварочного процесса и параметров. Просматривая ванну (например, форма, цвет, окалина, размер, накопленный навар), пользователь может изменить свой метод (технику), чтобы сделать хороший сварной шов и определить тип выполненного сварного шва. Форма ванны является быстро реагирующей на перемещение сварочной горелки или рукоятки. Используемый здесь термин "в реальном времени" означает восприятие и испытание во времени в моделируемой среде того же, что пользователь чувствовал бы и испытал бы в реальном сценарии сварки. Кроме того, сварочная ванна является быстро реагирующей на эффекты физической среды, включающие в себя силу тяжести, таким образом, позволяя пользователю реалистично практиковаться в сварке в различных положениях включая верхнюю сварку и при различных углах сварки трубы (например, 1G, 2G, 5G, 6G).

Фиг.1 иллюстрирует примерный вариант осуществления блок-схемы системы 100, обеспечивающей обучение дуговой сварке в среде виртуальной реальности в реальном времени. Система 100 включает в себя программируемую подсистему 110, основанную на процессоре (PPS). Система 100 дополнительно включает в себя пространственное устройство 120 отслеживания (ST), оперативно соединенное с PPS 110. Система 100 дополнительно включает в себя физический сварочный пользовательский интерфейс (WUI) 130, оперативно соединенный с PPS 110 и устанавливаемым на голове устройством 140 отображения (FMDD), оперативно соединенным с PPS 110 и ST 120. Система 100 дополнительно включает в себя устройство 150 отображения наблюдателя (ODD), оперативно соединенное с PPS 110. Система 100 также включает в себя по меньшей мере один имитационный сварочный инструмент (MWT) 160, оперативно соединенный с ST 120 и PPS 110. Система 100 дополнительно включает в себя стол/стенд (T/S) 170 и по меньшей мере один образец 180 для испытания сварного шва (WC), выполненный с возможностью присоединения к T/S 170. В соответствии с альтернативным вариантом осуществления данного изобретения, обеспечивается имитационный газовый балон (не показан), моделирующий источник экранирующего газа и имеющий управляемый регулятор потока.

Фиг.2 иллюстрирует примерный вариант осуществления объединенной моделируемой сварочной консоли 135 (моделирующей сварочный пользовательский интерфейс источника энергии) и устройство отображения наблюдателя (ODD) 150 системы 100 по Фиг.1. Физический WUI 130 находится на передней части консоли 135 и обеспечивает ручки, кнопки и джойстик для выбора пользователем различных режимов и функций. ODD 150 присоединен к верхней части консоли 135. MWT 160 установлен в держателе, присоединенном к боковой части консоли 135. Внутри консоль 135 содержит PPS 110 и участок ST 120.

Фиг.3 иллюстрирует примерный вариант осуществления устройства 150 отображения наблюдателя (ODD) по Фиг.2. В соответствии с вариантом осуществления данного изобретения, ODD 150 является устройством жидкокристаллического дисплея (LCD). Возможны также другие устройства отображения. Например, ODD 150 может быть дисплеем с сенсорным экраном, в соответствии с другим вариантом осуществления данного изобретения. ODD 150 принимает видеосигнал (например, формата SVGA) и информацию отображения от PPS 110.

Как показано на Фиг.3, ODD 150 выполнен с возможностью отображения первой пользовательской сцены, показывающей различные сварочные параметры 151 включая положения, подсказки для работы, угол сварки, угол перемещения, и скорость перемещения. Эти параметры могут быть выбраны и выведены на экран в режиме реального времени в графической форме и используются, чтобы обучать правильному способу сварки. Кроме того, как показано на Фиг.3, ODD 150 выполнен с возможностью отображения моделируемых состояний 152 сварочного разрыва включая, например, неподходящий размер сварки, плохое размещение наплавленных валиков, вогнутый наплавленный валик, чрезмерную выпуклость, подрез, пористость, неполный сплав, включение шлака, избыточный разброс, переполнение, и перегорание (переплавление). Подрез является канавкой, расплавленной в основном компоненте сплава, смежным со сваркой или корнем сварки и оставленным незаполненным сварочным металлом. Подрез часто происходит из-за неправильного угла сварки. Пористость является разрывами полостного типа, сформированными газовой задержкой во время отвердевания, часто вызываемого перемещением дуги слишком далеко от образца.

Кроме того, как показано на Фиг.3, ODD 50 выполнен с возможностью отображения пользовательского выбора 153 включая меню, действия, визуальные индикаторы, новый образец и конечное прохождение. Эти пользовательские выборы привязаны к пользовательским кнопкам на консоли 135. Поскольку пользователь делает различные выборы через, например, сенсорный экран ODD 150 или через физический WUI 130, отображенные характеристики могут изменяться, чтобы предоставить выбранную информацию и другие опции пользователю. Кроме того, ODD 150 может отображать вид, видимый сварщиком носящим FMDD 140 при том же самом угловом представлении сварщика или под всевозможными углами, например, выбранный инструктором. ODD 150 может быть просмотрен инструктором и/или обучающимися в различных учебных целях. Например, вид может быть повернут вокруг законченного сварного шва, обеспечивая визуальный осмотр инструктором. В соответствии с альтернативным вариантом осуществления данного изобретения, видеосигнал из системы 100 может быть отправлен удаленному пункту через, например, Интернет для удаленного просмотра и/или обсуждения. Кроме того, может быть обеспечен аудиосигнал, обеспечивающий аудиосвязь в реальном времени между обучающимся и удаленным инструктором.

Фиг.4 иллюстрирует примерный вариант осуществления передней части моделируемой сварочной консоли 135 по Фиг.2, показывающей физический сварочный пользовательский интерфейс (WUI) 130. WUI 130 включает в себя набор кнопок 131 соответствующих пользовательским выборам 153, отображенным на ODD 150. Кнопки 131 окрашиваются, чтобы соответствовать цветам пользовательских выборов 153, отображенных на ODD 150. Когда нажимают одну из кнопок 131, сигнал отправляется PPS 110, чтобы активировать соответствующую функцию. WUI 130 также включает в себя джойстик 132 выполненный с возможностью использования пользователем для выбора различных параметров и вариантов, отображенных на ODD 150. WUI 130 дополнительно включает в себя круговой регулятор или ручку 133 для того, чтобы регулировать проводную скорость/амперы канала и другие круговой регулятор или ручку 134 для того, чтобы скорректировать вольты/обрезку. WUI 130 также включает в себя круговой регулятор или ручку 136 для выбора процесса дуговой сварки. В соответствии с вариантом осуществления данного изобретения, три процесса дуговой сварки являются выбираемыми, включая дуговую сварку порошковой проволокой (FCAW), включающую газозащищенные и самозащищенные процессы; сварку металлическим электродом в газовой среде (GMAW), включающую короткую дугу, осевое разбрызгивание, STT и импульс; дуговую сварку вольфрамовым электродом в среде защитного газа (GTAW); и дуговую сварку металлическим покрытым электродом (SMAW), включающую электроды E6010 и E7010. WUI 130 дополнительно включает в себя круговой регулятор или ручку 137 для выбора сварочной полярности. В соответствии с вариантом осуществления данного изобретения, три полярности дуговой сварки являются выбираемыми, включая переменный ток (AC), положительный постоянный ток (DC+), и отрицательный постоянный ток (DC-).

Фиг.5 иллюстрирует примерный вариант осуществления имитационного сварочного инструмента (MWT) 160 из системы 100 по Фиг.1. MWT 160 по Фиг.5 моделирует стержневой сварочный инструмент для сварки пластины и трубы и включает в себя держатель 161 и стержневой моделируемый электрод 162. Триггер на MWD 160 используется, чтобы передавать сигнал к PPS 110, чтобы активировать выбранный моделируемый сварочный процесс. Моделируемый стержневой электрод 162 включает в себя тактильный резистивный наконечник 163, чтобы моделировать резистивную обратную связь, которая происходит во время, например, процесса сварки корневого прохождения при реальной сварке трубы или при сварке пластины. Если пользователь переместит моделируемый стержневой электрод 162 слишком далеко от корня, то пользователь будет в состоянии чувствовать или обнаружить более низкое сопротивление, таким образом получая обратную связь для использования при корректировке или поддержании текущего сварочного процесса.

Считается, что стержневой сварочный инструмент может включать в себя привод (не показан), который забирает моделируемый стержневой электрод 162 во время виртуального сварочного процесса. То есть, когда пользователь участвует в виртуальном сварочном действии, расстояние между держателем 161 и наконечником моделируемого стержневого электрода 162 уменьшается, чтобы моделировать потребление электрода. Скорость потребления, то есть уменьшение стержневого электрода 162, может управляться PPS 110 и более конкретно кодированными инструкциями, выполняемыми PPS 110. Моделируемая скорость потребления может также зависить от метода пользователя. Полезно упомянуть здесь, что, поскольку система 100 способствует виртуальной сварке с различными типами электродов, скорость потребления или сокращение стержневого электрода 162 может изменяться с используемой сварочной процедурой и/или установкой системы 100.

Другие имитационные сварочные инструменты также возможны, в соответствии с другими вариантами осуществления данного изобретения, включая MWD, который моделирует переносной полуавтоматический сварочный пистолет, подающий проводной электрод, например, через пистолет. Кроме того, в соответствии с другими определенными вариантами осуществления данного изобретения, заявленный сварочный инструмент может использоваться в качестве MWT 160, чтобы лучше моделировать действительное восприятие инструмента в руках пользователя, даже при том, что в системе 100 инструмент не будет использоваться, чтобы в действительности создавать реальную дугу. Кроме того, может быть обеспечен моделируемый инструмент шлифования, для использования в моделируемом режиме шлифования средства 100 моделирования. Точно так же может быть обеспечен моделируемый режущий инструмент, для использования в моделируемом режущем режиме средства 100 моделирования. Кроме того, горелка моделируемой дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) или материал заполнителя могут быть обеспечены для использования в средстве 100 моделирования.

Фиг.6 иллюстрирует примерный вариант осуществления стола/стенда (T/S) 170 системы 100 по Фиг.1. T/S 170 включает в себя регулируемый стол 171, стенд или основу 172, регулируемый рычаг 173 и вертикальную стойку 174. Стол 171, стенд 172 и рычаг 173 каждый присоединяется к вертикальной стойке 174. Стол 171 и рычаг 173 каждый способен к тому, чтобы быть вручную скорректированным вверх, вниз и с поворотом относительно вертикальной стойки 174. Рычаг 173 используется, чтобы удерживать различные образцы для испытания сварного шва (например, образец 175 для испытания сварного шва), и пользователь может положить свою руку на стол 171 при обучении. Вертикальная стойка 174 индексируется с информацией о положении так, чтобы пользователь мог знать точно, как рычаг 173 и стол 171 вертикально располагаются на стойке 171. Эта информация о вертикальном положении может быть введена в систему пользователем с использованием WUI 130 и ODD 150.

В соответствии с альтернативным вариантом осуществления данного изобретения, положения стола 171 и рычага 173 могут быть автоматически заданы PSS 110 через предварительно запрограммированные настройки, или через WUI 130 и/или ODD 150 как инструктируется пользователем. В таком альтернативном варианте осуществления T/S 170 включает в себя, например, двигатели и/или сервомеханизмы, и сигнальные команды от PPS 110 активируют двигатели и/или сервомеханизмы. В соответствии с дополнительным альтернативным вариантом осуществления данного изобретения, положения стола 171 и рычага 173 и тип образца детектируются системой 100. Таким образом, пользователь не должен вручную вводить информацию о положении через пользовательский интерфейс. В таком альтернативном варианте осуществления T/S 170 включает в себя положение и детекторы ориентации и отправляет сигнальные команды PPS 110, чтобы обеспечить положение и информацию об ориентации, и WC 175 включает в себя датчики детектирования положения (например, катушечные датчики для того, чтобы детектировать магнитные поля). Пользователь может видеть, что представление T/S 170 корректируется на ODD 150, поскольку изменяются параметры регулировки, в соответствии с вариантом осуществления данного изобретения.

Фиг.7A иллюстрирует примерный вариант осуществления образца 175 для испытания сварного шва (WC) трубы системы 100 по Фиг.1. WC 175 моделирует две трубы 175' и 175" с диаметром шесть дюймов, размещенных вместе, чтобы сформировать корень 176, который должен быть сварен. WC 175 включает в себя участок 177 соединения на одном конце WC 175, обеспечивая WC 175 присоединение точным и повторимым способом к рычагу 173. Фиг.7B иллюстрирует трубчатый WC 175 по Фиг.7A, смонтированный на рычаге 173 стола/стенда (TS) 170 по Фиг.6. Точный и повторимый способ, которым выполнен WC 175 для присоединения к рычагу 173, учитывает пространственную калибровку WC 175, которая должна быть выполнена единожды на фабрике. Затем, в поле, пока системе 100 задают позицию рычага 173, система 100 в состоянии отследить MWT 160 и FMDD 140 относительно WC 175 в виртуальной среде. Первый участок рычага 173, к которому присоединяется WC 175, выполнен с возможностью наклона относительно второго участка рычага 173, как показано на Фиг.6. Это позволяет пользователю практиковать процесс сварки трубы с трубой в любой из нескольких различных ориентаций и углов.

Фиг.8 иллюстрирует различные элементы примерного варианта осуществления пространственного устройства 120 отслеживания (ST) по Фиг.1. ST 120 является магнитным устройством отслеживания, которое выполнено с возможностью оперативного взаимодействия через интерфейс с PPS 110 системы 100. ST 120 включает в себя магнитный источник 121 и исходный кабель, по меньшей мере, один датчик 122 и связанный кабель, основное программное обеспечение на диске 123, источник 124 энергии и связанный кабель, кабели 125 USB и RS-232, и модуль 126 отслеживания процессора. Магнитный источник 121 выполнен с возможностью оперативного соединения с модулем отслеживания процессора 126 через кабель. Датчик 122 выполнен с возможностью оперативного соединения с модулем 126 отслеживания процессора через кабель. Источник 124 энергии выполнен с возможностью оперативного соединения с модулем 126 отслеживания процессора через кабель. Модуль 126 отслеживания процессора выполнен с возможностью оперативного соединения с PPS 110 через кабель 125 USB или RS-232. Основное программное обеспечение на диске 123 выполнено с возможностью быть загруженным на PPS 110 и обеспечивает функциональную передачу между ST 120 и PPS 110.

Со ссылкой на Фиг.6, магнитный источник 121 ST 120 установлен на первой части рычага 173. Магнитный источник 121 создает магнитное поле вокруг источника 121, включая пространство, охватывающее WC 175, присоединенный к рычагу 173, которое устанавливает трехмерную (3D) пространственную систему отсчета. T/S 170 является в значительной степени неметаллическим (нежелезный и непроводящий), чтобы не искажать магнитное поле, создаваемое магнитным источником 121. Датчик 122 включает три индуктивные катушки, ортогонально выровненные вдоль трех пространственных направлений. Индуктивные катушки датчика 122 каждая замеряет силу магнитного поля в каждом из этих трех направлений и предоставляют эту информацию блоку 126 отслеживания процессора. В результате система 100 может знать, где находится любая часть WC 175 относительно 3D пространственной системы отсчета, установленной магнитным полем, когда WC 175 устанавливается на рычаге 173. Датчик 122 может быть присоединен к MWT 160 или к FMDD 140, позволяя MWT 160 или FMDD 140 быть прослеженным ST 120 относительно 3D пространственной системы отсчета и в пространстве и в ориентации. Когда два датчика 122 обеспечиваются и оперативно соединяются с блоком 126 отслеживания процессора, и MWT 160 и FMDD 140 могут быть прослежены. Таким образом, система 100 выполнена с возможностью создания виртуального WC, виртуального MWT, и виртуального T/S в пространстве виртуальной реальности и отображения виртуального WC, виртуального MWT, и виртуального T/S на FMDD 140 и/или ODD 150, так как MWT 160, и FMDD 140 прослеживаются относительно 3D пространственной системы отсчета.

В соответствии с альтернативным вариантом осуществления данного изобретения, датчик(и) 122 может с помощью беспроводных технологий взаимодействовать через интерфейс с блоком 126 отслеживания процессора, и блок 126 отслеживания процессора может с помощью беспроводных технологий взаимодействовать через интерфейс с PPS 110. В соответствии с другими альтернативными вариантами осуществления данного изобретения, другие типы пространственных устройств 120 отслеживания могут использоваться в системе 100 включая, например, устройство отслеживания, основанное на акселерометре/гироскопе, оптическое устройство отслеживания (активное или пассивное), инфракрасное устройство отслеживания, акустическое устройство отслеживания, лазерное устройство отслеживания, радиочастотное устройство отслеживания, инерционное устройство отслеживания, и системы отслеживая, основанные на приближенной реальности. Другие типы устройств отслеживания могут также быть возможными.

Фиг.9A иллюстрирует примерный вариант осуществления устанавливаемого на голове устройства отображения 140 (FMDD) системы 100 по Фиг.1. Фиг.9B является иллюстрацией того, как FMDD 140 по Фиг.9A закрепляется на голове пользователя. Фиг.9C иллюстрирует примерный вариант осуществления FMDD 140 по Фиг.9A, который встроен в сварочный шлем 900. FMDD 140 оперативно подключается к PPS 110 и ST 120 или через проводные средства или с помощью беспроводных технологий. Датчик 122 из ST 120 могут быть присоединены к FMDD 140 или к сварочному шлему 900, в соответствии с различными вариантами осуществления данного изобретения, позволяя FMDD 140 и/или сварочному шлему 900 быть прослеженным относительно 3D пространственной системы отсчета, создаваемой ST 120.

В соответствии с вариантом осуществления данного изобретения, FMDD 140 включает в себя два высоко контрастных SVGA 3D OLED микродисплея, выполненных с возможностью предоставления двигающегося полно-движущегося видеоизображения в 2-D, и режимов видео последовательных кадров. Видео среды виртуальной реальности обеспечиваются и выводятся на экран на FMDD 140. Режим изменения масштаба (например, 2X) может быть обеспечен, позволяя пользователю моделировать, например, имитируемую линзу.

FMDD 140 дополнительно включает в себя два динамика 910 наушника, позволяя пользователю слышать моделируемые связанные со сваркой и окружающие звуки, произведенные системой 100. FMDD 140 может оперативно взаимодействовать через интерфейс с PPS 110 через проводные или беспроводные средства, в соответствии с различными вариантами осуществления данного изобретения. В соответствии с вариантом осуществления данного изобретения, PPS 110 обеспечивает стереоскопическое видео для FMDD 140, предоставляя улучшенное восприятие глубины пользователю. В соответствии с альтернативным вариантом осуществления данного изобретения, пользователь может использовать управление на MWT 160 (например, кнопку или переключатель) для вызова и выбора меню и опций отображения на FMDD 140. Это может позволить пользователю легко сбрасывать сварной шов, если он делает ошибку, изменять определенные параметры, или, например, возвращать восстановленную часть траектории ячеек сварки.

Фиг.10 иллюстрирует примерный вариант осуществления блок-схемы программируемой подсистемы 110, основанной на процессоре (PPS) системы 100 по Фиг.1. PPS 110 включает в себя центральный процессор (ЦП) 111 и два блока графической обработки (GPU) 115, в соответствии с вариантом осуществления данного изобретения. Два GPU 115 программируются, чтобы обеспечить моделирование виртуальной реальности сварочной ванны (так же известной как сварочная зона), имеющей характеристики текучести жидкого металла в реальном времени и теплопоглощения и рассеяния тепла, в соответствии с вариантом осуществления данного изобретения.

Фиг.11 иллюстрирует блок-схему блока графической обработки (GPU) 115 PPS 110 по Фиг.10. Каждый GPU 115 поддерживает реализацию алгоритмов параллельных данных. В соответствии с вариантом осуществления данного изобретения, каждый GPU 115 обеспечивает два видеовыхода 118 и 119 выполненных с возможностью обеспечения двух представлений виртуальной реальности. Два из видеовыходов могут быть направлены к FMDD 140, представляя точку зрения сварочного станка, и третий видеовыход может быть направлен к ODD 150, например, представляя либо точку зрения сварщика либо некоторую другую точку зрения. Остающийся четвертый видеовыход может быть направлен к проектору, например. Оба GPU 115 выполняют те же самые вычисления физики сварки, но могут представлять среду виртуальной реальности с тех же самых или различных точек зрения. GPU 115 включает в себя архитектуру 116 унифицированного устройства вычисления (CUDA) и программу 117 построения теней. CUDA 116 является вычислительным механизмом GPU 115, который доступен для разработчиков программного обеспечения через языки программирования промышленного стандарта. CUDA 116 включает в себя параллельные ядра и используется, чтобы выполнить модель физики моделирования сварочной ванны, описанную здесь. ЦП 111 обеспечивает входные данные сварки в реальном времени для CUDA 116 на GPU 115. Программа 117 построения теней ответственна за рисование и применение всех визуальных отображений моделирования. Визуальные отображения напайки и ванны управляются состоянием карты смещения пикселя сварки, которая будет здесь описана позже. В соответствии с вариантом осуществления данного изобретения, физическая модель выполняется и обновляется с частотой приблизительно 30 раз в секунду.

Фиг.12 иллюстрирует примерный вариант осуществления схемы функционального блока системы 100 по Фиг.1. Различные функциональные блоки системы 100 как показано на Фиг.12 реализуются в значительной степени через инструкции программного обеспечения и модули, работающие на PPS 110. Различные функциональные блоки системы 100 включают в себя физический интерфейс 1201, модели 1202 горелки и центратора, модели 1203 среды, функцию 1204 звукового контента, звуки 1205 сварки, модель 1206 стола/таблицы, функцию 1207 внутренней архитектуры, калибровочную функцию 1208, модели 1210 образца, физику 1211 сварки, внутренний инструмент 1212 корректировки физики, функцию 1213 графического интерфейса пользователя, функцию 1214 построения графика, функции 1215 доклада обучающегося, средство 1216 представления, представление 1217 напайки, 3D текстуры 1218, функцию 1219 визуальных индикаторов, функцию 1220 очков и допуска, редактор 1221 допуска, и спецэффекты 1222.

Функция 1207 внутренней архитектуры обеспечивает высокоуровневую логистику программного обеспечения процессов системы 100 включая, например, загрузку файлов, сохранение информации, управление потоками, включение физической модели, и инициирование меню. Функция 1207 внутренней архитектуры работает на ЦП 111, в соответствии с вариантом осуществления данного изобретения. Определенные вводы в реальном времени в PPS 110 включают в себя расположение дуги, положение пистолета, положения FMDD или шлема, состояние вкл/выкл пистолета, и состояние установленного контакта (да/нет).

Функция 1213 графического интерфейса пользователя позволяет пользователю, через ODD 150, с использованием джойстика 132 физического интерфейса 130 пользователя устанавливать сценарий сварки. В соответствии с вариантом осуществления данного изобретения, задание сценария сварки включает в себя выбор языка, ввод имени пользователя, выбор пластины для практики (то есть, образец для испытания сварного шва), выбор сварочного процесса (например, FCAW, GMAW, SMAW) и связанное осевое разбрызгивание, импульс или способы короткой дуги, выбор газового типа и расхода, выбор типа стержневого электрода (например, 6010 или 7018) и выбор типа провода с сердечником потока (например, самозащищенного, защищенного от газа). Задание сценария сварки также включает в себя выбор высоты стола, высоты рычага, позиции рычага, и вращения рычага T/S 170. Задание сценария сварки дополнительно включает в себя выбор среды (например, фоновой среды в пространстве виртуальной реальности), установку скорости проводного питания, установку уровня напряжения, установку силы тока, выбор полярности, и включение или выключение определенных визуальных индикаторов.

Во время моделируемого сценария сварки функция 1214 построения графика собирает пользовательские эксплуатационные параметры и обеспечивает пользовательские эксплуатационные параметры для функции 1213 графического интерфейса пользователя для отображения в графическом формате (например, на ODD 150). Отслеживание информации от ST 120 приводит к функции 1214 построения графика. Функция 1214 построения графика включает в себя простой аналитический модуль (SAM) и аналитический модуль нахлеста/колебания (WWAM). SAM анализирует сварочные параметры пользователя включая угол перемещения сварки, скорость перемещения, угол сварки, позиции, и расстояние наконечника для работы, сравнением сварочных параметров с данными, сохраненными в таблицах напайки. WWAM анализирует параметры нахлеста пользователя, включающие в себя интервал напаек, время нахлеста, и время ванны. WWAM также анализирует параметры колебания электрода пользователя, включающие ширину, колебания, интервал колебания, и время колебания. SAM и WWAM интерпретируют необработанные входные данные (например, положение и данные ориентации) в функционально применимые данные для изображения в виде графика. Для каждого параметра, проанализированного SAM и WWAM, окно допуска определяется пределами параметра вокруг оптимального или идеального ввода заданного значения в таблицы напайки с использованием редактора 1221 допуска, и выполняются функции 1220 подсчета и допуска.

Редактор 1221 допуска включает в себя устройство измерения сварки, которое усредняет использование материала, использование электричества, и время сварки. Кроме того, когда определенные параметры испытывают недостаток допуска, могут произойти сварочные разрывы (то есть, сварочные дефекты). Состояние любых сварочных разрывов обрабатывается функцией 1214 построения графика и представляется через функцию 1213 графического интерфейса пользователя в графическом формате. Такие сварочные разрывы включают в себя неподходящий размер сварного шва, плохое размещение напайки, вогнутую напайку, чрезмерную выпуклость, подрез, пористость, неполный сплав, захват шлака, переполнение, прожиг и чрезмерное разбрызгивание. В соответствии с вариантом осуществления данного изобретения, уровень или количество разрывов зависит от того, как далеко находится определенный пользовательский параметр от оптимального или идеального заданного значения.

Различные пределы параметра могут быть предварительно определены для различных типов пользователей таких как, например, новички в сварке, эксперты в сварке и люди на презентации. Функция 1220 подсчета и допуска обеспечивает множество подсчетов в зависимости от того, как близко к оптимальному (идеальному) значению находится пользователь для определенного параметра и в зависимости от уровня разрывов или дефектов, существующих в сварке. Оптимальные значения выводятся из реальных данных. Информация от функции 1220 очков и допуска и от графической функции 1214 могут использов